Guide essentiel des composants et fonctions des jeux de matrices

TL ;DR

Un jeu de matrices est un outil de production de précision qui découpe et forme des tôles en une forme spécifique. Ses composants essentiels fonctionnent ensemble pour garantir la précision et la répétabilité. Les éléments principaux comprennent les plaques de matrice (ou semelles) qui soutiennent l'ensemble, les goupilles de guidage et les douilles assurant un alignement précis, ainsi que les éléments actifs tels que les poinçons et les blocs de matrice qui effectuent les opérations réelles de découpage et de formage. Des composants supplémentaires comme les ressorts et les patins contrôlent l'écoulement du matériau et fournissent la force nécessaire.

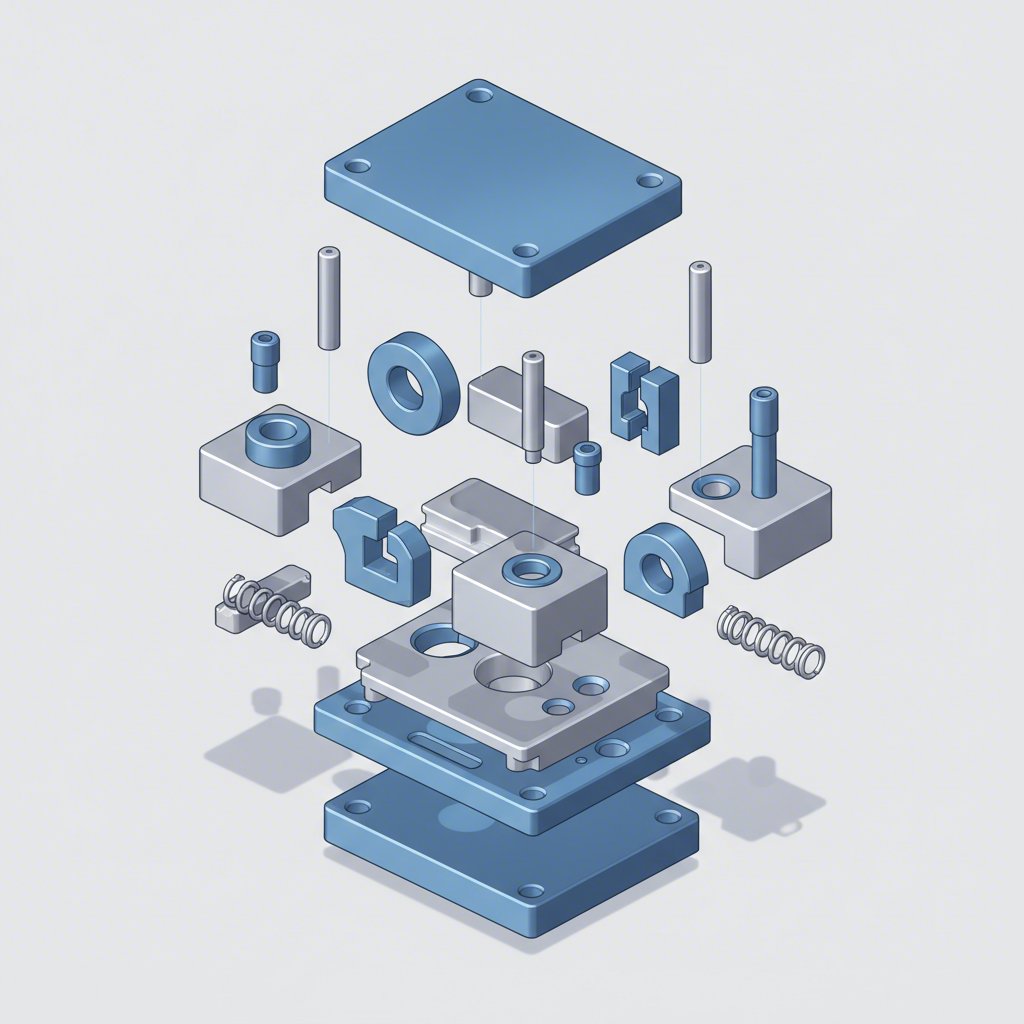

La base : anatomie fondamentale du jeu de matrices

Au cœur de toute opération d'estampage se trouve le jeu de matrices, qui sert de fondation robuste à tous les autres composants fonctionnels. Les éléments principaux de cette base sont les plaques de matrice, également appelées semelles de matrice. Un jeu de matrices complet se compose d'une semelle supérieure (qui maintient l'ensemble poinçon) et d'une semelle inférieure (qui maintient le corps de matrice), alignées parfaitement par des éléments de guidage. Ces plaques sont usinées avec précision dans de l'acier ou de l'aluminium de haute qualité afin d'être parfaitement planes et parallèles, une exigence essentielle pour produire des pièces uniformes et de haute qualité. Le choix du matériau dépend de l'application ; bien que l'acier soit courant en raison de sa durabilité, l'aluminium est souvent privilégié pour son poids plus léger, son usinage plus rapide et son excellente absorption des chocs, ce qui le rend idéal pour les matrices de découpage à fort impact.

La conception et l'épaisseur des semelles de matrice sont directement liées à la quantité de force que la matrice doit supporter. Par exemple, une matrice de repoussage, qui comprime le métal sous une pression énorme, nécessite des semelles nettement plus épaisses et plus robustes qu'une matrice simple utilisée pour des opérations de pliage légères. Cette solidité fondamentale empêche la déformation et garantit que la force provenant de la presse est transmise efficacement à la pièce. La semelle inférieure de la matrice est généralement usinée avec des trous placés stratégiquement. Ces ouvertures permettent aux ébarbes et aux déchets générés lors des opérations de poinçonnage ou de découpage de tomber et d'être évacués de la presse, évitant ainsi les dommages à la matrice et les interruptions de fonctionnement.

En outre, le jeu de matrices constitue l'interface entre l'outil et la presse. Les semelles supérieure et inférieure possèdent des éléments de fixation, tels que des queues ou des trous de boulons, qui permettent de solidariser l'ensemble de la matrice avec le traverse de presse et la table. Cette fixation rigide est essentielle pour la sécurité et la précision opérationnelle. Pour des applications complexes, notamment dans des industries comme l'automobile, la conception du jeu de matrices est primordiale. Des entreprises comme Shaoyi (Ningbo) Metal Technology Co., Ltd. spécialisées dans la fabrication de matrices d'emboutissage sur mesure, dont les composants de base sont conçus pour répondre aux exigences extrêmes liées à la production de pièces automobiles complexes, avec une grande précision et une longue durée de vie.

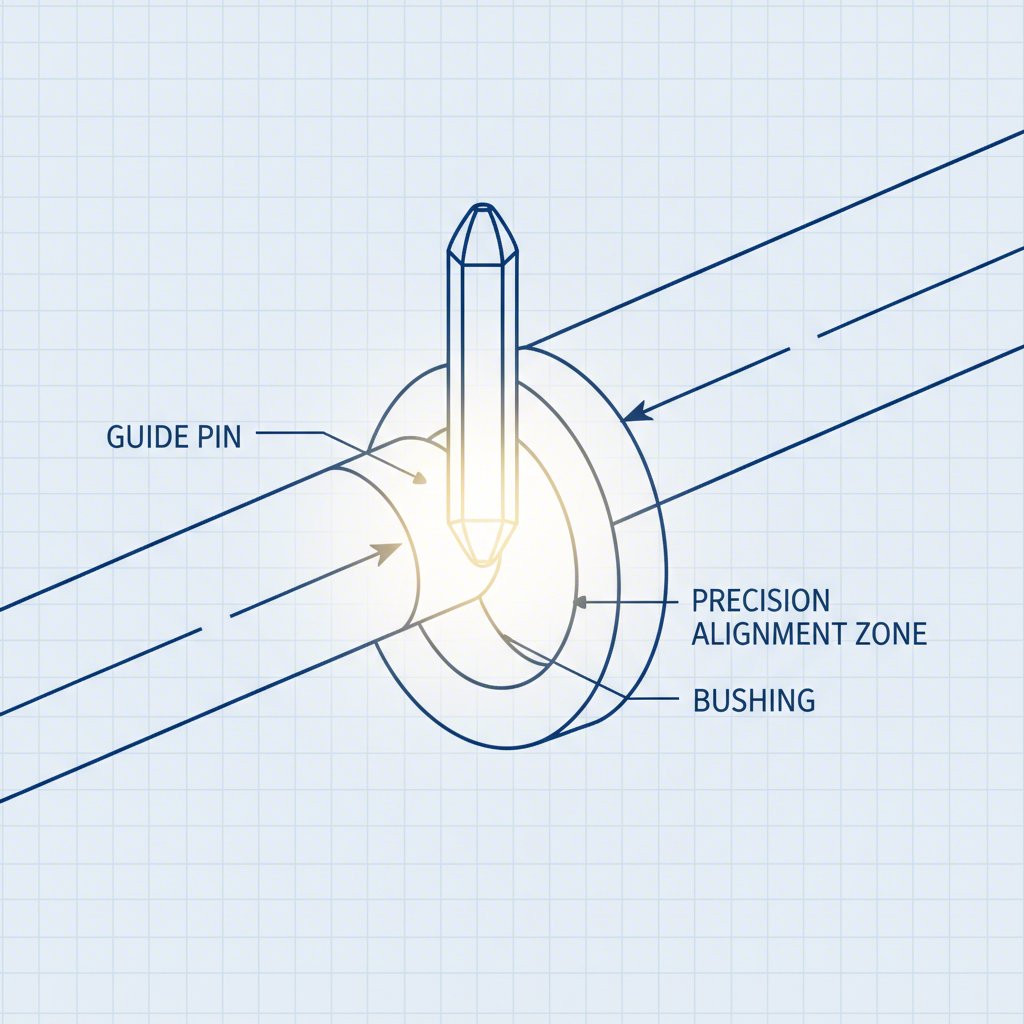

Précision en mouvement : Goupilles de guidage, douilles et butées latérales

Alors que les châssis des matrices fournissent la base, la précision remarquable d'une matrice de poinçonnage est assurée par son système de guidage. Les composants principaux responsables de cela sont les goupilles de guidage (aussi appelées colonnes ou piliers de guidage) et les douilles de guidage. Ces éléments fonctionnent en tandem pour garantir un alignement parfait entre les moitiés supérieure et inférieure de la matrice à chaque course de la presse, maintenant souvent des tolérances aussi strictes que 0,0001 pouce. Cet alignement exact est essentiel pour maintenir le jeu correct entre les poinçons de coupe et les blocs-matrices, ce qui influence directement la qualité des pièces, l'usure de l'outil et la durée de vie de la matrice.

Il existe deux types principaux de systèmes de broches de guidage, chacun adapté à des exigences opérationnelles différentes. Le choix traditionnel est constitué de broches à friction, qui sont des broches en acier trempé et rectifiées avec précision, glissant dans des douilles en aluminium-bronze. Ces douilles sont souvent intégrées avec des bouchons en graphite pour une lubrification automatique, réduisant ainsi le frottement et l'usure. L'alternative est un système de type roulement à billes, dans lequel les broches roulent sur une série de billes contenues dans une cage. Cette conception réduit considérablement le frottement, permettant des vitesses de presse plus élevées sans production excessive de chaleur, et facilite la séparation des moitiés de matrice par les techniciens lors de la maintenance.

| Caractéristique | Goupilles à friction | Colonnes à roulements à billes |

|---|---|---|

| Niveau de friction | Plus élevé | Très faible |

| VITESSE DE FONCTIONNEMENT | Faible à Moyenne | Élevé |

| Précision | Bon à élevé | Très élevé |

| Coût | Inférieur | Plus élevé |

Dans les opérations où des efforts latéraux importants sont générés — par exemple dans les outillages de formage ou entraînés par came — les goupilles de guidage seules peuvent ne pas suffire à empêcher la déformation. Dans ces cas, on ajoute des blocs d'appui. Ce sont des blocs en acier robustes et usinés avec précision, fixés sur les deux semelles de matrice, qui s'emboîtent l'un dans l'autre afin de supporter les forces latérales. Ils utilisent généralement des plaques anti-usure en métaux dissimilaires, comme de l'acier contre du bronze-aluminium, pour éviter le grippage et assurer un fonctionnement fluide. Un principe fondamental de la conception des matrices veut que les éléments de guidage aient pour fonction d'aligner une matrice correctement conçue, et non de compenser un traversin de presse mal entretenu ou mal aligné.

L'Extrémité de Travail : Poinçons, Blocs de Matrice et Éléments de Rétention

Les composants qui effectuent le travail réel de découpe et de formage de la tôle sont le poinçon et la matrice. Le poinçon est le composant mâle, généralement monté sur l'étau supérieur, qui s'enfonce dans le matériau. La matrice, ou cavité d'emboutissage, est le composant femelle, monté sur l'étau inférieur, qui définit la forme finale de la pièce. La relation précise et le jeu entre le poinçon et la matrice déterminent la qualité de la découpe ou du formage.

Les poinçons et matrices sont utilisés pour diverses opérations, et leur terminologie reflète leur fonction. Par exemple, une opération d'« emboutissage » correspond au cas où la pièce découpée dans la tôle est la pièce souhaitée, appelée « flan ». Inversement, une opération de « perçage » consiste à créer un trou dans la pièce, et le matériau extrait, appelé « ébarbe », est mis au rebut comme chute. Ces composants assurent de nombreux processus, notamment :

- Découpage : La découpe du profil extérieur d'une pièce à partir de la tôle.

- Poinçonnage : Création de trous ou de caractéristiques internes dans la pièce.

- Repoussage : Application d'une pression élevée pour emboutir une empreinte détaillée dans le métal.

- Tirage : Étirage et formage de tôles en formes profondes, semblables à des coupes.

- Pliage : Formage du matériau le long d'un axe droit.

Pour faciliter l'entretien et les changements rapides, les poinçons sont souvent maintenus en place par des bagues de retenue. L'un des types les plus courants est la bague à verrouillage par billes. Ce dispositif utilise un roulement à billes à ressort qui s'encliquette dans une gorge en forme de larme située sur la tige du poinçon. Ce système permet à un technicien d'entretien de matrice de retirer rapidement un poinçon usé ou cassé et d'installer un nouveau sans avoir à démonter toute la matrice, réduisant ainsi considérablement les temps d'arrêt. Cette modularité constitue une caractéristique essentielle de la conception moderne et efficace des matrices.

Contrôle du matériau et application de force : Plaques et ressorts

Gérer efficacement la tôle lors d'une opération d'estampage à grande vitesse est tout aussi critique que la découpe et le formage eux-mêmes. C'est là le rôle des différents tampons et ressorts intégrés au jeu de matrices. Un tampon est une plaque soumise à pression qui maintient, contrôle ou désemplit la tôle. Par exemple, un tampon d'éjection est une plaque à ressort qui entoure les poinçons de découpe. Lorsqu'un poinçon traverse le matériau, l'élasticité du métal fait qu'il adhère au poinçon ; le tampon d'éjection maintient alors le matériau en place, permettant au poinçon de se retirer proprement.

Dans les opérations de formage, d'autres types de patins sont utilisés. Les patins de pression sont essentiels dans le pliage par essuyage, où ils maintiennent fermement la matière contre la section inférieure de la matrice afin d'assurer un pli net et précis. Dans les opérations d'emboutissage profond, les patins d'emboutissage (également appelés serre-flan) appliquent une pression contrôlée sur le pourtour de la tôle brute. Cette pression est cruciale pour réguler l'écoulement de la matière dans la cavité de la matrice. Une pression insuffisante entraîne des plis dans la matière, tandis qu'une pression excessive restreint l'écoulement et peut provoquer la rupture ou la fissuration de la pièce. Ces patins sont généralement fixés à l'aide de composants tels que des entretoises ou des boulons à tête cylindrique, qui leur permettent de se déplacer vers le haut et vers le bas tout en appliquant une force constante.

La force nécessaire à ces patins est fournie par des ressorts. Le choix du ressort dépend de la force requise, de la course et des exigences en matière de durée de vie de l'application. Les trois principaux types sont :

- Ressorts à boudin : Fabriqués en acier à ressort, ces ressorts sont courants, économiques et adaptés aux applications nécessitant une force modérée.

- Ressorts en polyuréthane : Ils offrent une bonne pression de découpage et sont souvent utilisés pour les outillages de prototypage ou de petites séries en raison de leur coût inférieur.

- Ressorts à gaz azoté : Il s'agit de cylindres chargés avec de l'azote sous pression, capables d'exercer une force extrêmement élevée et constante tout au long de la course de la presse. Ils ont une durée de vie très longue et sont privilégiés pour des applications exigeantes telles que l'emboutissage profond.

Questions fréquemment posées

1. Qu'est-ce qu'un composant de matrice ?

Un composant de matrice est toute pièce individuelle qui constitue un ensemble complet de découpoir d'estampage. Ces composants travaillent ensemble pour découper ou former de la tôle. Parmi les exemples principaux figurent les plaques de matrice (la base), les goupilles de guidage et les douilles (pour l'alignement), les poinçons et blocs de matrice (éléments de coupe/de formage), les ressorts (pour la force) et les patins d'éjection (pour le contrôle du matériau). Chaque composant a une fonction spécifique essentielle au bon fonctionnement et à la précision globale de la matrice.

2. Quels sont les composants du moulage sous pression ?

Bien qu'il semble similaire, le moulage sous pression est un procédé de fabrication différent du poinçonnage. Le moulage sous pression consiste à injecter sous haute pression un métal en fusion dans une cavité de moule, appelée matrice ou moule. Les composants principaux comprennent les deux moitiés de la matrice (la moitié fixe et la moitié mobile), un système de broches d'éjection pour expulser la pièce solidifiée, ainsi que des canaux ou goulets permettant d'acheminer le métal en fusion vers la cavité. Les matériaux utilisés sont généralement des alliages non ferreux tels que l'aluminium, le zinc et le magnésium.

3. Quels sont les composants découpés par matrice ?

Les composants découpés par matrice sont des pièces produites par un procédé appelé découpage par matrice, couramment utilisé pour des matériaux plus souples comme le papier, le plastique, le tissu ou la mousse, ainsi que pour les métaux minces. La « matrice » désigne ici une lame tranchante de forme personnalisée (une règle en acier) qui est enfoncée dans le matériau pour découper une forme spécifique, un peu comme un emporte-pièce. Les produits obtenus sont utilisés dans des domaines variés, allant de l'emballage et des joints aux isolants électroniques et aux dispositifs médicaux.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —