Aluminium contre acier embouti : compromis en fabrication automobile

TL ;DR

Dans le secteur automobile, le choix entre emboutissage de l'aluminium et de l'acier représente un compromis essentiel entre la performance du véhicule et la complexité de fabrication. L'aluminium offre une réduction de poids de 30 % à 50 %, essentielle pour prolonger l'autonomie des véhicules électriques (EV) et améliorer la consommation de carburant, mais il introduit des défis importants en production, notamment un retour élastique trois fois plus élevé et des coûts matériels accrus. L'acier, en particulier l'acier haute résistance avancé (AHSS), reste la référence économique en matière d'intégrité structurelle, offrant une formabilité supérieure et une manipulation magnétique plus simple dans l'atelier de presse. Les ingénieurs doivent peser la valeur de récupération élevée de la ferraille d'aluminium et sa résistance à la corrosion contre les coûts initiaux inférieurs liés aux outillages et aux procédés de l'acier.

Propriétés des matériaux : l'équation poids-résistance

Le principal facteur incitant à passer de l'acier à l'aluminium dans la conception automobile est la densité. L'aluminium a une densité d'environ un tiers de celle de l'acier, ce qui permet une réduction importante de la masse de la carrosserie blanche (BIW). Selon des données de TenRal , le remplacement des composants en acier par de l'aluminium peut permettre une réduction de poids de 30 % à 50 %, une performance qui se traduit directement par une autonomie accrue pour les véhicules électriques et une meilleure conformité aux normes d'émissions pour les moteurs à combustion interne.

Toutefois, les rapports résistance-poids racontent une histoire plus nuancée. Bien que l'acier doux soit plus lourd, les aciers à haute résistance avancés (AHSS) et les aciers emboutis trempés modernes offrent une résistance à la traction exceptionnelle, souvent supérieure à 1 000 MPa. Les alliages d'aluminium, en particulier les séries 5000 et 6000 utilisées pour les panneaux, nécessitent un alliage soigneux et un traitement thermique précis pour approcher les performances structurelles de l'acier. En cas de collision, Engineering.com note que l'aluminium se plie de manière prévisible pour absorber l'énergie, tandis que l'acier à haute résistance offre une excellente résistance à l'intrusion pour les cages de sécurité.

| Propriété | Aluminium (qualités automobiles typiques) | Acier (qualités automobiles typiques) |

|---|---|---|

| Densité | ~2,7 g/cm³ | ~7,85 g/cm³ |

| Module de Young | ~70 GPa (grande flexibilité) | ~210 GPa (grande rigidité) |

| La corrosion | Forme naturellement un oxyde protecteur | Se corrode facilement ; nécessite une galvanisation |

| Magnétisme | Non magnétique | Ferromagnétique |

Procédé d'estampage : formabilité et élastique

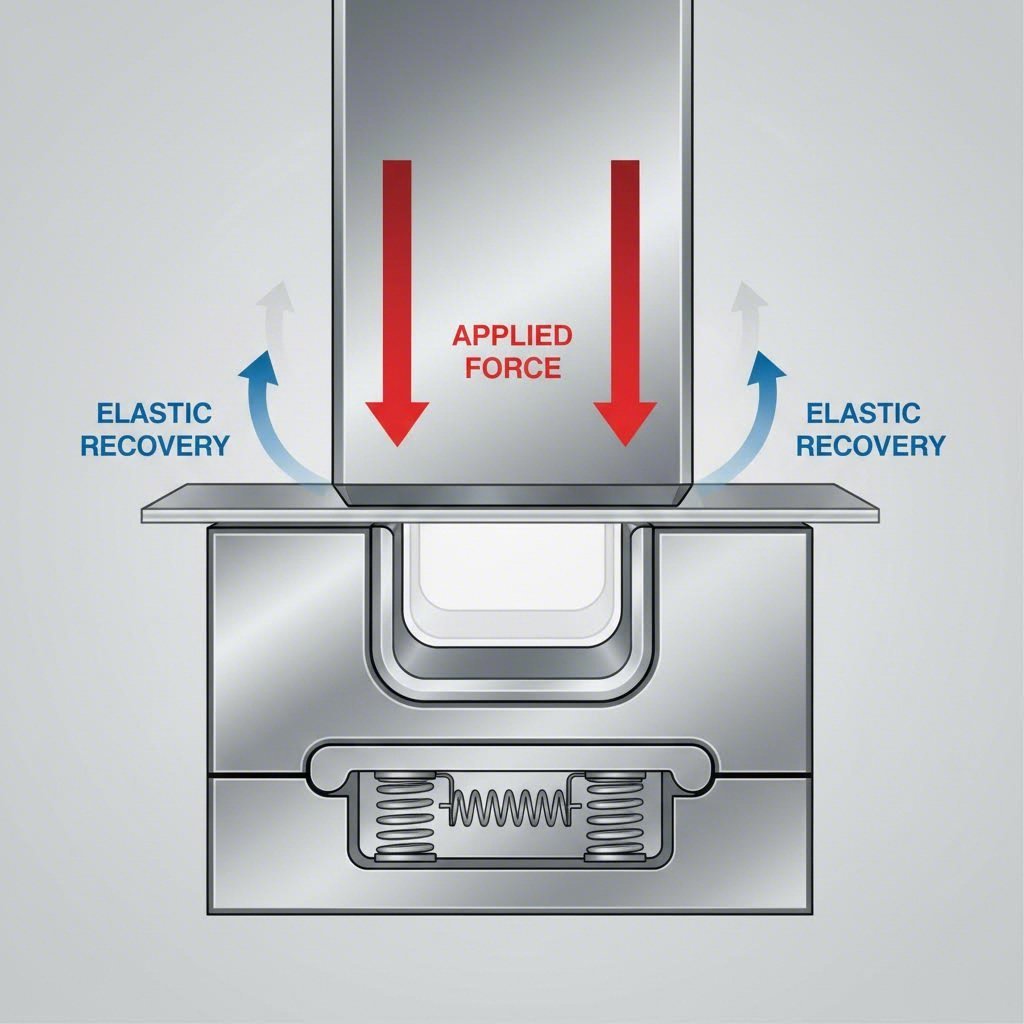

Le comportement de ces métaux sous la presse est le domaine où les défis techniques divergent le plus fortement. Le facteur différenciant le plus important est rebond la tendance du métal à revenir à sa forme initiale après avoir été formé. Parce que l'aluminium a un module d'élasticité (module de Young) d'environ un tiers de celui de l'acier, il présente environ trois fois le springback.

Cette élasticité oblige les ingénieurs de l'estampage à sur-bentir les pièces ou à concevoir des stations de restreinte complexes pour atteindre la tolérance géométrique finale. FormingWorld souligne que, si les courbes de formabilité de l'acier (FLD) permettent un étirement et une traction importants, l'aluminium est sujet à la déchirure s'il est poussé au-delà de ses limites inférieures de ductilité. Par conséquent, l'estampage en aluminium nécessite souvent des rayons plus grands et une analyse de simulation plus précise pour prédire les points de défaillance par rapport à la nature plus tolérante de l'acier doux.

Le contrôle de la température joue également un rôle essentiel. Alors que l'acier est souvent formé à froid, les pièces en aluminium complexes nécessitent souvent un formage à chaud ou des processus spécialisés de formage à chaud (HFQ) pour améliorer la ductilité. Comme le souligne MetalForming Magazine , le thermoformage de l'aluminium nécessite une gestion thermique stricte car son point de fusion est nettement plus bas que celui de l'acier, réduisant la plage opératoire pour atteindre les propriétés mécaniques souhaitées.

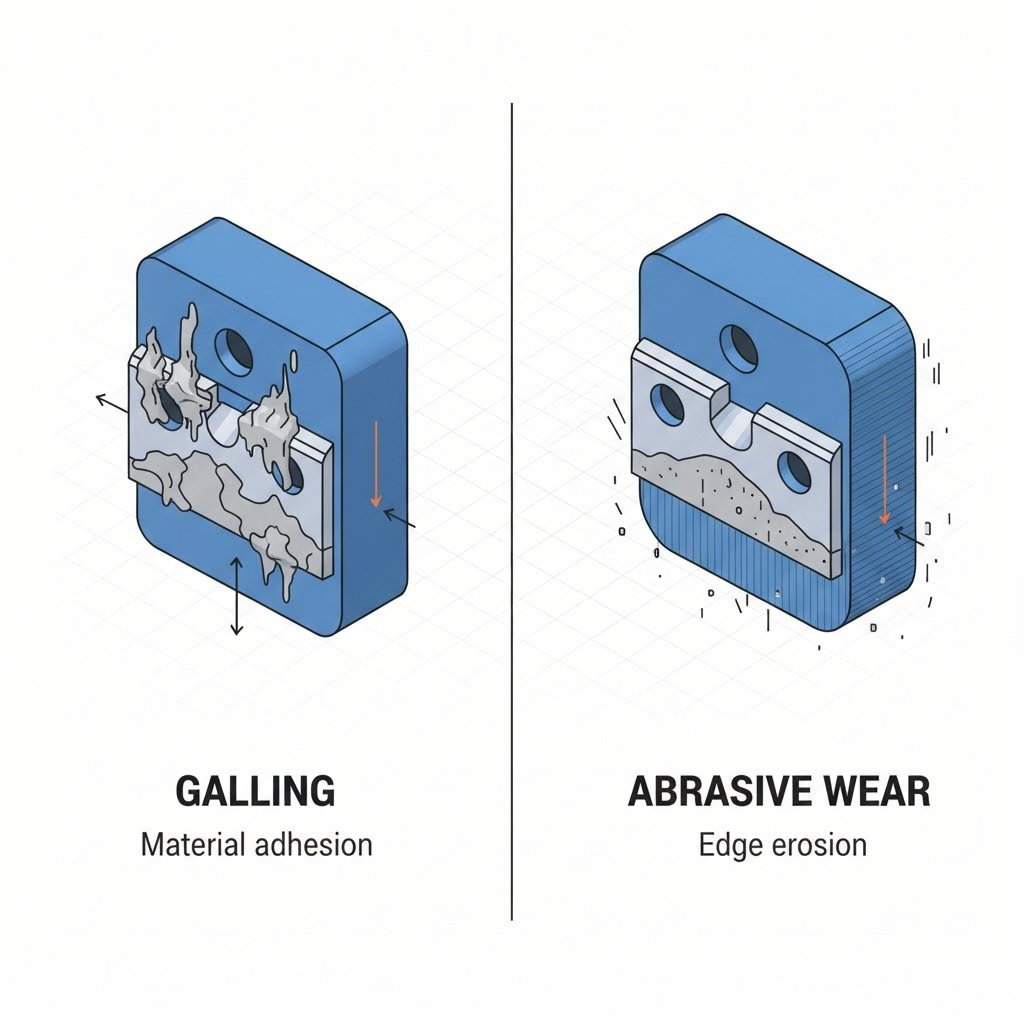

Maintenance des outillages et matrices : Grippage contre usure

L'interaction entre la tôle et la surface de la matrice détermine les intervalles de maintenance et la durée de vie des outils. L'acier, en particulier les variantes à haute résistance, provoque usure abrasive sur les outillages. Les pressions de contact élevées nécessaires pour former les AHSS peuvent détériorer rapidement les surfaces des matrices, ce qui impose l'utilisation d'inserts en carbure et un affûtage fréquent.

À l'inverse, l'aluminium présente un mode de défaillance différent : grippage . L'aluminium a tendance à adhérer à l'acier de l'outil, entraînant un transfert de matière qui raye les pièces suivantes et altère la finition de surface. La prévention de ce phénomène exige :

- Revêtements spécialisés : Des revêtements en carbone de type diamant (DLC) ou en titane carbo-nitruré (TiCN) sur les matrices afin de réduire le frottement.

- Lubrification : Des lubrifiants plus lourds et spécialisés, qui peuvent nécessiter un lavage post-processus agressif.

- Entretien : Polissage fréquent des matrices pour éliminer l'accumulation d'aluminium plutôt que de simplement aiguiser les bords.

La manutention des matériaux dans l'atelier de presse diffère également fondamentalement. Le ferromagnétisme de l'acier permet l'utilisation de convoyeurs magnétiques, de ventilateurs et de ponts roulants. L'aluminium étant non magnétique, des ventouses ou des pinces mécaniques sont nécessaires pour l'automatisation, ce qui peut augmenter la complexité des systèmes d'évacuation des déchets et de transfert des pièces.

Analyse des coûts : matière première contre cycle de vie

Le cadre de décision économique va au-delà du prix par livre. L'aluminium brut est constamment plus cher que l'acier, souvent d'un facteur trois ou plus selon la volatilité du marché. Toutefois, le coût global du cycle de vie peut réduire cet écart.

- Valeur de la ferraille : Les chutes d'aluminium (déchets) ont une valeur marchande élevée. Une opération d'estampage efficace qui sépare les déchets peut récupérer une part importante des coûts de matière, alors que les déchets d'acier offrent des retours moindres.

- Coûts d'outillage : Bien que l'aluminium soit plus tendre, la nécessité d'utiliser des matrices de précision pour gérer le ressaut élastique et l'impossibilité d'utiliser un serrage magnétique peuvent augmenter les investissements en outillage.

- Coût opérationnel : Pour les constructeurs automobiles, la surcharge liée à l'aluminium est souvent justifiée par la « valeur de légèreté » — les économies réalisées sur les batteries pour les véhicules électriques ou l'éviction des taxes liées aux véhicules gourmands en carburant pour les véhicules à moteur thermique.

Pour les fabricants qui doivent naviguer dans ces structures de coûts, le choix d'un partenaire polyvalent est essentiel. Que vous ayez besoin de prototypes rapides pour valider une géométrie de conception ou d'une production à grande échelle pour des équipementiers mondiaux, Shaoyi Metal Technology propose des solutions complètes d'emboutissage. Leurs installations certifiées IATF 16949 utilisent des presses allant jusqu'à 600 tonnes pour répondre aux besoins spécifiques de traitement des bras de suspension en aluminium et des sous-ensembles en acier à haute résistance, garantissant une précision allant de 50 pièces de prototype à des millions d'unités produites en série.

Applications automobiles : Adéquation des matériaux

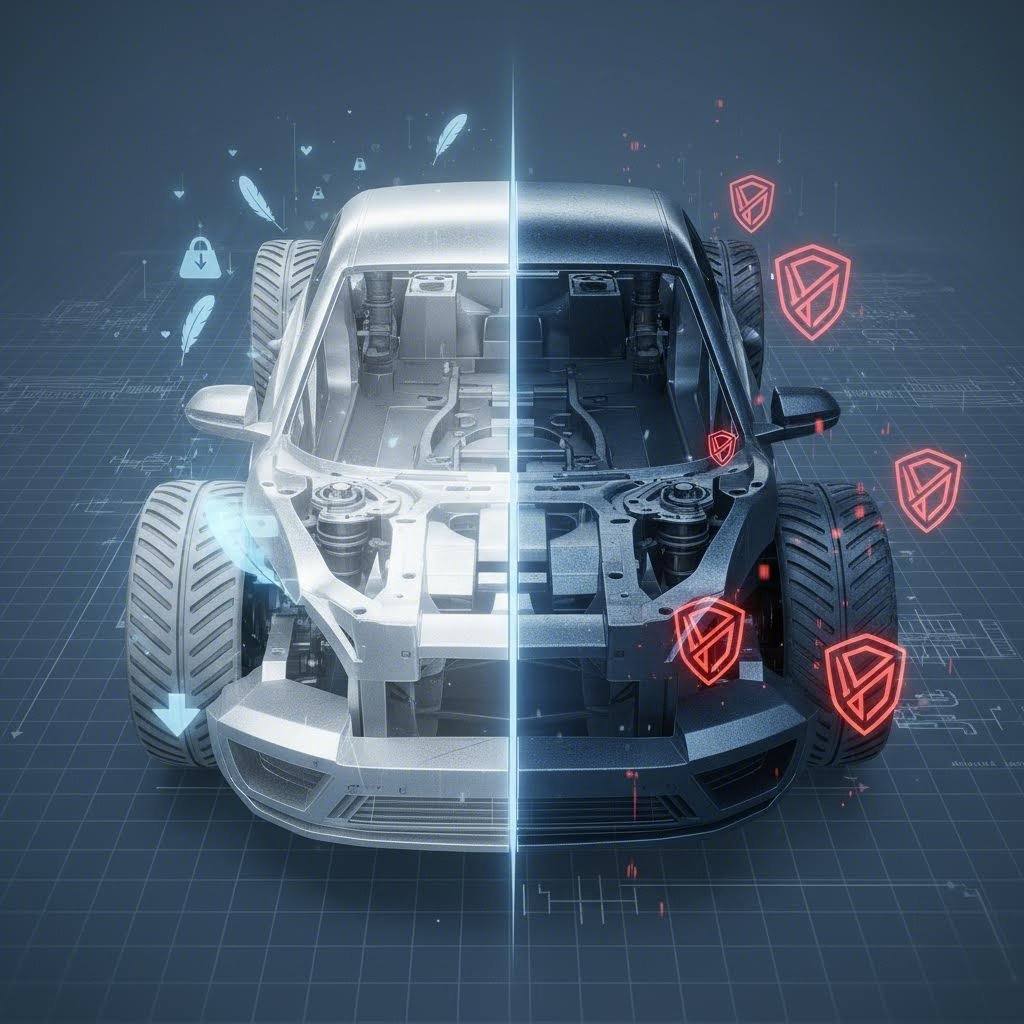

L'industrie s'est orientée vers une architecture de véhicule « multi-matériaux », plaçant le bon matériau métallique au bon endroit. Kenmode suggère que l'aluminium est le choix idéal pour les composants de « masse non suspendue », tels que les roues et les bras de suspension, ainsi que pour les panneaux de fermeture (capots, portes, hayons), où la rigidité est moins critique que le poids.

L'acier conserve sa domination dans l'habitacle de sécurité — les piliers A, les piliers B et les bas de caisse — où l'acier ultra-haute résistance (UHSS) offre une protection maximale contre les intrusions tout en restant fin. Le défi pour les lignes d'assemblage modernes réside dans l'assemblage de ces matériaux dissimilaires. Souder l'aluminium à l'acier est métallurgiquement difficile en raison de la formation de composés intermétalliques fragiles, ce qui pousse les fabricants à adopter des rivets auto-perceurs (SPR), des adhésifs structuraux et des vis à perçage par flux.

Conclusion : Équilibrer performance et aptitude à la fabrication

Le choix entre l'aluminium et l'acier n'est rarement binaire ; il s'agit d'un calcul stratégique entre objectifs de légèreté et contraintes budgétaires. L'aluminium reste le choix privilégié pour les applications automobiles électriques sensibles à l'autonomie et pour les panneaux extérieurs, malgré son coût matériel plus élevé et les difficultés techniques liées au contrôle du ressort. L'acier continue d'évoluer, avec de nouvelles nuances offrant des rapports résistance-poids compétitifs qui le maintiennent pertinent pour la fabrication structurelle.

Pour les ingénieurs automobiles, la voie à suivre implique souvent des conceptions hybrides exploitant les meilleures propriétés des deux métaux. La réussite réside dans l'anticipation des comportements d'emboutissage spécifiques à chacun — en tenant compte de l'élasticité de l'aluminium et en maîtrisant la dureté de l'acier — afin de produire des véhicules à la fois légers et économiques.

Questions fréquemment posées

1. L'acier ou l'aluminium, lequel est le meilleur pour les carrosseries automobiles ?

Aucun n'est universellement « meilleur » ; cela dépend des objectifs du véhicule. L'aluminium est supérieur en termes de performance et d'efficacité énergétique en raison de son faible poids, ce qui le rend idéal pour les voitures de sport et les véhicules électriques (EV). L'acier est préférable pour réduire les coûts et assurer une meilleure résistance aux chocs dans les zones structurelles critiques. La plupart des véhicules modernes utilisent un mélange des deux.

2. Quels sont les principaux inconvénients du poinçonnage de l'aluminium ?

Les inconvénients principaux sont le coût élevé du matériau et la difficulté de mise en forme. L'aluminium présente un rebond élastique important (reprise élastique), ce qui rend plus difficile le respect de tolérances géométriques strictes par rapport à l'acier. Il est également sujet au grippage, ce qui nécessite des revêtements coûteux des matrices et un entretien régulier.

3. Pourquoi l'aluminium est-il plus difficile à emboutir que l'acier ?

L'aluminium a une limite de formabilité plus faible et est plus sensible au déchirement lors des opérations d'emboutissage profond. Son module d'élasticité plus bas fait qu'il « reprend» davantage sa forme après la libération du moule, ce qui exige des stratégies complexes de sur-courbure dans la conception des outils afin d'obtenir la forme finale correcte.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —