Avantages de l’emboutissage aluminium dans l’automobile : guide technique

TL ;DR

Avantages de l'emboutissage de l'aluminium dans l'automobile portent sur un avantage critique d'« allégement » : les composants en aluminium pèsent environ un tiers de celui de leurs homologues en acier tout en maintenant une intégrité structurelle. Cette réduction de poids est directement liée aux performances ; une baisse de 10 % de la masse du véhicule entraîne généralement une amélioration de 6 à 8 % de l'économie de carburant et étend considérablement l'autonomie des véhicules électriques (VE). Outre le poids, l'aluminium embouti offre une résistance supérieure à la corrosion grâce à sa couche d'oxyde naturelle et gagne effectivement en résistance à des températures cryogéniques, contrairement à l'acier qui peut devenir fragile.

Cependant, la transition vers l'aluminium nécessite une ingénierie spécialisée pour gérer le « rebond élastique » — la tendance du métal à retrouver sa forme d'origine après emboutissage. Pour tirer pleinement parti de ses avantages, tels qu'un rapport résistance-poids élevé et la recyclabilité (économie de 95 % d'énergie par rapport à la production primaire), les fabricants doivent utiliser une sélection avancée d'alliages (généralement séries 5xxx et 6xxx) ainsi que des technologies de presse servo-commandée de précision.

L'impératif de l'allègement : efficacité et performance

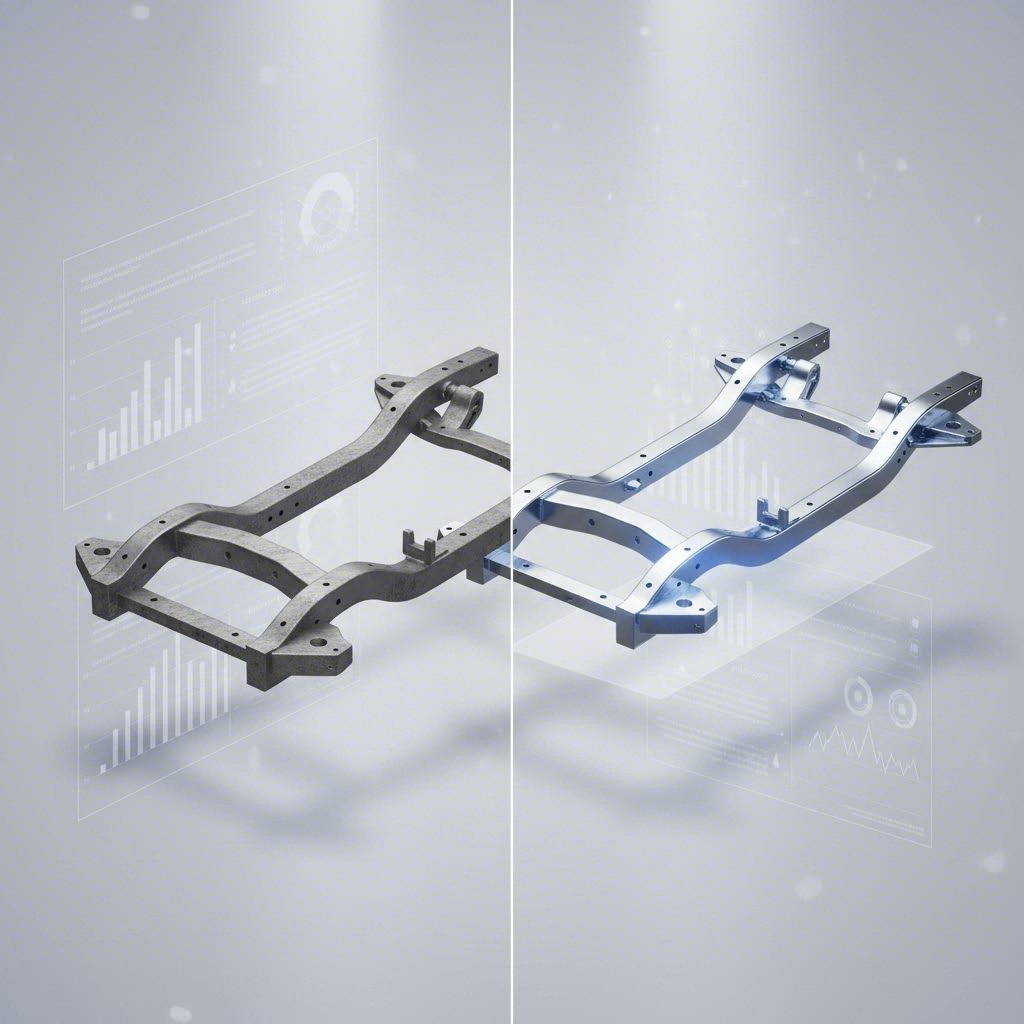

La volonté de l'industrie automobile d'utiliser le poinçonnage de l'aluminium est fondamentalement motivée par la physique de la masse. Avec une densité d'environ un tiers de celle de l'acier, l'aluminium constitue le moyen le plus direct pour « alléger » les véhicules — une réduction stratégique de la masse du véhicule qui déclenche un cercle vertueux d'efficacité. Lorsqu'un constructeur remplace un composant lourd en acier du châssis par une alternative en aluminium embouti, les avantages se propagent dans l'ensemble de la conception du véhicule : une carrosserie plus légère nécessite moins de force de freinage, permettant ainsi des systèmes de freinage plus compacts, des composants de suspension plus légers et une puissance moteur réduite pour atteindre les mêmes performances d'accélération.

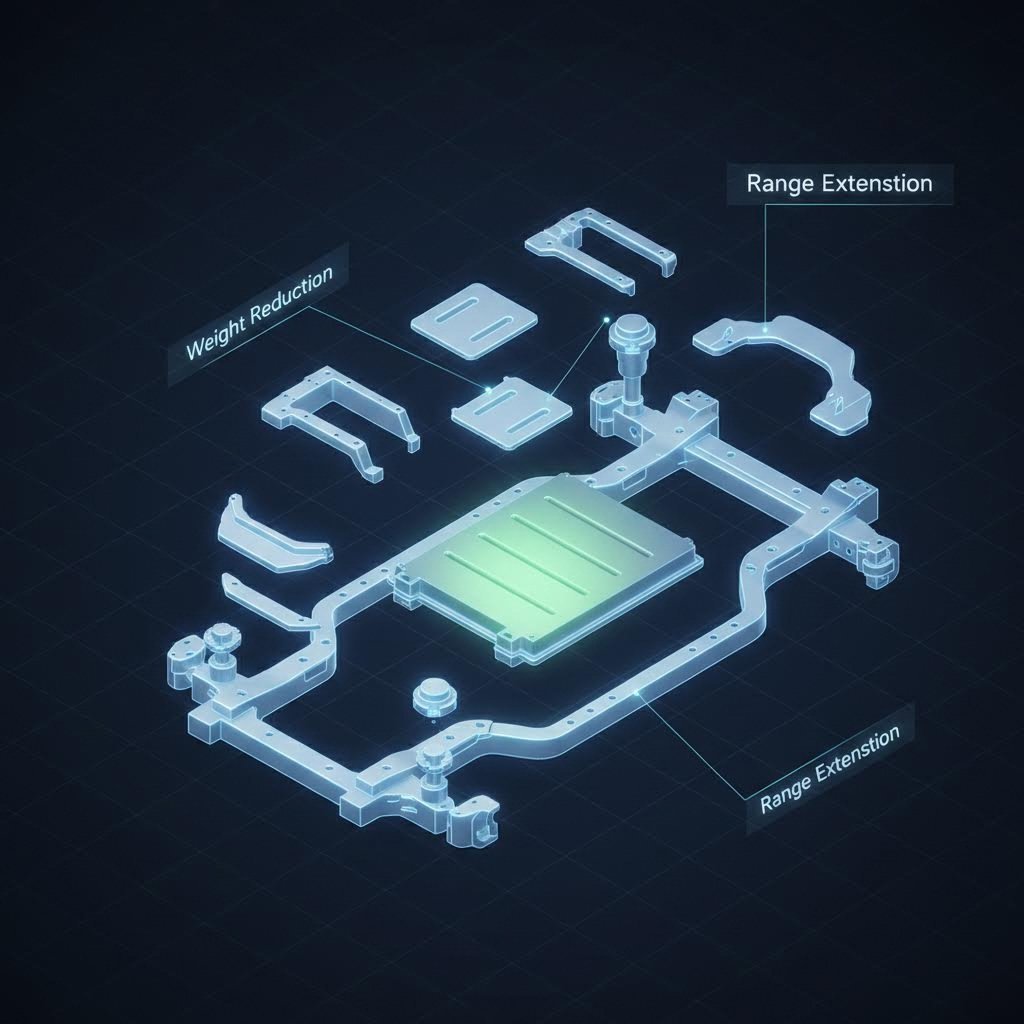

Pour les moteurs à combustion interne, les données sont convaincantes. Une analyse du secteur indique qu'une réduction de 10 % du poids du véhicule se traduit par une amélioration de 6 à 8 % de la consommation de carburant . Dans le contexte des véhicules électriques (EV), ce calcul devient encore plus critique. Le poids de la batterie reste une contrainte majeure pour l'autonomie du véhicule ; compenser cette masse par des panneaux de carrosserie, des boîtiers de batterie et des nœuds structurels en aluminium embouti permet aux équipementiers d'optimiser l'autonomie sans augmenter la taille ou le coût de la batterie.

Cette efficacité ne se fait pas au détriment de la sécurité. Les techniques modernes d’emboutissage de l’aluminium permettent aux ingénieurs de modifier l’épaisseur du matériau et sa géométrie afin de créer des « zones de compression » qui absorbent efficacement l’énergie d’impact. Le résultat est un véhicule plus léger, plus agile et tout aussi sûr, répondant ainsi aux normes mondiales de plus en plus strictes en matière d’émissions.

Avantages techniques : Bien plus que la simple réduction du poids

Bien que la réduction de poids attire le plus l'attention, les propriétés techniques des alliages d'aluminium offrent des avantages distincts en termes de durabilité et de polyvalence en fabrication. Un avantage majeur est la résistance intrinsèque du matériau à la corrosion. Contrairement à l'acier, qui nécessite une galvanisation ou un revêtement important pour éviter la rouille, l'aluminium forme naturellement une fine couche d'oxyde dure dès son exposition à l'air. Ce bouclier auto-réparant protège des pièces embouties comme les protections de bas de caisse et les passages de roue contre les sels de route et l'humidité, prolongeant ainsi significativement la durée de vie du véhicule.

Une autre propriété souvent négligée est la performance de l'aluminium dans des températures extrêmes. Les aciers au carbone traditionnels peuvent devenir fragiles et sujets à la rupture dans des conditions de gel. En revanche, les alliages d'aluminium démontrent une résistance à la traction et une ductilité accrues lorsque la température baisse . Cette stabilité cryogénique fait du aluminium embouti un choix idéal pour les véhicules circulant dans des climats nordiques rigoureux ou pour les composants exposés à des températures extrêmement basses, garantissant une fiabilité structurelle là où d'autres matériaux pourraient échouer.

En outre, l'aluminium est non magnétique et ne produit pas d'étincelles. Ces propriétés sont de plus en plus pertinentes dans l'électronique automobile moderne et les boîtiers de batterie de véhicules électriques, où il est essentiel de minimiser les interférences magnétiques et de garantir la sécurité contre la production d'étincelles lors de collisions ou pendant l'entretien.

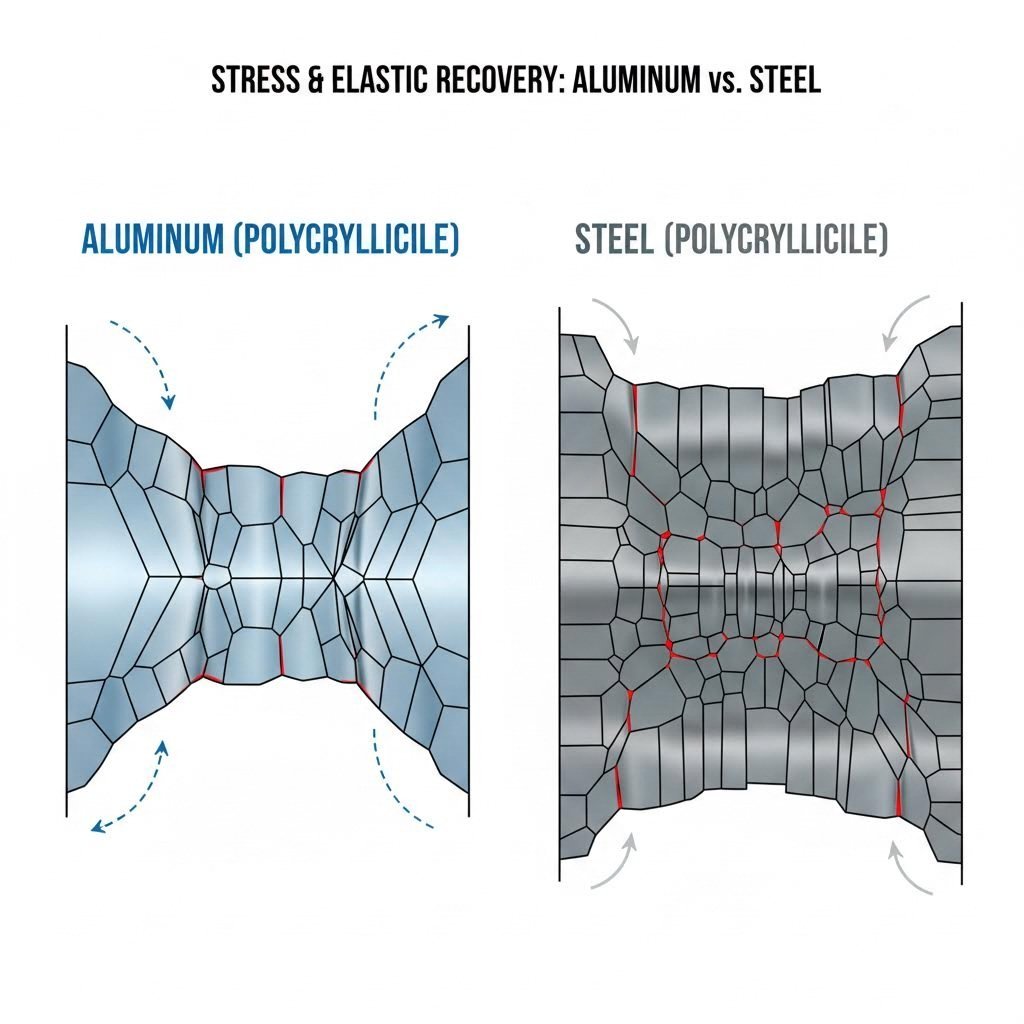

Surmonter les défis : Rebond et formabilité

Malgré ses avantages, l'emboutissage de l'aluminium présente des défis techniques uniques, le plus connu étant le « rebond ». L'aluminium possède un module d'élasticité inférieur à celui de l'acier, ce qui signifie qu'il a une plus grande « mémoire ». Après que la matrice d'emboutissage a frappé le métal et s'est retirée, l'aluminium a tendance à reprendre sa forme plane initiale de manière plus marquée que l'acier. Si cela n'est pas calculé avec précision, cela peut entraîner des pièces sortant des tolérances, affectant ainsi l'alignement lors du montage et les jeux entre panneaux.

Pour surmonter cela, les principaux fabricants utilisent des logiciels de simulation avancés et la technologie de presses servo. Les presses servo permettent des profils de course variables — en ralentissant la vitesse du traversin au bas de la course (point mort bas) afin de réduire les contraintes et fixer la forme de façon plus durable. Ce contrôle précis permet d'atténuer le rebond et autorise des emboutissages plus profonds sans déchirure du matériau.

La formabilité est un autre facteur à prendre en compte. Bien que l'aluminium soit malléable, certains alliages à haute résistance peuvent se fissurer s'ils sont sollicités au-delà de leurs limites de formage. Les ingénieurs doivent concevoir soigneusement les rayons de pliage—en respectant généralement une règle d'au moins 1,5 fois l'épaisseur du matériau—afin d'éviter les ruptures. L'utilisation de lubrifiants spécialement formulés pour le poinçonnage de l'aluminium permet également de maîtriser le frottement et la génération de chaleur, garantissant des découpes nettes et des surfaces lisses.

Guide de sélection des alliages pour le poinçonnage automobile

Tous les aluminiums ne se valent pas. La réussite d'un composant embouti dépend fortement du choix de la série d'alliage appropriée, car chacune offre un équilibre différent entre formabilité, résistance et soudabilité. Le secteur automobile utilise principalement les séries 5xxx et 6xxx.

| Série alliée | Élément principal | Caractéristiques clés | Application automobile typique |

|---|---|---|---|

| série 5xxx (par exemple, 5052, 5754) | Magnésium | Excellente résistance à la corrosion (notamment au sel), bonne aptitude au travail, grande résistance à la fatigue. Non durcissable par traitement thermique. | Réservoirs de carburant, panneaux intérieurs, supports d'insonorisation, pièces non structurelles complexes. |

| série 6XXX (par exemple, 6061, 6082) | Magnésium & Silicium | Traitement thermique possible pour une grande résistance, polyvalent, bonne formabilité à l'état T4, haute résistance à la corrosion. | Châssis, composants structurels de carrosserie blanche, bras de suspension, systèmes de gestion des chocs. |

| série 1xxx (par exemple, 1100) | Aluminium (99 % pur) | Conductivité thermique/électrique supérieure, résistance à la corrosion maximale, résistance mécanique la plus faible. | Écrans thermiques, garnitures décoratives, connecteurs électriques, plaques signalétiques. |

| série 7XXX (par exemple, 7075) | Zinc | Résistance maximale (comparable à certains aciers), plus difficile à mettre en forme, coûteux. | Poutres d'impact, renforts structurels de qualité aéronautique. |

Pour des informations détaillées sur l'approvisionnement et les spécifications de ces nuances, consulter des ressources telles que Le guide complet de HLC Metal Parts peut aider les ingénieurs à associer le revenu spécifique de l'alliage (par exemple, T4 par rapport à T6) au processus de fabrication.

Du prototype à la production : gérer le volume et la précision

Passer d'une conception CAO numérique à une pièce emboutie physique implique des phases distinctes, chacune nécessitant des capacités spécifiques. Lors de la phase de prototypage, la rapidité et la flexibilité sont essentielles pour valider les conceptions et tester l'ajustement. Toutefois, le passage à la production de masse impose la nécessité de cohérence et de puissance brute.

Gérer les comportements spécifiques de l'aluminium de qualité automobile — comme le besoin d'une tonnage plus élevé pour former des géométries complexes — requiert des machines robustes. Des partenaires dotés d'une grande polyvalence technique sont essentiels dans ce contexte. Par exemple, des fabricants tels que Shaoyi Metal Technology utilise des presses de 600 tonnes et des flux de travail certifiés IATF 16949 pour combler l'écart critique entre la prototypage rapide et le poinçonnage automobile à grande échelle. Cette capacité garantit que la précision atteinte sur un prototype est maintenue sur des millions d'unités de production, en respectant strictement les normes des équipementiers (OEM) pour les bras de suspension, les sous-ensembles et autres composants critiques de sécurité.

Analyse coût-bénéfice et durabilité

Bien que le coût des matières premières de l'aluminium soit plus élevé que celui de l'acier doux, l'analyse du cycle de vie total penche souvent en faveur de l'aluminium. L'investissement initial est compensé par les économies de carburant à long terme pour le consommateur et par l'élimination des traitements d'étanchéité contre la corrosion lors de la fabrication. De plus, l'efficacité de la fabrication s'améliore ; les lignes modernes de poinçonnage à haute vitesse peuvent produire des panneaux en aluminium à des cadences comparables à celles de l'acier, réduisant ainsi l'écart de coût de production.

La durabilité est le facteur final et décisif. L'aluminium est infiniment recyclable sans dégradation de ses propriétés. Le recyclage de la ferraille en aluminium nécessite seulement 5 % de l'énergie nécessaire à la production d'aluminium primaire à partir de minerai de bauxite. Cette économie d'énergie considérable s'aligne parfaitement sur les objectifs de neutralité carbone de l'industrie automobile, permettant aux équipementiers d'origine (OEM) de commercialiser des véhicules qui sont non seulement efficaces à conduire, mais aussi responsables à produire.

Efficacité technique

Le passage à l’emboutissage de l’aluminium va au-delà d’une simple tendance ; il s’agit d’une réingénierie fondamentale de l’automobile moderne. En équilibrant le trio de la réduction du poids, de la résistance et de la durabilité, l’emboutissage de l’aluminium permet la conception de la prochaine génération de véhicules à moteur à combustion interne et électriques à haute efficacité. Bien que des défis tels que le ressuage et les coûts matériels plus élevés existent, les solutions — allant des presses servo-électriques avancées au choix stratégique d’alliages — sont bien établies. Pour les ingénieurs automobiles et les équipes achats, la question n'est désormais plus si ils devraient adopter l'estampage de l'aluminium, mais comment? pour optimiser le processus afin d'obtenir une valeur et des performances maximales.

Questions fréquemment posées

1. Quels sont les principaux avantages de l'utilisation de l'aluminium pour les carrosseries automobiles ?

L'avantage principal est la réduction importante du poids, pouvant atteindre 40 à 50 % par rapport aux carrosseries traditionnelles en acier. Cette masse plus faible améliore directement l'efficacité énergétique, l'accélération et le freinage. En outre, l'aluminium offre une excellente résistance naturelle à la corrosion ainsi qu'une bonne capacité d'absorption d'énergie en cas de collision, ce qui améliore à la fois la longévité et la sécurité.

2. Pourquoi utilise-t-on l'aluminium dans l'industrie automobile malgré ses coûts plus élevés ?

Bien que la matière première soit plus chère, l'aluminium permet de réduire les coûts sur l'ensemble du cycle de vie grâce aux économies de carburant et à l'entretien moindre (absence de rouille). En outre, il est essentiel pour respecter les réglementations gouvernementales strictes en matière d'émissions et pour augmenter l'autonomie des véhicules électriques, ce qui justifie le surcoût initial pour les fabricants.

3. Comment l'estampage métallique améliore-t-il l'efficacité de la production ?

Le poinçonnage de métaux est un procédé de fabrication à grande vitesse capable de produire des milliers de pièces identiques avec des tolérances strictes en peu de temps. En utilisant des matrices progressives ou des presses à transfert, des formes complexes peuvent être embouties, perforées et débordées lors d'un seul passage automatisé, réduisant ainsi significativement les coûts de main-d'œuvre et les durées de cycle par rapport à l'usinage ou au moulage.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —