Alliage d'aluminium 5083 : Spécifications, états métallurgiques et pièges

Comprendre les bases de l'alliage d'aluminium 5083

Lorsque vous êtes confronté à des défis techniques exigeants — pensez à des coques de bateau, des réservoirs de carburant ou des véhicules blindés — le choix du bon matériau est essentiel. Avez-vous déjà vous demandé pourquoi tant de conceptions marines et de transports spécifient l'alliage d'aluminium 5083 ? Analysons ce qui distingue cet alliage et pourquoi il est largement utilisé par les ingénieurs à travers le monde.

Qu'est-ce que l'alliage d'aluminium 5083 et pourquoi est-il important

L'alliage d'aluminium 5083 appartient à la série 5xxx, ce qui signifie que son élément d'addition principale est le magnésium. Ce n'est pas qu'un détail technique : le magnésium confère à l'alliage 5083 une meilleure résistance à la corrosion et une grande résistance mécanique, particulièrement dans des environnements difficiles. Contrairement aux alliages de la série 6xxx courants (comme le 6061), qui peuvent être durcis par traitement thermique, l'alliage 5083 est n'est pas durcissable par traitement thermique . Au lieu de cela, il atteint sa haute résistance grâce à un procédé appelé durcissement par déformation (travail à froid), ce qui le rend particulièrement stable même après soudage ou formage.

- Soudabilité exceptionnelle — conserve sa résistance après le soudage

- Résistance remarquable au sel et aux produits chimiques

- Rapport résistance-poids élevé pour des conceptions légères

- Excellentes performances à basses températures (cryogéniques)

- Résistance fiable à la fatigue dans les applications dynamiques

Point clé : la résistance de l'aluminium 5083 provient du durcissement par déformation — et non d'un traitement thermique — aussi les méthodes de fabrication doivent être choisies en conséquence.

Où l'aluminium 5083 surpasse les autres alliages d'aluminium

Imaginez que vous concevez une embarcation devant résister à des années d'exposition au sel marin, ou une citerne devant conserver une structure solide à des températures négatives. C'est précisément dans ces cas que l' aluminium 5083 brille. Sa résistance à la corrosion dans les environnements marins et chimiques industriels est supérieure à celle de la plupart des autres alliages d'aluminium, y compris la série 6xxx couramment utilisée. Bien que les alliages de la série 6xxx, comme le 6061, soient faciles à usiner et puissent être durcis par précipitation, ils n'offrent pas la durabilité marine de grade équivalente à celle du 5083. Si votre projet implique des soudages fréquents ou s'il doit fonctionner dans des environnements agressifs, l'aluminium 5083 est souvent un choix plus judicieux et plus sûr.

Formes courantes de produits et cas d'utilisation typiques

Vous remarquerez que l'aluminium 5083 est généralement fourni sous forme de tôles et de plaques laminées à plat, avec une disponibilité limitée en profilés extrudés. Ces formes lui confèrent une grande adaptabilité pour des structures larges et planes ou des assemblages complexes. Voici quelques domaines d'application principaux :

- Construction navale : coques, ponts, superstructures

- Récipients sous pression et réservoirs cryogéniques

- Défense et blindage de véhicules

- Transport : carrosseries de camions et de remorques, wagons ferroviaires

- Systèmes de tuyauterie industrielle et marine

Certaines structures automobiles et de transport complexes nécessitent parfois un mélange de plaques 5083 et d'extrusions conçues. Lorsque votre conception exige à la fois des plaques robustes et des composants sur mesure, il est judicieux de s'associer avec un fournisseur capable de fournir les deux. Par exemple, pièces d'extrusion en aluminium de Shaoyi Metal Parts Supplier — un fournisseur chinois intégré de solutions précises en pièces métalliques automobiles — peuvent être combinées avec des plaques 5083 pour obtenir le bon équilibre entre résistance, formabilité et fonctionnalité dans les assemblages automobiles.

Pour résumer, l'alliage d'aluminium 5083 se distingue par son association unique de soudabilité, de résistance à la corrosion et de performance structurelle, ce qui en fait un choix privilégié pour les applications critiques dans les industries marines, de la défense et du transport. Comprendre ces fondamentaux vous aidera à effectuer des choix éclairés et confiants en matière de matériaux pour votre prochain projet.

Obtenez les bonnes spécifications et états métallurgiques dès le départ

Cela semble complexe ? Lorsque vous définissez l'alliage d'aluminium 5083 pour votre prochain projet, le labyrinthe des normes, désignations et états mécaniques peut sembler accablant. Cependant, il est essentiel de bien comprendre ces détails afin de garantir que votre matière première réponde aux attentes et satisfasse toutes les exigences de qualité. Clarifions les éléments indispensables à connaître pour que vos bons de commande, plans et demandes de devis soient clairs, corrects et prêts à être exécutés.

Comment spécifier l’alliage 5083 sur les plans et dans les demandes de devis

Imaginez que vous achetiez un matériau destiné à la construction d’un récipient sous pression ou d’une structure marine. Si votre spécification manque de précision, vous risquez des retards, des livraisons non conformes, voire des reprises coûteuses. Quelle est la solution ? Incluez systématiquement ces éléments essentiels dans vos documents :

- Désignation de l’alliage (par exemple, EN AW 5083, AA5083)

- Forme du produit (tôle, plaque, profilé extrudé)

- État mécanique (O, H111, H116, H321, etc.)

- Norme applicable (telle que ASTM B209 pour les plaques et tôles)

- Dimensions et tolérances

- Exigences relatives aux contrôles et à la certification

Il est recommandé de citer exactement la version standard—assurez-vous simplement qu'elle correspond au système qualité de votre acheteur. Cette clarté permet aux fabricants, fournisseurs et inspecteurs de rester alignés, minimisant ainsi les imprévus pendant la fabrication ou l'acceptation.

Comprendre les états métallurgiques pour l'alliage 5083 et leur utilisation

Le choix de l'état métallurgique adapté pour l'aluminium 5083 n'est pas qu'une simple formalité—il influence directement la résistance, la formabilité et la résistance à la corrosion. Voici les états métallurgiques les plus courants :

- O (Recuit) : Ductilité et formabilité maximales, mais résistance moindre. Idéal pour le formage profond ou complexe.

- H111 : Légèrement écroui, offrant un bon équilibre entre formabilité et résistance améliorée. Souvent choisi pour des structures marines et de transport soudées.

- H116 : Traité spécialement pour une meilleure résistance à la corrosion dans les environnements marins. Utilisé dans la construction navale et pour des applications exposées à l'eau de mer.

- H321 : Durci par déformation et stabilisé par un traitement thermique à basse température, offrant une meilleure stabilité mécanique et une résistance à la corrosion. Souvent utilisé pour les réservoirs sous pression et les structures marines exigeantes.

Vous ne savez pas quel état de revenu choisir ? Réfléchissez aux besoins de votre application. Pour une grande formabilité, les états O ou H111 peuvent être les plus adaptés. Pour une résistance maximale à la corrosion dans l'eau salée, les états H116 ou H321 sont préférables. Chaque état influence le comportement de l'alliage pendant la fabrication et en service ; aussi, consultez votre fournisseur ou un spécialiste des matériaux si vous avez des doutes.

Normes et désignations pour commander en toute confiance

Vous remarquerez que l'aluminium 5083 est référencé différemment selon les régions et les normes. Voici un tableau de référence rapide pour vous aider à vous y retrouver :

| Région/Norme | Désignation de l'alliage | Norme produit applicable | États courants | Applications/Remarques typiques |

|---|---|---|---|---|

| Europe (EN) | EN AW 5083 | EN 485 (tôle/plaque), EN 1386 (profilés) | O, H111, H116, H321 | Structures marines, récipients sous pression |

| États-Unis (ASTM) | AA5083 / AA 5083 | ASTM B209 (tôle/plaque) | O, H111, H116, H321 | plaque d'aluminium 5083-h321 pour réservoirs, construction navale |

| Le secteur international | GM41, A95083 | Normes ISO, DNV/ABS pour le maritime | O, H111, H116, H321 | Certifiable pour le maritime et le transport |

Le fait de faire référence à la désignation et à la norme correctes garantit que votre matériau répondra aux exigences attendues en termes de performance et de réglementation. Pour les projets marins ou de défense, des certifications telles que ABS ou DNV-GL peuvent également être nécessaires — vérifiez toujours si votre application exige ces certifications.

À retenir : La combinaison adéquate d'alliage, d'état métallurgique et de norme constitue la base essentielle pour la réussite des projets en aluminium 5083. Documentez clairement ces détails afin d'éviter des malentendus coûteux et de vous assurer que votre matériau fonctionne tel que prévu. Pour plus d'informations sur les propriétés spécifiques à chaque état métallurgique et aux normes, consultez des références principales telles que Aalco - Fournisseur de Métaux Ferreux et Non Ferreux .

Maintenant que vous savez comment spécifier et sélectionner le bon aluminium 5083, explorons ce qu'il contient — sa composition et comment les propriétés mécaniques varient selon l'état métallurgique et l'épaisseur.

Composition et Propriétés Fiables

Vous êtes-vous déjà demandé ce qui donne l'alliage d'aluminium 5083 sa résistance exceptionnelle et sa résistance à la corrosion ? Le secret réside dans sa composition chimique et dans son procédé de fabrication. Passons en revue les éléments essentiels pour vous permettre de comparer en toute confiance les propriétés de l'aluminium 5083 et de prendre des décisions de conception éclairées, qu'il s'agisse de spécifier des applications marines, de transport ou de récipients sous pression.

Aperçu de la composition chimique de l'aluminium 5083

En examinant la composition de l'aluminium 5083, vous constaterez que le magnésium est l'élément clé. Celui-ci assure à la fois la résistance mécanique et la résistance à la corrosion, en particulier dans les environnements difficiles. Mais ce n'est pas uniquement une question de magnésium : d'autres éléments en traces contribuent également aux performances globales. Voici un aperçu de la composition typique, basé sur des sources fiables du secteur (AZoM) :

| Élément | Plage typique (%) |

|---|---|

| Magnésium (Mg) | 4,0 - 4,9 |

| Manganèse (Mn) | 0,4 - 1,0 |

| Chrome (Cr) | 0,05 - 0,25 |

| Fer (Fe) | ≤ 0,4 |

| Silicium (Si) | ≤ 0,4 |

| Cuivre (Cu) | ≤ 0,1 |

| Zinc (Zn) | ≤ 0,25 |

| Titane (Ti) | ≤ 0.15 |

| Aluminium (Al) | Équilibre |

Imaginez que vous concevez des équipements destinés à être utilisés dans l'eau de mer ou dans une usine chimique : c'est cette composition chimique soigneusement équilibrée qui permet à l'aluminium 5083 de surpasser de nombreux autres alliages en termes de durabilité et de sécurité.

Propriétés mécaniques selon l'état métallurgique et l'épaisseur

Maintenant, parlons des performances. Les propriétés mécaniques de l'aluminium 5083 — comme la limite d'élasticité, la résistance à la traction, l'allongement et la dureté — dépendent de l'état (sa méthode de traitement) et même de l'épaisseur du matériau. Pour les ingénieurs aux États-Unis, contrainte d'élasticité de l'aluminium en psi est souvent la métrique privilégiée lorsqu'on vérifie si un design résistera à la charge appliquée.

Voici un tableau comparatif pour vous aider à identifier rapidement les principales propriétés mécaniques selon les états courants. Ces valeurs sont extraites de fiches techniques reconnues et doivent être utilisées comme guide pour une sélection initiale. Vérifiez toujours auprès de votre fournisseur ou la norme applicable pour votre produit et application spécifiques :

| Température | Résistance à la traction (MPa) | Résistance à la traction (MPa) | Allongement (%) | Dureté (Brinell) |

|---|---|---|---|---|

| O (Recuit) | ~ 270 | ~ 125 | ~ 23 | ~ 75 |

| H111 | ~ 275 | ~ 130 | ~ 22 | ~ 75 |

| H116 | ~ 315 | ~ 215 | ~ 12 | ~ 85 |

| H321 | ~ 305 | ~ 215 | ~ 12 | ~ 85 |

Remarquez comment les limites d'élasticité et de résistance augmentent lorsque vous passez des états O et H111 aux états H116 et H321 — c'est parce que ces derniers sont davantage écrouis et stabilisés. Toutefois, lorsque la résistance augmente, l'allongement (ductilité) a tendance à diminuer, il y a donc toujours un compromis entre formabilité et résistance. Pour une analyse plus approfondie de la manière dont ces chiffres se rapportent à l’application tableau de dureté des alliages d'aluminium , vous pouvez consulter les fiches techniques des fournisseurs ou les normes pour obtenir des correspondances directes.

N'oubliez pas: le 5083 ne peut pas être durci par la chaleur. Sa résistance provient du travail mécanique (écrouissage) et de la stabilisation, et non d'un traitement thermique. Cela influence la manière dont vous devez aborder le soudage, le formage et les limites de température en service.

Effets de la température sur la résistance et la ductilité

Voici quelque chose que beaucoup ignorent : les propriétés mécaniques du 5083 peuvent varier considérablement en fonction de la température. Si vous travaillez dans des environnements dont la température dépasse 65 °C (environ 150 °F), attendez-vous à une baisse à la fois de la limite d'élasticité et de la ductilité. Cela est particulièrement important pour les navires marins, les réservoirs sous pression ou les structures militaires qui pourraient être exposés à des températures élevées pendant leur service ou lors d'un incendie.

Par exemple, des recherches ont montré que, suite à une exposition à des températures élevées, la limite d'élasticité résiduelle du 5083-H116 peut chuter brutalement, en particulier si le matériau subit des processus de recristallisation (Fire Science Reviews) . La conclusion ? Lors de la conception d'applications critiques en matière de sécurité, tenez toujours compte de la possibilité d'une perte de résistance à des températures élevées, et consultez des données empiriques ou des modèles si la structure risque d'être exposée à la chaleur.

- En dessous de 65°C : le 5083 conserve sa résistance et sa ductilité nominales.

- Au-dessus de 65°C : la limite d'élasticité et la résistance à la traction diminuent toutes deux ; la ductilité peut être affectée.

- Après un incendie ou une exposition thermique : les propriétés résiduelles dépendent de la température et de la durée — utilisez des valeurs de conception prudentes en cas de doute.

Imaginez que vous définissiez les spécifications d'un récipient sous pression pour une usine chimique : savoir comment la température influence les propriétés de l'aluminium 5083 vous aide à prendre des décisions plus sûres et plus fiables.

Comprendre ces bases concernant la composition et les propriétés permet d'assurer une fabrication réussie. Ensuite, nous verrons comment souder et former l'aluminium 5083 pour obtenir des assemblages solides et durables.

Procédures de soudage et de fabrication efficaces

Lorsque vous travaillez avec aluminium 5083 , obtenir des soudures de haute qualité et des assemblages solides repose entièrement sur le respect de procédures éprouvées. Cela semble complexe ? Pas si vous le décomposez étape par étape. Examinons ensemble ce qu'il faut pour souder et assembler de manière fiable 5083 feuille d'aluminium —de la préparation avant le soudage jusqu'à l'inspection après le soudage—afin que votre équipe puisse obtenir des résultats constants et conformes aux normes à chaque fois.

Procédé de soudage pour des soudures 5083 fiables

Imaginez la préparation pour un projet majeur dans le domaine maritime ou le transport. La réussite de vos soudes en alliage 5083 commence bien avant que vous n'allumiez l'arc. Voici un procédé pratique et opérationnel basé sur les meilleures pratiques du secteur et les recommandations AWS D1.2 :

- Vérification du métal de base : Contrôlez l'alliage et le tempérament (par exemple, 5083-H116 ou H321) par rapport aux plans et certificats afin d'éviter les erreurs de mélange.

- Élimination des oxydes et nettoyage au solvant : Retirez la couche d'oxyde résistante à l'aide d'une brosse à fils en acier inoxydable après dégraisser à l'aide d'un solvant homologué. Ne jamais utiliser une brosse métallique avant le nettoyage au solvant, car cela peut incruster des contaminants.

- Assemblage et bridage des pièces: Veiller à un ajustement serré et uniforme. Éviter les lubrifiants et les chiffons de nettoyage ; utiliser uniquement des surfaces propres et sèches.

- Sélection du métal d'apport: Pour les métaux de base de la série 5xxx comme le 5083, utiliser un métal d'apport correspondant de la série 5xxx (généralement 5356, 5183 ou 5556) conformément aux recommandations de l'AWS. Éviter les métaux d'apport de la série 4xxx pour le 5083, car ils peuvent produire des soudures fragiles et sujettes à la fissuration. (The Fabricator) .

- Choix du gaz de protection : Utiliser de l'argon pur à 100 % pour le soudage MIG et TIG. Pour une pénétration plus profonde ou une porosité réduite, une petite quantité d'hélium peut être ajoutée, mais l'argon pur reste la référence pour la plupart des applications avec du 5083.

- Gestion de l'apport thermique: Maintenir les températures de préchauffage et entre passes en dessous des limites recommandées (généralement 120 °C pour les alliages à teneur élevée en magnésium) afin d'éviter la sensibilité à la chaleur et la perte de résistance. Privilégier les cordons droits (stringer beads) plutôt que les mouvements de balayage pour mieux contrôler l'apport thermique et la déformation.

- Nettoyage entre passes: Après chaque passe de soudage, retirez les scories et les oxydes à l'aide d'une brosse en acier inoxydable. La propreté est essentielle pour assurer une bonne fusion et minimiser la porosité.

- Contrôle après soudage : Effectuez un contrôle visuel pour détecter les fissures, la porosité et l'affolement. Pour les assemblages critiques, utilisez des méthodes de contrôle non destructif telles que le ressuage ou la radiographie, conformément aux spécifications du projet.

Choix du métal d'apport et considérations relatives à la protection

Le choix du métal d'apport va bien au-delà de la simple correspondance des chiffres. Pour aluminium 5083 , les métaux d'apport de la série 5xxx (en particulier les 5356 et 5183) sont recommandés, car ils offrent la meilleure combinaison de résistance, de ductilité et de résistance à la corrosion, notamment en environnement marin et pour les équipements sous pression. Évitez les métaux d'apport de la série 4xxx (comme le 4043), qui peuvent former des composés fragiles de siliciure de magnésium lorsqu'ils sont mélangés avec la teneur élevée en Mg de l'alliage 5083, ce qui entraîne une mauvaise ténacité du cordon de soudure.

Le gaz de protection est également important. Pour la plupart des soudures 5083, l'argon pur est la norme. Si vous travaillez sur des sections plus épaisses ou si vous avez besoin d'une pénétration supplémentaire, un mélange avec de l'hélium peut être utile, mais suivez toujours les exigences AWS D1.2 ou celles spécifiques au projet. N'oubliez pas que la pureté du gaz et les conditions sèches sont essentielles : l'humidité ou la contamination peuvent provoquer de la porosité et des défauts.

Étapes de préparation avant le soudage et d'assurance qualité après le soudage

Considérez le nettoyage avant le soudage comme une assurance. La couche d'oxyde de l'aluminium fond à une température bien supérieure à celle du métal de base, donc tout résidu ou oxyde peut causer un manque de fusion. Voici comment bien faire :

- Utilisez uniquement des solvants propres et non chlorés pour le dégraissage — ne jamais utiliser des chiffons de atelier ou de l'air comprimé, qui peuvent introduire des contaminations.

- Brossez à l'aide d'une brosse à fil d'acier inoxydable la zone de soudure après le nettoyage au solvant, et non avant.

- Conservez le métal de base et les baguettes d'apport dans un endroit sec et à température contrôlée pour éviter la condensation et la formation d'oxydes hydratés.

Après le soudage, vérifiez visuellement la qualité de la soudure et, si nécessaire, effectuez des contrôles non destructifs (CND). Pour les structures critiques (comme les récipients sous pression ou les coques de bateaux), des tests radiographiques ou au liquide pénétrant peuvent révéler des porosités ou des fissures cachées. Vérifiez toujours les profils des soudures — une pénétration adéquate, des transitions lisses, ainsi qu'aucune convexité excessive ou sous-coupe sont des indicateurs clés d'une soudure correcte.

- Soudure bout à bout contre soudure d'angle : Les assemblages bout à bout nécessitent un ajustage précis et peuvent bénéficier de supports temporaires ou permanents (de préférence en alliage identique). Les soudures d'angle doivent être dimensionnées en fonction des charges attendues et conçues pour minimiser les concentrations de contraintes.

- Utilisation de supports : Utilisez des supports temporaires en cuivre ou en céramique pour contrôler la pénétration, mais retirez-les après le soudage. Les supports permanents doivent être en alliage identique au métal de base.

- Contrôle de la déformation : Enchaînez les soudures de manière à équilibrer l'apport de chaleur, utilisez des serre-joints et des outillages, et limitez la taille des soudures pour réduire les déformations — en particulier sur les tôles d'aluminium 5083 fines.

La résistance de la soudure diffère souvent de celle du métal de base. Vérifiez toujours l'efficacité attendue de la soudure à l'aide d'essais de qualification conformes aux normes, en particulier pour les structures critiques ou portantes.

En suivant ces étapes structurées et les recommandations appuyées par les codes, vous obtiendrez des soudures durables, résistantes à la corrosion et de haute résistance sur l'aluminium 5083. Prêt à passer à la suite ? Ensuite, nous aborderons les pratiques de formage et d'usinage pour vous aider à façonner le 5083 sans mauvaises surprises.

Formage et Usinage du 5083 Sans Mauvaises Surprises

Avez-vous déjà plié une pièce en aluminium et fini avec des fissures, ou une pièce qui ne maintient tout simplement pas sa forme ? Si vous travaillez avec plaque d'aluminium 5083 ou plaque en aluminium 5083 , il est essentiel de comprendre les subtilités du formage et de l'usinage afin d'éviter les erreurs coûteuses. Analysons les facteurs clés et donnons-vous des stratégies pratiques pour garantir que vos feuilles d'alliage d'aluminium obtiennent les résultats attendus, à chaque fois.

Limites de pliage et de formage pour le 5083

Lorsque vous effectuez un pliage plaque d'aluminium 5083 , vous remarquerez rapidement que cet alliage est connu pour sa bonne ductilité, en particulier dans les états métallurgiques recuits (O) et H111. Cependant, ne vous laissez pas tromper : le rayon de pliage minimum réalisable sans fissuration dépend de plusieurs facteurs, notamment de l'état métallurgique, de l'épaisseur, ainsi que de l'orientation du grain par rapport au sens de laminage.

| Température | Épaisseur de tôle/plaque | Rayon de pliage minimum recommandé | Remarques |

|---|---|---|---|

| O (Recuit) | Fin | Rayon le plus petit possible | Meilleure formabilité, adapté pour emboutissage profond |

| H111 | Fin à moyen | Rayon modéré | Équilibre entre résistance et malléabilité |

| H116/H321 | Moyen à Épais | Un rayon plus grand est requis | Plus durci par déformation, risque de fissuration avec des plis serrés |

Remarque : Ne renseigner que si les valeurs spécifiques sont confirmées par des normes ou des fiches techniques fournisseurs. Sinon, privilégiez toujours des essais de pliage pour les applications critiques.

Lorsque l'épaisseur augmente, le rayon de pli minimal requis augmente également. Pour des rayons serrés ou des formes complexes, des techniques comme le formage par étirement ou le formage incrémental peuvent aider à obtenir la géométrie souhaitée sans surcharger le matériau.

Gestion du Rebond et de la Direction de la Fibrure

Vous êtes-vous déjà plié une pièce, pour la voir ensuite reprendre sa forme initiale ? C’est ce qu’on appelle le rebond — un phénomène courant avec l’aluminium, particulièrement marqué sur les alliages à haute résistance comme le 5083. Voici ce que vous devez savoir :

- Le rebond est plus prononcé sur l’aluminium que sur l’acier, en raison de son module d’élasticité plus élevé.

- Trempes à haute limite d’élasticité (comme H116 ou H321) présentent un retour élastique plus important, il est donc souvent nécessaire de surcourber pour atteindre l'angle souhaité.

- La direction du filage est importante : Le pliage à travers le grain (perpendiculairement à la direction de laminage) est généralement plus facile et moins susceptible de provoquer des fissures que le pliage parallèle au grain.

Imaginez que vous soyez en train de dessiner une pièce : indiquer la direction de formage sur vos plans permet d'assurer des résultats constants et de minimiser les risques de fissures, en particulier lors de séries de production où la reproductibilité est essentielle. Effectuez toujours un petit pliage d'essai avant de commencer la production, surtout lorsque la combinaison de tempère ou d'épaisseur est inconnue.

Pratiques d'usinage pour des finitions propres

En ce qui concerne l'usinage plaque en aluminium 5083 , vous constaterez que l'alliage est généralement facile à travailler, mais il présente toutefois quelques particularités. Les copeaux peuvent être collants, et un grippage ou une soudure peut survenir si l'on n'y prend pas garde. Voici comment obtenir les meilleurs résultats :

- Matériau et géométrie de l'outil : Utilisez des outils à grand dégagement et à hélice élevée pour une évacuation efficace des copeaux. Des outils tranchants minimisent la chaleur et réduisent le risque d'accrochage.

- Utilisation du liquide de refroidissement : Appliquez une quantité suffisante de liquide de refroidissement pour maintenir les outils et le matériau au frais, et empêcher les copeaux de s'agglutiner sur le tranchant de l'outil.

- Évacuation des copeaux : Utilisez le « tournage à haute fréquence » ou des cycles de perçage intermittent pour briser les copeaux filandreux, en particulier lors du tournage. Le fraisage produit généralement des copeaux plus courts.

- Serrage de la pièce : Fixez la pièce solidement afin d'éviter les vibrations ou le chattering, qui peuvent détériorer l'état de surface.

- Gestion de la chaleur : Des passes légères à vitesse élevée peuvent être utiles, mais consultez toujours les tableaux du fabricant pour les vitesses et les avances. Évitez l'accumulation excessive de chaleur afin de préserver la précision dimensionnelle.

Pour les trous filetés, envisagez le fraisage du filetage au lieu du taraudage — cela donne souvent des filets plus propres et évite la casse dans les matériaux collants.

Utilisez toujours des échantillons d'essai pour confirmer la faisabilité du pliage et de l'usinage avant de mettre en place les outils de production — en particulier lorsque vous travaillez avec de nouvelles séries, tempers ou épaisseurs.

En résumé, la réussite du formage et de l'usinage de feuilles d'alliage d'aluminium comme le 5083 repose sur la compréhension des interactions entre l'état, l'épaisseur, la direction du grain et les paramètres du procédé. Une planification minutieuse, des essais de pliage et une attention particulière aux détails d'usinage vous aideront à éviter les imprévus et à obtenir des résultats fiables et répétables. Ensuite, nous aborderons la résistance à la corrosion ainsi que les meilleures pratiques d'entretien pour garantir que vos pièces finies résistent même aux environnements les plus sévères.

Résistance à la corrosion et entretien tout au long du cycle de vie

Lorsque vous imaginez un l'alliage d'aluminium 5083 exposé à l'embrun marin, aux fumées industrielles ou même aux conditions rigoureuses d'un service militaire, vous pouvez vous demander : Comment résiste-t-il vraiment avec le temps ? Plongeons-nous dans les réalités pratiques de la résistance à la corrosion, des risques galvaniques et des stratégies d'entretien, afin que vos structures durent plus longtemps et offrent de meilleures performances, quel que soit l'environnement.

Comportement à la corrosion du 5083 dans des environnements réels

Imaginez la coque d'un navire ou un réservoir chimique situé près de la mer. aluminium 5083 est réputé pour sa résistance exceptionnelle à la corrosion générale, même dans des environnements riches en chlorures comme l'eau de mer. Cette résistance provient de sa teneur élevée en magnésium, qui favorise la formation d'une couche d'oxyde protectrice. Toutefois, il y a un inconvénient : si l'oxygène est en quantité limitée (comme dans l'eau stagnante ou les fissures), une corrosion caverneuse peut apparaître, en particulier près des particules intermétalliques. L'attaque localisée est particulièrement probable au niveau de la ligne de flottaison ou là où s'accumulent les dépôts de sel. Dans les zones entièrement immergées avec un faible taux d'oxygène, les films d'oxyde protecteurs peuvent être moins efficaces, augmentant ainsi le risque de corrosion caverneuse et de corrosion sous dépôt.

Les traitements de surface peuvent apporter une aide. Par exemple, l'anodisation épaissit la couche d'oxyde et réduit la corrosion caverneuse, mais elle nécessite un entretien régulier pour rester efficace. Les revêtements à base de cérium ont également démontré leur efficacité pour supprimer les réactions cathodiques et protéger contre l'attaque des chlorures, en particulier lorsque la surface a été correctement préparée. (PMC) .

Concevoir pour éviter la corrosion galvanique

Vous êtes-vous déjà demandé pourquoi certaines structures en aluminium corrodaient plus rapidement lorsqu'elles sont associées à d'autres métaux ? C'est l'action de la corrosion galvanique. Lorsque l'alliage d'aluminium 5083 est associé à des métaux plus nobles (comme le cuivre ou certains aciers) et exposé à un électrolyte (comme l'eau de mer), l'aluminium devient le métal sacrificiel et corrode préférentiellement. Ce risque est particulièrement élevé dans les environnements marins et humides.

- Isolateurs pour joints mixtes de métaux : Utilisez une isolation électrique (comme des rondelles en plastique ou des manchons) pour interrompre le chemin conducteur entre des métaux différents.

- Mastics et fixations compatibles : Choisissez des fixations en acier inoxydable (comme A4/316L) et appliquez des mastics pour empêcher l'entrée d'humidité au niveau des joints.

- Évacuation et réduction des fissures : Concevez les assemblages pour éviter les pièges à eau et permettre un drainage complet, réduisant ainsi la probabilité de corrosion par piqûres.

- Systèmes de revêtement lorsque cela est applicable : Appliquez des revêtements protecteurs sur le métal le plus noble et assurez-vous qu'ils sont intacts — des rayures ou défauts peuvent déclencher une attaque localisée.

Même dans des environnements industriels ou militaires, ces étapes de conception simples peuvent réduire considérablement le risque de corrosion galvanique et prolonger la durée de vie de votre plaque d'armure en aluminium ou assemblage structurel.

Maintenance, revêtements et planification des réparations

Imaginez que vous soyez responsable d'une flotte de navires ou d'une série de façades architecturales. Comment maintenez-vous votre spécification aluminium en parfait état ? La maintenance régulière est la solution. Voici ce qui fonctionne dans des conditions réelles :

- Nettoyage courant : Rincez les surfaces à l'eau douce pour éliminer le sel, la saleté et les débris, en particulier dans les environnements côtiers ou industriels.

- Traitements de surface : Les traitements d'anodisation et les revêtements de conversion au cérium peuvent améliorer la résistance, mais nécessitent des inspections et des renouvellements périodiques. Les systèmes de peinture ne sont efficaces que si la couche est épaisse et bien entretenue ; les revêtements fins ou endommagés peuvent ne pas offrir une protection durable (ResearchGate) .

- Modèles d'inspection : Porter une attention particulière aux soudures, aux joints et aux zones où l'eau peut s'accumuler ou s'écouler. Rechercher les premiers signes de piqûres, de corrosion filiforme sous la peinture ou d'attaque galvanique au niveau des fixations.

- Planification des réparations : Pour les réparations d'armure ou structurelles, suivre toujours le code ou la spécification du constructeur applicable. La préparation de la surface et la compatibilité des matériaux de réparation sont essentielles pour restaurer la protection.

Les alliages de la série 5xxx contenant du magnésium, comme le 5083, sont choisis pour leur résistance à l'eau de mer, mais les détails de conception et la rigueur de l'entretien déterminent finalement la durée de vie.

Comparaison entre 5083 et 5086 : aperçu qualitatif

| Alliage | Résistance à la corrosion | Résistance | Applications Typiques |

|---|---|---|---|

| 5083 | Excellente dans les environnements marins et industriels ; sensible aux piqûres si l'eau stagne | Supérieure à celle du 5086 | Construction navale, récipients sous pression, blindage en aluminium |

| 5086 (par exemple, 5086 h116) | Très bonne ; légèrement plus tolérante aux cycles thermiques de soudage | Inférieure à 5083 | Coques marines, ponts, superstructures |

Le choix entre ces alliages dépend souvent de vos exigences spécifiques en matière de corrosion et de résistance. Pour des applications critiques dans le domaine de la défense ou de l'industrie, consultez toujours les dernières spécification aluminium et les recommandations du fournisseur.

En résumé, bien que l'alliage d'aluminium 5083 offre une excellente résistance à la corrosion, mais sa performance à long terme dépend d'une conception intelligente, de mesures préventives appropriées et d'un entretien rigoureux. Ensuite, nous traduirons ces enseignements sur le cycle de vie en étapes de contrôle et de qualité opérationnelles pour garantir que chaque livraison réponde à vos attentes.

Contrôles et tests d'inspection ainsi que l'acceptation qualité pour l'alliage d'aluminium 5083

Lorsque vous recevez une livraison de alliage d'aluminium 5083 — ou commencer à fabriquer une pièce critique — comment vous assurer qu'elle répond à toutes vos attentes ? Cela semble complexe ? Ce n’est pas obligatoire. En suivant une approche structurée et basée sur des normes, vous pouvez éviter les mauvaises surprises, garantir la conformité et détecter les problèmes avant qu'ils ne deviennent coûteux. Passons en revue les éléments essentiels, de l'inspection à l'entrée au contrôle des soudures et aux essais non destructifs (END).

Vérification des Matériaux Entrants pour 5083

Imaginez que vous vous trouvez sur le quai de réception, en train d'examiner un lot de alliage d'aluminium 5083 plaques ou de tôles. Quels éléments devez-vous vérifier avant de signer la réception ?

- Vérification du certificat de laminage : Confirmez que l'alliage (par exemple, 5083), l'état métallurgique (O, H111, H116, H321) et la norme applicable (telles qu'ASTM B209 ou B928) correspondent à votre commande et à vos plans.

- Traçabilité par numéro de coulée ou de lot : Assurez-vous que chaque pièce est traçable à un numéro de coulée ou de lot spécifique pour garantir la qualité et permettre des références futures.

- Dimensions: Mesurez l'épaisseur, la largeur et la longueur conformément à votre commande et aux tolérances requises.

- Planéité et état de surface : Vérifier visuellement la présence de déformations, d'entailles, de rayures ou de corrosion. La planéité doit être conforme aux limites spécifiées par la norme applicable.

- Documentation des exigences spéciales : Vérifier la présence de certifications supplémentaires, d'approbations tierces (telles que l'approbation par une société de classification pour les tôles marines) ou de résultats d'essais spécifiés.

En rendant ces vérifications routinières, vous détecterez les problèmes à un stade précoce, avant qu'ils ne perturbent la fabrication en aval ou les délais du projet.

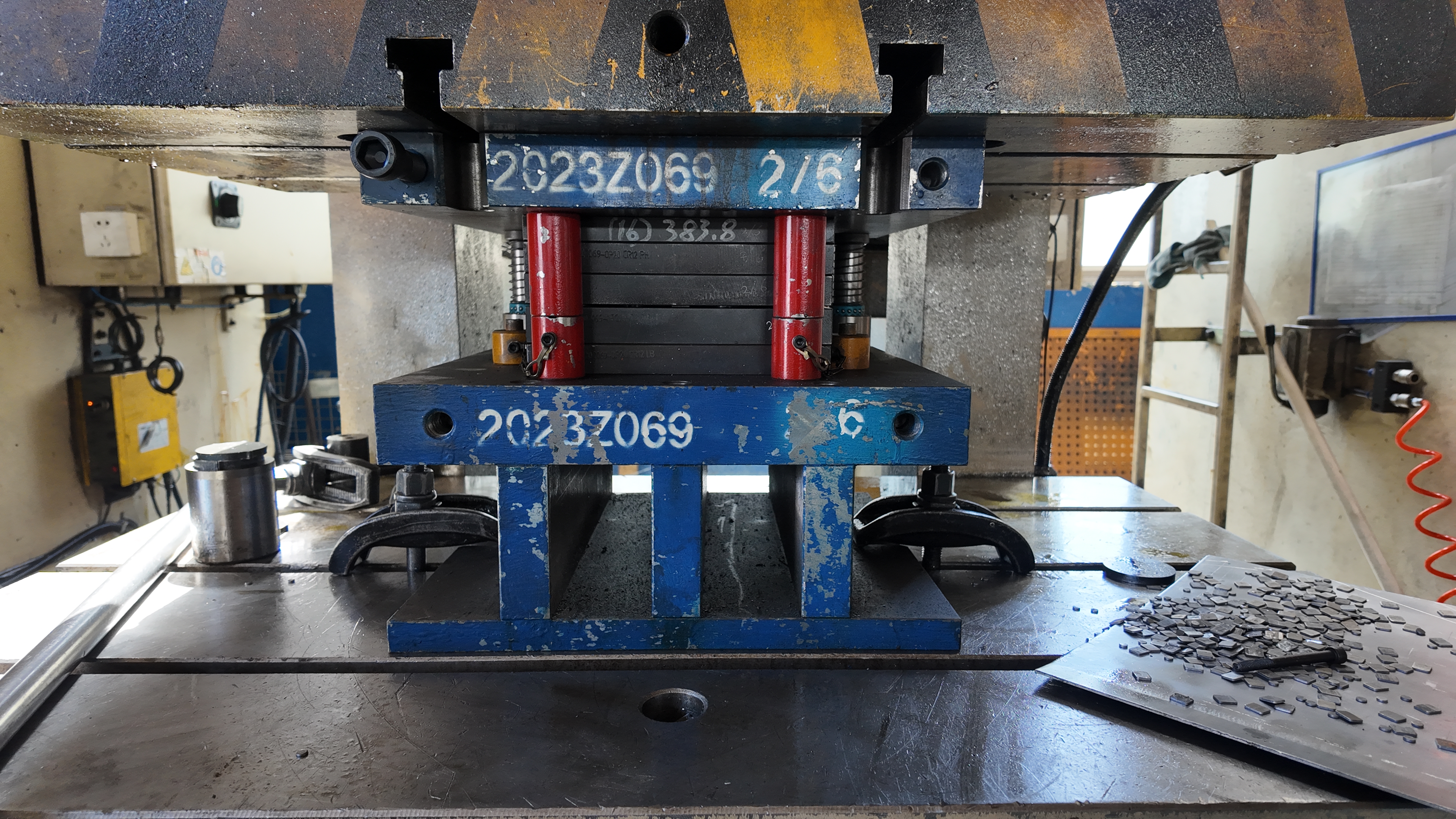

Contrôles en cours de fabrication et de soudage

Dès le début de la fabrication, la qualité ne doit pas être négligée. Des contrôles en cours de processus sont nécessaires pour assurer la régularité et la conformité, notamment pour les assemblages soudés ou les pièces formées. En voici quelques bonnes pratiques :

- Identification des matériaux : Marquer ou étiqueter toutes les pièces avec leur alliage et leur état métallurgique afin d'éviter les mélanges sur le site de production.

- Conformité des procédures de soudage : Veiller à ce que les soudeurs suivent les procédures approuvées (WPS) conformes aux exigences du projet et aux normes applicables (telles que AWS D1.2 pour les structures en aluminium).

- Ajustage et alignement : Vérifier l'ajustage, le jeu et l'alignement des joints avant le soudage. Une mauvaise préparation peut entraîner des déformations ou des défauts de soudure.

- Nettoyage entre passes et contrôle de la température : Pour l'alliage 5083, une chaleur excessive peut réduire les propriétés mécaniques. Surveiller les températures interpasses et maintenir la propreté entre les passes.

- Contrôles visuels en cours de processus : Vérifier après chaque passe de soudure l'existence d'un manque de pénétration, de porosité, de fusion incomplète ou d'éclaboussures excessives.

- Documentation : Enregistrer les paramètres de soudage, les numéros de lot du métal d'apport ainsi que toutes les déviations ou réparations effectuées, pour assurer la traçabilité.

Ces étapes permettent de garantir que vos alliage d'aluminium 5083 assemblages répondent aux exigences techniques et normatives — réduisant ainsi les retouches et les réclamations sous garantie à long terme.

Contrôle non destructif et critères d'acceptation des pièces critiques

Comment vérifiez-vous qu'un cordon de soudure ou une pièce formée est réellement saine—surtout lorsque l'inspection visuelle n'est pas suffisante ? C'est là qu'intervient le contrôle non destructif (CND). Pour l'alliage 5083, les méthodes CND courantes incluent :

- Contrôle par ressuage : Met en évidence les fissures en surface ou la porosité dans les soudures et les bords formés.

- Contrôle par ultrasons : Détecte les défauts internes tels qu'un manque de fusion, des inclusions ou des laminations—particulièrement important pour les tôles épaisses ou les applications critiques telles que les récipients sous pression.

- Radiographie : Utilisé pour les soudures à haute intégrité dans les récipients sous pression ou les applications militaires afin d'identifier les défauts sous-jacents.

Pour les soudures 5083 réalisées par le procédé FSW (Friction Stir Welding), l'ultrasonographie multi-éléments permet une détection avancée des défauts orientés aléatoirement et s'avère souvent supérieure à la radiographie standard pour les géométries complexes (NDT.net) .

| Catégorie | Méthode d'inspection | Critères d'acceptation (par code/spécification) | Remarques |

|---|---|---|---|

| Indications visuelles | Visuel, liquide pénétrant | Conformément à AWS D1.2 ou à la spécification du projet | Fissures, porosité, sous-coupage |

| Tolérances dimensionnelles | Mesure | Plan du projet/spécification | Taille de la soudure, renforcement, déformation |

| CND (ultrasons, radiographie) | Ultrasons, radiographie X | Conformément à ASTM B209M, code du projet | Défauts internes, manque de fusion |

Remarque : Ne remplissez les critères d'acceptation qu'à partir des codes ou des spécifications approuvées. Reportez-vous toujours aux dernières normes de projet ou du secteur pour les limites.

Pour les pièces critiques, l'acceptation doit faire référence à la même spécification indiquée lors de l'achat — ASTM B209, B928, ou le code de soudage approprié — afin d'éviter tout conflit ou ambiguïté concernant les attentes en matière de qualité.

Idée principale : L'acceptation doit toujours faire référence à la même spécification indiquée lors de l'achat afin d'éviter les conflits et s'assurer que toutes les parties soient alignées sur les exigences de qualité.

Enfin, n'enregistrez des contrôles de dureté ou de limite élastique que si ceux-ci sont spécifiés par l'autorité de conception, et effectuez toujours ces contrôles conformément à un tableau de dureté des alliages d'aluminium reconnu ou à une norme de limite élastique. Cela évite des tests inutiles et garantit que les résultats soient pertinents pour votre application.

En rendant ces étapes d'inspection et de contrôle qualité habituelles, vous vous assurerez que chaque lot de alliage d'aluminium 5083 il s'agit d'un système de gestion des données qui permet de gérer les données et de les utiliser pour des tâches spécifiques. Ensuite, nous allons voir comment trouver 5083 et choisir des fournisseurs qui peuvent répondre à vos attentes de qualité dès le premier jour.

La pratique de l'approvisionnement et de la sélection des fournisseurs

Lorsque vous êtes prêt à acheter l'alliage d'aluminium 5083 , vous vous demandez peutêtre: Comment comparer les fournisseurs, obtenir le meilleur prix et éviter des erreurs coûteuses dans les marchés? Découvrons les éléments essentiels pour que vous puissiez naviguer en toute confiance dans le paysage de 5083 fournisseurs d'aluminium , rédiger des ordres d'achat efficaces et sécuriser le bon matériel pour vos besoins.

Qu'est-ce que vous devez inclure dans votre commande 5083?

Ça a l'air compliqué? Pas si vous suivez une liste de contrôle. Un bon ordre d'achat (PO) ou une demande détaillée permet de gagner du temps, de réduire le risque d'erreurs et de vous assurer que vous obtenez exactement ce dont vous avez besoin. Voici ce que vous devez spécifier pour chaque l'aluminium 5083 commande :

- Alliage et état métallurgique : Indiquer le grade précis (par exemple, 5083-H116, 5083-H321, O, H111).

- Standard : Référez-vous à la norme produit applicable (par exemple ASTM B209, EN 485, ASTM B928 pour les tôles marines).

- Dimensions: Listez l'épaisseur, la largeur et la longueur (ou le diamètre pour les barres/tubes), ainsi que la classe de tolérance si elle est critique.

- Forme du produit : Indiquez si vous avez besoin de feuilles, de tôles, d'extrudés, de barres ou de découpes sur mesure.

- Certification : Demandez les certificats d'essai de l'usine, la conformité aux normes, ainsi que toute certification supplémentaire tierce ou maritime si nécessaire.

- Contrôle et CND : Spécifiez tout contrôle non destructif (CND), vérifications dimensionnelles ou exigences relatives à la qualité de surface.

- Emballage et livraison : Précisez les besoins en matière d'emballage (par exemple, étanche à la mer, protection contre la corrosion) ainsi que le lieu de livraison ou les Incoterms.

Ajouter ces détails à votre commande (PO) ou à votre demande de devis (RFQ) permet aux fournisseurs de faire une offre précise et garantit que votre projet reste dans les délais. Si vous avez des doutes sur les codes du secteur ou les meilleures pratiques, de nombreux fournisseurs proposent un support technique pour vous aider à faire les bons choix.

Comment évaluer les fournisseurs et centres de service

Lors de la comparaison 5083 fournisseurs d'aluminium , il est tentant de se concentrer uniquement sur le prix. Mais les acheteurs avisés analysent plus en détail — la conformité aux normes, la gamme de produits, les services ajoutés et l'expérience prouvée à l'export. Imaginez que vous achetiez pour un projet maritime au Moyen-Orient ou pour une flotte de transport en Amérique du Sud : vous avez besoin d'un partenaire capable de garantir une qualité constante, de gérer la documentation et d'appuyer la fabrication en aval.

Voici un tableau comparatif pour vous aider à évaluer les catégories de fournisseurs et leurs offres :

| Fournisseur/Service | Offre principale | Couverture des normes | Services complémentaires (découpe, formage, soudage, contrôle qualité) | Quantités minimales habituelles/Délais de livraison | Remarques |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Plaque 5083 de qualité automobile, pièces extrudées en aluminium sur mesure, ensembles | ASTM, EN, IATF 16949, automobile et maritime | Conception à livraison, prototypage rapide, CNC, anodisation, traçabilité QA | Basé sur projet ; prototypage rapide disponible | Solution intégrée pour les programmes en alliage 5083 nécessitant à la fois des tôles et des profilés |

| Metalco Extrusions Global LLP | tôle 5083, épaisseurs sur mesure | ASTM B928, EN 485, marine | Découpe sur mesure, emballage d'exportation, assistance technique | Varie selon la région/spécification ; orienté exportation | Logistique d'exportation et soutien en conformité solides |

| Chalco Aluminum | tubes, tôles, bobines 5083 | ASTM, EN, marine, industrielle | Extrusion sur mesure, expertise en soudage | Quantité minimale par lot/spécification ; délais annoncés par commande | Adapté aux projets marins, de transport et industriels |

| Bayou Metal Supply | plaque marine 5083 | ASTM B928, marine | Dimensions sur mesure, livraison rapide, conseil technique | Articles en stock : délai court ; sur mesure : sur devis | Basé aux États-Unis, spécialisation marine et produits spéciaux |

| Distributeurs mondiaux (par exemple, répertoriés sur Thomasnet) | Tôle, plaque, barre, profilé, tube | ASTM, EN, AS, MIL, ISO | Découpe, formage, finition, CND, emballage d'exportation | En stock : court délai ; sur commande : 10 à 50 semaines | Gamme étendue ; vérifier les certifications et l'expérience à l'export |

Délais de livraison pour 5083 feuille d'aluminium ou la plaque peuvent varier selon les stocks disponibles (pour les dimensions standard) à 10 à 50 semaines pour les commandes personnalisées ou en gros. Les facteurs influençant le délai comprennent le revenu, l'épaisseur, les besoins en certification et la logistique régionale. Vérifiez toujours la disponibilité et les délais de livraison au préalable, en particulier pour les projets importants ou destinés à l'exportation.

Quand faire appel à un partenaire en solutions intégrées

Avez-vous déjà été confronté à un projet nécessitant plus que de simples plaques ou tôles brutes ? Peut-être avez-vous besoin de composants finis, de profilés précis ou d'ensembles avec traçabilité complète et assurance qualité. C'est alors qu'il est pertinent de s'associer à un fournisseur intégré — comme le fournisseur de pièces métalliques Shaoyi. Ils proposent non seulement tôle en aluminium 5083 et plaque, mais aussi pièces d'extrusion en aluminium et des services de fabrication ajoutés, le tout sous un contrôle qualité de grade automobile. Cette approche optimise votre chaîne d'approvisionnement, réduit les risques et accélère la validation pour des projets automobiles, marins ou industriels complexes.

Pour les acheteurs ayant besoin à la fois de structures intensives en plaques et d'extrusions ou d'assemblages conçus, le choix d'un partenaire disposant d'une capacité allant de la conception à l'approvisionnement peut entraîner des économies de temps et de coûts importantes — tout en garantissant que chaque composant répond à vos exigences techniques et normatives.

Compréhension clé : Le meilleur fournisseur pour votre aluminium 5083 projet est celui qui est capable de fournir la bonne forme, le bon état métallurgique et les certifications requises — ainsi que les services complémentaires nécessaires pour passer de la matière première à la pièce finie, de manière fiable et dans les délais.

Prêt à passer à l'étape suivante ? Dans la prochaine section, nous analyserons les pièges fréquents liés à l'approvisionnement et à la fabrication en 5083 et nous vous montrerons comment résoudre les problèmes avant qu'ils n'affectent votre rentabilité.

Résolution des problèmes et Recommandations finales pour l'alliage d'aluminium 5083

Lorsque vous travaillez avec l'alliage d'aluminium 5083 , même les équipes les plus expérimentées peuvent rencontrer des problèmes inattendus — qu'il s'agisse de difficultés survenues pendant la fabrication ou pendant une utilisation à long terme. Est-il déjà arrivé qu'une pièce se déforme après le soudage ou que vous constatiez une corrosion mystérieuse plusieurs mois après l'utilisation sur le terrain ? Passons en revue les erreurs les plus courantes, comment les résoudre et ce que vous pouvez faire pour maintenir vos plaque d'aluminium alro ensembles finis en parfait état de fonctionnement.

Erreurs courantes lors de la fabrication 5083 et solutions

-

Déformation après le soudage

- Symptôme : Les pièces se déforment ou perdent leur planéité après le soudage.

- Cause probable : Apport de chaleur excessif, serrage incorrect ou séquence de soudage asymétrique.

- Mesures correctives: Utilisez des séquences de soudage équilibrées, limitez l'apport de chaleur et utilisez des outillages solides. Envisagez des passes de soudage plus petites et alternées, et laissez refroidir entre les cycles. Une conception anticipée des joints et l'utilisation de soutiens arrière peuvent également aider à minimiser la déformation.

-

Porosité des soudures

- Symptôme : Microfissures visibles ou vides internes détectés par des contrôles non destructifs (CND).

- Cause probable : Métal de base ou métal d'apport contaminé, nettoyage insuffisant ou humidité dans le gaz de protection.

- Mesures correctives: Nettoyer soigneusement avec des solvants approuvés et des brosses en acier inoxydable ; conserver les matériaux dans des environnements secs et contrôlés ; utiliser un gaz de protection de haute pureté et vérifier les fuites ou la condensation dans les lignes.

-

Manque de fusion ou pénétration incomplète

- Symptôme : Joints faibles ou absence visible d'adhérence à la racine des soudures.

- Cause probable : Apport de chaleur insuffisant, préparation incorrecte des joints ou vitesse de déplacement trop rapide.

- Mesures correctives: Ajuster les paramètres de soudage pour assurer une pénétration adéquate, vérifier la géométrie correcte des joints et réduire la vitesse de déplacement si nécessaire. Toujours effectuer des vérifications avec des éprouvettes d'essai et des contrôles destructifs ou non destructifs lorsque requis.

-

Fissuration pendant le formage

- Symptôme : Des fissures apparaissent au niveau des plis, en particulier sur les tôles plus épaisses ou durcies par déformation.

- Cause probable : Courbure inférieure au rayon minimum, pliage parallèle au fil, ou utilisation d'un revenu présentant une faible ductilité.

- Mesures correctives: Augmenter le rayon de pliage, orienter les plis perpendiculairement au fil, et choisir un état plus formable (O ou H111). Effectuer toujours un pliage d'essai sur un échantillon avant de passer à la production complète.

-

Perte de performance après exposition à la chaleur

- Symptôme : Diminution de la résistance, déformation inattendue ou ramollissement après un service à température élevée.

- Cause probable : Exposition prolongée au-delà des limites recommandées (généralement au-dessus de 65°C/150°F pour les alliages de la série 5xxx).

- Mesures correctives: Concevoir de manière à éviter les températures élevées prolongées ; en cas d'exposition, réévaluer les propriétés mécaniques et envisager un remplacement ou des essais supplémentaires. Consulter toujours les directives pertinentes d'AWS/ASME pour la réparation et la recertification.

-

Corrosion galvanique en service

- Symptôme : Corrosion localisée aux assemblages avec des métaux dissimilaires, particulièrement dans des environnements marins ou humides.

- Cause probable : Contact direct avec des métaux plus nobles (par exemple, cuivre, acier inoxydable) et présence d'électrolytes.

- Mesures correctives: Utilisez des isolateurs ou des revêtements aux assemblages, choisissez des fixations compatibles, et prévoyez un système d'évacuation et d'inspection. Vérifiez et entretenez régulièrement les systèmes de protection.

Prévenir la corrosion et la dégradation en service

Imaginez votre alliage d'aluminium à vendre est destiné à des infrastructures côtières ou à une usine chimique. La fiabilité à long terme dépend de plus que la seule qualité initiale de fabrication. Voici des mesures pratiques pour minimiser les défaillances en service :

- Appliquez et entretenez les traitements de surface (anodisation, revêtements de conversion) lorsque cela est approprié.

- Concevez les ensembles pour éviter les poches d'eau et permettre un nettoyage et un contrôle faciles.

- Prévoyez des intervalles réguliers d'inspection, en vous concentrant sur les soudures, les fixations et les interstices.

- Documentez toutes les réparations et modifications, conformément aux critères d'acceptation du fabricant et d'AWS/ASME pour les structures critiques.

- Si un soudage de réparation est nécessaire, identifiez toujours l'alliage de base par analyse chimique en cas de doute, et utilisez le métal d'apport et la procédure corrects conformément aux recommandations d'AWS.

Idée principale : Chaque leçon tirée des qualifications des modes opératoires de soudage (WPS) ou des rapports de qualification des modes opératoires (PQR) devrait être documentée et réintroduite dans vos plans, vos demandes de prix (RFQ) et vos procédures atelier. Cette boucle d'amélioration continue constitue votre meilleure défense contre les problèmes récurrents et les reprises coûteuses.

Du prototype à la production avec des partenaires fiables

Cela semble intimidant ? Vous n'êtes pas obligé de le faire seul. Une collaboration précoce avec un fabricant qualifié peut éviter la plupart des problèmes avant même qu'ils ne commencent. Lorsque votre alro aluminium projet allie structures comportant beaucoup de tôlerie avec des profilés extrudés sur mesure ou requiert des validations strictes selon les normes automobiles ou marines, il est avantageux de travailler avec un partenaire intégré.

Par exemple, Shaoyi Metal Parts Supplier — un important fournisseur chinois de solutions intégrées et précises en pièces métalliques automobiles — propose une solution clé en main pour pièces d'extrusion en aluminium et ensembles. Leur expertise dans l'usinage de l'alliage 5083, combinée à des systèmes qualité certifiés IATF 16949 et à une prototypage rapide, garantit que vos pièces répondent aux normes les plus élevées, du prototype à la production de série. Avec Shaoyi, vous bénéficiez d'un partenaire qui maîtrise les subtilités des tôles et des profilés, et qui peut livrer des composants finis prêts à l'emploi pour l'automobile, le maritime ou l'industrie.

En résumé, la prévention et la résolution des problèmes liés au l'alliage d'aluminium 5083 commence par la compréhension des erreurs courantes, l'application de solutions éprouvées et la mise en place d'une culture qualité axée sur les retours clients. Pour des projets complexes ou critiques, envisagez dès le départ de collaborer avec un fabricant capable d'offrir à la fois une expertise matérielle et des solutions intégrées, afin que votre prochaine plaque d'aluminium alro commande devienne une réussite, et non un cas d'étude en dépannage.

Questions fréquemment posées sur l'alliage d'aluminium 5083

1. Qu'est-ce qui rend l'alliage d'aluminium 5083 idéal pour les environnements marins et industriels ?

L'alliage d'aluminium 5083 est très apprécié pour sa résistance exceptionnelle à l'eau de mer et aux produits chimiques industriels, grâce à sa teneur élevée en magnésium. Cet alliage conserve sa résistance après soudage et a été spécialement conçu pour des environnements difficiles, ce qui en fait un choix privilégié pour la construction navale, les réservoirs chimiques et les récipients sous pression, là où la résistance à la corrosion et la durabilité sont critiques.

2. Comment dois-je spécifier l'alliage d'aluminium 5083 dans les documents techniques ou les bons de commande ?

Pour spécifier correctement l'alliage d'aluminium 5083, incluez la désignation exacte de l'alliage (telle que EN AW 5083 ou AA5083), la forme du produit (tôle, plaque ou profilé), l'état métallurgique (O, H111, H116 ou H321), la norme applicable (comme ASTM B209 ou EN 485), les dimensions, ainsi que toute certification ou inspection requise. Cela garantit que les fournisseurs livrent un matériau conforme aux exigences de votre projet.

3. Quelles sont les principales différences entre le 5083 et d'autres alliages d'aluminium tels que le 6061 ou le 5086 ?

le 5083 se distingue par sa résistance supérieure à la corrosion et sa solidité dans les environnements marins et chimiques par rapport au 6061, qui est plus malléable thermiquement et plus facile à usiner, mais moins résistant dans des conditions agressives. Comparé au 5086, le 5083 offre généralement une meilleure résistance mécanique, les deux alliages présentant toutefois une excellente résistance à la corrosion. Le choix dépend des besoins spécifiques de l'application et des propriétés requises.

4. Quels critères dois-je prendre en compte lors du soudage ou de la mise en forme de l'aluminium 5083 ?

Pour le soudage, utilisez des métaux d'apport de la série 5xxx adaptés et assurez-vous d'un nettoyage minutieux afin d'éviter la porosité ou les fissures. Contrôlez l'apport de chaleur pour préserver les propriétés mécaniques. Lors de la mise en forme ou du pliage, choisissez le tempérament et la direction de pliage appropriés pour éviter les fissures, et effectuez toujours des pliages d'essai. Une conception adéquate des joints et un contrôle après le soudage sont essentiels pour assurer la durabilité.

5. Comment puis-je me procurer des composants en aluminium 5083 de haute qualité pour des projets automobiles ou industriels ?

Sélectionnez des fournisseurs disposant d'une expertise éprouvée à la fois en fourniture de matières premières et en fabrication de composants finis. Pour les projets automobiles, des entreprises telles que Shaoyi Metal Parts Supplier proposent des solutions intégrées — transformant l'alliage 5083 en pièces et ensembles de profilés aluminium sur mesure, avec une assurance qualité complète, un prototypage rapide et un soutien en matière de certification, garantissant ainsi des composants fiables et prêts à l'emploi.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —