Acier embouti contre triangles après-vente : principales différences

TL ;DR

Les bras de suspension en acier embouti d'origine sont parfaitement adaptés aux véhicules standards dans des conditions de conduite normales, offrant une solution économique et durable d'usine. Toutefois, pour les véhicules de performance, classiques ou surélevés, les bras de suspension après-vente en acier tubulaire ou en aluminium présentent des avantages significatifs. Ces améliorations offrent une résistance supérieure, un poids réduit pour une meilleure tenue de route, ainsi qu'une géométrie corrigée pour les suspensions modifiées, ce qui en fait un investissement judicieux pour les passionnés recherchant des performances et une durabilité accrues.

Comprendre les bras de suspension en acier embouti : la référence en matière de qualité

Pour la plupart des véhicules sortant de la chaîne de montage, la suspension repose sur des bras de suspension en acier embouti. Ces composants sont les acteurs méconnus du châssis de votre voiture, reliant le moyeu de roue au cadre et gérant les mouvements du véhicule sur les bosses et dans les virages. L'expression « acier embouti » fait référence à leur procédé de fabrication, lors duquel des tôles d'acier sont découpées et pressées sous leur forme finale à l'aide de matrices puissantes. Cette méthode est très efficace et rentable, ce qui en fait le choix privilégié des constructeurs (OEM) pour la production de série.

Le principal avantage de l'acier embouti réside dans son équilibre entre résistance et faible coût de production. Comme indiqué dans une comparaison par Metrix Premium Parts , l'acier est la norme des équipementiers en raison de sa durabilité et de son rapport coût-efficacité. Pour le conducteur moyen, ces bras de suspension sont parfaitement capables de supporter les contraintes des trajets quotidiens et des conditions routières typiques. La perception selon laquelle ils seraient simplement « adéquats » provient souvent de la communauté du sport automobile, où les composants sont poussés à leurs limites absolues.

Pour les composants automobiles haute précision, le procédé de fabrication est essentiel. Les entreprises spécialisées dans ce domaine, telles que Shaoyi (Ningbo) Metal Technology Co., Ltd. , fournissent des solutions avancées d’emboutissage métallique requises par l’industrie automobile, garantissant que des pièces comme les bras de suspension répondent à des normes strictes de qualité et de sécurité, de la phase de prototypage à la production de masse. C’est cette expertise qui permet la performance fiable et constante des pièces d’origine.

Cependant, l'acier embouti n'est pas sans inconvénients, surtout lorsque des modifications entrent en jeu. Bien que leur construction soit solide, elle peut être lourde et autoriser une certaine flexion dans les conditions de conduite agressive ou en course soumises à de fortes contraintes. C'est là une raison clé pour laquelle les passionnés recherchent souvent des solutions après-vente. Pour résumer, voici les principaux avantages et inconvénients :

- Avantages : Coût de fabrication faible, largement disponible, suffisamment durable pour toutes les applications d'origine, fiabilité éprouvée par les équipementiers.

- Inconvénients : Plus lourd que les alternatives, peut fléchir sous des charges extrêmes, n'offre aucune correction de géométrie pour les véhicules surélevés ou abaissés, conception basique en termes de performance.

En définitive, les bras de suspension en acier embouti sont suffisants pour les véhicules non modifiés utilisés dans un cadre de transport classique. Si vous n'envisagez pas de surélever votre camion, d'abaisser votre voiture ou de l'amener sur une piste de course, les bras d'origine devraient très probablement vous convenir pendant toute la durée de vie du véhicule.

La voie de l'amélioration : acier embouti contre bras de suspension tubulaires

Lorsque les performances deviennent une priorité, la discussion passe rapidement des bras de suspension emboutis en acier aux bras de suspension tubulaires. Cette amélioration est la plus courante et la plus significative pour les voitures classiques, les camions et les véhicules de performance. Contrairement à leurs homologues emboutis, les bras de suspension tubulaires sont fabriqués à partir de tubes en acier DOM (Drawn Over Mandrel), précisément découpés, cintrés et soudés ensemble. Cette conception procure une augmentation spectaculaire de la résistance et de la rigidité, tout en réduisant souvent le poids.

Les avantages structurels sont considérables. La conception tubulaire résiste de manière intrinsèque bien mieux aux forces de torsion et de flexion qu'un bras embouti en forme de U. Cette rigidité garantit que la géométrie de votre suspension reste stable lors des virages serrés et de l'accélération, offrant une tenue de route plus prévisible et une meilleure sensation de la route. En outre, l'utilisation de tubes DOM de haute qualité donne un composant plus léger, ce qui réduit la masse non suspendue — la masse de la suspension, des roues et des autres composants non supportés par les ressorts. La réduction de la masse non suspendue permet à la suspension de réagir plus rapidement aux irrégularités de la chaussée, améliorant ainsi la qualité de conduite et l'adhérence des pneus.

De nombreux bras tubulaires après-vente, comme ceux proposés par Classic Performance Products , sont également conçus avec une géométrie améliorée. Ils peuvent intégrer des réglages pour le carrossage et l'effort de chasse, ce qui est essentiel pour aligner correctement un véhicule dont la hauteur de caisse a été modifiée par surélévation ou abaissement. Cette caractéristique seule en fait un équipement presque indispensable pour de nombreux montages personnalisés, car les bras d'origine ne peuvent pas compenser des variations importantes de la hauteur de roulement.

Pour offrir un aperçu clair, voici une comparaison directe entre les deux types :

| Caractéristique | Bras de suspension en acier embouti | Bras de suspension en acier tubulaire |

|---|---|---|

| Résistance | Adequats pour une utilisation d'origine ; peuvent se déformer sous une forte contrainte. | Nettement plus résistants et rigides grâce à leur conception et à leur matériau. |

| Poids | Plus lourds, ce qui augmente la masse non suspendue. | Le poids varie ; peut être inférieur ou supérieur à celui des bras en acier embouti. |

| Coût | Coût faible de fabrication et de remplacement. | Coût initial plus élevé en raison des matériaux et du processus de fabrication. |

| Réglabilité | Aucun. Conçus uniquement pour la hauteur de caisse d'origine. | Souvent doté d'options de réglage de l'empattement/du carrossage. |

| Durabilité | Bon pour la conduite au quotidien, mais sujet à la déformation en cas de chocs. | Excellent, particulièrement dans les applications de performance ou tout-terrain. |

| L'esthétique | Utilitaire et sobre en apparence. | Souvent recouvert d'une couche de peinture thermodurcissable offrant un look personnalisé haute performance. |

Le choix de passer à des bras de suspension tubulaires est évident pour toute personne soucieuse de la tenue de route et des performances de son véhicule. Il s'agit d'une amélioration fondamentale pour les propriétaires de voitures classiques recherchant une tenue de route moderne, pour les véhicules de performance destinés à la piste, ainsi que pour les camionnettes surélevées qui nécessitent une géométrie de suspension corrigée afin d'assurer une conduite sécuritaire et d'éviter une usure prématurée des pneus.

Au-delà de l'acier : alternatives aux bras de suspension en fonte ou en aluminium

Bien que l'acier tubulaire soit une amélioration populaire, ce n'est pas la seule option disponible sur le marché de l'après-vente. Deux autres matériaux courants sont l'acier moulé (ou fonte) et l'aluminium, chacun offrant un ensemble de caractéristiques distinctes adaptées à différentes applications. Comprendre ces alternatives permet d'avoir une vision complète des améliorations de suspension disponibles.

Bras de suspension en acier moulé/fonte : Souvent présents sur les camions lourds et certaines voitures particulières anciennes, les bras de suspension moulés sont fabriqués en versant du métal en fusion dans un moule. Ce procédé crée une pièce très solide, dense et durable, capable de supporter des charges énormes. Ils sont généralement considérés comme supérieurs aux pièces embouties en termes de résistance et de rigidité absolues, mais ils sont également nettement plus lourds. Pour des applications intensives telles que le remorquage ou l'off-road sérieux, la durabilité d'un bras en fonte peut constituer un avantage majeur, bien que le poids supplémentaire puisse nuire à la qualité de conduite et à la tenue de route sur un véhicule plus léger.

Bras de suspension en aluminium : À l'opposé du spectre, on trouve les bras de suspension en aluminium, appréciés pour leur légèreté. Comme détaillé dans un guide par Aldan American , l'aluminium peut réduire considérablement le poids non suspendu, parfois de 40 à 50 % par rapport à l'acier. Cette réduction de poids permet à la suspension de réagir beaucoup plus rapidement, offrant une meilleure tenue de route et une conduite plus souple. L'aluminium offre également une excellente résistance à la corrosion, un avantage majeur pour les véhicules roulant dans des climats humides ou dans des régions où le sel est utilisé sur les routes. Toutefois, l'aluminium est généralement plus coûteux et peut présenter une résistance aux chocs moindre que celle de l'acier, ce qui en fait un choix plus adapté à la performance routière et à l'usage sur piste qu'aux applications tout-terrain exigeantes.

Voici un aperçu rapide des avantages et inconvénients de ces matériaux :

-

Acier/fonte moulés :

- Avantages : Extrêmement solide et durable, idéal pour une utilisation intensive.

- Inconvénients : Très lourd, ce qui augmente le poids non suspendu et peut nuire à la performance.

-

Aluminium:

- Avantages : Nettement plus léger pour une meilleure tenue de route, naturellement résistant à la corrosion.

- Inconvénients : Plus cher, peut être moins durable que l'acier en cas de choc extrême.

Votre choix dépend entièrement de votre véhicule et de la manière dont vous l'utilisez. Une voiture musclée classique conçue pour la course en ligne droite pourrait bénéficier de la résistance brute de l'acier pour supporter les démarrages violents. Une voiture de sport moderne utilisée en course d'auto-cross verrait une amélioration considérable de sa réactivité avec des bras en aluminium léger. Et un camion lourd utilisé pour le remorquage pourrait compter sur la force brute de l'acier moulé. Le meilleur matériau est toujours celui qui correspond le mieux à la tâche.

Évaluer la véritable qualité : cela va au-delà du simple métal

Choisir un bras de suspension en fonction de son matériau principal — qu'il soit en acier embouti, en acier tubulaire ou en aluminium — n'est qu'une partie de l'histoire. La véritable qualité et les performances d'un ensemble de bras de suspension dépendent fortement de ses composants annexes : les silent-blocs, les rotules, les soudures et le revêtement protecteur. Un bras tubulaire haut de gamme équipé de silent-blocs de mauvaise qualité aura souvent des performances inférieures et une durée de vie plus courte qu'un bras en acier embouti bien conçu, doté de composants premium.

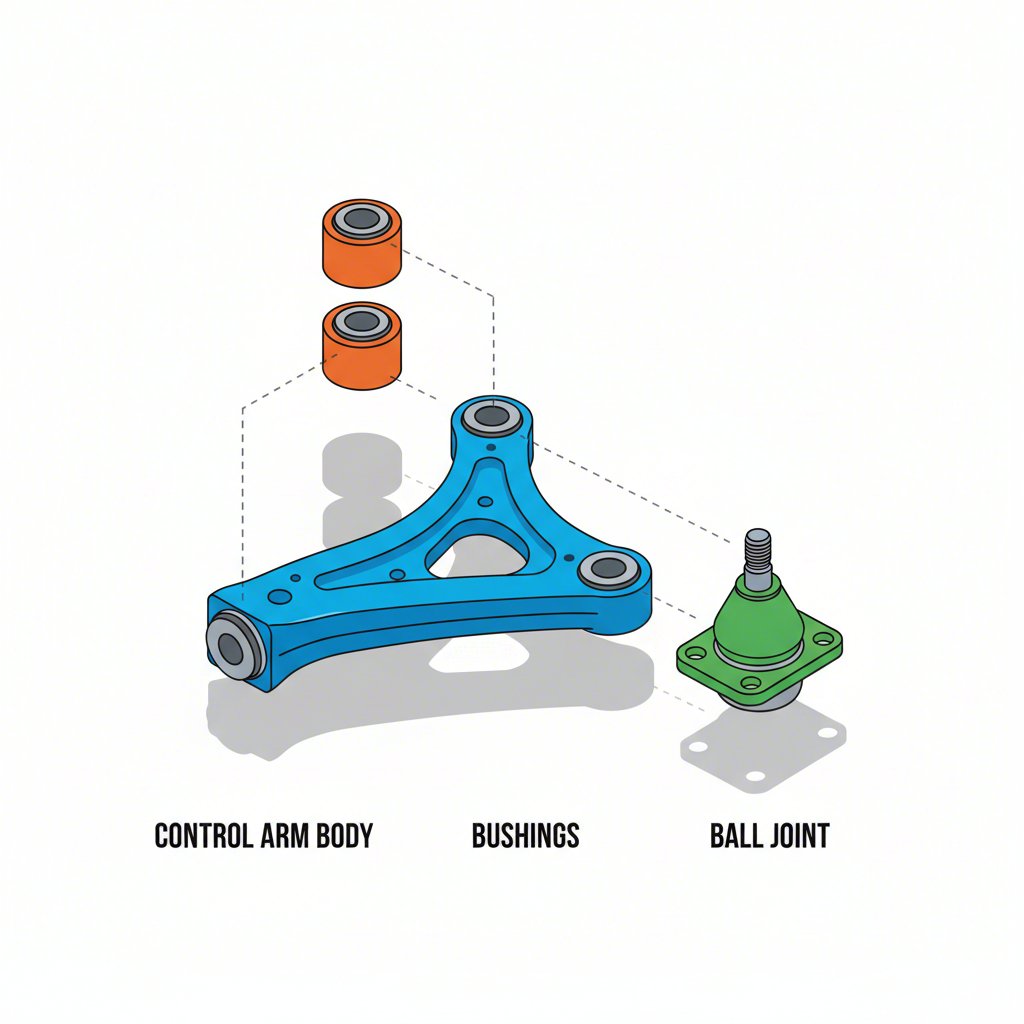

Avant tout viennent les bougies . Ce sont les points pivots qui relient le bras de suspension au châssis du véhicule. Les bras d'origine utilisent généralement des silent-blocs en caoutchouc souple, excellents pour absorber le bruit et les vibrations, offrant ainsi une conduite confortable. Toutefois, ils peuvent présenter des déformations sous charge, entraînant une direction imprécise. Les options après-vente utilisent souvent des silent-blocs en polyuréthane, nettement plus rigides. Le polyuréthane réduit la déformation pour une meilleure réactivité de la direction, mais peut transmettre davantage de bruit et de vibrations à l'habitacle. Pour les applications de course, des roulements sphériques (jonctions heim) sont utilisés, offrant une déformation nulle mais une conduite nettement plus dure.

Ensuite, c'est le rotule , qui relie le bras de suspension au moyeu de direction. La qualité de la rotule est primordiale pour la sécurité comme pour la performance. Les rotules de rechange haut de gamme sont souvent graissables, ce qui permet un entretien régulier pour éliminer les contaminants et prolonger leur durée de vie. Elles peuvent également présenter des conceptions internes plus robustes et des soufflets plus résistants afin d'éviter les déchirures. Une rotule défectueuse peut entraîner une défaillance catastrophique de la suspension ; sa qualité ne doit donc jamais être négligée.

Pour les bras fabriqués (comme en acier tubulaire), la qualité de la soudure est un indicateur critique de qualité. Recherchez des soudures propres, uniformes et à pénétration profonde. Des soudures irrégulières, projetées ou incomplètes sont le signe d'une mauvaise exécution et peuvent créer des points faibles susceptibles de céder sous contrainte. Enfin, la finition protectrice est importante pour la longévité. Une finition durable par revêtement en poudre résistera bien mieux aux chocs, aux rayures et à la corrosion qu'une simple couche de peinture, protégeant ainsi votre investissement des agressions extérieures.

Lors de l'achat de bras de commande après-vente, utilisez cette liste de vérification pour aller au-delà du marketing :

- Bouchons : Sont-ils en caoutchouc, en polyuréthane ou dans un autre matériau ? Cela correspond-il à vos objectifs en termes de confort par rapport à la performance ?

- Rotules : Sont-ils inclus ? Sont-ils d'une marque réputée ? Sont-ils graissables pour une durée de service prolongée ?

- Soudures : S'il s'agit d'un bras fabriqué, examinez les soudures quant à leur régularité et qualité. Elles doivent paraître propres et uniformes.

- Finish : S'agit-il d'une couche de peinture durable en poudre ou simplement de peinture classique ? Cela influencera sa résistance à long terme contre la rouille et la corrosion.

En prenant en compte ces facteurs, vous pouvez prendre une décision beaucoup plus éclairée et vous assurer d'acheter un composant véritablement de haute qualité, qui offrira la performance et la durabilité attendues.

Questions fréquemment posées

1. Qui fabrique les meilleurs bras de commande supérieurs après-vente ?

Déterminer la « meilleure » marque de bras de commande après-vente dépend souvent de votre véhicule et de votre application spécifiques. Toutefois, plusieurs marques sont largement reconnues pour leur qualité et leur durabilité. Selon un avis par CarParts.com , certaines marques très appréciées incluent TrueDrive®, Dorman®, Moog® et Mevotech. Des marques comme Moog sont reconnues pour concevoir des pièces innovantes avec une géométrie de style OE, tandis que d'autres se concentrent davantage sur des applications hautes performances destinées aux véhicules classiques ou tout-terrain. Il est préférable d'étudier les marques spécialisées dans votre type de véhicule et de lire les avis d'autres propriétaires.

2. Quel est le meilleur métal pour les bras de commande ?

Il n'existe pas un seul « meilleur » métal ; le choix idéal dépend de vos priorités. Pour la plupart des applications, l'acier offre une excellente combinaison de résistance, de durabilité et de rapport qualité-prix, ce qui en fait un choix polyvalent idéal, particulièrement pour les véhicules dotés de moteurs lourds ou soumis à des accélérations brutales. L'aluminium constitue la solution privilégiée lorsque la réduction du poids non suspendu est l'objectif principal, comme dans les voitures de performance utilisées en course sur route ou en autocross, car il améliore nettement la tenue de route et la réactivité de la suspension. Pour les camions lourds, l'acier moulé ou la fonte offrent souvent la résistance maximale nécessaire pour le remorquage et le transport de charges.

3. Les bras de commande après-vente sont-ils performants ?

Oui, les bras de commande après-vente de haute qualité constituent une excellente amélioration, particulièrement pour les véhicules modifiés. Leurs principaux avantages incluent une résistance et une durabilité accrues par rapport aux pièces d'origine en acier embouti. Pour les véhicules surélevés ou abaissés, ils sont souvent essentiels car ils sont conçus avec une géométrie corrigée permettant un alignement correct des roues, ce qui évite l'usure prématurée des pneus et restaure une tenue de route adéquate. En outre, ils peuvent offrir de meilleures performances grâce à une meilleure articulation, une course des roues accrue et l'utilisation de silentblocs et de rotules de meilleure qualité.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —