Ποιο είναι το Πραγματικό Κόστος Εργαλείων Ψυκτικού Καλουπιού;

TL·DR

Το κόστος της καλούπωσης ψυχρής έγχυσης αποτελεί σημαντική μία-φορά επένδυση, που κυμαίνεται από 60.000 $ έως και πάνω από 500.000 $ για μεγάλα, πολύπλοκα και υψηλής παραγωγής καλούπια. Το υψηλό αρχικό κόστος είναι αναγκαίο διότι τα καλούπια κατασκευάζονται από εξειδικευμένο, ανθεκτικό εργαλειοχάλυβα προκειμένου να αντέχουν τις ακραίες πιέσεις και θερμοκρασίες της διαδικασίας χύτευσης. Ενώ η αρχική επένδυση είναι μεγάλη, αυτό αντισταθμίζεται από το πολύ χαμηλό κόστος ανά εξάρτημα, καθιστώντας την ψυχρή έγχυση ιδιαίτερα οικονομική για μαζική παραγωγή.

Κατανόηση του Υψηλού Κόστους της Καλούπωσης Ψυχρής Έγχυσης

Το πρώτο πράγμα που πρέπει να κατανοήσετε σχετικά με το κόστος της καλούπωσης ψυχρής έγχυσης είναι ότι αποτελεί μια σημαντική, αλλά απαραίτητη, αρχική επένδυση. Σε αντίθεση με άλλες διεργασίες παραγωγής, το καλούπι ή η φόρμα που χρησιμοποιείται στην έγχυση υπόκειται σε εξαιρετικά ακραίες συνθήκες λειτουργίας. Σύμφωνα με το Βόρεια Αμερική Ένωση Κατασκευής Καλουπιών (NADCA) , αυτά τα καλούπια πρέπει να αντέχουν ακραία θερμικά σοκ από το υγρό μέταλλο και υψηλές πιέσεις κατά την έγχυση, γεγονός που επιβάλλει την ανάγκη για υλικά υψηλής ποιότητας και μεγάλο κόστος, καθώς και ακριβή μηχανική κατασκευή.

Αυτό οδηγεί σε ένα ευρύ φάσμα κόστους. Για μεγαλύτερα και πιο περίπλοκα εξαρτήματα, ή για πολυκοίλα καλούπια που σχεδιάζονται για παραγωγή μεγάλων όγκων, η τιμή μπορεί να αυξηθεί σημαντικά, κυμαινόμενη από 60.000 $ έως και πάνω από 500.000 $. Το κόστος αυτό της καλούπωσης είναι συνήθως μια μίζα επιβάρυνση που καταβάλλεται από τον πελάτη, ο οποίος και κατέχει το καλούπι, παρόλο που φυλάσσεται και συντηρείται από την εγκατάσταση ψυχρής έγχυσης.

Η αιτιολόγηση για αυτήν τη μεγάλη αρχική δαπάνη βρίσκεται στην οικονομία κλίμακας. Η ανθεκτικότητα του εργαλείου επιτρέπει την παραγωγή δεκάδων χιλιάδων, ή ακόμη και εκατοντάδων χιλιάδων, πανομοιότυπων εξαρτημάτων με μεγάλη ακρίβεια και ταχύτητα. Αυτό εξομαλύνει το αρχικό κόστος εργαλείων σε όλη τη διάρκεια της παραγωγής, με αποτέλεσμα ένα εξαιρετικά χαμηλό κόστος ανά εξάρτημα, καθιστώντας συχνά την πιο οικονομικά αποδοτική μέθοδο για την παραγωγή μεγάλων ποσοτήτων.

Βασικοί Παράγοντες που Επηρεάζουν το Κόστος Εργαλείων

Η τελική τιμή των εργαλείων διαμόρφωσης με έγχυση δεν είναι τυχαία· προκύπτει απευθείας από αρκετές συνδεδεμένες μεταβλητές σχεδίασης και παραγωγής. Η κατανόηση αυτών των παραγόντων είναι κρίσιμη για μηχανικούς και σχεδιαστές προϊόντων που επιθυμούν να βελτιστοποιήσουν τα εξαρτήματά τους για παραγωγή και να διαχειριστούν αποτελεσματικά τον προϋπολογισμό τους. Κάθε στοιχείο συμβάλλει στην πολυπλοκότητα και την ανθεκτικότητα που απαιτείται από το καλούπι, η οποία με τη σειρά της καθορίζει το κόστος.

Οι κύριοι παράγοντες που επηρεάζουν το κόστος εργαλείων μπορούν να διαχωριστούν στις ακόλουθες βασικές περιοχές:

- Μέγεθος και Βάρος Εξαρτήματος: Αυτός είναι ο πιο απλός παράγοντας. Μεγαλύτερα και βαρύτερα εξαρτήματα απαιτούν μεγαλύτερα, πιο μαζικά καλούπια. Αυτό αυξάνει την ποσότητα του ακριβού εργαλειοχάλυβα που απαιτείται και απαιτεί μεγαλύτερα, ισχυρότερα μηχανήματα τόσο για τη δημιουργία του καλουπιού όσο και για τη διαδικασία χύτευσης, αυξάνοντας άμεσα το κόστος.

- Πολυπλοκότητα Μερών: Η γεωμετρική πολυπλοκότητα ενός εξαρτήματος αποτελεί σημαντικό παράγοντα κόστους. Χαρακτηριστικά όπως βαθιές κοιλότητες, οξείες γωνίες, ελάχιστες γωνίες απόσπασης και ειδικά υποβάθμισης που απαιτούν ολισθαίνοντα εξαρτήματα ή ανυψωτήρες προσθέτουν σημαντική πολυπλοκότητα στο σχεδιασμό και την κατασκευή του καλουπιού. Κάθε κινούμενο εξάρτημα μέσα στο καλούπι αυξάνει τον χρόνο κατεργασίας, την εργασία συναρμολόγησης και την πιθανότητα συντήρησης.

- Υλικό Καλουπιού: Τα καλούπια ψύχωσης γίνονται συνήθως από εργαλειοχάλυβα υψηλής ποιότητας, όπως το H13, ο οποίος σχεδιάζεται να αντιστέκεται στη θερμική κόπωση και τη διάβρωση από το τήγμα μέταλλο. Το συγκεκριμένο είδος χάλυβα και οποιεσδήποτε απαιτούμενες επιφανειακές επεξεργασίες ή επικαλύψεις εξαρτώνται από το κράμα που χυτεύεται (π.χ. αλουμίνιο έναντι ψευδαργύρου) και το αναμενόμενο όγκο παραγωγής, γεγονότα που επηρεάζουν το κόστος του υλικού.

- Αριθμός κοιλοτήτων: Ένα καλούπι μπορεί να σχεδιαστεί με μία μόνο κοιλότητα για να παράγει ένα εξάρτημα ανά κύκλο ή με πολλαπλές κοιλότητες για να παράγει αρκετά εξαρτήματα ταυτόχρονα. Ένα πολυκοιλοτήτων καλούπι έχει πολύ υψηλότερο αρχικό κόστος, αλλά αυξάνει σημαντικά την απόδοση παραγωγής και μειώνει την τιμή ανά εξάρτημα, καθιστώντας το ιδανικό για παραγωγή πολύ μεγάλων όγκων.

- Ανοχές και Επιφανειακή Κατεργασία: Τα εξαρτήματα που απαιτούν εξαιρετικά αυστηρές διαστασιακές ανοχές ή ανωτέρα επιφανειακή κατεργασία από χύτευση απαιτούν ένα καλούπι που έχει υποστεί πιο ακριβή φρεζάρισμα και λείανση. Αυτό το επίπεδο ακρίβειας απαιτεί πιο προηγμένες τεχνικές κατεργασίας και εξειδικευμένο εργατικό δυναμικό, με αποτέλεσμα την αύξηση του συνολικού κόστους του καλουπιού.

Πώς να Εκτιμήσετε το Κόστος Ψυχρής Έγχυσης

Η υπολογισμός του συνολικού κόστους ενός έργου ψυχρής έγχυσης περιλαμβάνει δύο ξεχωριστά στοιχεία: το κόστος εργαλείων μίας φοράς και το συνεχές κόστος ανά εξάρτημα. Μια πλήρης προσφορά από έναν κατασκευαστή θα αναλύσει αυτά τα στοιχεία. Αν και οι διαδικτυακοί εκτιμητές μπορούν να δώσουν μια πρόχειρη εικόνα, για ακριβή προϋπολογισμό απαιτείται επίσημη προσφορά βασισμένη σε λεπτομερή σχεδιασμό.

Σύμφωνα με μια ανάλυση από Neway Precision , το κόστος του καλουπιού αποτελείται από αρκετά μέρη: τέλη σχεδιασμού, κόστος πρώτων υλών για τον εργαλειοχάλυβα, κόστος επεξεργασίας και κατασκευής (όπως η κοπή CNC και η θερμική επεξεργασία) και τέλη δοκιμών. Το κόστος ανά εξάρτημα υπολογίζεται στη συνέχεια με βάση το κόστος του κράματος μετάλλου, τον χρόνο κύκλου στη μηχανή ψυχρής έγχυσης και οποιεσδήποτε απαραίτητες δευτερεύουσες εργασίες, όπως κοπή, κατεργασία ή επιφανειακή ολοκλήρωση.

Για να λάβετε μια ακριβή και αξιόπιστη προσφορά για το έργο σας, ακολουθήστε αυτά τα βασικά βήματα:

- Προετοιμάστε ένα Λεπτομερές Αρχείο 3D CAD: Αυτό είναι το πιο κρίσιμο έγγραφο. Το 3D μοντέλο σας πρέπει να έχει οριστικοποιηθεί και να αντικατοπτρίζει την ακριβή γεωμετρία του μέρους που σκοπεύετε να παράγετε.

- Προσδιορίστε το υλικό κράμα: Ορίστε σαφώς το κράμα που χρειάζεστε (π.χ. αλουμίνιο A380, ψευδάργυρος Zamak 3). Η επιλογή του υλικού επηρεάζει άμεσα τόσο το κόστος του εξαρτήματος όσο και τις απαιτήσεις για το εργαλείο.

- Ορίστε τον όγκο παραγωγής: Αναφέρετε την εκτιμώμενη ετήσια χρήση (ΕΑΕ) ή τον συνολικό αναμενόμενο όγκο ζωής του εξαρτήματος. Αυτό βοηθά τον κατασκευαστή να καθορίσει την πλέον κατάλληλη στρατηγική εργαλείων (π.χ. μεμονωμένη ή πολυσωλήνωση).

- Σχετική επισκευή και απαιτήσεις ανοχής: Να προσδιορίζονται οι κρίσιμες διαστάσεις, οι ανοχές και οι απαιτούμενες επιφανειακές επιφάνειες ή τα στάδια μεταποίησης, όπως η επίστρωση σκόνης ή η ανωδίαση.

- Ζητήστε επίσημη προσφορά: Υποβάλετε το πλήρες τεχνικό σας πακέτο σε αρκετούς ειδικευμένους προμηθευτές χύτευσης με πελεκτό για να λάβετε λεπτομερή ανάλυση του κόστους.

Συγκρίσεις κόστους εργαλείων: Στάραξη σε σύγκριση με άλλες διαδικασίες

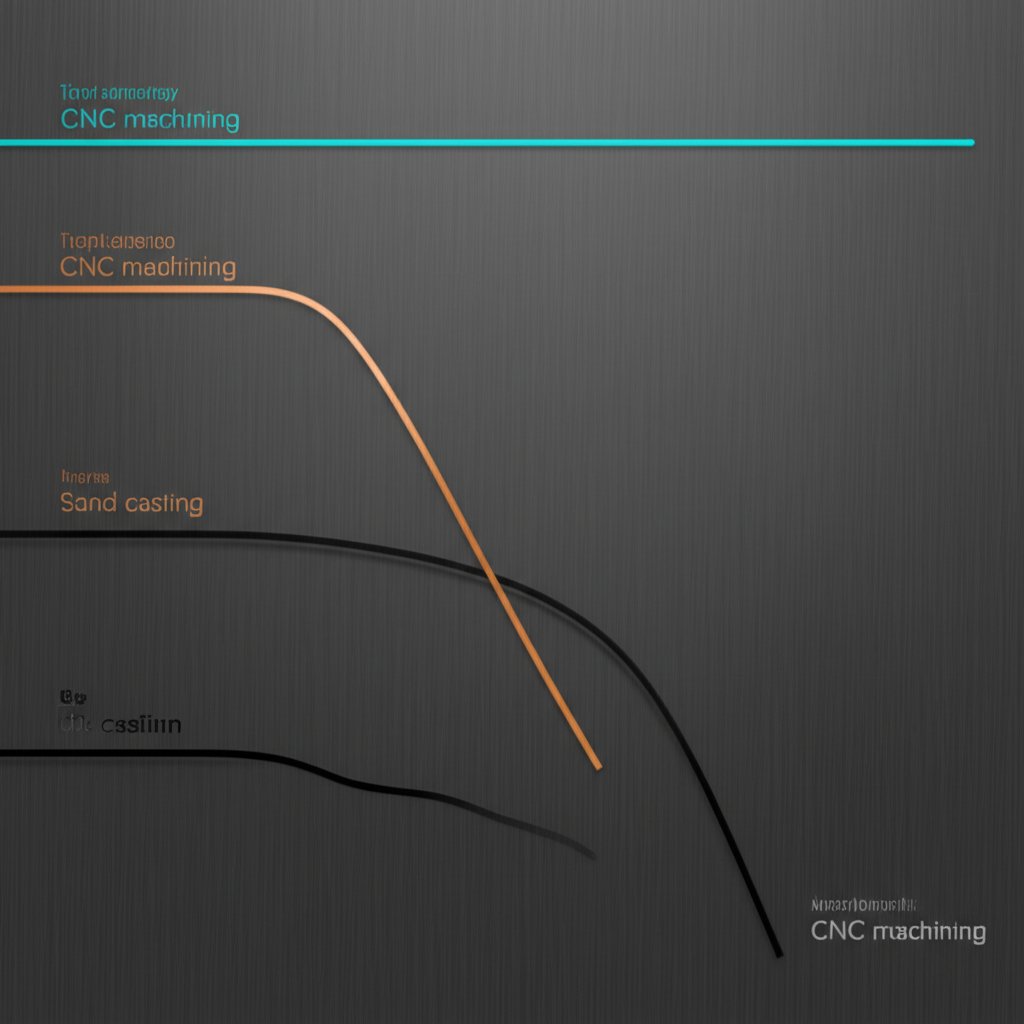

Η επιλογή της σωστής διαδικασίας κατασκευής εξαρτάται σε μεγάλο βαθμό από την εξισορρόπηση του κόστους εξοπλισμού, της τιμής ανά εξάρτημα και του όγκου παραγωγής. Το ψυχρής έγχυσης (die casting) είναι γνωστό για την αποδοτικότητά του σε μεγάλους όγκους παραγωγής, αλλά το υψηλό αρχικό κόστος εξοπλισμού το καθιστά ακατάλληλο για πρωτότυπα ή μικρές παραγωγές. Η κατανόηση του πώς συγκρίνεται με άλλες συνηθισμένες διεργασίες επεξεργασίας μετάλλων είναι κλειδί για να ληφθεί μια οικονομικά αποδοτική απόφαση.

Ενώ η κοπή με CNC δεν περιλαμβάνει συγκεκριμένο κόστος εξοπλισμού, η τιμή ανά εξάρτημα παραμένει υψηλή και σχετικά σταθερή ανεξάρτητα από τον όγκο, κάνοντάς την ιδανική για πρωτότυπα και παραγωγή σε μικρές ποσότητες. Στο άλλο άκρο του φάσματος, η χύτευση σε άμμο έχει χαμηλό κόστος εξοπλισμού αλλά υψηλότερη τιμή ανά εξάρτημα από το die casting και παράγει εξαρτήματα με χοντρικότερη επιφανειακή κατεργασία. Όπως αναφέρεται από ειδικούς στην παραγωγή στο Batesville Products , το κλειδί είναι να βρεθεί το σημείο ανάκτησης του κόστους, όπου η υψηλή αρχική επένδυση στον εξοπλισμό die casting δικαιολογείται από τις εξοικονομήσεις σε κάθε παραγόμενο εξάρτημα.

Παρακάτω είναι μια γενική σύγκριση των κοστών εξοπλισμού και οι ιδανικές εφαρμογές για κάθε διαδικασία:

| Διαδικασία | Τυπικό Κόστος Εξοπλισμού | Κατάλληλο για Όγκο Παραγωγής | Κόστος ανά εξάρτημα (σε μεγάλη κλίμακα) |

|---|---|---|---|

| Στάραξη με πετσέτα | $60.000 - $500.000+ | Υψηλό (10.000+ μονάδες) | Πολύ Χαμηλή |

| Παραγωγή σε μόλδες μόνιμες | $10.000 - $90.000 | Μέτριο (1.000 - 20.000 μονάδες) | Χαμηλά |

| Ρίξη με άμμο | $6.000 - $20.000 | Χαμηλό (1 - 5.000 μονάδες) | Μετριοπαθής |

| Μηχανική με CNC | $0 | Πολύ Χαμηλό (1 - 100+ μονάδες) | Υψηλές |

Συχνές Ερωτήσεις

1. Πόσο κοστίζει το εξοπλισμός για την χύτευση σε άμμο;

Ο εξοπλισμός για τη χύτευση σε άμμο, που συχνά ονομάζεται μήτρα (pattern), είναι σημαντικά φθηνότερος από τον εξοπλισμό για τη χύτευση υπό πίεση. Τα τυπικά κόστη κυμαίνονται από περίπου 6.000 έως 20.000 δολάρια ΗΠΑ, ανάλογα με το μέγεθος και την πολυπλοκότητα του εξαρτήματος. Αυτό το χαμηλότερο αρχικό κόστος καθιστά τη χύτευση σε άμμο μια βιώσιμη επιλογή για πρωτότυπα και παραγωγή σε μικρό όγκο.

2. Γιατί η χύτευση υπό πίεση είναι τόσο ακριβή;

Το υψηλό κόστος της χύτευσης υπό πίεση οφείλεται κυρίως στον εξοπλισμό. Οι μήτρες υφίστανται ακραίες θερμοκρασίες και πίεση και πρέπει να κατασκευάζονται από υψηλής ποιότητας, σκληρυμένο εργαλειοχάλυβα, ώστε να αντέχουν δεκάδες χιλιάδες κύκλους παραγωγής. Η διαδικασία ακριβούς κατεργασίας, θερμικής επεξεργασίας και συναρμολόγησης αυτών των ανθεκτικών καλουπιών είναι μια πολύπλοκη και δαπανηρή προσπάθεια, η οποία αποτελεί σημαντική αρχική επένδυση.

3. Είναι η χύτευση υπό πίεση φθηνότερη από το CNC;

Εξαρτάται απόλυτα από τον όγκο παραγωγής. Για ένα μοναδικό πρωτότυπο ή μια πολύ μικρή παρτίδα εξαρτημάτων, η κατεργασία CNC είναι πολύ φθηνότερη, καθώς δεν απαιτεί επένδυση σε καλούπια. Ωστόσο, καθώς ο όγκος παραγωγής αυξάνεται στις χιλιάδες, η εκβολή με καλούπι γίνεται πολύ πιο οικονομική. Το υψηλό αρχικό κόστος καλουπιού εξαπλώνεται σε πολλά εξαρτήματα, καθιστώντας το κόστος ανά εξάρτημα σημαντικά χαμηλότερο από το σταθερό, υψηλό κόστος ανά εξάρτημα της κατεργασίας CNC.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —