Επιλογή του Κατάλληλου Χάλυβα Εργαλείων για Καλούπια Αυτοκινήτων

Ο χάλυβας εργαλείων είναι μια κατηγορία υψηλής περιεκτικότητας σε άνθρακα χαλύβων κράματος που σχεδιάζεται για εξαιρετική σκληρότητα, αντοχή στη φθορά και ανθεκτικότητα. Στη βιομηχανία αυτοκινήτων, συγκεκριμένοι βαθμοί χάλυβα εργαλείων για καλούπια αυτοκινήτων είναι απαραίτητοι για τη δημιουργία ανθεκτικών εργαλείων για διαδικασίες υψηλού όγκου παραγωγής. Οι βαθμοί όπως ο D2 χρησιμοποιούνται για ψυχρή διαμόρφωση, ενώ ο H13 είναι το πρότυπο για εφαρμογές υψηλής θερμοκρασίας όπως η χύτευση καλουπιών και η σφυρηλάτηση, εξασφαλίζοντας ακρίβεια και μεγάλη διάρκεια ζωής.

Κατανόηση του Χάλυβα Εργαλείων: Ιδιότητες και Ρόλος στη Βιομηχανική Παραγωγή Αυτοκινήτων

Ο χάλυβας εργαλείων είναι μια κατηγορία υψηλής περιεκτικότητας σε άνθρακα κραματικού χάλυβα, ο οποίος σχεδιάζεται και υφίσταται θερμική κατεργασία ειδικά για την παραγωγή εργαλείων, καλουπιών και μήτρων. Σε αντίθεση με τον τυπικό άνθρακα χάλυβα, που αποτελείται κυρίως από σίδηρο και άνθρακα, ο χάλυβας εργαλείων περιέχει σημαντικές ποσότητες κραματικών στοιχείων όπως χρώμιο, μολυβδαίνιο, βαναδίο και βολφράμιο. Τα στοιχεία αυτά δημιουργούν σκληρά σωματίδια καρβιδίων μέσα στη μήτρα του χάλυβα, προσδίδοντάς του ανώτερες ιδιότητες που απαιτούνται για τη διαμόρφωση άλλων υλικών υπό τεράστια πίεση και θερμοκρασία. Ο όρος «χάλυβας μήτρας» χρησιμοποιείται συχνά εναλλάξ με τον χάλυβα εργαλείων, αν και συνήθως αναφέρεται σε βαθμούς χάλυβα εργαλείων που επιλέγονται ειδικά για εφαρμογές κατασκευής μητρών λόγω της υψηλής σκληρότητας και αντοχής στη φθορά.

Η απόδοση του χάλυβα εργαλείων στην αυτοκινητοβιομηχανία εξαρτάται από μια ακριβή ισορροπία μηχανικών ιδιοτήτων, η οποία επιτυγχάνεται μέσω προσεκτικής κραμάτωσης και μιας επίπονης διαδικασίας θερμικής κατεργασίας που περιλαμβάνει αυστηνιτοποίηση, βαφή και επαναφορά. Αυτή η διαδικασία προσαρμόζει την τελική μικροδομή του χάλυβα για να βελτιστοποιήσει τα χαρακτηριστικά του για μια συγκεκριμένη εργασία. Για παράδειγμα, ένα μήτρα για τη διαμόρφωση πλαισίων σώματος πρέπει να αντιστέκεται στην αποτριβή για εκατομμύρια κύκλους, ενώ μια μήτρα για τη διαμόρφωση ενός εκκεντροφόρου πρέπει να αντέχει ακραίες επιπτώσεις και θερμότητα χωρίς να ραγίζει ή να παραμορφώνεται.

Οι βασικές ιδιότητες που καθιστούν τον χάλυβα εργαλείων αναπόσπαστο για τις μήτρες της αυτοκινητοβιομηχανίας περιλαμβάνουν:

- Εξαιρετική Σκληρότητα: Πολλοί ενισχυμένοι χάλυβες εργαλείων μπορούν να φτάσουν σκληρότητα άνω των 60 HRC (κλίμακα Rockwell C), επιτρέποντάς τους να κόβουν και να διαμορφώνουν άλλα μέταλλα χωρίς να χάνουν το σχήμα τους.

- Υψηλή ανοχή στην έξωση: Η παρουσία σκληρών καρβιδίων, ιδιαίτερα σε είδη υψηλού περιεχομένου χρωμίου όπως το D2, επιτρέπει στο χάλυβα να αντιστέκεται στη φθορά από επαφή με λαμαρίνα και άλλα υλικά, κάτι που είναι κρίσιμο για την παράταση της διάρκειας ζωής των μητρών. Σύμφωνα με ειδικούς παραγωγής της Protolabs , αυτή η ιδιότητα εξασφαλίζει συνεπή ποιότητα εξαρτημάτων κατά τη διάρκεια μεγάλων παραγωγικών περιόδων.

- Αντοχή: Αυτή είναι η ικανότητα του υλικού να απορροφά κρούση και ενέργεια χωρίς να σπάσει. Βαθμοί ανθεκτικοί στην κρούση, όπως το S7, σχεδιάζονται για να αντέχουν τα τεράστια φορτία κρούσης που είναι συνηθισμένα σε ορισμένες επιχειρήσεις διαμόρφωσης και διάτρησης.

- Θερμική σταθερότητα: Οι χάλυβες για εργασία σε υψηλές θερμοκρασίες, όπως το H13, σχεδιάζονται να διατηρούν τη σκληρότητα και την αντοχή τους στις υψηλές θερμοκρασίες που εμφανίζονται στο χύσιμο με μήτρες και στο σφυρήλατο, αποτρέποντας τη μαλακώση και την πρόωρη βλάβη.

Στην παραγωγή αυτοκινήτων υψηλού όγκου, η χρήση του κατάλληλου χάλυβα εργαλείου αποτελεί κρίσιμο παράγοντα για τη λειτουργική απόδοση. Ένας σωστά επιλεγμένος χάλυβας μήτρας μειώνει τον χρόνο αδράνειας λόγω συντήρησης και αντικατάστασης, ελαχιστοποιεί τα ελαττώματα των εξαρτημάτων και τελικά μειώνει το κόστος ανά εξάρτημα. Η αρχική επένδυση σε έναν χάλυβα εργαλείου υψηλής απόδοσης αποφέρει κέρδη μέσω αυξημένης παραγωγικότητας και αξιοπιστίας στη γραμμή παραγωγής.

Βασικές Ποιότητες Χάλυβα Εργαλείου για Μήτρες Αυτοκινήτων: Σύγκριση με Λεπτομέρειες

Η επιλογή μιας συγκεκριμένης ποιότητας χάλυβα εργαλείου καθορίζεται από τις απαιτήσεις της διαδικασίας παραγωγής. Το σύστημα ταξινόμησης του American Iron and Steel Institute (AISI) ομαδοποιεί αυτούς τους χάλυβες βάσει των ιδιοτήτων τους και της μεθόδου βόλτας. Για μήτρες αυτοκινήτων, οι πιο σχετικές κατηγορίες είναι οι χάλυβες Cold-Work (σειρές A και D), Hot-Work (σειρά H) και Shock-Resistant (σειρά S). Η κατανόηση των χαρακτηριστικών των πιο συνηθισμένων ποιοτήτων είναι θεμελιώδης για τον σχεδιασμό ανθεκτικών και αποδοτικών εργαλείων.

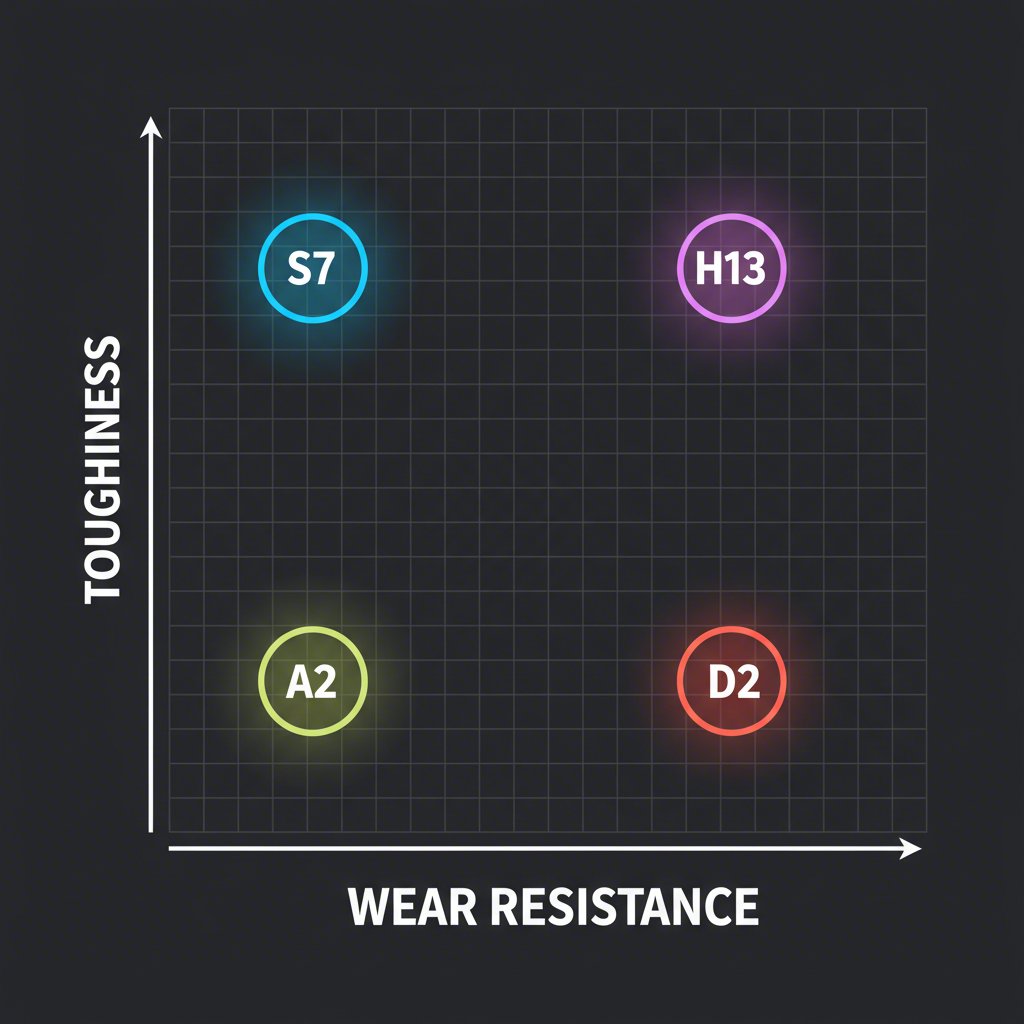

Μεταξύ των πιο συχνά καθοριζόμενων βαθμών για αυτοκινητιστικές εφαρμογές είναι οι D2, A2, H13 και S7. Κάθε ένας προσφέρει ένα μοναδικό προφίλ ιδιοτήτων. Ο D2, χάλυβας υψηλής περιεκτικότητας σε άνθρακα και χρώμιο, είναι γνωστός για την εξαιρετική του αντοχή στη φθορά, καθιστώντας τον την κορυφαία επιλογή για κοπτικά και σφυρήλατα. Ο A2 είναι ένας αερίου-σκλήρυνσης χάλυβας που προσφέρει ισορροπία αντοχής στη φθορά και σκληρότητας με εξαιρετική διαστατική σταθερότητα κατά τη θερμική κατεργασία, καθιστώντας τον ένα πολύπλευρο τύπο για τυποποιημένα σφυρήλατα. Ο H13 είναι το βιομηχανικό πρότυπο για εφαρμογές θερμής επεξεργασίας, προσφέροντας ανωτέρα αντίσταση στη θερμική κόπωση. Ο S7 προσφέρει εξαιρετική αντοχή στην επίδραση, καθιστώντας τον ιδανικό για σφυρήλατα που πρέπει να αντέχουν επαναλαμβανόμενα, ισχυρά χτυπήματα.

Για να διευκολυνθεί η επιλογή, ο παρακάτω πίνακας συγκρίνει αυτούς τους βασικούς βαθμούς εργαλειοχάλυβα που χρησιμοποιούνται στην κατασκευή σφυρηλάτων για αυτοκίνητα.

| Βαθμός χάλυβα | Τύπος AISI | Κύριες ιδιότητες | Κύρια εφαρμογή σφυρηλάτου αυτοκινήτου |

|---|---|---|---|

| H13 | Θερμής επεξεργασίας (H-Series) | Αντοχή σε υψηλές θερμοκρασίες, καλή σκληρότητα, αντίσταση στη θερμική κόπωση | Καλούπια ψύχρανσης, εξώθησης και σφυρήλατα |

| D2 | Ψυχρής επεξεργασίας (D-Series) | Εξαιρετική αντίσταση σε φθορά και απόψαξη, υψηλή θλιπτική αντοχή | Μήτρες υψηλής παραγωγικότητας για διαμόρφωση, εξαγωγή και διαμόρφωση |

| A2 | Ψυχρής επεξεργασίας (Σειρά A) | Καλή ισορροπία αντίστασης στη φθορά και ανθεκτικότητας, εξαιρετική σταθερότητα διαστάσεων | Μήτρες διαμόρφωσης, μήτρες διαστάμπωσης, διατρήτες, εργαλεία κοπής |

| S7 | Ανθεκτικές στο κρούσμα (Σειρά S) | Ανώτερη αντοχή σε κρούση, καλή αντίσταση στη φθορά, υψηλή αντοχή | Μήτρες υψηλής απόδοσης για διαστάμπωση, διάτρηση και διαμόρφωση που απαιτούν απορρόφηση κραδασμών |

Η επιλογή μεταξύ αυτών των βαθμών συχνά περιλαμβάνει ένα συμβιβασμό. Για παράδειγμα, ενώ το D2 προσφέρει ανωτέρα αντίσταση σε αποτριβή, είναι πιο εύθραυστο από το S7. Ένας μηχανικός ίσως επιλέξει D2 για μια απλή μήτρα εξαγωγής, αλλά να προτιμήσει το πιο ανθεκτικό S7 για μια μήτρα κοινού που δέχεται υψηλές δυνάμεις κρούσης. Παρόμοια, ενώ το A2 προσφέρει καλύτερη ανθεκτικότητα από το D2, δεν ισοδυναμεί με τη διάρκεια ζωής του D2 σε καταστάσεις υψηλής φθοράς. Η τελική επιλογή εξαρτάται από μια εξονυχιστική ανάλυση των συγκεκριμένων τάσεων που θα υποστεί η μήτρα κατά τη διάρκεια του λειτουργικού της βίου.

Ταιριαστό Χάλυβα με Διεργασία: Εφαρμογές στην Κατασκευή Καλουπιών για Αυτοκίνητα

Η επιλογή του κατάλληλου βαθμού χαλύβδινου εργαλείου συνδέεται άμεσα με τη συγκεκριμένη διεργασία παραγωγής για την οποία θα χρησιμοποιηθεί. Κάθε μέθοδος διαμόρφωσης μετάλλου στην αυτοκινητοβιομηχανία—από τη διαμόρφωση λαμαρίνας για πόρτα αυτοκινήτου μέχρι τη διαμόρφωση ενός εξαρτήματος κινητήρα—επιβάλλει μοναδικές τάσεις στο καλούπι. Η ευθυγράμμιση των ιδιοτήτων του χάλυβα με αυτές τις απαιτήσεις είναι κρίσιμη για την επιτυχία.

Καλούπια Διαμόρφωσης & Διακοπής

Η διαμόρφωση, η εξάλειψη και η διαμόρφωση είναι διεργασίες ψυχρής επεξεργασίας που περιλαμβάνουν το σχηματισμό λαμαρίνας σε θερμοκρασία δωματίου. Το κύριο πρόβλημα για τα καλούπια σε αυτές τις εφαρμογές είναι η αποτριπτική φθορά λόγω συνεχούς επαφής με το τεμάχιο, καθώς και η ανάγκη για αιχμηρές, ανθεκτικές ακμές κοπής. Γι' αυτούς τους λόγους, οι χάλυβες ψυχρής επεξεργασίας υψηλού άνθρακα και υψηλής χρωμίου είναι το βιομηχανικό πρότυπο. Οδγκοί προμηθευτές όπως η Southern Tool Steel συστάσεις Εργαλειοχάλυβας D2 για μεγάλου όγκου εμφανίσεις όπου η αντοχή στη φθορά είναι προτεραιότητα. Οι πλούσιες χρωμιούχες καρβίδιοι παρέχουν εξαιρετική διάρκεια ζωής. Για εφαρμογές που απαιτούν καλύτερη ισορροπία αντοχής και αντίστασης στη φθορά, ή όπου πιο περίπλοκα σχήματα αυξάνουν τον κίνδυνο θραύσης, Εργαλειοθηκών Χάλυβας A2 είναι μια εξαιρετική επιλογή λόγω της ανωτέρας σταθερότητας διαστάσεων και της ανθεκτικής φύσης της. Όταν ένα έργο απαιτεί περίπλοκα και εξαιρετικά αξιόπιστα μήτρες εμφάνισης, η συνεργασία με εξειδικευμένο κατασκευαστή είναι καθοριστική. Για παράδειγμα, Shaoyi (Ningbo) Metal Technology Co., Ltd. προσφέρει ειδική σχεδίαση και παραγωγή προσαρμοσμένων μητρών εμφάνισης για αυτοκίνητα, αξιοποιώντας βαθιά γνώση υλικών για τη βελτιστοποίηση της απόδοσης και της διάρκειας ζωής των εργαλείων για OEMs και προμηθευτές Tier 1.

Μήτρες Ψυχρής Εκβολής & Σφυρηλάτησης

Η χύτευση με έγχυση και η διαμόρφωση είναι διεργασίες θερμής επεξεργασίας που περιλαμβάνουν το σχηματισμό μετάλλου σε εξαιρετικά υψηλές θερμοκρασίες. Τα καλούπια που χρησιμοποιούνται σε αυτά τα περιβάλλοντα πρέπει να αντέχουν σε σοβαρό θερμικό σοκ — γρήγορους κύκλους θέρμανσης και ψύξης — καθώς και σε διάβρωση από τήγμα μέταλλο και υψηλές θλιπτικές δυνάμεις. Το κύριο υλικό για αυτές τις εφαρμογές είναι Εργαλειοχάλυβας H13 . Όπως εξηγούν ειδικοί στη meviy , το H13 έχει σχεδιαστεί να διατηρεί τη σκληρότητα και την αντοχή του ακόμη και όταν λειτουργεί σε κόκκινο-καυτές θερμοκρασίες, κάτι που είναι απαραίτητο για την αποφυγή πρόωρης βλάβης του καλουπιού. Η εξαιρετική του αντοχή και η αντίστασή του στη θερμική κόπωση του επιτρέπουν να αντέχει χιλιάδες κύκλους χωρίς ρωγμές, καθιστώντας το την πρώτη επιλογή για την παραγωγή περίπλοκων αυτοκινητιστικών εξαρτημάτων όπως μπλοκ κινητήρα, κιβώτια ταχυτήτων και εξαρτήματα ανάρτησης.

Καλούπια Επιρροής & Κρούσης

Ορισμένες εργασίες κατασκευής αυτοκινήτων, όπως η βαρέως τύπου διάτρηση, η σφράγιση ή η κοπή, υποβάλλουν το μήτρα σε απότομες και έντονες δυνάμεις πληγής. Σε αυτά τα σενάρια, απαιτείται χάλυβας με μέγιστη αντοχή σε θραύση για να αποφευχθεί η καταστροφική αστοχία λόγω ρωγμών ή αποκολλήσεων. Χάλυβας εργαλείου S7 σχεδιάστηκε ειδικά για αυτό το σκοπό. Η σύνθεσή του είναι βελτιστοποιημένη για να παρέχει εξαιρετική αντίσταση σε κρούσεις, καθιστώντας τον πολύ πιο ανθεκτικό από βαθμούς που προσφέρουν υψηλή αντοχή στη φθορά, όπως ο D2. Αν και μπορεί να μη διαρκεί τόσο πολύ σε εφαρμογές που περιλαμβάνουν αποκλειστικά απόξεση, ο S7 αποτελεί την ασφαλέστερη και πιο αξιόπιστη επιλογή για εργαλεία που πρέπει να απορροφούν σημαντικά φορτία κραδασμών κατά τη λειτουργία.

Κριτήρια επιλογής: Πώς να επιλέξετε τον καλύτερο χάλυβα εργαλείου για τις μήτρες σας

Η επιλογή του κατάλληλου χάλυβα εργαλείου για μια φόρμα αυτοκινήτου είναι μια κρίσιμη μηχανική απόφαση που εξισορροπεί την απόδοση, τη δυνατότητα κατασκευής και το κόστος. Μια συστηματική προσέγγιση που λαμβάνει υπόψη όλες τις λειτουργικές μεταβλητές θα οδηγήσει σε πιο αξιόπιστο και οικονομικά αποδοτικό εργαλείο. Η επιλογή σπάνια βασίζεται σε μία μόνο ιδιότητα, αλλά μάλλον στην εύρεση του καλύτερου συμβιβασμού μεταξύ ανταγωνιστικών χαρακτηριστικών για μια συγκεκριμένη εφαρμογή.

Οι μηχανικοί πρέπει να αξιολογήσουν αρκετούς κρίσιμους παράγοντες για να λάβουν μια ενημερωμένη απόφαση. Αυτοί οι παράγοντες καθορίζουν πώς θα λειτουργήσει η φόρμα και πόσο θα διαρκέσει στην παραγωγή. Η παράλειψη οποιουδήποτε από αυτούς μπορεί να οδηγήσει σε πρόωρη βλάβη του εργαλείου, δαπανηρές διακοπές και ασυνεπή ποιότητα εξαρτημάτων. Οι κύριοι παράγοντες περιλαμβάνουν:

- Θερμοκρασία Λειτουργίας: Αυτή είναι η πρώτη και σημαντικότερη διάκριση. Πρόκειται για διαδικασία ψυχρής κατεργασίας, όπως η διαμόρφωση με κοπή, ή για διαδικασία θερμής κατεργασίας, όπως το σφυρήλατο; Τα χάλυβες θερμής κατεργασίας, όπως ο H13, είναι υποχρεωτικοί για περιβάλλοντα υψηλής θερμοκρασίας, ενώ οι χάλυβες ψυχρής κατεργασίας προσφέρουν μεγαλύτερη σκληρότητα για λειτουργίες σε θερμοκρασία δωματίου.

- Αντοχή στη φθορά έναντι αντοχής: Αυτή είναι η κλασική ανταλλαγή κατά την επιλογή χαλύβων εργαλείων. Η υψηλή αντίσταση στη φθορά (ιδανική για κοπή και διαμόρφωση) επιτυγχάνεται συνήθως με υψηλή σκληρότητα και περιεκτικότητα σε καρβίδια, κάτι που μπορεί να καταστήσει το χάλυβα πιο εύθραυστο. Η υψηλή αντοχή (ιδανική για εφαρμογές κρούσης) απαιτεί έναν χάλυβα που μπορεί να παραμορφωθεί ελαφρώς χωρίς να σπάσει, συχνά εις βάρος κάποιας αντίστασης στη φθορά.

- Απαιτούμενη σκληρότητα (HRC): Η επιθυμητή σκληρότητα, που μετράται στην κλίμακα Rockwell C, πρέπει να καθοριστεί βάσει της εφαρμογής. Ένα μήτρα κοπής μπορεί να απαιτεί σκληρότητα 60-62 HRC για να διατηρήσει αιχμηρή άκρη, ενώ μια μήτρα διαμόρφωσης μπορεί να επικαμπτυστεί σε ελαφρώς χαμηλότερη σκληρότητα για να αυξήσει την αντοχή της.

- Διαστασιακή Σταθερότητα: Για πολύπλοκα και υψηλής ακρίβειας μήτρες, είναι κρίσιμο το γεγονός ότι το χάλυβας διατηρεί το σχήμα και το μέγεθός του κατά τη διάρκεια της θερμικής επεξεργασίας. Οι χάλυβες που σκληραίνονται στον αέρα, όπως ο A2, είναι γνωστοί για την εξαιρετική διαστασιακή τους σταθερότητα, ελαχιστοποιώντας την παραμόρφωση και μειώνοντας την ανάγκη για ακριβή μηχανική κατεργασία μετά τη θερμική επεξεργασία.

- Κόστος και μηχανική κατεργασιμότητα: Ενώ η απόδοση είναι πρωταρχικής σημασίας, το προϋπολογισμός αποτελεί πάντα παράγοντα. Οι ιδιαίτερα κραματωμένοι, υψηλής απόδοσης χάλυβες είναι ακριβότεροι και μπορεί να είναι δυσκολότεροι στη μηχανική κατεργασία σε σύγκριση με απλούστερους βαθμούς. Το συνολικό κόστος, συμπεριλαμβανομένων του πρώτου υλικού, της μηχανικής κατεργασίας και της θερμικής επεξεργασίας, πρέπει να ζυγιστεί σε σχέση με την αναμενόμενη διάρκεια ζωής και απόδοση της μήτρας.

Για να το εφαρμόσουμε στην πράξη, εξετάστε το εξής σενάριο: για ένα πετσί σφυρίχτησης μεγάλου όγκου που παράγει απλές αυτοκινητοβιομηχανικές στήριξεις (επεξεργασία σε κρύο), η βασική ανησυχία είναι η φθορά από το ακαθαρτικό. Το D2 θα ήταν ισχυρός υποψήφιος λόγω της εξαιρετικής αντοχής στην φθορά. Ωστόσο, αν το ίδιο πετράδι είχε κοφτερές εσωτερικές γωνίες ή χρησιμοποιούνταν για να σχηματίσουν ένα υψηλής αντοχής χάλυβα, ο κίνδυνος θραύσης θα αυξανόταν. Σε αυτή την περίπτωση, η πιο σκληρή A2 ή ακόμη και η S7 μπορεί να είναι καλύτερη επιλογή για την πρόληψη πρόωρης βλάβης, ακόμη και αν απαιτεί συχνότερη οξύνωση. Πριν ολοκληρώσει ένα υλικό, ένας σχεδιαστής πρέπει πάντα να κάνει αυτές τις βασικές ερωτήσεις:

- Ποια είναι η κύρια κατάσταση βλάβης που πρέπει να αποτρέψω (φθορά, θραύσματα, ρωγμές ή θερμική παραμόρφωση);

- Ποια είναι η μέγιστη θερμοκρασία και οι δυνάμεις πρόσκρουσης που θα βιώσει το ζεύγος;

- Πόσο κρίσιμη είναι η ακρίβεια των διαστάσεων μετά τη θερμική επεξεργασία;

- Ποιο είναι το στόχο για τον όγκο παραγωγής και την αναμενόμενη διάρκεια ζωής του πίνακα;

- Ποιο είναι το συνολικό προϋπολογισμό για υλικό, μηχανήματα και επεξεργασία;

Συχνές Ερωτήσεις

1. Ποιος χάλυβας εργαλείου χρησιμοποιείται για ψύξη με έγχυση;

Το πιο συνηθισμένο εργαλειοχάλυβα για τη χύτευση με καλούπι είναι ο H13. Ανήκει στην κατηγορία χαλύβων για υψηλές θερμοκρασίες (σειρά Η) και έχει σχεδιαστεί ειδικά για να αντέχει τις υψηλές θερμοκρασίες και τη θερμική κυκλικότητα που ενέχονται στη διαδικασία χύτευσης με καλούπι. Η εξαιρετική του συνδυασμένη αντοχή σε κόκκινη σκληρότητα, σε θραύση και σε θερμική κόπωση τον καθιστά ιδανικό για την επεξεργασία των τήγματος μετάλλων όπως το αλουμίνιο και το ψευδάργυρο, χωρίς να ραγίζει ή να μαλακώνει πρόωρα.

2. Ποιος χάλυβας χρησιμοποιείται για καλούπια;

Χρησιμοποιείται μια μεγάλη ποικιλία εργαλειοχαλύβων για καλούπια, ανάλογα με την εφαρμογή. Για εφαρμογές ψυχρής επεξεργασίας όπως διαμόρφωση και εμφάνιση, οι D2 και A2 είναι συνηθισμένες επιλογές. Για διεργασίες υψηλής θερμοκρασίας όπως η ελαστική κατεργασία και η χύτευση με καλούπι, ο H13 είναι το βιομηχανικό πρότυπο. Για εφαρμογές που απαιτούν υψηλή αντοχή σε κρούση, χρησιμοποιείται συχνά ο χάλυβας S7 ανθεκτικός στις κρούσεις. Η συγκεκριμένη επιλογή εξαρτάται από παράγοντες όπως η θερμοκρασία λειτουργίας, οι απαιτήσεις φθοράς και τα φορτία κρούσης.

3. Ποια είναι η διαφορά μεταξύ χάλυβα καλουπιού και εργαλειοχάλυβα;

Το εργαλειοχάλυβας είναι η ευρεία κατηγορία χαλύβων που σχεδιάζονται για την κατασκευή εργαλείων. Ο χάλυβας καλουπιών είναι ένος όρος που χρησιμοποιείται συχνά για να αναφερθεί σε συγκεκριμένες ποιότητες εργαλειοχάλυβα που είναι ιδιαίτερα κατάλληλες για την κατασκευή καλουπιών. Στην ουσία, όλοι οι χάλυβες καλουπιών είναι εργαλειοχάλυβες, αλλά δεν όλοι οι εργαλειοχάλυβες είναι βελτιστοποιημένοι για την κατασκευή καλουπιών. Οι χάλυβες καλουπιών επιλέγονται λόγω του συγκεκριμένου συνδυασμού υψηλής σκληρότητας, αντοχής στη φθορά, του ψαθυρότητας και, στην περίπτωση των καλουπιών θερμής επεξεργασίας, θερμικής σταθερότητας.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —