Βασικός Έλεγχος Προμηθευτή για Γρήγορη Πρωτοτυποποίηση Αυτοκινήτων

Βασικός Έλεγχος Προμηθευτή για Γρήγορη Πρωτοτυποποίηση Αυτοκινήτων

TL·DR

Ένας ολοκληρωμένος έλεγχος προμηθευτή για την ταχεία πρωτοτυποποίηση στον τομέα του αυτοκινήτου πρέπει να αξιολογεί με αυστηρότητα τέσσερις βασικούς τομείς: τεχνικές δυνατότητες, εμπειρογνωμοσύνη σε υλικά, συστήματα ελέγχου ποιότητας και ανάλυση Σχεδιασμού για Ευκολία Κατασκευής (DFM). Η επιλογή ενός συνεργάτη με αποδεδειγμένη εμπειρία στον τομέα του αυτοκινήτου είναι κρίσιμη για τη διασφάλιση της συμμόρφωσης με τα πρότυπα του κλάδου, τη διαχείριση πολύπλοκων γεωμετριών και την επιτυχής κλιμάκωση από ένα μοναδικό πρωτότυπο σε ποιότητα παραγωγής.

Βασικά Κριτήρια Αξιολόγησης: Τεχνικές Δυνατότητες και Υλικά

Το πρώτο βήμα στην αξιολόγηση ενός πιθανού προμηθευτή γρήγορης πρωτοτυποποίησης είναι μια εξονυχιστική αξιολόγηση των βασικών δυνατοτήτων του. Αυτό ξεπερνά απλώς μια λίστα μηχανημάτων· αφορά την κατανόηση του αν η τεχνολογία και το απόθεμα υλικών τους μπορούν να καλύψουν τις αυστηρές απαιτήσεις της αυτοκινητοβιομηχανίας. Η τεχνική επάρκεια ενός προμηθευτή επηρεάζει άμεσα την ακρίβεια, την ανθεκτικότητα και τη λειτουργική απόδοση των πρωτοτύπων σας, τα οποία είναι απαραίτητα για ουσιαστική επαλήθευση και δοκιμές.

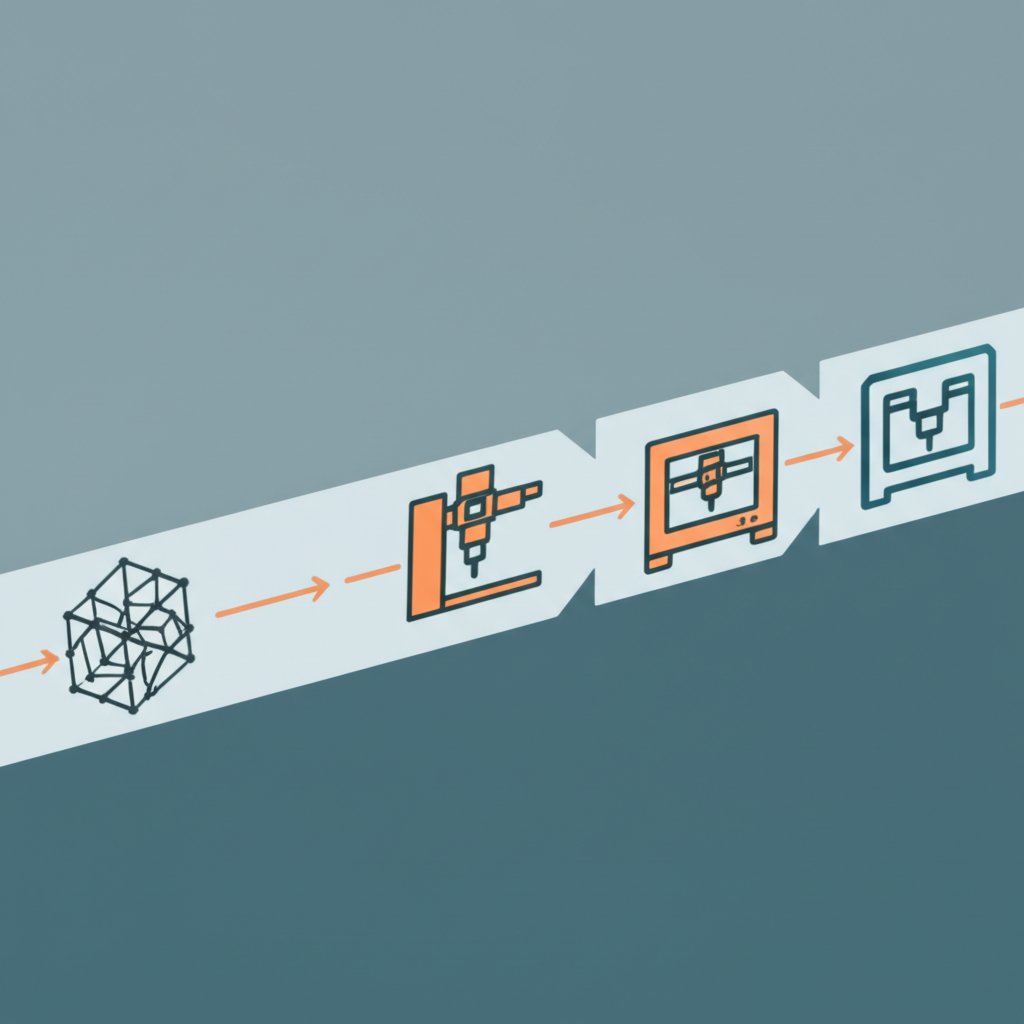

Ένας ικανός συνεργάτης θα πρέπει να προσφέρει μια ποικίλη γκάμα τεχνολογιών πρωτοτυποποίησης. Αυτό εξασφαλίζει ότι μπορούν να προτείνουν τη βέλτιστη διαδικασία για τις συγκεκριμένες ανάγκες σας, αντί να αναγκάζουν το έργο σας να ταιριάζει στις περιορισμένες δυνατότητές τους. Σύμφωνα με έναν οδηγό από Uidearp , οι βασικές τεχνολογίες που πρέπει να αναζητήσετε περιλαμβάνουν CNC Κατεργασία για εξαιρετικά ακριβείς μεταλλικά και πλαστικά εξαρτήματα, καθώς και διάφορες μεθόδους τρισδιάστατης εκτύπωσης όπως Ηλεκτροφωτογραφία (SLA) για λεπτομέρειες υψηλής ακρίβειας, Επιλεκτική Συμπύκνωση με Λέιζερ (SLS) για ανθεκτικά λειτουργικά εξαρτήματα, και Μοντελοποίηση με Εξέλιξη Υλικού (FDM) για πρώιμες εκδόσεις εννοιών. Κάθε τεχνολογία διαθέτει ξεχωριστά πλεονεκτήματα όσον αφορά την ταχύτητα, το κόστος, τις ιδιότητες των υλικών και την ακρίβεια, έτσι ένας προμηθευτής με πολλαπλές επιλογές μπορεί να παρέχει πιο εξατομικευμένες λύσεις.

Εξίσου σημαντική είναι η επιλογή υλικών και η εμπειρογνωμοσύνη του προμηθευτή. Ο αυτοκινητοβιομηχανικός τομέας χρησιμοποιεί μεγάλη ποικιλία υλικών, από πλαστικά για παραγωγή έως ειδικές μεταλλικές κράμες. Ο επιλεγμένος προμηθευτής σας πρέπει όχι μόνο να διαθέτει αυτά τα υλικά, αλλά επίσης να διαθέτει την εμπειρογνωμοσύνη για να συμβουλεύσει για την καλύτερη επιλογή για την εφαρμογή σας, λαμβάνοντας υπόψη παράγοντες όπως η εφελκυστική αντοχή, η αντίσταση στη θερμότητα και το βάρος. Για έργα που επικεντρώνονται στην ελαφρύνση και τη δομική ακεραιότητα, η συνεργασία με ειδικό μπορεί να είναι ανεκτίμητη. Για παράδειγμα, όταν το έργο σας απαιτεί εξαρτήματα με ακριβή μηχανική σχεδίαση, μπορείτε να εξετάσετε προσαρμοσμένα αλουμινένια ελάσματα από έναν αξιόπιστο συνεργάτη όπως η Shaoyi Metal Technology , η οποία προσφέρει ολοκληρωμένη υπηρεσία από την πρωτοτυποποίηση έως την παραγωγή στο πλαίσιο αυστηρού πιστοποιημένου συστήματος ποιότητας IATF 16949.

Εξασφάλιση Ποιότητας και Δυνατότητας Κατασκευής: Σταθμοί DFM και Ελέγχου Ποιότητας

Πέρα από τη φυσική δημιουργία ενός εξαρτήματος, ένας πρωτοκλασάτος προμηθευτής προσθέτει αξία διασφαλίζοντας ότι το σχέδιο είναι βελτιστοποιημένο για την παραγωγή και πληροί αυστηρά πρότυπα ποιότητας. Εδώ ακριβώς το Design for Manufacturability (DFM) και μια ισχυρή διαδικασία Ελέγχου Ποιότητας (QC) γίνονται υποχρεωτικά κριτήρια. Η παράλειψη αυτών των τομέων μπορεί να οδηγήσει σε πρωτότυπα που είναι αδύνατο να παραχθούν μαζικά οικονομικά ή σε εξαρτήματα που αποτυγχάνουν υπό πραγματικές συνθήκες δοκιμής, προκαλώντας σημαντικές καθυστερήσεις και υπερβάσεις προϋπολογισμού.

Το Design for Manufacturability (DFM) είναι μια κρίσιμη ανάλυση σε πρώιμο στάδιο, κατά την οποία ο προμηθευτής ελέγχει το σχέδιό σας για να εντοπίσει πιθανές προκλήσεις στην κατασκευή. Όπως τονίζεται σε μια λίστα ελέγχου πρωτοτυποποίησης από HLH Sheet Metal , η ενσωμάτωση των κατευθυντήριων γραμμών DFM από την αρχή μπορεί να αποτρέψει προβλήματα όπως ρωγμές, διαστασιακή αστάθεια ή περιττή πολυπλοκότητα που αυξάνει το κόστος. Ένας προληπτικός προμηθευτής θα παρέχει αναφορά DFM που προτείνει τροποποιήσεις για βελτίωση της δυνατότητας κατασκευής, όπως η ρύθμιση του πάχους τοιχώματος, η βελτιστοποίηση των γωνιών απόσπασης ή η απλοποίηση της γεωμετρίας χωρίς θυσία της λειτουργικότητας. Αυτός ο επαναληπτικός βρόχος συνεργασίας είναι χαρακτηριστικό αληθινού συνεργάτη παραγωγής, όχι απλώς ενός υπηρεσιακού γραφείου.

Μια δομημένη διαδικασία Ελέγχου Ποιότητας (QC) παρέχει την απαραίτητη επαλήθευση ότι τα εξαρτήματα πληρούν ακριβώς τις προδιαγραφές σας. Αυτό το σύστημα πρέπει να περιλαμβάνει πολλαπλούς ελέγχους, ή σταθμούς αναφοράς, καθ' όλη τη διάρκεια της διαδικασίας παραγωγής. Βασικά στοιχεία του ελέγχου ποιότητας περιλαμβάνουν την πιστοποίηση εισερχόμενων υλικών για την επαλήθευση βαθμών κραμάτων ή πολυμερών, ενδιάμεσους ελέγχους για την έγκαιρη ανίχνευση αποκλίσεων και τελικό διαστατικό και λειτουργικό έλεγχο πριν την αποστολή. Για αυτοκινητιστικές εφαρμογές, αυτή η διαδικασία πρέπει να τεκμηριώνεται με μεγάλη προσοχή για να εξασφαλιστεί η επισημάνσιμη ιχνηλασιμότητα και η συμμόρφωση με τα πρότυπα του κλάδου.

Συμμόρφωση και Ετοιμότητα Παραγωγής για Αυτοκίνητα

Η αυτοκινητοβιομηχανία λειτουργεί υπό ορισμένα από τα αυστηρότερα πρότυπα ποιότητας και συμμόρφωσης στη βιομηχανική παραγωγή. Ένα εργαστήριο πρωτοτύπων γενικής χρήσης ενδέχεται να μην διαθέτει την απαιτούμενη εμπειρία ή πιστοποιήσεις για να ανταποκριθεί σε αυτές τις απαιτήσεις. Ως εκ τούτου, είναι κρίσιμο να αξιολογηθεί η συγκεκριμένη εμπειρία ενός προμηθευτή στον αυτοκινητοβιομηχανικό τομέα και η ετοιμότητά του να μεταβεί από ένα μοναδικό πρωτότυπο σε μια διαδικασία έτοιμη για παραγωγή, όπως η Διαδικασία Έγκρισης Εξαρτημάτων Παραγωγής (PPAP).

Η εξοικείωση ενός προμηθευτή με τις απαιτήσεις του κλάδου του αυτοκινήτου αποτελεί σημαντικό πλεονέκτημα. Οι έμπειροι συνεργάτες κατανοούν την ανάγκη για ακριβείς ανοχές, εντοπισμό υλικών και την εκτεταμένη τεκμηρίωση που απαιτείται από τους κατασκευαστές αυτοκινήτων (OEM). Σύμφωνα με μια επισκόπηση των ελεγκτικών λιστών παραγωγής από Φάλκονι , ένας έλεγχος ελέγχου προμηθευτή είναι μια βασική διαδικασία για την ελάττωση των κινδύνων στην αλυσίδα εφοδιασμού και τη διατήρηση των προτύπων ποιότητας. Διερευνήστε την ιστορία τους με αυτοκινητιστικούς πελάτες και την κατανόησή τους για πρότυπα όπως το IATF 16949, το οποίο διέπει τα συστήματα διαχείρισης ποιότητας για προμηθευτές αυτοκινήτων. Η εμπειρία αυτή διασφαλίζει ότι μιλούν την ίδια γλώσσα και προβλέπουν την αυστηρή επικύρωση που απαιτείται για εξαρτήματα που χρησιμοποιούνται σε οχήματα.

Επιπλέον, λάβετε υπόψη τη δυνατότητα του προμηθευτή να υποστηρίξει όλο τον κύκλο ζωής του έργου σας. Ενώ η άμεση ανάγκη είναι ένα πρωτότυπο, ο τελικός στόχος συχνά είναι η παραγωγή σε μικρές ή μεγάλες ποσότητες. Ένας προμηθευτής που μπορεί να καλύψει αυτό το κενό προσφέρει τεράστια αξία. Μπορεί να χρησιμοποιήσει τη φάση του πρωτοτύπου για να βελτιώσει τα εργαλεία, να βελτιστοποιήσει τις ροές εργασίας παραγωγής και να προετοιμάσει τα απαραίτητα έγγραφα για μια ομαλή μετάβαση. Αυτή η προνοητικότητα εμποδίζει την ακριβή και χρονοβόρα διαδικασία επανεπιλογής και επανεπικύρωσης ενός νέου παραγωγικού εταίρου όταν έρθει η ώρα να γίνει κλιμάκωση.

Ο Πλήρης Έλεγχος για τους Προμηθευτές Πρωτοτύπων Αυτοκινήτων

Για να αξιολογήσετε και να επιλέξετε συστηματικά τον κατάλληλο συνεργάτη, χρησιμοποιήστε αυτόν τον εκτενή κατάλογο ελέγχου. Συγκεντρώνει τα βασικά κριτήρια σε δραστικές ερωτήσεις, βοηθώντας σας να πραγματοποιήσετε μια ολοκληρωμένη και συνεκτική αξιολόγηση κάθε πιθανού προμηθευτή.

| Κριτήριο Αξιολόγησης | Βασικές Ερωτήσεις προς τον Προμηθευτή | Σημασία στον Τομέα του Αυτοκινήτου |

|---|---|---|

| Τεχνικές ικανότητες |

|

Διασφαλίζει ότι ο προμηθευτής μπορεί να παράγει εξαρτήματα με την απαιτούμενη ακρίβεια, ολοκλήρωση και μηχανικές ιδιότητες για λειτουργική δοκιμή. |

| Ειδικότητα Υλικών |

|

Κρίσιμο για την επαλήθευση της απόδοσης σε πραγματικές συνθήκες, όπως θερμότητα, δόνηση και έκθεση σε χημικά. |

| Σχεδιασμός για Παραγωγικότητα (DFM) |

|

Μειώνει το κόστος παραγωγής, μειώνει τους χρόνους παράδοσης και προλαμβάνει ακριβά σφάλματα σχεδιασμού πριν γίνει η κατασκευή των καλουπιών. |

| Έλεγχος Ποιότητας & Έλεγχος |

|

Εξασφαλίζει ότι τα εξαρτήματα πληρούν αυστηρές διαστατικές και λειτουργικές προδιαγραφές, διασφαλίζοντας την ασφάλεια και την αξιοπιστία. |

| Εμπειρία στην Αυτοκινητοβιομηχανία |

|

Δείχνει ότι κατανοείτε τα υψηλά πρότυπα του κλάδου όσον αφορά την τεκμηρίωση, την εντοπισιμότητα και την ποιότητα. |

| Διαχείριση Έργου & Υποστήριξη |

|

Διασφαλίζει σαφή επικοινωνία, γρήγορη ανταπόκριση και ευελιξία, που είναι απαραίτητα για γρήγορους κύκλους ανάπτυξης. |

| Δυνατότητα κλιμάκωσης προς παραγωγή |

|

Ένας συνεργάτης που μπορεί να κλιμακωθεί εξοικονομεί χρόνο και πόρους, αποφεύγοντας την ανάγκη εύρεσης και πιστοποίησης ενός νέου προμηθευτή για την παραγωγή. |

Λήψη της τελικής απόφασης για τον προμηθευτή

Η επιλογή προμηθευτή γρήγορης πρωτοτυποποίησης για ένα αυτοκινητιστικό έργο είναι μια στρατηγική απόφαση που επηρεάζει ολόκληρο τον κύκλο ζωής ανάπτυξης του προϊόντος σας. Ενώ οι τεχνικές προδιαγραφές αποτελούν τη βάση, ο σωστός συνεργάτης παρέχει επίσης ανεκτίμητη εμπειρογνωμοσύνη στην κατασκευασιμότητα, τη διασφάλιση ποιότητας και τη συμμόρφωση με τις απαιτήσεις του κλάδου. Χρησιμοποιώντας μια δομημένη λίστα ελέγχου για να καθοδηγήσετε την αξιολόγησή σας, μπορείτε να υπερβείτε την απλή σύγκριση προσφορών και αντ' αυτού να αξιολογήσετε την ικανότητα ενός προμηθευτή να λειτουργεί ως πραγματική επέκταση της ομάδας μηχανικών σας. Αυτή η συστηματική προσέγγιση διασφαλίζει ότι θα επιλέξετε έναν συνεργάτη ο οποίος όχι μόνο παραδίδει εξαρτήματα υψηλής ποιότητας γρήγορα, αλλά συμβάλλει επίσης σε μια ομαλότερη και πιο οικονομικά αποδοτική διαδρομή προς την παραγωγή.

Συχνές Ερωτήσεις

1. Ποιος είναι ένας λογικός χρόνος ολοκλήρωσης για ένα αυτοκινητιστικό πρωτότυπο;

Οι χρόνοι ολοκλήρωσης μπορεί να διαφέρουν σημαντικά ανάλογα με την πολυπλοκότητα του εξαρτήματος, την επιλεγμένη τεχνολογία και τη διαθεσιμότητα των υλικών. Για πολλές διαδικασίες τρισδιάστατης εκτύπωσης, οι προμηθευτές μπορούν συχνά να παραδώσουν εξαρτήματα εντός 2 έως 7 ημερών. Ωστόσο, για πιο πολύπλοκα εξαρτήματα που κατασκευάζονται με CNC ή για εκείνα που απαιτούν συγκεκριμένη μετα-επεξεργασία, ο χρόνος παράδοσης μπορεί να είναι μεγαλύτερος. Πάντα επιβεβαιώνετε τους χρόνους με τον προμηθευτή σας εκ των προτέρων.

2. Πώς μπορώ να επαληθεύσω την εμπειρία ενός προμηθευτή στον κλάδο;

Ο πιο αποτελεσματικός τρόπος επαλήθευσης της εμπειρίας είναι να ζητήσετε συγκεκριμένες μελέτες περίπτωσης ή παραδείγματα προηγούμενων έργων στον τομέα της αυτοκινητοβιομηχανίας. Μπορείτε επίσης να ρωτήσετε για τις πιστοποιήσεις τους, όπως το IATF 16949, το οποίο αφορά ειδικά τη διαχείριση της ποιότητας στην αυτοκινητοβιομηχανία. Τέλος, η ζήτηση μαρτυρικών βεβαιώσεων ή αναφορών από πελάτες μπορεί να παρέχει άμεση εποπτεία στο ιστορικό και την αξιοπιστία τους.

3. Ποια είναι η διαφορά μεταξύ ενός πρωτοτύπου και ενός εξαρτήματος έτοιμου για παραγωγή;

Ένα πρωτότυπο χρησιμοποιείται κυρίως για την επαλήθευση της μορφής, της αντιστοιχίας και της λειτουργικότητας, και μπορεί να κατασκευαστεί με διαδικασίες ή υλικά που διαφέρουν από το τελικό προϊόν. Ένα εξάρτημα έτοιμο για παραγωγή, όπως ορίζεται στο πλαίσιο μιας διαδικασίας Εισαγωγής Νέου Προϊόντος (NPI), κατασκευάζεται με ακριβώς τα ίδια υλικά, εργαλεία και ελέγχους ποιότητας που θα χρησιμοποιηθούν για τη μαζική παραγωγή. Στόχος της φάσης πρωτοτυποποίησης είναι η βελτίωση του σχεδιασμού μέχρι να είναι έτοιμος για αυτήν τη μετάβαση.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —