Αποκωδικοποίηση των Προτύπων Δοκιμής Ελεγκτικού Βραχίονα Από Σφυρηλατημένο Χάλυβα

TL·DR

Τα πρότυπα δοκιμής για ελεγκτικούς βραχίοντες από σφυρηλατημένο χάλυβα δεν αποτελούν έναν ενιαίο, παγκόσμιο κώδικα, αλλά μια συλλογή τεχνικών διαδικασιών που ορίζονται από μηχανικούς φορείς όπως το SAE International και από τους επί μέρους κατασκευαστές οχημάτων. Αυτές οι αυστηρές δοκιμές αξιολογούν κρίσιμα μεγέθη απόδοσης, όπως η δυσκαμψία, η παραμόρφωση, η αντοχή και η αντοχή σε συγκρούσεις, προκειμένου να εξασφαλίζεται η ασφάλεια, η ανθεκτικότητα του οχήματος και η συμμόρφωση με τις προδιαγραφές πρωτότυπου εξοπλισμού (OE).

Ορισμός Ελεγκτικών Βραχιόνων Από Σφυρηλατημένο Χάλυβα: Χαρακτηριστικά και Αναγνώριση

Ένα ελαστικό μεταλλικό μοχλός ελέγχου από χάλυβα είναι ένα σημαντικό εξάρτημα του συστήματος ανάρτησης ενός οχήματος, το οποίο συνδέει το πλαίσιο με τη μονάδα του τροχού. Κατασκευάζεται με τη διαδικασία της διαμόρφωσης και συγκόλλησης ελάσματος χάλυβα σε μια κοίλη, άκαμπτη δομή. Αυτή η διαδικασία είναι ιδιαίτερα οικονομική, γεγονός που καθιστά τα ελαστικά μεταλλικά μοχλά από χάλυβα μια συνηθισμένη επιλογή για πολλά σύγχρονα επιβατικά αυτοκίνητα και φορτηγά. Το κύριο πλεονέκτημα είναι η ισορροπία ανάμεσα στην αντοχή και το χαμηλό κόστος παραγωγής, επιτρέποντας ευρεία χρήση σε μαζικά παραγόμενα οχήματα. Ωστόσο, μπορεί να είναι πιο ευάλωτα στη σκουριά σε σύγκριση με εναλλακτικές λύσεις όπως ο χυτοσίδηρος ή το αλουμίνιο, εάν η προστατευτική επίστρωση υποστεί βλάβη.

Η παραγωγή αυτών των εξαρτημάτων αποτελεί ένα ακριβές μηχανολογικό έργο. Η παραγωγή μεγάλων όγκων περιλαμβάνει τη διαμόρφωση ελάσματος με κοπή σε δύο ημι-κελύφη, τα οποία στη συνέχεια συγκολλώνται μαζί. Αυτή η διαδικασία πρέπει να ελέγχεται προσεκτικά για να εξασφαλιστεί η δομική ακεραιότητα και η συνεπής απόδοση. Για κατασκευαστές αυτοκινήτων που αναζητούν ακρίβεια στην κοπή μετάλλου, ειδικευμένοι πάροχοι προσφέρουν ολοκληρωμένες λύσεις, από την πρωτοτυποποίηση μέχρι τη μαζική παραγωγή. Για παράδειγμα, Shaoyi (Ningbo) Metal Technology Co., Ltd. αποτελεί παράδειγμα αυτής της εμπειρογνωμοσύνης, αξιοποιώντας προηγμένες αυτοματοποιημένες εγκαταστάσεις και πιστοποίηση IATF 16949 για την παράδοση εξαρτημάτων υψηλής ποιότητας για πολύπλοκες εφαρμογές αυτοκινήτων.

Η αναγνώριση ενός συμπιεσμένου χαλύβδινου βραχίονα ελέγχου σε ένα όχημα είναι εύκολη με μερικά οπτικά στοιχεία. Σε αντίθεση με την τραχύτερη επιφάνεια των χυτών εξαρτημάτων, οι συμπιεσμένοι χαλύβδινοι βραχίονες έχουν συνήθως λεία επιφάνεια και μια ξεκάθαρη συγκολλημένη ραφή κατά μήκος τους. Το να γνωρίζετε πώς να τους αναγνωρίσετε είναι απαραίτητο για τη συντήρηση και τις αναβαθμίσεις, ειδικά σε οχήματα όπως το Chevy Silverado ή το GMC Sierra, όπου χρησιμοποιήθηκαν διαφορετικά υλικά κατά τα διάφορα μοντέλα.

Για να επιβεβαιώσετε αν το όχημά σας έχει συμπιεσμένους χαλύβδινους βραχίονες ελέγχου, ψάξτε για τα ακόλουθα χαρακτηριστικά:

- Επίστρωση: Συνήθως έχουν γυαλιστερό μαύρο βαψίμο για αντίσταση στη διάβρωση.

- Υφή Επιφάνειας: Η επιφάνεια είναι γενικά λεία, σε αντίθεση με την τραχιά υφή του χυτοσίδηρου ή του χυτού αλουμινίου.

- Κατασκευή: Μια ορατή συγκολλημένη ραφή, εκεί που ενώνονται τα δύο συμπιεσμένα μισά, είναι ξεκάθαρος δείκτης.

- Δοκιμή Υλικού: Μια απλή δοκιμή με μαγνήτη μπορεί να βοηθήσει· ένας μαγνήτης θα προσκολληθεί σταθερά στο χάλυβα, αλλά όχι στο αλουμίνιο.

Το Περιβάλλον των Προτύπων Δοκιμής Οχημάτων για Βραχίονες Ελέγχου

Δεν υπάρχει ένα μοναδικό, δημόσια προσβάσιμο, καθολικό πρότυπο για τη δοκιμή σταμπαρισμένων ελαστικών ατράκτων από χάλυβα. Αντίθετα, τα κριτήρια απόδοσης και ασφάλειας διέπονται από ένα περίπλοκο πλαίσιο εσωτερικών προδιαγραφών του κατασκευαστή και κατευθυντήριες οδηγίες που αναπτύσσονται από οργανισμούς του κλάδου. Οργανισμοί όπως SAE International εργάζονται για την ανάπτυξη τυποποιημένων διαδικασιών δοκιμής που μπορούν να χρησιμοποιηθούν σε όλο τον κλάδο για την αξιολόγηση βασικών χαρακτηριστικών όπως η δυσκαμψία, η παραμόρφωση και η αντοχή. Ωστόσο, αυτές συχνά λειτουργούν ως βασικό σημείο αναφοράς ή ως μεθοδολογικός οδηγός και όχι ως υποχρεωτικός, καθολικός κώδικας.

Η πλειονότητα των προτύπων δοκιμών είναι ιδιόκτητη των Κατασκευαστών Πρωτογενούς Εξοπλισμού (OEM), όπως η Ford, η GM και άλλοι. Κάθε κατασκευαστής αυτοκινήτων αναπτύσσει το δικό του λεπτομερές σύνολο απαιτήσεων και πρωτοκόλλων δοκιμών, τα οποία προσαρμόζονται στη συγκεκριμένη πλατφόρμα οχήματος, το βάρος της, την προβλεπόμενη χρήση και τους στόχους ασφάλειας σε περίπτωση σύγκρουσης. Αυτά τα εσωτερικά πρότυπα είναι εξαιρετικά εμπιστευτικά και καθορίζουν με ακρίβεια τα μετρήσιμα κριτήρια απόδοσης που πρέπει να πληροί ένας βραχίονας ελέγχου του προμηθευτή για να εγκριθεί για παραγωγή. Αυτό εξασφαλίζει ότι κάθε εξάρτημα θα λειτουργεί με προβλέψιμο τρόπο εντός των ενσωματωμένων συστημάτων ασφάλειας και ανάρτησης του οχήματος.

Αυτά τα πρότυπα είναι θεμελιώδους σημασίας για τη διασφάλιση της ασφάλειας και της αντοχής του οχήματος. Ένας βραχίονας ελέγχου πρέπει να είναι σε θέση να αντέχει τεράστιες δυνάμεις κατά τη στροφή, το φρενάρισμα και τις προσκρούσεις χωρίς να αποτύχει. Οι δοκιμές επιβεβαιώνουν ότι το εξάρτημα δεν θα λυγίσει ή θα σπάσει υπό ακραία φορτία και θα παραμορφωθεί με προβλέψιμο τρόπο κατά τη διάρκεια σύγκρουσης, ώστε να βοηθήσει στη διαχείριση της ενέργειας της σύγκρουσης. Όπως αναφέρεται σε έρευνα του Politecnico di Torino , η συμμόρφωση με διεθνή πρότυπα δοκιμών είναι απαραίτητη για την επικύρωση της απόδοσης βραχιόνων από καινοτόμα ή υβριδικά υλικά. Αυτή η αυστηρή επικύρωση διασφαλίζει ότι κάθε βραχίονας ελέγχου, είτε είναι από χαλυβδόφυλλο είτε από άλλο υλικό, πληροί αυστηρά κριτήρια ασφάλειας και απόδοσης.

Βασικές Διαδικασίες Δοκιμών: Από τη Δυσκαμψία μέχρι την Αντοχή σε Συγκρούσεις

Για να επικυρωθεί η απόδοση ενός βραχίονα ελέγχου από χαλυβδόφυλλο, οι μηχανικοί χρησιμοποιούν μια σειρά από αυστηρές δοκιμές που προσομοιώνουν πραγματικές συνθήκες. Αυτές οι διαδικασίες σχεδιάζονται για να μετρήσουν τα πάντα, από τη βασική δυσκαμψία μέχρι τα σημεία αστοχίας υπό ακραίες τάσεις. Ο γενικός στόχος, όπως αναφέρεται σε τεχνικές εργασίες της SAE, είναι η δημιουργία ενός τυποποιημένου πλαισίου για τη δοκιμή της δυσκαμψίας, της μορφής παραμόρφωσης και της τελικής αντοχής. Οι δοκιμές αυτές μπορούν να κατηγοριοποιηθούν ευρέως σε στατικές, δυναμικές, δοκιμές κόπωσης και περιβαλλοντικές αξιολογήσεις.

Οι δοκιμές στατικής φόρτισης μετρούν τη δυσκαμψία και την παραμόρφωση του ελεγκτικού βραχίονα υπό σταθερή δύναμη. Για παράδειγμα, εφαρμόζεται μια συγκεκριμένη φόρτιση και μετράται η προκύπτουσα μετατόπιση. Ένα εξάρτημα μπορεί να θεωρηθεί ότι έχει επιτύχει αν η παραμόρφωση είναι ελάχιστη υπό σημαντική φόρτιση· μια συγκριτική δοκιμή σε βραχίονα από χυτό χάλυβα σημείωσε παραμόρφωση μόλις 0,17 mm υπό φόρτιση 32 kN. Από την άλλη πλευρά, οι δυναμικές ή δοκιμές κρούσης αξιολογούν την αντίδραση του βραχίονα σε αιφνίδιες δυνάμεις, κάτι που είναι κρίσιμο για την αξιολόγηση της αντοχής του σε σύγκρουση. Αυτές οι δοκιμές προσομοιώνουν γεγονότα όπως η πρόσκρουση σε πεζοδρόμιο ή λακκούβα και είναι ζωτικής σημασίας για τη διασφάλιση ότι το εξάρτημα αποτυγχάνει με ασφαλή και προβλέψιμο τρόπο κατά τη διάρκεια σύγκρουσης.

Η δοκιμή κόπωσης είναι ένας ακόμη κρίσιμος τομέας, όπου ο ελεγχόμενος βραχίονας υπόκειται σε εκατομμύρια κύκλους μεταβαλλόμενων φορτίων για να προσομοιωθεί η συνολική διάρκεια ζωής του. Αυτό εξασφαλίζει ότι το εξάρτημα μπορεί να αντέξει τις επαναλαμβανόμενες τάσεις της καθημερινής οδήγησης χωρίς να αναπτύξει ρωγμές ή να αποτύχει πρόωρα. Τέλος, η δοκιμή περιβαλλοντικών συνθηκών εκθέτει το βραχίονα σε συνθήκες όπως ψεκασμός αλατόνερου και υγρασία για να επαληθευτεί η αποτελεσματικότητα των επικαλύψεων ανθεκτικών στη διάβρωση, ένας σημαντικός παράγοντας για τη διάρκεια ζωής των εξαρτημάτων από χάλυβα.

Αυτές οι διαφορετικές μέθοδοι δοκιμών παρέχουν μια ολοκληρωμένη εικόνα των δυνατοτήτων ενός ελεγχόμενου βραχίονα. Ο παρακάτω πίνακας περιλαμβάνει τις βασικές κατηγορίες δοκιμών:

| Τύπος Δοκιμής | Σκοπός | Βασικά μετρούμενα μεγέθη |

|---|---|---|

| Στατική δοκιμή φορτίου | Για τη μέτρηση της αντίστασης του εξαρτήματος στην παραμόρφωση υπό σταθερή δύναμη. | Δυσκαμψία (Δύναμη έναντι Μετατόπισης), Όριο Διαρροής. |

| Δυναμική/Κρούση | Για την αξιολόγηση της απόδοσης υπό ξαφνικά, υψηλής ενέργειας φορτία, προσομοιώνοντας κρούσεις και συγκρούσεις. | Ασφάλεια σε Σύγκρουση, Τρόπος Παραμόρφωσης, Δύναμη στη Θραύση. |

| Δοκιμή Κόπωσης | Για να εξασφαλιστεί η μακροπρόθεσμη αντοχή μέσω της προσομοίωσης των επαναλαμβανόμενων κύκλων φόρτισης που αντιμετωπίζει ένα όχημα κατά τη διάρκεια της ζωής του. | Ζωή λόγω κόπωσης (Αριθμός κύκλων μέχρι την αστοχία). |

| Δοκιμασία Περιβάλλοντος | Για να αξιολογηθεί η αντίσταση του εξαρτήματος στη διάβρωση και την περιβαλλοντική υποβάθμιση. | Αποτελεσματικότητα των προστατευτικών επικαλύψεων (π.χ. βαφή, επιφανειακές επεξεργασίες). |

Σύγκριση Υλικών: Χαλυβδοέλασμα έναντι Ελασμάτων από Ριπιδωτό και Αλουμίνιο

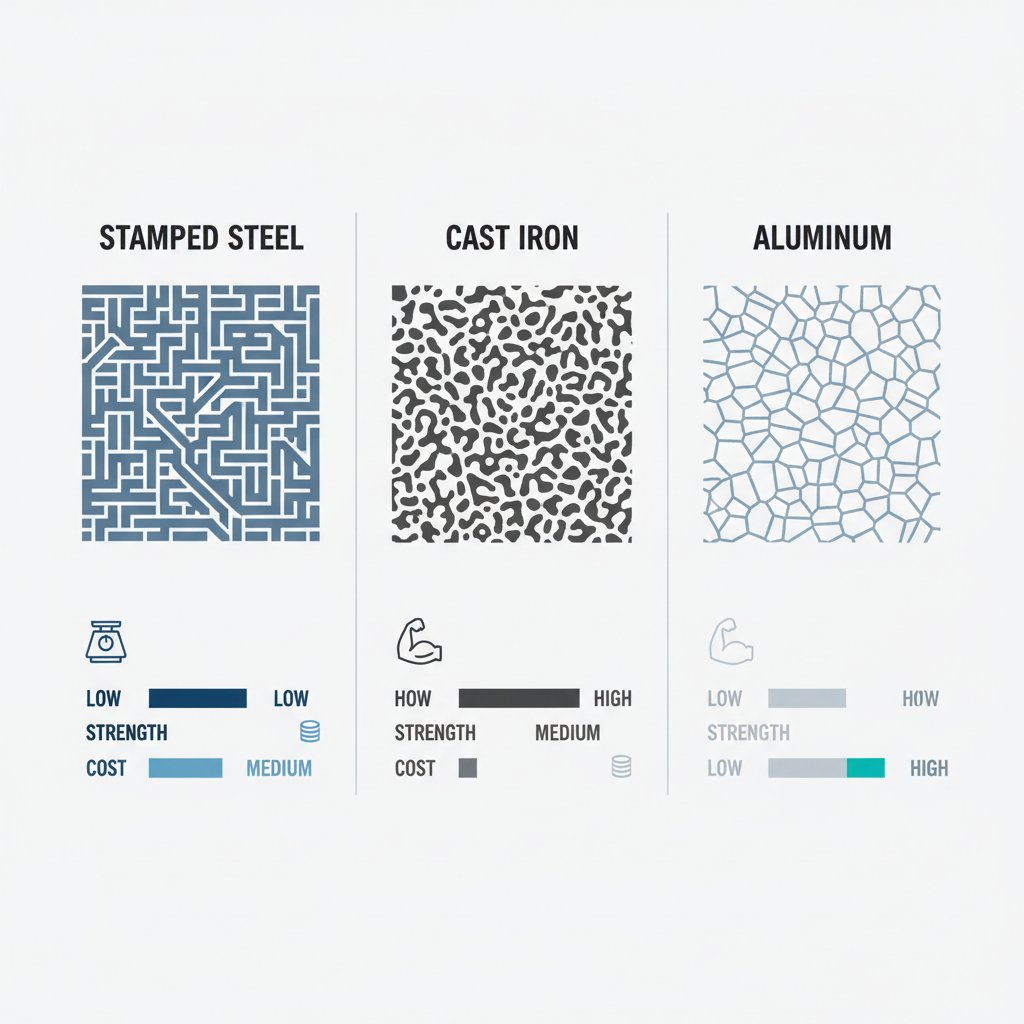

Ενώ το χαλυβδοέλασμα είναι μια δημοφιλής επιλογή για τους βραχίονες ελέγχου, οι κατασκευαστές χρησιμοποιούν συχνά και ριπιδωτό σίδηρο ή ριπιδωτό αλουμίνιο, με το καθένα από αυτά τα υλικά να προσφέρει ένα μοναδικό σύνολο πλεονεκτημάτων και μειονεκτημάτων. Η επιλογή του κατάλληλου υλικού εξαρτάται από τον προορισμό του οχήματος, τους στόχους απόδοσης και τους παράγοντες κόστους. Η απάντηση στο ερώτημα «Ποιο είναι το καλύτερο μέταλλο για τους βραχίονες ελέγχου;» απαιτεί την κατανόηση αυτών των διαφορών.

Τα στεμμένα χάλυβδινα μέρη εκτίμηση για το χαμηλό κόστος παραγωγής τους και το καλό λόγο αντοχής προς βάρος, κάνοντάς τα ιδανικά για συμβατικά επιβατικά αυτοκίνητα και φορτηγά. Ο χυτοσίδηρος, επειδή είναι πυκνότερος και ισχυρότερος, χρησιμοποιείται συχνά σε βαρέος τύπου φορτηγά και SUV, όπου η μέγιστη ανθεκτικότητα σε δύσκολες συνθήκες είναι κρίσιμη. Προσφέρει ανώτερη αντοχή και δυσκαμψία, αλλά με το κόστος μεγαλύτερου βάρους. Το χυτό αλουμίνιο προσφέρει μια ελαφριά εναλλακτική λύση, μειώνοντας σημαντικά την ανελαστική μάζα, κάτι που μπορεί να βελτιώσει τη χειριστική και την ποιότητα οδήγησης. Αυτό το καθιστά προτιμώμενη επιλογή για οχήματα υψηλών επιδόσεων και πολυτελείας, αν και συνήθως είναι πιο ακριβό και λιγότερο εύκαμπτο σε περίπτωση κρούσης σε σύγκριση με το χάλυβα.

Η επιλογή του σωστού υλικού περιλαμβάνει την εξισορρόπηση αντοχής, βάρους και κόστους. Για ένα φορτηγό μεγάλου φορτίου, η ανθεκτικότητα του χυτοσίδηρου μπορεί να αποτελεί την προτεραιότητα. Για ένα αυτοκίνητο sport, η εξοικονόμηση βάρους μέσω του αλουμινίου μπορεί να είναι ο καθοριστικός παράγοντας. Το χαλύβδινο ελάσματα που διαμορφώνονται με κοπή και συγκόλληση συχνά αποτελεί τη βέλτιστη λύση για ένα ευρύ φάσμα καθημερινών οχημάτων. Οι προμηθευτές ανταλλακτικών προσφέρουν επιλογές σε όλα τα υλικά, επιτρέποντας στους ιδιοκτήτες οχημάτων να επιλέξουν αντικαταστάσεις που είτε αντιστοιχούν στις προδιαγραφές του αρχικού εξοπλισμού είτε βελτιώνουν την απόδοση, βάσει των συγκεκριμένων αναγκών τους.

Παρακάτω ακολουθεί σύγκριση των τριών συνηθισμένων υλικών βραχιόνα ελέγχου:

| Χαρακτηριστικό | Διαμορφωμένος Χάλυβας | Χυτοσίδηρο | Αποχρωμένος άλυσος |

|---|---|---|---|

| Προϊόντα | Διαμόρφωση με κοπή και συγκόλληση λαμαρίνας | Έγχυση τήγματος σιδήρου σε καλούπι | Έγχυση τήγματος αλουμινίου σε καλούπι |

| Τυπική Εφαρμογή | Τα περισσότερα επιβατικά αυτοκίνητα και ελαφρά φορτηγά | Φορτηγά μεγάλου φορτίου και SUVs | Οχήματα απόδοσης, πολυτελή οχήματα |

| Αντοχή | Καλή | Εξοχος | Καλό έως Άριστο |

| Βάρος | Μετριοπαθής | Βαρύ | Φως |

| Κόστος | Χαμηλά | Μετριοπαθής | Υψηλές |

Συχνές Ερωτήσεις

1. Πώς μπορώ να ξέρω αν οι βραχίονες ελέγχου μου είναι από χαλύβδινο ελάσμα;

Μπορείτε συνήθως να αναγνωρίσετε τα ελαστικά στηρίγματα από χαλυβδέλασμα από την εμφάνισή τους. Συνήθως έχουν λεία, γυαλιστερή μαύρη βαφή και ορατή ραφή συγκόλλησης εκεί που ενώνονται τα δύο μισά του στηρίγματος. Ένα απλό τεστ είναι η χρήση ενός μαγνήτη· αν κολλήσει, το στήριγμα είναι κατασκευασμένο από χάλυβα (είτε ελαστικό είτε από χυτοσίδηρο). Αντίθετα, τα αλουμινένια στηρίγματα δεν θα έλκουν τον μαγνήτη και συχνά έχουν ωμή, μη βαμμένη ασημί επιφάνεια.

2. Τι είναι ένας μοχλός ελέγχου από σφυρηλατημένο χάλυβα;

Ένα ελαστικό στήριγμα είναι εξάρτημα της ανάρτησης που κατασκευάζεται από φύλλα χάλυβα, τα οποία πιέζονται (ελαστικά) σε συγκεκριμένο σχήμα και στη συνέχεια συγκολλούνται για να σχηματίσουν μια κοίλη αλλά ισχυρή δομή. Αυτή η μέθοδος κατασκευής είναι πολύ οικονομική, γι' αυτό τα ελαστικά στηρίγματα από χάλυβα χρησιμοποιούνται ευρέως σε πολλά σύγχρονα, μαζικά παραγόμενα αυτοκίνητα και φορτηγά. Ενώ είναι ισχυρά, μπορεί να είναι πιο ευάλωτα στη σκουριά σε δύσκολα κλίματα αν η προστατευτική τους επίστρωση υποστεί ζημιά.

3. Ποιο είναι το καλύτερο μέταλλο για τα στηρίγματα;

Το «καλύτερο» μέταλλο για τους βραχίονες ελέγχου εξαρτάται αποκλειστικά από το όχημα και την προβλεπόμενη χρήση του. Το εμφυτευόμενο χάλυβας προσφέρει ένα εξαιρετικό ισοζύγιο αντοχής, χαμηλού κόστους και μέτριου βάρους, καθιστώντας το κατάλληλο για τα περισσότερα καθημερινά οχήματα. Ο χυτοσίδηρος είναι βαρύτερος αλλά εξαιρετικά ανθεκτικός, καθιστώντας τον ιδανικό για βαρέα φορτηγά που υφίστανται υψηλές τάσεις. Το χυτό αλουμίνιο είναι η ελαφρύτερη επιλογή, κάτι που βελτιώνει την απόδοση της ανάρτησης και τη διεύθυνση, καθιστώντας το την προτιμώμενη επιλογή για αυτοκίνητα αναψυχής και πολυτελή οχήματα όπου η απόδοση έχει προτεραιότητα έναντι του κόστους.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —