Αποτυχία Εξαρτημάτων Ελέγχου Από Χαλυβδολαμαρίνα: Μια Τεχνική Ανάλυση

TL·DR

Η αποτυχία του βραχίονα ελέγχου από εμφανιζόμενο χάλυβα οφείλεται κυρίως στην κόπωση του μετάλλου, μια διαδικασία κατά την οποία δημιουργούνται ρωγμές και εξαπλώνονται υπό επαναλαμβανόμενη κυκλική φόρτιση. Αυτές οι αστοχίες συχνά ξεκινούν σε περιοχές υψηλής τάσης, όπως οι συγκολλήσεις, που είναι ενδεμικές στη διαδικασία παραγωγής τους. Παράγοντες όπως η διάβρωση και οι φυσικές βλάβες μπορούν σημαντικά να επιταχύνουν αυτήν την υποβάθμιση, απειλώντας τη δομική ακεραιότητα του εξαρτήματος και οδηγώντας σε τελική θραύση.

Η Μεταλλουργία και η Κατασκευή Βραχιόνων Ελέγχου από Εμφανιζόμενο Χάλυβα

Ένα εμφανιζόμενο μακρύ στρώσης από χάλυβα είναι ένα σημαντικό εξάρτημα της ανάρτησης που κατασκευάζεται με τη διαδικασία εμφάνισης στρώσεων από υψηλής αντοχής χαλύβδινα φύλλα σε μια επιθυμητή μορφή και στη συνέχεια συγκολλώντας τα μεταξύ τους. Η μέθοδος αυτή χρησιμοποιείται ευρέως στην αυτοκινητοβιομηχανία λόγω της οικονομικότητάς της και της αποδοτικότητάς της στη μαζική παραγωγή, επιτρέποντας τη δημιουργία ισχυρών αλλά σχετικά ελαφρών εξαρτημάτων. Η διαδικασία επιτρέπει τη δημιουργία πολύπλοκων γεωμετριών που μπορούν να βελτιστοποιηθούν ως προς την αντοχή και τις απαιτήσεις τοποθέτησης του οχήματος.

Οι ιδιότητες του χρησιμοποιούμενου χάλυβα αποτελούν έναν συμβιβασμό μεταξύ αντοχής, πλαστικότητας και ανθεκτικότητας. Οι χάλυβες με υψηλότερη εφελκυστική αντοχή παρέχουν εξαιρετική δυσκαμψία αλλά μπορεί να εμφανίζουν μειωμένη πλαστικότητα, καθιστώντας τους πιο ευάλωτους σε ψαθυρή θραύση υπό ορισμένες συνθήκες. Για παράδειγμα, κάποιοι υψηλής αντοχής χάλυβες μπορεί να γίνουν ευάλωτοι σε θραύση λόγω κόπωσης όταν η εφελκυστική τους αντοχή υπερβαίνει τα 1400 MPa. Η επιλογή ενός συγκεκριμένου βαθμού χάλυβα, όπως ενός υψηλής αντοχής ελαφρύ χάλυβα (HSLA), εξαρτάται από τις απαιτήσεις απόδοσης και τις αναμενόμενες περιπτώσεις φόρτισης για το όχημα.

Για κατασκευαστές αυτοκινήτων που αναζητούν ανεπίρριπτη ακρίβεια στην εμφάνιση μετάλλου, είναι απαραίτητοι ειδικευμένοι συνεργάτες. Για παράδειγμα, Shaoyi (Ningbo) Metal Technology Co., Ltd. παρέχει ολοκληρωμένες λύσεις, από τη γρήγορη πρωτοτυποποίηση μέχρι τη μαζική παραγωγή, με υποστήριξη από την πιστοποίηση IATF 16949 και προηγμένες αυτοματοποιημένες εγκαταστάσεις που εξασφαλίζουν υψηλής ποιότητας και οικονομικά αποδοτικά εξαρτήματα.

Παρά την ευρεία χρήση τους, τα ελαστικά μετάλλου που παράγονται με εμφάνιση έχουν ενσωματωμένα πλεονεκτήματα και μειονεκτήματα:

- Προς: Προσφέρουν ένα καλό λόγο αντοχής προς βάρος, είναι φθηνά στην παραγωγή και συχνά εμφανίζουν προβλέψιμους τρόπους αστοχίας, όπως το στρέψιμο πριν από πλήρη θραύση, κάτι που μπορεί να προειδοποιήσει τον χειριστή.

- Κατά: Οι συγκολλημένες ραφές, παρόλο που είναι απαραίτητες για την κατασκευή, μπορούν να αποτελέσουν σημεία συγκέντρωσης τάσης. Επιπλέον, το υλικό από χάλυβα είναι ιδιαίτερα ευάλωτο στη διάβρωση (σκουριά), ειδικά σε υγρά ή σε περιβάλλοντα με αλατισμένους δρόμους, κάτι που μπορεί να εξασθενίσει σημαντικά τη δομή με την πάροδο του χρόνου.

Η αναγνώριση του κατά πόσο ένα όχημα είναι εξοπλισμένο με ελέγχους βραχίονες από διαμορφωμένο χάλυβα είναι απλή. Ένα απλό τεστ περιλαμβάνει την τοποθέτηση ενός μαγνήτη στο βραχίονα· αν κολλήσει, το εξάρτημα κατασκευάζεται από διαμορφωμένο χάλυβα ή από χυτοσίδηρο. Για να διακρίνετε μεταξύ των δύο, το χτύπημα του βραχίονα με ένα σφυρί θα παράγει έναν ηχητικό ήχο από το διαμορφωμένο χάλυβα, ενώ ο χυτοσίδηρος θα παράγει έναν αμβλύ κρότο.

Ανάλυση Βασικής Αιτίας: Αστοχία λόγω κόπωσης σε συγκολλημένα εξαρτήματα

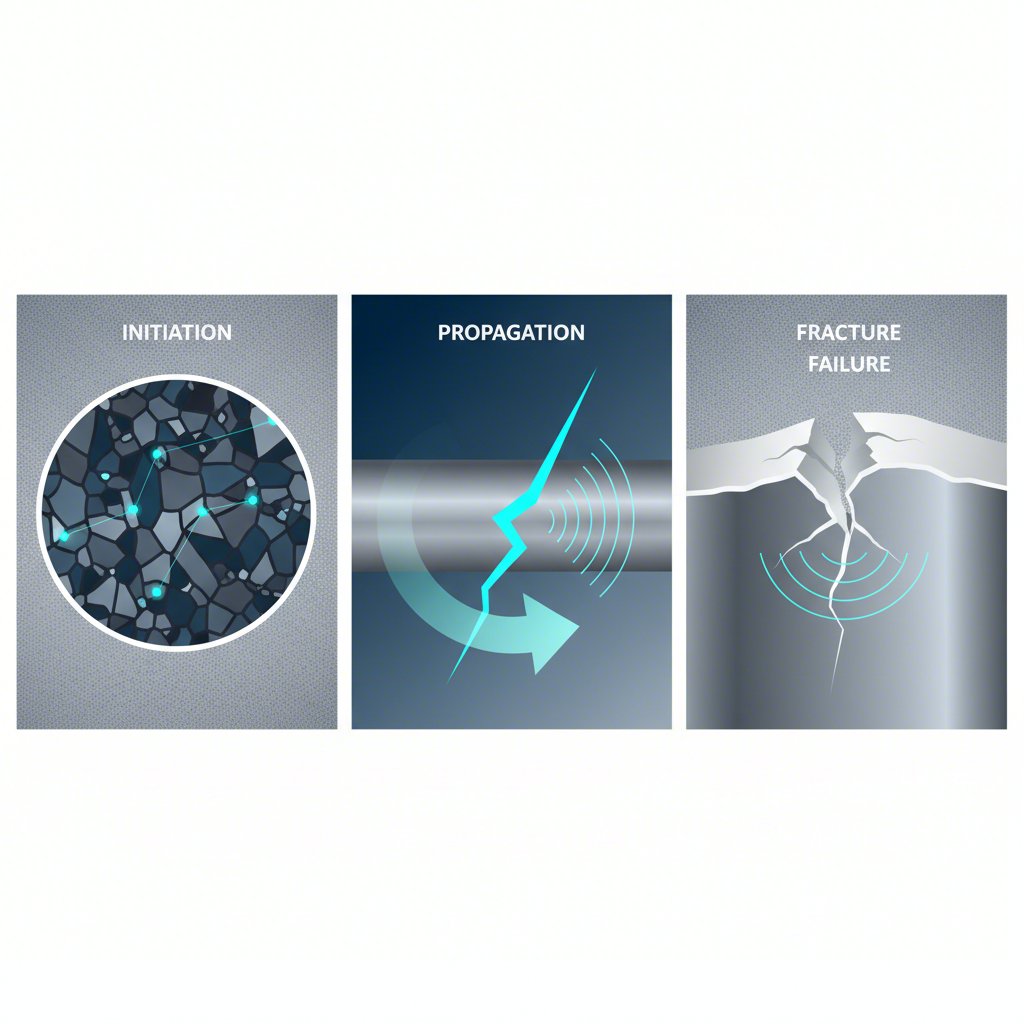

Η κύρια αιτία αποτυχίας στα ελαστικά μέρη ελέγχου από χαλυβδόφυλλο είναι η κόπωση του μετάλλου. Αυτό το φαινόμενο εμφανίζεται όταν ένα υλικό υπόκειται σε επαναλαμβανόμενα, κυκλικά φορτία—όπως αυτά που προκύπτουν κατά την οδήγηση—τα οποία είναι σημαντικά χαμηλότερα από το όριο εφελκυσμού του. Με την πάροδο του χρόνου, αυτές οι κυκλικές τάσεις προκαλούν μικροσκοπικές ατέλειες στο υλικό, ιδιαίτερα κοντά στις συγκολλήσεις, οι οποίες δημιουργούνται και αναπτύσσονται σε μακροσκοπικές ρωγμές. Ολόκληρη η διαδικασία μπορεί να χωριστεί σε ξεχωριστά στάδια.

- Έναρξη ρωγμής: Μικροσκοπικές ρωγμές δημιουργούνται σε σημεία υψηλής συγκέντρωσης τάσης. Στα ελαστικά μέρη ελέγχου από χαλυβδόφυλλο, αυτά βρίσκονται συνήθως στην αρχή ή στο τέλος μιας ραφής συγκόλλησης, όπου η θερμότητα από τη συγκόλληση αλλάζει τη μικροδομή του χάλυβα και μπορεί να εισαγάγει υπόλοιπες τάσεις.

- Διάδοση ρωγμής: Με κάθε κύκλο φόρτισης, η ενεργοποιημένη ρωγμή αυξάνεται σταδιακά. Ο ρυθμός διάδοσης εξαρτάται από το μέγεθος της κυκλικής τάσης, τη γεωμετρία του εξαρτήματος και την ενδογενή αντίσταση του υλικού στην κόπωση. Κάποια υλικά εμφανίζουν μια αρχική περίοδο κυκλικής ενίσχυσης, ακολουθούμενη από μια παρατεταμένη κυκλική μαλάνση μέχρι την αστοχία.

- Τελική Θραύση: Τελικά, η ρωγμή φτάνει σε κρίσιμο μέγεθος, όπου η υπόλοιπη διατομή του υλικού δεν μπορεί πλέον να υποστηρίξει το εφαρμοζόμενο φορτίο. Αυτό έχει ως αποτέλεσμα μια αιφνίδια, ταχεία θραύση του εξαρτήματος, η οποία μπορεί να οδηγήσει σε απώλεια ελέγχου του οχήματος.

Οι συγκολλημένες ενώσεις είναι ιδιαίτερα ευάλωτες επειδή η ίδια η διαδικασία συγκόλλησης μπορεί να εισαγάγει ελαττώματα όπως πορώδες και να δημιουργήσει μια ζώνη επηρεασμένη από τη θερμότητα (HAZ), όπου οι ιδιότητες του υλικού διαφέρουν από αυτές του βασικού μετάλλου. Έρευνες, όπως η ανάλυση αστοχίας ενός συγκολλημένου αυτοκινητιστικού εξαρτήματος που περιγράφεται σε ένα ΕπιστήμηDirect η δημοσίευση, συχνά καταλήγει στο συμπέρασμα ότι οι ρωγμές κόπωσης ξεκινούν κοντά στη συγκολλητική ραφή λόγω αυτών των παραγόντων. Οι μηχανικοί χρησιμοποιούν προηγμένα λογισμικά όπως το CATIA για το σχεδιασμό και το Hyperworks για την ανάλυση τάσης, προκειμένου να προβλέψουν τη διάρκεια ζωής κόπωσης και να βελτιστοποιήσουν την τοπολογία των εξαρτημάτων, με στόχο την ελαχιστοποίηση αυτών των κινδύνων από την αρχική φάση σχεδιασμού.

Παράγοντες Περιβάλλοντος και Εξωτερικοί Παράγοντες που Επιταχύνουν την Αποτυχία

Ενώ η κόπωση είναι ο βασικός μηχανισμός, εξωτερικοί παράγοντες μπορούν δραματικά να επιταχύνουν την αποτυχία ενός ελασμάτινου ελεγκτή. Ο σημαντικότερος από αυτούς είναι η διάβρωση. Το ελασμάτινο χάλυβα, εκτός αν είναι κατάλληλα επικαλυμμένο και συντηρημένο, είναι εξαιρετικά ευάλωτο στη σκουριά, ιδιαίτερα σε περιβάλλοντα με υψηλή υγρασία ή έκθεση σε αλάτι δρόμου. Όπως σημειώνει μία μελέτη, όταν αυτά τα εξαρτήματα βρίσκονται σε υγρό περιβάλλον, είναι σχεδόν βέβαιο ότι θα εξελιχθούν. Η σκουριά επιδεινώνει το υλικό, μειώνει το αποτελεσματικό του πάχος και δημιουργεί επιφανειακές κοιλότητες που λειτουργούν ως αναβαθμιστές τάσης, παρέχοντας ιδανικά σημεία έναρξης για ρωγμές κόπωσης.

Η φυσική ζημιά από συντρίμμια στο δρόμο, πηγάδια ή εσφαλμένη συντήρηση μπορεί επίσης να επηρεάσει σοβαρά την ακεραιότητα ενός μοχλού ελέγχου. Μια κοψιματιά, βαθιά γρατζουνιά ή εσοχή δημιουργεί μια τοπική περιοχή υψηλής τάσης. Μέρος της αντοχής σε ένα εξάρτημα από χαλυβδόφυλλο προέρχεται από τις διαμορφωμένες ακμές και τις γωνίες· η ζημιά σε αυτές τις κρίσιμες περιοχές μπορεί να διαταράξει την προβλεπόμενη κατανομή φορτίου και να δημιουργήσει ένα αδύναμο σημείο. Αυτή η ζημιά ουσιαστικά δημιουργεί μια υφιστάμενη ατέλεια από την οποία μπορεί να εξαπλωθεί γρήγορα μια ρωγμή κόπωσης, πολύ πιο γρήγορα από ό,τι αλλιώς.

Η τακτική επιθεώρηση είναι κρίσιμη για τον εντοπισμό αυτών των κινδύνων πριν οδηγηθούν σε αποτυχία. Πρέπει να γίνεται μια λεπτομερής οπτική ελέγχου για τον εντοπισμό των ακόλουθων σημαδιών προειδοποίησης:

- Διάβρωση: Ελέγξτε για οποιαδήποτε σημάδια σκουριάς, ειδικά φουσκώματα στο βερνίκι, ξεφλουδισμένο μέταλλο ή βαθιές εσοχές κοντά στις συγκολλήσεις και τις άκρες.

- Φυσική Ζημιά: Ψάξτε για εσοχές, καμπύλωση, βαθιές γρατζουνιές ή ρωγμές, δίνοντας ιδιαίτερη προσοχή στις περιοχές γύρω από τις μανσέτες και τις μπαλακρίδες.

- Ακεραιότητα Συγκόλλησης: Ελέγξτε τα σημεία συγκόλλησης για ορατούς ρωγμές ή σημάδια αποκόλλησης από το βασικό μέταλλο.

Διάγνωση Βλάβης Βραχίονα Ελέγχου: Συμπτώματα και Ανάλυση

Η διαδικασία εντοπισμού ενός βραχίονα ελέγχου που βρίσκεται σε κακή κατάσταση συχνά ξεκινά με την αναγνώριση των συμπτωμάτων του κατά τη λειτουργία του οχήματος. Αυτά τα σημάδια υποδεικνύουν ότι ένα εξάρτημα του συστήματος ανάρτησης έχει φθαρεί ή έχει υποστεί ζημιά και δεν μπορεί πλέον να διατηρήσει τη σωστή ευθυγράμμιση και σταθερότητα του τροχού. Οι φθαρμένες μανέτες είναι μια συνηθισμένη αιτία, η οποία οδηγεί σε υπερβολική κίνηση που εκδηλώνεται με σαφή προβλήματα στο τιμόνι. Για παράδειγμα, οι κατεστραμμένες μανέτες μπορούν να προκαλέσουν αστάθεια στη διεύθυνση και αποτελούν έναν από τους παράγοντες που μπορούν να οδηγήσουν σε προβλήματα όπως το περίφημο "θανατηφόρο κούνημα", μια βίαιη ταλάντωση των εμπρός τροχών που πολύ συχνά προκαλείται από συνδυασμό φθαρμένων εξαρτημάτων της διεύθυνσης και της ανάρτησης.

Ένα άλλο κρίσιμο σημείο αποτυχίας είναι η σφαιρική αρθρωση. Διαρροές στεγανωτικών μπορούν να επιτρέψουν την είσοδο ρύπων στην άρθρωση, με αποτέλεσμα φθορά και τελικά αποτυχία. Μια κατεστραμμένη σφαιρική άρθρωση μπορεί να αποσυνδεθεί πλήρως, προκαλώντας μια καταστροφική απώλεια ελέγχου του τροχού. Η κατανόηση της σύνδεσης μεταξύ ενός συμπτώματος και της μηχανικής του αιτίας είναι κλειδί για ακριβή διάγνωση.

Παρακάτω ακολουθεί μια ανάλυση των συνηθέστερων συμπτωμάτων και των πιθανών αιτιών τους:

| Σύμπτωμα | Πιθανή αιτία |

|---|---|

| Δονήσεις ή κουνήματα στο τιμόνι | Φθαρμένα ελαστικά στήριξης του μοχλού ελέγχου που επιτρέπουν υπερβολική ανοχή. |

| Κρότοι ή κροταλίσματα σε ανωμαλίες του δρόμου | Φθαρμένες σφαιρικές αρθρώσεις ή χαλαρά/κατεστραμμένα ελαστικά στήριξης. |

| Αστάθεια στην πορεία ή έλξη προς τη μία πλευρά | Καμμένος μοχλός ελέγχου ή σοβαρά φθαρμένα ελαστικά στήριξης που επηρεάζουν τη στοίχιση. |

| Ανισότιμη έξωφλωση των πneυματικών | Χρόνια εκτροπή στοιχίσεως λόγω ζημιάς ή φθοράς του μοχλού ελέγχου. |

Η συστηματική διαδικασία διάγνωσης μπορεί να βοηθήσει στον εντοπισμό του προβλήματος. Ξεκινήστε με οπτική επιθεώρηση, όπως αναφέρθηκε προηγουμένως. Στη συνέχεια, πραγματοποιήστε φυσικό έλεγχο ανυψώνοντας με ασφάλεια το όχημα και προσπαθώντας να μετακινήσετε τον τροχό οριζόντια και κάθετα. Κάθε σημαντική ανασφάλιστη κίνηση ή θόρυβος «κλούκ» υποδεικνύει πιθανή φθορά στις αρθρώσεις μπαλακιού ή τα bushings. Αυτή η πρακτική προσέγγιση, σε συνδυασμό με την προσοχή σε ακουστά και αισθητά συμπτώματα κατά την οδήγηση, παρέχει μια ολοκληρωμένη μέθοδο για τη διάγνωση βλάβης του control arm.

Μια Προληπτική Προσέγγιση στη Διατήρηση της Ακεραιότητας των Εξαρτημάτων

Κατά βάθος, η κατανόηση της ανάλυσης αποτυχίας των ελαστικών στηρίξεως από διαμορφωμένο χάλυβα αφορά περισσότερα από το να αντιδρά κανείς απλώς σε μια θραύση· αφορά προληπτική αξιολόγηση και την αναγνώριση της αλληλεπίδρασης μεταξύ σχεδιασμού, επιστήμης υλικών και συνθηκών λειτουργίας. Για τους μηχανικούς, αυτό συνεπάγεται συνεχή βελτίωση των διεργασιών παραγωγής, όπως η βελτίωση των τεχνικών συγκόλλησης για την ελαχιστοποίηση της υπολειμματικής τάσης και των μικροδομικών αλλαγών. Για τους μηχανικούς και τους ιδιοκτήτες οχημάτων, τονίζει τη σημασία των τακτικών, λεπτομερών ελέγχων για τον εντοπισμό πρώιμων σημαδιών προειδοποίησης, όπως διάβρωση ή φυσική ζημιά, πριν εξελιχθούν σε κρίσιμη αποτυχία.

Τα συμπεράσματα που προκύπτουν από την ανάλυση των ρωγμών λόγω κόπωσης, των συγκεντρώσεων τάσης και της περιβαλλοντικής φθοράς παρέχουν μια σαφή διαδρομή για τη βελτίωση της ασφάλειας των οχημάτων και της διάρκειας ζωής των εξαρτημάτων. Αναγνωρίζοντας τις ενδογενείς ευπάθειες του σφυρηλατημένου και συγκολλημένου χάλυβα, ιδιαίτερα σε δύσκολα περιβάλλοντα, η προληπτική συντήρηση μπορεί να στοχεύεται αποτελεσματικά. Αυτή η τεχνική κατανόηση δίνει τη δυνατότητα στους επαγγελματίες να λαμβάνουν ενημερωμένες αποφάσεις, είτε στη φάση σχεδιασμού είτε κατά τη διάρκεια της τακτικής συντήρησης, διασφαλίζοντας τη συνεχή αξιοπιστία αυτών των απαραίτητων εξαρτημάτων της ανάρτησης.

Συχνές Ερωτήσεις

1. Πώς να καταλάβετε αν έχετε μοχλούς ελέγχου από σφυρηλατημένο χάλυβα;

Μια απλή μέθοδος είναι η χρήση ενός μαγνήτη. Αν ο μαγνήτης προσκολληθεί στο μοχλό ελέγχου, τότε αυτός είναι κατασκευασμένος από χάλυβα ή από χυτοσίδηρο. Για να γίνει περαιτέρω διάκριση, χτυπήστε ελαφρά το μοχλό με ένα σφυρί. Ένας μοχλός από σφυρηλατημένο χάλυβα θα παράγει συνήθως έναν υψηλότερο, ηχητικό ήχο, ενώ ένας μοχλός από χυτοσίδηρο θα δώσει έναν βαρύ, αμβλύ ήχο.

2. Ποια είναι η κύρια αιτία αστοχίας λόγω κόπωσης στις συγκολλημένες ενώσεις;

Η κύρια αιτία της θραύσης από κόπωση σε συγκολλημένες ενώσεις είναι η κυκλική εφαρμογή φορτίων, ακόμη και εκείνων που βρίσκονται κάτω από το όριο διαρροής του υλικού. Αυτές οι επαναλαμβανόμενες τάσεις προκαλούν την ανάπτυξη μικροσκοπικών ελαττωμάτων, τα οποία συχνά εντοπίζονται σε περιοχές υψηλής συγκέντρωσης τάσεων όπως το πόδι της συγκόλλησης, και με την πάροδο του χρόνου μετατρέπονται σε μεγαλύτερες ρωγμές, οδηγώντας τελικά σε αστοχία του εξαρτήματος.

3. Μπορούν τα κακά μανίκια μπρατσού ελέγχου να προκαλέσουν το φαινόμενο «θανατηφός δόνηση»;

Ενώ τα κακά μανίκια μπρατσού ελέγχου μπορεί να συμβάλλουν στο φαινόμενο «θανατηφός δόνηση», σπάνια αποτελούν τη μόνη αιτία. Το φαινόμενο «θανατηφός δόνηση» προκαλείται συνήθως από συνδυασμό φθαρμένων ή χαλαρών εξαρτημάτων του συστήματος διεύθυνσης και ανάρτησης, όπως η ράβδος ίχνους, οι σφαιρικές αρθρώσεις ή τα άκρα της ράβδου συνδέσμου. Τα φθαρμένα μανίκια μπορούν να ενισχύσουν τη γενικότερη αστάθεια που προκαλεί το πρόβλημα, αλλά συνήθως η αιτία είναι πιο πολύπλοκη.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —