Μυστικά Ποιοτικής Λαμαρίνας: 8 Παράγοντες που δεν θα σας πει ο προμηθευτής

Κατανόηση των Παραγόντων που Καθορίζουν την Ποιότητα του Ελάσματος

Έχετε αναρωτηθεί ποτέ γιατί δύο φύλλα μετάλλου που μοιάζουν ταυτόσημα μπορούν να εμφανίζουν τόσο διαφορετική απόδοση σε πραγματικές εφαρμογές; Η απάντηση βρίσκεται στην κατανόηση των παραγόντων που διαχωρίζουν πραγματικά τα υλικά υψηλής ποιότητας από τα τυποποιημένα. Όταν αξιολογείτε την ποιότητα του ελάσματος, χρειάζεστε περισσότερα από τον λόγο ενός προμηθευτή· χρειάζεστε συγκεκριμένα κριτήρια για να το αξιολογήσετε μόνοι σας.

Η ποιότητα στο έλασμα δεν είναι απλώς μια διαφημιστική φράση. Αποτελεί μια μετρήσιμη συνδυασμό από ιδιότητες υλικού, ακρίβεια παραγωγής και χαρακτηριστικά απόδοσης που επηρεάζουν άμεσα την επιτυχία του έργου σας. Είτε προμηθεύεστε εξαρτήματα για αυτοκίνητα, συστήματα θέρμανσης-κλιματισμού (HVAC), είτε αρχιτεκτονικές εφαρμογές, η γνώση αυτών των βασικών παραγόντων σας δίνει τη δύναμη να λαμβάνετε ενημερωμένες αποφάσεις.

Τι Διαφοροποιεί το Έλασμα Υψηλής Ποιότητας από το Τυποποιημένο

Σκεφτείτε το με αυτόν τον τρόπο: το τυποποιημένο έλασμα εκτελεί τη δουλειά, αλλά το έλασμα υψηλής ποιότητας προβλέπει τις προκλήσεις που θα αντιμετωπίσει η εφαρμογή σας. Η διαφορά εμφανίζεται σε τρεις κρίσιμους τομείς.

Πρώτον, υπάρχει αντοχή σε Τension — το ποσό της δύναμης που απαιτείται για να τραβηχτεί το υλικό μέχρι το σημείο θραύσης. Σύμφωνα με τα βιομηχανικά πρότυπα, αυτή η ιδιότητα καθορίζει πόσο καλά το τελικό σας προϊόν αντέχει την πίεση χωρίς να αποτύχει. Δεύτερον, ελαστικότητα επηρεάζει τον τρόπο με τον οποίο το μέταλλο αντιδρά κατά τη διάρκεια διεργασιών κατασκευής, όπως η λυγισμός και η διαμόρφωση. Τα υψηλής ποιότητας υλικά διατηρούν την ακεραιότητά τους κατά τη διάρκεια περίπλοκων εργασιών διαμόρφωσης. Τρίτον, αντοχή στη διάβρωση καθορίζει τη διάρκεια ζωής, ειδικά σε απαιτητικά περιβάλλοντα όπου υπάρχει υγρασία ή χημικές ουσίες.

Το τυποποιημένο απόθεμα ίσως πληροί τις ελάχιστες προδιαγραφές, αλλά η ποιοτική κατασκευή φύλλων μετάλλου ξεκινά με υλικά που υπερβαίνουν τις βασικές απαιτήσεις. Αυτή η διαφορά γίνεται αντιληπτή όταν τα εξαρτήματα πρέπει να ταιριάζουν ακριβώς μεταξύ τους ή να αντέχουν χρόνια λειτουργικής πίεσης.

Οι Τέσσερις Ικριώματα της Αξιολόγησης Ποιότητας Φύλλου Μετάλλου

Πώς αξιολογείτε αν το φύλλο μετάλλου πληροί τα πρότυπα ποιότητάς σας; Επικεντρωθείτε σε αυτούς τους τέσσερις βασικούς δείκτες:

- Υλική σύνθεση: Η συγκεκριμένη κατηγορία κράματος και η στοιχειακή του σύνθεση καθορίζουν τις μηχανικές ιδιότητες. Πιστοποιήσεις από οργανισμούς όπως ASTM ή ISO επαληθεύουν ότι τα υλικά πληρούν τις καταγεγραμμένες προδιαγραφές για αντοχή, θηλυκότητα και αντίσταση σε χημικές ουσίες.

- Ακρίβεια πάχους: Η συνέπεια του πάχους σε όλο το φύλλο έχει σημασία. Η διαστατική ακρίβεια εξασφαλίζει ότι τα εξαρτήματα ταιριάζουν σωστά κατά τη συναρμολόγηση — ακόμη και μικρές αποκλίσεις μπορούν να προκαλέσουν λειτουργικά ελαττώματα ή προβλήματα συναρμολόγησης.

- Ομοιομορφία επιφάνειας: Η ποιότητα της επιφάνειας επηρεάζει τόσο την αισθητική όσο και τη λειτουργικότητα. Ελέγχετε αν δεν υπάρχουν ελαττώματα όπως εγκλείσματα, πορώδης δομή, σημεία διάβρωσης ή αλλοιώσεις χρώματος που θα μπορούσαν να επηρεάσουν την απόδοση.

- Δομική ακεραιότητα: Περιλαμβάνει την απουσία στρέψης, εσωτερικών τάσεων και κατασκευαστικών ελαττωμάτων. Το ποιοτικό ελασμένο μέταλλο διατηρεί το προβλεπόμενο σχήμα του και αντιστέκεται στην παραμόρφωση κατά την επεξεργασία και την τελική χρήση.

Η κατανόηση αυτών των πυλώνων σας παρέχει ένα πλαίσιο για την αξιολόγηση των προσφορών οποιουδήποτε προμηθευτή. Αντί να βασίζεστε αποκλειστικά σε συγκρίσεις τιμών, μπορείτε να αξιολογήσετε αν τα υλικά πληρούν πραγματικά τις απαιτήσεις του έργου σας. Αυτή η γνώση αποδεικνύεται ιδιαίτερα πολύτιμη όταν εργάζεστε με παρόχους quality sheet metal inc ή οποιονδήποτε εταίρο κατασκευής· θα μιλάτε τη γλώσσα τους και θα αναγνωρίζετε πότε οι συντομεύσεις μπορεί να υπονομεύσουν τα αποτελέσματά σας.

Τύποι Υλικών και οι Χαρακτηριστικά Ποιότητάς τους

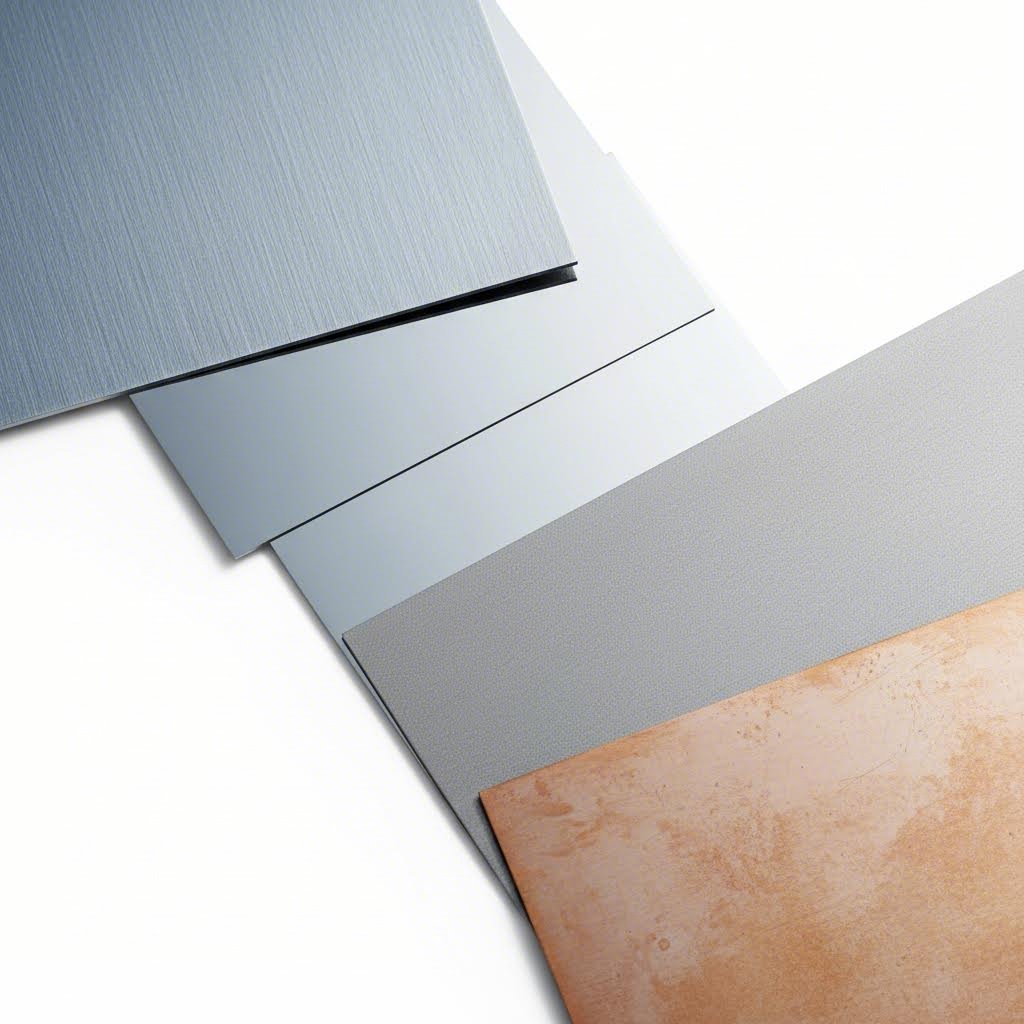

Τώρα που καταλαβαίνετε πώς να αξιολογήσετε την ποιότητα, ας εξερευνήσουμε τα ίδια τα υλικά. Ιδού το τι οι περισσότερες επιχειρήσεις λαμαρίνων δεν θα σας εξηγήσουν εξαρχής: κάθε τύπος υλικού έχει ξεχωριστούς δείκτες ποιότητας που επηρεάζουν την απόδοση σε συγκεκριμένες εφαρμογές. Η γνώση αυτών των διαφορών σας βοηθά να επιλέξετε το σωστό υλικό – όχι απλώς τη φθηνότερη επιλογή.

Τα πιο συνηθισμένα ελάσματα περιλαμβάνουν χάλυβα (σε διάφορες ποιότητες), αλουμίνιο, ανοξείδωτο χάλυβα και χαλκό. Κάθε ένα προσφέρει μοναδικές ιδιότητες, και η κατανόηση των χαρακτηριστικών τους αποτρέπει ακριβείς ασυμφωνίες μεταξύ της επιλογής υλικού και των απαιτήσεων της εφαρμογής.

Ποιότητες Χάλυβα και Οι Συνέπειές Τους

Ο χάλυβας κυριαρχεί στην αγορά των ελασμάτων, αλλά δεν είναι όλοι οι χάλυβες ίδιοι. Σύμφωνα με το World Steel Association , υπάρχουν περισσότερες από 3.500 ποιότητες χάλυβα. Η ποιότητα που επιλέγετε επηρεάζει άμεσα την αντοχή, την επεξεργασιμότητα και τη διάρκεια ζωής.

Οι ποιότητες χάλυβα ακολουθούν ένα τυποποιημένο αριθμητικό σύστημα που ανέπτυξε η Εταιρεία Μηχανικών Αυτοκινήτων (SAE). Ο τρόπος αποκωδικοποίησης αυτών των αριθμών:

- Πρώτο ψηφίο: Αναγνωρίζει το κύριο στοιχείο κράματος (1XXX υποδεικνύει χάλυβα άνθρακα)

- Δεύτερο ψηφίο: Αναφέρεται σε δευτερεύοντα στοιχεία κράματος

- Τελευταία δύο ψηφία: Δείχνουν την περιεκτικότητα σε άνθρακα σε εκατοστά τοις εκατό βάρους

Για παράδειγμα, ο χάλυβας 1020 σημαίνει ότι πρόκειται για ανθρακούχο χάλυβα χωρίς δευτερεύουσες κράμες και με περιεκτικότητα σε άνθρακα 0,20% — πρόκειται για ήπιο ανθρακούχο χάλυβα με καλή ελαστικότητα. Μεγαλύτερη περιεκτικότητα σε άνθρακα αυξάνει την αντοχή αλλά μειώνει την πλαστικότητα, η οποία είναι η ικανότητα του μετάλλου να επιμηκύνεται ή να διαμορφώνεται χωρίς ρωγμές.

Οι κατηγορίες ανθρακούχου χάλυβα διακρίνονται βάσει της περιεκτικότητας σε άνθρακα:

- Χάλυβας χαμηλής περιεκτικότητας σε άνθρακα (ήπιος χάλυβας): Μέχρι 0,3% άνθρακα — εξαιρετικός για διαμόρφωση και συγκόλληση

- Χάλκινος χάλυβας μεσαίου βάρους: από 0,3% έως 0,6% άνθρακα — ισορροπεί αντοχή και εργασιμότητα

- Ύλιο υψηλού άνθρακα: Περισσότερο από 0,6% άνθρακα — μέγιστη αντοχή αλλά περιορισμένη διαμορφωσιμότητα

Όταν συνεργάζεστε με τοπικούς προμηθευτές εξατομικευμένων μετάλλων, η κατανόηση αυτών των βαθμίδων σας βοηθά να επαληθεύσετε ότι λαμβάνετε ακριβώς αυτό που απαιτεί η εφαρμογή σας.

Σύγκριση χαρακτηριστικών απόδοσης αλουμινίου και ανοξείδωτου χάλυβα

Επιλέγετε ανάμεσα σε αλουμίνιο και ανοξείδωτο χάλυβα; Η απόφαση αυτή συχνά βασίζεται σε συμβιβασμούς ως προς το βάρος, την αντοχή στη διάβρωση και το κόστος.

Το αλουμίνιο έχει πυκνότητα περίπου το ένα τρίτο αυτής του χάλυβα. Για δύο εξαρτήματα με πανομοιότυπη γεωμετρία, ένα εξάρτημα χάλυβα ζυγίζει σχεδόν τρεις φορές περισσότερο. Αυτό το πλεονέκτημα βάρους καθιστά το αλουμίνιο απαραίτητο για αυτοκινητοβιομηχανία, αεροδιαστημική και εφαρμογές όπου η μείωση της μάζας βελτιώνει την απόδοση. Σύμφωνα με ειδικούς υλικών, το όριο εφελκυσμού του αλουμινίου κυμαίνεται από 40 έως 690+ MPa , ανάλογα με το κράμα και την κατάσταση.

Το αλουμίνιο έχει επίσης ενσωματωμένη προστασία από διάβρωση. Όταν εκτίθεται στο οξυγόνο, σχηματίζει ένα στρώμα οξειδίου του αλουμινίου που λειτουργεί ως θώρακας πάνω από την εκτεθειμένη επιφάνεια—σε αντίθεση με το οξείδιο του σιδήρου (σκουριά), το οποίο είναι αδύναμο και αποφλοιώνεται. Αυτό καθιστά το αλουμίνιο ιδανικό για έργα κατασκευής μετάλλων στη Φλόριντα και άλλα υγρά ή παράκτια περιβάλλοντα.

Ο ανοξείδωτος χάλυβας, που αποτελείται από τουλάχιστον 10,5% χρώμιο, προσφέρει ανώτερη αντίσταση στη διάβρωση σε σύγκριση με τον συνηθισμένο χάλυβα. Οι τρεις κύριοι τύποι περιλαμβάνουν:

- Αυστενιτικός χάλυβας: Μη μαγνητικός, περιέχει περίπου 18% χρώμιο και 8% νικέλιο—συνηθισμένος σε επαγγελματικές κουζίνες και επεξεργασία τροφίμων

- Φερριτικός χάλυβας: Μικρότερη περιεκτικότητα σε νικέλ, 12-17% χρώμιο — κατάλληλο για εξαρτήματα αυτοκινήτων και οικιακές συσκευές

- Μαρτενσιτικό χάλυβας: Μαγνητικό και επεξεργάσιμο με θέρμανση, 11-17% χρώμιο — χρησιμοποιείται για κοπτικά εργαλεία και χειρουργικά όργανα

Η χαλκός αξίζει να αναφερθεί για ειδικές εφαρμογές. Η εξαιρετική ηλεκτρική του αγωγιμότητα τον καθιστά ιδανικό για καλωδιώσεις και ηλεκτρονικά. Τα φύλλα χαλκού αντιστέκονται στη σκουριά επειδή δεν περιέχουν αρκετό σίδηρο, ενώ το υλικό ενισχύεται όταν συγχωνεύεται με άλλα στοιχεία

Σύγκριση υλικών σε μια ματιά

Χρησιμοποιήστε αυτόν τον πίνακα για να συγκρίνετε γρήγορα τις επιλογές υλικών για το επόμενο σας έργο:

| Τύπος Υλικού | Δείκτες ποιότητας | Καλύτερες Εφαρμογές | Βαθμολογία Ανθεκτικότητας | Επίπεδο κόστους |

|---|---|---|---|---|

| Ήπιος Ανθρακούχος Χάλυβας (1008, A36) | Εξαιρετική διαμόρφωση, σταθερό πάχος, καλή ποιότητα συγκόλλησης | Δομικά εξαρτήματα, εξαρτήματα μηχανών, κατασκευές | Μέτρια (απαιτείται επίστρωση για προστασία από διάβρωση) | Χαμηλά |

| Υψηλής Αντοχής Χάλυβας (4130) | Ανώτερη εφελκυστική αντοχή, επεξεργάσιμος με θέρμανση, ομοιόμορφη δομή κόκκων | Πλαίσια αεροδιαστημικής, αμαξωμάτων αυτοκινήτων, εξαρτήματα υψηλής τάσης | Υψηλές | Υψηλές |

| Ανοξείδωτος Χάλυβας (304, 316) | Αντοχή στη διάβρωση, ποιότητα επιφανειακής κατεργασίας, επαλήθευση περιεκτικότητας χρωμίου | Επεξεργασία τροφίμων, ιατρικός εξοπλισμός, εφαρμογές σε θαλάσσια περιβάλλοντα | Εξοχος | Μέτριο-Υψηλό |

| Αλουμίνιο (5052, 6061) | Λόγος βάρους προς αντοχή, ακεραιότητα του στρώματος οξειδίου, πιστοποίηση κράματος | Επιφάνειες αυτοκινήτων, σκεύη μαγειρικής, περιβλήματα ηλεκτρονικών | Καλή (αυτοπροστατευόμενο στρώμα οξειδίου) | Μεσαίο |

| Υψηλής Αντοχής Αλουμίνιο (7075) | Επαλήθευση εφελκυστικής αντοχής, ένδειξη επιθερμαντικής κατεργασίας, αντοχή στην κόπωση | Εξαρτήματα αεροδιαστημικής, εξαρτήματα αυτοκινήτων υψηλής απόδοσης | Καλή | Μέτριο-Υψηλό |

| Χαλκός | Βαθμοί αγωγιμότητας, ποσοστό καθαρότητας, ομοιομορφία επιφάνειας | Ηλεκτρικές εγκαταστάσεις, υδραυλικά, διακοσμητική αρχιτεκτονική | Άριστη (χωρίς σκουριά) | Υψηλές |

| Ζινκωμένο Χάλυβι | Πάχος επικάλυψης με ψευδάργυρο, ποιότητα συνάφειας, ομοιόμορφη κάλυψη | Αεραγωγοί ΚΕΨ, εξωτερικές κατασκευές, υποσύστημα αυτοκινήτου | Πολύ Καλή | Χαμηλή-Μέτρια |

Παρατηρήστε πώς οι δείκτες ποιότητας διαφέρουν ανάλογα με τον τύπο υλικού. Η αξιολόγηση ποιότητας για το αλουμίνιο επικεντρώνεται στους λόγους βάρους προς αντοχής και στους κωδικούς επεξεργασίας, ενώ η αξιολόγηση ανοξείδωτου χάλυβα δίνει προτεραιότητα στην περιεκτικότητα σε χρώμιο και στην επιφανειακή κατεργασία. Η κατανόηση αυτών των διαφορών σας εμποδίζει να εφαρμόσετε λανθασμένα κριτήρια στη διαδικασία επιλογής υλικού.

Με τους τύπους υλικών διευκρινισμένους, ο επόμενος κρίσιμος παράγοντας είναι το πάχος—και το σύστημα αρίθμησης κλίμακας (gauge) που το ορίζει δημιουργεί σύγχυση σε πολλούς αγοραστές.

Επιλογή κλίμακας (gauge) και πάχους για βέλτιστα αποτελέσματα

Εδώ είναι κάτι που οι περισσότεροι προμηθευτές δεν θα εξηγήσουν: το σύστημα αρίθμησης των γκέιτζ λειτουργεί αντίθετα από αυτό που θα περιμένατε. Ένας υψηλότερος αριθμός γκέιτζ σημαίνει στην πραγματικότητα λεπτότερο μέταλλο. Ακούγεται συγκεχυμένο; Δεν είστε μόνοι. Αυτό το αντιδιαισθητικό σύστημα μπερδεύει ακόμα και έμπειρους αγοραστές—και η κατανόησή του είναι απαραίτητη για την επιλογή ποιοτικού ελάσματος που να ταιριάζει στις απαιτήσεις του έργου σας.

Σύμφωνα με ειδικούς του κλάδου, η χρήση του γκέιτζ για το πάχος χρονολογείται από τον 19ο αιώνα, πριν υπάρξουν καθολικά πρότυπα μέτρησης. Το σύστημα προέκυψε από τις επιχειρήσεις συρματοποίησης, όπου κάθε διαδοχική έλξη μέσω μήτρας μείωνε τη διάμετρο του σύρματος. Περισσότερες ελκύσεις σήμαιναν λεπτότερο σύρμα—και υψηλότερο αριθμό γκέιτζ. Αυτή η ιστορική ιδιομορφία επιμένει μέχρι σήμερα, δημιουργώντας ένα σύστημα μέτρησης όπου το χάλυβας 10 γκέιτζ είναι σημαντικά παχύτερος από το χάλυβα 20 γκέιτζ.

Αποκωδικοποίηση των Αριθμών Γκέιτζ Ελάσματος

Το σύστημα βάθμωσης παρουσιάζει δύο προκλήσεις που μπορεί να επηρεάσουν την επιλογή του υλικού σας. Πρώτον, οι αυξήσεις μεταξύ των αριθμών βάθμωσης δεν είναι ίσες. Η μετάβαση από 3-gauge σε 4-gauge ανοξείδωτο χάλυβα μειώνει το πάχος κατά 0,016 ίντσες, ενώ η μετάβαση από 24-gauge σε 25-gauge μεταβάλλει το πάχος μόνο κατά 0,003 ίντσες. Δεύτερον—και αυτό πιάνει πολλούς αγοραστές απροετοίμαστους— οι αριθμοί βάθμωσης σημαίνουν διαφορετικά πάχη για διαφορετικά υλικά .

Εξετάστε αυτό το παράδειγμα από τις πηγές μετάλλων της Ryerson:

- 14-gauge ανοξείδωτος χάλυβας = 0,0751 ίντσες

- 14-gauge άνθρακας χάλυβας = 0,0747 ίντσες

- 14-gauge αλουμίνιο = 0,0641 ίντσες

Αυτό αντιστοιχεί σε διαφορά 0,011 ιντσών μεταξύ ανοξείδωτου και αλουμινίου στην ίδια βάθμωση—πολύ έξω από τις αποδεκτές ανοχές για εφαρμογές ακριβείας. Η χρήση λανθασμένου πίνακα βάθμωσης μπορεί να σημαίνει την παραγγελία υλικού που δεν ταιριάζει με τις προδιαγραφές σχεδίασής σας.

Γιατί υπάρχει αυτή η παραλλαγή; Όπως εξηγεί η Xometry, οι κλίμακες πάχους αναπτύχθηκαν βάσει του βάρους της πλάκας για δεδομένο υλικό, όχι με βάση το πραγματικό διαστατικό πάχος. Εφόσον διαφορετικά μέταλλα έχουν διαφορετικές πυκνότητες, ο ίδιος αριθμός κλίμακας αντιστοιχεί σε διαφορετικές φυσικές μετρήσεις.

Σύμπτωση Επιπέδου με τις Απαιτήσεις του Έργου

Η επιλογή του κατάλληλου πάχους περιλαμβάνει την εξισορρόπηση πολλών παραγόντων: δομικές απαιτήσεις, περιορισμοί βάρους, διεργασίες κατασκευής και κόστος. Ο τρόπος με τον οποίο μπορείτε να εξετάσετε κάθε παράγοντα:

Δομικές Απαιτήσεις καθορίζουν το ελάχιστο πάχος. Ένα μεταλλικό φύλλο 10 κλίμακας (περίπου 3,4 mm ή 0,1345 ίντσες για χάλυβα) αντέχει εφαρμογές μεγάλης έντασης, όπως δομικά στοιχεία και φέροντα συναρμολογούμενα στοιχεία. Λεπτότερες κλίμακες χρησιμοποιούνται για περιβλήματα, πλαίσια και διακοσμητικά στοιχεία όπου οι απαιτήσεις αντοχής είναι χαμηλότερες.

Διεργασίες κατασκευής επηρεάζουν επίσης την επιλογή. Η ποιοτική εξατομικευμένη κατασκευή από μέταλλο περιλαμβάνει συχνά λυγίσματα, διαμόρφωση ή συγκολλήσεις. Τα παχύτερα υλικά αντιστέκονται καλύτερα στην παραμόρφωση κατά τη χειριστική, αλλά απαιτούν μεγαλύτερη δύναμη για τη διαμόρφωσή τους. Τα λεπτότερα πάχη λυγίζουν πιο εύκολα, αλλά κινδυνεύουν να στρεβλωθούν ή να σχιστούν κατά τη διάρκεια έντονων διεργασιών διαμόρφωσης.

Εξετάσεις βάρους έχει σημασία για εφαρμογές όπου η μάζα επηρεάζει την απόδοση. Στα αυτοκινητιστικά και αεροναυπηγικά έργα συχνά καθορίζεται το λεπτότερο πάχος που ικανοποιεί τις δομικές απαιτήσεις, προκειμένου να ελαχιστοποιηθεί το βάρος.

Χρησιμοποιήστε αυτόν τον πίνακα αναφοράς για να αντιστοιχίσετε τους συνηθισμένους αριθμούς πάχους με τις πραγματικές τους μετρήσεις και τις τυπικές εφαρμογές:

| Αριθμός Μέτρησης | Πάχος χάλυβα (ίντσες) | Πάχος Χάλυβα (mm) | Πάχος ανοξείδωτου (ίντσες) | Πάχος αλουμινίου (ίντσες) | Συνιστώμενες εφαρμογές |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Βαριά δομικά στοιχεία, βιομηχανικός εξοπλισμός, εξαρτήματα αμαξωμάτων |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Δομικά ελάσματα, προστατευτικά μηχανημάτων, βαριές θήκες |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Αυτοκινητιστικές επιφάνειες, περιβλήματα εξοπλισμού, εξαρτήματα με μέτρια φόρτιση |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Εγκαταστάσεις κλιματισμού (HVAC), πάνελ συσκευών, ελαφριές δομικές εφαρμογές |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Γενικές εργασίες λαμαρίνας, κιβώτια, διακοσμητικά περιθώρια |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Ελαφριές θήκες, καλύμματα ηλεκτρονικών, μη φορτίζοντα στοιχεία |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Στεγανωτικά, ελαφριές εγκαταστάσεις αεραγωγών, διακοσμητικές εφαρμογές |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Λεπτότοιχα περιβλήματα, πρωτότυπα, εφαρμογές χαμηλής τάσης |

Παρατηρήστε πώς ο ίδιος αριθμός γκέιτζ παράγει διαφορετικά πάχη σε διαφορετικά υλικά. Γι' αυτό η καθορισμένη διαστατική τιμή σε ίντσες ή χιλιοστά — αντί να αναφέρεται μόνο ο γκέιτζ — μειώνει τα λάθη παραγγελίας και εξασφαλίζει ότι θα λάβετε υλικό που πληροί τις απαιτήσεις του σχεδιασμού σας.

Υπάρχει επίσης ένα πρακτικό όριο που πρέπει να λάβετε υπόψη: οι περισσότερες λαμαρίνες έχουν κάτω όριο περίπου 0,5 mm και άνω όριο 6 mm. Σύμφωνα με τα βιομηχανικά πρότυπα, κάθε μέταλλο πάχους μεγαλύτερου από 6 mm κατηγοριοποιείται ως πλάκα και όχι ως λαμαρίνα.

Η λήψη μιας ενημερωμένης απόφασης σχετικά με το πάχος της λαμαρίνας μειώνει τα απόβλητα και το κόστος παραγωγής. Πριν αποφασίσετε για το γκέιτζ, λάβετε υπόψη την εφαρμογή, τον τύπο υλικού, τους παράγοντες περιβάλλοντος, τα πρότυπα της βιομηχανίας, το βάρος και τον προϋπολογισμό.

Όταν συνεργάζεστε με προμηθευτές—είτε αναζητάτε λυκάνισμα ελάσματος κοντά μου είτε αξιολογείτε έναν εξειδικευμένο κατασκευαστή—επιβεβαιώνετε πάντα τόσο τον αριθμό γκέιτζ όσο και το πραγματικό πάχος διάστασης στις προδιαγραφές σας. Αυτός ο διπλός έλεγχος αποτρέπει την παρεξήγηση και εξασφαλίζει ότι το ελάσμα υψηλής ποιότητας θα φτάσει έτοιμο για τη συγκεκριμένη εφαρμογή σας.

Με τους τύπους υλικών και τα βασικά στοιχεία πάχους καλυμμένα, η επόμενη παράμετρος είναι πώς μεταβάλλονται οι απαιτήσεις ποιότητας σε διαφορετικές βιομηχανίες και εφαρμογές.

Απαιτήσεις Ποιότητας σε Διαφορετικές Βιομηχανίες

Αυτό κάνει δύσκολη την αξιολόγηση ελάσματος: το ίδιο υλικό που εξακοντίζει σε μία εφαρμογή μπορεί να αποτύχει πλήρως σε μία άλλη. Ένα πάνελ γαλβανισμένου χάλυβα 16-gauge τέλειο για αεραγωγούς HVAC θα μπορούσε να είναι εντελώς λάθος για ακριβείς αυτοκινητιστικές εξαρτήματα. Η κατανόηση του πώς μεταβάλλονται οι απαιτήσεις ποιότητας μεταξύ των βιομηχανιών σας βοηθά να καθορίσετε υλικά που πραγματικά λειτουργούν—όχι απλώς υλικά που φαίνονται καλά στο χαρτί.

Οι περισσότεροι προμηθευτές εξειδικεύονται σε έναν ή δύο τομείς, κάτι που σημαίνει ότι τα πρότυπα ποιότητάς τους αντικατοπτρίζουν αυτές τις συγκεκριμένες ανάγκες. Όταν αναζητάτε προμήθεια για πολλαπλές εφαρμογές—ή όταν μπαίνετε σε άγνωστο έδαφος—χρειάζεστε μια ευρύτερη οπτική για το τι σημαίνει πραγματικά «ποιότητα» σε κάθε περίπτωση.

Απαιτήσεις Αυτοκινήτου και Ακριβών Εξαρτημάτων

Η αυτοκινητοβιομηχανία απαιτεί μερικές από τις αυστηρότερες ανοχές στην κατασκευή λαμαρίνας. Γιατί; Επειδή τα εξαρτήματα πρέπει να εφαρμόζουν ακριβώς σε χιλιάδες συναρμολογήσεις, να αντέχουν συνεχή δόνηση και να λειτουργούν αξιόπιστα για χρόνια σε δύσκολες συνθήκες.

Όταν αξιολογείτε λαμαρίνα για χρήση σε αυτοκινητιστικές εφαρμογές, επικεντρωθείτε σε αυτά τα κρίσιμα κριτήρια ποιότητας:

- Διαστατική ακρίβεια: Οι ανοχές συχνά βρίσκονται εντός ±0,1 mm για εξαρτήματα από φύλλωση—οτιδήποτε πέρα από αυτό δημιουργεί προβλήματα εφαρμογής κατά τη συναρμολόγηση

- Ομοιομορφία τελικής επιφάνειας: Εμφανή πάνελ αμαξώματος απαιτούν ομοιόμορφες επιφάνειες χωρίς γρατσουνιές, εντοπισμούς ή ίχνη εργαλείων που φαίνονται μέσα από το βερνίκι

- Παραμόρφωση χωρίς επαναφορά: Τα υψηλής αντοχής χάλυβα πρέπει να διαμορφώνονται προβλέψιμα χωρίς υπερβολική ελαστική επαναφορά που να παραμορφώνει τις τελικές διαστάσεις

- Αντοχή σε κόπωση: Τα στοιχεία ανάρτησης και του πλαισίου υφίστανται εκατομμύρια κύκλους έντασης κατά τη διάρκεια ζωής ενός οχήματος

- Συγκολλησιμότητα: Τα υλικά πρέπει να ενώνονται καθαρά χωρίς πορώδες ή ρωγμές που να απειλούν τη δομική ακεραιότητα

Η παραγωγή ακριβών εξαρτημάτων—είτε για αυτοκινητοβιομηχανία, αεροδιαστημική ή βιομηχανικές μηχανές—έχει παρόμοιες απαιτήσεις. Βιοτεχνικά καταστήματα στο Νάπολι της Φλόριντα και εγκαταστάσεις κατασκευής σε όλη τη χώρα εφαρμόζουν αυτά τα πρότυπα όταν παράγουν εξαρτήματα όπου η αποτυχία δεν είναι επιλογή. Η βασική διαφορά από άλλες βιομηχανίες; Κάθε προδιαγραφή τεκμηριώνεται, επαληθεύεται και ανάγεται σε πιστοποιητικά υλικών.

Πρότυπα Κλιματισμού και Βιομηχανικού Εξοπλισμού

Οι εφαρμογές κλιματισμού δίνουν προτεραιότητα σε διαφορετικές ιδιότητες από τα ακριβή εξαρτήματα. Οι αεραγωγοί και οι εξωτερικοί θάλαμοι εξοπλισμού πρέπει να αντιστέκονται στη διάβρωση, να διατηρούν τη δομική δυσκαμψία τους κατά τις διακυμάνσεις θερμοκρασίας και συχνά να συμμορφώνονται με κώδικες ασφάλειας από πυρκαγιά

Δείκτες ποιότητας για λαμαρίνες κλιματισμού περιλαμβάνουν:

- Ποιότητα γαλβάνισης: Το πάχος και η συνοχή του επιχρίσματος ψευδαργύρου αποτρέπουν τη διάβρωση σε υγρά περιβάλλοντα — το ελάχιστο επίχρισμα G90 (0,90 oz/τ.π.ο.) είναι το πρότυπο για την πλειονότητα των αεραγωγών

- Ακεραιότητα ραφών: Οι σωστά διαμορφωμένες ραφές αποτρέπουν τη διαρροή αέρα, η οποία μειώνει την απόδοση του συστήματος

- Συνέπεια πάχους: Η ομοιόμορφη διάσταση εξασφαλίζει προβλέψιμα χαρακτηριστικά ροής αέρα και απόδοσης θορύβου

- Ανοχή θερμικής διαστολής: Τα υλικά πρέπει να αντέχουν σε επαναλαμβανόμενους κύκλους θέρμανσης και ψύξης χωρίς στρέβλωση ή αποκόλληση στις συνδέσεις

Ο βιομηχανικός εξοπλισμός επιβάλλει αυξημένες απαιτήσεις ανθεκτικότητας. Οι κλειστοί χώροι για μηχανήματα, πίνακες ελέγχου και εξοπλισμό επεξεργασίας υπόκεινται σε κρούσεις, έκθεση σε χημικά και απαιτητικά πρωτόκολλα καθαρισμού. Βαθμοί ανοξείδωτου χάλυβα όπως 304 ή 316 γίνονται απαραίτητοι όταν υπάρχουν διαβρωτικές ουσίες.

Πρότυπα Ποιότητας Κατασκευών και Αρχιτεκτονικής

Η στέγαση, οι λάμες και το αρχιτεκτονικό μεταλλικό έργο αντιμετωπίζουν μοναδικές προκλήσεις: δεκαετίες έκθεσης στα καιρικά φαινόμενα, θερμικής κίνησης και αισθητικών προσδοκιών που άλλες βιομηχανίες δεν λαμβάνουν υπόψη.

Σύμφωνα με Heather & Little , με περισσότερα από 90 χρόνια εμπειρίας στα αρχιτεκτονικά έργα λαμαρίνας, τα υλικά κατασκευής ποιότητας θα πρέπει να επιδεικνύουν:

- Αντοχή στη διάβρωση κατάλληλη για το περιβάλλον: Οι εγκαταστάσεις στις παράκτιες περιοχές απαιτούν διαφορετική προστασία από εκείνες εντός εδάφους — ο χαλκός και το ανοξείδωτο ατσάλι εμφανίζουν καλή απόδοση σε θαλάσσια περιβάλλοντα όπου το γαλβανισμένο ατσάλι αντιμετωπίζει δυσκολίες

- Ανθεκτικότητα επικάλυψης: Βαμμένες, με επίστρωση σε σκόνη ή ανοδιωμένες επιφάνειες πρέπει να αντιστέκονται στην υποβάθμιση από την υπεριώδη ακτινοβολία, την αποφλοιώνοντας και την θαμπωση κατά τη διάρκεια κύκλων ζωής 20+ ετών

- Διαχείριση Θερμικής Διαστολής: Τα στεγάνωτρα μπορούν να αντιμετωπίσουν διακυμάνσεις θερμοκρασίας άνω των 100°F — οι αρθρώσεις διαστολής και τα συστήματα στερέωσης πρέπει να επιτρέπουν την κίνηση χωρίς παραμόρφωση

- Αισθητική Συνέπεια: Τα ορατά αρχιτεκτονικά στοιχεία απαιτούν ταίριασμα χρώματος σε όλα τα παραγόμενα παρτίδες και αντίσταση στο φαινόμενο "oil canning" (κυματιστή παραμόρφωση επιφάνειας)

- Συμμόρφωση με τον Κώδικα: Οι βαθμοί πυραντίστασης, η αντίσταση στην ανύψωση λόγω ανέμου και οι βαθμοί αντοχής σε κρούση διαφέρουν ανάλογα με τη νομική δικαιοδοσία και τον τύπο κτιρίου

Οι εργολάβοι συγκόλλησης στο Νάπολι της Φλόριντα και οι εγκαταστάσεις μηχανουργείων στο Νάπολι που εργάζονται σε αρχιτεκτονικά έργα γνωρίζουν ότι αυτές οι εγκαταστάσεις γίνονται μόνιμα στοιχεία του κτιρίου. Οι ποιοτικές παρεκκλίσεις εμφανίζονται ως πρόωρες βλάβες, διαρροές ή ορατή φθορά, κάτι που επηρεάζει αρνητικά όλους όσους εμπλέκονται.

Βιομηχανική Ποιότητα σε Μια Ματιά

Σκεφτείτε πώς ο ίδιος παράγοντας ποιότητας έχει διαφορετικό βάρος σε διαφορετικούς τομείς:

| Παράγοντας Ποιότητας | Προτεραιότητα Αυτοκινήτου | Προτεραιότητα Κλιματισμού | Αρχιτεκτονική Προτεραιότητα | Βιομηχανική Προτεραιότητα |

|---|---|---|---|---|

| Ανεπάρκεια διαστάσεων | Κρίσιμο (±0,1 mm) | Μέτριο (±0,5 mm) | Μετριοπαθής | Διαφέρει ανάλογα με την εφαρμογή |

| Φινίρισμα επιφάνειας | Κρίσιμο για ορατά εξαρτήματα | Χαμηλή προτεραιότητα | Κρίσιμοι | Χαμηλή έως μέτρια |

| Αντοχή στη διάβρωση | Υψηλή (εξαρτήματα υποπλοϊκού) | Υψηλές | Κρίσιμοι | Διαφέρει ανάλογα με το περιβάλλον |

| Αντοχή στην κατάπληξη | Κρίσιμοι | Χαμηλή προτεραιότητα | Μετριοπαθής | Υψηλή για κινούμενα εξαρτήματα |

| Αισθητική Συνέπεια | Κρίσιμο για επικαλύψεις αμαξώματος | Δεν ισχύει | Κρίσιμοι | Χαμηλή προτεραιότητα |

| Απαιτήσεις Πιστοποίησης | Εκτεταμένο (IATF 16949) | Μέτριο (UL, SMACNA) | Εξαρτάται από τον κώδικα | Ειδικής εφαρμογής |

Αυτή η διακλαδική προοπτική δείχνει γιατί ο ορισμός της «ποιότητας» από έναν μοναδικό προμηθευτή ενδέχεται να μην ανταποκρίνεται στις συγκεκριμένες απαιτήσεις σας. Ένας κατασκευαστής που επικεντρώνεται κυρίως σε εγκαταστάσεις HVAC εφαρμόζει διαφορετικά πρότυπα από έναν άλλον που εξυπηρετεί τον αυτοκινητιστικό τομέα—ακόμη κι όταν χρησιμοποιεί τα ίδια βασικά υλικά.

Η κατανόηση αυτών των απαιτήσεων που είναι ειδικές για κάθε βιομηχανία σας ετοιμάζει να θέτετε καλύτερες ερωτήσεις όταν αξιολογείτε προμηθευτές. Ωστόσο, η ποιότητα δεν αφορά μόνο τις πρώτες ύλες· είναι εξίσου σημαντικό το πώς αυτές οι ύλες μετασχηματίζονται κατά τη διάρκεια της κατασκευής.

Διεργασίες κατασκευής που καθορίζουν την τελική ποιότητα

Έχετε επιλέξει το σωστό υλικό και καθορίσει το σωστό πάχος. Τώρα έρχεται το κρίσιμο ερώτημα που οι περισσότεροι προμηθευτές αποφεύγουν: πώς επηρεάζει η ίδια η διαδικασία κατασκευής το τελικό σας προϊόν; Η αλήθεια είναι ότι ακόμη και επίπεδο μέταλλο υψηλής ποιότητας μπορεί να γίνει απόβλητο αν οι διαδικασίες κοπής, λυγίσματος, διαμόρφωσης ή συγκόλλησης εισάγουν ελαττώματα. Η κατανόηση της διαδικασίας κατασκευής επίπεδου μετάλλου σας δίνει τη δύναμη να αξιολογήσετε αν οι μέθοδοι ενός προμηθευτή διατηρούν — ή υπονομεύουν — την ποιότητα του υλικού.

Σύμφωνα με την Prime Fabrication, ο έλεγχος ποιότητας στη μεταλλοκατασκευή περιλαμβάνει την παρακολούθηση κάθε βήματος για την ελαχιστοποίηση ελαττωμάτων, τη διασφάλιση συνέπειας και την παραγωγή τελικών προϊόντων υψηλής ποιότητας. Κάθε στάδιο κατασκευής προσφέρει ευκαιρίες για βελτίωση της ποιότητας — ή για υποβάθμιση της ποιότητας. Ας δούμε αναλυτικά τι συμβαίνει σε κάθε βήμα και τι να προσέχουμε κατά την αξιολόγηση τελικών εξαρτημάτων.

Ακριβής κοπή και η επίδρασή της στην ποιότητα των ακμών

Η κοπή είναι το σημείο έναρξης της κατασκευής, και η μέθοδος που χρησιμοποιείται επηρεάζει άμεσα την ποιότητα των ακμών, τη διαστατική ακρίβεια και την επεξεργασία σε επόμενα στάδια. Οι σύγχρονες υπηρεσίες ακριβούς κοπής μετάλλου χρησιμοποιούν αρκετές τεχνολογίες, καθεμία με ιδιαίτερες επιπτώσεις στην ποιότητα:

- Λαζέρ Κοπή: Παρέχει ανεπίρριπτη ακρίβεια για περίπλοκα σχήματα με ελάχιστες θερμικά επηρεαζόμενες ζώνες — ιδανικό για εξαρτήματα που απαιτούν στενά όρια ανοχής

- Κοπή πλάσματος: Ταχύτερη για παχύτερα υλικά, αλλά παράγει τραχύτερες ακμές που ίσως απαιτούν δευτερεύουσα ολοκλήρωση

- Κοπή με υδροβόλο: Εξαλείφει πλήρως την παραμόρφωση λόγω θερμότητας, διατηρώντας τις ιδιότητες του υλικού για εφαρμογές ευαίσθητες στη θερμότητα

- Μηχανική διάτμηση: Οικονομικά αποδοτική για ευθείες κοπές, αλλά μπορεί να προκαλέσει παραμόρφωση στις άκρες σε παχύτερα πάχη

Γιατί είναι τόσο σημαντική η μέθοδος κοπής; Όπως εξηγεί η Minifaber, η κοπή με λέιζερ και η διαμόρφωση είναι διαδοχικές διαδικασίες· σφάλματα κατά την κοπή θα μπορούσαν να οδηγήσουν στην ακύρωση των επόμενων εργασιών, προκαλώντας σημαντική σπατάλη χρόνου και υλικού. Μια ακριβής κοπή με λέιζερ έχει ως αποτέλεσμα ομαλή διαμόρφωση, μειώνοντας τη στρέψη και βελτιώνοντας την ποιότητα του τελικού προϊόντος.

Όταν αξιολογείτε την ποιότητα της κοπής, ελέγχετε για τους ακόλουθους δείκτες:

- Ευθύτητα ακμής: Καθαρές, χωρίς ακροδερμάτια άκρες υποδηλώνουν σωστές παραμέτρους κοπής

- Διακράτηση θερμότητας: Υπερβολική οξείδωση ή μπλε ίχνη υποδηλώνουν λανθασμένες ταχύτητες ή ρυθμίσεις ισχύος

- Διαστατική ακρίβεια: Μετρήστε πολλά σημεία σε σύγκριση με τις προδιαγραφές· η διακύμανση υποδηλώνει προβλήματα βαθμονόμησης του εξοπλισμού

- Επιφανειακή Ρύπανση: Σκωρία, θαλάσσια ζάχαρη ή υπολείμματα επηρεάζουν επόμενες διαδικασίες όπως η συγκόλληση και η τελική επεξεργασία

Τεχνικές Διαμόρφωσης που Διατηρούν την Ακεραιότητα του Υλικού

Αφού κοπεί στο σχήμα, το ελάσμα υπόκειται συνήθως σε εργασίες διαμόρφωσης—διπλώματος, κύλισης, διαμόρφωσης με φόρμες ή βαθιάς διαμόρφωσης—για να αποκτήσει τρισδιάστατη γεωμετρία. Αυτές οι τεχνικές διαμόρφωσης μετάλλου εφαρμόζουν ελεγχόμενη δύναμη για να αναδιαμορφώσουν το υλικό χωρίς να αφαιρέσουν κάποιο τμήμα του. Το πρόβλημα; Η διατήρηση της ακεραιότητας του υλικού ενώ επιτυγχάνονται ακριβείς γωνίες και καμπύλες.

Σύμφωνα με New Mexico Metals LLC , διαφορετικές τεχνικές επεξεργασίας ελάσματος βοηθούν στην επίτευξη των επιθυμητών σχημάτων, και ένα εξειδικευμένο προσωπικό γνωρίζει πότε κάθε μέθοδος θα είναι πιο αποτελεσματική. Οδηγός για το πώς οι συνηθισμένες διεργασίες διαμόρφωσης επηρεάζουν την ποιότητα:

- Λύγισμα: Μία μήτρα και ένας κοπτικός πείρος διπλώνουν το μέταλλο σε σχήματα V, U ή προσαρμοσμένες γωνίες. Η ποιότητα εξαρτάται από τη σωστή επιλογή εργαλείων, ακριβείς υπολογισμούς ανοχής διπλώματος και σταθερές ιδιότητες του υλικού. Πρέπει να προβλέπεται και να αντισταθμίζεται το φαινόμενο επαναφοράς (springback)—η τάση του μετάλλου να επιστρέψει εν μέρει στο αρχικό του σχήμα.

- Διπλώματο/Στρώσιμο: Τα τραχιά ή ανομοιόμορφα άκρα διπλώνονται προς τα μέσα (ανοιχτά, κλειστά ή σε σχήμα σταγόνας ραφές). Αυτό ενισχύει τα άκρα και εξαλείφει τις αιχμηρές επιφάνειες που θα μπορούσαν να προκαλέσουν τραυματισμό ή ζημιά στο υλικό.

- Επιβολή με αιδώστρο: Επιτυγχάνει ομοιόμορφο πάχος σε όλο το ελάσματος. Όταν το υλικό είναι πολύ παχύ για μια εφαρμογή, η εξομάλυνση εξασφαλίζει κατάλληλη συνοχή για περαιτέρω επεξεργασία.

- Βαθιά ψαλίδωση: Μετατρέπει επίπεδα φύλλα σε εξαρτήματα σε σχήμα κούπας ή κουτιού. Το υλικό επιμηκύνεται σημαντικά, καθιστώντας την ελαστικότητα και τον προσανατολισμό του κόκκου κρίσιμους για την αποφυγή σχισμάτων ή τσακίσματος.

Σημεία ελέγχου ποιότητας για διαμορφωμένα εξαρτήματα περιλαμβάνουν:

- Ακρίβεια γωνίας: Επαληθεύστε τις γωνίες κάμψης σύμφωνα με τις προδιαγραφές χρησιμοποιώντας ακριβή όργανα μέτρησης

- Ρωγμές στην επιφάνεια: Ελέγξτε τις εξωτερικές επιφάνειες κάμψης για μικρορωγμές που υποδεικνύουν υπερβολική τάση

- Συνέπεια διαστάσεων: Ελέγξτε ότι οι διαστάσεις της διαμόρφωσης ταιριάζουν σε πολλαπλά εξαρτήματα μέσα σε μια παραγωγική παρτίδα

- Αντιστάθμιση Επαναφοράς: Επιβεβαιώστε ότι οι τελικές γωνίες λαμβάνουν υπόψη την ελαστική ανάκαμψη

Ποιότητα συγκόλλησης και ακεραιότητα αρθρώσεων

Η συγκόλληση ενώνει ξεχωριστά μεταλλικά κομμάτια σε ενιαίες κατασκευές. Σύμφωνα με τα πρότυπα ποιότητας της βιομηχανίας, η συγκόλληση είναι μια κρίσιμη διαδικασία που εξασφαλίζει την αντοχή όλων των συνδέσεων. Η αξιολόγηση της ποιότητας συγκόλλησης απαιτεί τον έλεγχο του βάθους διείσδυσης, της ποιότητας της ραφής συγκόλλησης και της ευθυγράμμισης.

Τα διαδοχικά βήματα για την εξασφάλιση της ποιότητας συγκόλλησης περιλαμβάνουν:

- Προετοιμασία πριν από τη συγκόλληση: Οι επιφάνειες πρέπει να είναι καθαρές, κατάλληλα τοποθετημένες και ελεύθερες από ρύπους που προκαλούν πορώδες

- Έλεγχος παραμέτρων συγκόλλησης: Σωστή ένταση, τάση, ταχύτητα κίνησης και προστατευτικό αέριο εξασφαλίζουν σταθερά αποτελέσματα

- Οπτική επιθεώρηση: Ανιχνεύει επιφανειακές ανωμαλίες όπως υποκοπή, επικάλυψη, ψεκασμό ή μη πλήρη συγκόλληση

- Μη Διαστρεβλωτικές Δοκιμασίες (NDT): Η υπερηχογραφία και η ακτινογραφία παρέχουν ολοκληρωμένη αξιολόγηση της εσωτερικής ακεραιότητας της συγκόλλησης

- Μετά-Συγκολλητική Επεξεργασία: Ενέργειες όπως η αποτένωση, η λείανση ή ο τελικός εξοπλισμός αντιμετωπίζουν τις υπόλοιπες τάσεις και τις επιφανειακές ατέλειες

Η οπτική επιθεώρηση αποτελεί τον κρίσιμο πρώτο μηχανισμό για τον εντοπισμό πιθανών ανωμαλιών, αλλά οι συμπληρωματικές μη καταστρεπτικές τεχνικές (NDT) προσφέρουν πιο εξονυχιστική ανάλυση για δομικές εφαρμογές όπου η αποτυχία δεν είναι αποδεκτή.

Διεργασίες Τελικής Επεξεργασίας και Τελική Ποιότητα

Η επεξεργασία επιφανειών ολοκληρώνει τον κύκλο κατασκευής. Ανεξάρτητα από το αν ο στόχος είναι η προστασία από διάβρωση, η αισθητική εμφάνιση ή η λειτουργική απόδοση, οι επιχρίσεις επηρεάζουν σημαντικά την απόδοση των προϊόντων κατά τη χρήση.

Κοινές επιλογές τελικής επεξεργασίας περιλαμβάνουν:

- Επικάλυψη με Σκόνη: Ανθεκτική, ομοιόμορφη επίστρωση με εξαιρετική αντοχή στη διάβρωση

- Ζενάρισμα: Ποικιλία χρωμάτων με διαφορετικά επίπεδα ανθεκτικότητας

- Ανοδική οξείδωση: Ηλεκτροχημική διεργασία που δημιουργεί προστατευτικά οξείδωσης στο αλουμίνιο

- Επιμετάλλωση: Εφαρμόζει λεπτές μεταλλικές επιστρώσεις (ψευδάργυρος, χρώμιο, νικέλιο) για προστασία ή αισθητική βελτίωση

- Παθητικοποίηση: Χημική επεξεργασία που ενισχύει την αντοχή στη διάβρωση του ανοξείδωτου χάλυβα

Πώς να Αξιολογήσετε Μόνοι σας την Ποιότητα Κατασκευής

Φανταστείτε ότι λαμβάνετε εξαρτήματα από έναν νέο προμηθευτή. Πώς εκτιμάτε αν η ποιότητα κατασκευής πληροί τα δικά σας πρότυπα; Ακολουθήστε αυτή τη σειρά αξιολόγησης:

- Οπτική επιθεώρηση: Εξετάστε τις επιφάνειες για γρατσουνιές, ενδείξεις πίεσης, αλλοίωση χρώματος ή μόλυνση — ελαττώματα ορατά με γυμνό μάτι υποδηλώνουν προβλήματα ελέγχου διαδικασίας

- Επαλήθευση Διαστάσεων: Μετρήστε τις κρίσιμες διαστάσεις σύμφωνα με τις προδιαγραφές χρησιμοποιώντας διαστημόμετρα, βαθύμετρα ή εξοπλισμό CMM

- Αξιολόγηση ποιότητας ακμών: Ελέγξτε τις κομμένες ακμές για ακαθαρσίες, τραχύτητα ή ζημιά από θερμότητα

- Έλεγχος διπλώσεων: Επαληθεύστε τις γωνίες, ελέγξτε για ρωγμές και επιβεβαιώστε τη συνέπεια σε πολλαπλά εξαρτήματα

- Έλεγχος συγκολλήσεων: Ψάξτε για ομοιόμορφη εμφάνιση της ραφής, κατάλληλη διείσδυση και απουσία ελαττωμάτων

- Αξιολόγηση τελικής επεξεργασίας: Αξιολόγηση της συνάφειας, ομοιομορφίας και συμμόρφωσης του πάχους του επιχρίσματος

Ο έλεγχος ποιότητας είναι κρίσιμος στην επεξεργασία λαμαρίνας για να διασφαλιστεί ότι τα προϊόντα πληρούν τις καθορισμένες προδιαγραφές και τις απαιτήσεις των πελατών. Περιλαμβάνει τον εντοπισμό ελαττωμάτων, τη διόρθωσή τους και την παραγωγή μόνο ποιοτικών προϊόντων.

Η μετάβαση προς τον αυτοματισμό έχει μεταμορφώσει την ποιότητα κατασκευής. Όπως αναφέρουν πηγές του κλάδου, τα ρομποτικά συστήματα και οι ελεγκτές CNC μειώνουν την ανθρώπινη παρέμβαση, ελαχιστοποιούν τα σφάλματα που οφείλονται στην κόπωση και αυξάνουν τη συνολική ασφάλεια στον χώρο εργασίας. Τα εξαρτήματα που παράγονται μέσω αυτοματοποιημένων συστημάτων πληρούν υποψήφια τις προδιαγραφές και τις ανοχές του σχεδιασμού, ικανοποιώντας πελάτες που απαιτούν ακρίβεια και συνέπεια.

Όταν συνεργάζεστε με έναν προμηθευτή όπως τη Pomper Sheet Metal Inc ή οποιονδήποτε εταίρο κατασκευής, η κατανόηση αυτών των διαδικασιών σας βοηθά να θέτετε ενημερωμένες ερωτήσεις σχετικά με τον εξοπλισμό, τις δυνατότητες και τις διαδικασίες ελέγχου ποιότητας. Αλλά πώς μεταφράζονται αυτές οι επενδύσεις στην ποιότητα όσον αφορά την τιμολόγηση — και ποια κρυφά κόστη συνεπάγεται η μείωση των προδιαγραφών;

Παράγοντες Κόστους που Επηρεάζουν την Ποιότητα του Ελάσματος

Εδώ είναι μια ερώτηση στην οποία οι προμηθευτές απαντούν σπάνια άμεσα: γιατί το ελάσμα υψηλής ποιότητας κοστίζει περισσότερο — και αξίζει πραγματικά την επένδυση; Η σχέση μεταξύ ποιότητας και τιμής δεν είναι τόσο απλή όσο «παίρνεις αυτό για το οποίο πληρώνεις». Η κατανόηση των συγκεκριμένων παραγόντων που επηρεάζουν το κόστος σας βοηθά να λαμβάνετε σοφότερες αποφάσεις αγοράς και να αποφεύγετε την ακριβή παγίδα της ψευδούς οικονομίας.

Σύμφωνα με Sunlink Metal , η επιλογή της χαμηλότερης προσφοράς μπορεί να έχει ως αποτέλεσμα επανεργασία, καθυστερήσεις ή δομικά προβλήματα, ενώ η υπερπληρωμή μειώνει την κερδοφορία του έργου. Το κλειδί είναι να βρεθεί η σωστή ισορροπία — και αυτό ξεκινά με την κατανόηση αυτού για το οποίο πραγματικά πληρώνετε.

Γιατί τα Ανώτερα Υλικά Έχουν Υψηλότερες Τιμές

Όταν συγκρίνετε προσφορές από διαφορετικούς προμηθευτές, το διάφραγμα τιμών μεταξύ τυπικού και ανώτερου ελάσματος μπορεί να φαίνεται περίεργο. Τι δικαιολογεί τη διαφορά; Αρκετοί συνδεδεμένοι παράγοντες καθορίζουν την τιμή του ελάσματος:

- Βαθμός και σύνθεση υλικού: Οι κράματα υψηλότερης ποιότητας περιέχουν πιο εξευγενισμένα στοιχεία και υπόκεινται σε αυστηρότερους ελέγχους παραγωγής. Για παράδειγμα, το ανοξείδωτο χάλυβα 304 έχει μεγαλύτερο αρχικό κόστος σε σύγκριση με τον ήπιο χάλυβα ή το αλουμίνιο, επειδή προσφέρει ανωτέρα ανθεκτικότητα, ιδιαίτερα σε εξωτερικά ή διαβρωτικά περιβάλλοντα.

- Πάχος και συνέπεια γκέιτζ Σύμφωνα με ειδικούς του κλάδου, τα παχύτερα υλικά χρειάζονται περισσότερο χρόνο για κοπή, διαμόρφωση και συγκόλληση, επηρεάζοντας άμεσα τον χρόνο παραγωγής και το κόστος. Επίσης, οι στενότερες ανοχές πάχους απαιτούν πιο ακριβείς διεργασίες κατασκευής.

- Τύπος επικάλυψης και επεξεργασία Ένα ανεπεξέργαστο εξάρτημα αλουμινίου μπορεί να κοστίζει σημαντικά λιγότερο από το ίδιο εξάρτημα με επίστρωση σε σκόνη. Αν και αυτή η διαφορά μπορεί να φαίνεται μεγάλη, η επίστρωση σε σκόνη προσφέρει καλύτερη μακροπρόθεσμη ανθεκτικότητα και πιο καθαρή εμφάνιση—κάνοντάς την μια συμφέρουσα επιλογή για προϊόντα που προορίζονται για πελάτες.

- Απαιτήσεις πιστοποίησης Τα υλικά που διαθέτουν πιστοποιήσεις ASTM, ISO ή ειδικές για τη βιομηχανία υπόκεινται σε επιπλέον δοκιμές και τεκμηρίωση. Αυτή η επαλήθευση προσθέτει κόστος, αλλά παρέχει επαναφέρει και εγγύηση ποιότητας που λείπει από τα γενόσημα υλικά.

- Πολυπλοκότητα κατασκευής: Σύμφωνα με TMCO , η γεωμετρία ενός εξαρτήματος επηρεάζει σημαντικά το χρόνο που απαιτείται για την κατασκευή του. Τα εξαρτήματα με πολλαπλές λυγίσεις, περίπλοκες εγκοπές ή στενά όρια ανοχών απαιτούν περισσότερο χρόνο προγραμματισμού, ρύθμισης και ελέγχου.

- Όγκος παραγωγής: Ένα μοναδικό πρωτότυπο ή μια μικρή παρτίδα έχει μεγαλύτερο κόστος ανά μονάδα σε σύγκριση με μια παραγγελία μεγάλου όγκου, επειδή ο χρόνος ρύθμισης και προγραμματισμού κατανέμεται σε λιγότερα εξαρτήματα.

Υπάρχει επίσης ένας παράγοντας που πολλοί αγοραστές παραβλέπουν: η δυνατότητα αγοράς του προμηθευτή. Εταιρείες που αγοράζουν χιλιάδες τόνους υλικού κάθε φορά μπορούν να μεταβιβάσουν εξοικονομήσεις στους πελάτες. Το τοπικό σας κατάστημα μπορεί να χρεώνει περισσότερο το αλουμίνιο απλώς και μόνο επειδή δεν έχει τον όγκο για να διαπραγματευτεί χονδρικές τιμές.

Κρυφά κόστη επιλογής φύλλου μετάλλου χαμηλής ποιότητας

Η πιο φθηνή προσφορά συχνά γίνεται η πιο ακριβή απόφαση. Πώς; Υλικά και κατασκευές χαμηλής ποιότητας δημιουργούν επιπρόσθετα κόστη που δεν εμφανίζονται στο αρχικό τιμολόγιο.

Σύμφωνα με ειδικούς στη μεταλλοκατασκευή, ένας κατασκευαστής που προσφέρει πολύ χαμηλές τιμές μπορεί να αντισταθμίζει μέσω λιγότερο εξειδικευμένου εργατικού δυναμικού, κακού ελέγχου διαστάσεων, ελάχιστων ελέγχων ποιότητας, αδύναμων πρακτικών συγκόλλησης ή ανεπαρκούς ολοκλήρωσης. Αυτές οι συντομεύσεις οδηγούν σε:

- Κόστη επανεργασίας και απόρριψης: Εξαρτήματα που δεν πληρούν τις προδιαγραφές απαιτούν διόρθωση ή αντικατάσταση — διπλασιάζοντας την επένδυσή σας σε υλικά και εργασία

- Καθυστερήσεις εγκατάστασης: Εξαρτήματα που δεν ταιριάζουν σωστά προκαλούν προβλήματα στο εργοτάξιο, επεκτείνοντας τους χρόνους ολοκλήρωσης του έργου και τις ώρες εργασίας

- Πρόωρη αντικατάσταση: Υλικά χωρίς επαρκή αντίσταση στη διάβρωση ή δομική ακεραιότητα αποτυγχάνουν νωρίτερα από το αναμενόμενο, απαιτώντας πλήρη αντικατάσταση αντί για την αναμενόμενη διάρκεια ζωής

- Έξοδα επικάλυψης και επεξεργασίας: Η επιλογή χάλυβα χαμηλής ενέργειας αντί ενός ανοξείδωτου για εξοικονόμηση χρημάτων μπορεί να απαιτήσει προστατευτικά επιχρίσματα τα οποία εξαλείφουν την αρχική εξοικονόμηση—και αυτά τα επιχρίσματα χρειάζονται περιοδική συντήρηση

- Ζημιά στη φήμη: Αποτύχοντα εξαρτήματα αντανακλούν αρνητικά στο έργο ή το προϊόν σας, επηρεάζοντας την εμπιστοσύνη των πελατών και τις μελλοντικές επιχειρήσεις

Εξετάστε το ερώτημα της επιλογής υλικού με αυτόν τον τρόπο: το σωστό ερώτημα δεν είναι «Ποιο είναι το φθηνότερο;» αλλά «Ποιο υλικό είναι κατάλληλο για το περιβάλλον και τη διάρκεια ζωής;». Η λανθασμένη επιλογή οδηγεί σε διάβρωση, δομική φθορά και πρόωρη αντικατάσταση.

Ο πιο οικονομικά αποδοτικός συνεργάτης κατασκευής δεν είναι απαραίτητα αυτός με τη χαμηλότερη προσφορά· είναι αυτός που παρέχει αξία μέσω ακρίβειας, αξιοπιστίας και μακροπρόθεσμης συνεργασίας.

Λήψη Έξυπνων Συμβιβασμών Κόστους-Ποιότητας

Πώς λοιπόν εξισορροπείτε τους περιορισμούς του προϋπολογισμού με τις απαιτήσεις ποιότητας; Ξεκινήστε προσδιορίζοντας πού έχει τη μεγαλύτερη σημασία η ποιότητα για τη συγκεκριμένη εφαρμογή σας:

- Ορατές επιφάνειες: Τα εξαρτήματα που είναι ορατά στον πελάτη δικαιολογούν την επένδυση σε καλύτερα φινιρίσματα και ποιότητα επιφάνειας

- Δομικά Στοιχεία: Εξαρτήματα που αναλαμβάνουν φορτίο ή είναι κρίσιμα για την ασφάλεια απαιτούν υψηλότερες ποιότητες υλικών και στενότερα ανοχές

- Περιβαλλοντική Έκθεση: Για εξωτερικούς χώρους ή διαβρωτικά περιβάλλοντα απαιτείται κατάλληλη προστασία από διάβρωση — οι ανθεκτικές στη σκουριά ιδιότητες του ανοξείδωτου χάλυβα μπορούν να σας γλιτώσουν από τις ετήσιες ενοχλήσεις συντήρησης

- Κρίσιμες διαστάσεις για την εφαρμογή: Εξαρτήματα που πρέπει να συνδέονται ακριβώς με άλλα εξαρτήματα χρειάζονται συνεπή ακρίβεια πάχους

Για μη-κρίσιμες εφαρμογές, τα τυποποιημένα υλικά με ικανοποιητική ποιότητα μπορεί να προσφέρουν την καλύτερη αξία. Στόχος είναι η αντιστοίχιση της επένδυσης με τις πραγματικές απαιτήσεις — ούτε υπερβολικές προδιαγραφές ούτε μειώσεις όπου έχει σημασία η απόδοση

Η κατανόηση αυτών των παραγόντων κόστους σας βοηθά να αξιολογείτε προσφορές πιο αποτελεσματικά. Αλλά πώς μπορείτε να επαληθεύσετε ότι ένας προμηθευτής παραδίδει πραγματικά την ποιότητα που δηλώνει; Εδώ έρχονται σε παίξη οι πιστοποιήσεις και τα πρότυπα

Πιστοποιήσεις και Πρότυπα που Επικυρώνουν την Ποιότητα

Πώς μπορείτε να ξέρετε ότι οι δηλώσεις ενός προμηθευτή για την ποιότητα δεν είναι απλά μάρκετινγκ; Η απάντηση βρίσκεται στις πιστοποιήσεις τρίτων—ανεξάρτητη επαλήθευση ότι οι διαδικασίες, τα υλικά και τα αποτελέσματα του κατασκευαστή συμμορφώνονται με καθιερωμένα πρότυπα. Όταν καταλάβετε τι σημαίνουν πραγματικά αυτές οι πιστοποιήσεις, μπορείτε να ξεχωρίσετε τους κατασκευαστές που επικεντρώνονται πραγματικά στην ποιότητα από εκείνους που κάνουν κενές υποσχέσεις.

Σύμφωνα με Pacific Certifications , οι κατασκευαστές προϊόντων λαμαρίνας υποστηρίζουν κρίσιμες βιομηχανίες όπως η αυτοκινητοβιομηχανία, η αεροδιαστημική, η βιομηχανική μηχανική, οι οικιακές συσκευές, η ηλεκτρονική, η ανανεώσιμη ενέργεια, η κλιματιστική τεχνολογία (HVAC) και η κατασκευή. Με την αυξανόμενη ακρίβεια, αντοχή, αντίσταση στη διάβρωση, τις απαιτήσεις ασφάλειας και τη συμμόρφωση σε παγκόσμιες εφοδιαστικές αλυσίδες, οι πιστοποιήσεις ISO παρέχουν στους κατασκευαστές λειτουργική πειθαρχία, τεκμηριωμένες διαδικασίες ποιότητας και ανταγωνιστική εμπιστοσύνη.

Πιστοποιήσεις Βιομηχανίας που Εγγυώνται Πρότυπα Ποιότητας

Όχι όλα τα πιστοποιητικά έχουν το ίδιο βάρος για κάθε εφαρμογή. Η κατανόηση των προτύπων που ισχύουν για τον κλάδο σας σας βοηθά να αξιολογήσετε αν τα προσόντα ενός προμηθευτή ανταποκρίνονται στις απαιτήσεις σας. Παρακάτω αναφέρονται τα βασικά πιστοποιητικά κατασκευής μετάλλων που ενδέχεται να συναντήσετε:

- ISO 9001: Το βασικό πρότυπο συστήματος διαχείρισης ποιότητας (QMS) που αναγνωρίζεται παγκοσμίως. Διασφαλίζει τη συνεχή συμμόρφωση των προϊόντων με τις απαιτήσεις πελατών και της νομοθεσίας. Για τους κατασκευαστές λαμαρίνας, αυτό το πιστοποιητικό αποδεικνύει τη δέσμευσή τους σε τεκμηριωμένες διαδικασίες, συνεχή βελτίωση και ικανοποίηση πελατών.

- ISO 14001: Αφορά τα συστήματα διαχείρισης περιβάλλοντος. Οι κατασκευαστές που διαθέτουν αυτό το πιστοποιητικό αποδεικνύουν αποδοτική χρήση πόρων, μείωση αποβλήτων και συμμόρφωση με τις περιβαλλοντικές ρυθμίσεις — γεγονός που αποκτά όλο και μεγαλύτερη σημασία για επιχειρήσεις με απαιτήσεις βιωσιμότητας.

- ISO 45001: Επικεντρώνεται στη διαχείριση της υγείας και της ασφάλειας στην εργασία. Το πρότυπο αυτό εξασφαλίζει ασφαλείς συνθήκες εργασίας μέσω προληπτικής διαχείρισης κινδύνων—κάτι ιδιαίτερα σημαντικό σε εγκαταστάσεις επεξεργασίας λαμαρίνας, όπου οι εργασίες κοπής, συγκόλλησης και διαμόρφωσης ενέχουν εγγενείς κινδύνους.

- ISO 3834: Αφορά ειδικά τις απαιτήσεις ποιότητας για διεργασίες συγκόλλησης. Σύμφωνα με πηγές του κλάδου, η συγκόλληση είναι αναπόσπαστο μέρος της κατασκευής λαμαρίνας, και αυτό το πρότυπο εξασφαλίζει υψηλής ποιότητας διαδικασίες συγκόλλησης, οι οποίες είναι κρίσιμες για τη διατήρηση της δομικής ακεραιότητας.

- ISO 1090: Εφαρμόζεται ειδικά στην κατασκευή δομικών στοιχείων από χάλυβα και αλουμίνιο, εξασφαλίζοντας τη συμμόρφωση με τις απαιτήσεις ασφάλειας και απόδοσης για κατασκευαστικές εφαρμογές.

- AWS D1.1: Το πρότυπο της Αμερικανικής Εταιρείας Συγκόλλησης (American Welding Society) για δομική συγκόλληση. Σύμφωνα με AZ Metals , καθορίζει απαιτήσεις για διεργασίες συγκόλλησης, υλικά και προσόντα συγκολλητών για δομικά στοιχεία από χάλυβα που χρησιμοποιούνται σε γέφυρες, κτίρια και υποδομές.

- ASME Section IX: Καλύπτει τα πρότυπα συγκόλλησης και σκληρής κολλήσεως για δοχεία, σωληνώσεις και εξαρτήματα που υφίστανται υψηλή πίεση — απαραίτητο για κατασκευαστές που εργάζονται σε λέβητες, δοχεία πίεσης και συναφή εξοπλισμό.

Πέρα από τις πιστοποιήσεις διαδικασιών, ψάξτε για πιστοποιήσεις υλικών από οργανισμούς όπως το ASTM (Αμερικανική Εταιρεία Δοκιμών Υλικών) που επιβεβαιώνουν ότι οι συγκεκριμένες ιδιότητες των υλικών πληρούν τις καταγεγραμμένες προδιαγραφές.

Τι σημαίνει το IATF 16949 για ακριβή εξαρτήματα

Αν αναζητάτε ποιοτικό ελάσματα για αυτοκινητοβιομηχανία, μία πιστοποίηση ξεχωρίζει από όλες: το IATF 16949. Δεν είναι απλώς μία ακόμη πιστοποίηση ποιότητας· είναι το επίσημο πρότυπο εγγύησης ποιότητας ελάσματος για τη βιομηχανία του αυτοκινήτου.

Σύμφωνα με τη Xometry, η Διεθνής Ομάδα Εργασίας Αυτοκινήτου (IATF) διατηρεί αυτό το πλαίσιο χρησιμοποιώντας ως βάση το σύστημα διαχείρισης ποιότητας ISO 9001, αλλά προσαρμοσμένο ειδικά για κατασκευαστές και προμηθευτές αυτοκινήτων. Η πιστοποίηση IATF 16949 καλύπτει ένα εντυπωσιακό εύρος θεμάτων και επικεντρώνεται στη δημιουργία συνέπειας, ασφάλειας και ποιότητας σε όλα τα αυτοκινητιστικά προϊόντα.

Τι κάνει το IATF 16949 διαφορετικό από τα γενικά πρότυπα ISO;

- Εξειδίκευση στον τομέα των αυτοκινήτων: Ενώ το ISO 9001 εφαρμόζεται ευρέως σε διάφορους κλάδους, το IATF 16949 περιλαμβάνει απαιτήσεις που αφορούν συγκεκριμένα τις προκλήσεις της παραγωγής αυτοκινήτων

- Δυαδική πιστοποίηση: Μια εταιρεία είτε πληροί το πρότυπο είτε όχι — δεν υπάρχουν μερικές πιστοποιήσεις ή παραλλαγές

- Έμφαση στην πρόληψη ελαττωμάτων: Το πρότυπο δίνει προτεραιότητα στον περιορισμό των ελαττωμάτων στα προϊόντα, κάτι που μειώνει επίσης τα απορρίμματα και την περιττή προσπάθεια σε όλη την αλυσίδα εφοδιασμού

- Απαιτήσεις αλυσίδας εφοδιασμού: Αν και δεν επιβάλλεται νομικά, οι προμηθευτές και οι OEM συχνά δεν συνεργάζονται με κατασκευαστές που δεν διαθέτουν αυτή την πιστοποίηση

Για ακριβείς αυτοκινητιστικές εξαρτήσεις όπως εξαρτήματα πλαισίου, συστήματα ανάρτησης και δομικές συναρμολογήσεις, η πιστοποίηση IATF 16949 δείχνει ότι ένας κατασκευαστής διατηρεί αυστηρούς ελέγχους ποιότητας που απαιτούνται για αυτές τις εφαρμογές. Εταιρείες όπως Shaoyi (Ningbo) Metal Technology δείχνουν αυτή τη δέσμευση μέσω των λειτουργιών τους που είναι πιστοποιημένες βάσει του IATF 16949, παρέχοντας εξαρτήματα από πρέσσινγκ μετάλλου κατά παραγγελία και ακριβείς συναρμολογήσεις για κατασκευαστές αυτοκινήτων που δεν μπορούν να θυσιάσουν την ποιότητα.

Πώς οι πιστοποιήσεις μεταφράζονται σε πραγματική ποιότητα

Οι πιστοποιήσεις δεν είναι απλώς χαρτιά· αντιπροσωπεύουν τεκμηριωμένα συστήματα που επηρεάζουν άμεσα τα προϊόντα που λαμβάνετε. Σύμφωνα με ειδικούς του κλάδου, το πιο σημαντικό στην κατεργασία μετάλλου είναι η διατήρηση της ποιότητας. Η υποβάθμιση ποτέ δεν αποτελεί επιλογή, καθώς εκατομμύρια μελλοντικά έργα εξαρτώνται από αυτό.

Όταν ένας κατασκευαστής διαθέτει σχετικά πρότυπα ISO για λαμαρίνες, μπορείτε να περιμένετε:

- Τεκμηριωμένες διαδικασίες: Κάθε βήμα παραγωγής ακολουθεί καθιερωμένες διαδικασίες που μπορούν να ελεγχθούν και να επαληθευτούν

- Αναδρομικότητα: Τα υλικά και οι διαδικασίες μπορούν να εντοπιστούν πίσω μέσω της εφοδιαστικής αλυσίδας

- Συνεχή βελτίωση: Οι πιστοποιημένες οργανώσεις πρέπει να αποδεικνύουν συνεχείς προσπάθειες για βελτίωση της ποιότητας

- Τακτικοί έλεγχοι: Αξιολογήσεις από τρίτους επιβεβαιώνουν τη συνεχή συμμόρφωση — όχι μόνο την αρχική πιστοποίηση

- Συστήματα διορθωτικών ενεργειών: Όταν προκύψουν προβλήματα, επίσημες διαδικασίες διασφαλίζουν τον εντοπισμό και την αντιμετώπιση των ριζικών αιτιών

Η παγκόσμια αγορά κατασκευής λαμαρίνας αντικατοπτρίζει αυτήν την τάση πιστοποίησης. Σύμφωνα με στοιχεία βιομηχανίας , περισσότερο από το 60 τοις εκατό των κορυφαίων προμηθευτών κατεργασίας λαμαρίνας παγκοσμίως διαθέτουν τουλάχιστον πιστοποίηση ISO 9001, ενώ η υιοθέτηση της πιστοποίησης συγκόλλησης ISO 3834 έχει αυξηθεί σημαντικά στα τμήματα αυτοκινήτων και ανανεώσιμων πηγών ενέργειας.

Οι κατασκευαστές μετάλλων έχουν μεγάλη ευθύνη για τη δουλειά τους, τη διατήρηση της ποιότητας και των εργαζομένων. Οι πιστοποιήσεις και τα πρότυπα στοχεύουν στη διασφάλιση ότι οι κατασκευαστές μετάλλων διατηρούν την ασφάλεια και την ποιότητα, παραμένοντας παράλληλα ανταγωνιστικοί στην αγορά.

Η κατανόηση αυτών των πιστοποιήσεων σας παρέχει ένα ισχυρό εργαλείο για την αξιολόγηση προμηθευτών. Ωστόσο, οι πιστοποιήσεις μόνες τους δεν αποκαλύπτουν την πλήρη εικόνα· χρειάζεστε επίσης πρακτικές μεθόδους για να αξιολογήσετε αν ένας προμηθευτής εκπληρώνει πραγματικά τις υποσχέσεις του για την ποιότητα.

Πώς να αξιολογήσετε και να επιλέξετε ποιοτικούς προμηθευτές λαμαρίνας

Οι πιστοποιήσεις σας δείχνουν τι υποσχέται να παραδώσει ένας προμηθευτής. Αλλά πώς επαληθεύετε αυτές τις υποσχέσεις πριν δεσμευτείτε σε μια συνεργασία; Η διαδικασία αξιολόγησης του προμηθευτή λαμαρίνας διαχωρίζει τους αγοραστές που λαμβάνουν συνεπείς αποτελέσματα από εκείνους που μαθαίνουν με δαπανηρά μαθήματα μέσω δοκιμών και λαθών. Οι περισσότεροι προμηθευτές δεν θα σας οδηγήσουν σε αυτήν τη διαδικασία επαλήθευσης — επειδή μια εξονυχιστική αξιολόγηση αποκαλύπτει τα κενά μεταξύ των διαφημιστικών υποσχέσεων και των πραγματικών δυνατοτήτων.

Σύμφωνα με την York Sheet Metal, η ικανοποίηση των αναγκών των πελατών σας πρέπει να βρίσκεται στην κορυφή της λίστας σας· αλλά ο προμηθευτής σας σκεφτεί με τον ίδιο τρόπο; Αν ο προμηθευτής σας δεν μοιράζεται τις προτεραιότητές σας, ήρθε η ώρα να επανεκτιμήσετε από πού αποκτάτε τα υλικά σας. Ας δημιουργήσουμε μια συστηματική προσέγγιση για την επιλογή εταιρείας κατασκευής μετάλλων που πραγματικά παραδίδει.

Βασικά Ερωτήματα προς Τους Δυνητικούς Προμηθευτές

Πριν τοποθετήσετε την πρώτη σας παραγγελία, οι σωστές ερωτήσεις αποκαλύπτουν αν ένας κατασκευαστής μπορεί να καλύψει τις απαιτήσεις σας. Σύμφωνα με Ryerson Advanced Processing , πολλοί προμηθευτές παρουσιάζουν καλή εικόνα κατά την αρχική αξιολόγηση· αλλά μόνο όταν εμβαθύνετε ανακαλύπτετε αν είναι πραγματικά ο σωστός.

Ακολουθούν οι απαραίτητες ερωτήσεις που διαχωρίζουν τους προμηθευτές που επικεντρώνονται στην ποιότητα από τους υπόλοιπους:

- Είστε βιώσιμοι μακροπρόθεσμα; Πόσος καιρός έχει περάσει από την ίδρυση της εταιρείας; Επενδύουν σε σύγχρονο εξοπλισμό και τεχνολογία; Ένας κατασκευαστής που προηγείται στις εξελίξεις του κλάδου δείχνει συνεχή δέσμευση για την ποιότητα.

- Μπορείτε να υλοποιήσετε τις συγκεκριμένες απαιτήσεις μου; Ο καθένας μπορεί να ισχυριστεί ότι έχει τη δυνατότητα — αλλά μπορεί να αποδείξει εμπειρία με τα είδη υλικών, τις ανοχές και τις εφαρμογές σας; Ζητήστε παραδείγματα παρόμοιων έργων.

- Ποιος είναι ο χρόνος ολοκλήρωσης της προσφοράς σας; Η ανταπόκριση κατά τη φάση της προσφοράς προβλέπει την ανταπόκριση κατά τη διάρκεια της παραγωγής. Προμηθευτές που επικεντρώνονται στην ποιότητα, όπως Shaoyi Metal Technology προσφέρουν χρόνο ολοκλήρωσης προσφοράς 12 ωρών, δείχνοντας ότι διαθέτουν συστήματα που σχεδιάστηκαν για αποδοτικότητα και όχι για καθυστερήσεις.

- Προσφέρετε υποστήριξη DFM; Η συμβουλευτική υποστήριξη για τη σχεδίαση προς κατασκευασιμότητα βοηθά στη βελτιστοποίηση των σχεδιασμών σας πριν ξεκινήσει η παραγωγή — μειώνοντας το κόστος και αποτρέποντας προβλήματα ποιότητας. Η εκτεταμένη υποστήριξη DFM δείχνει έναν συνεργάτη που ενδιαφέρεται για την επιτυχία σας, όχι απλώς για την εκτέλεση παραγγελιών.

- Ποιες είναι οι δυνατότητες πρωτοτύπων που διαθέτετε; Μπορούν να παράγουν δείγματα γρήγορα για επικύρωση; Η γρήγορη πρωτοτυποποίηση—κάποιοι προμηθευτές παραδίδουν σε μόλις 5 ημέρες—σας επιτρέπει να επαληθεύσετε την ποιότητα πριν δεσμευτείτε για παραγωγή σε μεγάλη κλίμακα.

- Πώς διαχειρίζεστε την αλυσίδα εφοδιασμού; Σύμφωνα με πηγές του κλάδου, η δυνατότητα να αλλάξετε άμεσα κατεύθυνση δείχνει την επιπλέον αξία που προσφέρουν οι ποιοτικοί κατασκευαστές. Ρωτήστε για την προμήθεια υλικών, τη διαχείριση αποθέματος και το σχέδιο αντιμετώπισης έκτακτων περιστατικών.

- Ποια μέτρα ελέγχου ποιότητας χρησιμοποιείτε; Σύμφωνα με τη Ryerson, η κακή ποιότητα μπορεί να εμφανιστεί μέσω ανακριβών προδιαγραφών, αμαθούς κατασκευής ή πρόχειρης λογιστικής. Ρωτήστε συγκεκριμένα για σημεία ελέγχου, μεθόδους δοκιμών και τεκμηρίωση.

Οι απαντήσεις σε αυτές τις ερωτήσεις αποκαλύπτουν περισσότερα από τη δυνατότητα—αποκαλύπτουν προτεραιότητες. Ένας προμηθευτής που αντιμετωπίζει δυσκολίες στο να απαντήσει ή παρέχει ασαφείς απαντήσεις πιθανότατα δεν διαθέτει τα συστήματα που απαιτούνται από τα κριτήρια ποιοτικού προμηθευτή μετάλλων.

Μια Διαδικασία Αξιολόγησης Προμηθευτών Βήμα-Βήμα

Η δομημένη αξιολόγηση αποτρέπει τις συναισθηματικές αποφάσεις και εξασφαλίζει συνεπή σύγκριση μεταξύ πιθανών συνεργατών. Ακολουθήστε αυτή τη σειρά για εξονυχιστική επιλογή προμηθευτή ελασμάτων:

- Ορίστε ξεκάθαρα τις απαιτήσεις σας: Καταγράψτε τις προδιαγραφές υλικού, τις ανοχές, τις προσδοκώμενες ποσότητες και τους χρονοδιαγράμματα παράδοσης πριν επικοινωνήσετε με τους προμηθευτές. Οι ασαφείς απαιτήσεις προκαλούν προσφορές που δεν ταιριάζουν.

- Ζητήστε λεπτομερείς προσφορές από πολλούς προμηθευτές: Συγκρίνετε όχι μόνο τις τιμές αλλά και αυτά που περιλαμβάνονται — κόστη εγκατάστασης, εργαλεία, ολοκλήρωση, επιθεώρηση και αποστολή. Σύμφωνα με την Fab Metal, μια ασαφής διαδικασία αίτησης προσφοράς αφήνει περιθώριο για κρυφά κόστη και σύγχυση.

- Επαληθεύστε τα πιστοποιητικά ανεξάρτητα: Μη δέχεστε τις δηλώσεις ως έχουν. Ζητήστε τα τρέχοντα πιστοποιητικά και επαληθεύστε τη νομιμότητά τους από τους αρμόδιους φορείς.

- Αξιολογήστε την ποιότητα της επικοινωνίας: Παρακολουθείτε τους χρόνους απόκρισης και τη σαφήνεια κατά τη διαδικασία των προσφορών. Σύμφωνα με την York Sheet Metal, όταν τηλεφωνείτε ή στέλνετε email στον προμηθευτή σας, πόσος χρόνος περνά μέχρι να απαντήσει; Οι γραμμές επικοινωνίας πρέπει να είναι αμφίδρομες.

- Ζητήστε δείγματα εξαρτημάτων ή ξεναγήσεις στις εγκαταστάσεις: Η φυσική απόδειξη υπερτερεί των υποσχέσεων. Ελέγξτε την ποιότητα των δειγμάτων σύμφωνα με τις προδιαγραφές σας, ή επισκεφθείτε την εγκατάσταση για να αξιολογήσετε τον εξοπλισμό, την οργάνωση και την επάρκεια του προσωπικού.

- Ελέγξτε αναφορές από παρόμοιους πελάτες: Ζητήστε στοιχεία επικοινωνίας από τον κλάδο σας. Σύμφωνα με ειδικούς του κλάδου, μπορείτε να μάθετε πολλά για την ποιότητα του προμηθευτή από αυτά που λένε άλλοι πελάτες.

- Ξεκινήστε με μια μικρή παραγγελία: Δοκιμάστε τη σχέση με ένα περιορισμένο αρχικό έργο πριν δεσμευτείτε για μεγάλους όγκους. Αξιολογήστε την ακρίβεια παράδοσης, την ποιότητα των εξαρτημάτων και την επίλυση προβλημάτων.

- Καθορίστε σαφείς προσδοκίες και μετρικές: Τεκμηριώστε τα πρότυπα ποιότητας, τους αποδεκτούς ρυθμούς ελαττωμάτων και τις διαδικασίες επαύξησης πριν αυξήσετε την παραγωγή.

Κόκκινες σημαίες που υποδεικνύουν θυσίες στην ποιότητα

Το να ξέρεις τι πρέπει να αποφύγεις είναι εξίσου σημαντικό όσο και το να ξέρεις τι να αναζητήσεις. Σύμφωνα με τη Fab Metal, η επιλογή του σωστού προμηθευτή μεταλλοκατεργασιών δεν έχει να κάνει μόνο με την τιμή ή τη γειτνίαση· έχει να κάνει με το να βρεις έναν εταίρο στον οποίο μπορείς να εμπιστευτείς ότι θα παραδώσει συνεπή, υψηλής ποιότητας αποτελέσματα σε μεγάλη κλίμακα. Πρόσεχε αυτά τα σημάδια κινδύνου:

- Κακή επικοινωνία ή καθυστερημένες απαντήσεις: Αν ένας προμηθευτής χρειάζεται ημέρες για να απαντήσει ή δίνει ασαφείς απαντήσεις, αυτό είναι το πρώτο σημάδι ότι κάτι δεν πάει καλά. Ένας αξιόπιστος εταίρος πρέπει να είναι διαφανής, να απαντά γρήγορα σε αιτήματα προσφορών (RFQ) και να μιλά ξεκάθαρα για χρονοδιαγράμματα, ανοχές και δυνατότητες.

- Έλλειψη επένδυσης σε εξοπλισμό ή τεχνολογία: Ξεπερασμένος εξοπλισμός ή έλλειψη αυτοματοποίησης συχνά σημαίνει πιο αργούς χρόνους παράδοσης, ασυνεπή παραγωγή και περιορισμένη δυνατότητα κλιμάκωσης. Θέλεις ένα εργαστήριο που εξελίσσεται μαζί με τον κλάδο.

- Νοοτροπία μεμονωμένης παραγγελίας αντί για υποστήριξη με δυνατότητα κλιμάκωσης: Ένας καλός προμηθευτής δεν είναι εκεί μόνο για το πρωτότυπό σου. Θα πρέπει να μπορεί να αναπτυχθεί μαζί σου, μεταβαίνοντας από μεμονωμένες ανάγκες σε επαναλαμβανόμενη παραγωγή υψηλού όγκου.

- Αταξία στις εγκαταστάσεις: Ένα χαοτικό εργοστάσιο συχνά αντικατοπτρίζει και χαοτικές διαδικασίες. Σύμφωνα με εμπειρογνώμονες του κλάδου, η αταξία δημιουργεί κινδύνους — όχι μόνο για την ασφάλεια, αλλά και για τις προθεσμίες και την τελική ποιότητα.

- Ασαφής τιμολόγηση ή κρυφά κόστη: Όταν είναι σε παιχνίδι χρήματα και υλικά, η σαφής επικοινωνία είναι υποχρεωτική. Οι προμηθευτές που δεν μπορούν να διευκρινίσουν ξεκάθαρα τα κόστη, ίσως κρύβουν ποιοτικές συμβιβαστικές λύσεις.

- Δισταγμός να αναλάβει προκλήσεις: Σύμφωνα με την York Sheet Metal, μια πραγματική συνεργασία απαιτεί τόσο εμπιστοσύνη όσο και την ικανότητα να αναλαμβάνονται κίνδυνοι. Βρείτε έναν προμηθευτή που να είναι πρόθυμος να αντιμετωπίσει νέα υλικά ή τεχνολογίες δίπλα σας.

- Έλλειψη ευθύνης για λάθη: Η ευθύνη είναι η βάση της εμπιστοσύνης. Όταν τα πράγματα δεν πάνε όπως ήταν προγραμματισμένα, ο προμηθευτής σας αναλαμβάνει την ευθύνη και εργάζεται για βελτίωση; Αν όχι, η ποιότητα δεν θα είναι ποτέ σταθερή.

Η βεβαιότητα που παρέχει ένας ισχυρότερος προμηθευτής στην αλυσίδα εφοδιασμού σας είναι καλύτερη από φιλόδοξες υποσχέσεις και αποδυσμενές παραδόσεις. Ψάξτε για συνεργάτες που δεσμεύονται για ρεαλιστικές ημερομηνίες και παραδίδουν αυτά που υπόσχονται.

Πώς Φαίνονται Οι Δυνατότητες Που Επικεντρώνονται Στην Ποιότητα

Η κατανόηση των σημείων προσοχής είναι απαραίτητη· όμως εξίσου σημαντική είναι και η αναγνώριση πραγματικά ποιοτικών λειτουργιών. Αυτά διακρίνουν τους εξαιρετικούς προμηθευτές:

| Περιοχή δυνατοτήτων | Τυπικός Προμηθευτής | Προμηθευτής Με Έμφαση Στην Ποιότητα |

|---|---|---|

| Χρόνος απόκρισης προσφοράς | 3-5 εργάσιμες ημέρες | Ίδια μέρα έως 12 ώρες |

| Ταχύτητα Πρωτοτύπησης | 2-4 εβδομάδες | διαθέσιμη γρήγορη πρωτοτυποποίηση 5 ημερών |

| Υποστήριξη DFM | Περιορισμένη ή με επιπλέον κόστος | Εκτεταμένη και ενσωματωμένη |

| Κλίμακα Παραγωγής | Σταθερή χωρητικότητα | Αυτοματοποιημένα συστήματα για ευελιξία όγκου |

| Επικοινωνία | Αντιδραστική, με καθυστέρηση | Προληπτικές ενημερώσεις, γρήγορη ανταπόκριση |

| Τεκμηρίωση Ποιότητας | Διαθέσιμο κατόπιν αιτήματος | Τυπικό σε κάθε αποστολή |

Οι κατασκευαστές που επιδεικνύουν τέτοιες δυνατότητες δείχνουν ότι επενδύουν σε συστήματα που παράγουν σταθερά αποτελέσματα. Συγκεκριμένα για αυτοκινητιστικές εφαρμογές, οι προμηθευτές που προσφέρουν γρήγορη πρωτοτυποποίηση, εξονυχιστική συμβουλευτική DFM και πιστοποίηση IATF 16949 — όπως εκείνοι που επικεντρώνονται στο σασί, την ανάρτηση και τα δομικά εξαρτήματα — αποτελούν το πρότυπο ποιότητας με βάση το οποίο μπορούν να αξιολογηθούν και άλλες βιομηχανίες.

Ο στόχος δεν είναι να βρεθεί η φθηνότερη λύση — είναι να βρεθεί ένας συνεργάτης του οποίου οι δυνατότητες ανταποκρίνονται στις απαιτήσεις σας και των οποίων οι προτεραιότητες συμφωνούν με τις δικές σας. Σύμφωνα με έμπειρους του κλάδου , οι πελάτες σας δεν ανέχονται κακή ποιότητα, και εσείς δεν μπορείτε να την ανεχτείτε από τον προμηθευτή λαμαρίνας σας. Βρείτε έναν προμηθευτή που αντιμετωπίζει την ποιότητα το ίδιο σοβαρά όσο και εσείς, και δεν θα χρειαστεί να ανησυχείτε για υποβαθμισμένα εξαρτήματα που διαταράσσουν τις επιχειρησιακές σας διαδικασίες.

Με αυτό το πλαίσιο αξιολόγησης, είστε τώρα εξοπλισμένοι να αξιολογήσετε οποιοδήποτε ισχυρισμό προμηθευτή με αντικειμενικά κριτήρια—μετατρέποντας τη διαδικασία προμήθειας ελασμάτων από μαντέψιμο σε ενημερωμένη λήψη αποφάσεων.

Συχνές Ερωτήσεις Σχετικά με το Ποιοτικό Έλασμα

1. Τι καθορίζει την ποιότητα στην κατασκευή ελασμάτων;

Η ποιότητα του ελάσματος καθορίζεται από τέσσερις βασικούς πυλώνες: τη σύνθεση του υλικού που επαληθεύεται μέσω πιστοποιήσεων ASTM ή ISO, την ακρίβεια του πάχους που εξασφαλίζει σταθερό πάχος σε όλο το φύλλο, την ομοιόμορφη επιφάνεια χωρίς ελαττώματα όπως πορώδης δομή ή σημάδια διάβρωσης, και τη δομική ακεραιότητα που αντιστέκεται στη στρέβλωση κατά την επεξεργασία. Τα προηγμένα υλικά ξεπερνούν τις ελάχιστες προδιαγραφές για εφελκυστική αντοχή, ελαστικότητα και αντίσταση στη διάβρωση—ιδιότητες που επηρεάζουν άμεσα το πόσο καλά τα τελικά προϊόντα αντέχουν τον καθ' ύλην και περιβαλλοντικό φόρτο στο χρόνο.

2. Πώς επιλέγω το κατάλληλο πάχος ελάσματος για το έργο μου;

Η επιλογή του σωστού πάχους απαιτεί ισορροπία μεταξύ δομικών απαιτήσεων, περιορισμών βάρους και διεργασιών κατασκευής. Να θυμάστε ότι οι αριθμοί πάχους λειτουργούν αντιδιαισθητικά — μεγαλύτεροι αριθμοί σημαίνουν λεπτότερο μέταλλο. Επιπλέον, ο ίδιος αριθμός πάχους αντιπροσωπεύει διαφορετικά πάχη σε διαφορετικά υλικά: το ανοξείδωτο χάλυβα 14 πάχους έχει πάχος 0,0781 ίντσες, ενώ το αλουμίνιο 14 πάχους έχει μόνο 0,0641 ίντσες. Πρέπει πάντα να καθορίζετε τόσο τον αριθμό πάχους όσο και το πραγματικό διαστατικό πάχος στις παραγγελίες σας για να αποφεύγονται δαπανηρά λάθη.

3. Ποια πιστοποιητικά πρέπει να αναζητώ σε προμηθευτή ελάσματος;

Οι βασικές πιστοποιήσεις περιλαμβάνουν το ISO 9001 για συστήματα διαχείρισης ποιότητας, το ISO 3834 για ποιότητα συγκόλλησης και το AWS D1.1 για πρότυπα δομικής συγκόλλησης. Για αυτοκινητιστικές εφαρμογές, η πιστοποίηση IATF 16949 είναι απαραίτητη· αποτελεί το επικρατέστερο πρότυπο ποιότητας της βιομηχανίας με έμφαση στην πρόληψη ελαττωμάτων και στις απαιτήσεις της εφοδιαστικής αλυσίδας. Κατασκευαστές όπως η Shaoyi Metal Technology επιδεικνύουν αυτήν τη δέσμευση μέσω πιστοποιημένων λειτουργιών σύμφωνα με το IATF 16949 για ακριβείς αυτοκινητιστικά εξαρτήματα.

4. Γιατί το ελάσματα υψηλής ποιότητας κοστίζουν περισσότερο από τα τυποποιημένα;

Η τιμή των επίπεδων μεταλλικών ελασμάτων αντανακλά διάφορους παράγοντες: κράματα υψηλότερης ποιότητας με καθαρότερα στοιχεία, αυστηρότερα όρια πάχους που απαιτούν ακριβή παραγωγή, ειδικά επιστρώματα όπως η επίστρωση με σκόνη για ανθεκτικότητα και απαιτήσεις πιστοποίησης που περιλαμβάνουν επιπλέον δοκιμές και τεκμηρίωση. Ωστόσο, η επιλογή φθηνότερων υλικών οδηγεί συχνά σε κρυφά κόστη, όπως έξοδα επανεργασίας, καθυστερήσεις στην εγκατάσταση, πρόωρη αντικατάσταση και ζημιά στη φήμη, τα οποία υπερβαίνουν κατά πολύ την αρχική εξοικονόμηση.

5. Πώς μπορώ να αξιολογήσω έναν προμηθευτή ελασμάτων πριν τοποθετήσω παραγγελία;

Ξεκινήστε αξιολογώντας τους χρόνους απόκρισης για προσφορές· οι προμηθευτές που επικεντρώνονται στην ποιότητα, όπως η Shaoyi, προσφέρουν απάντηση εντός 12 ωρών. Ρωτήστε για την υποστήριξη DFM, τις δυνατότητες πρωτοτύπων (κάποιοι παραδίδουν εντός 5 ημερών) και τη δυνατότητα κλιμάκωσης της παραγωγής. Επαληθεύστε ανεξάρτητα τις πιστοποιήσεις, ελέγξτε τα δειγματικά εξαρτήματα ως προς τις προδιαγραφές και ελέγξτε αναφορές από παρόμοιους πελάτες. Προσέξτε για σημάδια κινδύνου, όπως καθυστερημένη επικοινωνία, ξεπερασμένος εξοπλισμός, ασαφής τιμολόγηση ή αντίσταση να αναλάβουν ευθύνη για προβλήματα ποιότητας.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —