Πλεονεκτήματα της Σχεδόν Τελικής Μορφής Σφυρηλάτησης για τον Αυτοκινητοβιομηχανικό Τομέα

TL·DR

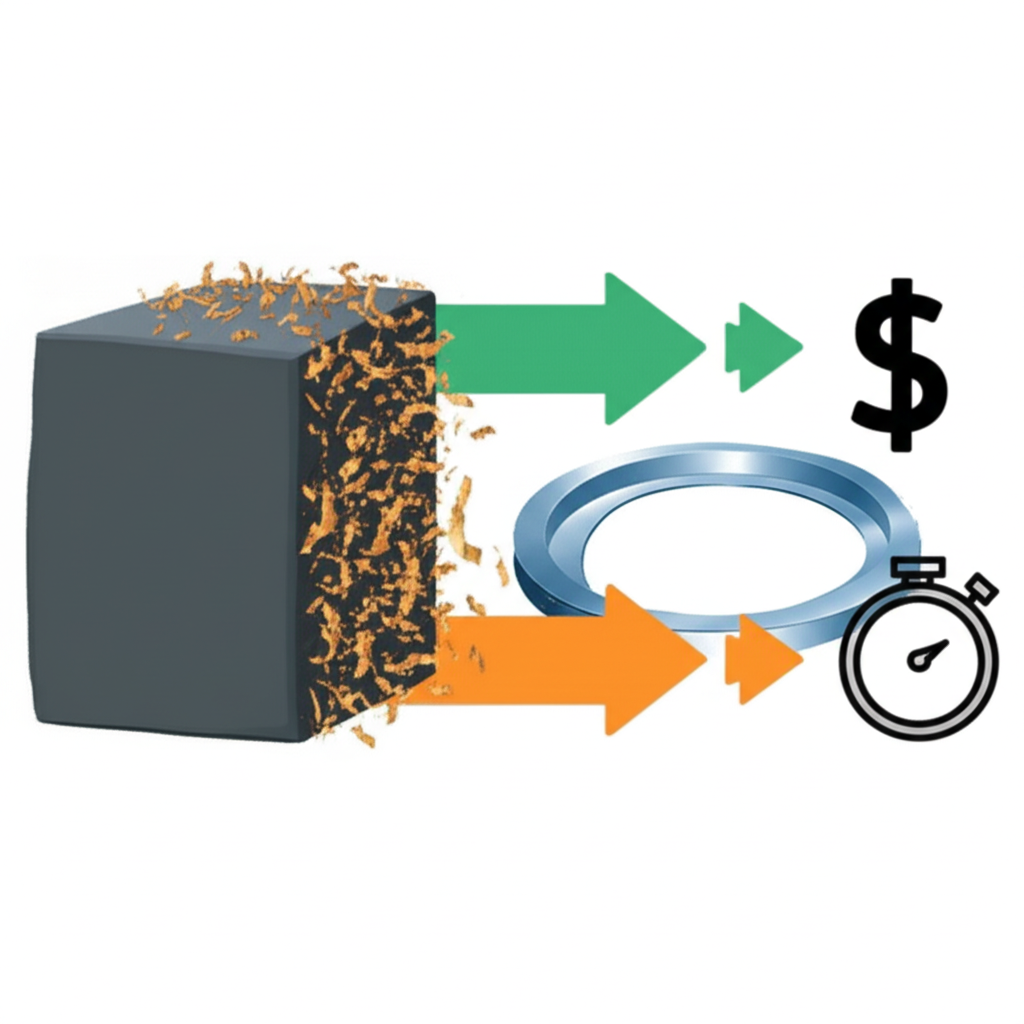

Η σχεδόν τελική διαμόρφωση είναι μια διαδικασία παραγωγής που δημιουργεί εξαρτήματα αυτοκινήτων πολύ κοντά στις τελικές, ή 'καθαρές', διαστάσεις. Αυτή η τεχνική ελαχιστοποιεί σημαντικά την ανάγκη για δευτερεύουσες κατεργασίες, με αποτέλεσμα σημαντικά πλεονεκτήματα όπως η μείωση των αποβλήτων υλικού, η μείωση του κόστους παραγωγής και οι ταχύτεροι κύκλοι κατασκευής. Τελικά, παρέχει ισχυρότερα, πιο αξιόπιστα εξαρτήματα με ανωτέρα δομική ακεραιότητα για την αυτοκινητοβιομηχανία.

Τι είναι η πλησίον-τελικής-μορφής διαμόρφωση με κατεργασία υπό πίεση;

Η πλησίον-τελικής-μορφής διαμόρφωση με κατεργασία υπό πίεση είναι μια προηγμένη διαδικασία παραγωγής που σχεδιάζεται για να παράγει ένα μεταλλικό εξάρτημα το οποίο έχει διαστάσεις όσο το δυνατόν πιο κοντά στις τελικές, ολοκληρωμένες διαστάσεις. Σε αντίθεση με τις παραδοσιακές μεθόδους διαμόρφωσης που δημιουργούν μια προσεγγιστική μορφή του εξαρτήματος (συχνά αποκαλούμενη 'ως-διαμορφωμένο' εξάρτημα), η πλησίον-τελικής-μορφής διαμόρφωση παράγει ένα προϊόν που απαιτεί ελάχιστη επεξεργασία μετά, όπως τόρνευση, τρίψιμο ή τελική κατεργασία. Αυτή η ακρίβεια είναι καθοριστικής σημασίας για την αξία της, ειδικά σε μια απαιτητική περιοχή όπως η αυτοκινητοβιομηχανία.

Η βασική αρχή είναι η αποδοτικότητα. Η παραδοσιακή διαμόρφωση συχνά αφήνει σημαντική ποσότητα περιττού υλικού που πρέπει να αφαιρεθεί με προσεκτικό τρόπο. Αυτή η διαδικασία αφαίρεσης καταναλώνει χρόνο, ενέργεια και εργασία, ενώ παράγει επίσης σημαντική ποσότητα απορριμμάτων. Σύμφωνα με την AST Forged Wheels, ένα σημαντικό μειονέκτημα των συμβατικών μεθόδων είναι η έναρξη με πολύ μέταλλο, μια πρακτική που δεν είναι ιδανική για τον κατασκευαστή ούτε για τον πελάτη ως προς το κόστος. Η εξέλιξη σε σχήμα κοντά στο τελικό αντιμετωπίζει άμεσα αυτή την αναποτελεσματικότητα δημιουργώντας έξυπνα το σχήμα του μετάλλου από την αρχή.

Η ίδια η διαδικασία περιλαμβάνει το κτύπημα ή τη συμπίεση ενός μεταλλικού μπιλέτ σε ένα καλούπι που αντικατοπτρίζει με υψηλή ακρίβεια τη γεωμετρία του τελικού εξαρτήματος. Αυτό διαφέρει ουσιωδώς από το χύσιμο, όπου το υγρό μέταλλο ρίχνεται σε ένα καλούπι. Όπως εξηγείται σε ένα ιστολόγιο από την Cybernet Manufacturing , η δράση του κτυπήματος στη διαδικασία δημιουργίας παρέχει ξεχωριστό μεταλλουργικό πλεονέκτημα, δημιουργώντας μια συγκεκριμένη ροή κόκκων που ακολουθεί τα περιγράμματα του εξαρτήματος, ενισχύοντας έτσι την αντοχή και την ανθεκτικότητά του — έναν κρίσιμο παράγοντα για εξαρτήματα υψηλής απόδοσης στον αυτοκινητισμό.

Τα βασικά οικονομικά πλεονεκτήματα: μείωση κόστους και αποβλήτων

Ένα από τα πιο ισχυρά επιχειρήματα υπέρ της υιοθέτησης της σχεδόν τελικής μορφής διαμόρφωσης με κούραση στον αυτοκινητιστικό τομέα είναι η σημαντική οικονομική επίπτωση. Δημιουργώντας εξαρτήματα που είναι σχεδόν έτοιμα από την αρχή, οι κατασκευαστές μπορούν να επιτύχουν σημαντική εξοικονόμηση σε πολλούς τομείς της παραγωγής. Αυτά τα οικονομικά οφέλη καθιστούν τη διαδικασία βασικό στοιχείο της σύγχρονης εξοικονομικής παραγωγής.

Το κύριο όφελος σε όρους εξοικονόμησης κοστούς προέρχεται από τη ριζική μείωση των αποβλήτων υλικού. Επειδή η αρχική διαμόρφωση με κούραση είναι πολύ κοντά στην τελική γεωμετρία, χρειάζεται να αφαιρεθεί πολύ λιγότερο μέταλλο με κατεργασία. Αυτό ελαχιστοποιεί την ποσότητα των αποβλήτων, τα οποία αποτελούν άμεση οικονομική απώλεια· όπως αναφέρει η AST Forged Wheels, η πώληση μεταλλικών αποβλήτων ανακτά συνήθως μόνο το μισό του αρχικού κόστους του υλικού. Χρησιμοποιώντας τα πρώτα υλικά πιο αποτελεσματικά, οι εταιρείες μπορούν να μειώσουν σημαντικά το κόστος εισόδου.

Επιπλέον, η μείωση του απαιτούμενου φρεζαρίσματος μεταφράζεται απευθείας σε χαμηλότερα λειτουργικά έξοδα. Λιγότερος χρόνος λειτουργίας μηχανημάτων σημαίνει μειωμένη κατανάλωση ενέργειας, λιγότερη φθορά των κοπτικών εργαλείων και του εξοπλισμού, καθώς και λιγότερες ώρες εργασίας ανά μέρος για την ολοκλήρωσή του. Η Double Eagle Alloys τονίζει ότι η μείωση του κόστους παραγωγής αποτελεί βασικό πλεονέκτημα , καθώς η απλοποιημένη διαδικασία εξαλείφει πολλά από τα δαπανηρά βήματα που συνδέονται με την παραδοσιακή παραγωγή. Αυτή η αύξηση της αποδοτικότητας δεν εξοικονομεί μόνο χρήματα, αλλά απελευθερώνει επίσης πολύτιμη χωρητικότητα μηχανημάτων για άλλες εργασίες.

Αύξηση της Λειτουργικής Αποδοτικότητας στην Παραγωγή Οχημάτων

Στο γρήγορο κόσμο της αυτοκινητοβιομηχανίας, η ταχύτητα και η αποδοτικότητα παραγωγής είναι εξίσου κρίσιμες με το κόστος. Η σχεδόν τελικής μορφής διαμόρφωση (near-net shape forging) προσφέρει σημαντικό πλεονέκτημα επιταχύνοντας τους χρόνους παραγωγής και βελτιώνοντας τη συνολική ροή εργασιών. Με την ελαχιστοποίηση του εκτεταμένου φρεζαρίσματος μετά τη διαμόρφωση, ολόκληρος ο κύκλος παραγωγής γίνεται συντομότερος και πιο προβλέψιμος.

Η μείωση αυτού του χρόνου επεξεργασίας οδηγεί σε σημαντικά μικρότερους χρόνους παράδοσης για τα τελικά εξαρτήματα. Για τους κατασκευαστές αυτοκινήτων που λειτουργούν με στενά προγράμματα και δίκτυα προμηθειών just-in-time, αυτή η ταχύτητα είναι ανεκτίμητη. Επιτρέπει μεγαλύτερη ευελιξία στην ανταπόκριση στις απαιτήσεις της αγοράς και μειώνει τον κίνδυνο εμφάνισης συμφόρησης στην παραγωγή λόγω επίπονων διαδικασιών ολοκλήρωσης. Η δυνατότητα να μεταφερθεί ένα εξάρτημα από το πρώτο υλικό σε κατάσταση σχεδόν τελική με λιγότερα βήματα, απλοποιεί ολόκληρη τη λειτουργική ροή.

Η επίτευξη αυτών των κερδών σε απόδοση συχνά εξαρτάται από τη συνεργασία με εξειδικευμένους παρόχους που έχουν κατακτήσει τη διαδικασία near-net shape. Για παράδειγμα, εταιρείες που αναζητούν ισχυρά και αξιόπιστα αυτοκινητιστικά εξαρτήματα μπορούν να εξερευνήσουν τα υπηρεσίες προσαρμοσμένης διαμόρφωσης από την Shaoyi Metal Technology . Εξειδικεύονται στην υψηλής ποιότητας θερμή ελαστική κατεργασία, πιστοποιημένη βάσει του IATF16949 για την αυτοκινητοβιομηχανία, προσφέροντας ό,τι κυμαίνεται από γρήγορη πρωτοτυποποίηση μέχρι μαζική παραγωγή. Η εμπειρογνωμοσύνη και οι εσωτερικές δυνατότητές τους εξασφαλίζουν την ακρίβεια και την αποδοτικότητα που υπόσχεται η σχεδόν τελικής μορφής ελαστική κατεργασία, διευκολύνοντας την έγκαιρη παράδοση στις παγκόσμιες εφοδιαστικές αλυσίδες.

Εν τέλει, τα λειτουργικά οφέλη εκτείνονται πέρα από την απλή ταχύτητα. Μια πιο αποδοτική και ρευστή διαδικασία είναι επίσης πιο αξιόπιστη. Με λιγότερα βήματα και μειωμένη ανθρώπινη παρέμβαση για την ολοκλήρωση, υπάρχουν λιγότερες ευκαιρίες για λάθη, με αποτέλεσμα πιο σταθερή ποιότητα και υψηλότερα ποσοστά παραγωγής.

Βελτίωση της Ποιότητας και της Δομικής Ακεραιότητας των Εξαρτημάτων

Πέρα από τα οικονομικά και λειτουργικά οφέλη, η σχεδόν τελικής μορφής διαμόρφωση με κούραση παράγει ανώτερο προϊόν όσον αφορά τη μηχανική απόδοση και την αξιοπιστία. Η εν γένει φύση της διαδικασίας διαμόρφωσης προσδίδει μεταλλουργικές ιδιότητες που είναι εξαιρετικά επιθυμητές για κρίσιμες εφαρμογές στον αυτοκινητοβιομηχανικό τομέα, όπως εξαρτήματα κινητήρα, εξαρτήματα ανάρτησης και συστήματα μετάδοσης κίνησης.

Το κύριο πλεονέκτημα έγκειται στη ροή των κόκκων του μετάλλου. Κατά τη διαδικασία διαμόρφωσης, η επαναλαμβανόμενη κρούση και η πίεση αναγκάζουν την εσωτερική δομή των κόκκων του μετάλλου να ευθυγραμμιστούν με το σχήμα του εξαρτήματος. Αυτή η συνεχής, αδιάλειπτη ροή κόκκων ενισχύει την αντοχή, την ολκιμότητα και την αντοχή του εξαρτήματος σε κρούσεις και κόπωση. Αντίθετα, η κατεργασία ενός εξαρτήματος από έναν συμπαγή μπλοκ μετάλλου (ράβδο) κόβει αυτές τις ροές κόκκων, δημιουργώντας πιθανά σημεία αδυναμίας. Όπως αναφέρει η Leanwerks, αυτή η διαδικασία έχει ως αποτέλεσμα αυξημένη μεταλλουργική αντοχή με πιο αποτελεσματική ροή κόκκων .

Αυτή η βελτιωμένη δομική ακεραιότητα σημαίνει ότι τα σφυρήλατα εξαρτήματα μπορούν να κατασκευαστούν ελαφρύτερα χωρίς θυσία της αντοχής—ένας κρίσιμος στόχος στην αυτοκινητοβιομηχανία για τη βελτίωση της καυσίμου απόδοσης και της απόδοσης. Η διαδικασία βοηθά επίσης στη συγκέντρωση και το κλείσιμο οποιωνδήποτε εσωτερικών κενών ή πόρωσης που ενδεχομένως υπάρχουν στο αργό μέταλλο, με αποτέλεσμα ένα πυκνότερο και πιο ομοιόμορφο υλικό. Αυτό οδηγεί σε εξαρτήματα τα οποία δεν είναι μόνο ισχυρότερα, αλλά και πιο αξιόπιστα και ανθεκτικά κατά τη διάρκεια του κύκλου ζωής τους, πληρούντας τα αυστηρά πρότυπα ασφάλειας και απόδοσης του αυτοκινητοβιομηχανικού τομέα.

Συχνές Ερωτήσεις

1. Ποια είναι τα σημαντικά πλεονεκτήματα της διαδικασίας σφυρήλασης;

Η ελαστική παραγωγή προσφέρει αρκετά σημαντικά πλεονεκτήματα σε σύγκριση με άλλες μεθόδους κατασκευής, όπως η χύτευση ή η μηχανική κατεργασία. Παράγει εξαρτήματα με ανώτερες μηχανικές ιδιότητες, συμπεριλαμβανομένης βελτιωμένης αντοχής, ολκιμότητας και αντοχής σε κόπωση, λόγω της βελτιωμένης δομής των κόκκων. Αυτή η διαδικασία επίσης εξαλείφει την εσωτερική πορώδη δομή, οδηγώντας σε υψηλότερη δομική ακεραιότητα και αξιοπιστία, κάτι που είναι κρίσιμο για εξαρτήματα που αφορούν την ασφάλεια.

2. Γιατί η παραγωγή τελικού σχήματος είναι σημαντικός παράγοντας;

Η παραγωγή τελικού σχήματος και πλησίον-τελικού σχήματος είναι σημαντική επειδή είναι εξαιρετικά αποδοτική. Παράγοντας εξαρτήματα που βρίσκονται πολύ κοντά στις τελικές τους διαστάσεις, αυτές οι μέθοδοι μειώνουν δραστικά τα απόβλητα υλικού, ελαχιστοποιούν την ανάγκη για δαπανηρή και χρονοβόρα δευτερεύουσα μηχανική κατεργασία και μειώνουν το συνολικό χρόνο παραγωγής. Αυτό οδηγεί σε σημαντική μείωση του κόστους και σε πιο βιώσιμη διαδικασία παραγωγής.

3. Τι είναι η ελαστική παραγωγή στην αυτοκινητοβιομηχανία;

Στην αυτοκινητοβιομηχανία, το κόλλημα είναι μια διαδικασία παραγωγής που χρησιμοποιείται για τη δημιουργία ισχυρών, ανθεκτικών μεταλλικών εξαρτημάτων με τη διαμόρφωση του μετάλλου μέσω συμπιεστικών δυνάμεων. Είναι απαραίτητη για την παραγωγή κρίσιμων εξαρτημάτων που πρέπει να αντέχουν υψηλές τάσεις και κόπωση, όπως μπιέλες, εκκεντροφόροι άξονες, γρανάζια και άξονες τροχών. Τα εξαρτήματα από κόλλημα είναι αναπόσπαστα στο σύγχρονο σχεδιασμό οχημάτων λόγω της αντοχής και αξιοπιστίας τους.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —