Μυστικά Μεταλλικών Μητρών Εμβολοθλάσεως: Από τους Υπολογισμούς Τόνων έως Τέλεια Εξαρτήματα

Τι είναι μια εμβολοφόρα μηχανή μεταλλικού καλουπιού και πώς λειτουργεί;

Έχετε ποτέ αναρωτηθεί πώς οι κατασκευαστές μετατρέπουν επίπεδα μεταλλικά φύλλα σε περίπλοκες επενδύσεις αυτοκινήτων ή περιβλήματα smartphones; Η απάντηση βρίσκεται σε ένα ισχυρό μηχάνημα που αποτελεί τη βάση της σύγχρονης μεταλλουργίας: η εμβολοφόρα μηχανή μεταλλικού καλουπιού.

Μια εμβολοφόρα μηχανή μεταλλικού καλουπιού είναι μια μηχανή που χρησιμοποιεί διαμορφωμένα εργαλεία (καλούπια) για να κόβει, να μορφοποιεί ή να διαμορφώνει μεταλλικά φύλλα υπό ελεγχόμενη πίεση, αξιοποιώντας τις ιδιότητες πλαστικής παραμόρφωσης των μετάλλων για τη δημιουργία ακριβών και επαναλαμβανόμενων εξαρτημάτων.

Όταν το σκεφτεί κανείς, αυτή η διαδικασία είναι εκπληκτικά ευγενική. Μια μηχανή κοπής με καλούπι ασκεί τεράστια δύναμη για να συμπιέσει μέταλλο ανάμεσα σε ειδικά σχεδιασμένα εργαλεία, μετασχηματίζοντας μόνιμα το υλικό σε ό,τι επιθυμεί κανείς — από απλές βάσεις μέχρι περίπλοκα περιβλήματα ηλεκτρονικών συσκευών. Μόλις αφαιρεθεί η δύναμη, το μέταλλο διατηρεί το νέο του σχήμα — μια ιδιότητα που οι κατασκευαστές εκμεταλλεύονται εδώ και δεκαετίες για την παραγωγή εκατομμυρίων ταυτόσημων εξαρτημάτων.

Ο βασικός μηχανισμός πίσω από την κατεργασία μετάλλων

Τι ακριβώς κάνει λοιπόν μια μηχανή κοπής με καλούπι κατά τη λειτουργία της; Η θεμελιώδης αρχή στηρίζεται στην πλαστική παραμόρφωση — δηλαδή στο χαρακτηριστικό των μετάλλων να μπορούν να μετασχηματίζονται μόνιμα χωρίς να σπάσουν. Σε αντίθεση με τα ελαστικά υλικά, τα οποία επανέρχονται στο αρχικό τους σχήμα, τα μέταλλα διατηρούν το νέο τους σχήμα μετά την ολοκλήρωση της εργασίας από την πρεσσάριστρα και το καλούπι.

Εδώ είναι που ο όρος συχνά προκαλεί σύγχυση. Αν και ορισμένες φορές οι όροι «μηχανή κοπής με καλούπι για μέταλλα» και «πρεσσάριστρα εμβολοκόπησης» χρησιμοποιούνται εναλλακτικά, υπάρχει μια σημαντική διάκριση. Ο όρος «μηχανή κοπής με καλούπι» αναφέρεται ειδικά σε εξοπλισμό χρησιμοποιώντας μήτρες εξειδικευμένου σχήματος, που έχουν σχεδιαστεί ειδικά για την παραγωγή συγκεκριμένων εξαρτημάτων . Αντίθετα, οι γενικού τύπου πρέσες διαμόρφωσης μπορούν να χρησιμοποιούν τυποποιημένα εργαλεία για απλούστερες εργασίες. Σκεφτείτε το με τον εξής τρόπο: κάθε πρέσα μητρών μετάλλου εκτελεί διαμόρφωση, αλλά η μήτρα που χρησιμοποιείται στην πρέσα είναι αυτή που καθιστά κάθε μηχάνημα εξειδικευμένο για συγκεκριμένα εξαρτήματα.

Από την Αρχική Λαμαρίνα στο Ακριβές Εξάρτημα

Φανταστείτε ένα επίπεδο φύλλο χάλυβα να εισέρχεται στο σύστημα μητρών της πρέσας. Σε λίγα δευτερόλεπτα, εξέρχεται ως ένα ακριβώς διαμορφωμένο εξάρτημα — ίσως ένα στήριγμα, μία πλάκα ή ένα διακοσμητικό περιθώριο. Αυτή η μεταμόρφωση πραγματοποιείται μέσω διαφόρων δυνατών εργασιών:

- Κοπή και αποκοπή - διάτρηση σχημάτων σε λαμαρίνα

- Κάμψη - δημιουργία γωνιών και καμπυλών

- Σχεδίαση - διαμόρφωση τρισδιάστατων σχημάτων, όπως κύπελλα ή δοχεία

- Επεξεργασία - προσθήκη ανάγλυφων σχεδίων ή μοτίβων

Οι εφαρμογές τους βρίσκονται παντού γύρω σας. Οι κατασκευαστές αυτοκινήτων βασίζονται σε αυτές τις μηχανές για τα εξωτερικά πάνελ του αμαξώματος και τα δομικά εξαρτήματα. Οι εταιρείες ηλεκτρονικών τα χρησιμοποιούν για τα περιβλήματα συσκευών και τους απορροφητήρες θερμότητας. Ακόμη και οι κουζινικές σας συσκευές περιέχουν εξαρτήματα που σχηματίζονται με τη χρήση πρεσαριστικής μήτρας. Σύμφωνα με ειδικοί της βιομηχανίας , η πρέσαρση χρησιμοποιείται σε αυτοκίνητα, ηλεκτρονικά, έπιπλα και οικιακές συσκευές λόγω της ικανότητάς της να επεξεργάζεται εύκαμπτα μέταλλα.

Τι καθιστά αυτή την τεχνολογία τόσο πολύτιμη; Η ταχύτητα και η συνέπεια. Μόλις δημιουργηθεί η εργαλειομηχανή, μία πρεσαριστική μήτρα μπορεί να παράγει χιλιάδες πανομοιότυπα εξαρτήματα με εξαιρετική απόδοση. Αυτός ο συνδυασμός ακρίβειας, επαναληψιμότητας και ταχύτητας παραγωγής είναι ακριβώς ο λόγος για τον οποίο οι μεταλλικές πρεσαριστικές μήτρες παραμένουν απαραίτητος εξοπλισμός σε βιομηχανικές εγκαταστάσεις παγκοσμίως.

Βασικά Συστατικά ενός Συστήματος Μεταλλικής Πρεσαριστικής Μήτρας

Τώρα που κατανοείτε τι κάνει μια μηχανή μεταλλικού καλουπιού, ας ανοίξουμε το καπό και να εξετάσουμε τι υπάρχει πραγματικά στο εσωτερικό της. Η γνώση αυτών των εξαρτημάτων σας βοηθά να αξιολογείτε τον εξοπλισμό, να διαγνώσετε προβλήματα και να επικοινωνείτε αποτελεσματικά με τους προμηθευτές καλουπιών. Θεωρήστε αυτό ως το μάθημα ανατομίας για τις μηχανές καλουπιών· μόλις κατανοήσετε πώς λειτουργεί κάθε εξάρτημα, ολόκληρο το σύστημα γίνεται πολύ πιο κατανοητό.

Κατανόηση των Συνόλων Καλουπιών και της Λειτουργίας τους

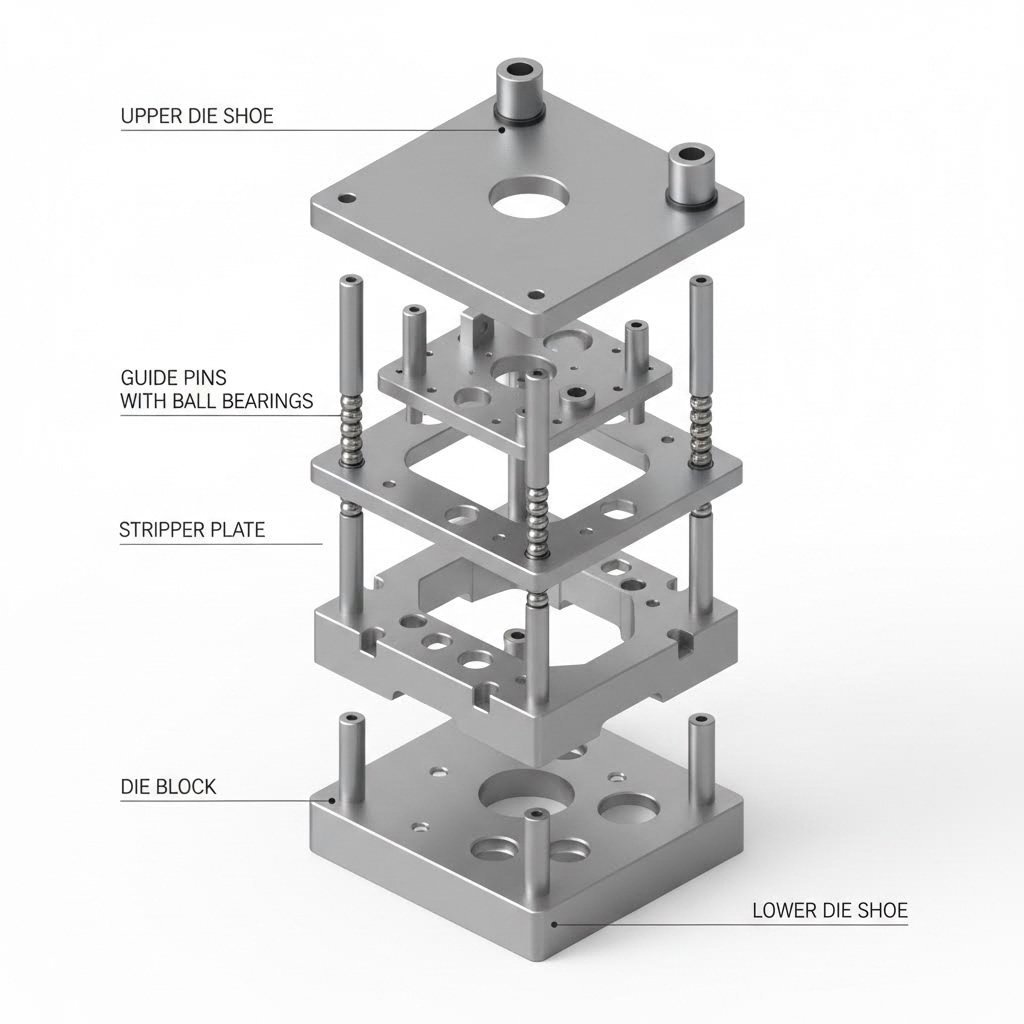

Το σύνολο καλουπιού αποτελεί την καρδιά κάθε εργασίας με μηχανή μεταλλικού καλουπιού. Σύμφωνα με μηχανικές αναφορές , ένα σύνολο καλουπιού αποτελείται από ένα κάτω πέλμα (πέλμα καλουπιού) και ένα άνω πέλμα, τα οποία έχουν υποστεί μηχανική κατεργασία ώστε να είναι παράλληλα με ακρίβεια μερικών χιλιοστών του ιντσ (inch). Αυτές οι ακριβείς επιφάνειες αποτελούν τη βάση στην οποία τοποθετούνται όλα τα υπόλοιπα εξαρτήματα του καλουπιού.

Αυτό είναι το πώς λειτουργεί: η ανώτερη βάση (shoe) συνδέεται με τον εμβολοφόρο μοχλό του πρεσαρίσματος (το κινούμενο μέρος), ενώ η κατώτερη βάση προσδένεται με βίδες στο ακίνητο κρεβάτι του πρεσαρίσματος. Όταν ο εμβολοφόρος μοχλός κατεβαίνει, φέρνει τον διαμπερή πυρήνα (punch) — το αρσενικό μέρος της εργαλειομηχανής — προς τα κάτω, μέσα στο μπλοκ της μήτρας (die block), το οποίο περιέχει τις θηλυκές επιφάνειες κοπής ή διαμόρφωσης. Το μεταλλικό φύλλο που πιάνεται ανάμεσά τους λαμβάνει μόνιμη μορφή.

Τα παρακάτω εξαρτήματα λειτουργούν από κοινού για να επιτευχθεί αυτό:

- Βάσεις μητρών (Die shoes) - Πλάκες από χάλυβα ή αλουμίνιο που αποτελούν τη βάση για τη στερέωση όλων των υπόλοιπων εξαρτημάτων της μήτρας. Πρέπει να διατηρούν ακριβή παραλληλισμό για να εξασφαλίζεται σταθερή ποιότητα των παραγόμενων εξαρτημάτων.

- Σώμα Μήτρας - Ένα σκληρυμένο μπλοκ από εργαλειοχάλυβα που είναι στερεωμένο στην κατώτερη βάση και περιέχει κουμπιά μητρών (die buttons), υποδοχές (nests) και ανοίγματα που καθορίζουν το σχήμα του εξαρτήματος.

- Πλάκα Κοπής - Στερεωμένο στην ανώτερη βάση, αυτή η σκληρυμένη χαλύβδινη πλάκα στηρίζει όλους τους διαμπερείς πυρήνες (punches), τους οδηγούς (pilots) και τα ελατήρια.

- Διαμπερείς πυρήνες μητρών (Die punches) - Τα εργαλεία κοπής ή διαμόρφωσης που εισχωρούν στο μέταλλο. Διατίθενται σε διάφορα σχήματα άκρου, συμπεριλαμβανομένων του στρογγυλού, του οβάλ, του τετραγωνικού και προσαρμοστικών διαμορφώσεων.

- Κουμπιά Καλουπιών - Τα αντίστοιχα εργαλεία των μήτρων (punches), που παρέχουν την αντίθετη ακμή κοπής. Συνήθως έχουν μεγαλύτερη απόσταση από τη μήτρα κατά 5–10% του πάχους του υλικού, προκειμένου να δημιουργηθεί η κατάλληλη διακένηση μήτρας.

- Απομακρυντήρες - Εξαρτήματα που αφαιρούν το μεταλλικό φύλλο από τη μήτρα (punch) μετά από κάθε κίνηση. Μπορούν να είναι στατικά (τοποθετημένα στο σώμα της μήτρας) ή ελατηριωτά (συνδεδεμένα με την πλάκα της μήτρας).

- Πλάκες υποστήριξης - Τοποθετούνται μεταξύ των σωμάτων των μητρών και των βάσεων μητρών (die shoes), προκειμένου να αποτρέψουν την ενσωμάτωση των μητρών και των διαμορφωτικών εργαλείων στο πιο μαλακό υλικό της βάσης.

Ο ρόλος των βάσεων μητρών (die shoes) και των συστημάτων καθοδήγησης

Η ακριβής στοίχιση μεταξύ των ανωτέρων και κατωτέρων μισών της μήτρας είναι απολύτως κρίσιμη. Ακόμη και η ελάχιστη αστοιχισία προκαλεί ανομοιόμορφη φθορά, ακμές (burrs) στα τελικά εξαρτήματα και πρόωρη αποτυχία της εργαλειοθήκης. Αυτός είναι ο ρόλος των καθοδηγητικών πειρών και των βαλάκων.

Οι καθοδηγητικοί πείροι — επίσης γνωστοί ως καθοδηγητικές στήλες — είναι ακριβείς χαλύβδινοι πείροι που έχουν λειανθεί με ακρίβεια στερεά ενσωματωμένες στο κάτω μπλοκ. Κατασκευάζονται με ανοχές εντός 0,0001 ιντσών (ένα δέκατο χιλιοστό της ιντσας) για να διασφαλίζεται η ακριβής τοποθέτηση κατά τη διάρκεια κάθε μεμονωμένης κίνησης. Το πάνω μπλοκ περιέχει αντίστοιχα βαθμίδια, στα οποία ολισθαίνουν αυτοί οι πείροι.

Θα συναντήσετε δύο κύριους τύπους συστημάτων καθοδήγησης στις διαμορφώσεις σετ μήτρας πιέσεως:

- Πείροι καθοδήγησης με σφαιροφόρα κουτιά - Ολισθαίνουν σε μια σειρά σφαιρών εντός ενός αλουμινίου πλαισίου, καθιστώντας ευκολότερη τη διαχωριστική κίνηση των δύο μισών της μήτρας και μειώνοντας την τριβή κατά τις λειτουργίες υψηλής ταχύτητας. Έχουν καθιερωθεί ως πρότυπο της βιομηχανίας για τις περισσότερες εφαρμογές.

- Πείροι καθοδήγησης με τριβή (απλοί) - Είναι ελαφρώς μικρότεροι από την εσωτερική διάμετρο του βαθμιδίου τους, παρέχοντας ακριβή καθοδήγηση, αλλά απαιτούν μεγαλύτερη προσπάθεια για τον διαχωρισμό. Παραμένουν ωστόσο αξιόλογοι σε περιπτώσεις όπου απαιτείται μέγιστη ακαμψία.

Κατά την επιλογή σετ μήτρας για εφαρμογές πρεσαρίσματος, επιλέγετε επίσης μεταξύ ανοιχτών σετ μήτρας και σετ μήτρας με κολόνες. Τα ανοιχτά σετ δεν διαθέτουν καθόλου οδηγούς ράβδους· είναι φθηνά, αλλά απαιτούν προσεκτική ρύθμιση και λειτουργούν καλύτερα για απλά εξαρτήματα με χαλαρές ανοχές. Τα σετ μήτρας με κολόνες περιλαμβάνουν δύο ή τέσσερις οδηγούς ράβδους, ενώ οι διαμορφώσεις με τέσσερις ράβδους προσφέρουν τη μέγιστη ακρίβεια για υλικά μεγάλου πάχους ή μεγάλες μήτρες.

Βασικοί Όροι που Πρέπει να Γνωρίζετε

Κατά την αξιολόγηση μηχανικών μητρών ή τη συζήτηση προδιαγραφών με τους προμηθευτές, θα συναντήσετε αρκετούς κρίσιμους όρους:

- Διαδρομή - Η απόσταση που διανύει η κινούμενη κεφαλή (ram) της πρέσας από την υψηλότερη έως τη χαμηλότερη θέση της. Μεγαλύτερες διαδρομές επιτρέπουν τη χρήση ψηλότερων μητρών, αλλά ενδέχεται να μειώσουν την ταχύτητα παραγωγής.

- Φορτίο - Η μέγιστη δύναμη που μπορεί να ασκήσει η πρέσα, μετρούμενη σε τόνους. Αυτή καθορίζει ποια υλικά και πάχη μπορείτε να επεξεργαστείτε.

- Διακένωση Μήτρας - Το κενό μεταξύ του εμβόλου (punch) και του κουμπιού της μήτρας (die button), το οποίο είναι συνήθως 5–10% του πάχους του υλικού. Πολύ μικρό κενό προκαλεί υπερβολική φθορά των εργαλείων, ενώ πολύ μεγάλο κενό δημιουργεί ακμές (burrs) και ανώμαλες άκρες.

- Ύψος κλεισίματος - Η απόσταση μεταξύ των εξωτερικών επιφανειών των ανωτέρων και κατωτέρων πλακών του καλουπιού όταν το καλούπι είναι πλήρως κλειστό. Αυτή η απόσταση πρέπει να αντιστοιχεί στις προδιαγραφές του πρεσαρίσματός σας.

Η κατανόηση αυτών των βασικών αρχών μεταμορφώνει τον τρόπο με τον οποίο προσεγγίζετε την επιλογή εξοπλισμού. Αντί να νιώθετε αποσταθεροποιημένοι από τις τεχνικές προδιαγραφές, μπορείτε τώρα να αξιολογήσετε εάν συγκεκριμένα σετ καλουπιών ανταποκρίνονται στις απαιτήσεις της παραγωγής σας — μια βάση που γίνεται ουσιώδης κατά τον υπολογισμό των αναγκών σε τόνους για τις εφαρμογές σας.

Τύποι πρεσών μεταλλικών καλουπιών και εφαρμογές τους

Μετά την κάλυψη των συστατικών εξαρτημάτων, εδώ ακολουθεί το επόμενο λογικό ερώτημα: τι είναι πραγματικά αυτό που παρέχει όλη αυτή τη δύναμη; Η απάντηση καθορίζει τα πάντα, από την ταχύτητα παραγωγής μέχρι την ποιότητα των εξαρτημάτων. Οι πρέσες μεταλλικών καλουπιών διακρίνονται σε τρεις βασικές κατηγορίες, βάσει του μηχανισμού κίνησής τους, και η επιλογή της κατάλληλης πρέσας μπορεί να καθορίσει την επιτυχία ή την αποτυχία της αποδοτικότητας της παραγωγής σας.

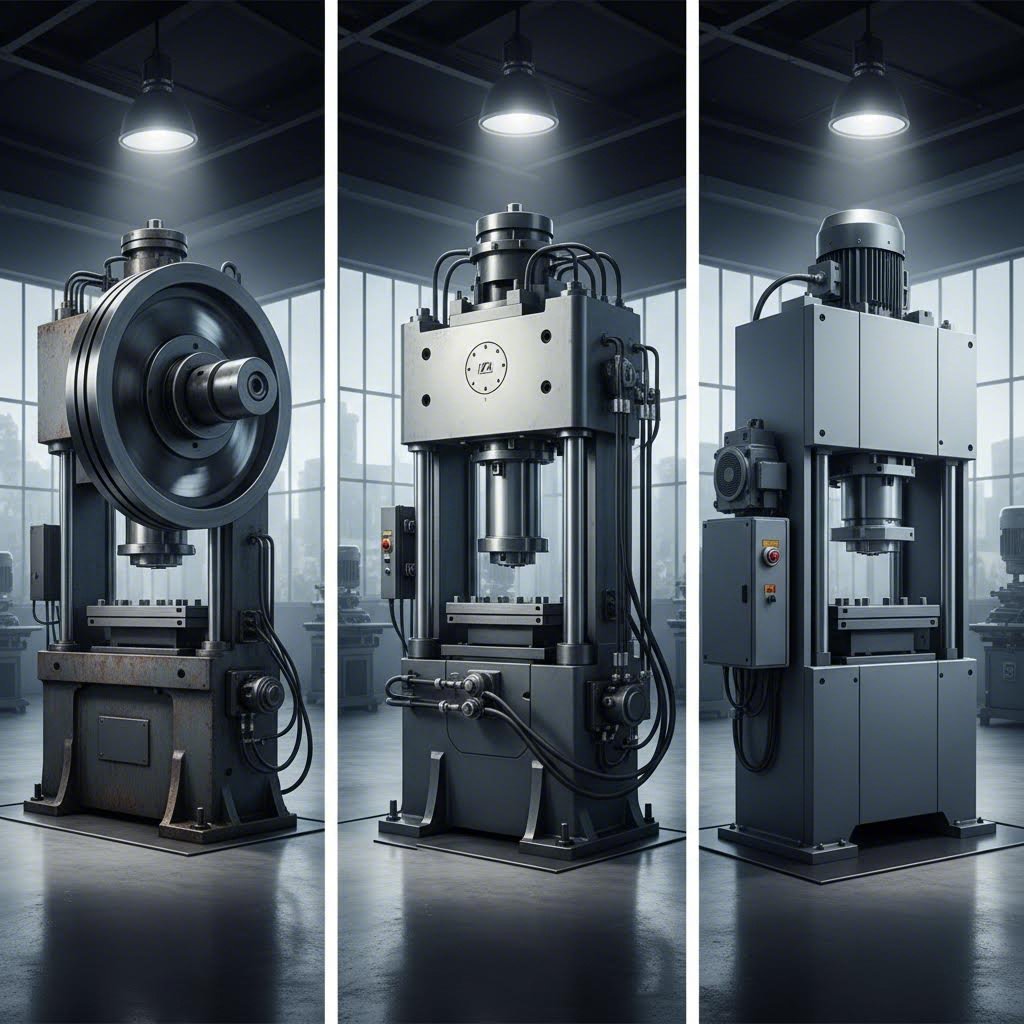

Μηχανικά έναντι υδραυλικών συστημάτων πρέσας

Οι μηχανικοί πρέσες έχουν κυριαρχήσει στις βιομηχανικές εγκαταστάσεις για δεκαετίες — και για καλό λόγο. Αυτές οι μηχανές χρησιμοποιούν ένα σύστημα τροχού αδράνειας και εκκεντροφόρου άξονα για τη δημιουργία δύναμης. Ο τροχός αδράνειας αποθηκεύει περιστροφική ενέργεια, η οποία μεταφέρεται μέσω του εκκεντροφόρου άξονα για να κινήσει το έμβολο προς τα κάτω. Σύμφωνα με Την τεχνική σύγκριση της Stamtec , οι παραδοσιακές μηχανικές πρέσες επιτυγχάνουν τις υψηλότερες ταχύτητες παραγωγής, ειδικά όταν επεξεργάζονται σχετικά επίπεδα εξαρτήματα με απλούστερες και επιφανειακότερες απαιτήσεις διαμόρφωσης.

Τι καθιστά τόσο γρήγορα τα μηχανικά συστήματα; Η απλότητα. Η ενέργεια είναι ήδη αποθηκευμένη στον περιστρεφόμενο τροχό αδράνειας και είναι έτοιμη να απελευθερωθεί αμέσως. Οι μηχανές κοπής με μηχανική κίνηση μπορούν να εκτελούν εκατοντάδες κύκλους το λεπτό για εργασίες υψηλής παραγωγικότητας. Οι κατασκευαστές αυτοκινήτων, οικιακών συσκευών και εξοπλισμού βασίζονται σε μεγάλο βαθμό σε αυτήν την τεχνολογία για εργασίες με προοδευτικά μήτρες, όπου η ταχύτητα έχει τη μεγαλύτερη σημασία.

Οι υδραυλικοί πρέσσες ακολουθούν μια εντελώς διαφορετική προσέγγιση. Αντί για αποθηκευμένη μηχανική ενέργεια, χρησιμοποιούν πίεση υγρού — συνήθως λάδι που παροχετεύεται σε έναν κύλινδρο — για να κινήσουν τον εμβολοφόρο μοχλό. Αυτός ο σχεδιασμός προσφέρει κάτι που οι μηχανικοί πρέσσες δεν μπορούν: πλήρη δύναμη (τόνους) σε οποιαδήποτε θέση της διαδρομής. Ένα σύνολο καλουπιών για υδραυλικό πρέσσα μπορεί να εφαρμόσει μέγιστη δύναμη είτε ο εμβολοφόρος μοχλός βρίσκεται στην κορυφή, είτε στο μέσο, είτε στον πάτο της διαδρομής του.

Αυτή η ευελιξία καθιστά τα καλούπια για υδραυλικό πρέσσα την προτιμώμενη επιλογή για εργασίες βαθιάς σχεδίασης (deep drawing). Κατά τη διαμόρφωση δεξαμενών, κυλίνδρων, κυπελλοειδών σχημάτων ή οποιουδήποτε εξαρτήματος που απαιτεί σημαντική ροή υλικού, η δυνατότητα εφαρμογής σταθερής πίεσης καθ’ όλη τη διάρκεια της διαδρομής αποτρέπει τη διάρρηξη και παράγει καθαρότερα αποτελέσματα. Τα εργαλεία για υδραυλικό πρέσσα επίσης διακρίνονται όταν οι εργασίες απαιτούν «στάση» (dwell) — δηλαδή τη διατήρηση της πίεσης στον πάτο της διαδρομής για ορισμένο χρονικό διάστημα.

Το αντάλλαγμα; Η ταχύτητα. Τα υδραυλικά συστήματα απλώς δεν μπορούν να ανταγωνιστούν τους ρυθμούς κύκλου των μηχανικών πρέσσων. Είναι επίσης γενικά λιγότερο ακριβή και επαναλήψιμα, όπως αναφέρεται στο συγκρίσεις βιομηχανίας ωστόσο, για περίπλοκες διαδικασίες μορφοποίησης όπου η ακρίβεια έχει μεγαλύτερη σημασία από τον όγκο, τα υδραυλικά συστήματα παρέχουν αποτελέσματα που τα μηχανικά πρεσάρια δυσκολεύονται να αντιστοιχήσουν.

Πότε Έχει Νόημα η Τεχνολογία Servo

Τι θα γινόταν αν μπορούσατε να συνδυάσετε τη μηχανική ταχύτητα με την υδραυλική ευελιξία; Αυτό ακριβώς επιτυγχάνουν τα πρεσάρια με κίνηση servo. Αυτές οι μηχανές αντικαθιστούν τον παραδοσιακό τροχό αδράνειας, την συμπλέκτρα και το φρένο με υψηλής ισχύος κινητήρες servo, οι οποίοι παρέχουν ολόκληρη την ενεργειακή ικανότητα εργασίας σε οποιαδήποτε ταχύτητα — ακόμη και κατά τη διάρκεια στάσης (dwelling).

Η διαφορά είναι ριζική. Σύμφωνα με τη μηχανική ομάδα της Stamtec, τα πρεσάρια servo μπορούν να μεταβάλλουν την ταχύτητα καθ’ όλη τη διάρκεια της διαδρομής — να κινούνται γρήγορα κατά το μη εργασιακό τμήμα και να επιβραδύνονται σε βέλτιστες ταχύτητες μορφοποίησης κατά την επαφή με το υλικό. Αυτή η δυνατότητα έχει επιτρέψει σε ορισμένους κατασκευαστές να διπλασιάσουν την παραγωγικότητά τους.

Μια βιομηχανική μηχανή κοπής με τεχνολογία servo προσφέρει προγραμματιζόμενα προφίλ διαδρομής, συμπεριλαμβανομένων:

- Κύκλων βαθιάς ελάσεως (deep drawing) - Πιο αργές ταχύτητες μορφοποίησης με πλήρη ενεργειακή ικανότητα

- Πολλαπλές εργασίες - Πολλαπλές ενέργειες μορφοποίησης ανά κύκλο

- Λειτουργία εκκρεμούς - Μεταβλητά μήκη διαδρομής (χρησιμοποιώντας μόνο 2, 4 ή 6 ίντσες από μία πλήρη διαδρομή 8 ιντσών)

- Προσομοιωμένη κίνηση με μοχλούς - Αναπαραγωγή ειδικών χαρακτηριστικών μηχανικών πρεσών

Η βιομηχανική μηχανή διαμόρφωσης με κοπή μήτρας η κίνηση με τεχνολογία servo ξεχωρίζει ιδιαίτερα σε σενάρια συγχώνευσης. Μία πρέσα servo μπορεί συχνά να εκτελέσει περισσότερες λειτουργίες τραβήγματος και διαμόρφωσης σε μία μόνο στάση από ό,τι μία παραδοσιακή μηχανική πρέσα σε πολλαπλές στάσεις. Αυτό σημαίνει λιγότερες πρέσες, μικρότερα πεδία μητρών και μειωμένες απαιτήσεις επιφάνειας δαπέδου.

Φυσικά, οι πρέσες servo συνεπάγονται υψηλότερο αρχικό κόστος. Οι κινητήρες, οι ελεγκτές και οι δυνατότητες προγραμματισμού αποτελούν σημαντικές επενδύσεις. Στην ουσία, παραμένουν μηχανικές πρέσες, επιτυγχάνοντας τη μέγιστη δύναμη στην κορυφή της διαδρομής. Για εφαρμογές που απαιτούν πλήρη δύναμη καθ’ όλη τη διάρκεια της διαδρομής, οι διαμορφώσεις μητρών υδραυλικών πρεσών παραμένουν πλεονεκτικές.

| Παράγοντας | Μηχανική πατήτρα | Υδραυλική μπάστα | Κινητήρας Σερβο |

|---|---|---|---|

| Δυνατότητα ταχύτητας | Υψηλότερη — ιδανική για παραγωγή μεγάλου όγκου | Πιο αργή — κατάλληλη για περίπλοκες διαμορφώσεις | Υψηλή – πλησιάζει τις μηχανικές ταχύτητες με ευελαστικότητα |

| Διαθεσιμότητα τόνων | Πλήρης ισχύς μόνο κοντά στο κάτω άκρο της διαδρομής | Πλήρης ισχύς σε οποιοδήποτε σημείο της διαδρομής | Πλήρης ισχύς κοντά στο κάτω άκρο της διαδρομής |

| Ακριβείας | Υψηλή ακρίβεια και επαναληπτικότητα | Χαμηλότερη ακρίβεια και επαναληψιμότητα | Υψηλή ακρίβεια με προγραμματιζόμενο έλεγχο |

| Ενεργειακή Απόδοση | Αποδοτική – χρησιμοποιεί την αποθηκευμένη ενέργεια του τροχού αδράνειας | Υψηλότερη κατανάλωση στην πλήρη ισχύ | Αποδοτική – πλήρης ενέργεια σε οποιαδήποτε ταχύτητα |

| Ευελιξία διαδρομής | Σταθερό μήκος διαδρομής (συνήθως) | Μεταβλητό μήκος διαδρομής | Πλήρως προγραμματιζόμενα προφίλ διαδρομής |

| Αρχικό κόστος | Σχετικά χαμηλή | Σχετικά χαμηλή | Σχετικά υψηλή |

| Καλύτερες Εφαρμογές | Προοδευτικά μύτρα, αποκοπή, απλή διαμόρφωση | Βαθιά διαμόρφωση, πολύπλοκες μορφές, λειτουργίες παραμονής (dwell) | Δύσκολη διαμόρφωση, συμπύκνωση, μεταβλητή παραγωγή |

Η επιλογή μεταξύ αυτών των τεχνολογιών εξαρτάται αποκλειστικά από τις απαιτήσεις παραγωγής σας. Εκτελείτε επίπεδες αυτοκινητοβιομηχανικές εμβολοθλάσεις σε μέγιστο όγκο; Οι μηχανικές πρέσες παραμένουν το «χρυσό πρότυπο». Διαμορφώνετε βαθιές κυλινδρικές εξαρτήσεις που απαιτούν προσεκτικό έλεγχο της ροής του υλικού; Τα μύτρα υδραυλικών πρεσών προσφέρουν τον απαιτούμενο έλεγχο. Αναζητάτε ευελιξία για την επεξεργασία διαφορετικών τύπων εξαρτημάτων με εξαιρετική ταχύτητα; Η τεχνολογία servo δικαιολογεί την υψηλότερη επένδυση.

Η κατανόηση αυτών των μηχανισμών κίνησης σας τοποθετεί σε ισχυρότερη θέση κατά τον υπολογισμό των απαιτήσεων σε τόνους και της συμβατότητας με το υλικό για τις συγκεκριμένες εφαρμογές σας — τους κρίσιμους υπολογισμούς που καθορίζουν τελικά το μέγεθος της πρέσας που απαιτεί η λειτουργία σας.

Υπολογισμός Τόνων και Συμβατότητα με Υλικό

Έχετε δει τους τύπους εξοπλισμού. Τώρα έρχεται το ερώτημα που διαχωρίζει τις επιτυχημένες λειτουργίες από τα δαπανηρά λάθη: πόση δύναμη απαιτεί πραγματικά η εφαρμογή σας; Η λανθασμένη υπολογιστική εκτίμηση δημιουργεί σοβαρά προβλήματα. Εάν εκτελέσετε ένα εξάρτημα σε πρέσα μικρότερης ισχύος από την απαιτούμενη, θα αντιμετωπίσετε κόπωση του εξοπλισμού, ζημιές και σημαντική διακοπή λειτουργίας. Εάν αναγκάσετε την παραγωγή δύναμης σε πρέσα μεγαλύτερης ισχύος από την απαιτούμενη, θα δείτε την απόδοση να πέφτει δραματικά, ενώ το κόστος θα αυξάνεται. Ας αναλύσουμε τους υπολογισμούς, ώστε να επιλέξετε από την αρχή την κατάλληλη πρέσα για την κατασκευή καλουπιών επίπεδων μεταλλικών ελασμάτων.

Υπολογισμός των Απαιτήσεων Τονάζου

Ο βασικός υπολογισμός τονάζου περιλαμβάνει τρεις κύριες μεταβλητές: το μήκος της κοπής (περίμετρος), το πάχος του υλικού και την αντίσταση διάτμησης του υλικού. Για εργασίες διάτρησης και περικοπής, ο τύπος είναι ο εξής:

Τονάζο = Περίμετρος (mm) × Πάχος (mm) × Αντίσταση Διάτμησης (kgf/mm²) × Συντελεστής Ασφαλείας (1,1–1,2) ÷ 1000

Ακούγεται απλό; Εδώ είναι που γίνεται ενδιαφέρον. Σύμφωνα με την έρευνα της Συνεργασίας Αυτοκινήτου/Χάλυβα, οι παλιές, εμπειρικές μέθοδοι υπολογισμού που λειτουργούσαν πριν από δεκαετίες σήμερα υποεκτιμούν συχνά τις απαιτούμενες τόνους — ειδικά όταν χρησιμοποιούνται οι σύγχρονοι Υψηλής Αντοχής Χάλυβες (AHSS). Αυτά τα νεότερα υλικά προσφέρουν διπλάσια αντοχή σε σύγκριση με τους παραδοσιακούς υψηλής αντοχής χάλυβες, διατηρώντας παράλληλα παρόμοια ευκαμψία, γεγονός που ενισχύει οποιοδήποτε σφάλμα υπολογισμού.

Εξετάστε ένα πρακτικό παράδειγμα από Τους μηχανουργικούς τύπους της Keyence : η διάτρηση ανοξείδωτου χάλυβα SUS304 με περίμετρο κοπής 100 mm, πάχος 3 mm και αντίσταση διάτμησης 53 kgf/mm² απαιτεί περίπου 17,49 τόνους — υποθέτοντας συντελεστή ασφαλείας 1,1. Αν αλλάξετε το υλικό σε ήπιο χάλυβα με αντίσταση διάτμησης 35 kgf/mm², η απαιτούμενη δύναμη μειώνεται σε περίπου 11,5 τόνους. Η επιλογή του υλικού επηρεάζει ριζικά την επιλογή των μήτρων του πρεσαρίσματος.

Οι παρακάτω παράγοντες επηρεάζουν άμεσα τον υπολογισμό της απαιτούμενης δύναμης (σε τόνους):

- Περίμετρος κοπής - Το συνολικό μήκος της γραμμής που κόβεται, τρυπάται ή αποκόπτεται. Σχήματα μεγαλύτερης πολυπλοκότητας και μεγαλύτερης περιμέτρου απαιτούν υψηλότερη δύναμη (τόνους).

- Πάχος Υλικού - Υλικά μεγαλύτερου πάχους απαιτούν αναλογικά μεγαλύτερη δύναμη. Ωστόσο, κατά την πραγματική κοπή εμπλέκεται μόνο 20–50% του πάχους πριν από την κατάρρευση, πράγμα που σημαίνει ότι δεν εμπλέκεται πάντα το πλήρες πάχος.

- Αντοχή στη Διάτμηση - Εκτιμάται συνήθως στο 60% της αντοχής σε εφελκυσμό, αν και αυτό διαφέρει ανάλογα με την μικροδομή του υλικού. Οι βαθμίδες AHSS δυσχεραίνουν ιδιαίτερα αυτήν την υπόθεση.

- Διακένωση Μήτρας - Οι στενότερες ανοχές αυξάνουν την τριβή και τις απαιτήσεις δύναμης. Η σχεδίαση του συνόλου των μεταλλικών καλουπιών επηρεάζει άμεσα τις απαιτήσεις δύναμης (τόνων).

- Μέθοδος Εντομώσεως - Οι γωνίες διατομής στα εμβόλια μειώνουν την ακαριαία δύναμη, διασπώντας την κοπή κατά μήκος της διαδρομής.

- Λιπαντική - Η κατάλληλη λίπανση μειώνει την τριβή μεταξύ των κοπτικών καλουπιών και του εξαρτήματος εργασίας, μειώνοντας έτσι τις απαιτήσεις δύναμης.

Για τις εργασίες κάμψης, η υπολογιστική μέθοδος αλλάζει. Θα πρέπει να λάβετε υπόψη το μήκος κάμψης, το πλάτος της V-μήτρας, το πάχος του υλικού και την εφελκυστική αντοχή. Εφαρμόζεται επίσης ένας συντελεστής διόρθωσης που βασίζεται στον λόγο πλάτους V-μήτρας προς πάχος. Οι εργασίες σχηματοποίησης και ελάσματος γίνονται ακόμη πιο περίπλοκες, απαιτώντας τη λήψη υπόψη του επιφανειακού εμβαδού, της ροής του υλικού και των χαρακτηριστικών επαναφοράς (spring-back).

Πάχος Υλικού και Ικανότητα Τύπου

Διαφορετικά μέταλλα συμπεριφέρονται πολύ διαφορετικά υπό πίεση, και οι μήτρες του τύπου σας πρέπει να είναι σε θέση να ανταποκριθούν σε αυτές τις διαφορές. Αυτά είναι τα βασικά που πρέπει να γνωρίζετε για τα συνηθέστερα υλικά:

Χαλυβδοσίδηρος παραμένει η πιο ευεργετική επιλογή για εργασίες κοπής μετάλλου με μήτρα. Με εφελκυστικές αντοχές περίπου 44 kgf/mm² (περίπου 430 MPa), σχηματοποιείται με προβλέψιμο τρόπο και ανέχεται ευρύτερες περιοχές διακένου μήτρας. Οι περισσότεροι τυπικοί υπολογισμοί τόνων αναπτύχθηκαν χρησιμοποιώντας ως βάση τον ανθρακούχο χάλυβα.

Ανοξείδωτο χάλυβα απαιτεί σημαντικά μεγαλύτερη δύναμη — περίπου 20% υψηλότερη από τον ήπιο χάλυβα για συγκρίσιμα πάχη. Για παράδειγμα, ο κοριτσιανός ανοξείδωτος χάλυβας SUS304 έχει αντοχή σε εφελκυσμό 53 kgf/mm². Το υλικό επίσης εργασιακά ενισχύεται κατά τη διαδικασία μορφοποίησης, πράγμα που σημαίνει ότι σε σταδιακές εργασίες η αντίσταση μπορεί να αυξάνεται σταδιακά σε κάθε σταθμό.

Αλουμίνιο παρουσιάζει την αντίθετη πρόκληση. Η χαμηλότερη αντοχή σε εφελκυσμό (περίπου 10–30 kgf/mm², ανάλογα με το κράμα) σημαίνει ότι απαιτείται μικρότερη δύναμη, αλλά η μαλακότητα του υλικού απαιτεί στενότερες ανοχές μεταξύ μήτρας και εμβόλου για να αποφευχθεί υπερβολική παραγωγή ακμών. Οι σχεδιασμοί των μητρών σας για λαμαρίνες πρέπει να προσαρμοστούν λαμβάνοντας υπόψη την τάση του αλουμινίου να «κολλά» στις επιφάνειες των εργαλείων.

Χάλκινο και ορείχαλκο βρίσκονται κάπου στη μέση, με μέτρια αντοχή και εξαιρετική δυνατότητα μορφοποίησης. Αυτά τα υλικά επιλέγονται συχνά για ηλεκτρικά εξαρτήματα, όπου η ηλεκτρική αγωγιμότητα έχει μεγαλύτερη σημασία από τη δομική αντοχή.

Advanced High-Strength Steels αποτελούν τη μεγαλύτερη πρόκληση όσον αφορά τους υπολογισμούς. Με αντοχή σε εφελκυσμό που φτάνει τα 1500 MPa ή και περισσότερο — δηλαδή τρεις έως πέντε φορές υψηλότερη από τον ήπιο χάλυβα — αυτά τα υλικά ενισχύουν κάθε σφάλμα εκτίμησης. Έρευνα συνεργασίας Αυτοκινήτου/Χάλυβα παρουσιάζει περιπτώσεις όπου φαινομενικά μικρά εξαρτήματα, τα οποία απαιτούν μέτρια τόνωση, χρειάζονταν στην πραγματικότητα πρέσες διπλάσιου μεγέθους για να παρέχουν επαρκή ενέργεια.

Γιατί οι λάθος επιλογές μεγέθους πρέσας είναι δαπανηρές

Η επιλογή πρέσας μικρότερης ικανότητας δημιουργεί άμεσα προβλήματα. Όταν οι κορυφαίες φορτίσεις υπερβαίνουν την ικανότητα, κινδυνεύετε να προκαλέσετε ζημιά στο πλαίσιο, στο έμβολο, στα βαρέλια και στα κινητήρια μέρη. Ακόμα και αν δεν προκληθεί ζημιά αμέσως, η λειτουργία συνεχώς κοντά στη μέγιστη ικανότητα επιταχύνει τη φθορά και οδηγεί σε πρόωρες αστοχίες.

Αλλά εδώ είναι κάτι που πολλοί παραβλέπουν: η τόνωση δεν είναι η μοναδική παράμετρος που πρέπει να ληφθεί υπόψη. Το συνολικό ενεργειακό απόθεμα κατά τη διάρκεια της διαδρομής έχει εξίσου μεγάλη σημασία. Μια μηχανική πρέσα μπορεί να διαθέτει επαρκή κορυφαία τόνωση στο κατώτερο νεκρό σημείο, αλλά να σταματά λόγω ανεπαρκούς ενεργειακού αποθέματος του τροχού αδράνειας για την ολοκλήρωση της διαδικασίας διαμόρφωσης. Αυτό συμβαίνει συχνότερα με υλικά AHSS, τα οποία απαιτούν διατηρούμενη δύναμη κατά τη διάρκεια σημαντικής διαδρομής του εμβόλου.

Η υπερδιάσταση δημιουργεί διαφορετικά προβλήματα. Το παράδειγμα του συνδετήρα πλαισίου από βιομηχανική έρευνα — ένα μικρό εξάρτημα AHSS διαστάσεων 6" × 6", το οποίο θεωρητικά χωρούσε σε πρέσα 600 τόνων — απαιτούσε πραγματικά πρέσα 1200 τόνων για επαρκή ενέργεια. Η λειτουργία ενός μικρού καλουπιού στο κέντρο ενός πάγκου πρέσας μήκους 180 ιντσών δημιούργησε εργονομικά προβλήματα για τους χειριστές, πιο αργούς κύκλους λειτουργίας και σημαντικά υψηλότερα κόστη φόρτισης.

Ποια είναι η λύση; Να περάσουμε πέρα από τους απλούς εμπειρικούς κανόνες. Η σημερινή καλύτερη πρακτική συνδυάζει προσομοίωση με τη μέθοδο πεπερασμένων στοιχείων (FEA) και ακριβή χαρακτηρισμό των υλικών. Το λογισμικό μπορεί να προβλέψει όχι μόνο τα μέγιστα φορτία, αλλά και τις καμπύλες δύναμης καθ’ όλη τη διαδρομή και την κατανομή των εκκεντρικών φορτίων. Αυτά τα δεδομένα βοηθούν να επιλεγούν καλούπια και εξοπλισμός πρέσας που ανταποκρίνονται στις πραγματικές σας απαιτήσεις, αντί να βασίζονται σε εκτιμήσεις για τη χειρότερη πιθανή περίπτωση.

Αφού καθοριστούν οι απαιτήσεις σε τόνους, ο επόμενος κρίσιμος παράγοντας είναι ο ίδιος ο σχεδιασμός του καλουπιού — και ιδιαίτερα ο τρόπος με τον οποίο οι ελεύθεροι χώροι, οι στρατηγικές διαμόρφωσης και οι επιλογές εργαλείων επηρεάζουν την ποιότητα των τελικών εξαρτημάτων σας.

Βασικές Αρχές Σχεδιασμού Καλουπιών για Ποιοτικά Αποτελέσματα

Έχετε υπολογίσει τις απαιτήσεις σε τόνους και έχετε επιλέξει τον τύπο της πρέσας σας. Τώρα έρχεται ο παράγοντας που καθορίζει τελικά εάν θα παράγετε τέλεια εξαρτήματα ή απορριπτέα προϊόντα: ο σχεδιασμός του καλουπιού. Το εργαλείο καλούπι που χρησιμοποιείτε — η γεωμετρία του, οι ελεύθεροι χώροι (clearances) και η κατασκευή του — επηρεάζουν απευθείας την ποιότητα των ακμών, τη διαστασιακή ακρίβεια και το χρονικό διάστημα λειτουργίας του εξοπλισμού σας πριν απαιτηθεί συντήρηση. Ας εξετάσουμε τι διαχωρίζει τα ακριβή εργαλεία καλουπιών από τα προβληματικά.

Ελεύθερος Χώρος (Clearance) του Καλουπιού και η Επίδρασή του στην Ποιότητα του Εξαρτήματος

Ο ελεύθερος χώρος (clearance) του καλουπιού — δηλαδή ο χώρος μεταξύ της αιχμής κοπής του εμβόλου και της αιχμής κοπής του κουμπιού του καλουπιού — μπορεί να φαίνεται σαν λεπτομέρεια μικρής σημασίας. Στην πραγματικότητα, αποτελεί τον πιο κρίσιμο παράγοντα για την επιτυχία της διαδικασίας κοπής. Σύμφωνα με την εκτενή έρευνα της Dayton Lamina, η οποία περιελάμβανε πάνω από 10.000 δοκιμές ελεύθερου χώρου (clearance), η βελτιστοποίηση αυτού του διαστήματος επηρεάζει σημαντικά το ύψος της ακμής (burr), τη διάρκεια ζωής των εργαλείων και τη συνολική ποιότητα των οπών.

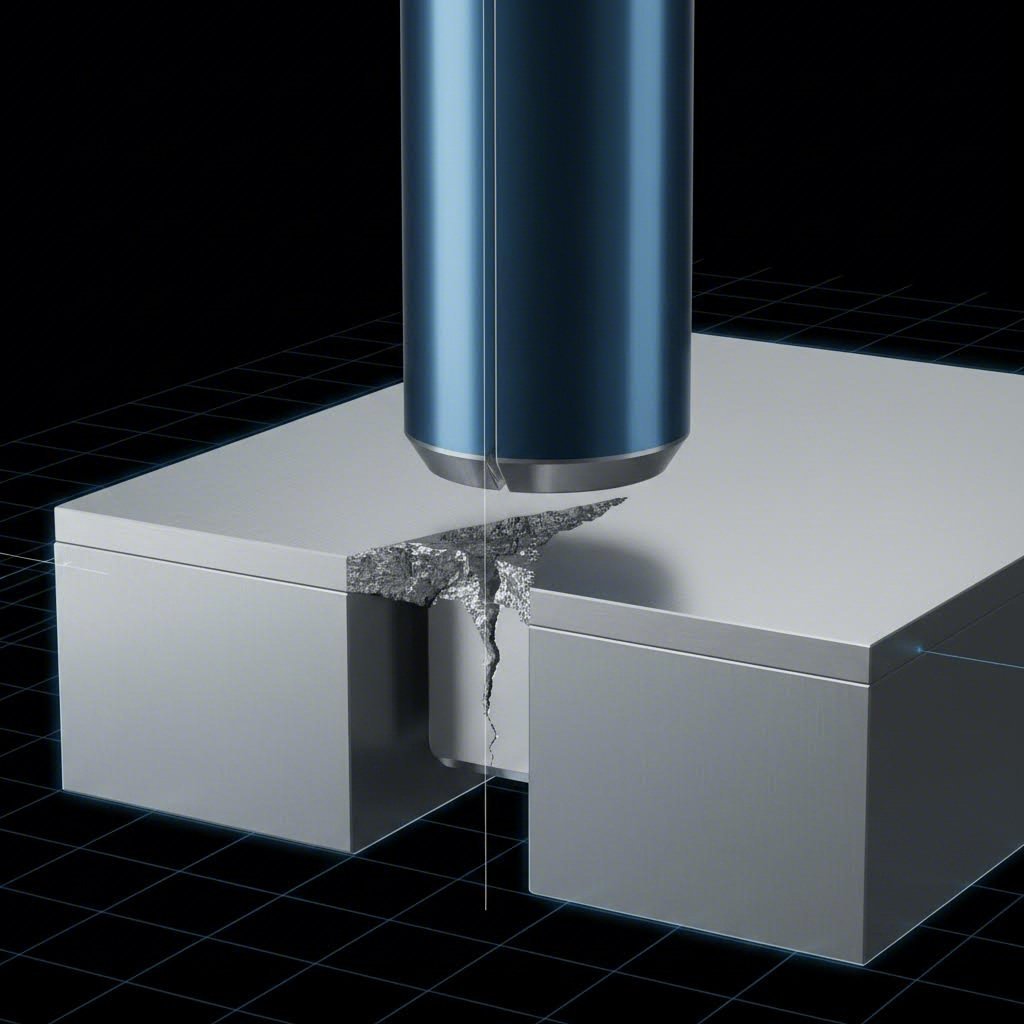

Αυτό είναι που συμβαίνει κατά τη διαδικασία κοπής: όταν το εργαλείο διάτρησης εισχωρεί στο υλικό, ρωγμές δημιουργούνται στις ακμές κοπής τόσο του εργαλείου όσο και του μαξιλαριού — και στην άνω και στην κάτω επιφάνεια του φύλλου. Με την κατάλληλη διακένωση, αυτές οι ρωγμές συνδέονται καθαρά, απελευθερώνοντας το αποκοπτόμενο τμήμα (slug) και απελευθερώνοντας ομαλά τη δύναμη διάτρησης.

Τι συμβαίνει όταν η διακένωση είναι λανθασμένη; Ένα συνηθισμένο λάθος είναι η καθορισμένη υπερβολικά μικρή διακένωση, με την υπόθεση ότι βελτιώνει την ποιότητα της άκρης. Συμβαίνει το αντίθετο. Όταν η διακένωση είναι ανεπαρκής, οι ρωγμές στην άνω και στην κάτω επιφάνεια ουσιαστικά δεν συναντώνται, προκαλώντας δευτερεύουσες ρωγμές και διπλές καταστροφές. Το υλικό επίσης «σφίγγει» πιο δυναμικά το εργαλείο, αυξάνοντας τις δυνάμεις αποκόλλησης και προκαλώντας αποστρωματική φθορά, η οποία μειώνει τη διάρκεια ζωής τόσο του εργαλείου όσο και του μαξιλαριού.

Ο παραδοσιακός κανόνας αντίληψης της βιομηχανίας — 5% του πάχους του υλικού ανά πλευρά — δίνει αποδεκτά αποτελέσματα για πολλές εφαρμογές. Ωστόσο, η έρευνα «Engineered Clearance» της Dayton αποδεικνύει ότι σημαντικά μεγαλύτερες χωρητικότητες (μέχρι και 28% ανά πλευρά για ορισμένα υλικά) μπορούν πραγματικά να μειώσουν το ύψος της ακμής, να αυξήσουν τη διάρκεια ζωής του εμβόλου και να βελτιώσουν την ποιότητα των οπών. Η βέλτιστη χωρητικότητα εξαρτάται από:

- Αποθεματική Πάχνη - Τα πιο παχιά υλικά γενικώς ανέχονται ευρύτερες χωρητικότητες

- Την εφελκυστική αντοχή του υλικού - Οι υψηλότερης αντοχής χάλυβες απαιτούν διαφορετικά ποσοστά χωρητικότητας από τον απαλό χάλυβα

- Τις κατατάξεις σκληρότητας - Τα σκληρότερα υλικά (μετρούμενα στην κλίμακα Brinell ή Rockwell) συμπεριφέρονται διαφορετικά κατά τη διαδικασία θραύσης

- Απαιτήσεις Εφαρμογής - Αν προτιμάτε το μήκος της λείας επιφάνειας (burnish), το ύψος της ακμής ή τη διάρκεια ζωής του εργαλείου

Τα κομμάτια μετάλλου (slugs) που παράγει το μήτρα σας αποκαλύπτουν την ιστορία. Η βέλτιστη διαφορά ανοίγματος (die clearance) δημιουργεί κομμάτια μετάλλου με μια συνεκτική λεία επιφάνεια (burnished land) που αντιστοιχεί περίπου σε ένα τρίτο του πάχους του υλικού, συν το ομοιόμορφο επίπεδο θραύσης (fracture plane), το οποίο ευθυγραμμίζεται με αυτήν τη λεία επιφάνεια. Τα τραχιά επίπεδα θραύσης με υπερβολική ακμή (burr) υποδηλώνουν υπερβολική διαφορά ανοίγματος. Τα ανώμαλα επίπεδα θραύσης με ανομοιόμορφη λεία επιφάνεια και δευτερεύουσα διατμητική ζώνη (secondary shear) υποδηλώνουν ανεπαρκή διαφορά ανοίγματος.

Σχεδιασμός για Ακρίβεια και Διάρκεια Ζωής

Πέραν της διαφοράς ανοίγματος, αρκετές αρχές σχεδιασμού μητρών καθορίζουν εάν τα εργαλεία σας παρέχουν συνεπή αποτελέσματα σε χιλιάδες — ή εκατομμύρια — κύκλους λειτουργίας. Οι πρέσες κοπής με μήτρες απαιτούν εργαλεία που έχουν σχεδιαστεί ειδικά για τις συγκεκριμένες μηχανικές τάσεις που θα αντιμετωπίσουν.

Οι μήτρες διαμόρφωσης αντιμετωπίζουν διαφορετικές προκλήσεις από τις μήτρες κοπής. Κατά τη διαμόρφωση του μετάλλου μέσω κάμψης, ελάσματος ή εμβοσσώματος, η ροή του υλικού γίνεται κρίσιμη. Σύμφωνα με τις οδηγίες μηχανικού σχεδιασμού της PEKO Precision, ο αποτελεσματικός σχεδιασμός εργαλείων και μητρών απαιτεί βαθιά κατανόηση τόσο των ιδιοτήτων των υλικών όσο και των μηχανικών διαδικασιών που ενέχονται.

Οι μήτρες κάμψης για λαμαρίνα προκαλούν ένα φαινόμενο που πρέπει να αντιμετωπίσει κάθε σχεδιαστής: την ελαστική ανάκαμψη (springback). Μετά την αφαίρεση της δύναμης κάμψης, το υλικό επανέρχεται μερικώς προς το αρχικό του σχήμα λόγω ελαστικής ανάκαμψης. Έρευνα της CHAOERO επιβεβαιώνει ότι η ελαστική ανάκαμψη επηρεάζεται από την αντοχή του υλικού σε υπερβολική παραμόρφωση (yield strength), το ελαστικό μέτρο (elastic modulus), την ακτίνα κάμψης, τη γωνία κάμψης και το πάχος της λαμαρίνας.

Ο τύπος αντιστάθμισης της ελαστικής ανάκαμψης παρέχει ένα αρχικό σημείο εκκίνησης:

δθ (γωνία υπερκάμψης) = θ × (E × t) / (2 × σ × R)

Όπου θ είναι η επιθυμητή γωνία κάμψης, E το ελαστικό μέτρο, t το πάχος, σ η αντοχή σε υπερβολική παραμόρφωση και R η ακτίνα κάμψης. Οι χειριστές χρησιμοποιούν αυτόν τον τύπο για να υπολογίσουν τις γωνίες προ-αντιστάθμισης προκειμένου να επιτύχουν ακριβή κάμψη.

Οι προοδευτικές μήτρες αποτελούν την πιο εξελιγμένη προσέγγιση σχεδιασμού μητρών. Πολλαπλές εργασίες πραγματοποιούνται διαδοχικά καθώς το υλικό προωθείται μέσω των σταθμών σε έναν ενιαίο κύκλο λειτουργίας του πρεσαρίσματος — τρύπημα, κάμψη, διαμόρφωση και περικοπή, όλα εντός ενός ενιαίου συνόλου μητρών. Σύμφωνα με την ανάλυση της PEKO, οι μηχανικοί πρέπει να λάβουν υπόψη την κατάλληλη στοίχιση των εμβόλων και των κοιλοτήτων των μητρών, τα χαρακτηριστικά ενίσχυσης του υλικού υπό παραμόρφωση και το σχεδιασμό του συστήματος προώθησης, προκειμένου να διασφαλιστεί η ομαλή κίνηση του υλικού.

Βασικοί παράγοντες σχεδιασμού μητρών που επηρεάζουν τόσο την ποιότητα όσο και τη διάρκεια ζωής τους περιλαμβάνουν:

- Ανάλυση ροής υλικού - Η πρόβλεψη του τρόπου με τον οποίο θα κινηθεί το μέταλλο κατά τις διαδικασίες διαμόρφωσης αποτρέπει τη λεπταίνση, την ρήξη και τη δημιουργία ρυτίδων. Οι προσομοιώσεις CAE βοηθούν στη βελτιστοποίηση του σχήματος του ελάσματος και της γεωμετρίας της μήτρας πριν από την κοπή του χάλυβα.

- Αντιστάθμιση επαναφοράς (spring-back) - Η ενσωμάτωση υπερβολικών γωνιών κάμψης στις μήτρες κάμψης, η ρύθμιση των ακτίνων των εμβόλων και η βελτιστοποίηση του χρόνου παραμονής στο κατώτερο σημείο της διαδρομής αντισταθμίζουν όλα την ελαστική ανάκαμψη.

- Αντίσταση στη φθορά - Επιλογή χάλυβα εργαλείων (A2, D2 ή κράματα χάλυβα) με βάση το αναμενόμενο όγκο παραγωγής και το υλικό που επεξεργάζεται. Τα σκληρότερα υλικά απαιτούν πιο σκληρά εργαλεία.

- Δυνάμεις απομάκρυνσης - Η σχεδίαση επαρκών συστημάτων απομάκρυνσης εμποδίζει το υλικό να κολλά στα διαμπερή εργαλεία κατά την ανάσυρσή τους. Τα συστήματα απομάκρυνσης με ελατήρια ή τα διαμπερή εργαλεία με εκτοξευτή μειώνουν την τάση των αποκοπών να συρθούν.

- Συστήματα οδηγών - Οι ακριβείς οδηγοί διασφαλίζουν την ακριβή τοποθέτηση του υλικού σε κάθε σταθμό προοδευτικής επεξεργασίας, διατηρώντας τις ανοχές κατά τις πολυσταθμιαίες λειτουργίες.

Ανοχές και επίπεδα ακρίβειας

Ποια ακρίβεια μπορείτε πραγματικά να περιμένετε από τις πρέσες κοπής με καλούπια; Αυτό εξαρτάται από την ποιότητα των καλουπιών, την κατάσταση της πρέσας και την ομοιογένεια του υλικού. Τα καλά συντηρούμενα μηχανήματα με ακριβή καλούπια και συστατικά καλουπιών επιτυγχάνουν συνήθως:

- Ατολμητικά διαστάσεων - ±0,05 mm έως ±0,1 mm για τα διαμπερή χαρακτηριστικά στις περισσότερες εφαρμογές

- Γωνιακές ανοχές - ±0,5° για τα καμπυλωτά χαρακτηριστικά με κατάλληλη αντιστάθμιση της ελαστικής ανάκαμψης

- Ακριβότητα θέσης - ±0,1 mm για τις σχέσεις μεταξύ χαρακτηριστικών εντός προοδευτικών καλουπιών

Μπορεί να επιτευχθεί υψηλότερη ακρίβεια, αλλά αυτό απαιτεί επενδύσεις σε συστήματα καθοδήγησης, έλεγχο της θερμοκρασίας και πιο συχνά διαστήματα συντήρησης. Οι μελέτες περίπτωσης CHAOERO δείχνουν ότι, με βελτιστοποιημένα εργαλεία και παραμέτρους διαδικασίας, η κάμψη ανοξείδωτου χάλυβα μπορεί να επιτύχει γωνία 90° ±0,5° μετά την ελαστική ανάκαμψη, ενώ η παραγωγή αλουμινίου για περιβλήματα επιτυγχάνει ανοχή ±0,3°.

Τα εναλλάξιμα ενθέματα στους μήτρες μειώνουν την επίδραση της φθοράς, επιτρέποντας την ανακατασκευή τους χωρίς την αντικατάσταση ολόκληρων εργαλείων. Οι τακτικές πρακτικές συντήρησης — καθαρισμός, λίπανση και επιθεώρηση — επεκτείνουν σημαντικά τη διάρκεια ζωής των εργαλείων. Αυτοί οι λειτουργικοί παράγοντες έχουν την ίδια σημασία με το αρχικό σχεδιασμό, κάτι που μας οδηγεί στις πτυχές ασφαλείας και τις καλύτερες πρακτικές που προστατεύουν τόσο το προσωπικό σας όσο και τον εξοπλισμό σας.

Σκεφτήματα ασφάλειας και βέλτιστες πρακτικές

Η ακριβής κατασκευή εργαλείων και οι τέλειοι υπολογισμοί τόνων δεν έχουν καμία αξία, αν ένας χειριστής τραυματιστεί. Οι εργασίες με μηχανές κοπής μετάλλων με μήτρες περιλαμβάνουν τεράστιες δυνάμεις, γρήγορα κινούμενα εξαρτήματα και σημεία σύνθλιψης που μπορούν να προκαλέσουν σοβαρό τραυματισμό σε χιλιοστά του δευτερολέπτου. Σύμφωνα με Οι κατευθυντήριες γραμμές της OSHA για την επικίνδυνη ενέργεια , οι τραυματισμοί από ανεξέλεγκτες απελευθερώσεις ενέργειας κατά τη διάρκεια συντήρησης περιλαμβάνουν ηλεκτροπληξία, συνθλίψεις, κοψίματα, λακερώσεις, αποκοπές και κατάγματα σωματικών μερών. Ας εξετάσουμε τα συστήματα και τις πρακτικές που διασφαλίζουν την ασφάλεια της ομάδας σας, χωρίς να θέτουν σε κίνδυνο την παραγωγικότητα.

Βασικά Συστήματα και Πρωτόκολλα Ασφαλείας

Κάθε λειτουργία πρέσας με μήτρα και διαμήκη δύναμη απαιτεί πολλαπλά επίπεδα προστασίας. Φανταστείτε τα συστήματα ασφαλείας ως μια σειρά φραγμάτων· εάν ένα αποτύχει, τα υπόλοιπα συνεχίζουν να προστατεύουν τους εργαζόμενούς σας. Η σύγχρονη προστασία εκτείνεται πολύ πέρα από τις απλές προστατευτικές διατάξεις που είναι προσαρτημένες με βίδες στο πλαίσιο της μηχανής.

Προστασία μηχανημάτων αποτελεί την πρώτη γραμμή άμυνάς σας. Σύμφωνα με Την ανάλυση ασφαλείας του The Fabricator , οι φυσικοί φραγμοί πρέπει να προστατεύουν όλα τα σημεία πρόσβασης — όχι μόνο το μπροστινό μέρος της μηχανής, αλλά και τα άκρα του εμβόλου και τις περιοχές πίσω από την πρέσα, όπου οι οπίσθιοι γάντζοι δημιουργούν επιπλέον κινδύνους. Ένας πύλη ή φράκτης στο πίσω μέρος εμποδίζει κάποιον να προσεγγίσει το πίσω μέρος και να παγιδευτεί από γρήγορα κινούμενα εξαρτήματα.

Τα φωτιστικά παραπετσά αποτελούν τη δημοφιλέστερη μορφή προστασίας εκτυπωτικών μηχανημάτων. Αυτές οι οπτοηλεκτρονικές συσκευές δημιουργούν ένα αόρατο φράγμα από υπέρυθρες ακτίνες. Όταν οποιοδήποτε αντικείμενο διακόψει το μοτίβο των ακτίνων κατά τη λειτουργία, η μηχανή σταματά αμέσως. Υπάρχουν πέντε τύποι που εξυπηρετούν διαφορετικές εφαρμογές:

- Βασικά πλέγματα φωτός - Απαιτούν από τον χειριστή να παραμένει εξολοκλήρου εκτός της προστατευόμενης ζώνης καθ’ όλη τη διάρκεια της εκτέλεσης της κίνησης

- Πλέγματα φωτός με απενεργοποίηση (muting) - Απενεργοποιούνται όταν η μύτη του εμβόλου βρίσκεται σε απόσταση μικρότερη των 0,25 ιντσών από το καλούπι, εξαλείφοντας έτσι το σημείο κινδύνου

- Πλέγματα φωτός με επιλεκτική απενεργοποίηση ακτίνων (beam blanking) - Επιτρέπουν την εμπόδιση συγκεκριμένων ακτίνων από χαρακτηριστικά του εξαρτήματος χωρίς να προκαλείται διακοπή λειτουργίας

- Προγραμματιζόμενα πλέγματα φωτός - Διαθέτουν δυνατότητα προσαρμογής διαφορετικών μοτίβων επιλεκτικής απενεργοποίησης (blanking) μεταξύ κύκλων, για διαφορετικά μεγέθη εξαρτημάτων

- Φράγματα προσέγγισης βασισμένα σε λέιζερ - Τοποθετήστε απευθείας στο έμβολο και παρακολουθείτε την απόδοση της μηχανής, συμπεριλαμβανομένης της απόστασης ακινητοποίησης και της ταχύτητας

Έλεγχοι με δύο χέρια απαιτούν από τους χειριστές να χρησιμοποιούν ταυτόχρονα και τα δύο χέρια — και να τα διατηρούν σε ενεργή χρήση — ενώ το έμβολο κινείται στο επικίνδυνο τμήμα της διαδρομής του. Αυτό αποτρέπει φυσικά την είσοδο των χεριών στον εξοπλισμό του καλουπιού κατά τη λειτουργία.

Διαδικασίες αποκλεισμού/εξαίρεσης (LOTO) προστατεύουν τους εργαζόμενους κατά τη διάρκεια συντήρησης και αλλαγών καλουπιών. Το πρότυπο LOTO της OSHA (29 CFR 1910.147) απαιτεί από τους εργοδότες να καθορίσουν διαδικασίες για τον απομονωτικό διαχωρισμό επικίνδυνων πηγών ενέργειας — ηλεκτρικής, μηχανικής, υδραυλικής και πνευματικής — πριν από την έναρξη οποιασδήποτε εργασίας συντήρησης. Κάθε αλλαγή, ρύθμιση ή επισκευή εργαλείου κοπής καλουπιού απαιτεί τον κατάλληλο απομονωτικό διαχωρισμό της ενέργειας.

Πρακτικές Συντήρησης που Προλαμβάνουν Αστοχίες

Η επένδυσή σας σε εργαλεία κοπής καλουπιού παρέχει αξία μόνο όταν διατηρούνται κατάλληλα. Τα εργαλεία που παραμελούνται δεν παράγουν απλώς ελαττωματικά εξαρτήματα — δημιουργούν επίσης κινδύνους για την ασφάλεια όταν τα εξαρτήματά τους αστοχούν απρόσμενα υπό φόρτιση.

Η κατάλληλη χειριστική μεταχείριση των καλουπιών ξεκινά με την ειδική αποθήκευσή τους. Τα καλούπια πρέπει να τοποθετούνται πάνω σε ξύλινα μπλοκ ή σε επιφάνειες με προστατευτικό στρώμα, ποτέ δεν πρέπει να επισωρεύονται απευθείας το ένα πάνω στο άλλο. Τα άνω και κάτω πλαίσια των καλουπιών πρέπει να παραμένουν συνδεδεμένα με βίδες κατά την αποθήκευση, προκειμένου να διατηρηθεί η σωστή ευθυγράμμιση και να προστατευθούν οι επιφάνειες με ακριβή λείανση. Η αποθήκευση σε περιβάλλον με ελεγχόμενη υγρασία και θερμοκρασία προλαμβάνει την πρόκληση σκουριάς και διάβρωσης, η οποία επηρεάζει αρνητικά τις κρίσιμες ανοχές.

Οι τακτικές επιθεωρήσεις εντοπίζουν προβλήματα προτού προκαλέσουν αστοχίες. Ελέγξτε για:

- Σημάδια φθοράς στα μύτη των εμβόλων και στα κουμπιά των καλουπιών, που υποδηλώνουν προβλήματα στις ανοχές

- Ρωγμές ή χτυπήματα στις ακμές κοπής

- Γκαλινγκ (πρόσκολληση) ή γρατζουνιές στους οδηγούς πείρους και τα μπουσόν

- Κόπωση των ελατηρίων στα συστήματα απομάκρυνσης (strippers) και εκτόξευσης (ejectors)

- Χαλαρωμένα συνδετικά στοιχεία σε όλο το σύνολο του καλουπιού

Πριν ξεκινήσετε οποιαδήποτε παραγωγική σειρά με τον εξοπλισμό καλουπιών σας, εκτελέστε αυτόν τον έλεγχο ασφαλείας πριν από τη λειτουργία:

- Επαληθεύστε ότι όλες οι προστατευτικές συσκευές είναι τοποθετημένες και λειτουργούν σωστά — δοκιμάστε τις κουρτίνες φωτός και τους αισθητήρες πλησιότητας

- Βεβαιωθείτε ότι οι συσκευές αποκλεισμού/σήμανσης (lockout/tagout) έχουν αφαιρεθεί και ότι όλο το προσωπικό έχει απομακρυνθεί

- Ελέγξτε τις επιφάνειες των καλουπιών για υπολείμματα, ζημιές ή ξένα αντικείμενα

- Βεβαιωθείτε ότι το σύνολο καλουπιών είναι σωστά προσαρτημένο στο κρεβάτι και στο έμβολο της πρεσσών

- Επαληθεύστε τη στοίχιση των οδηγών πειρών και των βαλάκων μέσω χειροκίνητης κύκλωσης

- Δοκιμάστε τους διακόπτες δύο χεριών και τις λειτουργίες έκτακτης ανάγκης (emergency stop)

- Βεβαιωθείτε ότι τα συστήματα προσαγωγής υλικού είναι ελεύθερα και σωστά στοιχισμένα

- Εκτελέστε αρκετούς δοκιμαστικούς κύκλους χαμηλής ταχύτητας πριν από την ενεργοποίηση των ταχυτήτων παραγωγής

Συνηθισμένα λειτουργικά λάθη και οι συνέπειές τους

Η κατανόηση των προβλημάτων που προκύπτουν βοηθά να τα προληφθείτε. Αυτά τα λάθη προκαλούν επανειλημμένα τραυματισμούς και ζημιές στον εξοπλισμό:

Παράκαμψη συσκευών ασφαλείας - Ορισμένες φορές, οι χειριστές απενεργοποιούν τα πλέγματα φωτός ή εμποδίζουν τους διακόπτες ασφαλείας για να επιταχύνουν την παραγωγή. Με αυτόν τον τρόπο εξαφανίζεται η προστασία που σχεδιάστηκε για να αποτρέψει αποκοπές και τραυματισμούς συνθλίψεως. Κανένα πρόγραμμα παραγωγής δεν δικαιολογεί αυτόν τον κίνδυνο.

Είσοδος στη μήτρα κατά τη διάρκεια του κύκλου λειτουργίας - Ακόμη και εμπειρογνώμονες χειριστές προσπαθούν ενίοτε να ρυθμίσουν το υλικό ή να αφαιρέσουν τα αποβλήματα ενώ η πρέσα βρίσκεται σε λειτουργία. Το έμβολο κινείται με ταχύτητα μεγαλύτερη από την αντίδραση των ανθρώπινων αντανακλαστικών.

Λανθασμένη ρύθμιση της μήτρας - Η μη επαλήθευση του ύψους κλεισίματος, των ρυθμίσεων τόνων ή της στοίχισης της μήτρας πριν από την εκκίνηση δημιουργεί συνθήκες κατά τις οποίες η κατεργαστική εξοπλισμένη μπορεί να σπάσει ή το πλαίσιο της πρέσας να υποστεί ζημιά, με αποτέλεσμα να εκτοξεύονται θραύσματα με επικίνδυνες ταχύτητες.

Παράλειψη των διαστημάτων συντήρησης - Φθαρμένα οδηγά στροφεία επιτρέπουν στα δύο μισά της μήτρας να μετατοπιστούν κατά τη λειτουργία. Εξαντλημένα ελατήρια αποτυγχάνουν να απομακρύνουν σωστά το υλικό. Και οι δύο καταστάσεις οδηγούν σε απρόσμενες δυνάμεις που μπορούν να εκτοξεύσουν εξαρτήματα ή στοιχεία της κατεργαστικής εξοπλισμένης.

Εργασία μόνος χωρίς μέτρα ασφαλείας - Κάποιος μη εξοικειωμένος με τη λειτουργία μπορεί να περάσει πίσω από την αυτόματη φωτοκύτταρο, έχοντας πρόσβαση σε επικίνδυνες περιοχές που ο χειριστής δεν μπορεί να δει. Οι φυσικοί φραγμοί στα άκρα της μηχανής αποτρέπουν αυτό το σενάριο.

Η επένδυση σε κατάλληλα συστήματα ασφαλείας, εκπαίδευση και πρακτικές συντήρησης προστατεύει περισσότερα από τους εργαζόμενούς σας — προστατεύει το χρονοδιάγραμμα παραγωγής σας. Οι εργατικές ατυχήματα προκαλούν έρευνες, διακοπές λειτουργίας και ρυθμιστική επιτήρηση, των οποίων το κόστος υπερβαίνει κατά πολύ το κόστος της εφαρμογής σωστών πρακτικών από την αρχή. Με την εδραίωση των βασικών αρχών ασφαλείας, η επόμενη πτυχή που πρέπει να ληφθεί υπόψη είναι ο τρόπος με τον οποίο η μηχανή μεταλλικής διαμόρφωσης (metal die press) ενσωματώνεται στις ευρύτερες ροές εργασιών κατασκευής.

Η μηχανή μεταλλικής διαμόρφωσης (metal die press) στη ροή εργασιών κατασκευής

Η μηχανή μεταλλικής διαμόρφωσης (metal die press) δεν λειτουργεί απομονωμένα. Αποτελεί ένα στοιχείο εντός ενός ευρύτερου οικοσυστήματος παραγωγής — τροφοδοτείται από συστήματα χειρισμού υλικού της ανώτερης ροής και συνδέεται με εργασίες τελικής επεξεργασίας της κατώτερης ροής. Η κατανόηση του τρόπου με τον οποίο αυτά τα στοιχεία λειτουργούν από κοινού μετατρέπει την οπτική σας από την αντίληψη της μηχανής ως αυτόνομου εξοπλισμού σε αυτήν της ως κεντρικού στοιχείου ενός ενσωματωμένου κελιού κατασκευής. Ας εξετάσουμε πώς συνδέονται όλα μεταξύ τους.

Από το πηνίο (coil) έως το τελικό εξάρτημα

Φανταστείτε έναν κύλινδρο χάλυβα βάρους 10.000 λίβρες που φτάνει στην εγκατάστασή σας. Πώς μετατρέπεται σε χιλιάδες ακριβείς εξαρτήσεις; Αυτό το ταξίδι περιλαμβάνει πολλαπλά συντονισμένα συστήματα που λειτουργούν με τέλεια συγχρονισμό με την πρέσα διαμόρφωσης με μήτρα σας.

Σύμφωνα με Η ανάλυση του κατασκευαστή για την ενσωμάτωση γραμμής κυλίνδρων , οι σύγχρονες εργασίες σφράγισης επιτυγχάνουν τις μεγαλύτερες αποδόσεις τους όταν οι χειριστές μπορούν να ελέγχουν πολλές λειτουργίες από μία μόνο οθόνη αφής. Αυτή η ενσωμάτωση μειώνει τα λάθη και αυξάνει την απόδοση, ενώ ελαχιστοποιεί τον απαιτούμενο χώρο στο δάπεδο, τις πηγές ενέργειας και τις απαιτήσεις καλωδίωσης.

Μία τυπική διάταξη μηχανήματος πρέσας διαμόρφωσης με μήτρα τροφοδοτούμενης από κύλινδρο περιλαμβάνει:

- Ανοιγματικό (πηνίο) - Στηρίζει τον κύλινδρο και εκτοξεύει το υλικό με ελεγχόμενους ρυθμούς. Τα προηγμένα συστήματα μπορούν να προετοιμάσουν πολλαπλούς κυλίνδρους σε έναν ενιαίο άξονα, ενώ η μπράτσο-κρατήτρια ευθυγραμμίζει αυτόματα τον επόμενο κύλινδρο όταν ο προηγούμενος εξαντληθεί.

- Ισοπεδωτής - Αφαιρεί την καμπυλότητα του κυλίνδρου (που προκαλείται από την τύλιξή του) μέσω μιας σειράς εργασιακών ρολών. Τα ενσωματωμένα συστήματα ελέγχου ρυθμίζουν αυτόματα τις θέσεις των ρολών βάσει των αποθηκευμένων παραμέτρων εργαλείων.

- Τρέφων - Προωθεί ακριβείς μήκη υλικού στην πρέσα για κάθε κίνηση. Το μήκος πρόωσης, η ταχύτητα και ο χρονισμός συγχρονίζονται ακριβώς με τη λειτουργία της πρέσας.

- Έλεγχος βρόχου - Διατηρεί βρόχο υλικού μεταξύ ευθυντήρα και τροφοδότη, απορροφώντας τις διακυμάνσεις του ρυθμού πρόωσης και αποτρέποντας την επίδραση της τάσης στη θέση του υλικού.

Η κεντρική μονάδα οποιασδήποτε ενσωματωμένης γραμμής πηνίου είναι το σύστημα ελέγχου. Οι μεγάλες χρωματιστές οθόνες αφής παρέχουν απλοποιημένο έλεγχο της προετοιμασίας, της παραγωγής, της διάγνωσης και της επίλυσης προβλημάτων. Αυτά τα συστήματα αποθηκεύουν προκαθορισμένες παραμέτρους παραγωγής για εκατοντάδες μήτρες, ώστε να επιτρέπεται η αυτόματη επαναφορά των ρυθμίσεων της μηχανής κατά την αλλαγή εργασίας — όπως η γωνία πρόωσης, ο ρυθμός πρόωσης, η απελευθέρωση του οδηγού, το ύψος της γραμμής διέλευσης, οι θέσεις των οδηγών υλικού και οι ρυθμίσεις του ευθυντήρα.

Αυτή η αυτοματοποίηση μειώνει δραματικά τον χρόνο αλλαγής παρτίδας. Αντί να ρυθμίζουν χειροκίνητα κάθε εξάρτημα, οι χειριστές ανακαλούν αποθηκευμένες τιμές και το σύστημα ρυθμίζεται αυτόματα. Η χειροκίνητη προσέγγιση με μηχανήματα διαμόρφωσης με κοπή με μήτρα — όπου οι χειριστές περνούν χειροκίνητα το υλικό και ρυθμίζουν κάθε σταθμό — εξακολουθεί να υφίσταται για εργασίες πρωτοτύπων και μικρές παραγγελίες, αλλά η παραγωγή μεγάλων όγκων απαιτεί ενσωματωμένη αυτοματοποίηση.

Ενσωμάτωση των λειτουργιών της πρεσσών στις γραμμές παραγωγής

Η πρέσσα κοπής σας αποτελεί μόνο μία σταθμό στη ροή παραγωγής. Το τι συμβαίνει πριν και μετά την εκτύπωση καθορίζει τη συνολική απόδοση της γραμμής τόσο όσο και η ίδια η λειτουργία της πρέσσας.

Υπάρχουν δύο βασικές προσεγγίσεις για τη μετακίνηση των εξαρτημάτων κατά τις εργασίες εκτύπωσης:

Προοδευτική σφράγιση καλουπιών διατηρεί το υλικό ως συνεχή λωρίδα. Σύμφωνα με Την ανάλυση της διαδικασίας εκτύπωσης της Keysight οι προοδευτικές πρέσες εκτελούν διαδοχικές εργασίες σε μια συνεχή λωρίδα μετάλλου εντός μίας μόνο πρέσας. Πολλαπλές εργασίες συνδυάζονται σε ένα ενιαίο σύνολο καλουπιών, επιτρέποντας παραγωγή υψηλής ταχύτητας με μειωμένη χειροκίνητη μεταχείριση των εξαρτημάτων και εξαιρετική επαναληψιμότητα. Αυτή η προσέγγιση είναι ιδανική για μικρότερα εξαρτήματα, όπως βάσεις και σφιγκτήρες, που παράγονται σε μεγάλους όγκους.

Μεταφορά ψαλιδογραφήσεων μετακινεί αποσπασματικά εξαρτήματα μεταξύ σταθμών. Οι πρέσες μεταφοράς χρησιμοποιούν μηχανικά δάχτυλα, δοκούς μεταφοράς ή ρομποτικά συστήματα για να προωθούν τα εξαρτήματα μέσω πολλαπλών εργασιών εντός της ίδιας μηχανής. Αυτή η μέθοδος είναι κατάλληλη για περίπλοκα εξαρτήματα που απαιτούν εργασίες οι οποίες δεν μπορούν να εκτελεστούν ενώ το υλικό παραμένει σε μορφή λωρίδας — όπως βαθιές διαμόρφωσεις που διαφορετικά θα παρενοχλούσαν γειτονικούς σταθμούς.

Η επιλογή μεταξύ παραγωγής σε παρτίδες και συνεχούς σφράγισης επηρεάζει κάθε πτυχή, από τα επίπεδα αποθεμάτων μέχρι τις απαιτήσεις σε εργατικό δυναμικό:

- Παραγωγή σε μπάτσα - Παραγωγή ποσοτήτων ενός αριθμού εξαρτήματος, στη συνέχεια αλλαγή στον επόμενο αριθμό εξαρτήματος. Λειτουργεί καλά όταν οι χρόνοι αλλαγής είναι σημαντικοί σε σχέση με τους χρόνους παραγωγής ή όταν οι κατερχόμενες διαδικασίες δεν μπορούν να ακολουθήσουν τις ταχύτητες των πρεσσών.

- Συνεχής παραγωγή - Αφιερωμένες γραμμές που λειτουργούν συνεχώς με έναν μόνο αριθμό εξαρτήματος. Εξαλείφουν τις απώλειες λόγω αλλαγής, αλλά απαιτούν επαρκή όγκο παραγωγής για να δικαιολογηθεί η αφιέρωση εξοπλισμού.

- Ευέλικτα κελιά - Εξοπλισμός με γρήγορη αντικατάσταση και ενσωματωμένοι έλεγχοι επιτρέπουν την ταχεία εναλλαγή μεταξύ αριθμών εξαρτημάτων, προσεγγίζοντας τη συνεχή απόδοση με ευελιξία παρτίδων.

Οι κατερχόμενες διαδικασίες συνδέονται απευθείας με την έξοδο της πρέσας. Τα εξαρτήματα μπορούν να μεταφερθούν σε:

- - Δευτερεύουσες διαδικασίες διαμόρφωσης για χαρακτηριστικά που δεν είναι εφικτά με την κύρια μήτρα

- - Κελιά συγκόλλησης που ενώνουν πολλαπλά εξαρτήματα σε συναρμολογήσεις

- - Γραμμές τελικής επεξεργασίας για γαλβάνισμα, βάψιμο ή επικάλυψη

- - Σταθμούς συναρμολόγησης όπου τα εξαρτήματα αποτελούν συστατικά μεγαλύτερων προϊόντων

Ενσωμάτωση Ελέγχου Ποιότητας

Πώς γνωρίζετε ότι κάθε εξάρτημα ανταποκρίνεται στις προδιαγραφές όταν παράγετε εκατοντάδες τους ανά λεπτό; Οι σύγχρονες μήτρες κοπής με πρέσα ενσωματώνουν την παρακολούθηση της ποιότητας απευθείας στην παραγωγή, αντί να βασίζονται αποκλειστικά σε επιθεώρηση μετά την παραγωγή.

Σύμφωνα με την ανάλυση ποιότητας της Eigen Engineering, η ακριβής μεταλλική εμβολοκόπηση απαιτεί την ανίχνευση ως συνεχή διαδικασία σε όλα τα στάδια — όχι μόνο τυχαίες δοκιμές σε διαφορετικές περιοχές. Οι προηγμένες λύσεις μεταλλικής εμβολοκόπησης που εφαρμόζονται καθ’ όλη τη διαδικασία εξασφαλίζουν συνεχώς αποτελέσματα υψηλής ποιότητας.

Ανίχνευση εντός Καλουπιού παρέχει παρακολούθηση σε πραγματικό χρόνο κατά τη διάρκεια κάθε κύκλου της πρέσας. Οι αισθητήρες ανιχνεύουν:

- Την παρουσία του εξαρτήματος και τη σωστή του θέση πριν από τον κύκλο της πρέσας

- Την επαλήθευση εκτόξευσης του «slug» για πρόληψη διπλής κοπής

- Την ακρίβεια της προώθησης του υλικού, διασφαλίζοντας τη σωστή προόδο

- Μεταβολές της δύναμης που υποδηλώνουν φθορά του εργαλείου ή αλλαγές στο υλικό

Αυτά τα συστήματα ανιχνευτών εντός της μήτρας προστατεύουν τα εργαλεία από ακούσιες ζημιές που προκαλούνται από κομμάτια μετάλλου (slugs), μεταβολές του υλικού ή λανθασμένες τροφοδοσίες. Στο τέλος της διαδικασίας, οι αισθητήρες εντός της μήτρας επαληθεύουν επίσης τη συμμόρφωση του προϊόντος προτού τα εξαρτήματα εγκαταλείψουν την πρέσα.

Στατιστικός Έλεγχος Προϊόντων (SPC) χρησιμοποιεί διαγράμματα ελέγχου για την παρακολούθηση της διαδικασίας σφράγισης σε πραγματικό χρόνο. Καθορίζονται επιτρεπόμενες περιοχές και κρίσιμα χαρακτηριστικά για τη διαδικασία, και το λογισμικό Στατιστικού Ελέγχου Διαδικασίας (SPC) καταγράφει αυτόματα τις αποκλίσεις από τα καθορισμένα πρότυπα. Αυτό βοηθά τους διαχειριστές διαδικασιών να εντοπίζουν σχετικές τάσεις και να εφαρμόζουν λύσεις προτού οι συνθήκες εκτός των ορίων παραγάγουν απόβλητα.

Μηχανές μέτρησης συντεταγμένων (CMM) παρέχουν ακριβή διαστασιακή επαλήθευση εντός των στενότερων τολερανσιών κατασκευής. Τα δεδομένα των Μηχανών Μέτρησης Συντεταγμένων (CMM) διοχετεύονται στα συστήματα SPC, ώστε οι μηχανικοί να μπορούν να προβλέπουν και να εξετάζουν διαγράμματα σε πραγματικό χρόνο και να εντοπίζουν προβλήματα που απαιτούν άμεση παρέμβαση.

Η ενσωμάτωση αυτών των συστημάτων ποιότητας σημαίνει ότι τα προβλήματα εντοπίζονται αμέσως — συχνά μετά τα πρώτα λανθασμένα εξαρτήματα, αντί να περιμένουμε να ολοκληρωθεί ολόκληρη η παρτίδα. Όταν ένας χειριστής μπορεί να επιλύσει προβλήματα ενώ βρίσκεται στον μεταλλικό τύπου πρέσσα, εξετάζοντας τα διαγνωστικά στην ίδια οθόνη που ελέγχει την παραγωγή, ο χρόνος αντίδρασης μειώνεται από ώρες σε δευτερόλεπτα.

Η κατανόηση του πού εντάσσεται η μεταλλική σας πρέσσα μέσα σε αυτό το ευρύτερο πλαίσιο εργασιών σας βοηθά να λάβετε καλύτερες αποφάσεις σχετικά με την επιλογή εξοπλισμού, τη διάταξη της γραμμής και τον σχεδιασμό της διαδικασίας. Με αυτήν την παραγωγική προοπτική καθιερωμένη, η τελική εξέταση είναι η επιλογή του κατάλληλου εταίρου εξοπλισμού και εργαλειοθηκών που θα υλοποιήσει την παραγωγική σας οραματική εικόνα.

Επιλογή του Κατάλληλου Εταίρου Εξοπλισμού και Εργαλειοθηκών

Έχετε μάθει για τους τύπους πρεσών, τους υπολογισμούς τόνων, τις αρχές σχεδιασμού καλουπιών και την ενσωμάτωση στη ροή εργασίας. Τώρα έρχεται η απόφαση που συνδέει όλα αυτά: η επιλογή του κατάλληλου εξοπλισμού και του κατάλληλου εταίρου για την προμήθεια των καλουπιών σας. Αυτή η επιλογή επηρεάζει τις δυνατότητες παραγωγής σας για χρόνια — πιθανώς δεκαετίες. Η σωστή επιλογή σημαίνει συνεπή ποιότητα, αξιόπιστη παράδοση και μια συνεργατική σχέση που επιλύει προβλήματα προτού φτάσουν στην παραγωγική σας γραμμή. Η λανθασμένη επιλογή; Καθυστερήσεις, ακριβή επανεργασία και απογοήτευση που εντείνεται με κάθε παραγγελία.

Αξιολόγηση Των Απαιτήσεων Παραγωγής Σας

Προτού επικοινωνήσετε με οποιονδήποτε προμηθευτή, πρέπει να έχετε σαφήνεια για το τι πραγματικά προσπαθείτε να επιτύχετε. Ακούγεται προφανές; Θα εκπλαγείτε πόσοι κατασκευαστές παραλείπουν αυτό το βήμα και καταλήγουν με εξοπλισμό που δεν ανταποκρίνεται στις πραγματικές τους ανάγκες.

Ξεκινήστε με τον όγκο παραγωγής. Πρόκειται για παραγωγή πρωτοτύπων; δηλαδή ενδέχεται να κατασκευάζετε δεκάδες ή εκατοντάδες εξαρτήματα για δοκιμές και επαλήθευση; Ή χρειάζεστε ικανότητα υψηλότατης παραγωγής, που να παράγει χιλιάδες ή εκατομμύρια εξαρτήματα ετησίως; Μια μηχανή διαμόρφωσης με κοπτικό εργαλείο (die cut press), βελτιστοποιημένη για μικρές παρτίδες, διαφέρει πλήρως από μια μηχανή που σχεδιάστηκε για συνεχή παραγωγή. Οι απαιτήσεις σας όσον αφορά τον όγκο επηρεάζουν άμεσα την τοναρική ικανότητα της μηχανής, το επίπεδο αυτοματοποίησης και την κατασκευή των εργαλείων.

Εξίσου σημαντική είναι και η πολυπλοκότητα του εξαρτήματος. Απλές λειτουργίες αποκοπής (blanking) απαιτούν απλά σύνολα μεταλλικών εργαλείων εμβολοκοπής (stamping dies). Αντιθέτως, πολύπλοκα εξαρτήματα με πολλαπλές κάμψεις, ελάσεις (draws) και διαπεραστικά χαρακτηριστικά απαιτούν προοδευτικά (progressive) ή μεταφορικά (transfer) εργαλεία, τα οποία ενέχουν σημαντικά μεγαλύτερη μηχανική επένδυση. Ένα βιομηχανικό μηχάνημα διαμόρφωσης με κοπτικό εργαλείο (industrial die cutter), που χειρίζεται βασικά σχήματα, κοστίζει μόνο ένα κλάσμα του κόστους που απαιτείται για την πολύπλοκη πολυσταθμική (multi-station) εργαλειοθήκη.

Οι προδιαγραφές υλικού εισάγουν έναν ακόμη παράγοντα. Για παράδειγμα, τα εργαλεία υδραυλικής πρέσας που έχουν σχεδιαστεί για χαλύβδινα ελαφρά μπορεί να μην λειτουργούν ικανοποιητικά με ανοξείδωτο χάλυβα ή αλουμίνιο. Οι προηγμένοι υψηλής αντοχής χάλυβες απαιτούν εντελώς διαφορετικές προσεγγίσεις — από την ικανότητα τόνων μέχρι τις αποστάσεις μεταξύ μήτρας και εμβόλου. Σύμφωνα με τον οδηγό επιλογής κατασκευαστών της Die-Matic, ένας από τους σημαντικότερους παράγοντες κατά την επιλογή ενός κατασκευαστή μεταλλικής εμβολοθλάσεως είναι η εμπειρία του με τα υλικά που προτίθεστε να χρησιμοποιήσετε. Διαφορετικά υλικά απαιτούν διαφορετική μεταχείριση, διαφορετικά εργαλεία και διαφορετικές διαδικασίες.

Οι περιορισμοί του προϋπολογισμού καθορίζουν τα πάντα. Ωστόσο, η χαμηλότερη προσφορά σπάνια αντιπροσωπεύει την καλύτερη αξία. Ένας μεταλλικός κοπτικός δίσκος που είναι 20% φθηνότερος από τους ανταγωνιστές του, αλλά απαιτεί διπλάσιο κόστος συντήρησης, σας κοστίζει περισσότερο σε ολόκληρο το χρονικό διάστημα λειτουργίας του. Παρομοίως, φθηνά εργαλεία που χρειάζονται επανακοπή κάθε 50.000 κύκλους στοιχίζουν περισσότερο από υψηλής ποιότητας μήτρες που λειτουργούν 500.000 κύκλους μεταξύ των συντηρήσεων.

Τι να αναζητήσετε σε έναν εταίρο εργαλειοποίησης

Όταν είστε έτοιμοι να αξιολογήσετε πιθανούς προμηθευτές, μεταβείτε πέρα από τις συγκρίσεις τιμών. Η σχέση που δημιουργείτε θα επηρεάσει την επιτυχία της παραγωγής σας για χρόνια. Ακολουθούν οι βασικές ερωτήσεις που πρέπει να τους θέσετε:

- Ποια πιστοποιητικά κατέχουν; Για αυτοκινητοβιομηχανικές εφαρμογές, το πιστοποιητικό IATF 16949 είναι απαραίτητο. Σύμφωνα με την επισκόπηση πιστοποιήσεων της Xometry, το IATF 16949 είναι ένα σύστημα διαχείρισης ποιότητας που έχει αναπτυχθεί ειδικά για κατασκευαστές αυτοκινητοβιομηχανικών προϊόντων, με επίκεντρο τη δημιουργία συνέπειας, ασφάλειας και ποιότητας σε όλα τα αυτοκινητοβιομηχανικά προϊόντα. Παρόλο που δεν είναι νομικά υποχρεωτικό, ενδέχεται να διαπιστώσετε ότι οι πελάτες και οι προμηθευτές δεν θα συνεργαστούν με εταιρείες που δεν διαθέτουν το συγκεκριμένο πιστοποιητικό.

- Ποια μηχανική υποστήριξη παρέχουν; Μπορούν να βελτιστοποιήσουν τα σχέδια των εξαρτημάτων σας για την ευκολία κατασκευής; Προσφέρουν υπηρεσίες πρωτοτύπων και δειγμάτων για τον έλεγχο και τη βελτίωση των εξαρτημάτων πριν από την πλήρη παραγωγή;

- Πώς χρησιμοποιούν την τεχνολογία προσομοίωσης; Η προσομοίωση CAE (Μηχανοϋπολογιστική Μηχανική) προβλέπει τη συμπεριφορά κατά τη διαμόρφωση, εντοπίζει πιθανά ελαττώματα και βελτιστοποιεί τη γεωμετρία των μήτρων πριν από την κοπή οποιουδήποτε χάλυβα. Αυτό μειώνει σημαντικά τον κίνδυνο ανάπτυξης.

- Ποια είναι η συνήθης χρονική διάρκεια παράδοσης πρωτοτύπων σε σύγκριση με τη χρονική διάρκεια παράδοσης εργαλειομηχανών για παραγωγή; Δυνατότητα γρήγορης πρωτοτυποποίησης — ορισμένοι προμηθευτές παραδίδουν σε όσο 5 μέρες — επιταχύνει το χρονοδιάγραμμα ανάπτυξής σας.

- Ποιο είναι το ποσοστό έγκρισης των μήτρων στην πρώτη δοκιμή; Αυτό το μέτρο αποκαλύπτει πόσο συχνά οι μήτρες παράγουν αποδεκτά εξαρτήματα κατά την πρώτη παραγωγική λειτουργία χωρίς ανάγκη επανεργασίας. Υψηλά ποσοστά (πάνω του 90% είναι εξαιρετικά) υποδηλώνουν αξιόπιστες μηχανικές διαδικασίες.

- Πόσο καιρό λειτουργούν στην αγορά και ποιο είναι το ποσοστό διατήρησης των πελατών τους; Οι μακροχρόνιοι πελάτες που επιστρέφουν επανειλημμένα υποδηλώνουν αξιοπιστία και συνεκτικότητα στην ποιότητα.

- Μπορούν να αναπτυχθούν σύμφωνα με τις ανάγκες σας; Εάν οι ποσότητες παραγωγής σας αυξηθούν — ή μειωθούν — μπορούν να προσαρμοστούν αντίστοιχα; Η ευελιξία είναι καθοριστικής σημασίας για μακροπρόθεσμες εταιρικές σχέσεις.

- Ποιες διαδικασίες ελέγχου ποιότητας έχουν θεσπιστεί; Πέρα από τις πιστοποιήσεις, ερωτήστε για τον εξοπλισμό επιθεώρησης, τα πρωτόκολλα δοκιμών και τα συστήματα εντοπισμού.

Ορισμένα σημάδια προειδοποίησης θα πρέπει να σας επαγρυπνούν κατά την αξιολόγηση πιθανών εταίρων. Προσέξτε την ασυνεπή ποιότητα σε δείγματα εξαρτημάτων, την κακή επικοινωνία ή τους αργούς χρόνους ανταπόκρισης, την ανυποχωρητικότητα να μοιραστούν αναφορές από υφιστάμενους πελάτες και την έλλειψη επενδύσεων σε σύγχρονο εξοπλισμό ή τεχνολογία. Αυτά τα προβλήματα σπάνια βελτιώνονται μετά την υπογραφή του συμβολαίου.

Γιατί είναι σημαντικές οι πιστοποιήσεις και η προσομοίωση

Η πιστοποίηση IATF 16949 αξίζει ιδιαίτερης προσοχής για όσους εξυπηρετούν την αυτοκινητοβιομηχανία. Το πρότυπο αυτό υπερβαίνει τη γενική διαχείριση ποιότητας και αντιμετωπίζει απαιτήσεις ειδικές για την αυτοκινητοβιομηχανία, όπως:

- Θέματα ασφάλειας των προϊόντων

- Συστήματα πρόληψης ελαττωμάτων

- Μείωση της μεταβλητότητας και των αποβλήτων

- Πλαίσια Συνεχούς Βελτίωσης

- Αξιόπιστος εντοπισμός σε όλη τη διαδικασία παραγωγής

Η πιστοποίηση δεν είναι απλώς ένα κομμάτι χαρτί. Αντιπροσωπεύει μια συστηματική προσέγγιση της ποιότητας που προστατεύει το χρονοδιάγραμμα παραγωγής σας και τη φήμη σας μπροστά στους δικούς σας πελάτες. Κατά την αξιολόγηση ενός προμηθευτή μηχανήματος μεταλλικής διαμόρφωσης με καλούπι, η πιστοποίηση δείχνει ότι έχει επενδύσει σε διαδικασίες που ελαχιστοποιούν τον κίνδυνό σας.

Η προσομοίωση με λογισμικό CAE μετατρέπει την ανάπτυξη καλουπιών από μια διαδικασία δοκιμής-λάθους σε μια προβλέψιμη μηχανική διαδικασία. Πριν ακόμη κοπεί οποιοσδήποτε χάλυβας, το λογισμικό προσομοίωσης μοντελοποιεί τη ροή του υλικού, προβλέπει την ελαστική επαναφορά (springback), εντοπίζει πιθανές περιοχές λεπταίνσεως ή ρυτιδώσεως και βελτιστοποιεί τα σχήματα των επίπεδων ελασμάτων (blanks). Αυτή η επένδυση στο πρώιμο στάδιο αποτρέπει ακριβά εκπλήξεις κατά τη φάση δοκιμής (tryout) — την παραδοσιακή περίοδο κατά την οποία δοκιμάζονται και ρυθμίζονται τα νέα καλούπια για την παραγωγή αποδεκτών εξαρτημάτων.

Ο συνδυασμός ανθεκτικών συστημάτων ποιότητας και προηγμένης δυνατότητας προσομοίωσης αποδίδει μετρήσιμα αποτελέσματα. Σκεφτείτε Λύσεις ακριβείας καλουπιών διαμόρφωσης Shaoyi ως παράδειγμα εφαρμογής αυτών των αρχών. Η πιστοποίησή τους σύμφωνα με το πρότυπο IATF 16949 και η προχωρημένη προσομοίωση CAE εξασφαλίζουν ποσοστό πρώτης έγκρισης 93% — δηλαδή οι μήτρες παράγουν αποδεκτά εξαρτήματα με την πρώτη προσπάθεια σε περισσότερο από εννέα στις δέκα περιπτώσεις. Η δυνατότητα γρήγορης πρωτοτυποποίησης σε χρονικό διάστημα μόλις 5 ημερών επιταχύνει σημαντικά τους χρόνους ανάπτυξης.

Αυτά τα κριτήρια αποτελούν συγκεκριμένα σημεία αναφοράς κατά την αξιολόγηση οποιουδήποτε προμηθευτή. Ρωτήστε τους πιθανούς εταίρους: ποιο είναι το ποσοστό πρώτης έγκρισης σας; Σε πόσο χρόνο μπορείτε να παραδώσετε πρωτότυπα; Ποια εργαλεία προσομοίωσης χρησιμοποιείτε; Απαντήσεις που είναι χαμηλότερες από τα επίπεδα κορυφαίων εταιρειών της βιομηχανίας, όπως η Shaoyi, υποδηλώνουν πιθανές ελλείψεις στην ποιότητα ή στις δυνατότητες.

Λαμβάνοντας την τελική απόφαση

Μετά τη συγκέντρωση πληροφοριών, πώς λαμβάνετε την τελική απόφαση; Εξετάστε τη δημιουργία ενός σταθμισμένου πίνακα αξιολόγησης που βαθμολογεί κάθε δυνητικό εταίρο σε σχέση με τις προτεραιότητές σας. Ένας κοπτικός εξοπλισμός για μέταλλα που εστιάζει σε αυτοκινητοβιομηχανικές εφαρμογές μπορεί να δίνει μεγάλη βαρύτητα στην πιστοποίηση IATF, ενώ ένας προμηθευτής που εξυπηρετεί τον τομέα της ηλεκτρονικής μπορεί να δίνει προτεραιότητα στην ικανότητα επεξεργασίας μικρού βήματος (fine-pitch) και στις ακριβείς ανοχές.

Μην υποτιμάτε την αξία των επισκέψεων στις εγκαταστάσεις. Η προσωπική επίσκεψη σε μια εγκατάσταση αποκαλύπτει περισσότερα από οποιοδήποτε ερωτηματολόγιο. Είναι οργανωμένη η εργοταξιακή περιοχή; Διατηρείται καλά ο εξοπλισμός; Πώς αλληλεπιδρούν οι εργαζόμενοι μεταξύ τους και με τους επισκέπτες; Αυτές οι παρατηρήσεις παρέχουν ενδείξεις για τον πολιτισμό της εταιρείας και την επιχειρησιακή της πειθαρχία.

Τέλος, θυμηθείτε ότι επιλέγετε έναν συνεργάτη, όχι απλώς έναν προμηθευτή. Οι καλύτερες σχέσεις παραγωγής περιλαμβάνουν συνεργασία, επίλυση προβλημάτων και αμοιβαία επένδυση στην επιτυχία. Επιλέξτε έναν προμηθευτή που δείχνει γνήσιο ενδιαφέρον για την κατανόηση των προκλήσεών σας — όχι απλώς έναν που προσφέρει τη χαμηλότερη τιμή για τις απαιτήσεις σας σε εξοπλισμό διαμόρφωσης μετάλλου.

Ο εξοπλισμός και τα εργαλεία διαμόρφωσης μετάλλου που επιλέγετε σήμερα θα καθορίσουν τις δυνατότητες παραγωγής σας για πολλά χρόνια εμπρός. Διαθέστε τον απαραίτητο χρόνο για να πραγματοποιήσετε μια εξονυχιστική αξιολόγηση, να θέσετε τις κατάλληλες ερωτήσεις και να επιλέξετε συνεργάτες των οποίων οι δυνατότητες και η εταιρική κουλτούρα συμβαδίζουν με τη μακροπρόθεσμη επιτυχία σας.

Συχνές Ερωτήσεις Σχετικά με τη Διαμόρφωση Μετάλλου

1. Πόσο κοστίζει μια μήτρα μεταλλουργικής διαμόρφωσης;

Τα κόστη των μεταλλικών μήτρων εκτύπωσης κυμαίνονται συνήθως από 500 έως 15.000 δολάρια ΗΠΑ, ανάλογα με την πολυπλοκότητα του εξαρτήματος, τον τύπο της μήτρας και τις απαιτήσεις παραγωγής. Οι απλές μήτρες με μονό πάνκο βρίσκονται στο κατώτερο άκρο του φάσματος, ενώ οι προοδευτικές μήτρες με πολλαπλούς σταθμούς έχουν υψηλότερη τιμή. Ωστόσο, το κόστος ανά εξάρτημα μειώνεται συχνά σημαντικά σε σύγκριση με τις μεθόδους κατεργασίας με CNC ή χειροκίνητη κατασκευή, καθιστώντας τις μήτρες οικονομικά αποδοτικές για ποσότητες που υπερβαίνουν τα 500 τεμάχια. Η συνεργασία με εταίρους πιστοποιημένους σύμφωνα με το πρότυπο IATF 16949, όπως η Shaoyi, μπορεί να βελτιστοποιήσει την επένδυση σε εργαλειομηχανήματα μέσω προσομοίωσης CAE, η οποία μειώνει τον αριθμό των επαναλήψεων κατά τη φάση ανάπτυξης.

2. Για τι χρησιμοποιείται μια μήτρα πίεσης;

Μια μηχανή εμβολοφόρου τύπου μετατρέπει επίπεδα μεταλλικά φύλλα σε ακριβή εξαρτήματα μέσω λειτουργιών κοπής, διαμόρφωσης, κάμψης και τραβήγματος. Η μηχανή εφαρμόζει ελεγχόμενη πίεση για να συμπιέσει το μέταλλο ανάμεσα σε ειδικά σχεδιασμένα εργαλεία, μετασχηματίζοντας μόνιμα το υλικό σε εξαρτήματα όπως πάνελ σώματος αυτοκινήτου, περιβλήματα ηλεκτρονικών συσκευών, βραχίονες στήριξης και εξαρτήματα οικιακών συσκευών. Οι μεταλλικές μήτρες σφράγισης με αιχμηρές άκρες εκτελούν κοπή και αποκοπή, ενώ οι μήτρες διαμόρφωσης δημιουργούν τρισδιάστατα χαρακτηριστικά μέσω πλαστικής παραμόρφωσης του μετάλλου.

3. Ποιοι είναι οι διαφορετικοί τύποι μητρών εμβολοφόρου τύπου;

Υπάρχουν τέσσερις κύριοι τύποι μήτρας εκτύπωσης: οι σύνθετες μήτρες εκτελούν πολλαπλές εργασίες ταυτόχρονα σε μία μόνο κίνηση· οι μήτρες μεταφοράς μετακινούν αυτόνομα εξαρτήματα μεταξύ σταθμών με χρήση μηχανικών δακτύλων ή ρομποτικών συστημάτων· οι προοδευτικές μήτρες εκτελούν διαδοχικές εργασίες σε συνεχή μεταλλική λωρίδα που προωθείται διαμέσω πολλαπλών σταθμών· και οι μήτρες με μονή κοπή εκτελούν μία εργασία κάθε φορά. Κάθε τύπος κατάλληλος για διαφορετικούς όγκους παραγωγής, βαθμούς πολυπλοκότητας των εξαρτημάτων και απαιτήσεις κατασκευής.

4. Ποια είναι η διαφορά μεταξύ μηχανικών και υδραυλικών μητρών εκτύπωσης;

Οι μηχανικές πρέσες χρησιμοποιούν συστήματα κινούμενα από τροχό αδράνειας για παραγωγή υψηλής ταχύτητας, επιτυγχάνοντας μέγιστη δύναμη (tonnage) κοντά στο κατώτερο σημείο της διαδρομής. Εξασφαλίζουν εξαιρετικά αποτελέσματα σε εργασίες με προοδευτικά μήτρες (progressive die) και σε υψηλό-όγκο εμβολοκόπηση. Οι υδραυλικές πρέσες εφαρμόζουν υδραυλική πίεση για να παράγουν δύναμη, παρέχοντας πλήρη δύναμη (tonnage) σε οποιαδήποτε θέση της διαδρομής. Αυτό τις καθιστά ιδανικές για βαθιά τραβήξιμα (deep drawing), περίπλοκη διαμόρφωση και εργασίες που απαιτούν χρόνο στάσης (dwell time). Οι servo πρέσες συνδυάζουν την ταχύτητα των μηχανικών πρεσών με την προγραμματισμένη ευελιξία, προσφέροντας μεταβλητά προφίλ διαδρομής για δύσκολες εφαρμογές διαμόρφωσης.

5. Πώς υπολογίζω τις απαιτήσεις δύναμης (tonnage) για μια μεταλλική πρέσα μήτρας;

Υπολογίστε την τοναρική ικανότητα χρησιμοποιώντας αυτόν τον τύπο: Περίμετρος (mm) × Πάχος (mm) × Αντίσταση Διάτμησης (kgf/mm²) × Συντελεστής Ασφαλείας (1,1–1,2) ÷ 1000. Οι κύριοι παράγοντες περιλαμβάνουν το μήκος της περιμέτρου κοπής, το πάχος του υλικού, την αντίσταση διάτμησης (περίπου 60 % της εφελκυστικής αντοχής) και την ανοχή του μήτρας. Τα προηγμένα υλικά υψηλής αντοχής απαιτούν προσεκτικό υπολογισμό, καθώς οι παραδοσιακοί κανόνες συχνά υποεκτιμούν τις απαιτήσεις. Η προσομοίωση CAE παρέχει πιο ακριβείς προβλέψεις, μοντελοποιώντας τις καμπύλες δύναμης καθ’ όλη τη διαδρομή.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —