Αποκάλυψη Τιμολόγησης Μεταλλικής Κοπής Λέιζερ: Αυτό που Πραγματικά Επηρεάζει την Προσφορά σας

Κατανόηση της Τεχνολογίας Λέιζερ Κοπής Μετάλλων

Έχετε αναρωτηθεί ποτέ πώς δημιουργούν οι κατασκευαστές αυτά τα αδιανόητα ακριβή μεταλλικά εξαρτήματα που βλέπετε σε πάντα, από έξυπνα τηλέφωνα μέχρι διαστημικά σκάφη; Η απάντηση βρίσκεται συχνά σε μία από τις πιο μετασχηματιστικές τεχνολογίες της σύγχρονης βιομηχανίας. Πριν ζητήσετε προσφορά ή συγκρίνετε τιμές, η κατανόηση του ακριβώς πώς λειτουργεί η υπηρεσία κοπής μετάλλου με λέιζερ σας δίνει τη γνώση να παίρνετε πιο έξυπνες αποφάσεις για τα έργα σας.

Τι είναι ακριβώς η κοπή μετάλλου με λέιζερ

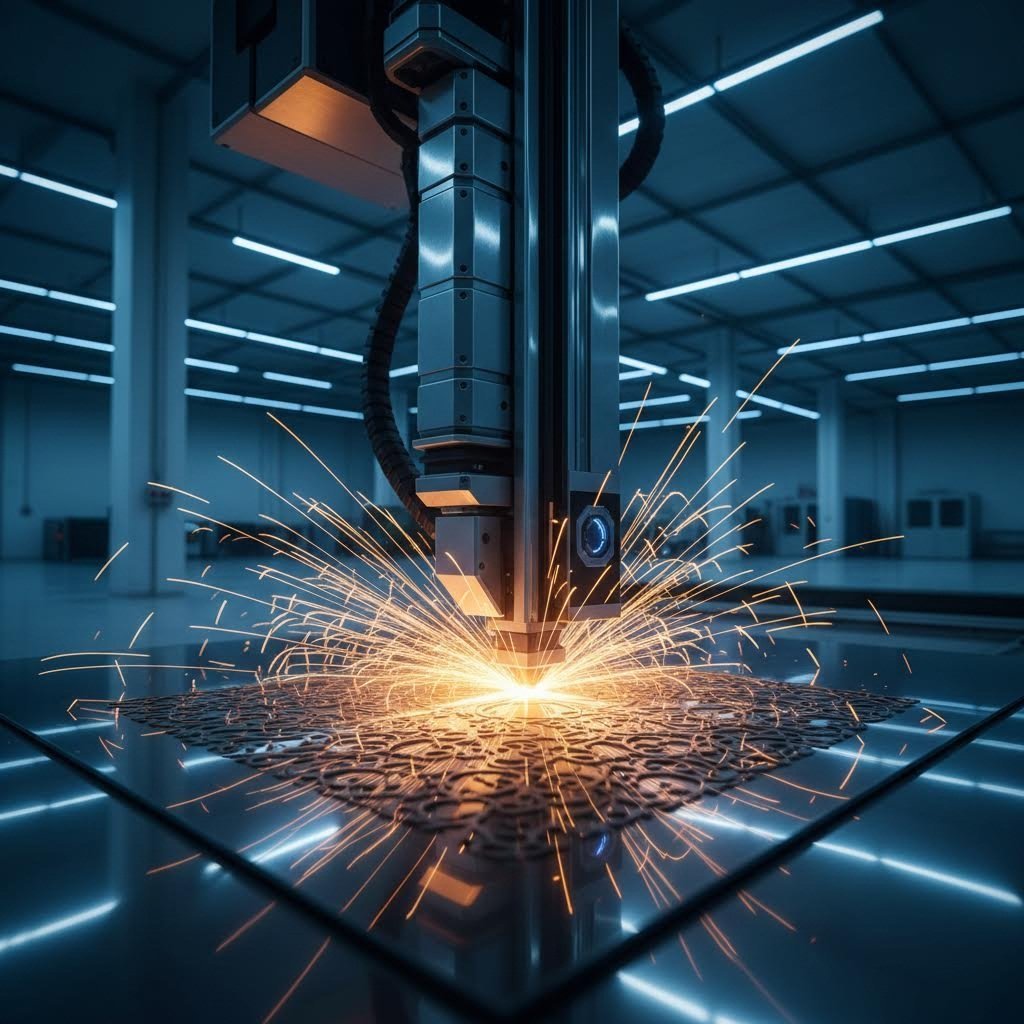

Στην ουσία της, μια μηχανή κοπής μετάλλου με λέιζερ χρησιμοποιεί συγκεντρωμένη ενέργεια φωτός για να κόψει χάλυβα, αλουμίνιο και άλλα μέταλλα με εκπληκτική ακρίβεια. Σε αντίθεση με τις παραδοσιακές μεθόδους κοπής που βασίζονται σε φυσική επαφή, αυτή η διαδικασία αξιοποιεί μια δέσμη λέιζερ υψηλής ισχύος η οποία καθοδηγείται μέσω συστημάτων ελέγχου με υπολογιστή (CNC) για να ακολουθεί ακριβείς προγραμματισμένες διαδρομές.

Η λειζερική κοπή είναι μια θερμική διαδικασία όπου μια εστιασμένη δέσμη λέιζερ τήξει, καίει ή εξατμίζει το υλικό κατά μήκος ενός προγραμματισμένου μονοπατιού, αφήνοντας πίσω μια ακμή υψηλής ποιότητας με ελάχιστη επεξεργασία μετά το τέλος.

Η τεχνολογία αυτή έχει επαναστατήσει τον τρόπο με τον οποίο οι βιομηχανίες αντιμετωπίζουν την κατασκευή μετάλλων. Είτε αναζητάτε υπηρεσίες λειζερικής χαρακτικής κοντά μου είτε χρειάζεστε πολύπλοκα δομικά εξαρτήματα, η κατανόηση αυτών των βάσεων σας βοηθά να επικοινωνείτε πιο αποτελεσματικά με τους παρόχους υπηρεσιών.

Η Επιστήμη Πίσω από τις Ακριβείς Κοπές Μετάλλων

Πώς το φως κόβει στερεό μέταλλο; Η φυσική είναι εντυπωσιακή αλλά απλή. Σύμφωνα με TWI Global , η δέσμη λέιζερ δημιουργείται με τη διέγερση υλικών λέιζερ μέσω ηλεκτρικών εκκενώσεων μέσα σε ένα κλειστό δοχείο. Αυτή η ενέργεια ενισχύεται μέσω εσωτερικής ανάκλασης μέχρι να διαφύγει ως ρεύμα συνεκτικού μονοχρωματικού φωτός.

Αυτό συμβαίνει κατά τη διάρκεια των εργασιών λειζερικής κοπής μετάλλων:

- Η εστιασμένη δέσμη φτάνει στη μεταλλική επιφάνεια σε θερμοκρασίες που υπερβαίνουν το σημείο τήξης του υλικού

- Η έντονη θερμότητα υγροποιεί ή εξατμίζει αμέσως το μέταλλο κατά μήκος της γραμμής κοπής

- Βοηθητικά αέρια (συνήθως οξυγόνο ή άζωτο) απομακρύνουν το τηγμένο υλικό

- Παραμένει μια καθαρή, ακριβής γραμμή κοπής με ελάχιστες ζώνες επηρεασμένες από τη θερμότητα

Στο στενότερό της σημείο, μια δέσμη λέιζερ συνήθως έχει διάμετρο μικρότερη από 0,0125 ίντσες (0,32 mm). Ωστόσο, είναι εφικτές γραμμές κοπής έως και 0,004 ίντσες (0,10 mm), ανάλογα με το πάχος του υλικού. Αυτή η ακρίβεια είναι ο λόγος για τον οποίο η κοπή μετάλλων με λέιζερ έχει γίνει το «χρυσό» πρότυπο για περίπλοκα σχέδια.

Από τη φωτεινή δέσμη στο τελικό εξάρτημα

Η κατανόηση της διαδρομής από το ψηφιακό σχέδιο στο τελικό εξάρτημα αποκαλύπτει το τι πραγματικά πληρώνετε όταν παραγγέλνετε εξαρτήματα. Η διαδικασία ξεκινά όταν το αρχείο CAD σας μετατρέπεται σε οδηγίες CNC που καθοδηγούν τον κόφτη λέιζερ για μέταλλα σε ακριβείς συντεταγμένες θέσεις.

Όταν οι κοπές πρέπει να ξεκινήσουν μακριά από την άκρη του υλικού, μια διαδικασία τρυπώματος ξεκινά την εργασία. Ένας λέιζερ υψηλής ισχύος με παλμική λειτουργία δημιουργεί ένα σημείο εισόδου—η διαδικασία αυτή μπορεί να διαρκέσει 5-15 δευτερόλεπτα για να διαπεράσει ένα φύλλο ανοξείδωτου χάλυβα πάχους μισής ίντσας, σύμφωνα με βιομηχανικές προδιαγραφές από το TWI.

Η ολοκληρωμένη διαδικασία λέιζερ κοπής συμβαίνει γρήγορα μόλις ολοκληρωθεί το τρύπημα. Τα σύγχρονα συστήματα μπορούν να επιτύχουν ταχύτητες κοπής που κυμαίνονται από 100 έως πάνω από 1.000 ίντσες ανά λεπτό σε λεπτά ελάσματα, αν και για παχύτερα υλικά απαιτούνται πιο αργές και ελεγχόμενες διελεύσεις. Αυτή η ισορροπία μεταξύ ταχύτητας και ακρίβειας επηρεάζει άμεσα τόσο την ποιότητα όσο και το κόστος—μια σχέση που θα εξερευνήσουμε σε όλη τη διάρκεια αυτού του οδηγού.

Τώρα που καταλαβαίνετε τι ακριβώς κάνει αυτή η τεχνολογία, είστε καλύτερα εξοπλισμένοι να αξιολογήσετε προσφορές, να κάνετε ενημερωμένες ερωτήσεις και να αναγνωρίζετε πότε ένας πάροχος πραγματικά καταλαβαίνει το είδος του έναντι απλώς να λειτουργεί εξοπλισμό.

Εξήγηση συστημάτων CO2, Fiber και Nd YAG λέιζερ

Εδώ είναι κάτι που οι περισσότεροι πάροχοι υπηρεσιών λέιζερ δεν θα σας πουν: ο τύπος της τεχνολογίας λέιζερ που χρησιμοποιούν επηρεάζει άμεσα την προσφορά σας, την ποιότητα των εξαρτημάτων και το χρονοδιάγραμμα παραγωγής. Ωστόσο, οι ανταγωνιστές σπάνια εξηγούν αυτές τις διαφορές. Η κατανόηση του αν το έργο σας απαιτεί μηχάνημα κοπής με CO2, ίνα ή Nd:YAG λέιζερ για μέταλλο, σας δίνει διαπραγματευτικό πλεονέκτημα και σας βοηθά να επιλέξετε τον κατάλληλο πάροχο για τις συγκεκριμένες ανάγκες σας.

Λέιζερ CO2 και τα πλεονεκτήματά τους

Τα λέιζερ CO2 έχουν αποτελέσει τα «μουλάρια» της κοπής μετάλλων για δεκαετίες. Αυτά τα συστήματα χρησιμοποιούν ένα μείγμα αερίων που αποτελείται κυρίως από διοξείδιο του άνθρακα , άζωτο και ήλιο για τη δημιουργία της δέσμης κοπής. Όταν ένα ηλεκτρικό ρεύμα διεγείρει τα μόρια του αζώτου, μεταφέρουν ενέργεια στα μόρια του CO2, τα οποία στη συνέχεια εκπέμπουν φως στο υπέρυθρο φάσμα σε μήκος κύματος 10.600 nm.

Τι κάνει ιδιαίτερα πολύτιμη μια μηχανή κοπής μετάλλου με co2 λέιζερ; Λάβετε υπόψη αυτά τα χαρακτηριστικά:

- Άριστη απόδοση σε παχύτερα υλικά, ειδικά σε ήπιο χάλυβα και ανοξείδωτο χάλυβα

- Ανώτερη ποιότητα άκρων σε υλικά πάχους μεγαλύτερου των 0,25 ιντσών

- Πολυπλοκότητα και σε μέταλλα και σε μη μεταλλικά υλικά όταν απαιτείται

- Ταχύτητες κοπής έως 1.200 mm/s σε συμβατά υλικά

- Εξόδοι ισχύος από 30 W για ελαφριά εργασία έως 400 W για βιομηχανικές εφαρμογές

Ωστόσο, τα συστήματα CO2 απαιτούν τακτική συντήρηση, συμπεριλαμβανομένης της αντικατάστασης σωλήνων αερίου και της ευθυγράμμισης καθρεπτών. Η ενεργειακή τους απόδοση κυμαίνεται στο 10-20%, με αποτέλεσμα υψηλότερο λειτουργικό κόστος σε σύγκριση με νεότερες τεχνολογίες. Για έργα που περιλαμβάνουν εξαιρετικά ανακλαστικά μέταλλα όπως το χαλκός ή το αλουμίνιο, τα laser CO2 αντιμετωπίζουν δυσκολίες χωρίς ειδικά επιστρώματα ή επεξεργασίες.

Γιατί τα Fiber Laser κυριαρχούν στα Σύγχρονα Workshops

Μπείτε σε οποιαδήποτε εγκατάσταση κατασκευής προηγμένης τεχνολογίας σήμερα, και πιθανότατα θα δείτε συστήματα fiber laser να εκτελούν την εργασία. Αυτές οι μηχανές laser κοπής μετάλλων χρησιμοποιούν γυάλινη ίνα εμπλουτισμένη με σπάνιες γαίες (συνήθως ιττέρβιο) ως ενισχυτικό μέσο, παράγοντας ένα μήκος κύματος 1064 nm που τα μέταλλα απορροφούν πιο αποτελεσματικά.

Τα πλεονεκτήματα εξηγούν τη γρήγορη υιοθέτησή τους σε διάφορους κλάδους:

- Ανωτέρα απόδοση σε ανακλαστικά μέταλλα, συμπεριλαμβανομένου του αλουμινίου, του χαλκού και του ορείχαλκου

- Ταχύτητες κοπής 2-3 φορές μεγαλύτερες από το CO2 σε λεπτά ελάσματα

- Ενεργειακή απόδοση άνω του 30%, μειώνοντας δραματικά το λειτουργικό κόστος

- Ελάχιστη συντήρηση με διάρκεια ζωής που φτάνει τις 100.000 ώρες

- Μικρό περιθώριο χώρου, ιδανικό για εγκαταστάσεις με περιορισμένο χώρο

- Εξαιρετικά υψηλή ακρίβεια για περίπλοκα σχέδια

Όταν αξιολογείται μια μηχανή λέιζερ για κοπή ελασμάτων για παραγωγική χρήση, η ίνας τεχνολογία συχνά προσφέρει την καλύτερη σχέση αξίας. Η δέσμη λέιζερ παράγεται και καθοδηγείται μέσω ενός ενσωματωμένου εύκαμπτου μέσου, επιτρέποντας καλύτερη μετάδοση στην επιθυμητή θέση, χωρίς τα πολύπλοκα συστήματα καθρεπτών που απαιτούνται από τα λέιζερ CO2.

Παρ' όλα αυτά, οι ινοπίκνες έχουν περιορισμούς. Σχεδιάζονται κυρίως για την κατεργασία μετάλλων και δεν επιδεικνύουν καλή απόδοση σε μη μεταλλικά υλικά. Η αρχική επένδυση σε εξοπλισμό είναι υψηλότερη σε σύγκριση με τα συστήματα CO2, αν και οι χαμηλότερες λειτουργικές δαπάνες συχνά αντισταθμίζουν αυτό το γεγονός με την πάροδο του χρόνου. Για ερασιτέχνες που σκέφτονται να αγοράσουν μηχάνημα λέιζερ για κοπή μετάλλων για οικιακή χρήση, οι φθηνότεροι τύποι ινοπικνών γίνονται όλο και πιο προσιτοί, αν και οι βιομηχανικού επιπέδου διατηρούν ακόμη υψηλό κόστος.

Λέιζερ Nd:YAG για Εξειδικευμένες Εφαρμογές

Οι Nd:YAG (neodymium-εμπλουτισμένος λανθάνιο-αλουμίνιο-γρανάτης) λέιζερ κατέχουν μια εξειδικευμένη θέση στο χώρο της λέιζερ κοπής CNC. Αυτά τα στερεοποιημένα συστήματα παράγουν παλμικές δέσμες λέιζερ σε μήκος κύματος 1,06 μm, κάνοντάς τα ιδιαίτερα κατάλληλα για εφαρμογές που απαιτούν εξαιρετική ακρίβεια και ελεγχόμενη παροχή ενέργειας.

Σύμφωνα με Η τεχνική σύγκριση της STYLECNC , τα συστήματα Nd:YAG ξεχωρίζουν εκεί όπου άλλες τεχνολογίες αποτυγχάνουν:

- Μικροκοπή με εξαιρετική λεπτομέρεια σε λεπτά υλικά

- Κατασκευή ιατρικών συσκευών που απαιτούν χειρουργική ακρίβεια

- Εξαρτήματα αεροδιαστημικής με αυστηρές απαιτήσεις ανοχής

- Επεξεργασία κεραμικών, πλαστικών και άλλων μη μετάλλων παράλληλα με μέταλλα

- Εφαρμογές που απαιτούν παλμική λειτουργία για ελάχιστες ζώνες θερμικής επίδρασης

Ποια είναι τα συμβιβασμοί; Οι λέιζερ Nd:YAG έχουν χαμηλότερη απόδοση φωτοηλεκτρικής μετατροπής, κάνοντάς τα πιο ακριβά στη λειτουργία. Η κρυσταλλική ράβδος δημιουργεί εσωτερικές διαβαθμίσεις θερμοκρασίας κατά τη λειτουργία, περιορίζοντας τη μέση ισχύ εξόδου. Αυτά τα συστήματα απαιτούν επίσης πιο περίπλοκη συντήρηση, συμπεριλαμβανομένης της αντικατάστασης λαμπτήρων φλας, και χρειάζονται αφιερωμένες οπτικές διαδρομές για να λειτουργούν σωστά.

Επιλογή της σωστής τεχνολογίας λέιζερ

Οι απαιτήσεις του έργου σας πρέπει να καθορίζουν την επιλογή τεχνολογίας, όχι απλώς το τι εξοπλισμό διαθέτει ένας πάροχος. Παρακάτω παρέχεται μια εκτενής σύγκριση για να σας καθοδηγήσει στις αποφάσεις σας:

| Παράγοντας | Λέιζερ CO2 | Λέιζερ ινών | Λέιζερ Nd:YAG |

|---|---|---|---|

| Υλική συμβατότητα | Χάλυβας, ανοξείδωτος, ξύλο, ακρυλικό, γυαλί | Χάλυβας, αλουμίνιο, χαλκός, ορείχαλκος, τιτάνιο | Μέταλλα, κεραμικά, πλαστικά, ειδικές κράματα |

| Πλάτος Εύρος | Έως 1" χάλυβας· εξειδικεύεται σε παχιά υλικά | Καλύτερο για πάχος κάτω από 0,5"· αντιμετωπίζει δυσκολίες με πολύ παχιά υλικά | Λεπτά υλικά· ακριβής εργασία κάτω από 0,25" |

| Ταχύτητα κοπής | Μέτρια (έως 1.200 mm/s) | Πιο γρήγορη (2-3 φορές ταχύτερη από CO2 σε λεπτά μέταλλα) | Πιο αργός· βελτιστοποιημένος για ακρίβεια αντί για ταχύτητα |

| Έξοδα λειτουργίας | Υψηλότερη (10-20% απόδοση, τακτική συντήρηση) | Χαμηλότερη (30%+ απόδοση, ελάχιστη συντήρηση) | Υψηλότερη (πολύπλοκη συντήρηση, αντικατάσταση λαμπτήρα φλας) |

| Καλύτερες Εφαρμογές | Κοπή παχιάς χάλυβας, εργαστήρια μείξης υλικών | Παραγωγή μετάλλων υψηλού όγκου, ανακλαστικά μέταλλα | Ιατρικές συσκευές, αεροδιαστημική, μικροκοπή |

| Διάρκεια Ζωής | ~20.000 ώρες (απαιτείται αντικατάσταση σωλήνα) | ~100.000 ώρες | Μεταβλητό (εξαρτάται από τους κύκλους λυχνίας φλας) |

Όταν ζητάτε προσφορές για υπηρεσίες κοπής μετάλλων με λέιζερ, ρωτήστε τους παρόχους ποια τεχνολογία θα χρησιμοποιήσουν για το έργο σας. Ένα κατάστημα που χρησιμοποιεί fiber λέιζερ για εργασίες αλουμινίου θα παραδώσει ταχύτερη ολοκλήρωση και καθαρότερες ακμές από ένα που αναγκάζει εξοπλισμό CO2 να διαχειριστεί ανακλαστικά υλικά. Η κατανόηση αυτών των διαφορών σας μετατρέπει από παθητικό πελάτη σε ενημερωμένο συνεργάτη στη διαδικασία παραγωγής.

Με τα βασικά στοιχεία της τεχνολογίας λέιζερ καλυμμένα, ο επόμενος κρίσιμος παράγοντας που επηρεάζει την προσφορά σας αφορά τα συγκεκριμένα μέταλλα που κόβετε και τους περιορισμούς πάχους — μεταβλητές που καθορίζουν ποιος τύπος λέιζερ είναι κατάλληλος για το έργο σας.

Συμβατά Μέταλλα και Προδιαγραφές Πάχους

Έχετε επιλέξει την τεχνολογία λέιζερ — αλλά εδώ είναι το τι καθορίζει πραγματικά αν το έργο σας θα επιτύχει ή θα αποτύχει: το συγκεκριμένο μέταλλο που κόβετε και το πάχος του. Ακούγεται απλό; Η πραγματικότητα είναι πιο περίπλοκη. Κάθε μέταλλο συμπεριφέρεται διαφορετικά υπό την έντονη δέσμη λέιζερ, και τα όρια πάχους διαφέρουν σημαντικά ανάλογα με τις ιδιότητες του υλικού και την ισχύ του λέιζερ. Η κατανόηση αυτών των μεταβλητών πριν ζητήσετε προσφορά σας γλιτώνει από δαπανηρές εκπλήξεις και σας βοηθά να βελτιστοποιήσετε τα σχέδιά σας ως προς την ποιότητα και τον προϋπολογισμό.

Δυνατότητες κοπής χάλυβα και ανοξείδωτου χάλυβα

Ο χάλυβας παραμένει το πιο συνηθισμένο υλικό που επεξεργάζεται στις εφαρμογές λέιζερ κοπής μετάλλων, και με λόγο. Ο ανθρακούχος χάλυβας απορροφά αποτελεσματικά την ενέργεια λέιζερ, παράγοντας καθαρές κοπές με ελάχιστες παρενέργειες. Η κοπή χάλυβα με λέιζερ παρέχει προβλέψιμα αποτελέσματα σε μια ευρεία γκάμα πάχους, καθιστώντας τον το πρότυπο με το οποίο συγκρίνονται τα υπόλοιπα υλικά.

Σύμφωνα με Οδηγός πάχους κοπής της HGTECH , εδώ είναι τι μπορούν να επιτύχουν οι διαφορετικές τιμές ισχύος με ανθρακούχο χάλυβα:

- λέιζερ 500W: Μέγιστο πάχος 6 mm

- λέιζερ 1000 W: Μέγιστο πάχος 10 mm

- λέιζερ 2000 W: Μέγιστο πάχος 16 mm

- λέιζερ 3000 W: Μέγιστο πάχος 20 mm

- λέιζερ 10.000 W+: Άνθρακας μέχρι 40 mm με κοπή λαμπερής επιφάνειας στα 18-20 mm/s

Η λέιζερ κοπή ανοξείδωτου χάλυβα απαιτεί περισσότερη ισχύ για ισοδύναμα πάχη λόγω των ανακλαστικών ιδιοτήτων του υλικού και της περιεκτικότητάς του σε χρώμιο. Ένα λέιζερ 3000 W φτάνει μέχρι 10 mm για ανοξείδωτο, σε σύγκριση με 20 mm για άνθρακα. Ωστόσο, όταν γίνεται σωστά η λέιζερ κοπή ανοξείδωτου χάλυβα, τα αποτελέσματα είναι εξαιρετικά — καθαρές άκρες, ελάχιστη οξείδωση και ανώτερη αντοχή στη διάβρωση στο τελικό εξάρτημα.

Οι βαθμίδες υλικού έχουν σημαντική σημασία εδώ. Τα αυστηνιτικά ανοξείδωτα ατσάλινα, όπως τα 304 και 316, είναι δημοφιλείς επιλογές επειδή εξισορροπούν την ευκολία κοπής με την αντοχή στη διάβρωση. Σύμφωνα με Τον οδηγό ανοξείδωτου χάλυβα της Accurl , οι τυπικές ανοχές κοπής κυμαίνονται από ±0,1 mm έως ±0,2 mm για λεπτά υλικά, ενώ φτάνουν από ±0,3 mm έως ±0,5 mm για παχύτερα τμήματα. Αυτές οι προδιαγραφές επηρεάζουν άμεσα την επιτυχόμενη ακρίβεια στα τελικά εξαρτήματά σας.

Εργασία με Ανακλαστικά Μέταλλα

Εδώ ακριβώς τα πράγματα γίνονται ενδιαφέροντα — και όπου πολλοί πάροχοι αντιμετωπίζουν δυσκολίες. Τα ανακλαστικά μέταλλα, όπως το αλουμίνιο, ο χαλκός και ο ορείχαλκος, παρουσιάζουν ιδιαίτερες προκλήσεις επειδή ανακλούν τη λέιζερ ενέργεια μακριά από τη ζώνη κοπής. Αυτό δεν είναι απλώς ένα πρόβλημα απόδοσης· οι ανακλώμενες δέσμες μπορούν να προκαλέσουν ζημιά στον εξοπλισμό, εάν δεν διαχειριστούν σωστά.

Η λέιζερ κοπή αλουμινίου έχει γίνει όλο και πιο εφικτή με την τεχνολογία ίνων λέιζερ. Το μήκος κύματος των 1064 nm των λέιζερ ινών απορροφάται ευκολότερα από το αλουμίνιο σε σύγκριση με το μήκος κύματος των 10.600 nm των συστημάτων CO2. Παρ' όλα αυτά, η λέιζερ κοπή αλουμινίου απαιτεί υψηλότερα επίπεδα ισχύος:

- λέιζερ 500W: Μέγιστο 2mm αλουμίνιο

- λέιζερ 1000 W: Μέγιστο 3mm αλουμίνιο

- λέιζερ 2000 W: Μέγιστο 5mm αλουμίνιο

- λέιζερ 3000 W: Μέγιστο 8mm αλουμίνιο

- λέιζερ 10,000W: Κράμα αλουμινίου έως 40mm

Το χαλκός και το μπρούτζο εντείνουν ακόμη περισσότερο αυτές τις προκλήσεις. Και τα δύο μέταλλα έχουν εξαιρετική θερμική αγωγιμότητα—διασκορπίζουν τη θερμότητα γρηγορότερα από ό,τι το λέιζερ μπορεί να τη συγκεντρώσει. Σύμφωνα με την MetalsCut4U, ο εξοπλισμός προηγμένης κοπής μετάλλων με λέιζερ αντιμετωπίζει αποτελεσματικά τον χαλκό, αλλά αναμένετε μέγιστα πάχη περίπου 2-8 mm, ανάλογα με τα επίπεδα ισχύος.

Το τιτάνιο κατέχει μια μοναδική θέση. Παρά το γεγονός ότι είναι ένα από τα ισχυρότερα μέταλλα, η σχετικά χαμηλότερη θερμική του αγωγιμότητα το καθιστά εκπληκτικά εύκολο στην κοπή με λέιζερ φύλλων μετάλλου. Οι αεροδιαστημικές και οι ιατρικές βιομηχανίες βασίζονται σε μεγάλο βαθμό στην κοπή τιτανίου με λέιζερ για εξαρτήματα που απαιτούν εξαιρετικό λόγο αντοχής προς βάρος.

Οδηγοί πάχους υλικού ανά τύπο μετάλλου

Όταν σχεδιάζετε το έργο σας, χρησιμοποιήστε αυτούς τους οδηγούς για να ταιριάζετε τις επιλογές υλικού με ρεαλιστικές προσδοκίες πάχους:

| Τύπος Μετάλλου | μέγιστο 500W | 1000W MAX | 2000W Max | 3000W ΜΑΞ | Καλύτερος τύπος λέιζερ |

|---|---|---|---|---|---|

| Ανθρακούχο χάλυβα | 6mm | 10 χιλιοστά | 16mm | 20mm | CO2 ή Fiber |

| Ανοξείδωτο χάλυβα | 3 χιλιοστά | 5mm | 8mm | 10 χιλιοστά | Προτιμάται ίνα |

| Αλουμίνιο | 2mm | 3 χιλιοστά | 5mm | 8mm | Απαιτείται ίνα |

| Χαλκός | 2mm | 3 χιλιοστά | 5mm | 8mm | Απαιτείται ίνα |

| Άλλα είδη | 2mm | 3 χιλιοστά | 5mm | 8mm | Απαιτείται ίνα |

| Τιτάνιο | 3 χιλιοστά | 5mm | 8mm | 10 χιλιοστά | Προτιμάται ίνα |

Μία σημαντική διάκριση που συχνά παραβλέπεται: το μέγιστο πάχος κοπής δεν είναι το ίδιο με το πάχος ποιοτικής κοπής. Η HGTECH επισημαίνει ότι, αν χρειάζεστε λαμπερή, ομαλή επιφάνεια, πρέπει να μειώσετε αυτά τα μέγιστα κατά περίπου 60%. Ένα λέιζερ 3000W ίσως κόβει ανοξείδωτο χάλυβα 12 mm, αλλά για να επιτευχθεί λαμπερή, ποιοτική επιφάνεια, πρέπει να παραμείνετε κάτω από αυτό το όριο.

Όταν επιλέγοντας υλικά για το έργο σας , λάβετε υπόψη αυτούς τους βασικούς παράγοντες:

- Απαιτήσεις ανοχών: Λεπτότερα υλικά παρέχουν στενότερα ανοχές (±0,1 mm αντί για ±0,5 mm σε παχιά τμήματα)

- Απαιτήσεις ποιότητας ακμών: Τα ανακλαστικά μέταλλα μπορεί να απαιτούν αέριο βοήθειας αζώτου για ακμές χωρίς οξείδωση

- Σχέδια μετεπεξεργασίας: Ορισμένοι συνδυασμοί πάχους υλικού δημιουργούν ακμές που απαιτούν ελάχιστη ολοκλήρωση

- Προϋπολογιστικοί περιορισμοί: Πιο παχιές κοπές απαιτούν περισσότερο χρόνο μηχανής και υψηλότερη ισχύ, αυξάνοντας το κόστος

- Δυνατότητες παρόχου: Δεν έχουν όλα τα εργαστήρια λέιζερ υψηλής ισχύος για μέγιστα πάχη

Η κατανόηση αυτών των συμπεριφορών που εξαρτώνται από το υλικό μεταμορφώνει τον τρόπο με τον οποίο προσεγγίζετε τον σχεδιασμό έργου. Αντί απλώς να καθορίζετε «ανοξείδωτο χάλυβα», τώρα μπορείτε να θέτετε ενημερωμένες ερωτήσεις σχετικά με βαθμούς, περιορισμούς πάχους και αναμενόμενα όρια ανοχής — λεπτομέρειες που επηρεάζουν άμεσα τόσο την ακρίβεια της προσφοράς όσο και την ποιότητα του τελικού εξαρτήματος.

Με δεδομένη την επιλογή υλικού, πώς συγκρίνεται η κοπή με λέιζερ με εναλλακτικές μεθόδους όπως η κοπή με υδρομάστιγα, πλάσμα ή CNC; Η απάντηση εξαρτάται απολύτως από τις συγκεκριμένες απαιτήσεις του έργου σας.

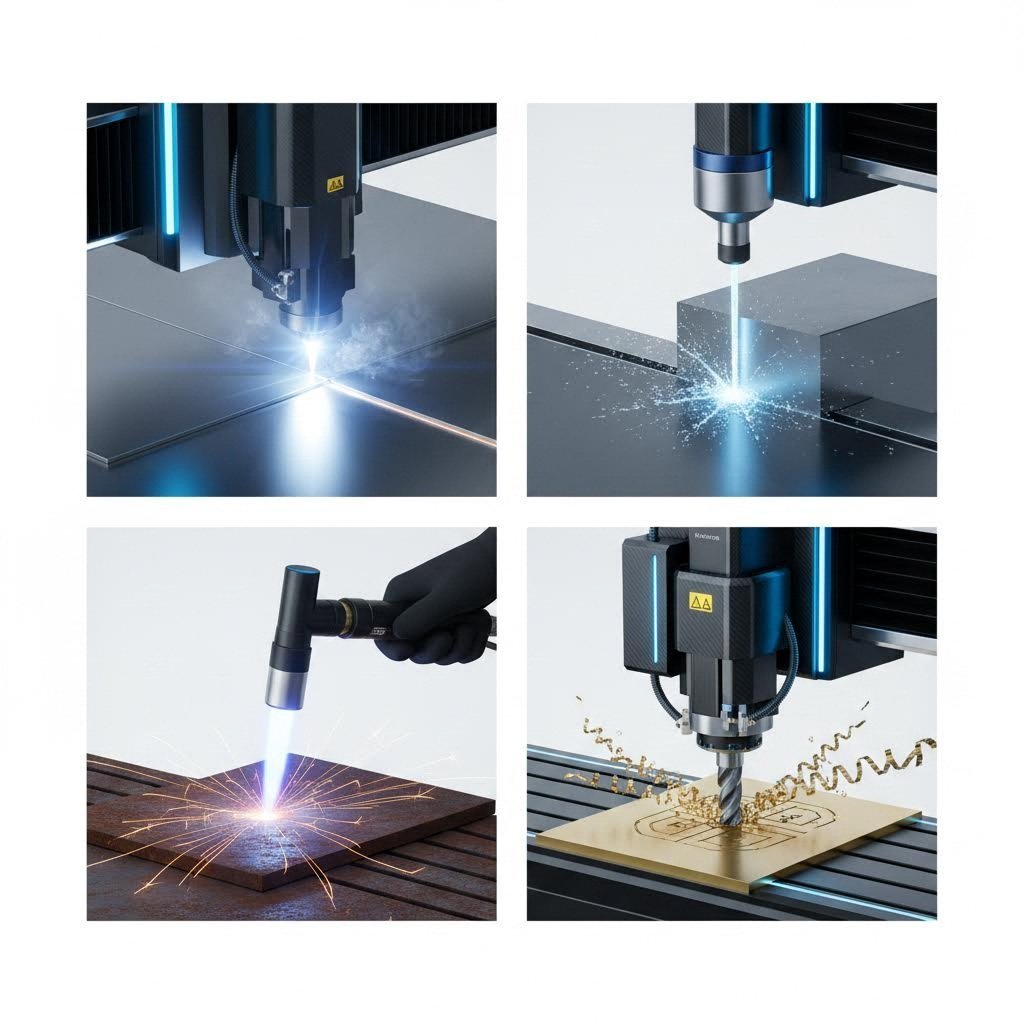

Κοπή με λέιζερ έναντι υδροβλήματος, πλάσματος και CNC μεθόδων

Ξέρετε λοιπόν ότι χρειάζεστε κομμένα μεταλλικά εξαρτήματα—αλλά είναι πραγματικά η λέιζερ η σωστή επιλογή; Εδώ ακριβώς οι ιστοσελίδες των παρόχων αποτυγχάνουν. Αναφέρουν «λέιζερ εναντίον πλάσμα» σε έναν τίτλο, και αμέσως μετά πηγαίνουν σε ένα κουμπί για προσφορά χωρίς να εξηγήσουν τίποτα χρήσιμο. Η αλήθεια είναι ότι κάθε τεχνολογία κοπής ξεχωρίζει πραγματικά σε συγκεκριμένα σενάρια, και η λανθασμένη επιλογή μπορεί να σας κοστίσει χιλιάδες σε επανεργασία, σπατάλη υλικού ή μέτρια αποτελέσματα.

Ας δούμε τι έχει πραγματικά σημασία όταν συγκρίνετε την ακριβή κοπή με λέιζερ με την κοπή με υδροφόρο, πλάσμα και CNC, καλύπτοντας τους παράγοντες της καθημερινής πραγματικότητας που επηρεάζουν τα αποτελέσματα του έργου σας και το τελικό κόστος.

Λέιζερ εναντίον υδροφόρου για ακριβείς εργασίες

Όταν η ακρίβεια βρίσκεται στην κορυφή των προτεραιοτήτων σας, η σύγκριση μεταξύ κοπής με λέιζερ και υδροφόρο γίνεται ενδιαφέρουσα. Και οι δύο τεχνολογίες παρέχουν εξαιρετική ακρίβεια, αλλά την επιτυγχάνουν με θεμελιώδως διαφορετικές προσεγγίσεις—και αυτές οι διαφορές έχουν σημασία για τη συγκεκριμένη εφαρμογή σας.

Ένας λέιζερ κοπής μετάλλων χρησιμοποιεί συγκεντρωμένη ενέργεια φωτός, που φτάνει θερμοκρασίες ικανές να εξατμίζουν αμέσως το υλικό κατά μήκος προγραμματισμένων διαδρομών. Σύμφωνα με Τις δοκιμές της Wurth Machinery , η κοπή με λέιζερ παράγει τις στενότερες ανοχές από οποιαδήποτε άλλη θερμική μέθοδο κοπής:

- Ακριβείς ανοχές έως ±0,001" σε λεπτά υλικά

- Εξαιρετικά καθαρές άκρες που απαιτούν ελάχιστη μετεπεξεργασία

- Ανώτερη απόδοση για περίπλοκα σχέδια και μικρές τρύπες

- Καλύτερα αποτελέσματα σε υλικά μικρότερα των 0,25" πάχος

Η κοπή με υδροψήκτρα ακολουθεί εντελώς διαφορετική προσέγγιση. Νερό υψηλής πίεσης (έως 90.000 PSI) αναμεμειγμένο με αποξεστικά σωματίδια διαβρώνει το υλικό κατά μήκος της διαδρομής κοπής. Αυτή η διαδικασία κοπής χωρίς θερμότητα εξαλείφει πλήρως τις ζώνες επηρεαζόμενες από θερμότητα — ένα κρίσιμο πλεονέκτημα για συγκεκριμένες εφαρμογές:

- Χωρίς θερμική παραμόρφωση ή εμπύρωση του υλικού

- Κόβει σχεδόν οποιοδήποτε υλικό, συμπεριλαμβανομένου του πετρώματος, του γυαλιού και των σύνθετων υλικών

- Διατηρεί την ακεραιότητα του υλικού για κράματα ευαίσθητα στη θερμότητα

- Οι ανοχές συνήθως περιμένουν τα ±0,005" έως ±0,01"

Εδώ είναι ο ειλικρινής εμπορικός συμβιβασμός: τα συστήματα υδροβολής λειτουργούν στα 5-20 ίντσες ανά λεπτό, ενώ η τεχνολογία κοπής με λέιζερ επιτυγχάνει ταχύτητες πάνω από 100 ίντσες ανά λεπτό σε αντίστοιχα υλικά. Για παραγωγές μεγάλου όγκου, αυτή η διαφορά ταχύτητας μεταφράζεται απευθείας σε κόστος ανά εξάρτημα. Ωστόσο, όταν απολύτως δεν μπορείτε να εισάγετε θερμότητα στο τεμάχιο — σκεφτείτε αεροναυπηγικά εξαρτήματα ή προ-σκληρυμένα εργαλειοχάλυβα — η υδροβολή γίνεται η μόνη βιώσιμη επιλογή.

Όταν η πλασματική κοπή είναι πιο λογική

Ψάχνετε για «κοπή με πλάσμα κοντά μου» αντί για υπηρεσίες λέιζερ; Ίσως έχετε δίκιο. Η κοπή με πλάσμα χρησιμοποιεί μια επιταχυνόμενη δέσμη ιονισμένου αερίου που φτάνει θερμοκρασίες έως 45.000°F για να διαπεράσει αγώγιμα μέταλλα. Αν και δεν έχει τη χειρουργική ακρίβεια του λέιζερ, η κοπή με πλάσμα κυριαρχεί σε συγκεκριμένες εφαρμογές όπου η ταχύτητα και η αποδοτικότητα κόστους έχουν τη μεγαλύτερη σημασία.

Σύμφωνα με Οδηγός της StarLab CNC για το 2025 , η κοπή με πλάσμα προσφέρει σημαντικά πλεονεκτήματα για τα κατάλληλα έργα:

- Ταχύτητες κοπής που υπερβαίνουν τα 100 ίντσες ανά λεπτό σε χάλυβα 0,5″

- Εξαιρετική απόδοση σε υλικά πάχους 0,018″ έως 2″

- Το κόστος λειτουργίας είναι περίπου 40-60% χαμηλότερο από το laser ανά πόδι κοπής

- Πλήρη συστήματα πλάσματος ξεκινώντας από περίπου 90.000 $, έναντι 195.000 $ και άνω για αντίστοιχο waterjet

- Ανωτέρες δυνατότητες κοπής λοξού προφίλ για προετοιμασία συγκόλλησης

Η σύγκριση ως προς το πάχος είναι ιδιαίτερα δεικτική. Ενώ η κοπή με laser επιβραδύνεται σημαντικά σε υλικά πάχους άνω των 0,25″, το πλάσμα διατηρεί σταθερές ταχύτητες σε χάλυβα 1″ και πάνω. Για την κατασκευή δομικού χάλυβα, τη βιομηχανία βαρέων μηχανημάτων ή εφαρμογές ναυπηγικής, το πλάσμα προσφέρει ανεπίρριπτη αξία.

Τι γίνεται με την ποιότητα των ακμών; Τα σύγχρονα συστήματα υψηλής ευκρίνειας με πλάσμα έχουν μειώσει σημαντικά το κενό. Σύμφωνα με δοκιμές της βιομηχανίας, το HD πλάσμα επιτυγχάνει ποιότητα ακμών ανταγωνιστική της λέιζερ σε υλικά πάχους πάνω από 0,25", ενώ κόβει σημαντικά γρηγορότερα. Ανοχές ±0,010" έως ±0,015" ικανοποιούν τις περισσότερες δομικές και βιομηχανικές εφαρμογές, αν και δεν φτάνουν την ακρίβεια ±0,001" που παρέχει η κοπή με λέιζερ σε λεπτά ελάσματα.

Κοπή με CNC έναντι λέιζερ για το έργο σας

Η κοπή με CNC router καταλαμβάνει εντελώς διαφορετικό χώρο στο τοπίο κοπής μετάλλων. Αντί για θερμική ή διαβρωτική κοπή, το routing χρησιμοποιεί περιστρεφόμενα κοπτικά εργαλεία για να αφαιρέσει υλικό φυσικά — μια αφαιρετική διαδικασία κατεργασίας που προσφέρει μοναδικές δυνατότητες, αλλά και πραγματικούς περιορισμούς.

Ένας cnc laser cutter για μέταλλο ξεχωρίζει στη 2D κοπή περιγράμματος με εξαιρετική ταχύτητα και ποιότητα ακμής. Ωστόσο, το CNC routing ανοίγει πόρτες σε επιχειρήσεις που οι λέιζερ απλώς δεν μπορούν να εκτελέσουν:

- Τρισδιάστατη διαμόρφωση και πολύπλοκη κατεργασία επιφανειών

- Αποβολή υλικού, τοποθέτηση σπειρωμάτων και ακριβής δημιουργία οπών

- Ποικίλου βάθους εσοχές και δημιουργία κοιλοτήτων

- Ταυτόχρονη επεξεργασία πολλαπλών χαρακτηριστικών εξαρτημάτων

Σύμφωνα με Η σύγκριση τεχνικών της James Manufacturing , η CNC κατεργασία προσφέρει αντιστοίχιστη ευελιξία — από απλές κοπές μέχρι πολύπλοκα 3D σχήματα — γεγονός που την καθιστά εξαιρετικά προσαρμόσιμη τόσο για πρωτότυπα όσο και για παραγωγή. Ωστόσο, η ταχύτητα και το κόστος είναι μειονεκτήματα για την κοπή με router σε εφαρμογές καθαρά 2D κοπής όπου αρκεί η λέιζερ ή η πλάσμα.

Η απόφαση συχνά εξαρτάται από τις απαιτήσεις του έργου. Χρειάζεστε περίπλοκα 2D μοτίβα σε λαμαρίνα; Η λέιζερ κερδίζει ως προς την ταχύτητα και την ακρίβεια. Απαιτείτε 3D περιγράμματα, σπειρώματα ή πολύπλοκες γεωμετρίες σε μία μόνο ρύθμιση; Η CNC κοπή γίνεται απαραίτητη. Πολλά περίπλοκα εξαρτήματα απαιτούν στην πραγματικότητα και τις δύο τεχνολογίες διαδοχικά.

Πλήρης σύγκριση μεθόδων κοπής

Με την εξέταση και των τεσσάρων μεθόδων, παρακάτω παρουσιάζεται η ολοκληρωμένη σύγκριση που σας βοηθά να αντιστοιχίσετε την τεχνολογία με τις απαιτήσεις του έργου:

| Παράγοντας | Κοπή λέιζερ | Κοπή με υδατόκρηνα | Τομή με πλάσμα | Cnc routing |

|---|---|---|---|---|

| Ανοχή ακρίβειας | ±0,001" έως ±0,005" | ±0,005" έως ±0,01" | ±0,010" έως ±0,015" | ±0,001" έως ±0,005" |

| Πλάτος Εύρος | Καλύτερο κάτω από 0,5"· μέγιστο ~1" | Μέχρι 12"+ οποιοδήποτε υλικό | 0,018" έως 2"· εξέχει 0,5-1,5" | Μεταβάλλεται· συνήθως κάτω από 4" |

| Ποιότητα τελικής επεξεργασίας άκρου | Εξαιρετικό· ελάχιστη ολοκλήρωση | Καλό· λείο αλλά μπορεί να χρειάζεται ολοκλήρωση | Καλό με HD· μπορεί να απαιτεί τρίψιμο | Εξαιρετική με τον κατάλληλο εξοπλισμό |

| Θερμικής διαστολής | Ελάχιστη ζώνη επίδρασης από τη θερμότητα | Καμία (κρύα κοπή) | Μέτριο· ευρύτερη ζώνη θερμικής επίδρασης (HAZ) | Κανένα (μηχανική διαδικασία) |

| Κόστος ανά εξάρτημα (λεπτό) | Χαμηλή έως μέτρια | Μέτρια προς Υψηλή | Χαμηλά | Μέτρια προς Υψηλή |

| Κόστος ανά εξάρτημα (παχύ) | Υψηλό (αργή κοπή) | Μετριοπαθής | Χαμηλά | Μετριοπαθής |

| Ταχύτητα κοπής | Γρήγορο σε λεπτά· αργό σε παχιά | Αργό (5-20 ipm) | Γρήγορο (πάνω από 100 IPM σε χάλυβα 0,5") | Μέτριο· εξαρτάται από τη λειτουργία |

| Ιδανικές εφαρμογές | Ηλεκτρονικά, ιατρικά είδη, ακριβή εξαρτήματα, λεπτή πολύπλοκη εργασία | Αεροδιαστημική, θερμοευαίσθητα υλικά, πέτρα, γυαλί | Δομικός χάλυβας, βαρύς εξοπλισμός, ΚΕΨ, κατασκευή πλοίων | τρισδιάστατα εξαρτήματα, πολύπλοκες γεωμετρίες, σπειρώματα |

Λήψη της Τεχνολογικής Σας Απόφασης

Μετά την εξέταση και των τεσσάρων μεθόδων, η «καλύτερη» τεχνολογία κοπής εξαρτάται απόλυτα από τις συγκεκριμένες μεταβλητές του έργου σας. Λάβετε υπόψη αυτούς τους παράγοντες απόφασης:

Επιλέξτε ακριβή κοπή με λέιζερ όταν:

- Εργάζεστε με λεπτά ελάσματα μέχρι 0,25" πάχος

- Πολύπλοκα σχέδια που απαιτούν στενά ανοχές

- Καθαρές άκρες χωρίς δευτερεύουσα ολοκλήρωση

- Οι όγκοι παραγωγής δικαιολογούν τα λειτουργικά έξοδα

Επιλέξτε υδροψήκτρα όταν:

- Οι ζώνες που επηρεάζονται από τη θερμότητα είναι απαράδεκτες

- Κοπή μη μετάλλων ή κραμάτων ευαίσθητων στη θερμότητα

- Πρέπει να διατηρηθεί πλήρως η ακεραιότητα του υλικού

- Κοπή παχιά υλικά όπου το λέιζερ αντιμετωπίζει δυσκολίες

Επιλέξτε πλάσμα όταν:

- Επεξεργασία παχιών αγώγιμων μετάλλων (0,5"+ χάλυβας)

- Η ταχύτητα και η οικονομική απόδοση υπερισχύουν των αναγκών ακριβείας

- Οι δομικές ή βιομηχανικές εφαρμογές δεν απαιτούν στενές ανοχές

- Περιορισμοί προϋπολογισμού προτιμούν χαμηλότερα λειτουργικά κόστη

Επιλέξτε CNC ρουτερίσματος όταν:

- Απαιτούνται τρισδιάστατα χαρακτηριστικά

- Τα εξαρτήματα χρειάζονται επεξεργασία σπειρωμάτων, τσιμίσματος ή ακριβείς τρύπες

- Οι πολύπλοκες γεωμετρίες υπερβαίνουν τις δυνατότητες κοπής 2D

- Η ολοκλήρωση σε μία μόνο ρύθμιση μειώνει τα κόστη χειρισμού

Πολλά καταστήματα κατεργασίας διατηρούν πολλαπλές τεχνολογίες ακριβώς επειδή καμία μεμονωμένη μέθοδος δεν αντιμετωπίζει όλα τα πράγματα ιδανικά. Κατά την αξιολόγηση παρόχων, εκείνοι που προσφέρουν πολλαπλές δυνατότητες κοπής μπορούν συχνά να προτείνουν την καλύτερη προσέγγιση για το συγκεκριμένο σας έργο — αντί να αναγκάζουν τις απαιτήσεις σας στη μόνη διαθέσιμη τεχνολογία τους.

Η κατανόηση αυτών των εμπορικών συναλλαγών τεχνολογίας σας βοηθά να θέτετε καλύτερες ερωτήσεις και να αναγνωρίζετε πότε μια προσφορά αντικατοπτρίζει τη σωστή μέθοδο για το έργο σας. Πέρα από την τεχνολογία κοπής, ωστόσο, μια άλλη διάκριση επηρεάζει σημαντικά τόσο τη δυνατότητα όσο και το κόστος: η διαφορά μεταξύ των υπηρεσιών κοπής λαμαρίνας και κοπής σωλήνων.

Κοπή Λαμαρίνας έναντι Υπηρεσιών Κοπής Σωλήνων

Έχετε παρατηρήσει ποτέ ότι ορισμένοι πάροχοι λειζερ κοπής αναφέρουν τη «κοπή λαμαρίνας» και τη «κοπή σωλήνων» ως εντελώς ξεχωριστές υπηρεσίες; Υπάρχει λόγος γι’ αυτόν τον διαχωρισμό—και η κατανόησή του σας βοηθά να ζητήσετε ακριβείς προσφορές και να επιλέξετε τον κατάλληλο πάροχο για το έργο σας. Δεν πρόκειται για εναλλάξιμες διαδικασίες με μικρές διαφορές. Απαιτούνται θεμελιωδώς διαφορετικός εξοπλισμός, προσεγγίσεις προγραμματισμού και ειδίκευση.

Βασικές Αρχές Κοπής Επίπεδης Λαμαρίνας

Όταν σκέφτεστε την παραδοσιακή λειζερ κοπή λαμαρίνας, φαντάζεστε την επεξεργασία επίπεδης λαμαρίνας. Το υλικό παραμένει ακίνητο πάνω σε ένα κρεβάτι κοπής, ενώ το κεφάλι του λέιζερ κινείται κατά μήκος προγραμματισμένων διαδρομών. Αυτή η απλότητα είναι στην πραγματικότητα σημαντικό πλεονέκτημα—τα εξαρτήματα παραμένουν ενσωματωμένα μέσα στη λαμαρίνα από την οποία έχουν κοπεί, ανεξάρτητα από το πάχος, τον τύπο υλικού ή την πολυπλοκότητα των γεωμετρικών σχημάτων που επιτυγχάνονται.

Ένα σύστημα λειζερ κοπής λαμαρίνας επικεντρώνεται στη δισδιάστατη κοπή περιγράμματος με εξαιρετική αποτελεσματικότητα. Η διαδικασία ακολουθεί μια απλή ροή εργασιών:

- Το επίπεδο ελάσματα φορτώνονται στο τραπέζι κοπής (χειροκίνητα ή μέσω αυτόματων τροφοδοτών)

- Η κεφαλή του λέιζερ κινείται στους άξονες X και Y ακολουθώντας προγραμματισμένες διαδρομές CNC

- Τα κομμένα εξαρτήματα παραμένουν τοποθετημένα μέσα στο αρχικό έλασμα μέχρι να ολοκληρωθεί η επεξεργασία

- Τα τελικά εξαρτήματα αποχωρίζονται από το υπόλοιπο πλέγμα (το υπόλοιπο υλικό του ελάσματος)

- Δευτερεύουσες επιχειρήσεις, όπως λυγίσματα ή τελειώματα, ακολουθούν όπως απαιτείται

Η βελτιστοποίηση του υλικού στην επεξεργασία ελασμάτων βασίζεται σε μεγάλο βαθμό σε αλγορίθμους τοποθέτησης — λογισμικό που τοποθετεί και περιστρέφει όλα τα εξαρτήματα για να μεγιστοποιήσει τη χρήση του υλικού. Αυτοί οι αλγόριθμοι τοποθετούν τα εξαρτήματα όσο το δυνατόν πιο κοντά μεταξύ τους, αφήνοντας ελάχιστα απόβλητα και επιτρέποντας την τοποθέτηση περισσότερων εξαρτημάτων ανά έλασμα. Για παραγωγή υψηλού όγκου, η εξελιγμένη τοποθέτηση μπορεί να μειώσει το κόστος υλικού κατά 15-25% σε σύγκριση με αναποτελεσματικές διατάξεις.

Η προσέγγιση του λέιζερ για κοπή ελάσματος λειτουργεί εξαιρετικά καλά για κονσόλες, πάνελ, περιβλήματα, παρεμβύσματα και ουσιαστικά για κάθε επίπεδο εξάρτημα. Αν το έργο σας περιλαμβάνει εξαρτήματα που αρχικά είναι επίπεδα — ακόμη κι αν αργότερα θα διπλωθούν σε τρισδιάστατα σχήματα — η κοπή ελάσματος είναι το σημείο εκκίνησης.

Εξήγηση κοπής σωλήνων και πλευρών με λέιζερ

Εδώ τα πράγματα γίνονται πολύ πιο περίπλοκα. Σύμφωνα με Την τεχνική ανάλυση της BLM Group , το πρώτο πράγμα που διακρίνει τις υπηρεσίες κοπής σωλήνων με λέιζερ είναι ότι το υλικό κινείται σε όλη τη διάρκεια της διαδικασίας. Αυτή η βασική διαφορά έχει σημαντικές συνέπειες τόσο για την αξιοπιστία όσο και για την παραγωγικότητα.

Μια διάταξη μηχανής λέιζερ για κοπή ελάσματος διατηρεί τα τεμάχια ακίνητα. Τα συστήματα σωλήνων, αντίθετα, πρέπει να περιστρέφουν και να προωθούν συνεχώς κυλινδρικό ή προφίλ υλικό μέσω της ζώνης κοπής. Αυτό δημιουργεί μοναδικές μηχανικές προκλήσεις:

- Λεπτοί, εύκαμπτοι σωλήνες τείνουν να λυγίζουν και να σφηνώνουν χωρίς κατάλληλη καθοδήγηση, αυξάνοντας τον κίνδυνο διακοπών

- Βαρείς σωλήνες εφαρμόστε τάση μέσω κραδασμών και δονήσεων που απαιτούν μηχανική ανθεκτικότητα

- Μεταβλητά προφίλ απαιτούν αυτόματη ρύθμιση ισχύος λέιζερ για σταθερή ποιότητα κοπής

- Συγκολλητικά ράμματα απαιτούν αντιστάθμιση ισχύος όταν το πάχος δεν είναι σταθερό

Η ποικιλία των προφίλ σωλήνων προσθέτει ένα επιπλέον επίπεδο πολυπλοκότητας. Οι υπηρεσίες κοπής σωλήνων με λέιζερ χειρίζονται πολλά περισσότερα από απλούς στρογγυλούς σωλήνες. Τα σύγχρονα συστήματα επεξεργάζονται:

- Στρογγυλοί σωλήνες: Το αρχικό προφίλ για την κοπή σωλήνων — η σταθερή ακτίνα απλοποιεί τον προγραμματισμό

- Τετράγωνοι σωλήνες: Απαιτούν αντιστάθμιση γωνιών και προσεκτική διαχείριση ισχύος στις μεταβάσεις από επίπεδες επιφάνειες σε γωνίες

- Ορθογώνιοι σωλήνες: Παρόμοιοι με τους τετράγωνους, αλλά με διαφορετικές αποστάσεις τοιχωμάτων που επηρεάζουν τις παραμέτρους κοπής

- Ανοιχτά προφίλ: Σωλήνες σχήματος C, γωνίες και δομικά σχήματα με σύνθετες γεωμετρίες

- Τμήματα μεταβλητού πάχους: Προφίλ όπου η αλλαγή του πάχους τοιχώματος απαιτεί δυναμική ρύθμιση ισχύος

Η BLM Group σημειώνει ότι κάθε τμήμα και σχήμα δημιουργεί προκλήσεις για τη σωστή διαχείριση — από τη φόρτωση και τη χειριστική μέχρι την ακριβή ρύθμιση της ισχύος λέιζερ για συνεπείς, υψηλής ποιότητας κοπές. Η τρισδιάστατη φύση των σωλήνων καθιστά τη συμπύκνωση των εξαρτημάτων πιο περίπλοκη από την τοποθέτηση σε ελάσματα, ειδικά όταν τα εξαρτήματα διαφέρουν μεταξύ τους. Πολλά μέτρα υλικού μπορούν να εξοικονομηθούν όταν η βελτιστοποίηση μεταβαίνει από μια μέτρια λύση σε μια άριστη.

Μία δυνατότητα μοναδική στο κοπή σωλήνων: η τρισδιάστατη κοπή λοξών. Περιλαμβάνει την κλίση της λέιζερ ακτίνας σε σχέση με την επιφάνεια του σωλήνα κατά τη διάρκεια της κοπής, ώστε να δημιουργηθούν οπές με λοξό περίχειλο, κεκλιμένες άκρες και ακριβείς συνδέσεις μεταξύ σωλήνων. Αυτά τα χαρακτηριστικά απλοποιούν τις επιχειρήσεις συγκόλλησης σε επόμενα στάδια, αλλά απαιτούν εξειδικευμένο προγραμματισμό και έλεγχο μηχανήματος.

Τυπικές Εφαρμογές ανά Τύπο Υπηρεσίας

Η κατανόηση του ποια υπηρεσία αφορά το έργο σας ξεκινά με την αναγνώριση των συνηθισμένων εφαρμογών για κάθε μία:

Εφαρμογές Λέιζερ Κοπής Ελάσματος:

- Κουτιά ηλεκτρονικών και εξαρτήματα πλαισίων

- Πάνελ αμαξωμάτων αυτοκινήτων και δομικά στηρίγματα

- Αρχιτεκτονικά πάνελ και διακοσμητικά μεταλλικά στοιχεία

- Εξαρτήματα και φιτινγκς για αγωγούς κλιματισμού (HVAC)

- Κελύφη ιατρικών συσκευών και ημιτελή προϊόντα χειρουργικών οργάνων

- Στοιχεία για σημάνσεις και εμφανίσεις

- Προστατευτικά και καλύμματα βιομηχανικών μηχανημάτων

Εφαρμογές λέιζερ κοπής σωλήνων:

- Πλαίσια επίπλων και δομικές υποστηρίξεις

- Συστήματα εξάτμισης αυτοκινήτων και πλαίσια ασφαλείας

- Αρχιτεκτονικά κάγκελα και δομικά πλαίσια

- Πλαίσια εξοπλισμού γυμναστικής

- Εξαρτήματα γεωργικών μηχανημάτων

- Πλαίσια ποδηλάτων και μοτοσικλετών

- Βιομηχανικά συστήματα μεταφοράς και εξοπλισμός χειρισμού υλικών

Συνδυασμός υπηρεσιών επεξεργασίας λαμαρίνας και σωλήνων

Πολλά πραγματικά έργα δεν εντάσσονται καθαρά σε μία κατηγορία. Φανταστείτε το σχεδιασμό ενός πλαισίου από χάλυβα για εξοπλισμό—ίσως χρειάζεστε τμήματα σωλήνων κομμένα με λέιζερ για το δομικό σκελετό, καθώς και πάνελ από λαμαρίνα για τις πλευρές του περιβλήματος, πλάκες στερέωσης και πόρτες πρόσβασης. Ακριβώς εδώ γίνεται πολύτιμη η κατανόηση και των δύο υπηρεσιών.

Οι πλήρεις διαδικασίες κατασκευής συχνά ενσωματώνουν πολλαπλές εργασίες πέρα από το απλό κόψιμο:

- Λυγισμός και Διαμόρφωση: Τα επίπεδα εξαρτήματα φύλλων απαιτούν συχνά διαμόρφωση με φρενοκίνηση σε τρισδιάστατα σχήματα

- Συγκόλληση και Συναρμολόγηση: Τα κομμένα τμήματα σωλήνων και τα εξαρτήματα φύλλων ενώνονται για να δημιουργήσουν τελικές κατασκευές

- Επιφανειακή Ολοκλήρωση: Η επίστρωση με σκόνη, βαψίματα ή επιμετάλλωση προστατεύουν και βελτιώνουν την εμφάνιση των τελικών συναρμολογήσεων

- Εισαγωγή εξαρτημάτων: Παξιμάδια PEM, καρφιά και αποστάτες τοποθετούνται σε οπές που έχουν κοπεί με λέιζερ

- Έλεγχος ποιότητας: Η επαλήθευση διαστάσεων διασφαλίζει ότι τα εξαρτήματα πληρούν τις προδιαγραφές

Οι πάροχοι που προσφέρουν δυνατότητες και για φύλλα και για σωλήνες υπό την ίδια οροφή μπορούν να συντονίσουν αυτές τις εργασίες πιο αποτελεσματικά από ό,τι αν η εργασία διανέμεται σε πολλούς προμηθευτές. Γνωρίζουν πώς ευθυγραμμίζονται οι συνδέσεις σωλήνων με τα σημεία στερέωσης φύλλων, πώς οι ανοχές κοπής συσσωρεύονται κατά τη συναρμολόγηση, και πώς να βελτιστοποιήσουν ολόκληρη τη διαδικασία και όχι μόνο τις επιμέρους εργασίες.

Όταν ζητάτε προσφορές για έργα που απαιτούν και τους δύο τύπους υπηρεσιών, ρωτήστε τους πιθανούς παρόχους σχετικά με τις ενσωματωμένες δυνατότητές τους. Ένα κατάστημα που κόβει ελάσματα αλλά εξωτερικοποιεί την επεξεργασία σωλήνων – ή αντίστροφα – εισάγει καθυστερήσεις στη μεταβίβαση, λακκούβες επικοινωνίας και πιθανά προβλήματα συσσώρευσης ανοχών που επηρεάζουν τόσο το χρονοδιάγραμμα όσο και την ποιότητα.

Με τους τύπους υπηρεσιών που έχουν διευκρινιστεί, ο επόμενος παράγοντας που επηρεάζει την προσφορά σας αφορά κάτι που βρίσκεται εξ ολοκλήρου υπό τον έλεγχό σας: πόσο καλά προετοιμάζετε τα αρχεία σχεδίασης σας και ακολουθείτε τις καλύτερες πρακτικές για σχέδια έτοιμα για λέιζερ.

Οδηγίες Σχεδίασης και Προετοιμασία Αρχείων

Εδώ είναι μια δυσάρεστη πραγματικότητα: το σχέδιό σας μπορεί να είναι τεχνικά εξαιρετικό, αλλά εντελώς λανθασμένο για κοπή με λέιζερ. Οι περισσότεροι πάροχοι υπηρεσιών αναφέρουν «οδηγίες σχεδίασης» κάπου στις ιστοσελίδες τους — και στη συνέχεια σας αφήνουν να μαντέψετε τι έχει πραγματικά σημασία. Η αλήθεια; Η σωστή προετοιμασία αρχείων και η βελτιστοποίηση του σχεδιασμού μπορούν να μειώσουν την προσφορά σας κατά 20-30%, βελτιώνοντας σημαντικά την ποιότητα των εξαρτημάτων. Ας καλύψουμε αυτό το κενό γνώσης με συγκεκριμένες πληροφορίες που πραγματικά βοηθούν.

Μορφές Αρχείων και Απαιτήσεις Προετοιμασίας

Πριν από την επαφή οποιουδήποτε λέιζερ με το μέταλλο, το σχέδιό σας πρέπει να μετατραπεί σε οδηγίες που μπορεί να διαβάσει η μηχανή. Δεν όλες οι μορφές αρχείων είναι ίσες, και η υποβολή λανθασμένου τύπου προκαλεί καθυστερήσεις, επαναλήψεις διορθώσεων και πιθανώς υψηλότερο κόστος.

Σύμφωνα με τον οδηγό σχεδίασης κοπής φύλλων της Xometry, η κατανόηση της διαφοράς μεταξύ αρχείων raster και vector είναι βασική. Οι λέιζερ χρειάζονται γραφικά vector—μαθηματικές περιγραφές γραμμών και καμπυλών—αντί για εικονοστοιχεία (pixel) βασισμένες εικόνες raster. Μια φωτογραφία του εξαρτήματός σας δεν θα λειτουργήσει· χρειάζεστε πραγματική γεωμετρία CAD.

Οι αποδεκτές μορφές αρχείων για κοπή μεταλλικών φύλλων με λέιζερ περιλαμβάνουν συνήθως:

- DXF (Drawing Exchange Format): Το βιομηχανικό πρότυπο για 2D διαδρομές κοπής—παγκοσμίως συμβατό σε όλα τα συστήματα CAD

- DWG (Σχέδιο AutoCAD): Νατίβ μορφή AutoCAD με πλήρη υποστήριξη στρωμάτων και οντοτήτων

- STEP/STP: μορφή 3D μοντέλου, χρήσιμη όταν τα εξαρτήματα απαιτούν λυγισμό ή δευτερεύουσες επιχειρήσεις

- AI (Adobe Illustrator): Διανυσματική μορφή δημοφιλής για διακοσμητικά ή καλλιτεχνικά εξαρτήματα με λέιζερ

- PDF: Αποδεκτό όταν εξάγεται ως διανυσματική γραφική από λογισμικό CAD

Η βελτιστοποίηση αρχείου έχει μεγαλύτερη σημασία από την επιλογή μορφής. Η Xometry τονίζει την ανάγκη αφαίρεσης περιττών πληροφοριών—γραμμών κατασκευής, διαστάσεων, διπλότυπης γεωμετρίας και επιπέδων σχολιασμού—πριν από την υποβολή. Το κείμενο πρέπει να μετατραπεί σε περιγράμματα ή διαδρομές, καθώς τα γραμματοσειρές δεν μεταφέρονται μεταξύ συστημάτων. Αυτά τα φαινομενικά μικρά προβλήματα προκαλούν καθυστερήσεις στην προσφορά τιμής και λάθη προγραμματισμού που αυξάνουν το κόστος.

Ένα συνηθισμένο λάθος; Σφάλματα κλίμακας. Ένα εξάρτημα σχεδιασμένο σε ίντσες αλλά ερμηνευμένο ως χιλιοστά φτάνει 25 φορές μικρότερο από το αναμενόμενο. Επαληθεύστε πάντα τις μονάδες και συμπεριλάβετε μια αναφορά διάστασης που ο πάροχος σας θα μπορέσει να ελέγξει.

Κανόνες σχεδίασης για βέλτιστη ποιότητα κοπής

Η κατανόηση του πλάτους κέρφωσης αλλάζει τον τρόπο με τον οποίο προσεγγίζετε το σχεδιασμό κατασκευής με λέιζερ. Το κέρφωμα—το υλικό που αφαιρείται από τη διαδικασία κοπής—κυμαίνεται συνήθως από 0,1 mm έως 1,0 mm, ανάλογα με το πάχος του υλικού και τις παραμέτρους λέιζερ, σύμφωνα με Τον οδηγό καλύτερων πρακτικών της MakerVerse .

Γιατί έχει σημασία αυτό; Αν χρειάζεστε μια τρύπα 10 mm, δεν σχεδιάζετε έναν κύκλο 10 mm. Η λέιζερ αφαιρεί υλικό κατά μήκος αυτής της διαδρομής, οπότε η πραγματική τρύπα τελικά γίνεται ελαφρώς μεγαλύτερη. Τα ακριβή ελάσματα που κόβονται με λέιζερ απαιτούν διόρθωση για το πλάτος κοπής (kerf compensation) — είτε εφαρμόζεται από εσάς είτε από τον πάροχό σας.

Κρίσιμες προδιαγραφές σχεδίασης που πρέπει να ακολουθηθούν:

- Ελάχιστο μέγεθος χαρακτηριστικού: Συνήθως 1-2 φορές το πάχος του υλικού για αξιόπιστη κοπή

- Απόσταση Οπής από Άκρη: Διατηρήστε τουλάχιστον 1,5 φορές το πάχος του υλικού για να αποφευχθεί η σχισμή ή η παραμόρφωση

- Απόσταση μεταξύ κοπών: Διατηρήστε απόσταση μεταξύ των γεωμετριών κοπής τουλάχιστον 2 φορές το πάχος του ελάσματος για να αποφευχθεί η παραμόρφωση

- Ελάχιστη διάμετρος οπής: Συνήθως ίσο ή μεγαλύτερο από το πάχος του υλικού

- Πλάτος καρυδιού για εξαρτήματα που παραμένουν στο έλασμα: Τουλάχιστον 2 φορές το πάχος του υλικού για εξαρτήματα που παραμένουν συνδεδεμένα κατά τη διάρκεια της κοπής

Οι διαστατικές ανοχές αντιπροσωπεύουν την επιτρεπόμενη απόκλιση στο τελικό σας εξάρτημα. Για λέιζερ-κομμένο αλουμίνιο και άλλα μέταλλα, οι τυπικές ανοχές κυμαίνονται από ±0,1 mm έως ±0,2 mm σε λεπτά υλικά, ενώ σε παχύτερα τμήματα επεκτείνονται από ±0,3 mm έως ±0,5 mm. Αυτές οι προδιαγραφές πρέπει να καθοδηγούν τις αποφάσεις σχεδιασμού σας· μην καθορίζετε ανοχές ±0,05 mm σε χαρακτηριστικά που απλά δεν μπορούν να επιτευχθούν με κοπή λέιζερ.

Αποφυγή κοινών λαθών σχεδιασμού

Ακόμη και έμπειροι μηχανικοί υποβάλλουν σχέδια με προβλήματα που αυξάνουν το κόστος ή υπονομεύουν την ποιότητα. Παρακάτω αναφέρονται τα λάθη που οι πάροχοι βλέπουν επανειλημμένα:

Τρύπες πολύ κοντά στις άκρες: Η MakerVerse επισημαίνει ότι αν οι τρύπες τοποθετούνται πολύ κοντά στην άκρη, αυξάνεται η πιθανότητα να σχίσει ή να παραμορφωθεί η τρύπα—ειδικά αν το εξάρτημα υποστεί αργότερα εργασίες διαμόρφωσης. Πρέπει να αφήνεται επαρκής περιθώριο.

Μη συνεκτικές ακτίνες διπλώματος: Για έργα λέιζερ-κοπής ελασμάτων που περιλαμβάνουν κάμψη, η χρήση διαφορετικών ακτίνων και προσανατολισμών κάμψης σημαίνει ότι το εξάρτημα θα πρέπει να επαναπροσανατολίζεται συχνότερα κατά τη διαδικασία διαμόρφωσης. Αυτό απαιτεί περισσότερο χρόνο φορτιστή και αυξάνει το κόστος.

Αγνοώντας την πρόσβαση εργαλείου κάμψης: Όταν χρησιμοποιείτε εργαλείο κάμψης, αφήστε αρκετό χώρο ώστε να μπορεί να προσπελάσει τις γωνίες. Το εργαλείο πρέπει να προσεγγίζει κάθετα (90°) από τη γωνία κάμψης· σε περιορισμένες γεωμετρίες η διαμόρφωση γίνεται αδύνατη.

Έλεγχος Καλύτερων Πρακτικών Σχεδίασης:

- Υποβάλετε αρχεία διανύσματος (DXF, DWG ή AI) με καθαρή, μονή γεωμετρία γραμμών

- Καταργήστε διπλές γραμμές, βοηθητική γεωμετρία και σχόλια διαστάσεων

- Μετατρέψτε όλα τα κείμενα σε περιγράμματα ή διαδρομές

- Επαληθεύστε την κλίμακα και συμπεριλάβετε διάσταση αναφοράς

- Διατηρείτε ελάχιστες αποστάσεις οπής από την άκρη (1,5x πάχος υλικού)

- Διατηρείτε τα στοιχεία σε απόσταση τουλάχιστον 2x το πάχος του υλικού

- Χρησιμοποιείτε συνεπείς ακτίνες κάμψης και προσανατολισμούς, όπου είναι δυνατό

- Καθορίστε ρεαλιστικά ανοχές που μπορούν να επιτευχθούν με λέιζερ κοπής (±0,1 mm έως ±0,5 mm)

- Λάβετε υπόψη το πλάτος κοπής σε ακριβείς εφαρμογές και συναρμολογήσεις

- Αποφύγετε εξαιρετικά λεπτές λεπτομέρειες μικρότερες από το πάχος του υλικού

Η ακολουθία αυτών των οδηγιών δεν βελτιώνει απλώς την ποιότητα του εξαρτήματος· στέλνει επίσης ένα μήνυμα στους παρόχους ότι κατανοείτε τους περιορισμούς της λέιζερ κατεργασίας. Τα καταστήματα υπολογίζουν γρηγορότερα και ακριβέστερα αρχεία έτοιμα για λέιζερ, σε σύγκριση με σχεδιασμούς που απαιτούν εκτενείς συζητήσεις αναθεώρησης. Η προετοιμασία σας επηρεάζει άμεσα τόσο το χρονοδιάγραμμα όσο και την τελική τιμή.

Με τα βασικά στοιχεία του σχεδιασμού καλυμμένα, ο επόμενος σημαντικός παράγοντας που επηρεάζει την προσφορά σας αφορά τους οδηγούς κόστους που οι περισσότεροι πάροχοι διατηρούν εσκεμμένα αδιαφανείς—μέχρι τώρα.

Παράγοντες Κόστους και Διαφάνεια Τιμολόγησης

Έτοιμοι να ζητήσετε προσφορά για λειζερ κοπή; Ιδού κάτι που οι περισσότεροι πάροχοι δεν σας λένε: το κουμπί αυτόματης προσφοράς κρύβει έναν περίπλοκο υπολογισμό που περιλαμβάνει δεκάδες μεταβλητές. Η κατανόηση των πραγματικών παραγόντων που καθορίζουν το κόστος λειζερ κοπής σας μετατρέπει από παθητικό δέκτη τιμής σε ενημερωμένο αγοραστή, ικανό να βελτιστοποιεί σχεδιασμούς, να διαπραγματεύεται έξυπνα και να προβλέπει το κόστος πριν υποβάλει τα αρχεία του. Ας αποκαλύψουμε την τιμολόγηση που οι ανταγωνιστές επιδίδονται να κρατούν σκόπιμα αδιαφανή.

Τι Καθορίζει το Κόστος Λειζερ Κοπής

Κάθε προσφορά υπηρεσιών λειζερ κοπής αντικατοπτρίζει έναν συνδυασμό σταθερών και μεταβλητών εξόδων. Σύμφωνα με την ανάλυση τιμολόγησης της Komacut, οι κύριοι παράγοντες που επηρεάζουν το κόστος λειζερ κοπής περιλαμβάνουν τον τύπο υλικού, το πάχος, την πολυπλοκότητα του σχεδιασμού, τον χρόνο κοπής, το κόστος εργασίας και τις διεργασίες ολοκλήρωσης. Κάθε στοιχείο συμβάλλει στο συνολικό κόστος, επηρεάζοντας την απόδοση και τους απαιτούμενους πόρους.

Κύριοι παράγοντες κόστους κατά φθίνουσα σειρά επιρροής:

- Έξοδα Υλικών: Η πρώτη ύλη αντιπροσωπεύει 30-50% των περισσότερων προσφορών — οι βαθμοί χάλυβα, οι κράματα αλουμινίου και τα ειδικά μέταλλα διαφέρουν σημαντικά ως προς την τιμή ανά λίβρα

- Χρόνος Μηχανήματος: Ο χρόνος λειτουργίας του λέιζερ σχετίζεται άμεσα με το κόστος — τα παχύτερα υλικά κόβονται πιο αργά, οι περίπλοκοι σχεδιασμοί απαιτούν περισσότερα σημεία διάτρησης και οι πολύπλοκες διαδρομές επεκτείνουν τη διάρκεια κοπής

- Σύμπλοκη σχεδίαση: Περισσότερες εγκοπές σημαίνουν περισσότερα σημεία διάτρησης όπου το λέιζερ ξεκινά κάθε κοπή — κάθε διάτρηση προσθέτει χρόνο και κατανάλωση ενέργειας

- Πάχος υλικού: Τα παχύτερα υλικά απαιτούν περισσότερη ενέργεια και πιο αργές ταχύτητες κοπής, αυξάνοντας τόσο τον χρόνο όσο και την κατανάλωση ενέργειας

- Δευτερεύουσες εργασίες: Διεργασίες όπως αφαίρεση ακμών, λυγίσματος, επίθεσης και τελικής επεξεργασίας επιφανειών προσθέτουν κόστος εργασίας, χρόνου εξοπλισμού και υλικών

- Εγκατάσταση και προγραμματισμός: Σταθερά κόστη για προετοιμασία αρχείων, ρύθμιση μηχανημάτων και επαλήθευση ποιότητας κατανέμονται στην ποσότητα της παραγγελίας σας

Παρακάτω αναφέρεται μια πραγματικότητα σχετικά με τις τιμές, την οποία οι περισσότεροι πάροχοι αποφεύγουν να αναφέρουν: η κοπή ανοξείδωτου χάλυβα γενικά κοστίζει περισσότερο από την κοπή άνθρακα χάλυβα για ισοδύναμα πάχη. Γιατί; Ο ανοξείδωτος απαιτεί περισσότερη ενέργεια, κόβεται πιο αργά και προκαλεί μεγαλύτερη φθορά στον εξοπλισμό. Παρόμοια, τα ανακλαστικά μέταλλα όπως το αλουμίνιο και το χαλκός απαιτούν ειδικές παραμέτρους που επεκτείνουν τον χρόνο επεξεργασίας.

Ο αριθμός των εγκοπών επηρεάζει σημαντικά την τιμολόγηση, επειδή κάθε εγκοπή απαιτεί ένα σημείο διάτρησης. Περισσότερα σημεία διάτρησης και μεγαλύτερα μήκη κοπής αυξάνουν τις απαιτήσεις σε χρόνο και ενέργεια. Επίσης, περίπλοκα σχέδια με πολλές εγκοπές απαιτούν μεγαλύτερη ακρίβεια, προσθέτοντας κόστος εργασίας και εξοπλισμού.

Τιμολόγηση βάσει όγκου και εκπτώσεις ποσότητας

Αναρωτιέστε γιατί το κόστος ανά μονάδα μειώνεται σημαντικά σε μεγαλύτερες ποσότητες; Η οικονομική λογική ευνοεί την παραγωγή με τη μορφή παρτίδων για αρκετούς ισχυρούς λόγους.

Σύμφωνα με Οδηγός βελτιστοποίησης κόστους της Vytek η λειζερ κοπή είναι συνήθως πιο αποδοτική όταν γίνεται σε παρτίδες. Η ρύθμιση ενός μηχανήματος λέιζερ απαιτεί χρόνο, οπότε η εκτέλεση μεγαλύτερων ποσοτήτων σε μία συνεδρία μειώνει την ανάγκη για συχνές ρυθμίσεις του μηχανήματος, εξοικονομεί χρόνο ρύθμισης και μειώνει το κόστος ανά εξάρτημα.

Πώς η ποσότητα επηρεάζει την προσφορά σας για υπηρεσίες λειζερ κοπής μετάλλου:

- Κατανομή κόστους εγκατάστασης: Ένα τέλος ρύθμισης 150 $ προσθέτει 15 $ ανά εξάρτημα για 10 μονάδες, αλλά μόνο 0,30 $ ανά εξάρτημα για 500 μονάδες

- Αποδοτική χρήση υλικού: Μεγαλύτερες παραγγελίες επιτρέπουν καλύτερη διάταξη — τοποθετώντας περισσότερα εξαρτήματα ανά φύλλο μειώνεται η σπατάλη και το κόστος υλικού ανά κομμάτι

- Συνεχής Λειτουργία: Οι παρτίδες ελαχιστοποιούν τη διακοπή λειτουργίας του μηχανήματος μεταξύ των εξαρτημάτων, βελτιώνοντας τη συνολική απόδοση

- Εκπτώσεις προμηθευτών: Οι χονδρικές παραγγελίες συχνά δικαιούνται εκπτώσεις υλικών από τους προμηθευτές, μειώνοντας περαιτέρω το κόστος

- Μειωμένος χειρισμός: Η επεξεργασία 100 πανομοιότυπων εξαρτημάτων απαιτεί λιγότερη παρέμβαση από τον χειριστή από ό,τι η επεξεργασία 10 διαφορετικών σχεδίων

Για εταιρείες με προβλέψιμη ζήτηση, η διαδικασία δημιουργίας παρτίδων παραγγελιών ή ο σχεδιασμός επαναλαμβανόμενων παραγωγικών διαδικασιών μπορεί να μειώσει σημαντικά το κόστος ανά μονάδα. Αν χρειάζεστε 50 εξαρτήματα μηνιαίως, η παραγγελία 150 τριμηνιαίως συχνά προσφέρει καλύτερη τιμή από τρεις ξεχωριστές παραγγελίες.

Βελτιστοποιήσεις σχεδίασης που μειώνουν το κόστος

Οι αποφάσεις σχεδίασης σας επηρεάζουν άμεσα την προσφορά — μερικές φορές περισσότερο από την επιλογή υλικού ή την ποσότητα. Η στρατηγική βελτιστοποίηση μπορεί να μειώσει τα έξοδα λέιζερ κοπής κατά 20-30% χωρίς να θυσιαστεί η λειτουργικότητα.

Απλοποιήστε τις γεωμετρίες όπου είναι δυνατό: Οι πολύπλοκες σχεδιάσεις με λεπτομερείς λεπτομέρειες απαιτούν πιο ακριβή έλεγχο λέιζερ και μεγαλύτερο χρόνο κοπής. Σύμφωνα με την ανάλυση της Vytek, η αποφυγή οξείων εσωτερικών γωνιών, η ελαχιστοποίηση μικρών λεπτομερών κοπών και η χρήση λιγότερων καμπυλών μπορεί να οδηγήσει σε σημαντική εξοικονόμηση. Οι στρογγυλεμένες γωνίες ή οι ευθείες γραμμές κόβονται γενικά πιο γρήγορα από πολύπλοκα σχήματα ή σφιχτές ακτίνες.

Βελτιστοποίηση της απόδοσης τοποθέτησης: Η αποδοτική διάταξη μεγιστοποιεί τη χρήση του υλικού τοποθετώντας τα εξαρτήματα πυκνά μεταξύ τους στην πλάκα, ελαχιστοποιώντας τα απόβλητα. Σύμφωνα με τη Komacut, αυτό μειώνει τις ανάγκες σε πρώτες ύλες και το χρόνο κοπής, οδηγώντας σε σημαντική εξοικονόμηση κόστους. Η στρατηγική διάταξη μπορεί να μειώσει τα απόβλητα υλικού κατά 10-20%.

Ταίριασμα της ποιότητας της άκρης με την εφαρμογή: Η επίτευξη υψηλής ποιότητας ακμών συχνά απαιτεί μείωση της ταχύτητας του λέιζερ ή χρήση μεγαλύτερης ισχύος — και τα δύο αυξάνουν το κόστος. Δεν κάθε εφαρμογή απαιτεί την ίδια ακρίβεια. Για εξαρτήματα που θα συγκολληθούν, θα συναρμολογηθούν σε μεγαλύτερα συστατικά μέρη ή θα υποστούν περαιτέρω επεξεργασία, η καθορισμένη τυπική ποιότητα ακμής αντί για premium επικαλύψεις μειώνει το χρόνο επεξεργασίας.

Στρατηγικές σχεδίασης μείωσης κόστους:

- Μείωση του αριθμού των μεμονωμένων αποκοπών και των σημείων διάτρησης

- Χρήση τυποποιημένων πάχους υλικού που διατηρούνται από τους παρόχους αντί για ειδικά πάχη

- Σχεδιασμός εξαρτημάτων που διατάσσονται αποδοτικά μαζί σε τυποποιημένα μεγέθη πλακών

- Εξάλειψη εξαιρετικά λεπτών χαρακτηριστικών που επιβραδύνουν την ταχύτητα κοπής

- Καθορίστε ρεαλιστικά ανοχές—στενότερες προδιαγραφές κοστίζουν περισσότερο για την επαλήθευση και επίτευξη

- Επιλέξτε οικονομικά αποδοτικά υλικά που πληρούν τις απαιτήσεις χωρίς υπερβολική μηχανική σχεδίαση

- Συνδυάστε παρόμοια εξαρτήματα σε μία παραγγελία για να μεγιστοποιήσετε την αποδοτικότητα της εγκατάστασης

Χρόνοι Παράδοσης και Παράγοντες Ολοκλήρωσης

Πέραν της τιμής ανά εξάρτημα, το χρονοδιάγραμμα παράδοσης επηρεάζει σημαντικά το συνολικό κόστος του έργου. Οι επείγουσες παραγγελίες συνήθως φέρουν επιβάρυνση 25-50%, ενώ η εύκαμπτη προγραμματισμός μπορεί μερικές φορές να αποκτήσει εκπτώσεις.

Παράγοντες που επηρεάζουν την ταχύτητα παραγωγής:

- Διαθεσιμότητα υλικών: Συνηθισμένα υλικά όπως οπλισμένος χάλυβας αποστέλλονται από απόθεμα· οι εξωτικές κράματα μπορεί να απαιτούν καθυστερήσεις προμήθειας

- Προγραμματισμός μηχανημάτων: Η δυναμικότητα του παρόχου και οι υφιστάμενες υποχρεώσεις καθορίζουν πότε η δουλειά σας μπαίνει στην ουρά

- Κύκλοι αναθεώρησης σχεδίασης: Τα αρχεία έτοιμα για λέιζερ επεξεργάζονται ταχύτερα από σχέδια που απαιτούν επαναληπτικές συζητήσεις βελτιστοποίησης

- Δευτερεύουσες εργασίες: Η διαδικασία διπλώματος, ολοκλήρωσης και συναρμολόγησης προσθέτει χρόνο παράδοσης πέρα από το μόνο κόψιμο

- Απαιτήσεις ποιότητας: Ο έλεγχος και η τεκμηρίωση για πιστοποιημένες εφαρμογές προσθέτουν ημέρες επεξεργασίας

Όταν αναζητάτε υπηρεσία λέιζερ κοντά μου ή αξιολογείτε υπηρεσίες λέιζερ κοντά μου, ρωτήστε τους παρόχους για τους χρόνους παράδοσης, τυπικούς ή επιταχυνθέντες. Η κατανόηση της ανταλλαγής κόστους-ταχύτητας σας βοηθά να σχεδιάζετε τα έργα σας ρεαλιστικά και να αποφεύγετε τα πρόσθετα έξοδα για επείγουσες παραγγελίες, όταν με προγενέστερο σχεδιασμό θα μπορούσατε να έχετε τα ίδια εξαρτήματα σε χαμηλότερο κόστος.

Η διαφανής τιμολόγηση δημιουργεί εμπιστοσύνη—και τώρα καταλαβαίνετε τους μηχανισμούς πίσω από κάθε προσφορά λέιζερ. Με τους παράγοντες κόστους ξεκάθαρους, η επόμενη σκέψη αφορά την αναγνώριση των συγκεκριμένων πλεονεκτημάτων που καθιστούν το κόψιμο με λέιζερ τη σωστή επιλογή για την εφαρμογή σας.

Κύρια Πλεονεκτήματα του Επαγγελματικού Κοψίματος με Λέιζερ

Έχετε δει ξανά τις λίστες — ακρίβεια, ταχύτητα, ποιότητα. Αλλά αυτές οι λίστες δεν σας λένε τίποτα για το γιατί η λέιζερ κοπή προσφέρει πραγματικά αυτά τα πλεονεκτήματα ή πότε είναι πιο σημαντικά για το έργο σας. Η κατανόηση της φυσικής και της μηχανικής πίσω από κάθε πλεονέκτημα μετατρέπει τους γενικούς ισχυρισμούς μάρκετινγκ σε εφαρμόσιμα κριτήρια αποφάσεων. Ας δούμε τι κάνει πραγματικά ανώτερη μια μηχανή λέιζερ για συγκεκριμένες εφαρμογές — και εξίσου σημαντικό, πότε αυτά τα πλεονεκτήματα επηρεάζουν πραγματικά τα οικονομικά αποτελέσματα σας.

Ακρίβεια που δεν μπορούν να ανταγωνιστούν οι παραδοσιακές μέθοδοι

Όταν οι κατασκευαστές αναφέρουν «ακρίβεια», τι σημαίνει αυτό πραγματικά σε μετρήσιμους όρους; Σύμφωνα με Την τεχνική τεκμηρίωση της Wikipedia , οι μηχανές λέιζερ επιτυγχάνουν ακρίβεια τοποθέτησης 10 μικρομέτρων με επαναληψιμότητα 5 μικρομέτρων. Για σύγκριση, ένα ανθρώπινο τρίχωμα έχει πάχος περίπου 70 μικρόμετρα — πράγμα που σημαίνει ότι η λέιζερ κοπή μετάλλων τοποθετεί τις κοπές με ακρίβεια επτά φορές λεπτότερη από ένα μόνο τρίχωμα.

Η φυσική πίσω από αυτήν την ακρίβεια ξεκινά με τη δέσμη καθαυτή. Οι παράλληλες ακτίνες σύμφωνου φωτός από την πηγή λέιζερ συνήθως έχουν διάμετρο 1,5-2,0 mm πριν τη συγκέντρωση. Κατόπτρα και φακοί στη συνέχεια εστιάζουν αυτήν την ενέργεια σε ένα σημείο μέχρι και 0,025 mm (0,001 ίντσες) — δημιουργώντας ένα εξαιρετικά έντονο σημείο κοπής που αφαιρεί το υλικό με χειρουργική ακρίβεια.

Γιατί αυτό έχει σημασία για το έργο σας; Λάβετε υπόψη τις πραγματικές επιπτώσεις:

- Προσαρμογή συναρμολόγησης: Εξαρτήματα που έχουν υποστεί κατεργασία με ανοχή ±0,001" συναρμολογούνται χωρίς τρίψιμο, γδάρσιμο ή αναγκαστική τοποθέτηση

- Αλληλοδιαλλαξιμότητα: Κάθε εξάρτημα από μία παραγωγική παρτίδα έχει τα ίδια μέτρα — μπορείτε να αντικαταστήσετε οποιαδήποτε μονάδα χωρίς εξατομικευμένη προσαρμογή

- Περίπλοκες Γεωμετρίες: Περίπλοκα μοτίβα, στενές ακτίνες και λεπτομερείς δομές κόβονται καθαρά εκεί που τα μηχανικά εργαλεία δεν μπορούν να φτάσουν

- Μειωμένο σκουπίδι: Η σταθερή ακρίβεια σημαίνει λιγότερα ελαττωματικά εξαρτήματα και χαμηλότερο κόστος αποβαλλόμενων υλικών

Η επαναληψιμότητα αξίζει ιδιαίτερης προσοχής. Σε αντίθεση με το μηχανικό κόψιμο, όπου η φθορά του εργαλείου μειώνει σταδιακά την ακρίβεια, ένα λέιζερ που κόβει μέταλλο διατηρεί συνεχή ακρίβεια επειδή δεν υπάρχει φυσική επαφή που να προκαλεί φθορά. Το εκατοστό κομμάτι έχει τις ίδιες διαστάσεις με το πρώτο — κάτι κρίσιμο για υπηρεσίες ακριβούς κοπής με λέιζερ που υποστηρίζουν εφαρμογές στον αεροδιαστημικό, ιατρικό και αυτοκινητιστικό τομέα, όπου η διαστατική συνέπεια είναι απαραίτητη.

Ποιότητα ακμής και εξοικονόμηση στη μετεπεξεργασία

Εδώ τα πλεονεκτήματα της κοπής με λέιζερ μεταφράζονται απευθείας σε εξοικονόμηση κόστους. Σύμφωνα με βιομηχανικές προδιαγραφές , η τυπική επιφανειακή κατεργασία από κοπή με δέσμη λέιζερ κυμαίνεται από 125 έως 250 micro-inches (0,003 mm έως 0,006 mm). Αυτή η εξαιρετικά ομαλή επιφάνεια συχνά εξαλείφει δευτερεύουσες εργασίες όπως τρίψιμο, αποξύθρανση ή πολύρισμα.

Τα πλεονεκτήματα της κοπής με λέιζερ σε σχέση με τη μηχανική κοπή περιλαμβάνουν ευκολότερη στερέωση του τεμαχίου, μειωμένη μόλυνση του τεμαχίου και μειωμένη πιθανότητα παραμόρφωσης, καθώς τα συστήματα λέιζερ έχουν μικρή ζώνη θερμικής επίδρασης.

Η σύγκριση της κοπής μετάλλου με μηχανή γίνεται ιδιαίτερα εμφανής όταν εξετάζουμε τις περιοχές που επηρεάζονται από τη θερμότητα. Η παραδοσιακή κοπή με πλάσμα δημιουργεί ευρείες περιοχές HAZ, οι οποίες απαιτούν μετα-κατεργασία. Η εστιασμένη παράδοση ενέργειας στη λέιζερ κοπή ελαχιστοποιεί τη θερμική διάδοση στο περιβάλλον υλικό — διατηρώντας τις μεταλλουργικές ιδιότητες μέχρι την ίδια την άκρη της κοπής.

Η λέιζερ κοπή χάλυβα δείχνει ξεκάθαρα αυτό το πλεονέκτημα. Κατά την κοπή χάλυβα χαμηλού άνθρακα με ισχύ λέιζερ 800 W, η τυπική τραχύτητα ανέρχεται σε μόλις 10 μm για φύλλα 1 mm, 20 μm για φύλλα 3 mm και 25 μm για φύλλα 6 mm. Αυτά τα τελειώματα ικανοποιούν τις περισσότερες απαιτήσεις εφαρμογής απευθείας από τη μηχανή, εξαλείφοντας την εργασία τελειώματος που προσθέτει 15-30% στο κόστος της παραδοσιακής κοπής.

Η πλεονέκτημα του αποχωρισμού από μόλυνση έχει σημασία για ευαίσθητες εφαρμογές. Τα μηχανικά εργαλεία κοπής έρχονται σε επαφή με το τεμάχιο, με κίνδυνο μεταφοράς λιπαντικών, σωματιδίων φθοράς ή ξένων υλικών. Η κοπή με λέιζερ είναι αφαφής — τίποτα δεν αγγίζει το τεμάχιό σας εκτός από το εστιασμένο φως και το βοηθητικό αέριο. Οι κατασκευαστές ιατρικών συσκευών και οι κατασκευαστές εξοπλισμού επεξεργασίας τροφίμων επιλέγουν συγκεκριμένα την κοπή με λέιζερ γι' αυτόν τον λόγο.

Από το πρωτότυπο στη βιομηχανική παραγωγή

Ίσως το πιο υποτιμημένο πλεονέκτημα της κοπής με λέιζερ να βρίσκεται στη δυνατότητα κλιμάκωσης. Η ίδια τεχνολογία που παράγει ένα μοναδικό πρωτότυπο μπορεί να επεξεργαστεί χιλιάδες τεμάχια παραγωγής χωρίς καμία αλλαγή εργαλείων. Σύμφωνα με την ανάλυση της Amber Steel για τη βιομηχανία, η βιομηχανική κοπή με λέιζερ μπορεί να αυτοματοποιηθεί, πράγμα που σημαίνει ότι οι μηχανές μπορούν να προγραμματιστούν να εκτελούν την κοπή — επιταχύνοντας τη διαδικασία και μειώνοντας τις ανάγκες για χειροκίνητη εργασία.

Οι συγκρίσεις ταχύτητας ενισχύουν αυτό το πλεονέκτημα. Για πολλές εφαρμογές, ένα λέιζερ μπορεί να είναι έως και τριάντα φορές πιο γρήγορο από το συνηθισμένο πριόνισμα. Τα συνηθισμένα βιομηχανικά συστήματα (≥1kW) κόβουν ανθρακούχο χάλυβα πάχους 0,51 mm έως 13 mm με αποτελεσματικότητα. Οι μέγιστοι ρυθμοί κοπής εξαρτώνται από την ισχύ του λέιζερ, το πάχος του υλικού, τον τύπο διεργασίας και τις ιδιότητες του υλικού — αλλά ακόμη και οι πιο συντηρητικές εκτιμήσεις δείχνουν εντυπωσιακή εξοικονόμηση χρόνου.

Η ευελιξία σχεδίασης πολλαπλασιάζει το πλεονέκτημα της ταχύτητας. Οι αλλαγές προγραμματισμού CNC μεταξύ διαφορετικών εξαρτημάτων διαρκούν λίγα λεπτά, όχι ώρες. Χρειάζεστε να τροποποιήσετε μια σχεδίαση εν μέσω παραγωγής; Ενημερώστε το αρχείο προγράμματος και συνεχίστε την κοπή. Αυτή η ευελιξία υποστηρίζει:

- Οδική βιομηχανία: Γρήγορη επανάληψη σε εξαρτήματα πλαισίου, πάνελ αμαξώματος και δομικές γωνίες κατά τους κύκλους ανάπτυξης

- Αεροδιαστημική: Ακριβή εξαρτήματα για εξαρτήματα αεροσκαφών που πληρούν αυστηρές βιομηχανικές ανοχές

- Ηλεκτρονικά: Ευαίσθητα εξαρτήματα όπως πλακέτες κυκλωμάτων και μικροτσίπς που απαιτούν εξαιρετική ακρίβεια

- Αρχιτεκτονική: Προσαρμοσμένα διακοσμητικά πάνελ, δομικά στοιχεία και καλλιτεχνικά μεταλλικά έργα με μοναδικές γεωμετρίες

Η ευελιξία ως προς το υλικό επεκτείνει αυτά τα πλεονεκτήματα σχεδόν σε κάθε μέταλλο. Σε αντίθεση με εξειδικευμένον εξοπλισμό που περιορίζεται σε συγκεκριμένα υλικά, ένα ενιαίο σύστημα ινών λέιζερ μπορεί να επεξεργαστεί χάλυβα, αλουμίνιο, χαλκό, ορείχαλκο και τιτάνιο—αλλάζοντας απλώς τις παραμέτρους και όχι τον εξοπλισμό. Σύμφωνα με Τον τεχνικό οδηγό της GCC World , αυτή η ευελιξία καθιστά τη λέιζερ τεχνολογία χρήσιμη σε πολλές διαφορετικές βιομηχανίες, από την κατασκευή λαμαρίνων μέχρι την κοσμηματοποιία και τη γρήγορη πρωτοτυποποίηση.

Η οικονομική σκοπιά ευνοεί ολοένα και περισσότερο τη λέιζερ κοπή όσο αυξάνεται η πολυπλοκότητα. Απλές ευθείες κοπές μπορεί να είναι φθηνότερες με ψαλίδισμα ή πλάσμα. Ωστόσο, καθώς οι σχεδιασμοί περιλαμβάνουν καμπύλες, ανοίγματα, στενές ανοχές ή περίπλοκα μοτίβα, τα πλεονεκτήματα της λέιζερ κοπής πολλαπλασιάζονται, ενώ οι περιορισμοί των εναλλακτικών μεθόδων αυξάνονται. Η αξιολόγηση του συνολικού κόστους—συμπεριλαμβανομένης της μετεπεξεργασίας, των ποσοστών απορριμμάτων και της επανεργασίας—συχνά αποκαλύπτει τη λέιζερ κοπή ως την οικονομικά συμφερότερη επιλογή, ακόμη και όταν το αρχικό κόστος κοπής φαίνεται υψηλότερο.

Η κατανόηση αυτών των πλεονεκτημάτων σας βοηθά να αναγνωρίζετε πότε η λέιζερ κοπή προσφέρει πραγματική αξία και πότε αρκούν απλούστερες μέθοδοι. Ωστόσο, τα πλεονεκτήματα δεν σημαίνουν τίποτα χωρίς πρόσβαση σε έναν ικανό πάροχο—κάτι που μας οδηγεί στο κρίσιμο ερώτημα πώς να αξιολογήσετε και να επιλέξετε τον κατάλληλο συνεργάτη για τις συγκεκριμένες απαιτήσεις σας.

Επιλογή του Κατάλληλου Παρόχου Υπηρεσιών Λέιζερ Κοπής

Έχετε κατακτήσει την τεχνολογία, έχετε συγκρίνει τις μεθόδους κοπής και έχετε βελτιστοποιήσει το σχέδιό σας—αλλά τίποτα από αυτά δεν έχει σημασία αν επιλέξετε λάθος πάροχο. Αυτό που διαχωρίζει έναν αξιόπιστο βιομηχανικό συνεργάτη από έναν που προκαλεί προβλήματα είναι η ικανότητα να μετατρέψει τις απαιτήσεις σας σε εξαρτήματα ποιότητας, εγκαίρως και χωρίς ατελείωτες ανταλλαγές μηνυμάτων. Όταν αναζητάτε λέιζερ κοπή κοντά μου ή αξιολογείτε υπηρεσίες cnc λέιζερ κοπής, το να γνωρίζετε ακριβώς τι να ψάχνετε μετατρέπει μια τυχαία επιλογή σε μια ενημερωμένη απόφαση.

Πιστοποιήσεις και Πρότυπα Ποιότητας που Έχουν Σημασία

Οι πιστοποιήσεις δεν είναι απλώς διακοσμήτικα για τοίχους — αντιπροσωπεύουν επαληθευμένα συστήματα για τη διατήρηση σταθερής ποιότητας. Αλλά ποιες από αυτές έχουν πραγματική σημασία για το έργο σας; Σύμφωνα με Τα επίσημα έγγραφα του AIAG , το IATF 16949:2016 καθορίζει τις απαιτήσεις του συστήματος διαχείρισης ποιότητας για οργανισμούς σε όλη την παγκόσμια αυτοκινητοβιομηχανία. Η πιστοποίηση αυτή αναπτύχθηκε με απροηγούμενη συμμετοχή της βιομηχανίας από OEMs και προμηθευτές παγκοσμίως.

Εάν τα μεταλλικά εξαρτήματά σας εισέρχονται στις αλυσίδες εφοδιασμού αυτοκινήτων, η πιστοποίηση IATF 16949 πρέπει να βρίσκεται στην κορυφή της λίστας αξιολόγησής σας. Το πρότυπο αυτό υπερβαίνει τις βασικές απαιτήσεις του ISO 9001 για να αντιμετωπίσει ζητήματα ειδικά της αυτοκινητοβιομηχανίας:

- Διαδικασία Έγκρισης Εξαρτημάτων Παραγωγής (PPAP): Διασφαλίζει ότι οι προμηθευτές μπορούν να κατασκευάζουν συνεχώς εξαρτήματα που πληρούν όλες τις απαιτήσεις των πελατών

- Προηγμένο Σχεδιασμό Ποιότητας Προϊόντος (APQP): Δομημένη προσέγγιση στο σχεδιασμό και την ανάπτυξη προϊόντων

- Ανάλυση Λειτουργίας και Επιπτώσεων Αποτυχίας (FMEA): Συστηματική αναγνώριση και μείωση πιθανών αποτυχιών

- Ανάλυση Συστημάτων Μέτρησης (MSA): Επαλήθευση ότι οι διαδικασίες μέτρησης παρέχουν αξιόπιστα δεδομένα

- Στατιστικός Έλεγχος Διαδικασίας (SPC): Συνεχής παρακολούθηση για διατήρηση της σταθερότητας της ποιότητας

Για μη αυτοκινητιστικές εφαρμογές, η πιστοποίηση ISO 9001:2015 δείχνει τη βασική δέσμευση για διαχείριση ποιότητας. Σύμφωνα με Τον οδηγό παρόχων Laser Cutting Shapes , ψάξτε για εταιρεία με έμπειρους επαγγελματίες που κατανοούν τις λεπτές διαφορές διαφορετικών υλικών και τεχνικών λέιζερ κοπής· ελέγξτε το χαρτοφυλάκιό τους, διαβάστε κριτικές πελατών και ενημερωθείτε σχετικά με πιστοποιήσεις.

Οι ειδικές πιστοποιήσεις έχουν σημασία για συγκεκριμένους κλάδους:

- AS9100: Εφαρμογές Αεροδιαστημικής και Άμυνας

- ISO 13485: Κατασκευή ιατρικών συσκευών

- NADCAP: Ειδικές διεργασίες συμπεριλαμβανομένης της συγκόλλησης και της θερμικής επεξεργασίας

- ISO 14001: Συστήματα διαχείρισης περιβάλλοντος

Αξιολόγηση εξοπλισμού και δυνατοτήτων

Ο εξοπλισμός ενός παρόχου καθορίζει άμεσα το τι μπορεί να προσφέρει. Σύμφωνα με τον οδηγό αξιολόγησης της LS Precision Manufacturing, η απλούστερη μέθοδος επαλήθευσης είναι η επίσκεψη στο εργοστάσιό τους—είτε αυτοπροσώπως είτε μέσω ζωντανής μετάδοσης βίντεο—ώστε να παρατηρήσετε τον εξοπλισμό της μάρκας, την εμφάνιση της εγκατάστασης, τη διαχείριση του εργαστηρίου και τα πρότυπα λειτουργίας.

Όταν αξιολογείτε επιλογές λέιζερ κοπής μετάλλου κοντά μου, εξετάστε αυτούς τους παράγοντες εξοπλισμού:

- Επίπεδα ισχύος λέιζερ: Μεγαλύτερη ισχύς σε watt επιτρέπει την κοπή παχύτερων υλικών και γρηγορότερη ταχύτητα—ρωτήστε για τη μέγιστη δυνατότητα

- Μεγέθη κλίνης: Μεγαλύτερες επιφάνειες κοπής φιλοξενούν μεγαλύτερα εξαρτήματα και επιτρέπουν αποδοτική διάταξη για παραγωγικές παρτίδες

- Τύποι τεχνολογίας λέιζερ: Τα ίνας λέιζερ εξειδικεύονται σε ανακλαστικά μέταλλα· τα συστήματα CO2 προσφέρουν ευελιξία—επιλέξτε εξοπλισμό σύμφωνα με τα υλικά σας

- Επίπεδο αυτοματοποίησης: Συστήματα αυτόματης φόρτωσης/εκφόρτωσης βελτιώνουν τη συνέπεια και μειώνουν το κόστος εργασίας σε παραγγελίες μεγάλου όγκου

- Δευτερεύων εξοπλισμός: Πρέσσες, συσκευές συγκόλλησης και εξοπλισμός ολοκλήρωσης επιτρέπουν την ενοποιημένη κατασκευή

Η LS Precision σημειώνει ότι οι παλιές μηχανές λέιζερ έχουν κακή δυναμική απόδοση—το κεφάλι κοπής ταλαντώνεται σε υψηλές ταχύτητες, με αποτέλεσμα μεγάλα σφάλματα στα σχήματα και τα μοτίβα κοπής. Εάν απαιτείτε ακριβή προσαρμοσμένη κοπή μετάλλου με λέιζερ, τέτοια ανακρίβεια έχει ως αποτέλεσμα την ολοκληρωτική απόρριψη των εξαρτημάτων. Ζητήστε δείγματα προηγούμενων εργασιών σε υλικά παρόμοια με τα δικά σας για να επαληθεύσετε την πραγματική ικανότητα

Πέρα από τον εξοπλισμό κοπής, αξιολογήστε τις ενσωματωμένες δυνατότητες. Οι πάροχοι που προσφέρουν πλήρη επεξεργασία ελασμάτων — κοπή, λυγίσμα, συγκόλληση και ολοκλήρωση υπό ένα στέγαστρο — εξαλείφουν τις καθυστερήσεις μεταβίβασης και τα προβλήματα συσσώρευσης ανοχών που προκύπτουν όταν η εργασία διασπάται σε πολλούς προμηθευτές. Για αυτοκινητιστικές εφαρμογές που απαιτούν συστήματα πλαισίου, ανάρτησης ή δομικά εξαρτήματα, κατασκευαστές όπως Shaoyi (Ningbo) Metal Technology δείχνουν πώς η ποιότητα πιστοποιημένη βάσει IATF 16949 σε συνδυασμό με ολοκληρωμένες δυνατότητες κατασκευής απλοποιεί τις αλυσίδες εφοδιασμού από το πρωτότυπο μέχρι τη μαζική παραγωγή.

Αξιολόγηση υποστήριξης DFM και χρόνων ολοκλήρωσης

Η υποστήριξη σχεδίασης για παραγωγικότητα (DFM) διαχωρίζει τους απλούς παραλήπτες παραγγελιών από πραγματικούς εταίρους παραγωγής. Σύμφωνα με την ανάλυση της LS Precision, οι έμπειροι πάροχοι αναλύουν προληπτικά τα σχέδιά σας για πιθανά προβλήματα κατεργασίας—προσφέροντας επαγγελματικές προτάσεις για εξοικονόμηση κόστους και βιωσιμότητα πριν ξεκινήσει η παραγωγή. Η έγκαιρη αυτή παρέμβαση αποτρέπει αποτελεσματικά σχεδιαστικά λάθη, βελτιώνει την αποδοτικότητα παραγωγής και διατηρεί τους κόστους υπό έλεγχο από την αρχή.

Όταν αξιολογείτε τις δυνατότητες DFM, ρωτήστε τους παρόχους:

- Παρέχετε δωρεάν ανασκόπηση DFM πριν την παροχή προσφοράς;

- Πόσο γρήγορα εντοπίζετε πιθανά προβλήματα παραγωγικότητας;

- Ποιές προτάσεις βελτιστοποίησης έχετε προτείνει για παρόμοια έργα;

- Μπορείτε να προτείνετε εναλλακτικά υλικά που μειώνουν το κόστος χωρίς να θυσιάζεται η απόδοση;

Οι δεσμεύσεις για το χρόνο ολοκλήρωσης αποκαλύπτουν τη λειτουργική δυνατότητα. Η Laser Cutting Shapes τονίζει ότι ο χρόνος ολοκλήρωσης διαφέρει σημαντικά ανάλογα με την πολυπλοκότητα του έργου, τον όγκο και το φόρτο εργασίας του παρόχου· η σαφής επικοινωνία σχετικά με τις προθεσμίες είναι απαραίτητη. Ορισμένες υπηρεσίες προσφέρουν επιτακτικές επιλογές με υψηλότερο κόστος, ενώ άλλες διατηρούν σταθερούς χρόνους παράδοσης μέσω πειθαρχημένης διαχείρισης της χωρητικότητας.

Για έργα που απαιτούν επείγουσα εκτέλεση, ψάξτε για παρόχους που προσφέρουν δυνατότητες γρήγορης πρωτοτυποποίησης. Η δυνατότητα παράδοσης δειγμάτων εξαρτημάτων εντός 5 ημερών—αντί για εβδομάδες—επιταχύνει τους κύκλους ανάπτυξης και επιτρέπει την επαλήθευση του σχεδιασμού πριν τη δέσμευση για παραγωγικά εργαλεία. Σε συνδυασμό με γρήγορη παρουσίαση προσφορών (12 ώρες ή λιγότερο, δείχνει λειτουργική αποτελεσματικότητα), η γρήγορη πρωτοτυποποίηση δείχνει την απαιτούμενη ανταπόκριση για τα έργα σας.

Ερωτήσεις που πρέπει να κάνετε πριν παραγγείλετε

Πριν δεσμευτείτε με οποιονδήποτε πάροχο λέιζερ κοντά μου, συγκεντρώστε απαντήσεις σε αυτές τις κρίσιμες ερωτήσεις:

Ερωτήσεις σχετικά με την τεχνική δυνατότητα:

- Ποιους τύπους λέιζερ και επίπεδα ισχύος χρησιμοποιείτε;

- Ποιο είναι το μέγιστο πάχος υλικού για το συγκεκριμένο μου μέταλλο;

- Ποια ανοχές μπορείτε να εγγυηθείτε για τη γεωμετρία του εξαρτήματός μου;

- Έχετε εμπειρία με το συγκεκριμένο βαθμό υλικού που χρησιμοποιώ;

- Ποιες δευτερεύουσες επιχειρησιακές διαδικασίες προσφέρετε εντός της επιχείρησης και ποιες εξωτερικά;

Ερωτήσεις σχετικά με την ποιότητα και τη διαδικασία:

- Ποια πιστοποιητικά ποιότητας διαθέτετε;

- Πώς επαληθεύετε τη διαστατική ακρίβεια στα τελικά εξαρτήματα;

- Τι τύπο τεκμηρίωσης παρέχετε με τις αποστολές;

- Πώς αντιμετωπίζετε τα μη συμμορφούμενα εξαρτήματα;

- Μπορείτε να παράσχετε δείγματα πριν την έναρξη της πλήρους παραγωγής;

Ερωτήσεις για εμπορικά θέματα:

- Ποιος είναι ο συνηθισμένος χρόνος παράδοσης για παραγγελίες της ποσότητας μου;

- Προσφέρετε επιταχυνόμενη επεξεργασία και με ποιο επιπλέον κόστος;

- Πώς αντιμετωπίζετε αλλαγές σχεδίασης εν μέσω παραγγελίας;

- Ποιες είναι οι ελάχιστες ποσότητες παραγγελίας σας;

- Προσφέρετε τιμολόγηση βάσει όγκου ή συμφωνίες πλαίσιο παραγγελιών;

Κόκκινες σημαίες που πρέπει να αποφεύγονται

Η εμπειρία διδάσκει ποια σημάδια προειδοποίησης προβλέπουν προβλήματα. Σύμφωνα με την ανάλυση της LS Precision, οι προμηθευτές συχνά μειώνουν πρόχειρα τους κύκλους παραγωγής για να διασφαλίσουν παραγγελίες, και στη συνέχεια αντιμετωπίζουν διαδοχικές καθυστερήσεις λόγω υπερφόρτωσης χωρητικότητας, βλάβης μηχανημάτων ή κακής διαχείρισης. Αυτά είναι τα σημεία που πρέπει να προκαλούν επιφύλαξη:

Σημάδια κινδύνου στην επικοινωνία:

- Αργές ή ασαφείς απαντήσεις σε τεχνικές ερωτήσεις

- Ανικανότητα να εξηγήσει κάποιος τη διαδικασία ή τις δυνατότητες εξοπλισμού

- Υπάλληλοι εξυπηρέτησης πελατών χωρίς τεχνική γνώση

- Δυσκολία στο να παράσχει αναφορές ή δείγματα εργασίας

Επιχειρησιακά σημάδια κινδύνου:

- Ασυνήθιστα χαμηλές προσφορές σε σύγκριση με τους ανταγωνιστές (συχνά κρύβουν μειώσεις στην ποιότητα)

- Υποσχέσεις χρονοδιαγραμμάτων παράδοσης που φαίνονται υπερβολικά φιλόδοξα για την πολυπλοκότητα της παραγγελίας σας

- Άρνηση να επιτρέψει επισκέψεις στις εγκαταστάσεις ή να παρέχει βιντεοξεναγήσεις

- Ξεπερασμένος ή κακώς συντηρημένος εξοπλισμός που φαίνεται σε φωτογραφίες ή βίντεο

Σημάδια κινδύνου στις επιχειρηματικές πρακτικές:

- Έλλειψη ξεκάθαρων πιστοποιήσεων ποιότητας ή δυσκολία στο να μοιραστεί τα έγγραφα

- Υπερβολικά αιτήματα πληρωμής εκ των προτέρων, πριν ξεκινήσει οποιαδήποτε εργασία

- Έλλειψη επίσημων προσφορών με λεπτομερείς καταχωρίσεις

- Ιστορικό διαφορών ορατό στις διαδικτυακές κριτικές

Κατάλογος ελέγχου αξιολόγησης παρόχου

Χρησιμοποιήστε αυτόν τον εξαντλητικό κατάλογο ελέγχου όταν συγκρίνετε παρόχους προσαρμοσμένης λέιζερ εγκοπής ή ακριβούς κοπής:

| Κατηγορία αξιολόγησης | Βασικά Κριτήρια | Μέθοδος επαλήθευσης |

|---|---|---|

| Πιστοποιήσεις | ISO 9001, IATF 16949 (αυτοκινητοβιομηχανία), AS9100 (αεροδιαστημική) | Ζητήστε αντίγραφα· επαληθεύστε με τους φορείς πιστοποίησης |

| Εξοπλισμός | Σύγχρονα λέιζερ ινών/CO2· επαρκής ισχύς και μέγεθος πλατφόρμας | Επίσκεψη στην εγκατάσταση· κατάλογος εξοπλισμού με προδιαγραφές |

| Ειδικότητα Υλικών | Τεκμηριωμένη εμπειρία με τα συγκεκριμένα μέταλλα και πάχη που χρησιμοποιείτε | Δείγματα εξαρτημάτων· αναφορικά έργα |

| Υποστήριξη DFM | Προληπτική ανασκόπηση σχεδίασης· προτάσεις βελτιστοποίησης | Υποβάλετε δοκιμαστικό αρχείο· αξιολογήστε την ποιότητα της ανατροφοδότησης |

| Χρόνος Ολοκλήρωσης | Ταχύτητα προσφοράς· τυπικοί χρόνοι παράδοσης· δυνατότητες επείγουσας εκτέλεσης | Αίτημα δοκιμαστικής προσφοράς· τεκμηριωμένοι χρόνοι παράδοσης |

| Επικοινωνία | Τεχνική επάρκεια· ανταπόκριση· διαχείριση έργου | Ποιότητα αλληλεπίδρασης κατά την αξιολόγηση |

| Επαρχιακές δραστηριότητες | Διαμόρφωση, συγκόλληση, ολοκλήρωση διαθέσιμες εντός της εγκατάστασης | Κατάλογος δυνατοτήτων· παραδείγματα ενσωματωμένων ροών εργασιών |

| Έλεγχος Ποιότητας | Εξοπλισμός ελέγχου· τεκμηρίωση· εντοπισιμότητα | Επισκόπηση διαδικασίας ελέγχου ποιότητας· δειγματικές αναφορές |

Η εύρεση της κατάλληλης υπηρεσίας λέιζερ κοπής μετάλλων κοντά μου απαιτεί ισορροπία μεταξύ δυνατοτήτων, ποιότητας, κόστους και ταχύτητας ανταπόκρισης. Οι πάροχοι που επιδεικνύουν με διαφάνεια τα προσόντα τους —μέσω πιστοποιήσεων, επενδύσεων σε εξοπλισμό και αναφορών πελατών— κερδίζουν την εμπιστοσύνη που απαιτούν οι μακροπρόθεσμες παραγωγικές συνεργασίες. Ο χρόνος που επενδύεται σε μια εξονυχιστική αξιολόγηση αποδίδει καρπούς μέσω συνεπούς ποιότητας, αξιόπιστης παράδοσης και συνεργατικής επίλυσης προβλημάτων όταν προκύπτουν δυσκολίες.

Συχνές Ερωτήσεις σχετικά με Υπηρεσίες Λέιζερ Κοπής Μετάλλων

1. Ποια υλικά μπορούν να κοπούν με υπηρεσίες λέιζερ;

Οι επαγγελματικές υπηρεσίες κοπής με λέιζερ επεξεργάζονται ένα ευρύ φάσμα μετάλλων, συμπεριλαμβανομένου του ανθρακούχου χάλυβα, ανοξείδωτου χάλυβα, αλουμινίου, χαλκού, ορείχαλκου και τιτανίου. Τα fiber λέιζερ εξειδικεύονται σε ανακλαστικά μέταλλα όπως το αλουμίνιο και ο χαλκός, ενώ τα CO2 λέιζερ αποδίδουν καλύτερα σε παχύτερα υλικά χάλυβα. Το μέγιστο πάχος διαφέρει ανάλογα με το υλικό και την ισχύ του λέιζερ· για παράδειγμα, ένα fiber λέιζερ 3000W μπορεί να κόψει μέχρι 20mm ανθρακούχο χάλυβα, αλλά μόνο 8mm αλουμίνιο. Ειδικά κράματα και έργα με πολλαπλά υλικά μπορεί να απαιτούν συγκεκριμένες τεχνολογίες λέιζερ για βέλτιστα αποτελέσματα.

2. Πόσο κοστίζει η υπηρεσία κοπής μετάλλου με λέιζερ;

Το κόστος λέιζερ εξαρτάται από πολλούς παράγοντες: τύπο υλικού (το ανοξείδωτο κοστίζει περισσότερο από τον άνθρακα), πάχος (πιο παχιά υλικά κόβονται πιο αργά), πολυπλοκότητα σχεδίου (περισσότερα σημεία διάτρησης αυξάνουν το χρόνο) και ποσότητα (το κόστος εγκατάστασης κατανέμεται σε μεγαλύτερες παραγγελίες, μειώνοντας την τιμή ανά εξάρτημα). Το υλικό αντιπροσωπεύει συνήθως 30-50% των προσφορών, με τον χρόνο λειτουργίας της μηχανής να είναι ο δεύτερος μεγαλύτερος παράγοντας. Η βελτιστοποίηση του σχεδιασμού—απλοποίηση γεωμετριών, αποδοτική τοποθέτηση και καθορισμός ρεαλιστικών ανοχών—μπορεί να μειώσει το κόστος κατά 20-30% χωρίς να θυσιαστεί η ποιότητα.

3. Ποια είναι η διαφορά μεταξύ κοπής λέιζερ CO2 και ίνας;

Οι λέιζερ CO2 χρησιμοποιούν μίγμα αερίων για τη δημιουργία δέσμης μήκους κύματος 10.600 nm, εξειδικεύοντας σε παχύτερα υλικά και προσφέροντας ευελιξία σε μέταλλα και μη μέταλλα. Τα λέιζερ ινών χρησιμοποιούν ίνες από γυαλί νεοδυμίου που παράγουν φως μήκους κύματος 1064 nm, το οποίο τα μέταλλα απορροφούν πιο αποτελεσματικά. Τα λέιζερ ινών κόβουν 2-3 φορές γρηγορότερα σε λεπτά ελάσματα, επιτυγχάνουν απόδοση ενέργειας άνω του 30% έναντι του 10-20% των CO2 και αντιμετωπίζουν ανακλαστικά μέταλλα όπως το αλουμίνιο και το χαλκό χωρίς προβλήματα. Ωστόσο, τα λέιζερ ινών χρησιμοποιούνται κυρίως στην κατασκευή μεταλλικών εξαρτημάτων και έχουν υψηλότερο αρχικό κόστος, αν και το χαμηλότερο λειτουργικό κόστος αντισταθμίζει αυτό με την πάροδο του χρόνου.

4. Πώς προετοιμάζω αρχεία για κοπή με λέιζερ;

Υποβάλετε αρχεία διανύσματος (DXF, DWG ή AI format) με καθαρή, μονή γεωμετρία γραμμών. Αφαιρέστε διπλές γραμμές, βοηθητική γεωμετρία και σχεδιαστικές σημάνσεις πριν την υποβολή. Μετατρέψτε όλα τα κείμενα σε περιγράμματα, αφού τα γραμματοσειρές δεν μεταφέρονται μεταξύ συστημάτων. Επαληθεύστε την κλίμακα και συμπεριλάβετε μια αναφορά διάστασης για να αποφευχθούν λάθη μεγέθους. Ακολουθήστε τους κανόνες σχεδίασης, συμπεριλαμβανομένων ελάχιστων αποστάσεων οπής-προς-άκρη 1,5x το πάχος του υλικού, αποστάσεων χαρακτηριστικών τουλάχιστον 2x το πάχος και ρεαλιστικών ανοχών (±0,1 mm έως ±0,5 mm ανάλογα με το πάχος του υλικού).

5. Πώς επιλέγω τον καλύτερο πάροχο υπηρεσιών λέιζερ κοπής;

Αξιολογήστε τους παρόχους με βάση πιστοποιήσεις (IATF 16949 για αυτοκινητοβιομηχανία, ISO 9001 για γενική ποιότητα), δυνατότητες εξοπλισμού (τύποι λέιζερ, επίπεδα ισχύος, μεγέθη πλατφόρμας) και διαθεσιμότητα υποστήριξης DFM. Ζητήστε δείγματα σε συγκεκριμένα υλικά σας, επαληθεύστε τις δεσμεύσεις για το χρόνο παράδοσης και αξιολογήστε την αποτελεσματικότητα της επικοινωνίας. Για εφαρμογές στην αυτοκινητοβιομηχανία, κατασκευαστές πιστοποιημένοι με IATF 16949, όπως η Shaoyi Metal Technology, προσφέρουν ενσωματωμένες δυνατότητες από γρήγορη πρωτοτυποποίηση μέχρι μαζική παραγωγή με ολοκληρωμένη τεκμηρίωση ποιότητας. Αποφύγετε παρόχους με ασαφείς τεχνικές απαντήσεις, υπερβολικά χαμηλές προσφορές ή δισταγμό να μοιραστούν πληροφορίες για τις εγκαταστάσεις τους.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —