Κύριοι Παράγοντες Συμβατότητας Με Το Πρέσο Στο Σχεδιασμό Μήτρας

TL·DR

Η συμβατότητα του πιεστικού μηχανήματος στον σχεδιασμό καλουπιών είναι η μηχανική διαδικασία διασφάλισης ότι οι φυσικές και λειτουργικές προδιαγραφές ενός καλουπιού ταιριάζουν ακριβώς με τις δυνατότητες του πιεστικού μηχανήματος. Αυτή η ευθυγράμμιση είναι κρίσιμη για ασφαλή, αποτελεσματική και υψηλής ποιότητας παραγωγή στη βιομηχανία διαμόρφωσης ελασμάτων. Βασικές παράμετροι που πρέπει να είναι τέλεια συγχρονισμένες περιλαμβάνουν το ύψος του καλουπιού σε σχέση με το κλειστό ύψος του πιεστικού, την απαιτούμενη δύναμη (τόνους) και το εμβαδόν του καλουπιού σε σχέση με το μέγεθος της επιφάνειας του πιεστικού.

Η Βασική Σχέση: Γιατί Η Διαδραστικότητα Πιεστικού και Καλουπιού Έχει Σημασία

Στη βιομηχανία, ένα πρέσσινγκ και ένας καλούπι συμπεριφέρονται ως ένα ενιαίο, ενσωματωμένο σύστημα. Η απόδοση του πρέσσινγκ επηρεάζεται άμεσα από την ποιότητα και το σχεδιασμό του καλουπιού. Η επίτευξη τέλειας συμβατότητας μεταξύ αυτών των δύο εξαρτημάτων δεν είναι απλώς μια τεχνική λεπτομέρεια· είναι ουσιώδης για τη διασφάλιση της ποιότητας παραγωγής, την προστασία ακριβού εξοπλισμού και τη διατήρηση ενός ασφαλούς λειτουργικού περιβάλλοντος. Ένα καλά σχεδιασμένο καλούπι εξασφαλίζει την ακριβή διαμόρφωση του μετάλλου, χωρίς περιθώρια λάθους, ενώ ένας κακός σχεδιασμός μπορεί να οδηγήσει σε αυξημένη φθορά της μηχανής, μειωμένη παραγωγικότητα και υψηλότερα λειτουργικά κόστη.

Μια αναντιστοιχία μεταξύ του καλουπιού και της πρέσας μπορεί να προκαλέσει πληθώρα προβλημάτων. Ένα από τα σημαντικότερα είναι ο κίνδυνος μιας εκκεντρικής φόρτισης, η οποία συμβαίνει όταν το κέντρο της δύναμης που εφαρμόζεται από το καλούπι δεν είναι ευθυγραμμισμένο με το κέντρο της διαδρομής της πρέσας. Αυτή η εκτροπή μπορεί να προκαλέσει κλίση της διαδρομής, οδηγώντας σε ανομοιόμορφη φθορά της πρέσας, πρόωρη βλάβη του καλουπιού και ασυνεπή ποιότητα των εξαρτημάτων. Οι συνέπειες μιας τέτοιας αναντιστοιχίας κυμαίνονται από μικρές ελλείψεις στο τελικό προϊόν μέχρι καταστροφική ζημιά στην ίδια την πρέσα, με αποτέλεσμα ακριβής παύση λειτουργίας και επισκευές.

Επομένως, ο σχεδιασμός μήτρας είναι μια στρατηγική διαδικασία που εξισορροπεί τις απαιτήσεις του εξαρτήματος με τις δυνατότητες του πιεστικού. Οι σχεδιαστές πρέπει να αποφασίσουν αν θα δημιουργήσουν μήτρα για ένα συγκεκριμένο πιεστικό ή ένα πιο καθολικό σχέδιο που μπορεί να λειτουργήσει σε πολλαπλές μηχανές. Η απόφαση αυτή επηρεάζει το αρχικό κόστος εργαλείων, τους χρόνους εγκατάστασης και την ευελιξία παραγωγής. Τελικά, η βαθιά κατανόηση της αλληλεπίδρασης μεταξύ μήτρας και πιεστικού είναι απαραίτητη για τη δημιουργία ενός αξιόπιστου και κερδοφόρου συστήματος παραγωγής. Για πολύπλοκες εφαρμογές, όπως αυτές στον αυτοκινητιστικό τομέα, η συνεργασία με ειδικούς είναι κρίσιμη. Για παράδειγμα, Shaoyi (Ningbo) Metal Technology Co., Ltd. ξεχωρίζει στη δημιουργία εξατομικευμένων μητρών κοπής για τον αυτοκινητιστικό κλάδο, διασφαλίζοντας ότι αρχές σχεδιασμού αυτού του είδους εφαρμόζονται εμπεριστατωμένα για να ανταποκρίνονται στις αυστηρές απαιτήσεις των OEM και των προμηθευτών Tier 1.

Κρίσιμες Προδιαγραφές Πιεστικού: Αντιστοίχιση Φορτίου, Διαστάσεων και Ταχύτητας

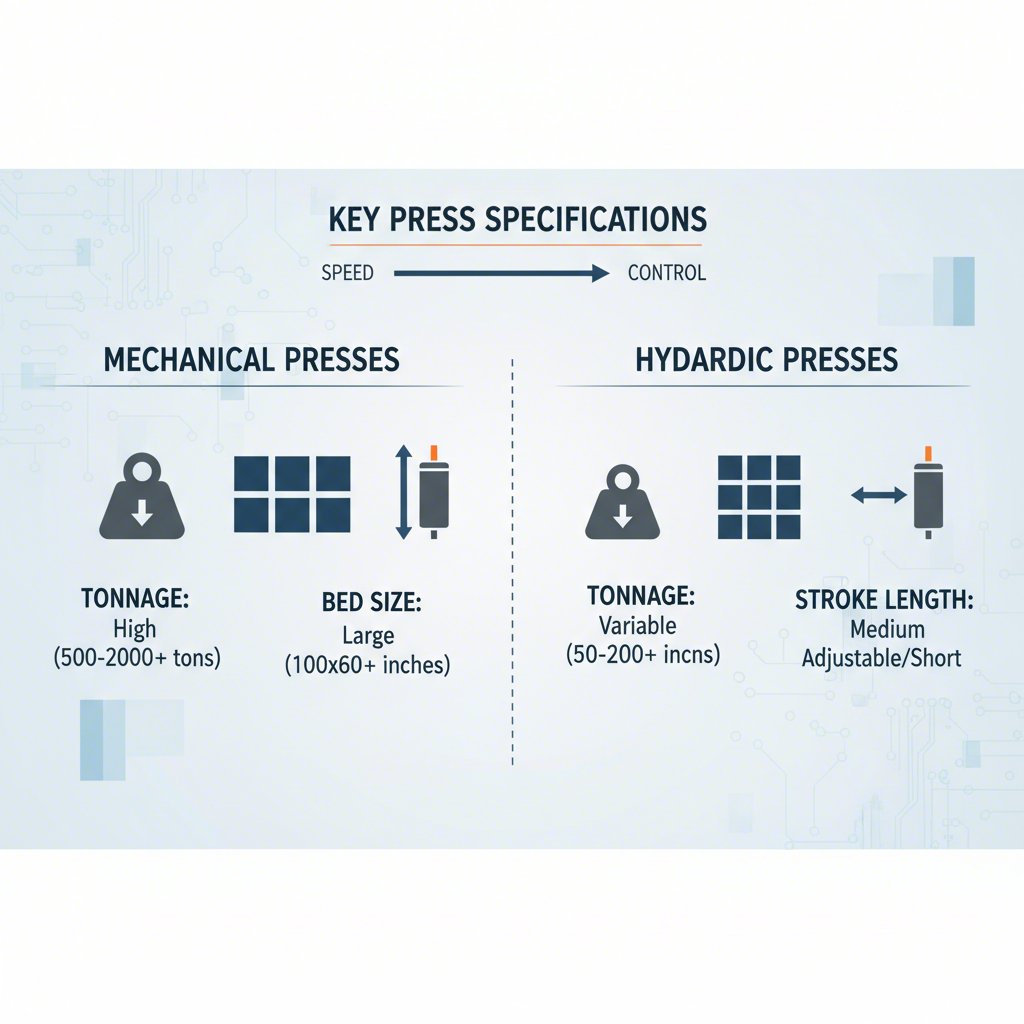

Μια λεπτομερής αξιολόγηση των τεχνικών προδιαγραφών του τύπου είναι ένα απαραίτητο βήμα στο σχεδιασμό καλουπιών. Κάθε τύπος διαθέτει ένα μοναδικό σύνολο δυνατοτήτων, και το καλούπι πρέπει να σχεδιαστεί ώστε να λειτουργεί εντός αυτών των ορίων. Σύμφωνα με ένα άρθρο από Ο κατασκευαστής , οι βασικές προδιαγραφές περιλαμβάνουν τον τονισμό, το μέγεθος της επιφάνειας εργασίας, τους χτύπους ανά λεπτό, το μήκος χτυπήματος και το ύψος κλεισίματος. Η παράλειψη οποιασδήποτε από αυτές τις παραμέτρους μπορεί να οδηγήσει σε αποτυχίες παραγωγής ή ζημιά στον εξοπλισμό.

Για να εξασφαλιστεί η σωστή ευθυγράμμιση, οι σχεδιαστές πρέπει να επαληθεύσουν αρκετές βασικές παραμέτρους:

- Τόνοι: Αυτή είναι η μέγιστη δύναμη που μπορεί να ασκήσει ο έμβολος του τύπου. Ο σχεδιαστής του καλουπιού πρέπει να υπολογίσει τη συνολική δύναμη που απαιτείται για όλες τις επιχειρήσεις κοπής και διαμόρφωσης. Ο ονομαστικός τονισμός του τύπου πρέπει να υπερβαίνει αυτήν την υπολογισμένη δύναμη, συνήθως με περιθώριο ασφαλείας 20-30% για να ληφθούν υπόψη οι διακυμάνσεις του υλικού και η φθορά του εργαλείου.

- Επιφάνεια Εργασίας: Το κρεβάτι αποτελεί την επιφάνεια τοποθέτησης του κάτω μέρους του μήτρου. Το πεδίο επαφής του μήτρου πρέπει να χωρά άνετα μέσα στις διαστάσεις του κρεβατιού του πιεστικού, αφήνοντας επαρκή χώρο για σύσφιξη και χωρίς καμία παρέμβαση.

- Μήκος Διαδρομής: Αυτή είναι η συνολική κατακόρυφη διαδρομή της πλάκας του πιεστικού. Η διαδρομή πρέπει να είναι αρκετά μεγάλη ώστε να επιτρέπει την τροφοδοσία υλικού, τη διαμόρφωση του εξαρτήματος και την ασφαλή εξαγωγή του τελικού προϊόντος.

- Κρουστικές ανά λεπτό (SPM): Αυτό καθορίζει τη λειτουργική ταχύτητα του πιεστικού. Ο σχεδιασμός του μήτρου, συμπεριλαμβανομένων των συστημάτων τροφοδοσίας και εξαγωγής, πρέπει να είναι ικανός να λειτουργεί αξιόπιστα στην επιθυμητή ταχύτητα χωρίς να προκαλεί εμπλοκές ή ελαττώματα στα εξαρτήματα.

Ο παρακάτω πίνακας περιλαμβάνει αυτές τις κρίσιμες προδιαγραφές του πιεστικού για γρήγορη αναφορά:

| Προδιαγραφή | Ορισμός | Σκέψεις για τον Σχεδιασμό Μήτρας |

|---|---|---|

| Φορτίο | Η μέγιστη δύναμη που ασκείται από τον έμβολο του πιεστικού. | Η υπολογισμένη δύναμη του μήτρου πρέπει να είναι μικρότερη από τη δύναμη του πιεστικού, συμπεριλαμβανομένου ενός περιθωρίου ασφαλείας. |

| Επιφάνεια Κρεβατιού | Το μέγεθος της επιφάνειας τοποθέτησης του ενισχυτικού πλάκας του πιεστικού. | Το πεδίο επαφής του συνόλου του μήτρου πρέπει να χωρά μέσα στην επιφάνεια του κρεβατιού με χώρο για σφιγκτήρες. |

| Διάρκεια εγχείρησης | Η κατακόρυφη διαδρομή της πλάκας. | Πρέπει να είναι επαρκές για το σχηματισμό, την τροφοδοσία και την απόρριψη του εξαρτήματος. |

| SPM (Κινήσεις Ανά Λεπτό) | Η ταχύτητα λειτουργίας του πιεστικού μηχανήματος. | Το καλούπι πρέπει να σχεδιαστεί ώστε να λειτουργεί αξιόπιστα στην απαιτούμενη ταχύτητα παραγωγής. |

Κατανόηση του Ύψους Καλουπιού και του Ύψους Κλεισίματος: Η Κρίσιμη Κατακόρυφη Διάσταση

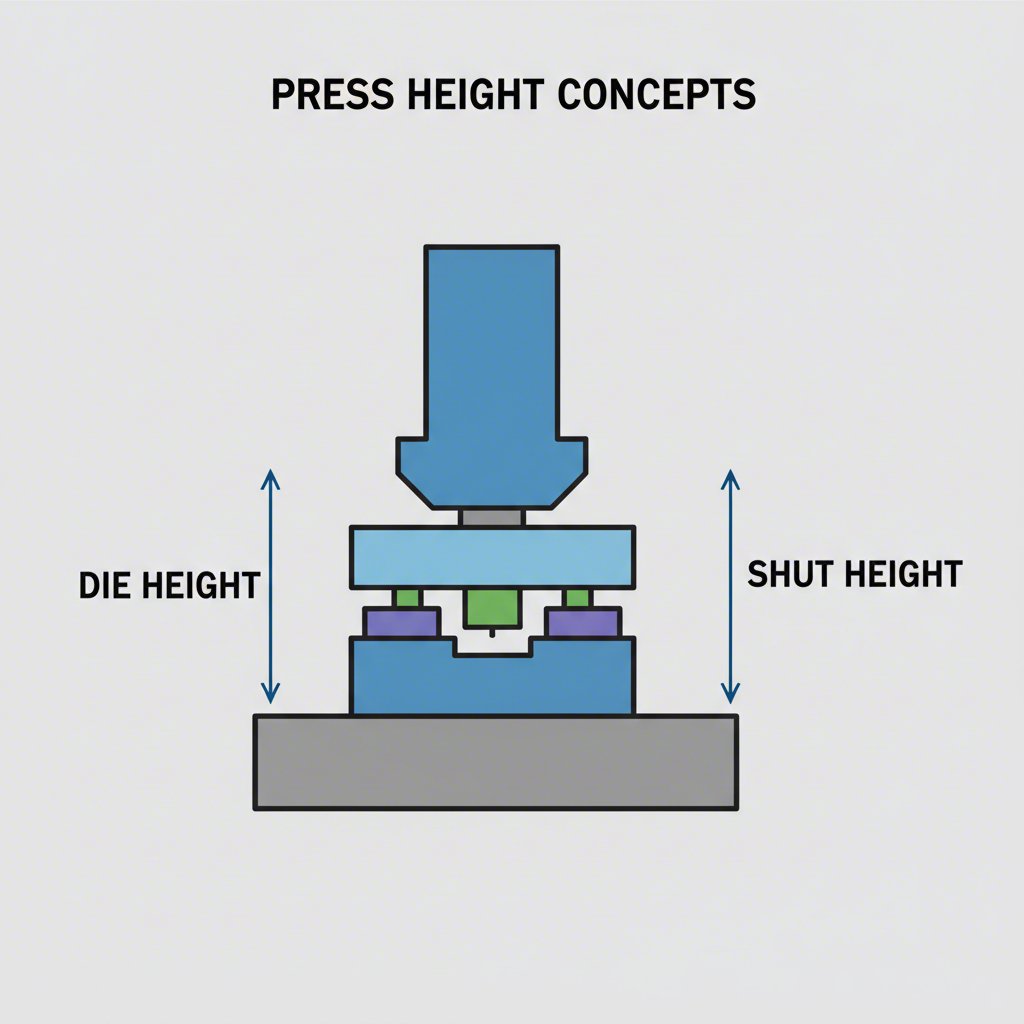

Μεταξύ όλων των παραγόντων συμβατότητας, η σχέση μεταξύ του ύψους του καλουπιού και του ύψους κλεισίματος του πιεστικού μηχανήματος είναι κατά πάσα πιθανότητα η πιο κρίσιμη. Οι όροι αυτοί καθορίζουν το κατακόρυφο πεδίο λειτουργίας του συστήματος πιεστικού και καλουπιού. Η εσφαλμένη κατανόηση αυτής της σχέσης μπορεί να καταστήσει φυσικά αδύνατη την εγκατάσταση ή τη λειτουργία ενός καλουπιού. Όπως εξηγείται από MISUMI Tech Central , αυτές οι δύο μετρήσεις είναι διαφορετικές αλλά συνδεδεμένες.

Πρώτα ας ορίσουμε τους όρους. Το ύψος κλεισίματος ενός πιεστικού μηχανήματος είναι η απόσταση από την επάνω επιφάνεια της πλάκας στήριξης μέχρι την κάτω επιφάνεια της ολίσθησης, όταν η ολίσθηση βρίσκεται στο κατώτατο σημείο της διαδρομής της (κατώτατο σημείο) και η ρύθμιση ολίσθησης βρίσκεται στη μέγιστη ρύθμιση. Αυτό αντιπροσωπεύει το μέγιστο κατακόρυφο διάστημα που είναι διαθέσιμο για ένα καλούπι. ύψος τύπου είναι το συνολικό ύψος του συνόλου του καλουπιού όταν είναι πλήρως κλειστό, από το κάτω μέρος της κάτω πλάκας του καλουπιού μέχρι την κορυφή του άνω κρατητή πενσών.

Η βασική αρχή είναι ότι το ύψος του εργαλείου πρέπει να είναι μικρότερο από το μέγιστο ύψος κλεισίματος της πρέσας. Εάν ένα εργαλείο είναι ψηλότερο από το ύψος κλεισίματος της πρέσας, απλώς δεν θα χωρέσει. Αντίθετα, αν το εργαλείο είναι σημαντικά πιο κοντό, χρησιμοποιείται ο μηχανισμός ρύθμισης της πρέσας για να χαμηλωθεί η κίνηση και να αντισταθμιστεί η διαφορά. Εάν το εργαλείο είναι υπερβολικά κοντό ώστε να καλυφθεί από την περιοχή ρύθμισης, χρησιμοποιούνται πλάκες απόστασης, γνωστές ως παράλληλα μπλοκ ή υψωτικά.

Για να εξασφαλιστεί η συμβατότητα, ένας σχεδιαστής ή τεχνικός πρέπει να ακολουθήσει μια σαφή διαδικασία επαλήθευσης:

- Προσδιορισμός του Ύψους Κλεισίματος της Πρέσας: Λάβετε τις προδιαγραφές για το μέγιστο και ελάχιστο ύψος κλεισίματος από το εγχειρίδιο της πρέσας.

- Καθορισμός του Ύψους του Εργαλείου: Ο σχεδιασμός του εργαλείου πρέπει να καθορίζει ένα ακριβές ύψος εργαλείου στην κλειστή του θέση. Πρόκειται για μια κρίσιμη διάσταση στο τελικό σχέδιο συναρμολόγησης.

- Επαλήθευση της Εφαρμογής: Επιβεβαιώστε ότι το σχεδιασμένο ύψος μήτρας βρίσκεται εντός του εύρους ρύθμισης του κλεισίματος του τύπου. Για λόγους απόδοσης, θεωρείται καλή πρακτική η τυποποίηση των υψών μητρών για όλα τα εργαλεία που λειτουργούν στον ίδιο τύπο, ώστε να ελαχιστοποιηθεί ο χρόνος ρύθμισης κατά τις αλλαγές.

- Λογαριασμός για τη λείανση: Λάβετε υπόψη ότι τα εξαρτήματα της μήτρας θα αιχμηροποιούνται με την πάροδο του χρόνου, γεγονός που μειώνει ελαφρώς το συνολικό ύψος της μήτρας. Η ρύθμιση του τύπου πρέπει να μπορεί να αντισταθμίσει αυτή την αλλαγή καθ' όλη τη διάρκεια ζωής του εργαλείου.

Κατασκευή και τοποθέτηση μήτρας: Ασφαλίζοντας το σύστημα για λειτουργία

Πέραν της διαστατικής συμβατότητας, η φυσική κατασκευή της μήτρας και η μέθοδος τοποθέτησής της είναι απαραίτητες για ασφαλή και σταθερή λειτουργία. Το σύνολο της μήτρας—που αποτελείται από τις άνω και κάτω πλάκες μήτρας—αποτελεί τη βάση για όλα τα εξαρτήματα του εργαλείου. Αυτές οι πλάκες πρέπει να είναι αρκετά άκαμπτες ώστε να αντέχουν τις τεράστιες δυνάμεις της διαμόρφωσης χωρίς παραμόρφωση, η οποία θα μπορούσε να οδηγήσει σε εκτροπή και ελαττώματα στο εξάρτημα.

Βασικά εξαρτήματα στην κατασκευή μήτρας περιλαμβάνουν:

- Σύνολα και πλάκες μήτρας: Αυτές είναι οι άνω και κάτω πλάκες που στηρίζουν τα μαχαίρια, τα περικόχλια του μήτρου και άλλα εξαρτήματα. Το υλικό και το πάχος τους είναι κρίσιμα για τη διατήρηση της δυσκαμψίας.

- Οδηγοί Καρφιών και Μανίκια: Αυτά τα στοιχεία εξασφαλίζουν ακριβή ευθυγράμμιση μεταξύ των άνω και κάτω μισών του μήτρου κατά τη λειτουργία. Απαιτείται κατάλληλη λίπανση και ταίριασμα για ομαλή κίνηση χωρίς φθορά.

- Πλάκες αποβολής: Αυτές οι πλάκες κρατούν το υλικό επίπεδο κατά τη διάρκεια της λειτουργίας και το απομακρύνουν από τα μαχαίρια καθώς η ολίσθηση του πιεστικού ανασύρεται.

- Δεσμώνοντα: Η μέθοδος που χρησιμοποιείται για τη στερέωση του μήτρου στο πιεστικό είναι κρίσιμη για την ασφάλεια. Σύμφωνα με MetalForming Magazine , τα T-μπουλόνια και τα περικόχλια είναι η προτιμώμενη και ευρέως διαδεδομένη μέθοδος για την ασφαλή στερέωση των μητρών στη βάση και την ολίσθηση του πιεστικού.

Οι καλύτερες πρακτικές για την κατασκευή και την εγκατάσταση μητρών είναι κρίσιμες για τη διασφάλιση τόσο της ποιότητας του εξαρτήματος όσο και της ασφάλειας του χειριστή. Μια καλά σχεδιασμένη μήτρα λαμβάνει υπόψη όλη τη διαδικασία παραγωγής, από τη ρύθμιση μέχρι τη συντήρηση. Αυτό περιλαμβάνει το σχεδιασμό εργαλείων και συσκευών που μπορούν να τοποθετηθούν μόνο σε μία κατεύθυνση για να αποφευχθούν λάθη, τη σαφή αναγραφή των απαιτήσεων για λίπανση και την υπόδειξη των διαστημάτων συντήρησης. Σύμφωνα με έναν οδηγό για καλύτερες πρακτικές σχεδιασμού μητρών , η κατανόηση της πρόθεσης του σχεδιασμού του εξαρτήματος είναι ζωτικής σημασίας για τη δημιουργία ενός εργαλείου που να είναι όχι μόνο ακριβές, αλλά και αποτελεσματικό και κατασκευάσιμο.

Συχνές Ερωτήσεις Σχετικά με τη Συμβατότητα Πρέσας και Μήτρας

-

1. Ποια είναι η διαφορά μεταξύ ύψους μήτρας και κλειστού ύψους;

Το ύψος κλεισίματος είναι μια προδιαγραφή του τύπου, η οποία αντιπροσωπεύει την απόσταση από τη βάση μέχρι το έμβολο στο κάτω σημείο της διαδρομής του. Το ύψος μήτρας είναι μια προδιαγραφή του εργαλείου, η οποία αντιπροσωπεύει το συνολικό του ύψος όταν είναι πλήρως κλειστό. Για να υπάρχει συμβατότητα, το ύψος μήτρας πρέπει να εμπίπτει στο εύρος ρύθμισης του ύψους κλεισίματος του τύπου.

-

2. Τι συμβαίνει αν η δύναμη του τύπου είναι πολύ χαμηλή για τη μήτρα;

Αν η δύναμη του τύπου είναι ανεπαρκής, δεν θα μπορεί να παρέχει την απαιτούμενη δύναμη για να κόψει ή να διαμορφώσει σωστά το υλικό. Αυτό μπορεί να οδηγήσει σε μη ολοκληρωμένες διαμορφώσεις, εξαρτήματα κακής ποιότητας και ακόμη και σε ακινησία του τύπου ή ζημιά λόγω υπερφόρτωσης.

-

3. Μπορεί μια μήτρα να χρησιμοποιηθεί σε διαφορετικούς τύπους;

Ναι, αλλά μόνο αν οι τύποι έχουν συμβατές προδιαγραφές. Το ύψος, το περίγραμμα και οι απαιτήσεις δύναμης της μήτρας πρέπει να συμφωνούν με τις δυνατότητες κάθε τύπου. Η τυποποίηση των υψών μητρών και η χρήση κοινών μεθόδων σύσφιξης μπορεί να διευκολύνει τη μεταφορά μητρών μεταξύ παρόμοιων μηχανών.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —