Γιατί η Σφυρηλάτηση Είναι Απαραίτητη για την Αντοχή των Εξαρτημάτων

Γιατί η Σφυρηλάτηση Είναι Απαραίτητη για την Αντοχή των Εξαρτημάτων

TL·DR

Η βελτίωση της αντοχής των εξαρτημάτων μέσω σφυρηλάτησης περιλαμβάνει το σχηματισμό μετάλλου χρησιμοποιώντας έντονες θλιπτικές δυνάμεις. Αυτή η διαδικασία βελτιώνει την εσωτερική δομή κόκκων του μετάλλου, την ευθυγραμμίζει για βέλτιστη αντοχή και εξαλείφει μικροσκοπικά ελαττώματα. Το αποτέλεσμα είναι ένα εξάρτημα με σημαντικά βελτιωμένη εφελκυστική αντοχή, αντοχή σε κρούση και αντοχή σε κόπωση, καθιστώντας το πολύ πιο ανθεκτικό και αξιόπιστο υπό φόρτιση σε σύγκριση με εξαρτήματα που κατασκευάζονται με μεθόδους όπως η διαμόρφωση ή η κατεργασία.

Η Επιστήμη της Σφυρηλάτησης: Πώς η Θλιπτική Δύναμη Δημιουργεί Ανωτέρα Αντοχή

Στην ουσία του, η διαμόρφωση με κοπή είναι μια διαδικασία παραγωγής που σχηματίζει μέταλλο μέσω τοπικών συμπιεστικών δυνάμεων, οι οποίες εφαρμόζονται με χτυπήματα ή πίεση. Σε αντίθεση με άλλες μεθόδους που τήκουν και ρίχνουν το μέταλλο (χύτευση) ή το αφαιρούν με κοπή (κατεργασία), η διαμόρφωση επεξεργάζεται το μέταλλο φυσικά ενώ βρίσκεται σε στερεή κατάσταση. Αυτή η πλαστική παραμόρφωση είναι το κλειδί για τη σημαντική βελτίωση των μηχανικών ιδιοτήτων ενός εξαρτήματος. Το πραγματικό πλεονέκτημα της διαμόρφωσης έγκειται σε αυτό που συμβαίνει σε μικροσκοπικό επίπεδο: τη βελτίωση και την ευθυγράμμιση της κοκκώδους δομής του μετάλλου.

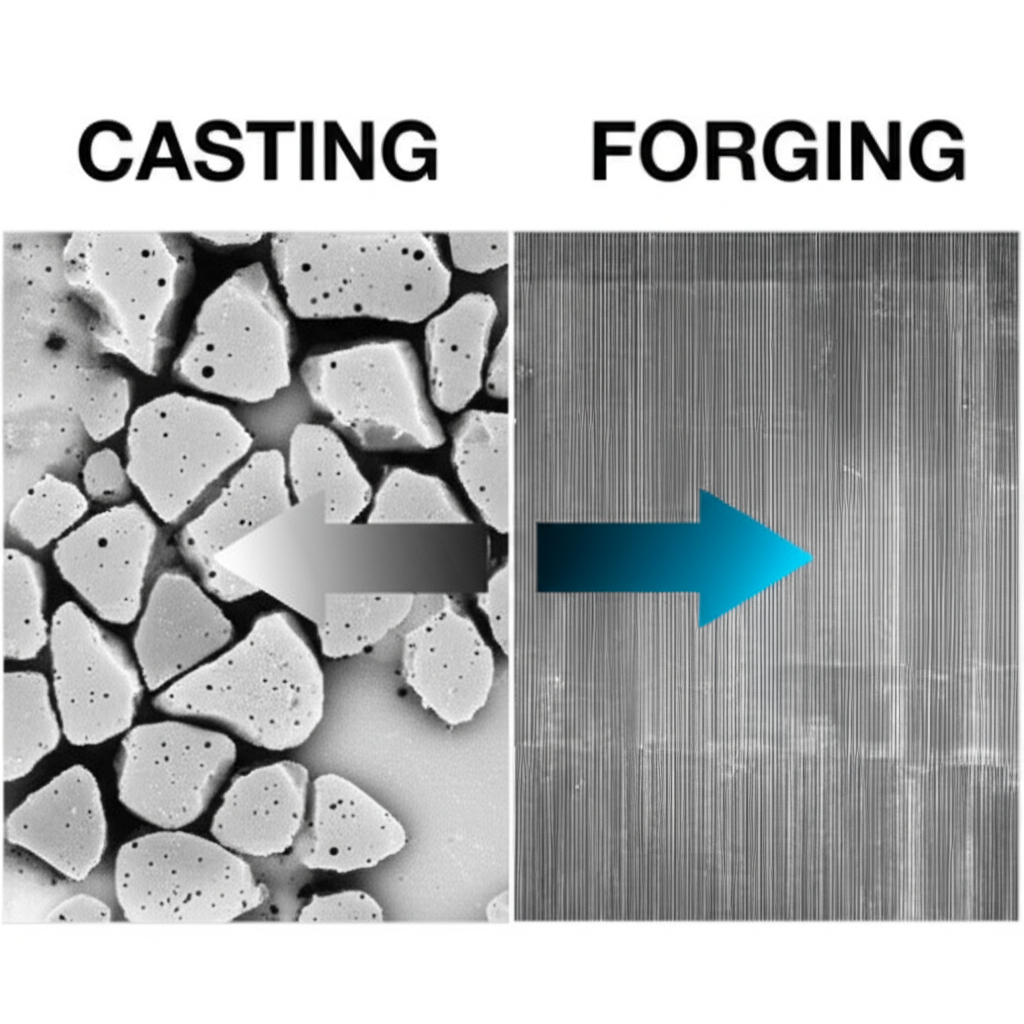

Κάθε κομμάτι μετάλλου αποτελείται από κρυσταλλικούς κόκκους. Σε πρωτογενή ή χυτή κατάσταση, αυτοί οι κόκκοι είναι συνήθως τυχαίοι και μη ομοιόμορφοι, γεγονός που μπορεί να δημιουργήσει αδύναμα σημεία. Η τεράστια πίεση που εφαρμόζεται κατά τη διαδικασία της διαμόρφωσης με κρούση αναγκάζει αυτούς τους κόκκους να ανακρυσταλλωθούν και να γίνουν μικρότεροι και πιο ομοιόμορφοι. Σύμφωνα με την επιστήμη των υλικών, οι λεπτότεροι κόκκοι οδηγούν σε βελτιωμένη αντοχή και σκληρότητα, επειδή υπάρχουν περισσότερα όρια κόκκων που εμποδίζουν την κίνηση των αποτομών—ελαττώματα στο κρυσταλλικό πλέγμα που οδηγούν σε αστοχία του υλικού. Όπως αναφέρουν οι ειδικοί στην παραγωγή στο Queen City Forging , αυτός ο καθορισμός των κόκκων αποτελεί βασικό παράγοντα για την ανωτέρα αντοχή των εξαρτημάτων που διαμορφώνονται με κρούση.

Επιπλέον, η διαδικασία της κοπής κατευθύνει εξυπνα τη ροή αυτών των εξειδικευμένων κόκκων να ακολουθούν το περίγραμμα του τελικού εξαρτήματος. Αυτό είναι γνωστό ως κατευθυντική αντοχή ή ροή κόκκων. Φανταστείτε τους κόκκους ως ίνες σε ένα κομμάτι ξύλο· μια σανίδα είναι πολύ πιο ανθεκτική κατά μήκος της φοράς του κόκκου απ' ό,τι ενάντια σε αυτήν. Με παρόμοιο τρόπο, η διαδικασία κοπής ευθυγραμμίζει τη ροή των κόκκων κατά μήκος των γραμμών της αναμενόμενης τάσης, καθιστώντας το εξάρτημα εξαιρετικά ανθεκτικό σε κόπωση και κρούση σε κρίσιμες κατευθύνσεις. Η διαδικασία επίσης φυσικά κλείνει και σφραγίζει εσωτερικά κενά, πορώδη στοιχεία και άλλες ελλείψεις που μπορεί να υπονομεύσουν την ακεραιότητα ενός εξαρτήματος, δημιουργώντας έτσι μια πυκνότερη και πιο ομοιόμορφη δομή υλικού.

Βασικά οφέλη ανθεκτικότητας των εξαρτημάτων από κοπή

Οι μεταλλουργικές μετασχηματίσεις που συμβαίνουν κατά τη διάρκεια της διαμόρφωσης μεταφράζονται απευθείας σε αισθητά οφέλη απόδοσης, καθιστώντας τα διαμορφωμένα εξαρτήματα την προτιμώμενη επιλογή για εφαρμογές υψηλής τάσης και κρίσιμης ασφάλειας. Αυτά τα πλεονεκτήματα συμβάλλουν σε μεγαλύτερη διάρκεια ζωής, αυξημένη αξιοπιστία και βελτιωμένη συνολική απόδοση.

Βελτιωμένη εφελκυστική και κρουστική αντοχή

Η διαμόρφωση παράγει εξαρτήματα με εξαιρετική εφελκυστική αντοχή—την ικανότητα να αντιστέκονται στο σπάσιμο. Η λεπτομερής, συνεχής κοκκώδης δομή είναι ελεύθερη από εσωτερικές ελαττώματα όπως η πορώδης δομή, η οποία μπορεί να πλήττει τα χυτά εξαρτήματα. Αυτή η δομική ακεραιότητα σημαίνει ότι τα διαμορφωμένα εξαρτήματα μπορούν να αντέξουν μεγαλύτερα φορτία και υψηλότερες τάσεις πριν από παραμόρφωση ή αστοχία. Αυτό είναι κρίσιμο για εξαρτήματα όπως οι εκκεντρόφοροι άξονες και οι διωστήριοι βραχίονες στην αυτοκινητοβιομηχανία, οι οποίοι πρέπει να αντέχουν συνεχείς και ακραίες δυνάμεις. Όπως αναφέρεται σε πολλές αναλύσεις του κλάδου, η διαδικασία δημιουργεί ισχυρότερο και πιο προβλέψιμο υλικό.

Ανωτερότητα στην Αντοχή σε Κόπωση

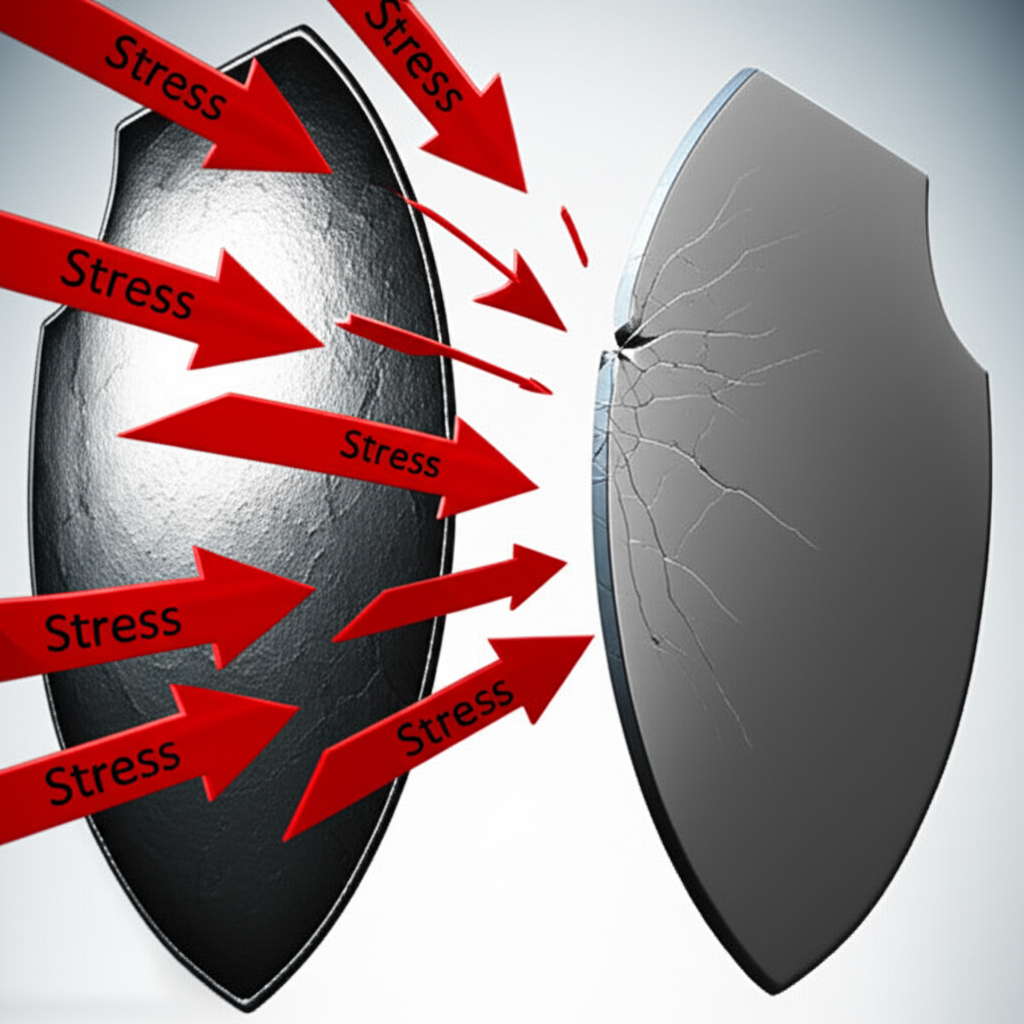

Πολλά εξαρτήματα αποτυγχάνουν όχι λόγω μίας μόνο υπερφόρτωσης, αλλά λόγω της συσσώρευσης τάσης σε εκατομμύρια κύκλους, ένα φαινόμενο γνωστό ως κόπωση μετάλλου. Η διαμόρφωση με κρούση παρέχει ισχυρή προστασία ενάντια σε αυτό. Η ευθυγραμμισμένη ροή κόκκων και η επιφάνεια χωρίς ελαττώματα εμποδίζουν τη δημιουργία και τη διάδοση μικροσκοπικών ρωγμών που οδηγούν σε αστοχία λόγω κόπωσης. Γι' αυτόν τον λόγο, κρίσιμα εξαρτήματα αεροδιαστημικών, όπως τα συστήματα προσγείωσης και οι πτερύγες των αεριοστροβίλων, διαμορφώνονται με κρούση· απαιτείται η μέγιστη δυνατή αξιοπιστία για μεγάλο χρονικό διάστημα λειτουργίας υπό κυκλική φόρτιση.

Βελτιωμένη αντοχή και αντίσταση στη φθορά

Η θραυσιμότητα είναι η ικανότητα ενός υλικού να απορροφά ενέργεια και να παραμορφώνεται χωρίς να σπάσει, κάτι που είναι απαραίτητο για εξαρτήματα που υπόκεινται σε αιφνίδιες κρούσεις ή σοκ. Η πυκνή, ομοιόμορφη δομή του σφυρήλατου μετάλλου παρέχει ανωτέρα αντοχή στις κρούσεις. Επιπλέον, η πλαστική παραμόρφωση που μπορεί να συμβεί κατά τη διάρκεια ορισμένων διεργασιών σφυρήλατης αυξάνει τη σκληρότητα της επιφάνειας, οδηγώντας σε καλύτερη αντοχή στη φθορά. Αυτό καθιστά τα σφυρήλατα εξαρτήματα ιδανικά για γρανάζια, ρουλεμάν και άλλα εξαρτήματα σε βαριά μηχανήματα, όπου η τριβή και η φθορά αποτελούν συνεχείς προκλήσεις.

Σφυρήλατα έναντι Χυτεύσεων: Μια Κρίσιμη Σύγκριση για τη Διάρκεια Ζωής των Εξαρτημάτων

Όταν επιλέγεται μια διαδικασία κατασκευής για ένα μεταλλικό εξάρτημα, η επιλογή συχνά ανάγεται στο αν θα χρησιμοποιηθεί σφυρήλατο ή χύτευση. Ενώ η χύτευση — ρίχνοντας τήγμα μέσα σε καλούπι — μπορεί να είναι αποτελεσματική για πολύπλοκα σχήματα, παράγει μια ουσιωδώς διαφορετική εσωτερική δομή που επηρεάζει την ανθεκτικότητα. Για εφαρμογές όπου η αντοχή και η διάρκεια ζωής είναι καθοριστικές, το σφυρήλατο προσφέρει ξεκάθαρο πλεονέκτημα.

Η βασική διαφορά έγκειται στη δομή των κόκκων. Ένα χυτό εξάρτημα έχει μια τυχαία, μη κατευθυνόμενη δομή κόκκων που δημιουργείται καθώς το μέταλλο ψύχεται και στερεοποιείται. Αυτή η διαδικασία μπορεί να παγιδεύει φυσαλίδες αερίου, δημιουργώντας πορώδη δομή, και μπορεί να οδηγήσει σε λιγότερο πυκνό και ασθενέστερο τελικό προϊόν. Αντίθετα, η διαμόρφωση με κρούση δημιουργεί μια λεπτομερή, ευθυγραμμισμένη ροή κόκκων που είναι πυκνή και ελεύθερη από τέτοια ελαττώματα. Η δομική ακεραιότητα αυτή καθιστά τα διαμορφωμένα εξαρτήματα σημαντικά ισχυρότερα και αξιόπιστα.

| Περιουσία | Σφυρηλατηρίου | ΧΥΤΗΡΙΟ |

|---|---|---|

| Δομή κόκκων | Λεπτομερής, ευθυγραμμισμένη και συνεχής ροή κόκκων. | Τυχαία, μη κατευθυνόμενη και ενδεχομένως πορώδης. |

| Αντοχή | Υψηλή εφελκυστική και αντοχή στην κόπωση λόγω της πυκνής δομής. | Χαμηλότερη αντοχή· ευάλωτη σε εσωτερικά ελαττώματα. |

| Δυνατότητα | Εξαιρετική αντίσταση σε κρούση, κόπωση και φθορά. | Πιο ψαθυρή και πρόθυμη σε αστοχία υπό υψηλή τάση. |

| Αξιοπιστία | Υψηλή, με συνεπείς ιδιότητες υλικού. | Μεταβλητή· η απόδοση μπορεί να επηρεαστεί από κρυφά ελαττώματα. |

Ενώ η διαμόρφωση με έγχυση μπορεί να προσφέρει χαμηλότερο αρχικό κόστος για ορισμένα πολύπλοκα σχέδια, η ανωτέρω απόδοση και η επεκταθείσα διάρκεια ζωής των διαμορφωμένων κομματιών οδηγεί συχνά σε χαμηλότερο συνολικό κόστος ιδιοκτησίας. Η βελτιωμένη ανθεκτικότητα σημαίνει λιγότερες αντικαταστάσεις, λιγότερες διακοπές λειτουργίας και μεγαλύτερη ασφάλεια, καθιστώντας τη διαμόρφωση την πιο οικονομικά αποδοτική επιλογή για κρίσιμες εφαρμογές μακροπρόθεσμα.

Συνηθισμένες Διεργασίες Διαμόρφωσης και Οι Εφαρμογές Τους

Ο όρος «διαμόρφωση» περιλαμβάνει αρκετές διακριτές τεχνικές, από τις οποίες η καθεμία είναι κατάλληλη για διαφορετικά μεγέθη, σχήματα εξαρτημάτων και όγκους παραγωγής. Η κατανόηση αυτών των διεργασιών βοηθά στην επιλογή της βέλτιστης μεθόδου για τη μεγιστοποίηση της ανθεκτικότητας σε μια συγκεκριμένη εφαρμογή.

Διαμόρφωση με ανοιχτά μήτρα: Αυτή η διαδικασία περιλαμβάνει τη διαμόρφωση ενός τεμαχίου ανάμεσα σε δύο επίπεδα ή απλά μήτρες που δεν περικλείουν πλήρως το μέταλλο. Το υλικό χτυπιέται με σφυρί ή πιέζεται, και το εξάρτημα χειρίζεται μεταξύ των χτύπων για να επιτευχθεί το επιθυμητό σχήμα. Η ελεύθερη διαμόρφωση είναι εξαιρετικά ευέλικτη και ιδανική για μεγάλα εξαρτήματα όπως βιομηχανικοί άξονες και δακτύλιοι ή για παραγωγή προσαρμοσμένων εξαρτημάτων σε μικρές παρτίδες.

Διαμόρφωση με κλειστά μήτρα: Επίσης γνωστή ως ελαστική διέλαση, αυτή η μέθοδος χρησιμοποιεί δύο μήτρες που περιέχουν ακριβή εντύπωση του τελικού εξαρτήματος. Ένα θερμαινόμενο μεταλλικό αγώγιμο τοποθετείται στην κάτω μήτρα, και η πάνω μήτρα πιέζεται προς τα κάτω, προκαλώντας το μέταλλο να ρέει και να γεμίζει τα κοιλώματα των μητρών. Αυτή η διαδικασία είναι εξαιρετική για τη μαζική παραγωγή πολύπλοκων, υψηλής αντοχής εξαρτημάτων με αυστηρές ανοχές, όπως αυτά που χρησιμοποιούνται στις αυτοκινητοβιομηχανία και αεροδιαστημική βιομηχανία. Για ανθεκτικά και αξιόπιστα αυτοκινητιστικά εξαρτήματα, οι εξειδικευμένες υπηρεσίες είναι κρίσιμες. Για παράδειγμα, κάποιες εταιρείες επικεντρώνονται στην υψηλής ποιότητας, πιστοποιημένη θερμή διέλαση για την αυτοκινητοβιομηχανία, αναλαμβάνοντας όλα όσα αφορούν από την πρωτοτυποποίηση μέχρι τη μαζική παραγωγή. Για όσους ενδιαφέρονται, Η Shaoyi Metal Technology προσφέρει προηγμένες λύσεις διέλασης με εσωτερική κατασκευή μητρών για εξασφάλιση ακρίβειας και αποδοτικότητας.

Συνεχής Κυλιόμενη Διαμόρφωση Δακτυλίου: Αυτή η ειδικευμένη διαδικασία χρησιμοποιείται για τη δημιουργία ισχυρών, αδιάρραγων δακτυλίων. Ξεκινά με ένα προ-σχήμα σε μορφή ντόνατ που θερμαίνεται και στη συνέχεια περιστρέφεται ενώ εφαρμόζεται πίεση, με αποτέλεσμα τη διαστολή του δακτυλίου στην επιθυμητή διάμετρο και πάχος τοιχώματος. Αυτή η μέθοδος παράγει συνεχή ροή κόκκων, καθιστώντας την ιδανική για υψηλής απόδοσης μίζες, γρανάζια και φλάντζες που χρησιμοποιούνται σε απαιτητικά περιβάλλοντα.

Συχνές Ερωτήσεις

1. Τι κάνει η σφυρηλάτηση για να βελτιώσει ένα μέταλλο;

Η διαμόρφωση βελτιώνει ένα μέταλλο ρινίζοντας τη δομή των κόκκων του σε μικροσκοπικό επίπεδο. Η διαδικασία χρησιμοποιεί συμπιεστική δύναμη για να μειώσει το μέγεθος των κόκκων, να ευθυγραμμίσει τη ροή των κόκκων με το σχήμα του εξαρτήματος και να εξαλείψει εσωτερικά ελαττώματα όπως η πορώδης δομή. Το αποτέλεσμα είναι ένα πυκνότερο, ισχυρότερο και ανθεκτικότερο υλικό με βελτιωμένη αντοχή στην κόπωση και τις κρούσεις.

2. Κάνει η διαμόρφωση το μέταλλο ισχυρότερο;

Ναι, η διαμόρφωση με κρούση ενισχύει σημαντικά το μέταλλο. Η διαδικασία σχηματισμού του μετάλλου υπό υψηλή πίεση βελτιώνει την κρυσταλλική δομή του και το καθιστά πυκνότερο, με αποτέλεσμα ανωτέρα εφελκυστική αντοχή σε σύγκριση με χυτά ή κατεργασμένα προϊόντα. Η ευθυγραμμισμένη ροή των κόκκων παρέχει επίσης κατευθυνόμενη αντοχή, καθιστώντας το εξάρτημα εξαιρετικά ανθεκτικό σε περιοχές υψηλής τάσης.

3. Πώς η διαμόρφωση με κρούση βελτιώνει τις μηχανικές ιδιότητες;

Η διαμόρφωση με κρούση βελτιώνει τις μηχανικές ιδιότητες μέσω ελεγχόμενης πλαστικής παραμόρφωσης. Αυτή η διαδικασία βελτιώνει την κρυσταλλική δομή, αυξάνοντας την αντοχή, την ολκιμότητα και την ελαστικότητα. Δημιουργεί επίσης συνεχή ροή κόκκων που ακολουθεί τα περιγράμματα του εξαρτήματος, βελτιώνοντας ριζικά την αντοχή στην κόπωση και την ικανότητα αντοχής σε επαναλαμβανόμενα φορτία χωρίς αστοχία.

4. Ποιοί είναι οι 4 τύποι ελαστικής παραγωγής;

Ενώ υπάρχουν πολλές παραλλαγές, τέσσερα κοινά είδη διαμόρφωσης είναι η διαμόρφωση με έγχυση (ή διαμόρφωση σε κλειστό καλούπι), η διαμόρφωση σε ανοικτό καλούπι, η ψυχρή διαμόρφωση και η διαμόρφωση ασυγκόλλητου ελασμένου δακτυλίου. Κάθε μέθοδος είναι κατάλληλη για διαφορετικές εφαρμογές, μεγέθη εξαρτημάτων και όγκους παραγωγής, από μεγάλα εξαρτήματα κατασκευής επί παραγγελία έως εξαρτήματα υψηλής ακριβείας με μεγάλο όγκο παραγωγής.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —