Πώς Επηρεάζουν οι Ελαστικοί Βραχίονες Ελέγχου Από Σφυρηλατημένο Χάλυβα την Κατανάλωση Καυσίμου

TL·DR

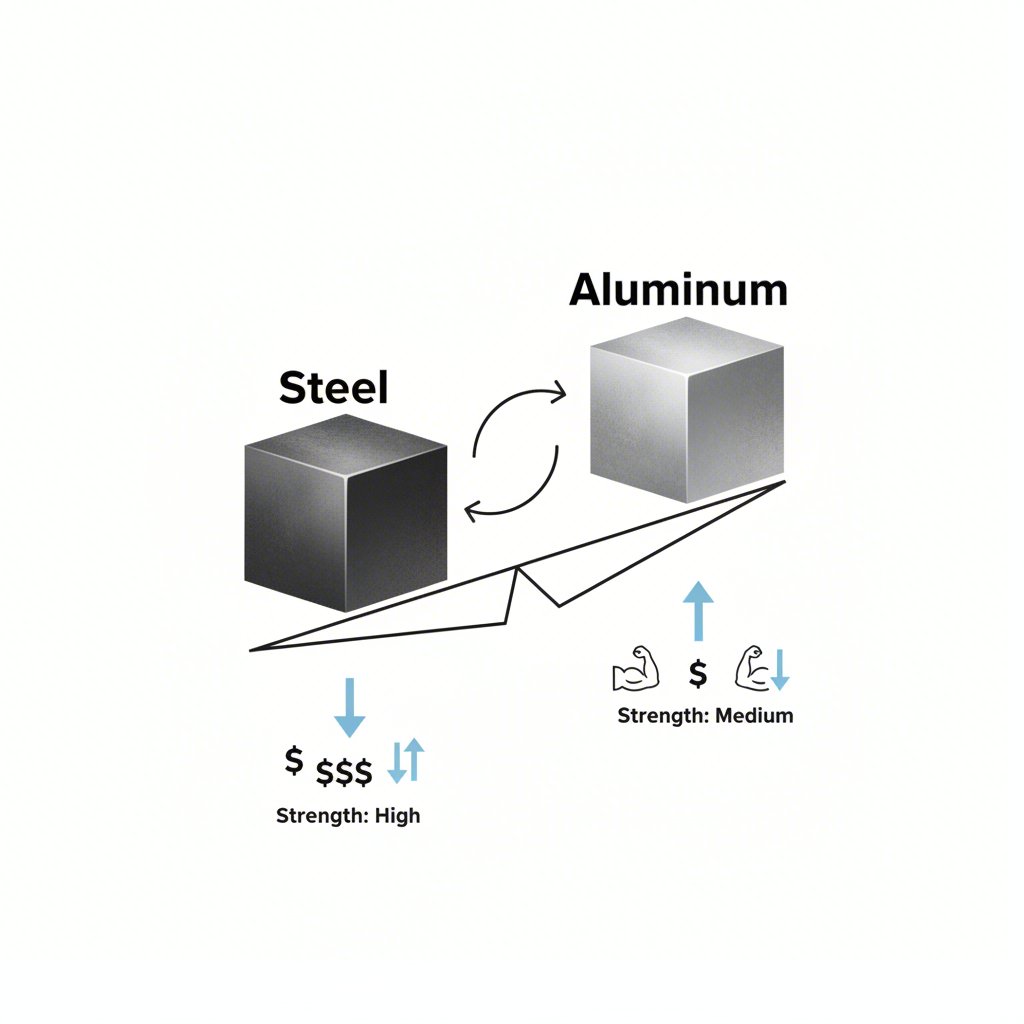

Τα ελαστικά έλεγχου από χαλυβδοφύλλο συνήθως έχουν αρνητική επίδραση στην κατανάλωση καυσίμου, επειδή είναι βαρύτερα σε σύγκριση με εναλλακτικά υλικά όπως το χυτό αλουμίνιο. Η μείωση του συνολικού βάρους ενός οχήματος αποτελεί βασική στρατηγική για τη βελτίωση της απόδοσης σε μίλια ανά γαλόνι (MPG), καθιστώντας τα ελαφρύτερα εξαρτήματα σημαντικό παράγοντα. Η επιλογή μεταξύ χάλυβα και αλουμινίου περιλαμβάνει μια άμεση ανταλλαγή: ο χάλυβας προσφέρει χαμηλότερο κόστος και υψηλή αντοχή, ενώ το αλουμίνιο προσφέρει σημαντική ελαφρύνση για καλύτερη οικονομία καυσίμου και χειρισμό, αλλά σε υψηλότερη τιμή.

Η Βασική Αρχή: Πώς Επηρεάζει το Βάρος του Οχήματος την Κατανάλωση Καυσίμου

Στο επίκεντρο της συζήτησης για τα ελαστικά ελέγχου και την οικονομία καυσίμου βρίσκεται μια θεμελιώδης έννοια της αυτοκινητοβιομηχανίας: η ελαφρύνση. Αυτή η στρατηγική περιλαμβάνει τη μείωση της συνολικής μάζας του οχήματος για να μειωθεί η ενέργεια που απαιτείται για την επιτάχυνση και τη διατήρηση της ταχύτητας, κάτι που μεταφράζεται άμεσα σε καλύτερη οικονομία καυσίμου. Σύμφωνα με τη Ένωση Ανησυχούντων Επιστημόνων , αυτή η αρχή αποτελεί βασικό στοιχείο για την επίτευξη των σύγχρονων προτύπων απόδοσης. Η κλασική φυσική διατάζει ότι λιγότερη μάζα απαιτεί λιγότερη δύναμη για να κινηθεί, με αποτέλεσμα λιγότερες εκπομπές αερίων του θερμοκηπίου και περισσότερα μίλια ανά γαλόνι.

Η αρχή αυτή εφαρμόζεται απευθείας σε κάθε εξάρτημα, συμπεριλαμβανομένων εκείνων του συστήματος ανάρτησης. Οι μοχλοί ελέγχου, οι οποίοι συνδέουν το πλαίσιο του οχήματος με τον κεντρικό άξονα του τροχού, αποτελούν κρίσιμο μέρος αυτού που είναι γνωστό ως «μη ελαστικά στηριζόμενη μάζα». Αυτό αναφέρεται στο βάρος όλων των εξαρτημάτων που δεν υποστηρίζονται από τα ελατήρια της ανάρτησης (ελαστικά, τροχοί, φρένα και μοχλοί ελέγχου). Η μείωση της μη ελαστικά στηριζόμενης μάζας είναι ιδιαίτερα ευεργετική, καθώς όχι μόνο συμβάλλει στη μείωση του συνολικού βάρους, αλλά βελτιώνει επίσης τη διευθετικότητα και την ποιότητα οδήγησης. Ελαφρύτερα εξαρτήματα επιτρέπουν στην ανάρτηση να αντιδρά γρηγορότερα σε ατέλειες του δρόμου, διατηρώντας τα ελαστικά σε καλύτερη επαφή με την επιφάνεια για βελτιωμένη σταθερότητα και ελκτικότητα.

Ενώ παράγοντες όπως η αεροδυναμική και η τεχνολογία του κινητήρα διαδραματίζουν σημαντικό ρόλο, το βάρος των εξαρτημάτων αποτελεί έναν αισθητό παράγοντα που μπορούν να επηρεάσουν τόσο οι μηχανικοί όσο και οι ιδιοκτήτες αυτοκινήτων. Για κάθε 100 κιλά βάρους που αφαιρούνται από ένα όχημα, οι ειδικοί εκτιμούν μια πιθανή βελτίωση 3-5% στην κατανάλωση καυσίμου. Ως εκ τούτου, κατά την επιλογή ανταλλακτικών εξαρτημάτων όπως των μοχλών ελέγχου, το υλικό και το αντίστοιχο βάρος του γίνονται κρίσιμα στοιχεία για όλους όσους επιθυμούν να βελτιώσουν την απόδοση και το κόστος λειτουργίας του οχήματός τους.

Έλαστρα Ελέγχου Από Χαλυβδόφυλλο vs. Αλουμίνιο: Μια Λεπτομερής Σύγκριση

Κατά την αξιολόγηση των μοχλών ελέγχου, τα δύο πιο συνηθισμένα υλικά που θα συναντήσετε είναι ο χαλυβδόλωστος και το χυτό αλουμίνιο, το καθένα με ένα ξεχωριστό σύνολο χαρακτηριστικών. Η επιλογή μεταξύ τους συχνά ανάγεται στην επίτευξη ισορροπίας μεταξύ κόστους, αντοχής και στόχων απόδοσης, ειδικά όσον αφορά την καύσιμη απόδοση. Ο χαλυβδόλωστος έχει μακράν αποτελέσει την παραδοσιακή επιλογή για πολλούς κατασκευαστές λόγω της αντοχής του και του χαμηλού κόστους παραγωγής, καθιστώντας τον μια αξιόπιστη και οικονομική επιλογή. Ωστόσο, το κύριο μειονέκτημά του είναι το βάρος του.

Αντίθετα, οι μοχλοί ελέγχου από αλουμίνιο έχουν γίνει ολοένα και πιο δημοφιλείς, ιδιαίτερα σε οχήματα υψηλής απόδοσης και σε νεότερα οχήματα όπου η απόδοση έχει προτεραιότητα. Όπως αναφέρεται σε μια σύγκριση από την Metrix Premium Parts , το αλουμίνιο είναι σημαντικά ελαφρύτερο από το χάλυβα. Η μείωση αυτής της μάζας μειώνει την ακαθάριστη μάζα του οχήματος, με αποτέλεσμα βελτιωμένη ανταπόκριση της ανάρτησης, καλύτερο χειρισμό και, πιο σημαντικά, βελτιωμένη κατανάλωση καυσίμου. Το αλουμίνιο διαθέτει επίσης φυσική αντίσταση στη διάβρωση, που αποτελεί σημαντικό πλεονέκτημα σε σχέση με το χάλυβα, ο οποίος μπορεί να είναι ευάλωτος στη σκουριά σε υγρά κλίματα, εκτός αν έχει κατάλληλη επίστρωση.

Ωστόσο, αυτά τα πλεονεκτήματα έχουν και κόστος. Το αλουμίνιο είναι γενικά πιο ακριβό από το χάλυβα, τόσο ως προς το κόστος της πρώτης ύλης όσο και ως προς την κατασκευή. Ενώ ο χάλυβας είναι γνωστός για την ανθεκτικότητά του και την ικανότητά του να αντέχει σε σοβαρές συγκρούσεις, καθιστώντας τον κατάλληλο για φορτηγά και εφαρμογές υψηλής αντοχής, το αλουμίνιο μπορεί να είναι πιο ευάλωτο σε ζημιές υπό ακραίες πιέσεις. Η επιλογή εξαρτάται τελικά από τις συγκεκριμένες ανάγκες σας: χάλυβας για οικονομική απόδοση και απόλυτη αντοχή, και αλουμίνιο για ελαφρύτητα, απόδοση και βελτίωση της αποδοτικότητας.

Για να απλοποιηθεί η διαδικασία λήψης αποφάσεων, παρακάτω παρουσιάζεται άμεση σύγκριση των βασικών χαρακτηριστικών κάθε υλικού:

| Χαρακτηριστικό | Διαμορφωμένος Χάλυβας | Αποχρωμένος άλυσος |

|---|---|---|

| Βάρος | Πιο βαρύ, γεγονός που μπορεί να επηρεάσει αρνητικά την κατανάλωση καυσίμου. | Σημαντικά ελαφρύτερο, βελτιώνοντας την οικονομία καυσίμου και τη διαχείριση. |

| Κόστος | Γενικά λιγότερο ακριβό και πιο οικονομικά αποδοτικό. | Υψηλότερο κόστος υλικών και παραγωγής. |

| Δυνατότητα και αντοχή | Πολύ ισχυρό και ανθεκτικό, κατάλληλο για εντατική χρήση. | Ισχυρό, αλλά μπορεί να είναι πιο ευάλωτο σε ζημιές από ακραίες συγκρούσεις. |

| Αντοχή στη διάβρωση | Ευάλωτο στη σκουριά αν οι προστατευτικές επικαλύψεις υποστούν βλάβη. | Φυσικά ανθεκτικό στη διάβρωση. |

| Επίδραση στη Διαχείριση | Μεγαλύτερο βάρος μπορεί να οδηγήσει σε λιγότερο αποτελεσματική διαχείριση. | Η μείωση της αεριζόμενης μάζας βελτιώνει την πρόσφυση και τη σταθερότητα στις στροφές. |

Πέρα από το Υλικό: Ο Ρόλος της Παραγωγής στην Απόδοση

Ενώ η επιλογή μεταξύ χάλυβα και αλουμινίου είναι κρίσιμη, η διαδικασία παραγωγής — όπως η διαμόρφωση, η διαμόρφωση με έγχυση ή η σφυρηλάτηση — προσθέτει ένα επιπλέον επίπεδο πολυπλοκότητας και έχει σημαντική επίδραση στην τελική απόδοση ενός μοχλού ελέγχου. Η κατανόηση αυτών των μεθόδων είναι κλειδί για να εκτιμηθούν οι μηχανικές επιλογές που κάνουν οι κατασκευαστές αυτοκινήτων και εξαρτημάτων. Κάθε τεχνική προσδίδει διαφορετικές ιδιότητες στο τελικό προϊόν, επηρεάζοντας όλα, από το λόγο αντοχής-προς-βάρος μέχρι το κόστος.

Οι πιο συνηθισμένες μέθοδοι περιλαμβάνουν:

- Σφράγιση: Αυτή η διαδικασία περιλαμβάνει τη διαμόρφωση ελασμάτων μετάλλου χρησιμοποιώντας ένα καλούπι. Οι μοχλοί ελέγχου από διαμορφωμένο χάλυβα είναι οικονομικοί στην παραγωγή σε μεγάλες ποσότητες, γι’ αυτό και είναι συνηθισμένοι σε πολλά επιβατικά οχήματα. Ενώ παραδοσιακά συνδέονται με μεγαλύτερο βάρος, οι σύγχρονες εξελίξεις στα κράματα υψηλής αντοχής έχουν επιτρέψει την παραγωγή ελαφρύτερων και πιο ανθεκτικών διαμορφωμένων εξαρτημάτων από ποτέ.

- Καταχύση: Σε αυτήν τη μέθοδο, το λειωμένο μέταλλο (όπως αλουμίνιο ή σίδηρος) χύνεται σε καλούπι. Η χύτευση επιτρέπει πιο πολύπλοκα σχήματα, τα οποία μπορούν να βελτιστοποιηθούν ως προς την αντοχή, ελαχιστοποιώντας τη χρήση υλικού και το βάρος. Τα ελαφριά στοιχεία αλουμινίου με χύτευση αποτελούν μια δημοφιλή επιλογή.

- Καταδεξία: Η έλαση περιλαμβάνει το σχηματισμό μετάλλου με τη χρήση τοπικών θλιπτικών δυνάμεων. Αυτή η διαδικασία ευθυγραμμίζει την εσωτερική δομή κόκκων του μετάλλου, παράγοντας εξαρτήματα με ανωτέρα αντοχή και αντίσταση στην κόπωση σε σύγκριση με εκείνα που είναι διαμορφωμένα με κοπή ή χύτευση. Τα ελασμένα στοιχεία αλουμινίου συναντώνται συχνά σε οχήματα υψηλών επιδόσεων, όπου η αντοχή και το ελαφρύ βάρος είναι καθοριστικά.

Ενδιαφέροντα, ενώ το διαμορφωμένο χάλυβα συχνά θεωρείται η βαρύτερη επιλογή, παραμένει ένα βασικό στοιχείο στις σύγχρονες στρατηγικές ελαφρύνσεως. Οι αυτοκινητοβιομηχανίες βρίσκονται υπό συνεχή πίεση να ανταποκρίνονται σε αυστηρότερους κανονισμούς εκπομπών, και οι προηγμένες τεχνικές διαμόρφωσης με χρήση υψηλής αντοχής χάλυβα με χαμηλή κραμάτωση (HSLA) τους επιτρέπουν να δημιουργούν εξαρτήματα που είναι τόσο ανθεκτικά όσο και απρόσμενα ελαφριά, διατηρώντας ταυτόχρονα τον έλεγχο του κόστους. Για τους κατασκευαστές αυτοκινήτων, η επίτευξη αυτής της ισορροπίας μεταξύ ακρίβειας, ποιότητας και οικονομικότητας είναι κρίσιμη. Εταιρείες που εξειδικεύονται σε αυτόν τον τομέα, όπως Shaoyi (Ningbo) Metal Technology Co., Ltd. , παρέχουν τις προηγμένες λύσεις διαμόρφωσης μετάλλου που απαιτούνται για την παραγωγή αυτών των πολύπλοκων, υψηλής απόδοσης εξαρτημάτων, από τα αρχικά πρωτότυπα μέχρι την πλήρη μαζική παραγωγή.

Κατά βάση, η απόδοση ενός εξαρτήματος είναι συνδυασμός του υλικού του και του τρόπου με τον οποίο δημιουργήθηκε. Ένα εξάρτημα από σφυρηλατημένο αλουμίνιο θα έχει διαφορετικές ιδιότητες από ένα από χυτό αλουμίνιο, όπως ακριβώς ένα σύγχρονο εξάρτημα από χαλυβδόφυλλο υψηλής αντοχής που έχει διαμορφωθεί με κοπή μπορεί να υπερτερεί σε απόδοση σε σχέση με ένα παλαιότερο, απλούστερο σχέδιο. Κατά την επιλογή ανταλλακτικών, είναι χρήσιμο να ληφθούν υπόψη και οι δύο παράγοντες, ώστε να διασφαλιστεί ότι θα ληφθούν οι επιθυμητές χαρακτηριστικές απόδοσης.

Συχνές Ερωτήσεις

1. Ποιο είναι το καλύτερο υλικό για τους βραχίονες ελέγχου;

Δεν υπάρχει ένα μοναδικό «καλύτερο» υλικό, καθώς η ιδανική επιλογή εξαρτάται από τις προτεραιότητές σας. Εάν αναζητάτε μέγιστη απόδοση, βελτιωμένο χειρισμό και καλύτερη κατανάλωση καυσίμου, το ελαφρύ χυτό αλουμίνιο συχνά αποτελεί την προτιμώμενη επιλογή, όπως αναφέρεται σε οδηγούς από λιανοπωλητές όπως ο Perform-Ex Auto . Ωστόσο, αν οι κύριες σας ανησυχίες αφορούν την ανθεκτικότητα, το αρχικό κόστος και την αντοχή για εφαρμογές υψηλής φόρτισης, το χαλυβδόφυλλο που έχει διαμορφωθεί με κοπή ή το χυτό χάλυβα παραμένει εξαιρετική και αξιόπιστη επιλογή.

2. Ποια είναι η διαφορά μεταξύ των εμφυτευμάτων και των σφυρηλατημένων βραχιόνων ελέγχου;

Η κύρια διαφορά έγκειται στη διαδικασία κατασκευής και στην προκύπτουσα αντοχή. Τα εμφυτευόμενα μοχλά ελέγχου κατασκευάζονται με τη διαμόρφωση ενός φύλλου χάλυβα στο επιθυμητό σχήμα, μια οικονομική μέθοδο για τη μαζική παραγωγή. Τα σφυρηλατημένα μοχλά ελέγχου δημιουργούνται με τη θέρμανση του μετάλλου και τη συμπίεσή του σε καλούπι. Η διαδικασία σφυρηλάτησης ευθυγραμμίζει την εσωτερική δομή του μετάλλου με το σχήμα του εξαρτήματος, δημιουργώντας ένα εξάρτημα που είναι σημαντικά ισχυρότερο και ανθεκτικότερο στην κόπωση από ένα εμφυτευόμενο ή ακόμη και ένα χυτό εξάρτημα.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —