Μορφοποίηση ή Χύτευση: Αντοχή ή Πολυπλοκότητα για Εξαρτήματα Αυτοκινήτων;

TL·DR

Όταν πρέπει να επιλεχθεί μεταξύ σφυρηλασίας και χύτευσης για αυτοκινητοβιομηχανικά εξαρτήματα, η απόφαση βασίζεται σε έναν συμβιβασμό μεταξύ αντοχής και πολυπλοκότητας σχεδίασης. Η σφυρηλασία παράγει μηχανικά ισχυρότερα και πιο ανθεκτικά εξαρτήματα, ιδανικά για εφαρμογές υψηλής τάσης όπως στροφαλοφόροι άξονες και ράβδοι σύνδεσης, διαμορφώνοντας στερεό μέταλλο υπό τεράστια πίεση. Αντίθετα, η χύτευση περιλαμβάνει τη ρίψη τήγματος μετάλλου σε καλούπι, μια διαδικασία που είναι πιο οικονομική για τη δημιουργία περίπλοκων και σύνθετων σχημάτων, όπως τα μπλοκ κινητήρα και τα κιβώτια ταχυτήτων.

Κατανόηση των βασικών: Τι είναι η σφυρηλασία και η χύτευση;

Για να κατανοήσει κανείς τη σύγκριση μεταξύ διαμόρφωσης με κρούση (forging) και χύτευσης, είναι απαραίτητο να κατανοήσει τις βασικές αρχές κάθε διαδικασίας παραγωγής. Αν και και οι δύο μέθοδοι διαμορφώνουν το μέταλλο, οι προσεγγίσεις τους είναι θεμελιωδώς διαφορετικές, με αποτέλεσμα διαφορετικές ιδιότητες υλικού και εφαρμογές στον αυτοκινητιστικό κόσμο. Επηρεάζουν το σχήμα του μετάλλου σε εσωτερικό επίπεδο, με αποτέλεσμα σημαντικές δομικές αλλαγές.

Η χύτευση είναι μια διαδικασία κατά την οποία το μέταλλο θερμαίνεται μέχρι να γίνει υγρό. Το υγρό αυτό μέταλλο ρίχνεται σε ένα καλούπι ή μήτρα προσαρμοσμένου σχήματος και αφήνεται να ψυχθεί και να στερεοποιηθεί. Μετά την ψύξη, το νέο μεταλλικό εξάρτημα παίρνει το σχήμα της κοιλότητας του καλουπιού. Όπως αναφέρει η Reliance Foundry , αυτή η μέθοδος είναι εξαιρετικά ευέλικτη, με τη δυνατότητα παραγωγής μεγάλων και πολύ περίπλοκων εξαρτημάτων που θα ήταν δύσκολο ή αδύνατο να κατασκευαστούν με άλλο τρόπο. Συνηθισμένες τεχνικές περιλαμβάνουν την χύτευση σε άμμο, την χύτευση σε μήτρα και την ακριβή χύτευση, καθεμία κατάλληλη για διαφορετικούς βαθμούς πολυπλοκότητας και όγκους παραγωγής.

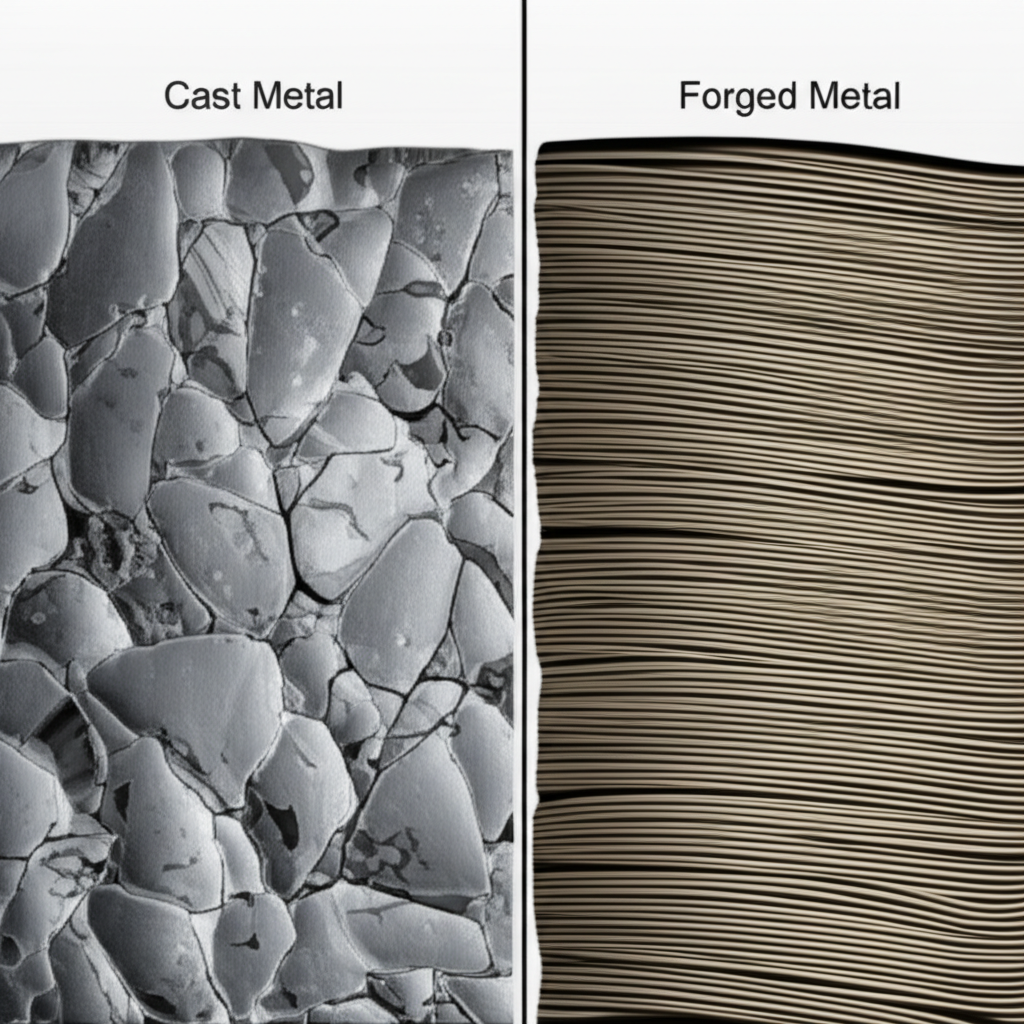

Η διαμόρφωση, σε αντίθεση, εργάζεται με το μέταλλο σε στερεή κατάσταση. Η διαδικασία περιλαμβάνει την εφαρμογή τεράστιας θερμικής και μηχανικής ενέργειας —μέσω χτυπημάτων, πίεσης ή έλασης— σε ένα κομμάτι μετάλλου, γνωστό ως βαρύλιο ή μπιλιγκ, προκειμένου να το παραμορφώσει και να το διαμορφώσει. Η έντονη αυτή πίεση βελτιώνει την εσωτερική δομή του κόκκου του μετάλλου, ευθυγραμμίζοντάς την με το σχήμα του εξαρτήματος. Η ευθυγράμμιση αυτή, όπως εξηγείται από VPIC Group , είναι αυτή που προσδίδει στα διαμορφωμένα εξαρτήματα την εξαιρετική τους αντοχή και αντίσταση στην κόπωση, καθιστώντας τη διαμόρφωση μία από τις παλαιότερες και πιο αξιόπιστες τεχνικές επεξεργασίας μετάλλων.

Βασικές Διαφορές: Σύγκριση Απέναντι

Η επιλογή μεταξύ διαμόρφωσης και χύτευσης για αυτοκινητιστικά εξαρτήματα επηρεάζει άμεσα την απόδοση, το κόστος και τις δυνατότητες σχεδίασης. Κάθε διαδικασία προσφέρει ένα μοναδικό σύνολο πλεονεκτημάτων και περιορισμών σε αρκετούς κρίσιμους παράγοντες. Η κατανόηση αυτών των διαφορών είναι καθοριστικής σημασίας για την επιλογή της βέλτιστης μεθόδου για ένα συγκεκριμένο εξάρτημα.

Αντοχή και αντοχή: Αυτός είναι ο πιο σημαντικός διαχωριστικός παράγοντας. Η διαμόρφωση με κατασκευή είναι ξεκάθαρα νικητής όσον αφορά την αντοχή. Η διαδικασία της μηχανικής παραμόρφωσης του μετάλλου βελτιώνει την κρυσταλλική του δομή και εξαλείφει τυχόν εσωτερικές κοιλότητες ή πορώδεις περιοχές. Το αποτέλεσμα είναι εξαρτήματα που είναι σημαντικά ισχυρότερα, ανθεκτικότερα και πιο ανθεκτικά στην επίδραση και την κόπωση σε σύγκριση με τα αντίστοιχα εξαρτήματα από χύτευση. Κατασκευή φρεγάτων σημειώνει ότι το χαλύβδινο υλικό με κατασκευή μπορεί να είναι έως 26% ισχυρότερο από το χαλύβδινο υλικό με χύτευση. Από την άλλη πλευρά, η χύτευση μπορεί μερικές φορές να εισάγει ελαττώματα, όπως πορώδεις περιοχές (παγιδευμένες φυσαλίδες αέρα), καθώς το τηγμένο μέταλλο ψύχεται, γεγονός που μπορεί να δημιουργήσει σημεία αδυναμίας και να μειώσει τη συνολική δομική ακεραιότητα.

Πολυπλοκότητα και λεπτομέρεια σχεδίασης: Η χύτευση έχει πλεονέκτημα όσον αφορά τα περίπλοκα σχέδια. Επειδή η διαδικασία ξεκινά με υγρό μέταλλο, μπορεί να γεμίσει περίπλοκα καλούπια και να δημιουργήσει εξαρτήματα με εξειδικευμένες εσωτερικές διαδρομές, λεπτά τοιχώματα και λεπτομερείς χαρακτηριστικές. Αυτό την καθιστά ιδανική για εξαρτήματα όπως τα μπλοκ κινητήρα και οι κεφαλές κυλίνδρων. Η σφυρηλάτηση είναι πιο περιορισμένη προς αυτή την κατεύθυνση· η τεράστια πίεση που απαιτείται καθιστά δύσκολη και ακριβή τη δημιουργία εξαιρετικά περίπλοκων σχημάτων, ειδικά όσον αφορά εκείνα με περίπλοκες εσωτερικές γεωμετρίες.

Ακεραιότητα και ποιότητα υλικού: Τα σφυρήλατα εξαρτήματα έχουν γενικά πιο προβλέψιμη και ομοιόμορφη δομή υλικού. Η διεύθυνση των κόκκων ακολουθεί το περίγραμμα του εξαρτήματος, βελτιώνοντας έτσι τις μηχανικές του ιδιότητες. Τα χυτευμένα εξαρτήματα, παρόλο που είναι κατάλληλα για πολλές εφαρμογές, έχουν πιο τυχαία δομή κόκκων και μπορεί να είναι ευάλωτα σε ελαττώματα όπως συρρίκνωση, ρωγμές ή πορώδες κατά τη φάση της ψύξης. Ωστόσο, προηγμένες μέθοδοι ελέγχου ποιότητας όπως οι ακτίνες Χ μπορούν να βοηθήσουν στον εντοπισμό και την αντιμετώπιση αυτών των προβλημάτων.

Κόστος και ταχύτητα παραγωγής: Η οικονομική απόδοση κάθε μεθόδου εξαρτάται σε μεγάλο βαθμό από την πολυπλοκότητα του εξαρτήματος και τον όγκο παραγωγής. Η διαμόρφωση με έγχυση είναι συχνά λιγότερο ακριβής για πολύπλοκα εξαρτήματα και μεγάλες παρτίδες παραγωγής, επειδή τα εργαλεία (καλούπια) μπορούν να χρησιμοποιηθούν πολλές φορές και η διαδικασία μπορεί να αυτοματοποιηθεί σε μεγάλο βαθμό. Η ελαστική κατεργασία έχει συχνά υψηλότερο αρχικό κόστος εργαλείων και μπορεί να είναι πιο ενεργοβόρα, καθιστώντας την ακριβότερη στην αρχή. Ωστόσο, για απλούστερα σχήματα σε υψηλούς όγκους, η ελαστική κατεργασία μπορεί να γίνει ανταγωνιστική ως προς το κόστος, και η ανωτέρα ανθεκτικότητά της μπορεί να οδηγήσει σε καλύτερη μακροπρόθεσμη αξία.

| Ιδιότης | Σφυρηλατηρίου | ΧΥΤΗΡΙΟ |

|---|---|---|

| Δυνατότητα και αντοχή | Ανώτερη· ευθυγραμμισμένη δομή κόκκων, υψηλή πυκνότητα. | Χαμηλότερη· πιθανότητα πόρωσης και τυχαία δομή κόκκων. |

| Πολυπλοκότητα σχεδιασμού | Περιορισμένη, κατάλληλη κυρίως για απλούστερα σχήματα. | Εξαιρετική, ιδανική για περίπλοκες και πολύπλοκες γεωμετρίες. |

| Ακεραιότητα υλικού | Υψηλή προβλεψιμότητα, χωρίς κενά. | Μπορεί να έχει ελαττώματα όπως πόρωση ή συρρίκνωση. |

| Κόστος | Υψηλότερο αρχικό κόστος εργαλείων· καλύτερη μακροπρόθεσμη αξία για εξαρτήματα υψηλής τάσης. | Χαμηλότερο κόστος εργαλείων, πιο οικονομικά αποδοτικό για πολύπλοκα σχήματα και μαζική παραγωγή. |

Εφαρμογή σε Αυτοκινητοβιομηχανία: Επιλογή της Σωστής Διαδικασίας

Στη βιομηχανία αυτοκινήτου, η απόφαση μεταξύ διαμόρφωσης με κοπή (forging) και χύτευσης λαμβάνεται ανάλογα με το εξάρτημα, με βάση τις συγκεκριμένες απαιτήσεις απόδοσης κάθε εξαρτήματος. Οι ξεχωριστά πλεονεκτήματα κάθε διαδικασίας έχουν οδηγήσει σε σαφείς εφαρμογές εντός της δομής και του συστήματος μετάδοσης κίνησης ενός οχήματος.

Εξαρτήματα με Διαμόρφωση για Εφαρμογές Υψηλής Τάσης: Η διαμόρφωση είναι η προτιμώμενη μέθοδος για εξαρτήματα που πρέπει να αντέχουν εξαιρετικά μεγάλες τάσεις, υψηλά φορτία και κυκλική κόπωση. Πρόκειται συνήθως για κρίσιμα εξαρτήματα όπου η αποτυχία δεν είναι επιλογή. Όπως αναφέρει η Admiral Tire and Auto , η ανωτέρα αντοχή και ανθεκτικότητα του διαμορφωμένου μετάλλου καθιστά αυτή τη διαδικασία απαραίτητη για κινητήρες υψηλής απόδοσης. Παραδείγματα εξαρτημάτων αυτοκινήτου που παράγονται με διαμόρφωση περιλαμβάνουν:

- Στροφαλοφόροι Άξονες και Βαλβίδες Σύνδεσης: Αυτά τα εξαρτήματα υφίστανται συνεχώς τεράστιες τάσεις από την καύση και τις περιστροφικές δυνάμεις. Η διαμόρφωση εξασφαλίζει ότι θα έχουν την αντοχή στην κόπωση για να διαρκέσουν όλη τη διάρκεια ζωής του κινητήρα.

- Γρανάζια και Άξονες Μετάδοσης: Αυτά τα εξαρτήματα μεταδίδουν ροπή και πρέπει να αντέχουν υψηλά στρεπτικά φορτία, κάνοντας την αντοχή της διαμόρφωσης απαραίτητη.

- Άξονες Τροχών και Εξαρτήματα Ανάρτησης: Κρίσιμα για την ασφάλεια, αυτά τα εξαρτήματα πρέπει να αντέχουν το βάρος του οχήματος και να απορροφούν τις κραδασμούς από το δρόμο.

Για κατασκευαστές που αναζητούν ισχυρά και αξιόπιστα προσαρμοσμένα εξαρτήματα, ειδικευμένοι πάροχοι προσφέρουν προηγμένες λύσεις. Για παράδειγμα, Shaoyi Metal Technology εξειδικεύεται σε υψηλής ποιότητας θερμή διαμόρφωση πιστοποιημένη κατά IATF 16949 για την αυτοκινητοβιομηχανία, αναλαμβάνοντας όλα όσα αφορούν από την πρωτοτυποποίηση μέχρι τη μαζική παραγωγή.

Εξαρτήματα Από Χύτευση για Σύνθετα Δομικά Στοιχεία: Η χύτευση ξεχωρίζει όταν η πολυπλοκότητα και η οικονομικότητα είναι προτεραιότητες. Αυτή η διαδικασία επιτρέπει στους μηχανικούς να σχεδιάζουν εξαρτήματα με περίπλοκους εσωτερικούς αγωγούς για ρευστά, σύνθετα σημεία στερέωσης και ενσωματωμένα χαρακτηριστικά που θα ήταν αδύνατα ή υπερβολικά ακριβά να διαμορφωθούν ή να μηχανουργηθούν. Παραδείγματα εξαρτημάτων αυτοκινήτων από χύτευση περιλαμβάνουν:

- Κιβώτια κινητήρα και κεφαλές κυλίνδρων: Αυτά είναι τα μεγαλύτερα και πιο πολύπλοκα εξαρτήματα ενός κινητήρα, με περίτεχνους αγωγούς ψύξης, αγωγούς λαδιού και αγωγούς εισαγωγής/εξαγωγής. Η διαμόρφωση με έγχυση είναι ο μόνος εφικτός τρόπος παραγωγής τους.

- Περιβλήματα κιβωτίων ταχυτήτων: Παρόμοια με τα μπλοκ κινητήρα, απαιτούν πολύπλοκα σχήματα για να φιλοξενούν τα γρανάζια, τους συμπλέκτες και τα υδραυλικά συστήματα.

- Αγωγοί εισαγωγής και αντλίες νερού: Αυτά τα εξαρτήματα απαιτούν συγκεκριμένα εσωτερικά σχήματα για τη διαχείριση της ροής αέρα, καυσίμου ή ψυκτικού υγρού, μια εργασία για την οποία η διαμόρφωση με έγχυση είναι ιδανική.

Περίληψη πλεονεκτημάτων και μειονεκτημάτων: Ποια μέθοδος είναι καλύτερη;

Τελικά, το ερώτημα δεν είναι ποια διαδικασία είναι καθολικά καλύτερη, αλλά ποια είναι η σωστή επιλογή για μια συγκεκριμένη εφαρμογή. Τόσο η διαμόρφωση με κρούση (forging) όσο και η διαμόρφωση με έγχυση (casting) είναι απαραίτητες για τη σύγχρονη αυτοκινητοβιομηχανία. Μια τελική περίληψη των αντίστοιχων πλεονεκτημάτων και μειονεκτημάτων μπορεί να βοηθήσει στη διευκρίνιση της διαδικασίας λήψης αποφάσεων.

Σφυρηλατηρίου

Η διαμόρφωση με κρούση (forging) είναι ο πρωταθλητής σε αντοχή και αξιοπιστία, καθιστώντας την απαραίτητη για κρίσιμα εξαρτήματα υψηλής τάσης, όπου η αποτυχία θα μπορούσε να είναι καταστροφική.

- Προς: Ανωτέρα εφελκυστική και αντοχή σε κόπωση, βελτιωμένες μεταλλουργικές ιδιότητες λόγω λεπτόκοκκης δομής, υψηλή ανθεκτικότητα και αξιοπιστία, λιγότερο ευάλωτο σε ελαττώματα όπως η πορώδης δομή.

- Κατά: Υψηλότερο αρχικό κόστος εξοπλισμού, περιορισμένη πολυπλοκότητα σχεδίασης, δεν είναι κατάλληλο για πολύ μεγάλα ή περίπλοκα εξαρτήματα, μπορεί να αποτελεί συνολικά πιο ακριβή διαδικασία.

ΧΥΤΗΡΙΟ

Η χύτευση προσφέρει ανεπανάληπτη ελευθερία σχεδίασης και συχνά είναι πιο οικονομική, ειδικά για περίπλοκα εξαρτήματα ή παραγωγή μεγάλων ποσοτήτων.

- Προς: Δυνατότητα δημιουργίας εξαιρετικά περίπλοκων και λεπτομερών σχημάτων, κατάλληλο για μια ευρεία γκάμα μετάλλων και κραμάτων, χαμηλότερο κόστος παραγωγής για περίπλοκα εξαρτήματα, αποτελεσματικό για μαζική παραγωγή.

- Κατά: Χαμηλότερη μηχανική αντοχή σε σύγκριση με την ελαστική κατεργασία, πιθανότητα εσωτερικών ελαττωμάτων όπως πορώδης δομή ή συρρίκνωση, τα εξαρτήματα μπορεί να απαιτούν δευτερεύουσα κατεργασία για ακριβείς ανοχές.

Συχνές Ερωτήσεις

1. Γιατί θα επιλέγατε την ελαστική κατεργασία αντί της χύτευσης;

Θα επιλέξετε την ελαστική παραγωγή αντί του χύτευσης κυρίως για εφαρμογές που απαιτούν ανωτέρα αντοχή, ανθεκτικότητα και αντίσταση στην κόπωση. Η διαδικασία της ελαστικής παραγωγής βελτιώνει την κοκκώδη δομή του μετάλλου, εξαλείφοντας ελαττώματα όπως η πορώδης δομή και δημιουργώντας ένα εξάρτημα που μπορεί να αντέξει υψηλότερες τάσεις και κραδασμούς. Αυτό το καθιστά ιδανικό για κρίσιμα αυτοκινητιστικά εξαρτήματα όπως οι εκκεντροφόροι άξονες και οι διωστήρες.

2. Ποιο είναι καλύτερο, ελαστική παραγωγή ή χύτευση;

Καμία από τις δύο διαδικασίες δεν είναι εν γένει «καλύτερη»· η καλύτερη επιλογή εξαρτάται αποκλειστικά από τις απαιτήσεις του εξαρτήματος. Η ελαστική παραγωγή είναι καλύτερη για αντοχή και αξιοπιστία σε περιβάλλοντα υψηλής τάσης. Η χύτευση είναι καλύτερη για τη δημιουργία πολύπλοκων, λεπτομερών σχημάτων με χαμηλότερο κόστος και είναι κατάλληλη για εξαρτήματα όπως τα μπλοκ κινητήρα, όπου η πολυπλοκότητα του σχεδιασμού υπερισχύει της ανάγκης για μέγιστη εφελκυστική αντοχή.

3. Ποια αυτοκινητιστικά εξαρτήματα κατασκευάζονται με χύτευση;

Μια μεγάλη ποικιλία αυτοκινητοβιομηχανικών εξαρτημάτων κατασκευάζεται με τη μέθοδο της χύτευσης λόγω της δυνατότητας δημιουργίας πολύπλοκων σχημάτων. Συνηθισμένα παραδείγματα περιλαμβάνουν το σώμα του κινητήρα, τα κεφαλώματα του κυλίνδρου, τα έμβολα, τα καρτέρ του κιβωτίου ταχυτήτων, τους αγωγούς εισαγωγής, τις αντλίες νερού και τα καλύμματα βαλβίδων. Αυτά τα εξαρτήματα συχνά διαθέτουν περίπλοκες εσωτερικές διαδρομές για υγρά, οι οποίες παράγονται καλύτερα μέσω χύτευσης.

4. Ποια είναι η διαφορά μεταξύ χυτών και διαμορφωμένων με κρούση εξαρτημάτων κινητήρα;

Η βασική διαφορά έγκειται στην αντοχή και τη διαδικασία παραγωγής. Τα εξαρτήματα κινητήρα που διαμορφώνονται με κρούση, όπως οι διωστήρες ή τα έμβολα υψηλής απόδοσης, διαμορφώνονται από στερεό μέταλλο υπό ακραία πίεση, κάνοντάς τα εξαιρετικά ανθεκτικά και ανθεκτικά στη φθορά. Τα χυτά εξαρτήματα κινητήρα, όπως ένα τυπικό έμβολο ή το σώμα του κινητήρα, κατασκευάζονται με τη ρύθμιση τήγματος μετάλλου σε καλούπι. Ενώ είναι λιγότερο ανθεκτικά, τα χυτά εξαρτήματα είναι πιο οικονομικά στην παραγωγή και μπορούν να διαμορφωθούν σε πιο πολύπλοκα σχήματα.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —