Σφυρήλατα Εξαρτήματα Μετάδοσης για Βαρέως Τύπου Αξιοπιστία

TL·DR

Τα σφυρήλατα εξαρτήματα μετάδοσης αποτελούν το απαραίτητο πρότυπο για οχήματα βαρέως τύπου λόγω της εξαιρετικής αντοχής και ανθεκτικότητάς τους. Σημαντικά εξαρτήματα όπως τα γρανάζια, οι άξονες και οι διωστήρες κατασκευάζονται με υψηλής πίεσης σφυρηλάτηση, ώστε να δημιουργηθεί μια πυκνή, ευθυγραμμισμένη δομή κόκκων. Αυτή η διαδικασία εξασφαλίζει μέγιστη αξιοπιστία και αντίσταση στις τεράστιες τάσεις, κραδασμούς και ροπές που αντιμετωπίζονται σε απαιτητικές εμπορικές, βιομηχανικές και εφαρμογές εκτός δρόμου.

Ο Κρίσιμος Ρόλος των Σφυρηλάτων Εξαρτημάτων στις Μεταδόσεις Βαρέως Τύπου

Τα βαρέως τύπου οχήματα, από φορτηγά κλάσης 8 μέχρι μηχανήματα κατασκευών και γεωργικά, λειτουργούν υπό συνεχείς δυσμενείς συνθήκες. Οι προωστικοί τους μηχανισμοί πρέπει να μεταδίδουν τεράστια επίπεδα ροπής και να αντέχουν σε συνεχή δόνηση, βαριά φορτία και απότομες κρούσεις. Σε αυτό το περιβάλλον, η βλάβη ενός εξαρτήματος δεν αποτελεί απλώς ένα ενόχλημα· μπορεί να οδηγήσει σε καταστροφικό γεγονός με ακριβή στάση λειτουργίας και σημαντικούς κινδύνους ασφάλειας. Γι' αυτόν τον λόγο, η διαδικασία παραγωγής πίσω από κάθε εξάρτημα έχει κρίσιμη σημασία, και η διαμόρφωση με κατασκευή (forging) ξεχωρίζει ως η ανώτερη μέθοδος για τη δημιουργία εξαρτημάτων που μπορούν να αντέξουν σε τέτοια ακραία φορτία.

Η ελασιμότητα είναι μια διεργασία παραγωγής που περιλαμβάνει το σχηματισμό μετάλλου χρησιμοποιώντας τοπικές θλιπτικές δυνάμεις. Σε αντίθεση με το χύσιμο, όπου το υγρό μέταλλο ρίχνεται σε καλούπι, η ελασιμότητα επεξεργάζεται μηχανικά το υλικό, συνήθως σε υψηλές θερμοκρασίες. Αυτή η έντονη πίεση βελτιώνει την εσωτερική δομή του κόκκου του μετάλλου, ευθυγραμμίζοντάς την με το σχήμα του εξαρτήματος. Το αποτέλεσμα είναι ένα εξάρτημα με σημαντικά βελτιωμένη πυκνότητα, ελεύθερο από εσωτερικά κενά ή πορώδες που μπορεί να εμφανίζονται σε χυτά εξαρτήματα. Αυτή η συνεχής, βελτιωμένη ροή κόκκου αποτελεί την πηγή της εξαιρετικής αντοχής και της αντοχής σε κόπωση που χαρακτηρίζει τα ελασμένα εξαρτήματα.

Οι μεταλλουργικά πλεονεκτήματα της ελασιμότητας μεταφράζονται απευθείας σε πραγματικές επιδόσεις. Τα ελασμένα εξαρτήματα διαθέτουν ανώτερη εφελκυστική αντοχή, πράγμα που σημαίνει ότι μπορούν να αντέξουν μεγαλύτερες δυνάμεις εφελκυσμού πριν παραμορφωθούν ή σπάσουν. Επίσης παρουσιάζουν υψηλότερη θραυστότητα και αντοχή σε κρούση, επιτρέποντάς τους να απορροφούν κραδασμούς και να αντιστέκονται στο ράγισμα υπό αιφνίδια φορτία. Ως προμηθευτές όπως Edgerton Forge σημείωση, τα εξαρτήματά τους κατασκευάζονται ειδικά για να αντέχουν τις έντονες κραδασμούς και τις αντοχές που ενέχονται στα βαρέα φορτηγά και τα μηχανήματα εκτός δρόμου. Αυτή η ενδογενής ανθεκτικότητα εξασφαλίζει μακροπρόθεσμη αξιοπιστία και μεγαλύτερη διάρκεια ζωής, πράγματα κρίσιμα για τους χειριστές στόλων και τους βιομηχανικούς χρήστες.

Βασικά Συστατικά Ελκυστήρων Που Έχουν Υποστεί Κατεργασία Με Κόπανη και Οι Λειτουργίες Τους

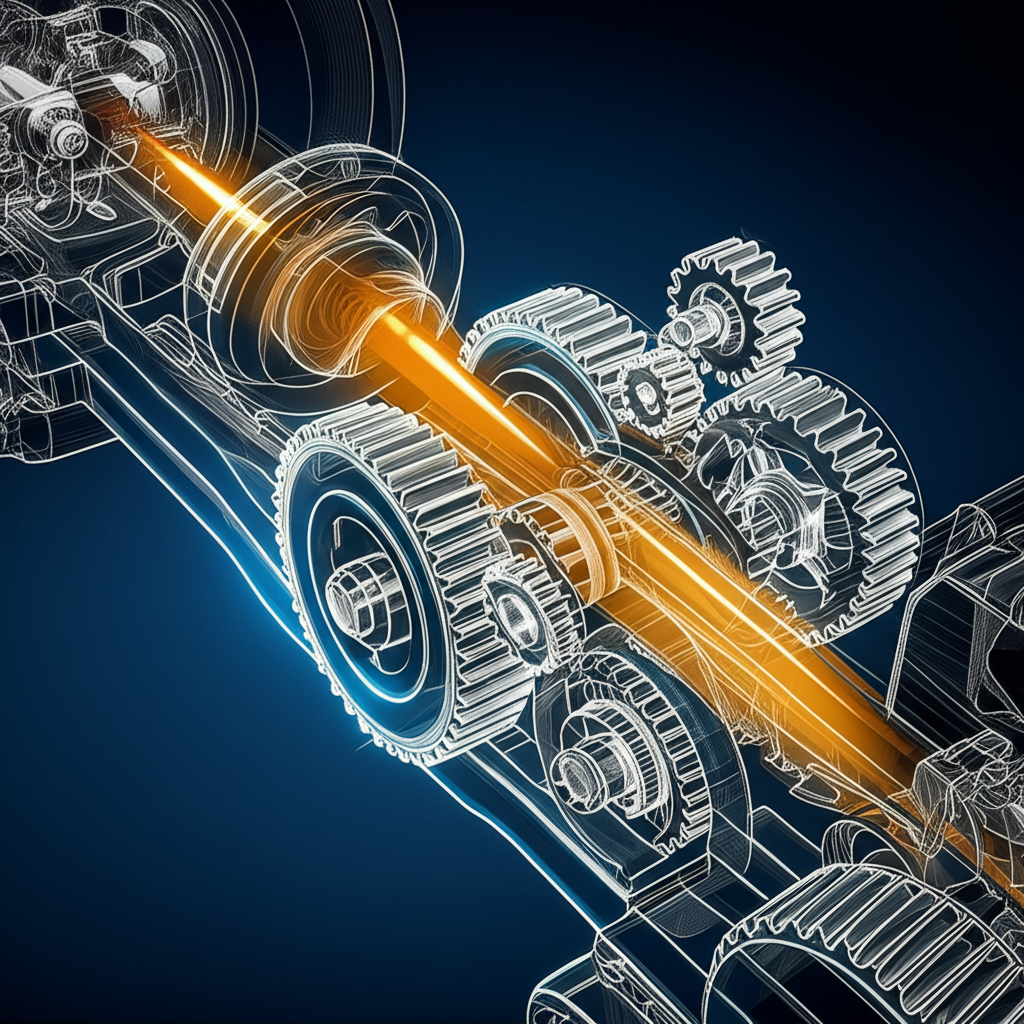

Ένα βαρέως τύπου σύστημα μετάδοσης κίνησης είναι ένα πολύπλοκο σύστημα εμπλεκόμενων εξαρτημάτων, πολλά από τα οποία έχουν υποστεί κατεργασία με κόπανη για να εξασφαλιστεί ότι μπορούν να εκτελέσουν τις συγκεκριμένες λειτουργίες τους υπό υψηλή πίεση χωρίς αποτυχία. Η κατανόηση αυτών των βασικών εξαρτημάτων αποκαλύπτει γιατί η διαδικασία της κατεργασίας με κόπανη είναι τόσο κρίσιμη σε κάθε στάδιο της μετάδοσης της ισχύος.

Γρανάζια Μετάδοσης & Διαφορικού

Τα γρανάζια είναι η καρδιά κάθε συστήματος μετάδοσης, υπεύθυνα για την πολλαπλασιασμό της ροπής και τη μεταφορά της ισχύος από τον κινητήρα στους τροχούς. Τα δόντια αυτών των γραναζιών υπόκεινται σε τεράστιες διατμητικές δυνάμεις. Η ελαστική κατεργασία εξασφαλίζει ότι η δομή του κόκκου ακολουθεί το περίγραμμα κάθε δοντιού γραναζιού, αυξάνοντας δραματικά την αντοχή του και την αντίστασή του στο σπάσιμο υπό φορτίο. Κορυφαίοι παίκτες της βιομηχανίας όπως Κάμινς εξειδικεύονται σε ακριβή γρανάζια με ελαστική κατεργασία για επαγγελματικά οχήματα κλάσης 5 έως 8, υπογραμμίζοντας τη σημασία αυτής της διαδικασίας για την αξιοπιστία. Ομοίως, κατασκευαστές όπως Aichi Forge παράγουν γρανάζια υψηλής αντοχής, απαραίτητα για εφαρμογές μεγάλης έντασης.

Άξονας, Σασμάν και Άξονας Μετάδοσης

Οι άξονες είναι υπεύθυνοι για τη μετάδοση ροπής σε αποστάσεις, από το κιβώτιο ταχυτήτων στους άξονες και τελικά στους τροχούς. Αυτά τα εξαρτήματα πρέπει να αντέχουν τεράστιες στρεπτικές δυνάμεις. Ένας σφυρήλατος άξονας διαθέτει ομοιόμορφη δομή κόκκων, η οποία παρέχει την απαιτούμενη στρεπτική αντοχή για να αποτρέψει τη στρέψη ή το θραύση, ακόμη και υπό την αιφνίδια ροπή ενός πλήρως φορτωμένου φορτηγού που επιταχύνει. Εταιρείες όπως η Edgerton Forge επικεντρώνονται στην παραγωγή σφυρήλατων ημιαξόνων, αξόνων μετάδοσης και προωστικών αξόνων, σχεδιασμένων για μέγιστη ανθεκτικότητα σε φορτηγά και άλλα βαρέα μηχανήματα.

Μπιέλες και Στροφαλοφόροι

Αν και συχνά θεωρούνται εξαρτήματα του κινητήρα, οι διωστήρες και οι εκκεντροφόροι άξονες αποτελούν ολοκληρωτικό μέρος του συστήματος μετάδοσης κίνησης που παράγει τις δυνάμεις οι οποίες πρέπει να αντιμετωπίζονται από το σύστημα μετάδοσης. Ο διωστήρας υφίσταται απίστευτες εφελκυστικές και θλιπτικές δυνάμεις με κάθε στροφή του κινητήρα. Ένας διωστήρας με κατεργασία κατασκευής (forging) είναι απαραίτητος για την αποφυγή αστοχίας υπό αυτούς τους επαναλαμβανόμενους κύκλους φόρτισης. Ο εκκεντροφόρος άξονας, ο οποίος μετατρέπει τη γραμμική κίνηση των εμβόλων σε περιστροφική κίνηση, βασίζεται στην αντοχή και την αντίσταση στην κόπωση που προσφέρει η κατεργασία forging, προκειμένου να εξασφαλιστεί μια μακρά και αξιόπιστη διάρκεια ζωής.

Κατεργασία forging έναντι χύτευσης: Σύγκριση απόδοσης και αξιοπιστίας

Για τους μηχανικούς και τους ειδικούς προμηθειών, η επιλογή μεταξύ πλαστικών και χυτηρίων εξαρτημάτων είναι μια κρίσιμη απόφαση. Ενώ η χύτευση μπορεί να είναι κατάλληλη για μέρη με λιγότερο άγχος ή πολύπλοκα σχήματα, η σφυρηλασία είναι αναμφισβήτητα ανώτερη για κρίσιμες, ανθεκτικές εφαρμογές του συστήματος κίνησης σε βαριά οχήματα. Οι θεμελιώδεις διαφορές στις διαδικασίες παραγωγής οδηγούν σε σημαντικές διαφορές στις μηχανικές ιδιότητες και την πραγματική αξιοπιστία.

Το κύριο πλεονέκτημα της σφυρηλασίας έγκειται στην ικανότητά της να βελτιώνει τη μικροδομή του μετάλλου. Το χύτευμα περιλαμβάνει την έγχυση υγρού μετάλλου σε ένα καλούπι, το οποίο μπορεί να οδηγήσει σε έναν τυχαίο προσανατολισμό του κόκκου και πιθανότητα κρυμμένων ελαττωμάτων όπως πορώσεις ή κενά. Αυτές οι ασυνέπειες μπορούν να γίνουν σημεία άγχους, οδηγώντας σε πρόωρη αποτυχία. Αντίθετα, το σφυρηλάτημα αναγκάζει φυσικά τα κόκκια να ευθυγραμμίζονται με το σχήμα του κατασκευαστικού στοιχείου, δημιουργώντας μια πυκνή, ομοιόμορφη και ισχυρή εσωτερική δομή.

| Χαρακτηριστικό | Κατασκευασμένα Κομπόσιτα | Κομπόνια μολύβδωσης |

|---|---|---|

| Δομή κόκκων | Ανοιχτή, συνεχής και εκλεπτυσμένη ροή σιτηρών. | Τυχαίος, μη κατευθυντικός και ενδεχομένως αδύναμος κόκκος. |

| Αντοχή (Εφελκυσμού & Κόπωσης) | Σημαντικά υψηλότερη λόγω εμπυρσιμοποίησης και ευθυγράμμισης του κόκκου. | Χαμηλότερη και λιγότερο προβλέψιμη. |

| Ανθεκτικότητα & Αντοχή σε Κρούση | Ανώτερη· λιγότερο επιρρεπής σε ρωγμές ή θραύση υπό δυνάμεις κρούσης. | Πιο ψαθυρή και ευάλωτη σε θραύση από κρούση. |

| Εσωτερική Ακεραιότητα | Πυκνή και ελεύθερη από πορώδη ή κενά. | Μπορεί να περιέχει κρυφή πορώδη, συρρίκνωση ή κοιλότητες. |

Στην πράξη, αυτές οι διαφορές είναι σημαντικές. Ένα σφυρήλατο γρανάζι μπορεί να αντέξει υψηλότερη ροπή και περισσότερους κύκλους πριν κουραστεί, ενώ ένας σφυρήλατος άξονας μπορεί να απορροφήσει μεγαλύτερα κραδασμά χωρίς να αποτύχει. Αυτή η βελτιωμένη αξιοπιστία είναι ο λόγος για τον οποίο κορυφαίοι προμηθευτές όπως Sypris Solutions, Inc. επικεντρώνονται στην παροχή σφυρήλατων, κατεργασμένων και επιθερμασμένων εξαρτημάτων σε μεγάλους κατασκευαστές φορτηγών. Για εφαρμογές υψηλής αντοχής όπου η ασφάλεια και η διαθεσιμότητα είναι καθοριστικής σημασίας, η δομική ακεραιότητα των σφυρήλατων εξαρτημάτων τα καθιστά την προφανή επιλογή από μηχανική άποψη.

Επιλογή Υλικού και Καινοτομία στη Σφυρηλάτηση Μετάδοσης Κίνησης

Η απόδοση ενός σφυρήλατου εξαρτήματος εξαρτάται όχι μόνο από τη διαδικασία αλλά και από το χρησιμοποιούμενο υλικό. Η επιλογή του κατάλληλου κράματος μετάλλου είναι κρίσιμης σημασίας για την ανταπόκριση στις συγκεκριμένες απαιτήσεις ενός εξαρτήματος μετάδοσης, είτε απαιτείται εξαιρετική σκληρότητα, αντοχή στη φθορά, ή ισορροπία αντοχής και βάρους. Η βιομηχανία οχημάτων υψηλής αντοχής βασίζεται κυρίως σε ειδικά κράματα χάλυβα που σχεδιάζονται για περιβάλλοντα υψηλής τάσης.

Τα πιο συνηθισμένα υλικά είναι οι ανθρακούχοι και οι κραματοποιημένοι χάλυβες. Οι ανθρακούχοι χάλυβες παρέχουν εξαιρετική βασική αντοχή και είναι οικονομικά αποδοτικοί. Για πιο απαιτητικές εφαρμογές, χρησιμοποιούνται κραματοποιημένοι χάλυβες. Αυτοί οι χάλυβες περιέχουν επιπλέον στοιχεία όπως χρώμιο, μολυβδαίνιο, νικέλιο και μαγγάνιο, τα οποία βελτιώνουν ιδιότητες όπως η σκληρότητα, η ανθεκτικότητα και η αντοχή στη θερμότητα και τη διάβρωση. Οι κατασκευαστές συχνά χρησιμοποιούν συγκεκριμένες ποιότητες, όπως τους ανθρακούχους, κραματοποιημένους και μικροκραματοποιημένους χάλυβες που αναφέρει η Aichi Forge, για να προσαρμόζουν τα εξαρτήματα σε συγκεκριμένους στόχους απόδοσης.

Η καινοτομία στη βιομηχανία διαμόρφωσης με κρούση συνεχίζει να προχωρά. Μία σημαντική τάση είναι η διαμόρφωση «σχεδόν τελικού σχήματος» (near-net-shape), μια διαδικασία που παράγει εξαρτήματα πολύ κοντά στις τελικές τους διαστάσεις. Αυτή η τεχνική, η οποία χρησιμοποιείται από προμηθευτές όπως ο Maclean-Fogg για τα εξαρτήματα τους με ψυχρή διαμόρφωση, ελαχιστοποιεί την ανάγκη για εκτεταμένη δευτερεύουσα κατεργασία, με αποτέλεσμα τη μείωση των αποβλήτων υλικού, τη μείωση του χρόνου παραγωγής και το μειωμένο συνολικό κόστος. Για εταιρείες που αναζητούν έναν συνεργάτη για αυτές τις προηγμένες διεργασίες, οι προμηθευτές που εξειδικεύονται σε προσαρμοσμένες λύσεις για το αυτοκίνητο είναι απαραίτητοι. Για παράδειγμα, Shaoyi Metal Technology παρέχει υπηρεσίες θερμής ελαστικής διαμόρφωσης πιστοποιημένες βάσει IATF16949 για την αυτοκινητοβιομηχανία, αναλαμβάνοντας όλα τα στάδια από την πρωτοτυποποίηση μέχρι τη μαζική παραγωγή με εσωτερική κατασκευή καλουπιών.

Το Θεμέλιο της Απόδοσης Μεγάλου Φορτίου

Στον κόσμο των οχημάτων μεγάλου φορτίου, η απόδοση χτίζεται από το έδαφος βασισμένη στην αξιοπιστία και την αντοχή. Η απόφαση για τη χρήση εξαρτημάτων προωστικού συστήματος από σφυρήλατο υλικό δεν είναι θέμα προτίμησης, αλλά βασική απαίτηση της μηχανικής. Από τα γρανάζια και τους άξονες μέχρι τις ράβδους σύνδεσης, η διαδικασία σφυρηλάτησης προσδίδει επίπεδο δομικής ακεραιότητας που δεν μπορεί να αντιστοιχηθεί από άλλες μεθόδους κατασκευής. Η ευθυγραμμισμένη δομή κόκκων και η πυκνή, μη πορώδης φύση του σφυρήλατου χάλυβα παρέχουν την απαραίτητη ανθεκτικότητα για να αντέξει τις τεράστιες δυνάμεις που αναπτύσσονται σε εμπορικές και βιομηχανικές μηχανές.

Εν τέλει, η επένδυση σε υψηλής ποιότητας εξαρτήματα με σφυρήλατη κατασκευή αποτελεί επένδυση στην ασφάλεια, την ανθεκτικότητα και τη λειτουργική απόδοση. Διασφαλίζοντας ότι κάθε κρίσιμο εξάρτημα του συστήματος μετάδοσης μπορεί να αντέχει αξιόπιστα ακραίες τάσεις και κραδασμούς, οι κατασκευαστές και οι φορείς διαχείρισης στόλων μπορούν να ελαχιστοποιήσουν τον κίνδυνο καταστροφικών βλαβών, να μειώσουν τις δαπανηρές περιόδους αδράνειας και να επεκτείνουν το χρόνο ζωής των οχημάτων τους. Η σφυρηλάτηση είναι, και θα παραμείνει, η βασική βάση για την κατασκευή συστημάτων μετάδοσης που είναι τόσο ανθεκτικά όσο και οι εργασίες για τις οποίες σχεδιάζονται.

Συχνές Ερωτήσεις

1. Ποια μέρη του κινητήρα και του συστήματος μετάδοσης μπορούν να είναι σφυρήλατα;

Ένα μεγάλο εύρος εξαρτημάτων υψηλής τάσης σε κινητήρα και σύστημα μετάδοσης κατασκευάζονται με σφυρηλάτηση για να εξασφαλιστεί η αξιοπιστία. Αυτά περιλαμβάνουν τον εκκεντροφόρο άξονα, τα συνδετήρια μολύβδια, τον άξονα εκκεντροφόρου, τα μοχλάρια και τις βαλβίδες μέσα στον κινητήρα, καθώς και κρίσιμα εξαρτήματα του συστήματος μετάδοσης όπως οι οδοντωτοί τροχοί του κιβωτίου ταχυτήτων, οι δακτύλιοι οδοντωτοί τροχοί του διαφορικού, οι άξονες τροχών, οι άξονες μετάδοσης κίνησης και οι υφαλοί των παντελώνων συνδέσεων.

2. Τι είναι τα σφυρήλατα εξαρτήματα;

Τα σφυρήλατα εξαρτήματα είναι μηχανικά μέρη που παράγονται με τη διαμόρφωση μετάλλου χρησιμοποιώντας συμπιεστικές δυνάμεις, είτε με κρούση είτε με έλαση. Αυτή η διαδικασία, η οποία συχνά εκτελείται σε υψηλές θερμοκρασίες, βελτιώνει την εσωτερική δομή του κόκκου του μετάλλου, ευθυγραμμίζοντάς την με το σχήμα του εξαρτήματος. Το αποτέλεσμα είναι ανώτερες μηχανικές ιδιότητες, όπως μεγαλύτερη εφελκυστική αντοχή και αντοχή στην κόπωση σε σύγκριση με εξαρτήματα που παράγονται με χύτευση.

3. Είναι καλύτερα τα σφυρήλατα εξαρτήματα του κινητήρα και του συστήματος μετάδοσης;

Ναι, για εφαρμογές υψηλής τάσης, τα σφυρήλατα εξαρτήματα είναι σημαντικά καλύτερα. Η διαδικασία σφυρήλασης δημιουργεί μια πυκνή, ομοιόμορφη δομή κόκκου που εξαλείφει εσωτερικές ατέλειες και παρέχει εξαιρετική αντοχή και ανθεκτικότητα. Αυτό καθιστά τα σφυρήλατα εξαρτήματα πολύ πιο ανθεκτικά σε κρούσεις, επιρροές και τις κυκλικές τάσεις που είναι συνηθισμένες σε βαρέως τύπου κινητήρες και συστήματα μετάδοσης, με αποτέλεσμα μεγαλύτερη αξιοπιστία και μεγαλύτερο χρόνο ζωής.

4. Ποια είναι τα συνηθισμένα υλικά σφυρήλασης για αυτοκινητιστικά εξαρτήματα;

Τα πιο συνηθισμένα υλικά είναι χάλυβες υψηλής αντοχής, συμπεριλαμβανομένου του ανθρακούχου χάλυβα για ισορροπία αντοχής και κόστους, καθώς και διάφοροι είδη κραμάτων χάλυβα. Τα κράματα χάλυβα ενισχύονται με στοιχεία όπως χρώμιο, μολυβδαίνιο και νικέλιο για βελτίωση της σκληρότητας, της ανθεκτικότητας και της αντοχής σε φθορά και υψηλές θερμοκρασίες. Για εφαρμογές όπου το βάρος είναι κρίσιμος παράγοντας, χρησιμοποιούνται επίσης κράματα αλουμινίου με κατεργασία όργανσης.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —