Εξάλειψη του Ραγίσματος Ακμών σε Εξαρτήματα με Σφυρηλάτηση: Το Εγχειρίδιο AHSS

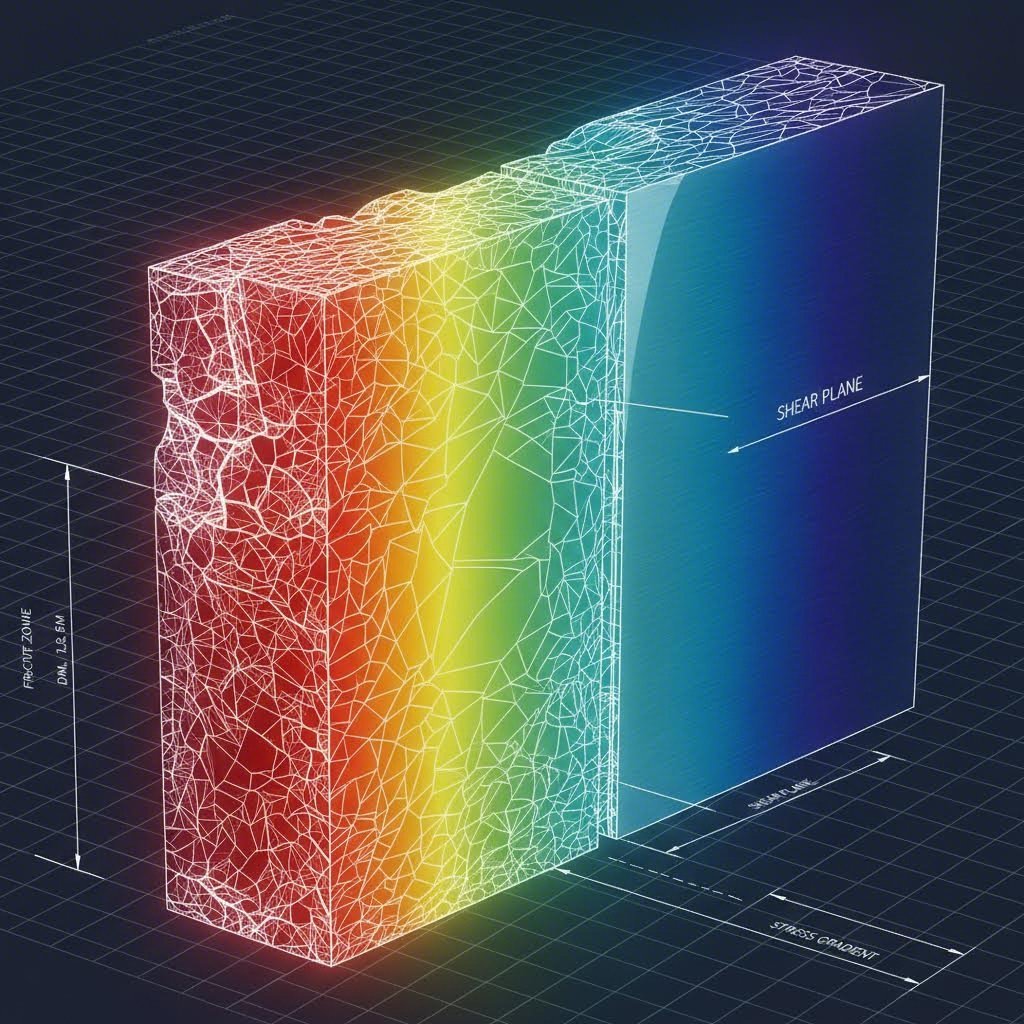

<h2>Περίληψη</h2><p>Η εξάλειψη του ραγίσματος στις άκρες των διαμορφωμένων εξαρτημάτων, ιδιαίτερα σε Προηγμένα Υψηλής Αντοχής Χάλυβες (AHSS), απαιτεί να μετατοπιστεί η προσοχή από τη γενική πλαστικότητα (στένωση) στην τοπική διαμορφωσιμότητα (θραύση). Οι παραδοσιακοί εμπειρικοί κανόνες, όπως το 10% διάκενο κοπής, συχνά αποτυγχάνουν με σύγχρονα υλικά όπως ο Διπλής Φάσης (DP) χάλυβας. Για να λυθεί αυτό, οι μηχανικοί πρέπει να βελτιώσουν τα διάκενα κοπής (συχνά αυξάνοντας το σε 15–20% του πάχους του υλικού), να επιλέξουν υλικά με υψηλούς λόγους διαστολής οπών (HER) που επιβεβαιώνονται από το ISO 16630 και να χρησιμοποιήσουν στρατηγικές σχεδίασης μήτρας όπως τα «κέρδη μετάλλου» για μείωση της παραμόρφωσης στην άκρη. Η αντιμετώπιση της ζώνης επίδρασης διάτμησης (SAZ) είναι η πιο αποτελεσματική μέθοδος για την πρόληψη της αστοχίας της άκρης.</p><h2>Η Επιστήμη του Ραγίσματος στις Άκρες: Γενική vs Τοπική Διαμορφωσιμότητα</h2><p>Μια συνηθισμένη παρανόηση στην εμφάνιση μετάλλου είναι ότι η υψηλή επιμήκυνση εφελκυσμού εγγυάται αντίσταση στο ράγισμα. Στην πραγματικότητα, το ράγισμα στις άκρες είναι αστοχία <strong>τοπικής διαμορφωσιμότητας</strong>, η οποία διαφέρει από τη <strong>γενική διαμορφωσιμότητα</strong> που μετριέται σε τυπικές δοκιμές εφελκυσμού. Η γενική διαμορφωσιμότητα διέπει αστοχίες όπως η στένωση στο σώμα ενός εξαρτήματος, όπου η παραμόρφωση είναι κατανεμημένη. Το ράγισμα στην άκρη, ωστόσο, συμβαίνει στην κομμένη άκρη όπου η μικροδομή του υλικού έχει υποστεί βλάβη από την ίδια τη διαδικασία κοπής.</p><p>Όταν ένα εμβολο μεταλλικού φύλλου δημιουργεί ένα κομμάτι, δημιουργεί μια «ζώνη επίδρασης διάτμησης» (SAZ) ή περιοχή εργασιακής σκλήρυνσης. Σε αυτή τη στενή περιοχή, το υλικό είναι σημαντικά σκληρότερο και εύθραυστο σε σύγκριση με το βασικό μέταλλο. Για τους βαθμούς AHSS, αυτό το φαινόμενο ενισχύεται. Οι χάλυβες Διπλής Φάσης (DP), για παράδειγμα, αποτελούνται από σκληρά νησιά μαρτενσίτη διασπαρμένα μέσα σε ένα μαλακό περιττικό πλέγμα. Κατά τη διαδικασία διάτμησης, η ακραία διαφορά σκληρότητας μεταξύ αυτών των φάσεων προκαλεί τη δημιουργία μικροσκοπικών κενών στη διεπιφάνεια περίττη-μαρτενσίτη.</p><p>Καθώς η άκρη επεκτείνεται επακόλουθα — κατά τη διαδικασία αναδίπλωσης ή διαστολής οπής — αυτά τα μικροκενά συγκροτούνται σε μακροσκοπικές ρωγμές πολύ πριν το υλικό φτάσει στο θεωρητικό όριο επιμήκυνσης. Ως εκ τούτου, η εξάρτηση από δεδομένα εφελκυσμού/επιμήκυνσης για την πρόβλεψη της συμπεριφοράς της άκρης είναι μια θεμελιώδης μηχανική ανακρίβεια. Ο καθοριστικός παράγοντας δεν είναι πόσο τεντώνεται το υλικό σε γενικές γραμμές, αλλά πόσο μπορεί να επεκταθεί η βλαβείσα άκρη πριν από τη διάδοση της ρωγμής.</p><h2>Βελτιστοποίηση του Διακένου Κοπής: Ο Κανόνας του 10% Έχει Καταργηθεί</h2><p>Για δεκαετίες, το τυπικό διάκενο μήτρας ήταν το 10% του πάχους του υλικού. Αν και αποτελεσματικό για χαλαρό χάλυβα, αυτή η αναλογία συχνά είναι επιζήμια για τους υψηλής αντοχής χάλυβες. Τα στενότερα διάκενα σε υλικά υψηλής αντοχής μπορούν να δημιουργήσουν «δευτερογενή διάτμηση» — ένα ελάττωμα όπου οι ρωγμές που ξεκινούν από το εμβολο και τη μήτρα δεν συναντώνται συνεχώς. Αυτή η μη ευθυγράμμιση αναγκάζει το εμβολο να διατμήσει το υπόλοιπο υλικό, δημιουργώντας μια τραχιά, εντατικά εργασιακά σκληρυμένη άκρη με δευτερογενή λεία ζώνη που λειτουργεί ως ενισχυτής τάσης.</p><p>Πρόσφατα δεδομένα από βιομηχανικές μελέτες, συμπεριλαμβανομένων αυτών του <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, υποδεικνύουν ότι η <strong>Μηχανική Βελτιστοποίηση Διακένου</strong> είναι η λύση. Για πολλούς βαθμούς DP και CP (Σύνθετης Φάσης), η αύξηση του διακένου σε <strong>15–20% του πάχους του υλικού</strong> δημιουργεί καθαρότερο κλάσμα. Μεγαλύτερο διάκενο επιτρέπει στα επίπεδα θραύσης επάνω και κάτω να συγχωνευτούν ομαλά, ελαχιστοποιώντας το βάθος της ζώνης επίδρασης διάτμησης και μειώνοντας την αιχμή σκληρότητας στην άκρη. </p><p>Αυτή η αντιδιαισθητική προσέγγιση — ανοίγοντας το διάκενο για βελτίωση της ποιότητας — οδηγεί συχνά σε σημαντικά υψηλότερο Λόγο Διαστολής Οπής (HER). Ωστόσο, αυτό πρέπει να ισορροπείται με το ύψος της ακμής. Αν και μεγαλύτερα διάκενα μπορεί να δημιουργήσουν ψηλότερη ακμή, η ίδια η άκρη διατηρεί μεγαλύτερη πλαστικότητα. Εάν η ακμή βρίσκεται στην πλευρά συμπίεσης της επόμενης κάμψης, ο κίνδυνος ραγίσματος συχνά είναι αμελητέος σε σύγκριση με το όφελος μιας καθαρότερης επιφάνειας διάτμησης.</p><h2>Επιλογή Υλικού: Ο Λόγος Διαστολής Οπής (HER)</h2><p>Όταν επιλέγεται υλικό για εξαρτήματα με αναδιπλωμένες οπές ή τεντωμένες άκρες, το <strong>Δοκιμαστικό Πρότυπο Διαστολής Οπής ISO 16630</strong> είναι το χρυσό πρότυπο για πρόβλεψη, υπερβαίνοντας τους παραδοσιακούς δείκτες εφελκυσμού. Αυτή η δοκιμή επεκτείνει μια διατρητή οπή με κωνικό εμβολο (60° κορυφή) μέχρι να εμφανιστεί ρωγμή που διαπερνά το πάχος, παρέχοντας άμεση μέτρηση της πλαστικότητας της άκρης.</p><p>Η επιλογή βαθμού υλικού παίζει κρίσιμο ρόλο εδώ. Αν και οι χάλυβες DP είναι δημοφιλείς λόγω της αναλογίας αντοχής προς κόστος, η μικροδομική ανομοιογένειά τους (σκληρός μαρτενσίτης έναντι μαλακού περίττη) τους καθιστά ευάλωτους σε αστοχία στην άκρη. Οι <strong>Χάλυβες Σύνθετης Φάσης (CP)</strong> συχνά προσφέρουν ανωτέρα απόδοση για εξαρτήματα ευαίσθητα στις άκρες. Οι βαθμοί CP χρησιμοποιούν ένα πλέγμα βαινίτη και περίττη ενισχυμένο με κατακρήμνιση, που δημιουργεί πιο ομοιόμορφη κατανομή σκληρότητας. Αυτή η ομοιογένεια μειώνει το σχηματισμό μικροκενών κατά τη διάτμηση, παρέχοντας στους χάλυβες CP σημαντικά υψηλότερες τιμές HER σε σύγκριση με τους χάλυβες DP παρόμοιας εφελκυστικής αντοχής.</p><p>Επιπλέον, η καθαρότητα του υλικού είναι απαραίτητη. Όπως αναφέρουν ειδικοί στο <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, οι εγκλείσεις και οι ακαθαρσίες (όπως το θείο ή τα οξείδια) λειτουργούν ως σημεία έναρξης ρωγμών. Η προδιαγραφή υψηλής ποιότητας, καθαρού χάλυβα με ελεγχόμενα όρια εγκλείσεων βοηθά στη διασφάλιση ότι η θεωρητική HER του υλικού είναι εφικτή στην παραγωγή.</p><h2>Λύσεις Σχεδίασης Μήτρας & Μηχανικής Διαδικασίας</h2><p>Πέραν της μεταλλουργίας, η γεωμετρία καθορίζει την τελική μορφή. Όταν ένα εξάρτημα απαιτεί αναδίπλωση τράχηλου που υπερβαίνει τα όρια του υλικού, οι μηχανικοί διαδικασίας πρέπει να αλλάξουν τη διαδρομή παραμόρφωσης. Μια αποτελεσματική τεχνική είναι η χρήση <strong>κερδών μετάλλου</strong>. Σχεδιάζοντας περίσσεια υλικού (ένα «κέρδος») στη μήτρα ελκυσμού ή το σφιγκτήρα, οι μηχανικοί μπορούν να παρέχουν επιπλέον υλικό που ρέει στο τράχηλο κατά τη διαδικασία διαμόρφωσης. Αυτό μετατρέπει μια καθαρή συνθήκη τέντωσης σε συνδυασμό ελκυσμού-τέντωσης, μείωνας σημαντικά την τοπικοποιημένη παραμόρφωση στην άκρη.</p><p>Η συντήρηση των εργαλείων είναι εξίσου κρίσιμη. Ένα ραγισμένο ή αμβλύ κόψιμο άκρο αυξάνει τον όγκο της παραμορφωμένης περιοχής υλικού, σκληρύνοντας ακόμη περισσότερο την άκρη. Προγράμματα τακτικής αιχμηρότητας είναι υποχρεωτικά για την παραγωγή AHSS. Επιπλέον, η χρήση κεκλιμένων εμβόλων (συχνά με κεκλιμένη οροφή 3–6 μοιρών) μπορεί να μειώσει την αιφνιδιαστική φόρτιση και να βελτιώσει την ποιότητα της επιφάνειας διάτμησης.</p><p>Η εφαρμογή αυτών των προηγμένων στρατηγικών απαιτεί βιομηχανικούς συνεργάτες με εξειδικευμένες δυνατότητες. Για παράδειγμα, η <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> αξιοποιεί πρέσες υψηλού τόνου (έως 600 τόνους) και ακρίβεια πιστοποιημένη IATF 16949 για τη διαχείριση των απαιτητικών παραθύρων επεξεργασίας των σύγχρονων αυτοκινητιστικών χαλύβων. Είτε για γρήγορη πρωτοτυποποίηση είτε για μαζική παραγωγή, η χρήση ενός εμφανιστή που κατανοεί τις λεπτομέρειες της συμπεριφοράς των AHSS αποτρέπει δαπανηρές επαναλήψεις εργαλείων.</p><h2>Περίληψη Διορθωτικών Ενεργειών</h2><p>Η εξάλειψη του ραγίσματος στις άκρες σπάνια επιτυγχάνεται με μία μόνο διόρθωση· απαιτεί συστηματική προσαρμογή των τριών βασικών παραμέτρων: Υλικό, Διάκενο και Γεωμετρία.</p><ul><li><strong>Υλικό:</strong> Αλλάξτε σε βαθμούς με υψηλές τιμές HER ISO 16630 (π.χ. CP αντί DP) και ελέγξτε αυστηρά τις ακαθαρσίες.</li><li><strong>Διάκενο:</strong> Αυξήστε το διάκενο μήτρας σε 15–20% για AHSS για να εξασφαλιστεί καθαρό επίπεδο θραύσης και να ελαχιστοποιηθεί η ζώνη επίδρασης διάτμησης.</li><li><strong>Γεωμετρία:</strong> Χρησιμοποιήστε κέρδη μετάλλου για τροφοδοσία υλικού στο τράχηλο και βεβαιωθείτε ότι τα εμβολα διατηρούνται αιχμηρά για να αποφευχθεί υπερβολική εργασιακή σκλήρυνση.</li></ul><section><h2>Συχνές Ερωτήσεις</h2><h3>1. Ποια είναι η διαφορά μεταξύ γενικής και τοπικής διαμορφωσιμότητας στην εμφάνιση;</h3><p>Η γενική διαμορφωσιμότητα αναφέρεται στην ικανότητα ενός υλικού να κατανέμει την παραμόρφωση σε μεγάλη περιοχή, αντιστέκοντας στη στένωση (λεπτότερο) κατά τις επιχειρήσεις ελκυσμού. Συσχετίζεται με την τιμή n (εκθέτης εργασιακής σκλήρυνσης). Η τοπική διαμορφωσιμότητα, αντίθετα, είναι η αντίσταση του υλικού στη θραύση σε συγκεκριμένα σημεία συγκέντρωσης τάσης, όπως οι κομμένες άκρες. Συσχετίζεται με τον Λόγο Διαστολής Οπής (HER) και είναι ο κύριος παράγοντας για την πρόληψη του ραγίσματος στην άκρη.</p><h3>2. Πώς επηρεάζει το διάκενο κοπής το ράγισμα στις άκρες στους AHSS;</h3><p>Το διάκενο κοπής καθορίζει την ποιότητα της κομμένης άκρης. Ανεπαρκές διάκενο (π.χ. το παραδοσιακό 10%) στους AHSS προκαλεί δευτερογενή διάτμηση, δημιουργώντας τραχύ, εύθραυστο προφίλ άκρης που ραγίζει εύκολα. Η αύξηση του διακένου σε 15–20% επιτρέπει στις ρωγμές θραύσης από το εμβολο και τη μήτρα να συναντηθούν καθαρά, δημιουργώντας ομαλότερη άκρη με λιγότερη εργασιακή σκλήρυνση και υψηλότερη πλαστικότητα.</p><h3>3. Τι είναι η Δοκιμή Διαστολής Οπής ISO 16630;</h3><p>Το ISO 16630 είναι η τυποποιημένη μέθοδος δοκιμής για την αξιολόγηση της πλαστικότητας άκρης μεταλλικών ελασμάτων. Μια οπή 10mm διατρύεται σε δείγμα (συνήθως με διάκενο 12%), και ένα κωνικό εμβολο επεκτείνει την οπή μέχρι να εμφανιστεί ρωγμή που διαπερνά το πάχος. Η ποσοστιαία αύξηση της διαμέτρου της οπής (HER) παρέχει ποσοτικό μέτρο για την ικανότητα του υλικού να αντιστέκεται στο ράγισμα στην άκρη.</p><h3>4. Γιατί ο χάλυβας Διπλής Φάσης (DP) υποφέρει από ράγισμα στις άκρες;</h3><p>Ο χάλυβας DP έχει μικροδομή αποτελούμενη από σκληρά νησιά μαρτενσίτη σε ένα μαλακό περιττικό πλέγμα. Κατά τη διάτμηση, η διαφορά σκληρότητας μεταξύ αυτών των φάσεων δημιουργεί σοβαρές συγκεντρώσεις τάσης, οδηγώντας στο σχηματισμό μικροκενών στα όρια φάσης. Αυτά τα κενά αδυνατίζουν την άκρη, καθιστώντας την εξαιρετικά ευάλωτη σε ράγισμα κατά τις επόμενες επιχειρήσεις διαμόρφωσης.</p><h3>5. Τι είναι τα κέρδη μετάλλου στη σχεδίαση μήτρας;</h3><p>Τα κέρδη μετάλλου είναι γεωμετρικά χαρακτηριστικά που προστίθενται στην προέκταση ή την περιοχή σφιγκτήρα της σχεδίασης μήτρας. Παρέχουν περίσσεια μήκους υλικού σε συγκεκριμένες περιοχές. Κατά τη διαδικασία διαμόρφωσης ή αναδίπλωσης, αυτό το επιπλέον υλικό ρέει στο εξάρτημα, μειώνοντας το απαιτούμενο τέντωμα στην άκρη. Αυτό μειώνει την τοπικοποιημένη παραμόρφωση και εμποδίζει την άκρη να φτάσει στο όριο θραύσης της.</p></section>

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —