Ψύξιμο με καλούπι έναντι ψύξιμο με άμμο: Η σωστή επιλογή για μπλοκ κινητήρα

TL·DR

Κατά τη σύγκριση του χύτευσης με έγχυση και της χύτευσης σε άμμο για μπλοκ κινητήρα, η χύτευση σε άμμο είναι μια πολύ συνηθισμένη και ευέλικτη μέθοδος. Ενώ η χύτευση με έγχυση παρέχει ανωτέρου βαθμού τελική επιφάνειας και ακρίβεια, το υψηλό κόστος των καλουπιών την καθιστά λιγότερο συνηθισμένη για μεγαλύτερα και πιο πολύπλοκα μπλοκ κινητήρα, αν και χρησιμοποιείται για ορισμένα σχέδια αλουμινίου υψηλού όγκου παραγωγής. Η χύτευση σε άμμο προσφέρει τον απαραίτητο συνδυασμό χαμηλού αρχικού κόστους, ευελιξίας σχεδίασης για περίπλοκα εσωτερικά κανάλια και τη δυνατότητα επεξεργασίας των απαιτούμενων κραμάτων από χυτοσίδηρο και αλουμίνιο, καθιστώντας την την ανώτερη επιλογή για αυτή τη συγκεκριμένη εφαρμογή.

Βασικές Διεργασίες Εξηγημένες: Κατανόηση της Χύτευσης με Έγχυση και της Χύτευσης σε Άμμο

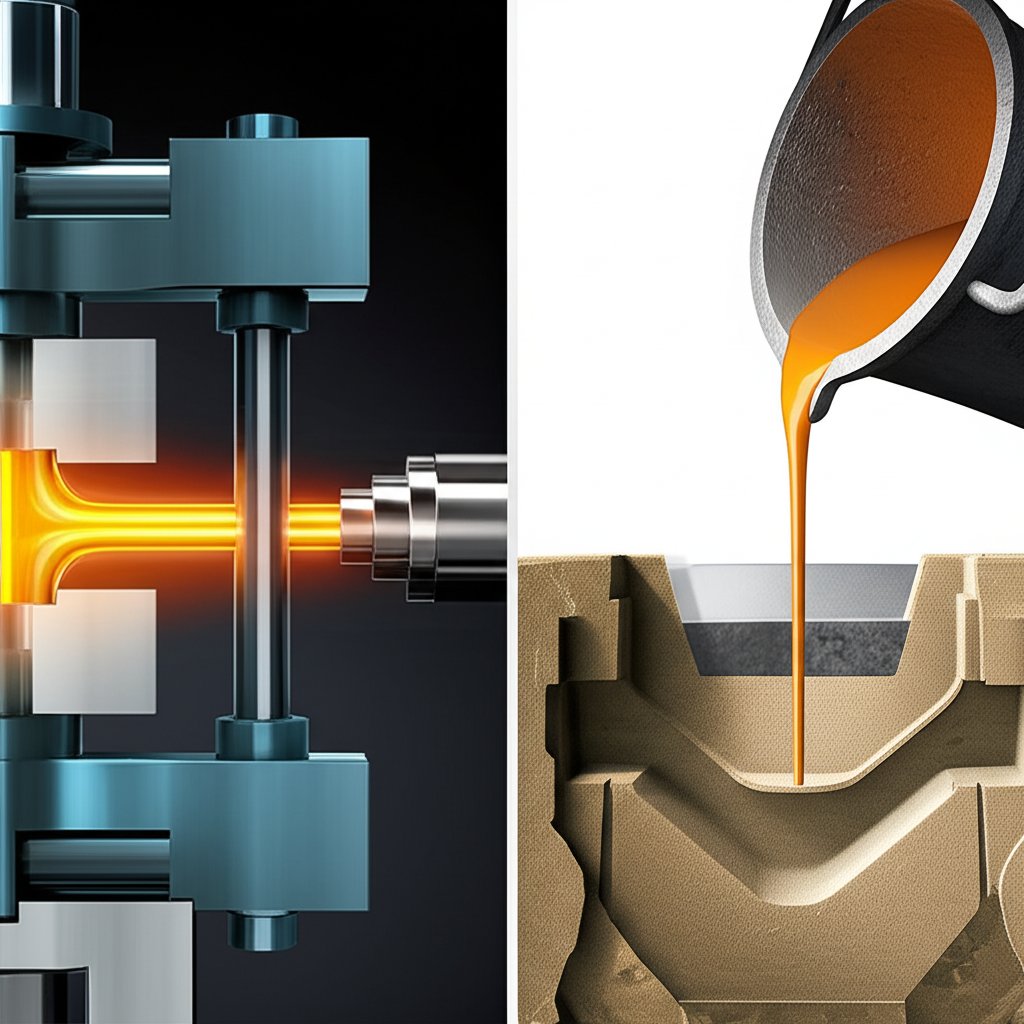

Για να κατανοήσουμε γιατί μια μέθοδος προτιμάται έναντι της άλλης για μπλοκ κινητήρα, είναι απαραίτητο να κατανοήσουμε τις θεμελιώδεις αρχές τόσο της χύτευσης με έγχυση όσο και της χύτευσης σε άμμο. Ενώ και οι δύο περιλαμβάνουν τη ρίψη τήγματος μετάλλου σε ένα καλούπι για τη δημιουργία ενός εξαρτήματος, τα υλικά, οι μέθοδοι και οι μηχανισμοί τους διαφέρουν σημαντικά, με αποτέλεσμα διαφορετικά αποτελέσματα όσον αφορά το κόστος, την ακρίβεια και την εφαρμογή.

Τι είναι Καταχώρηση σε Κατάσταση;

Η χύτευση υπό πίεση είναι μια διαδικασία κατασκευής που εισάγει τήγμα μέταλλο σε μια επαναχρησιμοποιήσιμη κοιλότητα καλουπιού, γνωστή ως καλούπι, υπό υψηλή πίεση. Τα καλούπια αυτά κατασκευάζονται συνήθως από σκληρυμένο χάλυβα και αποτελούνται από δύο μισά που συγκρατούνται στιβαρά μαζί κατά την έγχυση. Σύμφωνα με πληροφορίες από ειδικούς στην παραγωγή όπως Neway Precision , αυτή η διαδικασία υψηλής πίεσης επιτρέπει τη δημιουργία εξαρτημάτων με εξαιρετική διαστατική ακρίβεια και λεία επιφάνεια. Είναι ιδανική για μη σιδηρούχα μέταλλα όπως αλουμίνιο, ψευδάργυρο και μαγνήσιο.

Η διαδικασία χύτευσης υπό πίεση ακολουθεί γενικά τα εξής βήματα:

- Προετοιμασία μήτρας: Το χαλυβδένιο καλούπι καθαρίζεται και λιπαίνεται για να διευκολυνθεί η εξαγωγή του εξαρτήματος και ο έλεγχος της θερμοκρασίας.

- Ενέσιμη: Το τήγμα μέταλλο εισάγεται στην κοιλότητα του καλουπιού με μεγάλη ταχύτητα και υψηλή πίεση.

- Ψύξη: Το μέταλλο ψύχεται και στερεοποιείται γρήγορα μέσα στο καλούπι.

- Εκτόξευση: Τα δύο μισά του καλουπιού ανοίγουν και η στερεωμένη απότμηση αφαιρείται με πείρους εξώθησης.

Τι είναι η χύτευση σε άμμο;

Η χύτευση με άμμο είναι μία από τις παλαιότερες και πιο ευέλικτες μεθόδους χύτευσης μετάλλων. Χρησιμοποιεί ένα καλούπι από συμπιεσμένη άμμο αντί για μέταλλο. Όπως αναφέρουν αναλυτικά πηγές όπως Gabrian , ένα σχέδιο του τελικού μέρους πιέζεται στην άμμο για να δημιουργηθεί το κενό του καλούπιου. Το καλούπι από άμμο είναι αναλώσιμο, πράγμα που σημαίνει ότι καταστρέφεται για να αφαιρεθεί το χύτευμα και πρέπει να δημιουργηθεί ένα νέο καλούπι για κάθε μέρος. Η διαδικασία αυτή είναι ιδανική για μεγάλα εξαρτήματα και μπορεί να χρησιμοποιηθεί με μια μεγάλη ποικιλία μετάλλων, συμπεριλαμβανομένων εκείνων με υψηλά σημεία τήξης όπως σίδηρος, χάλυβας, χαλκός και χαλκό.

Τα τυπικά στάδια της χύτευσης στην άμμο περιλαμβάνουν:

- Κατασκευή μούχλας: Η άμμος συσκευάζεται σφιχτά γύρω από ένα σχέδιο, το οποίο αφαιρείται για να αφήσει μια κοιλότητα στο σχήμα του μέρους. Οι πυρήνες άμμου μπορούν να τοποθετηθούν μέσα στο καλούπι για να δημιουργηθούν περίπλοκα εσωτερικά χαρακτηριστικά.

- Χύσιμο: Το λιωμένο μέταλλο χύνεται στην κοιλότητα του καλούπιου, συνήθως χρησιμοποιώντας τη βαρύτητα για να γεμίσει το χώρο.

- Στερεοποίηση: Το μέταλλο αφήνεται να κρυώσει και να σκληρυνθεί μέσα στο καλούπι της άμμου.

- Κουνούνται: Μόλις στερεωθεί, το καλούπι της άμμου σπάει για να ελευθερωθεί το χύτευμα. Το μέρος καθαρίζεται κατόπιν για να αφαιρεθεί κάθε υπολειπόμενη άμμος.

Αντιπαραβολή: Κύριες διαφορές μεταξύ χύτευσης με πετσέτα και χύτευσης με άμμο

Η επιλογή μεταξύ του χύτευσης με πετσέτα και του χύτευσης με άμμο εξαρτάται από μια σειρά από συμβιβασμούς που σχετίζονται με το κόστος, τον όγκο, την ακρίβεια και το υλικό. Για τους μηχανικούς και τους σχεδιαστές προϊόντων, η κατανόηση αυτών των διαφορών είναι κρίσιμη για τη λήψη μιας εμπορικά ορθής απόφασης. Ενώ η μία διαδικασία προσφέρει ταχύτητα και ακρίβεια, η άλλη παρέχει ευελιξία και οικονομική απόδοση για ορισμένες εφαρμογές.

Ο ακόλουθος πίνακας, συνδυασμένος από στοιχεία από πολλαπλούς παραγωγικούς πόρους, παρέχει μια σαφή επισκόπηση των κύριων διαφορών τους.

| Παράγοντας | Στάραξη με πετσέτα | Ρίξη με άμμο |

|---|---|---|

| Κόστος εργαλείων | Πολύ υψηλά (επεξεργασμένα σιδηροτροφικά) | Πολύ χαμηλά (απλές μορφές) |

| Όγκος παραγωγής | Ιδανικό για μεγάλους όγκους (10.000+ μέρη) | Οικονομικά αποδοτικό για μικρούς έως μεσαίους όγκους |

| Φινίρισμα επιφάνειας | Εξαιρετικό, απαλό φινίρισμα. | Ακατέργαστη, με υφή |

| Διαστασιακή Ακρίβεια | Υψηλή ακρίβεια (στενές ανοχές, π.χ. ±0,1 mm) | Μειωμένη ακρίβεια (ευρύτερες ανοχές) |

| Περιπλοκότητα Κομματιού | Εξαιρετικό για λεπτούς τοίχους και περίπλοκες λεπτομέρειες | Εξαιρετικό για μεγάλα μέρη με περίπλοκες εσωτερικές γεωμετρικές διαστάσεις (με χρήση πυρήνων) |

| Ταχύτητα παραγωγής | Πολύ γρήγοροι χρόνοι κύκλου (σε δευτερόλεπτα ανά μέρος) | Αργότεροι χρόνοι κύκλου (λεπτά έως ώρες ανά μέρος) |

| Υλικές επιλογές | Περιορίζεται σε μη σιδηροειδή κράματα (Al, Zn, Mg) | Σχεδόν κάθε μέταλλο (σιδήρι, χάλυβα, χαλκό, χαλκό, αλουμίνιο) |

Κόστος Εργαλείων και Όγκος Παραγωγής είναι οι σημαντικότεροι διαφοροποιητές. Το υψηλό αρχικό κόστος κατασκευής ενός σιδηρομεταλλευτικού πεδίου για το χύτευμα με πεδίο πεδίο μπορεί να δικαιολογηθεί μόνο από την μαζική παραγωγή, όπου το κόστος ανά μέρος γίνεται πολύ χαμηλό. Αντίθετα, το χαμηλό κόστος των σχεδίων για την πέψη με άμμο το καθιστά ιδανικό για πρωτότυπα, μικρές εκδόσεις ή πολύ μεγάλα μέρη όπου ένα μεταλλικό πεδίο θα ήταν απαγορευτικά ακριβό.

Τελική επιφάνεια και ακρίβεια είναι τα βασικά πλεονεκτήματα της χύτευσης με πετάγμα. Όπως σημειώνει Lupton & Place , το λεία χάλυβα καλούπι και η ένεση υψηλής πίεσης οδηγούν σε ένα ανώτερο φινίρισμα που συχνά δεν απαιτεί μεταπεξεργασία. Η χύτευση με άμμο παράγει εγγενώς μια πιο τραχιά επιφάνεια λόγω της υφής της άμμου, πράγμα που σημαίνει ότι τα μέρη συχνά χρειάζονται δευτερεύουσα μηχανική επεξεργασία ή τελική επεξεργασία.

Μονάδα Πολυπλοκότητας και Μέγεθος να παρουσιάσει μια πιο λεπτομερή σύγκριση. Η χύτευση με πεταμένα υλικά ξεχωρίζει στην παραγωγή εξαρτημάτων με πολύ λεπτούς τοίχους και λεπτές, περίπλοκες εξωτερικές λεπτομέρειες. Ωστόσο, η χύτευση με άμμο είναι πολύ πιο ευέλικτη για την παραγωγή πολύ μεγάλων εξαρτημάτων και μπορεί να δημιουργήσει απίστευτα πολύπλοκα εσωτερικά περάσματα, όπως τα μπουφάν νερού σε ένα μπλοκ κινητήρα, χρησιμοποιώντας απορρίπτοντες πυρήνες άμμου μέσα στο κύ

Η εφαρμογή του μπλοκ του κινητήρα: Γιατί κυριαρχεί η χύτευση άμμου

Όταν πρόκειται για την κατασκευή ενός κινητήρα, τα θεωρητικά πλεονεκτήματα της χύτευσης με πελεκτό ακριβείας και ταχύτητας επισκιάζονται εντελώς από τους πρακτικούς και οικονομικούς περιορισμούς της. Η χύτευση με άμμο είναι μια πολύ δημοφιλής μέθοδος για αυτή την εφαρμογή για αρκετούς σαφείς και πειστικούς λόγους. Η πολυπλοκότητα, το μέγεθος και η οικονομία παραγωγής ενός κινητήρα ευθυγραμμίζονται τέλεια με τα πλεονεκτήματα της χύτευσης άμμου.

Το κύριο εμπόδιο για την υδραργυριστική χύτευση είναι το αστρονομικό κόστος των εργαλείων. Το μπλοκ του κινητήρα είναι ένα μεγάλο και πολύπλοκο στοιχείο. Η δημιουργία ενός σκληροποιημένου σιδηροδρομικού πίνακα ικανού να το παράγει θα κόστιζε εκατομμύρια δολάρια και θα απαιτούσε μεγάλο χρονικό διάστημα για να αναπτυχθεί. Δεδομένου ότι οι κατασκευαστές αυτοκινήτων αναβαθμίζουν συχνά το σχέδιο του κινητήρα, αυτή η τεράστια επένδυση σε ένα μόνιμο καλούπι δεν είναι απλώς εφικτή. Η χύτευση με άμμο, με τα φθηνά, μολύβια μιας χρήσης, επιτρέπει γρήγορες και φθηνές τροποποιήσεις σχεδιασμού.

Επιπλέον, η σχεδίαση ενός κιβωτίου κινητήρα βασίζεται σε περίπλοκα εσωτερικά κανάλια για ψυκτικό (θαλάμους νερού) και αγωγούς λαδιού. Αυτές οι πολύπλοκες εσωτερικές γεωμετρίες είναι ιδανικές για την έγχυση σε άμμο. Η διαδικασία χρησιμοποιεί ακριβώς διαμορφωμένους πυρήνες από άμμο, οι οποίοι τοποθετούνται μέσα στο κύριο καλούπι. Μετά την έγχυση και τη στερεοποίηση του μετάλλου, οι πυρήνες από άμμο απλώς σπάνε και αφαιρούνται, αφήνοντας πίσω τους το περίπλοκο δίκτυο διαύλων. Η επίτευξη κάτι τέτοιου με ένα μόνιμο καλούπι από χάλυβα θα ήταν σχεδόν αδύνατη και εξαιρετικά ακριβή.

Τέλος, η χύτευση σε άμμο είναι αρκετά ευέλικτη ώστε να αντιμετωπίζει τα υλικά που χρησιμοποιούνται συνήθως για τα μπλοκ κινητήρα — συγκεκριμένα χυτοσίδηρο και κράματα αλουμινίου. Ενώ τα μπλοκ αλουμινίου μπορούν να χυτεύονται με έγχυση, η διαδικασία αυτή συνήθως χρησιμοποιείται για μικρότερους κινητήρες. Για τα μεγάλα, ανθεκτικά μπλοκ που χρησιμοποιούνται στα περισσότερα οχήματα, ειδικά εκείνα που κατασκευάζονται από χυτοσίδηρο, η χύτευση σε άμμο είναι η μόνη πρακτική και οικονομικά αποδοτική λύση. Αυτή η ευελιξία διασφαλίζει ότι οι κατασκευαστές μπορούν να επιλέξουν το καλύτερο υλικό ως προς την απόδοση και τη διάρκεια, χωρίς να περιορίζονται από τη διαδικασία παραγωγής.

Πέρα από τη Χύτευση: Μια Ματιά στη Σφυρηλάτηση και τη Χύτευση Ακριβείας

Ενώ η συζήτηση συχνά επικεντρώνεται στη σύγκριση χύτευσης με έγχυση και χύτευσης σε άμμο, άλλες διαδικασίες παραγωγής προσφέρουν διαφορετικά πλεονεκτήματα για συγκεκριμένες εφαρμογές. Η κατανόηση αυτών των εναλλακτικών, όπως η χύτευση ακριβείας και η σφυρηλάτηση, παρέχει μια πληρέστερη εικόνα στους μηχανικούς που επιλέγουν μέθοδο παραγωγής.

Καστίνγκ επένδυσης , όπως εξηγείται από πηγές όπως Howard Precision Metals , είναι μια άλλη μέθοδος χύτευσης γνωστή για την παραγωγή εξαρτημάτων με εξαιρετική επιφανειακή κατεργασία και υψηλή διαστατική ακρίβεια, συχνά ανώτερη από τη χύτευση σε καλούπι. Χρησιμοποιεί ένα πρότυπο από κερί για να δημιουργήσει ένα κεραμικό καλούπι, το οποίο στη συνέχεια τήκεται πριν ριχτεί το μέταλλο. Αυτή η διαδικασία είναι ιδανική για εξαιρετικά πολύπλοκα, περίτεχνα εξαρτήματα (όπως πτερύγια τουρμπίνας) και μπορεί να χρησιμοποιηθεί με μια ευρεία ποικιλία σιδηρούχων και μη σιδηρούχων μετάλλων. Ωστόσο, είναι συνήθως πιο ακριβής και πιο αργή από τη χύτευση σε καλούπι, καθιστώντας την κατάλληλη για εφαρμογές χαμηλού όγκου και υψηλής ακρίβειας.

Είναι επίσης σημαντικό να γίνει διάκριση μεταξύ χύτευσης και σφυρηλατηρίου . Η διαμόρφωση δεν περιλαμβάνει τήξη μετάλλου· αντίθετα, διαμορφώνει ένα στερεό κομμάτι μετάλλου χρησιμοποιώντας συμπιεστικές δυνάμεις, είτε με κρούση είτε με έλαση. Αυτή η διαδικασία έχει ως αποτέλεσμα εξαρτήματα με ανωτέρα αντοχή και διάρκεια, επειδή η εσωτερική δομή του μετάλλου βελτιώνεται και ευθυγραμμίζεται. Για κρίσιμα εξαρτήματα αυτοκινήτων υψηλής τάσης όπου η αντοχή είναι καθοριστικής σημασίας, η διαμόρφωση συχνά αποτελεί την προτιμώμενη μέθοδο. Για εταιρείες που αναζητούν λύσεις υψηλής απόδοσης, ειδικοί πάροχοι όπως Shaoyi (Ningbo) Metal Technology προσφέρουν εξαρτήματα διαμόρφωσης για αυτοκίνητα με ακριβή μηχανική σχεδίαση, δείχνοντας τη σημασία της διαδικασίας στη βιομηχανία.

Συχνές Ερωτήσεις

1. Είναι η ενέχυση καλούπιου καλύτερη από την αμμοενέχυση;

Καμία από τις δύο διαδικασίες δεν είναι καθολικά «καλύτερη»· η ιδανική επιλογή εξαρτάται αποκλειστικά από τις απαιτήσεις του έργου. Η χύτευση σε καλούπι είναι ανώτερη για υψηλό όγκο παραγωγής μικρών έως μεσαίων εξαρτημάτων που απαιτούν υψηλή ακρίβεια και λεία επιφάνεια. Η χύτευση σε άμμο είναι καλύτερη για μεγάλα εξαρτήματα, χαμηλό όγκο παραγωγής, εξαρτήματα με πολύπλοκες εσωτερικές γεωμετρίες και έργα όπου το χαμηλό αρχικό κόστος εξοπλισμού είναι κρίσιμο.

2. Ποιο είδος χύτευσης χρησιμοποιείται για μπλοκ κινητήρων;

Η χύτευση σε άμμο είναι μια πολύ συνηθισμένη μέθοδος που χρησιμοποιείται για την κατασκευή μπλοκ κινητήρων, ιδιαίτερα για σχεδιασμούς από χυτοσίδηρο και για χαμηλότερο όγκο παραγωγής αλουμινίου. Αν και άλλες μέθοδοι, όπως η χύτευση σε καλούπι, χρησιμοποιούνται επίσης για μπλοκ αλουμινίου υψηλού όγκου, η δυνατότητα της χύτευσης σε άμμο να παράγει οικονομικά μεγάλα, πολύπλοκα εξαρτήματα με περίπλοκες εσωτερικές διαδρομές την καθιστά δημοφιλή επιλογή.

3. Γιατί χρησιμοποιείται η χύτευση σε άμμο για μπλοκ κινητήρων;

Η χύτευση σε άμμο χρησιμοποιείται για μπλοκ κινητήρων λόγω συνδυασμού παραγόντων. Πρώτον, το κόστος των καλουπιών είναι σημαντικά χαμηλότερο από τη χύτευση σε καλούπι, κάτι κρίσιμο για ένα τόσο μεγάλο εξάρτημα, που επιτρέπει συχνές ενημερώσεις σχεδίασης. Δεύτερον, μπορεί εύκολα να δημιουργήσει τα περίπλοκα εσωτερικά κανάλια που απαιτούνται για ψύξη και λάδι χρησιμοποιώντας προσωρινούς πυρήνες από άμμο. Τέλος, είναι εξαιρετικά εύχρηστη και κατάλληλη για τα κράματα σιδήρου και αλουμινίου που χρησιμοποιούνται συνήθως για μπλοκ κινητήρων.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —