Κόστος Καλουπιών Συμπίεσης Αυτοκινήτων: Προϋπολογισμός για Προοδευτικά Εργαλεία

TL·DR

Το κόστος φόρμας αμορτισμού στον αυτοκινητοβιομηχανικό τομέα διαφέρει σημαντικά ανάλογα με το μέγεθος και την πολυπλοκότητα, από περίπου 3.000 $ για απλά εύκαμπτα εργαλεία (βραχίονες, βάσεις) έως πάνω από 1.000.000 $ για μια πλήρη γραμμή πάνελ σώματος κλάσης Α (προφυλακτήρες, καπάκια), για εξαρτήματα μεσαίου μεγέθους με υψηλή ακρίβεια, μια προοδευτική φόρμα συνήθως κυμαίνεται περίπου 15.000 έως 30.000 $ . Η απόφαση εξαρτάται σε μεγάλο βαθμό από τον όγκο παραγωγής: ενώ η εργαλειοθέτηση αμορτισμού απαιτεί υψηλή αρχική επένδυση, προσφέρει τη χαμηλότερη τιμή ανά μονάδα για ποσότητες που υπερβαίνουν τα 10.000–20.000 τεμάχια ετησίως.

Κατάταξη ανά Τύπο Φόρμας: Προοδευτικές έναντι Γραμμής έναντι Εύκαμπτης Εργαλειοθεσίας

Ο σημαντικότερος παράγοντας που επηρεάζει το κόστος των φορμών διαμόρφωσης αυτοκινήτων είναι η τεχνολογία που επιλέγεται για την κατασκευή του εξαρτήματος. Οι μηχανικοί πρέπει να εξισορροπήσουν τον αρχικό προϋπολογισμό για εργαλεία με την αναμενόμενη ταχύτητα παραγωγής και τον όγκο των εξαρτημάτων.

Διαδοχικές φόρμες ($15.000 – $60.000+)

Οι διαδοχικές φόρμες αποτελούν τα βασικά εργαλεία της αυτοκινητοβιομηχανίας για μικρά έως μεσαία δομικά εξαρτήματα, όπως βάσεις, σφιγκτήρες και συνδέσεις. Σε αυτήν τη διάταξη, μια λωρίδα μετάλλου τροφοδοτείται μέσω μιας ενιαίας φόρμας με πολλούς σταθμούς — κόβοντας, διπλώνοντας και διαμορφώνοντας το εξάρτημα σε διαδοχικά βήματα με κάθε κίνηση του τύπου.

Σύμφωνα με βιομηχανικά δεδομένα από κατασκευαστές όπως ο Bazz Houston, το μέσο κόστος μιας διαδοχικής φόρμας ανέρχεται περίπου σε $30,000. Το κόστος αυτό μπορεί να μειωθεί στα $15.000 για απλούστερες γεωμετρίες ή να υπερβεί τα $60.000 για πολύπλοκα εξαρτήματα που απαιτούν στενές ανοχές. Ενώ η αρχική τιμή είναι σημαντική, οι διαδοχικές φόρμες είναι εξαιρετικά αποδοτικές, συχνά λειτουργώντας με 60–100+ κινήσεις το λεπτό, κάτι που μειώνει το κόστος ανά τεμάχιο σε λίγα σεντ.

Μήτρες Μεταφοράς και Γραμμών (100.000 – 1.000.000+ δολάρια ΗΠΑ)

Για μεγάλα πάνελ αυτοκινήτων (επιφάνειες κλάσης Α) όπως πόρτες, καπάκια κινητήρα και προφυλακτήρες, οι προοδευτικές μήτρες συνήθως δεν είναι κατάλληλες λόγω του μεγέθους του εξαρτήματος και της πολυπλοκότητας του σχηματισμού που απαιτείται. Αντ' αυτού, οι κατασκευαστές χρησιμοποιούν Μήτρες Γραμμής ή Μήτρες Μεταφοράς.

Πραγματικά δεδομένα προμήθειας δείχνουν ότι μια μόνο μήτρα βαθιάς διέλασης (το πρώτο βήμα στο σχηματισμό ενός προφυλακτήρα) συχνά κοστίζει μεταξύ 250.000 και 500.000 δολαρίων ΗΠΑ . Ωστόσο, ένα τελικό πάνελ απαιτεί μια πλήρη γραμμή μητρών—Διέλαση, Κοπή, Λυγισμός και Διάτρηση—με αποτέλεσμα το συνολικό κόστος να ανέρχεται μεταξύ 500.000 και 1.000.000 δολαρίων ΗΠΑ . Οι μήτρες αυτές απαιτούν τεράστια έδρανα από χυτοσίδηρο, εκτεταμένη κατεργασία με CNC και χειροκίνητο ολοκλήρωμα (έλεγχος σημείων) για να εξασφαλιστεί άριστη ποιότητα επιφάνειας.

Εύκαμπτες Μήτρες και Πρωτότυπα (3.000 – 15.000 δολάρια)

Για παραγωγή σε μικρό όγκο (κάτω από 5.000 εξαρτήματα) ή για πρωτότυπα, η «εύκαμπτη εργαλειοθήκη» παρέχει μια οικονομική εναλλακτική λύση. Οι μήτρες αυτές χρησιμοποιούν συχνά εργαλεία μονής διαδρομής ή φθηνότερα, προ-ενισχυμένα χάλυβες αντί για ανθεκτικό καρβίδιο. Το κόστος μπορεί να είναι τόσο χαμηλό όσο $3,000για απλά εργαλεία διακοπής. Αν και η εύκαμπτη εργαλειοθήκη φθείρεται γρηγορότερα και απαιτεί περισσότερη χειρωνακτική εργασία ανά εξάρτημα, επιτρέπει στους κατασκευαστές να επικυρώσουν τα σχέδιά τους χωρίς να δεσμευτούν για ένα περιουσιακό στοιχείο ψηφίων.

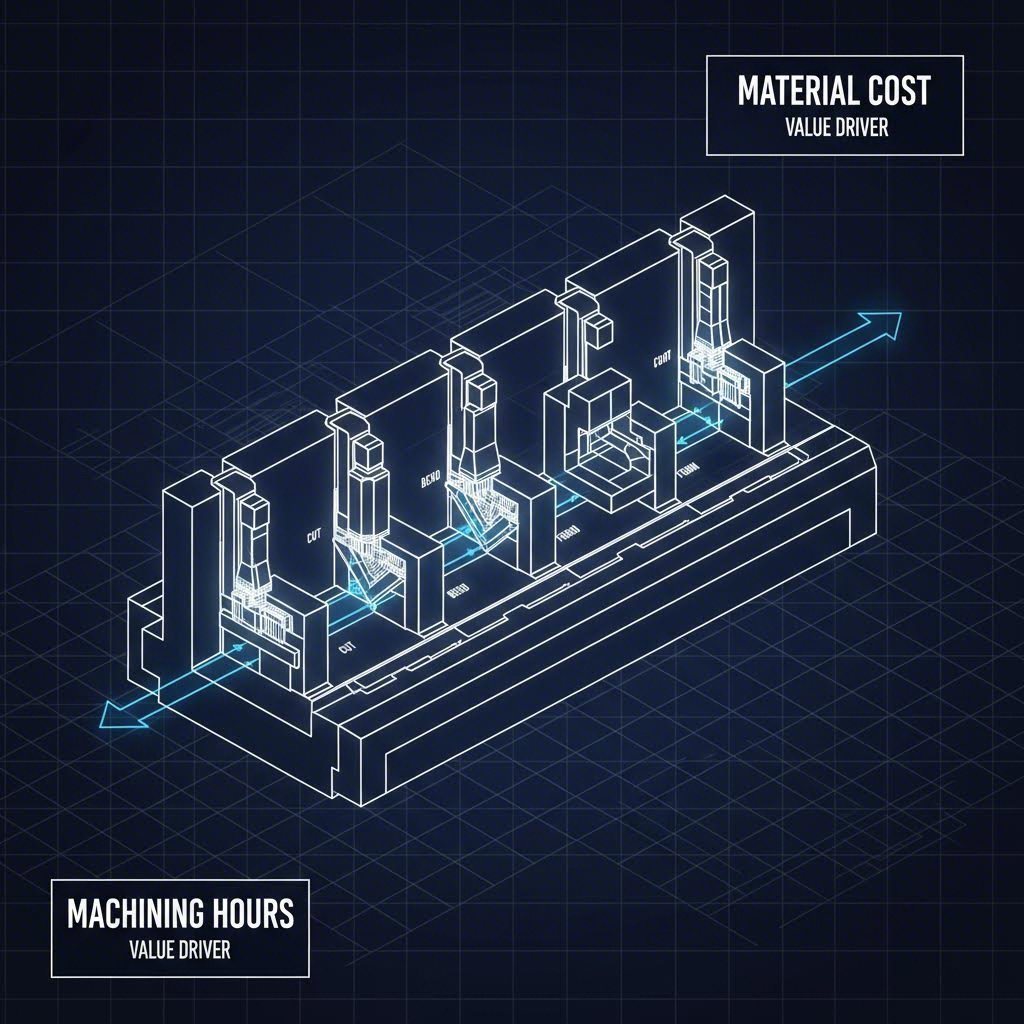

Κύριοι Παράγοντες Κόστους: Υλικά, Πολυπλοκότητα και Όγκος

Η κατανόηση των παραγόντων που καθορίζουν την τιμή μιας προσφοράς επιτρέπει στους διαχειριστές προμηθειών να βελτιστοποιήσουν το σχεδιασμό από άποψη αξίας. Το συνολικό κόστος μιας μήτρας κοπής αυτοκινήτου αποτελείται γενικά από τρεις βασικές κατηγορίες: υλικό, κατεργασία και επικύρωση.

- Υλικό Μήτρας (20–40% του Συνολικού Κόστους): Ο χάλυβας που χρησιμοποιείται για την κατασκευή της μήτρας αποτελεί σημαντικό κόστος. Για παραγωγή υψηλού όγκου στον αυτοκινητοβιομηχανικό τομέα (500.000+ χτύποι), οι κατασκευαστές εργαλείων χρησιμοποιούν ανώτερες ποιότητες όπως SKD11 ή συμπαγές καρβίδιο, τα οποία είναι ακριβά αλλά ανθεκτικά στη φθορά. Για μικρότερες παραγωγές, μπορούν να χρησιμοποιηθούν φθηνότερα κράματα όπως το Cr12MoV για μείωση του κόστους, αν και απαιτούν συχνότερη ανακοπή.

- Κατεργασία και Πολυπλοκότητα (30–50% του Συνολικού Κόστους): Κάθε χαρακτηριστικό ενός εξαρτήματος — κάθε τρύπα, κλιπ και ακτίνα — απαιτεί αντίστοιχο σταθμό στο μήτρα. Η προσθήκη πολυπλοκότητας αυξάνει τις ώρες που απαιτούνται για κατεργασία CNC και Wire EDM (Ηλεκτρική Διάβρωση). Μια μήτρα με 15 σταθμούς θα έχει πολύ μεγαλύτερο κόστος από μια με 5, απλώς λόγω των ωρών κατεργασίας.

- Δοκιμή και Επικύρωση (10–15% του Συνολικού Κόστους): Η φάση "Δοκιμής" είναι εκείνη κατά την οποία η μήτρα δοκιμάζεται σε πρέσα για να διασφαλιστεί ότι παράγει εξαρτήματα σύμφωνα με τις προδιαγραφές. Αυτό είναι κρίσιμο για αυτοκινητοβιομηχανικά εξαρτήματα που απαιτούν υψηλή ακρίβεια. Αν μια μήτρα δεν διατηρήσει τις ανοχές κατά τη δοκιμή, απαιτείται ακριβής χειροκίνητη επανεργασία.

Στρατηγική Προμήθεια και Όγκος Παραγωγής

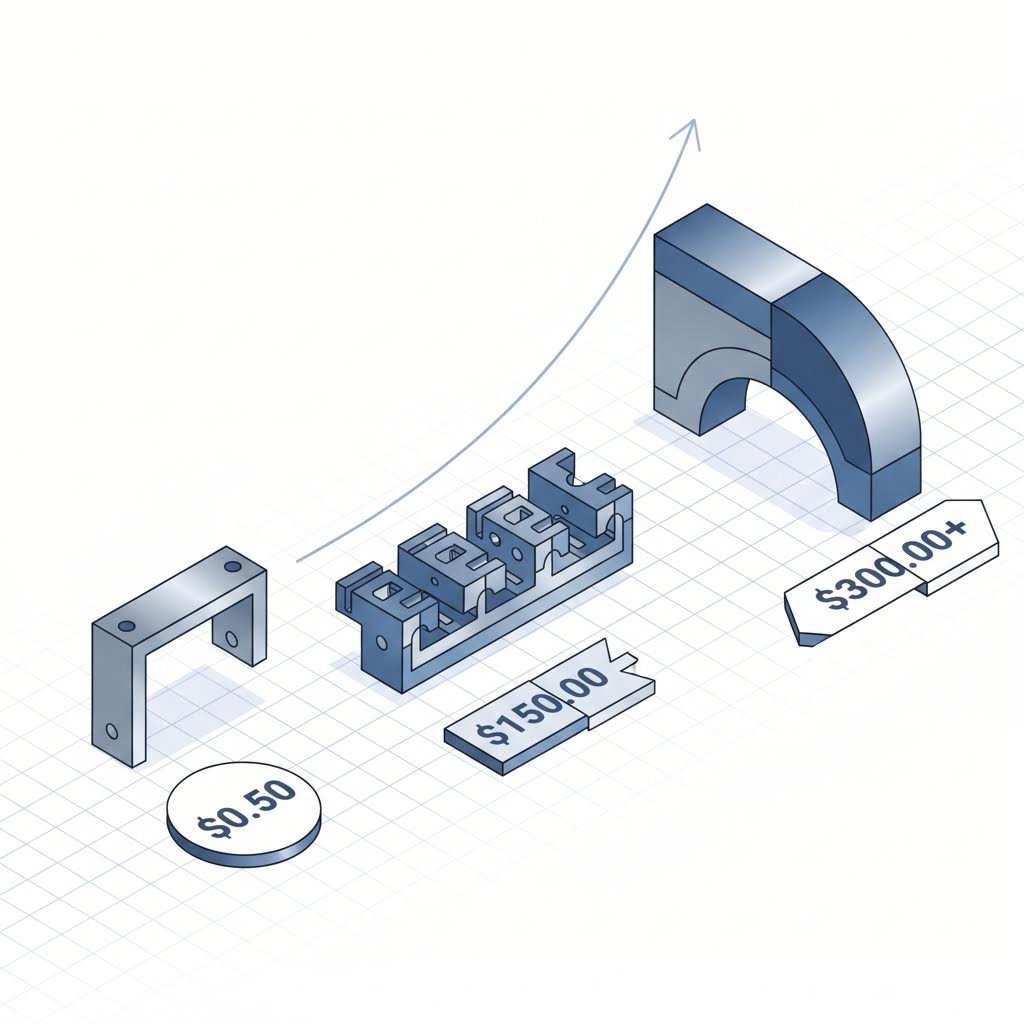

Η οικονομική βιωσιμότητα της μεταλλικής διαμόρφωσης καθορίζεται από το «σημείο εξισορρόπησης». Η διαμόρφωση σπάνια είναι οικονομικά αποδοτική για ποσότητες κάτω από 2.000 μονάδες, επειδή η απόσβεση του εξοπλισμού προσθέτει υπερβολικό κόστος ανά εξάρτημα. Για αυτούς τους χαμηλότερους όγκους, διεργασίες όπως η λέιζερ κοπή ή η διαμόρφωση με πρέσα λυκίσκου είναι συχνά ανώτερες.

Ωστόσο, μόλις ο όγκος υπερβεί τις 10.000 έως 20.000 μονάδες ετησίως, η επένδυση σε σκληρό καλούπι αποδίδει γρήγορα. Για παράδειγμα, ένα προοδευτικό καλούπι αξίας 30.000 δολαρίων μπορεί να μειώσει το κόστος του εξαρτήματος από 5,00 δολάρια (κοπή με λέιζερ) σε 0,50 δολάρια (διαμορφωμένο). Σε 20.000 εξαρτήματα, τα εξοικονομούμενα ποσά (90.000 δολάρια) καλύπτουν εύκολα το αρχικό κόστος του εξοπλισμού.

Για κατασκευαστές που αναζητούν έναν συνεργάτη ικανό να διαχειριστεί αυτή τη μετάβαση, Shaoyi Metal Technology προσφέρει στρατηγικό πλεονέκτημα. Με πιστοποίηση IATF 16949 και δυνατότητες πρέσας έως 600 τόνους, καλύπτει το χάσμα μεταξύ γρήγορης πρωτοτυποποίησης και μαζικής παραγωγής υψηλού όγκου. Η ικανότητά τους να σχεδιάζουν οικονομικές λύσεις εξοπλισμού βοηθά τους αυτοκινητοβιομηχανικούς OEM να μεταβούν από την επικύρωση σχεδίου σε παραγωγή πλήρους κλίμακας, διατηρώντας αυστηρή τήρηση των παγκόσμιων προτύπων.

Κρυφά Κόστη: Συντήρηση και Λογιστική

Η τιμή αγοράς του μήτρας δεν είναι το τελικό κόστος. Οι μήτρες στάμπωσης αυτοκινήτων απαιτούν συνεχή συντήρηση για τη διατήρηση της ποιότητας των εξαρτημάτων. Αιχμηρότητα και ρύθμιση πάχους είναι τακτικά έξοδα, τα οποία εκτιμώνται συνήθως στο 5–10% της αξίας της μήτρας ετησίως, ανάλογα με την ένταση χρήσης. Η παράλειψη αυτής της συντήρησης οδηγεί στη δημιουργία ακμών στα εξαρτήματα και σε πιθανή καταστροφική βλάβη της μήτρας.

Η εφοδιαστική διαδρομή διαδραματίζει επίσης σημαντικό ρόλο, ιδιαίτερα όσον αφορά τα εξαρτήματα για παραγωγή σε θαλάσσια τοποθεσία. Ενώ οι ασιατικές αγορές προσφέρουν συχνά καλούπια σε ποσοστό 30% χαμηλότερο από τις δυτικές αντίστοιχες, η μεταφορά του βαρέος εργαλειοχάλυβα (που συχνά ζυγίζει αρκετούς τόνους) προσθέτει σημαντικό κόστος και χρόνο παράδοσης. Επιπλέον, εάν ένα καλούπι απαιτεί τροποποίηση μετά την παράδοση, η έλλειψη τοπικής υποστήριξης μπορεί να οδηγήσει σε ακριβή παύση λειτουργίας.

Συμπέρασμα: Εξισορρόπηση προϋπολογισμού και απόδοσης

Ο προϋπολογισμός για καλούπια αμοντάρισματος αυτοκινήτων απαιτεί σαφή κατανόηση της ανταλλαγής μεταξύ αρχικών κεφαλαιουχικών δαπανών (CapEx) και μακροπρόθεσμων λειτουργικών δαπανών (OpEx). Ενώ ένα προοδευτικό καλούπι των 30.000 δολαρίων ή μια γραμμή φτερών 500.000 δολαρίων μπορεί να φαίνεται αρχικά ακριβή, αυτά τα εργαλεία αποτελούν τον μόνο βιώσιμο τρόπο για την επίτευξη του χαμηλού κόστους ανά μονάδα που απαιτείται για τη μαζική παραγωγή αυτοκινήτων.

Η επιτυχία έγκειται στην ακριβή πρόβλεψη των ετήσιων όγκων και στην επιλογή της κατάλληλης κατηγορίας εργαλείων — Μαλακά, Προοδευτικά ή Μεταφοράς — ώστε να ανταποκρίνονται στον κύκλο ζωής του προϊόντος. Λαμβάνοντας υπόψη τις ποιότητες υλικών, την πολυπλοκότητα και τη συντήρηση από τις πρώτες φάσεις του σχεδιασμού, οι μηχανικοί και οι αγοραστές μπορούν να αποτρέψουν την υπέρβαση του προϋπολογισμού και να διασφαλίσουν μια ομαλή εκκίνηση.

Συχνές Ερωτήσεις

1. Πόσο κοστίζει κατά μέσο όρο ένας μεταλλικός τύπος διαμόρφωσης;

Ένας τυπικός προοδευτικός τύπος για μεσαίου μεγέθους αυτοκινητιστικά εξαρτήματα κυμαίνεται από 15.000 έως 30.000 $ . Ωστόσο, τα κόστη διαφέρουν σημαντικά: η απλή πρωτότυπη εργαλειομηχανή μπορεί να είναι τόσο χαμηλή όσο $3.000, ενώ οι πολύπλοκοι τύποι κλάσης-Α για πάνελ σώματος συχνά ξεπερνούν τα $500.000.

2. Ποια είναι η διαφορά μεταξύ κοπής με τύπο και μεταλλικής διαμόρφωσης;

Η κοπή με τύπο αναφέρεται συνήθως στη διάτμηση πιο μαλακών υλικών (όπως ελαστικά, υφάσματα ή λεπτά φύλλα) χρησιμοποιώντας έναν τύπο από χαλυβδόλωρο, παρόμοιο με ένα κόπτη κουλουρακιών. Η μεταλλική διαμόρφωση είναι μια βιομηχανική διαδικασία υψηλής δύναμης που χρησιμοποιεί ερμητικά εργαλεία από χάλυβα για να κόψει, αλλά και να διαμορφώσει, να τραβήξει και να λυγίσει το ελάσματα σε πολύπλοκα τρισδιάστατα σχήματα.

3. Γιατί είναι τόσο ακριβή η κατασκευή εργαλείων για τον αυτοκινητοβιομηχανικό τομέα;

Το κόστος αντικατοπτρίζει την ακριβή μηχανική, τα εργαλειοχάλυβες υψηλής ποιότητας και τις εκτεταμένες ώρες κατεργασίας που απαιτούνται για την κατασκευή του καλουπιού. Τα καλούπια αυτοκινήτων πρέπει να αντέχουν εκατομμύρια κύκλους υψηλής επιβάρυνσης διατηρώντας ανοχές της τάξης των μικρομέτρων, γεγονός που απαιτεί ανθεκτική κατασκευή και ακριβά υλικά, όπως καρβίδιο ή χάλυβας SKD11.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —