Κατεργασία CNC σε Χυτεύσεις Υπό Πίεση: Ένας Οδηγός για Ακρίβεια & Κόστος

TL·DR

Η κατεργασία CNC συχνά αποτελεί έναν απαραίτητο δευτερεύοντα διαδικασία που εφαρμόζεται σε εκχυτευμένα εξαρτήματα για να επιτευχθεί ακρίβεια που δεν μπορεί να επιτευχθεί μόνο με την εκχύτευση. Ενώ η εκχύτευση ξεχωρίζει στην παραγωγή πολύπλοκων εξαρτημάτων κοντά στο τελικό σχήμα, σε μεγάλο όγκο και με χαμηλό κόστος ανά μονάδα, η κατεργασία CNC προσφέρει τα τελικά χαρακτηριστικά υψηλής ανοχής, όπως σπειρώματα και λείες επιφάνειες σύνδεσης. Η απόφαση για τη χρήση της μιας ή του συνδυασμού και των δύο βασίζεται σε έναν συμβιβασμό: η εκχύτευση είναι για μαζική παραγωγή, ενώ η κατεργασία CNC προσθέτει απαραίτητη ακρίβεια με επιπλέον κόστος.

Κατεργασία CNC έναντι Εκχύτευσης: Σύγκριση Άκρη με Άκρη

Η κατανόηση των βασικών διαφορών μεταξύ της κοπής CNC και της ενέχυσης μετάλλου είναι θεμελιώδης για κάθε ομάδα μηχανικών ή προϊόντος. Αυτές οι δύο μέθοδοι κατασκευής αντιπροσωπεύουν διαφορετικές προσεγγίσεις στην κατασκευή μετάλλων: η μία αφαιρεί υλικό, ενώ η άλλη το διαμορφώνει από την υγρή κατάσταση. Η επιλογή της σωστής εξαρτάται αποκλειστικά από τις απαιτήσεις του έργου όσον αφορά τον όγκο, το κόστος, την ταχύτητα και την ακρίβεια.

Η κοπή CNC (Computer Numerical Control) είναι μια αφαιρετική διαδικασία . Ξεκινά με ένα συμπαγές τεμάχιο υλικού (μπιλιέ) και χρησιμοποιεί εργαλεία κοπής με έλεγχο υπολογιστή—όπως φρέζες, δράπανα και τόρνους—για να αφαιρέσει στρώματα υλικού έως ότου σχηματιστεί το τελικό εξάρτημα. Όπως περιγράφεται από Zetwerk , η διαδικασία είναι αυτοματοποιημένη μέσω προγράμματος υπολογιστή, εξασφαλίζοντας υψηλή ακρίβεια και επαναληψιμότητα. Αυτή η μέθοδος είναι εξαιρετικά ευέλικτη και μπορεί να χρησιμοποιηθεί με μεγάλη ποικιλία υλικών, καθιστώντας την ιδανική για πρωτότυπα και παραγωγή χαμηλών έως μεσαίων όγκων όπου η ακρίβεια είναι κρίσιμη.

Αντίθετα, η ενέχυση μετάλλου είναι μια διαδικασία Μόρφωσης . Περιλαμβάνει την τήξη μη σιδηρούχων μετάλλων, όπως αλουμίνιο ή ψευδάργυρο, και την έγχυση του λιωμένου υλικού σε ένα ειδικά κατασκευασμένο καλούπι από χάλυβα, γνωστό ως καλούπι, υπό υψηλή πίεση. Μόλις το μέταλλο ψυχθεί και στερεοποιηθεί, το καλούπι ανοίγει και το εξάρτημα εξάγεται. Αυτή η μέθοδος είναι εξαιρετικά αποτελεσματική για την παραγωγή μεγάλων ποσοτήτων πανομοιότυπων εξαρτημάτων με πολύπλοκες γεωμετρίες. Ενώ η αρχική επένδυση για τη δημιουργία του καλουπιού μπορεί να είναι μεγάλη, το κόστος ανά εξάρτημα μειώνεται σημαντικά σε υψηλούς όγκους, καθιστώντας την προτιμώμενη επιλογή για μαζική παραγωγή στις βιομηχανίες καταναλωτικών προϊόντων και αυτοκινήτων.

Ενώ η διαμόρφωση με έγχυση και η κατεργασία CNC συγκρίνονται συχνά, άλλες μέθοδοι όπως η ελαστική κατεργασία διαδραματίζουν επίσης σημαντικό ρόλο στην παραγωγή. Για παράδειγμα, εταιρείες όπως η Shaoyi (Ningbo) Metal Technology εξειδικεύονται στην ελαστική κατεργασία αυτοκινήτων, μια άλλη διαδικασία που διαμορφώνει το μέταλλο χρησιμοποιώντας συμπιεστικές δυνάμεις, ιδανική για τη δημιουργία εξαιρετικά ανθεκτικών και ανθεκτικών εξαρτημάτων. Η κατανόηση του πλήρους φάσματος των επιλογών παραγωγής εξασφαλίζει ότι θα επιλεγεί η καλύτερη διαδικασία για τις συγκεκριμένες απαιτήσεις απόδοσης ενός εξαρτήματος.

| Παράγοντας | Μηχανική με CNC | Στάραξη με πετσέτα |

|---|---|---|

| Τύπος διαδικασίας | Αφαιρετική (Αφαίρεση Υλικού) | Τύπωση (Έγχυση Υλικού) |

| Κατάλληλο για (Όγκος) | Χαμηλός έως Μέτριος (1-5.000) | Υψηλός έως Πολύ Υψηλός (5.000+) |

| Κόστος εργαλείων | Χαμηλός έως Καθόλου | Υψηλός (Απαιτείται προσαρμοσμένος καλούπι) |

| Κόστος Ανά Εξάρτημα | Υψηλός (συνεχής) | Χαμηλός (μειώνεται με τον όγκο) |

| Χρόνος παράδοσης | Σύντομο (δεν απαιτείται εργαλείο) | Μεγάλο (λόγω δημιουργίας καλουπιού) |

| Υλικά Απόβλητα | Υψηλό (παράγει περικοπές υλικού) | Χαμηλό (χρησιμοποιεί μόνο το απαιτούμενο υλικό) |

Η Συνέργεια: Χρήση της Κατεργασίας CNC ως Διαδικασίας Τελικής Επεξεργασίας για Εκχυτεύσεις

Ενώ συχνά παρουσιάζονται ως ανταγωνιστικές μέθοδοι, η κατεργασία CNC και η εκχύτευση χρησιμοποιούνται συχνά ως συνεργάτες σε μια διαδοχική διαδικασία παραγωγής. Πολλά εξαρτήματα υψηλής απόδοσης αξιοποιούν τα πλεονεκτήματα και των δύο τεχνικών. Η διαδικασία ξεκινά με την εκχύτευση, προκειμένου να δημιουργηθεί αποδοτικά το βασικό, πολύπλοκο σχήμα του εξαρτήματος (το σχεδόν τελικό του σχήμα), και στη συνέχεια προχωρά στην κατεργασία CNC για τις τελικές λεπτομέρειες που απαιτούν υψηλότερο βαθμό ακρίβειας από ό,τι μπορεί να επιτευχθεί με την εκχύτευση μόνη της.

Όπως εξηγείται από G&M Die Casting , αυτή η υβριδική προσέγγιση αποτελεί μια λύση single-source για τη δημιουργία εξαρτημάτων έτοιμων για συναρμολόγηση. Η εκφέλκυση μπορεί να παράγει χαρακτηριστικά με ανοχές περίπου ±0,005 ίντσες, κάτι που είναι ικανοποιητικό για πολλές εφαρμογές. Ωστόσο, όταν ένας σχεδιασμός απαιτεί αυστηρότερες ανοχές, τέλεια επίπεδες επιφάνειες σύνδεσης ή πολύπλοκα χαρακτηριστικά όπως σπειρώματα, είναι απαραίτητη η δευτερεύουσα κατεργασία. Εδώ ακριβώς αναλαμβάνουν τα CNC κέντρα, βελτιώνοντας το εκφελκυσμένο εξάρτημα ώστε να πληροί ακριβώς τις προδιαγραφές.

Αυτή η συνεργική σχέση επιτρέπει στους κατασκευαστές να επιτύχουν τα πλεονεκτήματα και των δύο τεχνικών: την οικονομική αποδοτικότητα και την ταχύτητα της υψηλής παραγωγής μέσω εκφέλκυσης για το μεγαλύτερο μέρος του εξαρτήματος, σε συνδυασμό με την ακριβή ακρίβεια της κατεργασίας CNC για τα πιο κρίσιμα χαρακτηριστικά του. Αυτό εξασφαλίζει τόσο την οικονομική βιωσιμότητα όσο και τη λειτουργική απόδοση.

Συνηθισμένες δευτερεύουσες εργασίες κατεργασίας CNC σε εκφελκυσμένα εξαρτήματα περιλαμβάνουν:

- Βαφή και δημιουργία νύσσων: Δημιουργία ακριβών σπειρωμάτων για βίδες και κοχλίες.

- Μυλή: Κατεργασία επίπεδων επιφανειών για επιστρώσεις ή σύνδεση με άλλα εξαρτήματα.

- Διάτρηση: Δημιουργία τέλεια στρογγυλών και ακριβώς τοποθετημένων τρυπών για ρουλεμάν ή άξονες.

- Γύρισμα: Κατεργασία κυλινδρικών χαρακτηριστικών με αυστηρές ανοχές διαμέτρου.

- Δημιουργία αυλακώσεων O-δακτυλίου: Κατεργασία ακριβών αυλών για στεγανοποιήσεις προκειμένου να αποφεύγονται διαρροές.

Βασικά Σημεία Προσοχής για την Κατεργασία Εξαρτημάτων Από Ψύκτριση

Η κατεργασία ενός εξαρτήματος από ψύκτριση δεν είναι το ίδιο με την κατεργασία ενός συμπαγούς τεμαχίου υλικού. Η διαδικασία ψύκτρισης εισάγει μοναδικά χαρακτηριστικά και προκλήσεις στο υλικό, τα οποία οι μηχανικοί και οι τεχνίτες πρέπει να λαμβάνουν υπόψη για να εξασφαλίσουν επιτυχή αποτέλεσμα. Η σωστή προγραμματισμένη προσέγγιση και τεχνική είναι απαραίτητες για να αποφεύγεται η ζημιά του εξαρτήματος ή η υποβάθμιση της ακεραιότητάς του.

Μία από τις βασικές προκλήσεις είναι η διαπορώση του υλικού . Μικροσκοπικές φυσαλίδες αερίου μπορεί μερικές φορές να σχηματιστούν μέσα στο χυτό καθώς το τήγμα μέταλλο στερεοποιείται. Όταν ένα κοπτικό εργαλείο συναντήσει αυτά τα κενά, μπορεί να προκύψει κακή επιφάνεια τελείωσης ή ακόμη και θραύση του εργαλείου. Οι τεχνίτες πρέπει να χρησιμοποιούν αιχμηρά εργαλεία και βελτιστοποιημένες παραμέτρους κοπής για να μειώσουν τις επιπτώσεις της διαπορώσεως. Ένας άλλος κρίσιμος παράγοντας είναι η στερέωση , ή συγκράτηση. Τα εξαρτήματα από ψύχρανση παράγονται σε σχήμα κοντά στο τελικό, συχνά με περίπλοκες, μη ομοιόμορφες επιφάνειες και λεπτά τοιχώματα. Απαιτείται συνήθως προσαρμοσμένο συγκρατητήριο για να κρατά το εξάρτημα στιβαρά και επαναλαμβάνουμενα χωρίς να το παραμορφώνει ή να το βλάπτει κατά τη διαδικασία κατεργασίας.

Επιπλέον, οι κράματα που χρησιμοποιούνται στην ψύχρανση, όπως το αλουμίνιο A380, έχουν διαφορετικές ιδιότητες από τα συνηθισμένα κράματα μπιλέτας όπως το αλουμίνιο 6061. Το αλουμίνιο από ψύχρανση έχει συχνά υψηλότερη περιεκτικότητα σε πυρίτιο, κάνοντάς το πιο αποτριπτικό και προκαλώντας ταχύτερη φθορά των εργαλείων. Συχνά απαιτούνται ειδικά επικαλύμματα και γεωμετρίες εργαλείων για αποτελεσματική κατεργασία.

Οι καλύτερες πρακτικές για την κατεργασία εξαρτημάτων από ψύχρανση περιλαμβάνουν:

- Χρησιμοποιήστε Οξεία, Επικαλυμμένα Εργαλεία: Συνιστώνται συχνά εργαλεία πολυκρυσταλλικού διαμαντιού (PCD) ή επικαλυμμένα καρβίδια για να αντισταθούν στην αποτριπτική φύση των κραμάτων αλουμινίου με υψηλό περιεχόμενο πυριτίου.

- Βελτιστοποιήστε τις Ταχύτητες και τις Προώσεις: Πρέπει να ελέγχονται προσεκτικά οι παράμετροι κοπής για να αποφευχθεί η τήξη κραμάτων χαμηλού σημείου τήξης και να επιτευχθεί καθαρή κοπή χωρίς αλείμματα του υλικού.

- Εφαρμόστε Κατάλληλη Στήριξη Εργασίας: Σχεδιάστε εξαρτήματα που υποστηρίζουν τη μοναδική γεωμετρία του εξαρτήματος, ασφαλίζοντας σε ισχυρές και σταθερές περιοχές για να αποφευχθεί η παραμόρφωση ή ζημιά.

- Διαχειριστείτε Αποτελεσματικά τα Τυρφέ: Χρησιμοποιήστε ψύξη υψηλής πίεσης με αέρα ή ελάχιστο ψυκτικό υγρό για τον καθαρισμό των τυρφών, καθώς το παραδοσιακό ψυκτικό υγρό σε μεγάλες ποσότητες μερικές φορές μπορεί να διεισδύσει στην πορώδη δομή του υλικού και να προκαλέσει προβλήματα αργότερα.

Ανάλυση Κόστους: Πότε είναι Πιο Οικονομική η Διαδικασία Εγχύσεως + CNC;

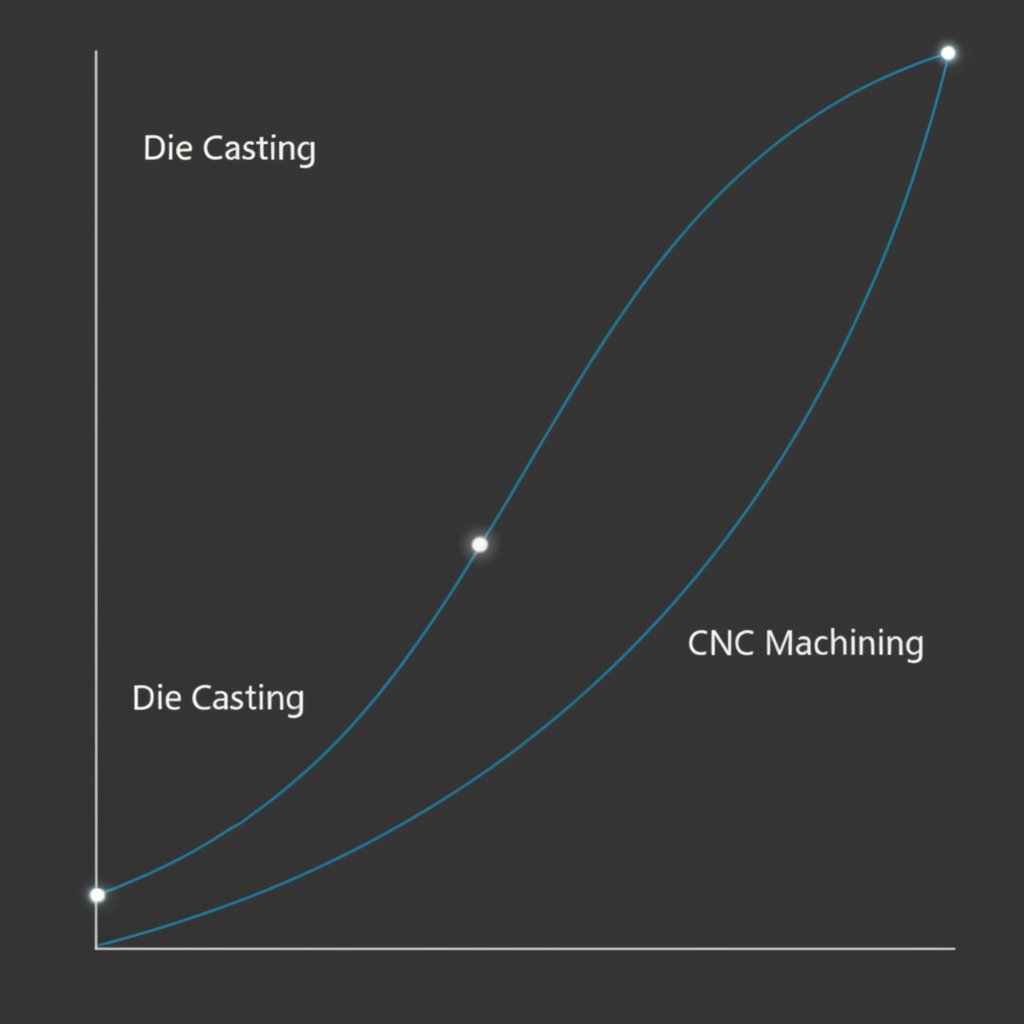

Η απόφαση μεταξύ κατεργασίας CNC μόνο ή συνδυασμένης διαδικασίας εγχύσεως και κατεργασίας καθορίζεται σχεδόν πάντα από τον όγκο παραγωγής και το κόστος. Ενώ η κατεργασία CNC προσφέρει ευελιξία και αποφεύγει τα υψηλά προκαταβολικά κόστη εξοπλισμού, η εγχύσεως παρέχει ανεπίρριπτη αποδοτικότητα σε μεγάλη κλίμακα. Η κατανόηση του σημείου διασταύρωσης του κόστους είναι κρίσιμη για τη λήψη μιας ορθολογικής οικονομικής απόφασης για ένα εγχείρημα παραγωγής.

Για χαμηλούς όγκους, όπως πρωτότυπα ή παραγωγές μερικών εκατοντάδων εξαρτημάτων, η κατεργασία CNC είναι σχεδόν πάντα φθηνότερη. Καθώς SyBridge Technologies επισημαίνει ότι δεν υπάρχει ανάγκη να επενδύσει κάποιος δεκάδες χιλιάδες δολάρια σε ένα μεταλλικό καλούπι. Το κόστος καθορίζεται κυρίως από τον χρόνο λειτουργίας της μηχανής και το υλικό. Ωστόσο, αυτό το κόστος ανά εξάρτημα παραμένει σχετικά σταθερό, ανεξάρτητα από τον αριθμό των παραγόμενων μονάδων. Αντίθετα, η διαδικασία της εκβολής έχει πολύ υψηλό αρχικό κόστος λόγω του σχεδιασμού και της κατασκευής του καλουπιού. Αλλά μόλις δημιουργηθεί το εργαλείο, τα εξαρτήματα μπορούν να παραχθούν σε πολύ μικρό κόστος ως προς το υλικό και τον κύκλο παραγωγής.

Μια ενδεικτική μελέτη περίπτωσης από Δυναστεία υπογραμμίζει αυτό τον συμβιβασμό. Για τη φωτεινή κάμερα L16, η παραγωγή του περίπλοκου πλαισίου μέσω κοπής με CNC ήταν πέντε φορές πιο ακριβής από την παραγωγή με εκβολή. Για ένα προϊόν καταναλωτή μαζικής παραγωγής, αυτή η διαφορά κόστους έκανε τη μέθοδο CNC απρακτική για μεγάλης κλίμακας παραγωγή. Η αρχική επένδυση στο καλούπι αντισταθμίστηκε γρήγορα από την τεράστια εξοικονόμηση στο κόστος ανά εξάρτημα, καθιστώντας την υβριδική προσέγγιση τη μόνη βιώσιμη λύση για το μέλλον.

Ως γενικός κανόνας, το σημείο αναστροφής όπου η εκβολή με καλούπι γίνεται πιο οικονομική συνήθως βρίσκεται μεταξύ 2.000 και 5.000 μονάδων. Κάτω από αυτό το εύρος, το κόστος καλουπιών είναι πολύ υψηλό για να δικαιολογείται. Πάνω από αυτό, το χαμηλό κόστος ανά εξάρτημα στην εκβολή με καλούπι δημιουργεί σημαντικές εξοικονομήσεις που αθροίζονται με κάθε παραγόμενο εξάρτημα, καθιστώντας την ξεκάθαρη νικήτρια για μαζική παραγωγή.

Συχνές Ερωτήσεις

1. Ποια είναι η διαφορά μεταξύ κοπής με CNC και εκβολής με καλούπι;

Η κοπή με CNC είναι μια αφαιρετική διαδικασία που ξεκινά με ένα συμπαγές τεμάχιο υλικού και αφαιρεί υλικό για να δημιουργήσει ένα εξάρτημα. Η εκβολή με καλούπι είναι μια διαδικασία μόρφωσης που εισάγει τήγμα μέταλλο σε ένα χαλυβδένιο καλούπι (ένα καλούπι) για να σχηματίσει το εξάρτημα. Το CNC είναι καλύτερο για μικρούς έως μεσαίους όγκους και υψηλή ακρίβεια, ενώ η εκβολή με καλούπι είναι ιδανική για υψηλούς όγκους παραγωγής πολύπλοκων εξαρτημάτων με χαμηλό κόστος ανά μονάδα.

2. Ποια είναι τα 7 βασικά μέρη μιας μηχανής CNC;

Τα βασικά συστατικά μέρη ενός τυπικού CNC μηχανήματος περιλαμβάνουν τη Μονάδα Ελέγχου Μηχανήματος (MCU), η οποία αποτελεί τον εγκέφαλο του συστήματος· Συσκευές Εισόδου για τη φόρτωση του προγράμματος· Ένα Σύστημα Κίνησης με κινητήρες για τη μετακίνηση των αξόνων· Το ίδιο το Μηχάνημα Εργαλείο (π.χ. άξονας και κοπτικά εργαλεία)· Ένα Σύστημα Ανατροφοδότησης για διασφάλιση της ακρίβειας· Τη Βάση και την Επιφάνεια Εργασίας, που αποτελούν τη δομή της μηχανής· και Ένα Σύστημα Ψύξης για τον έλεγχο της θερμότητας.

3. Είναι η χύτευση υπό πίεση φθηνότερη από το CNC;

Εξαρτάται από τον όγκο παραγωγής. Για μικρές ποσότητες (πρωτότυπα έως λίγες χιλιάδες εξαρτήματα), η κατεργασία CNC είναι φθηνότερη, καθώς αποφεύγει το υψηλό αρχικό κόστος δημιουργίας καλουπιού. Ωστόσο, για μεγάλες παραγωγικές παρτίδες (συνήθως πάνω από 5.000 μονάδες), η χύτευση υπό πίεση γίνεται σημαντικά πιο οικονομική λόγω του εξαιρετικά χαμηλού κόστους ανά εξάρτημα, το οποίο γρήγορα αντισταθμίζει την αρχική επένδυση σε εξοπλισμό.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —