Γιατί η κοπή είναι απαραίτητη για τα εξαρτήματα πλαισίου αυτοκινήτων

Γιατί η κοπή είναι απαραίτητη για τα εξαρτήματα πλαισίου αυτοκινήτων

TL·DR

Η σφυρηλάτηση εξαρτημάτων αμαξώματος αυτοκινήτων είναι μια διαδικασία κατασκευής που διαμορφώνει το μέταλλο υπό ακραία πίεση για να δημιουργήσει εξαιρετικά ανθεκτικά και αξιόπιστα εξαρτήματα. Αυτή η μέθοδος είναι ζωτικής σημασίας για την παραγωγή κρίσιμων εξαρτημάτων, όπως βραχίονες ελέγχου, άξονες και γόνατα τιμονιού, εξασφαλίζοντας ανωτέρα ασφάλεια, αντοχή και απόδοση του οχήματος σε σύγκριση με άλλες τεχνικές παραγωγής, όπως η χύτευση ή η κατεργασία.

Ο Κρίσιμος Ρόλος της Σφυρηλάτησης για την Ακεραιότητα του Αμαξώματος του Αυτοκινήτου

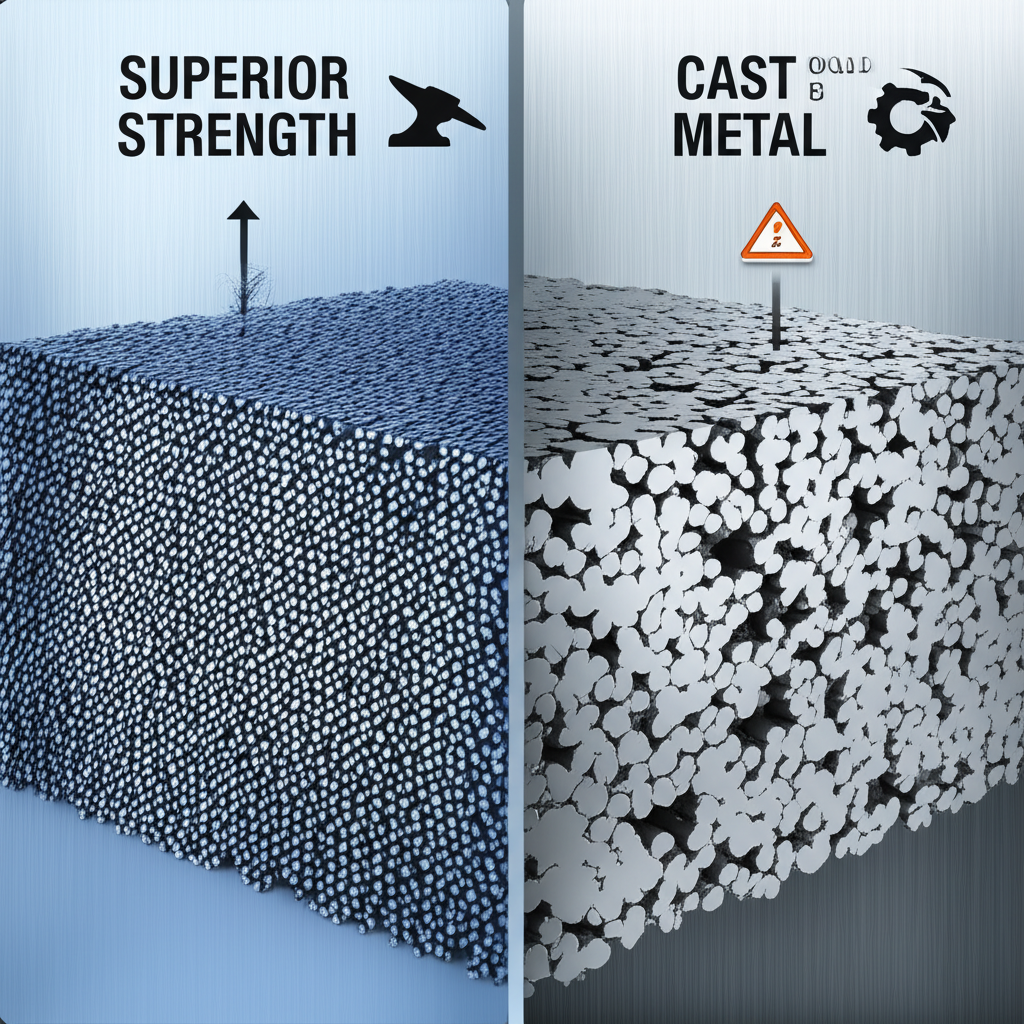

Στην αυτοκινητοβιομηχανία, η επιλογή της διαδικασίας παραγωγής είναι καθοριστικής σημασίας, ειδικά για εξαρτήματα του πλαισίου που υπόκεινται σε μεγάλες τάσεις και κραδασμούς. Η ελαστική παραμόρφωση (forging) ξεχωρίζει ως η ανώτερη μέθοδος για αυτά τα κρίσιμα εξαρτήματα. Σε αντίθεση με το χύτευση, που περιλαμβάνει τη χύση υγρού μετάλλου σε καλούπι, το forging επεξεργάζεται μηχανικά το μέταλλο, βελτιώνοντας την κρυσταλλική του δομή και εξαλείφοντας εσωτερικά ελαττώματα όπως η πορώδης δομή. Το αποτέλεσμα είναι εξαρτήματα με σημαντικά βελτιωμένη αντοχή, σκληρότητα και αντοχή στην κόπωση.

Ένα από τα βασικά πλεονεκτήματα της διαμόρφωσης είναι η δημιουργία συνεχούς ροής κόκκων που ακολουθεί το περίγραμμα του εξαρτήματος. Η ευθυγράμμιση αυτή καθιστά το εξάρτημα ιδιαίτερα ισχυρό και ανθεκτικό, ικανό να αντέχει τις απαιτητικές συνθήκες της καθημερινής λειτουργίας του οχήματος. Τα διαμορφωμένα εξαρτήματα του πλαισίου, όπως οι μοχλοί ελέγχου και οι ράβδοι σύνδεσης, παρέχουν τη δομική ακεραιότητα που απαιτείται για τη σταθερότητα και το χειρισμό του οχήματος, συμβάλλοντας άμεσα στην ασφάλεια του οδηγού. Η πυκνότερη δομή του υλικού που επιτυγχάνεται μέσω της διαμόρφωσης εξασφαλίζει ότι αυτά τα εξαρτήματα είναι λιγότερο πιθανό να ραγίσουν ή να αποτύχουν υπό πίεση.

Επιπλέον, η διαμόρφωση προσφέρει ανώτερο λόγο αντοχής προς βάρος. Καθώς οι κατασκευαστές επιδιώκουν τη βελτίωση της καυσίμου απόδοσης και της απόδοσης του οχήματος, η μείωση του βάρους χωρίς θυσία της αντοχής αποτελεί βασικό στόχο. Διαμόρφωση υψηλής ακρίβειας με πτώση επιτρέπει τον σχεδιασμό ελαφριών αλλά ανθεκτικών εξαρτημάτων. Η βελτιστοποίηση αυτή είναι κρίσιμη για εξαρτήματα όπως τα συστήματα ανάρτησης και οι περισφίγματα τροχών, όπου η μείωση της μη αναρτημένης μάζας μπορεί σημαντικά να βελτιώσει τη διεύθυνση και την ποιότητα της οδήγησης.

Εν τέλει, η αξιοπιστία και η διάρκεια ζωής ενός οχήματος εξαρτώνται σε μεγάλο βαθμό από την ποιότητα των βασικών του εξαρτημάτων. Τα διαμορφωμένα εξαρτήματα του πλαισίου προσφέρουν βελτιωμένη αντοχή και αντίσταση στη φθορά σε σύγκριση με τα χυτά ή κατεργασμένα αντίστοιχά τους. Αυτό σημαίνει μεγαλύτερη διάρκεια ζωής, λιγότερα προβλήματα συντήρησης και ασφαλέστερο όχημα καθ' όλη τη διάρκεια του κύκλου ζωής του. Η ακρίβεια και η συνέπεια που ενσωματώνει η διαδικασία διαμόρφωσης εξασφαλίζουν επίσης ότι κάθε εξάρτημα πληροί ακριβώς τις προδιαγραφές, κάτι κρίσιμο για την άψογη συναρμολόγηση και τη σωστή λειτουργία ολόκληρου του συστήματος του οχήματος.

Βασικά Υλικά και Διεργασίες Διαμόρφωσης για Εξαρτήματα Πλαισίου

Η απόδοση ενός σφυρήλατου αυτοκινητιστικού εξαρτήματος καθορίζεται από το επιλεγμένο υλικό και τη συγκεκριμένη διαδικασία σφυρηλάτησης. Οι κατασκευαστές επιλέγουν αυτά με βάση την απαιτούμενη αντοχή, το βάρος, την ανθεκτικότητα στη διάβρωση και την οικονομική απόδοση του εξαρτήματος.

Συνηθισμένα Υλικά Σφυρηλάτησης

Αρκετά μέταλλα χρησιμοποιούνται ευρέως στη σφυρηλάτηση αυτοκινητιστικών εξαρτημάτων, το καθένα προσφέροντας ξεχωριστά πλεονεκτήματα. Ο χάλυβας και οι ενώσεις του είναι η πιο συνηθισμένη επιλογή λόγω της εξαιρετικής αντοχής τους, της υψηλής εφελκυστικής αντοχής και της ευρείας διαθεσιμότητας. Οι ανθρακούχοι και οι ενωσιμοί χάλυβες χρησιμοποιούνται για περισσότερα από 250 διαφορετικά σφυρήλατα εξαρτήματα σε οχήματα, συμπεριλαμβανομένων εξαρτημάτων υψηλής τάσης όπως οι εκκεντροφόροι άξονες και τα γρανάζια. Για εφαρμογές που απαιτούν ανθεκτικότητα στη διάβρωση, χρησιμοποιείται συχνά ο ανοξείδωτος χάλυβας. Τα τελευταία χρόνια, το αλουμίνιο έχει αποκτήσει σημαντική δημοφιλία καθώς οι κατασκευαστές δίνουν έμφαση στην ελαφρύνση για βελτίωση της καυσίμου απόδοσης. Το αλουμίνιο είναι όχι μόνο ελαφρύτερο, αλλά προσφέρει επίσης εξαιρετική αντοχή, ευελιξία σχεδίασης και φυσική ανθεκτικότητα στη διάβρωση.

Κύριες Διαδικασίες Σφυρηλάτησης

Η αυτοκινητοβιομηχανία χρησιμοποιεί αρκετές τεχνικές διαμόρφωσης με κοπανισμό για την παραγωγή μιας ευρείας ποικιλίας εξαρτημάτων αμαξώματος. Οι κύριοι τύποι περιλαμβάνουν:

- Κοπανισμός σε Καλούπι (Κλειστός Κοπανισμός): Αυτή είναι μία από τις πιο συνηθισμένες μεθόδους για τα αυτοκινητιστικά εξαρτήματα. Το τεμάχιο τοποθετείται ανάμεσα σε δύο καλούπια που φέρουν ακριβή αποτύπωση του τελικού σχήματος. Καθώς τα καλούπια πιέζονται μεταξύ τους, το μέταλλο αναγκάζεται να γεμίσει την κοιλότητα, δημιουργώντας ένα ισχυρό εξάρτημα σχεδόν τελικής μορφής με εξαιρετική διαστασιακή ακρίβεια. Αυτή η διαδικασία είναι ιδανική για σύνθετες γεωμετρίες και παραγωγή μεγάλων ποσοτήτων εξαρτημάτων, όπως μπιέλες και εξαρτήματα του συστήματος διεύθυνσης.

- Διαμόρφωση με ανοιχτά μήτρα: Σε αυτήν τη διαδικασία, το μέταλλο διαμορφώνεται ανάμεσα σε δύο επίπεδα ή απλά καλούπια που δεν περικλείουν πλήρως το τεμάχιο. Βασίζεται στη δεξιοτεχνία του χειριστή για να χειριστεί το τεμάχιο και να επιτύχει το επιθυμητό σχήμα. Αν και λιγότερο ακριβής από τον κοπανισμό σε κλειστό καλούπι, είναι εξαιρετικά εύκαμπτη μέθοδος και κατάλληλη για μεγαλύτερα εξαρτήματα ή μικρότερες παρτίδες παραγωγής.

- Ρολάρισμα Κοπανίσματος: Αυτή η διαδικασία χρησιμοποιεί αντίθετους κυλίνδρους για να δώσει σχήμα σε μια θερμαινόμενη μεταλλική ράβδο ή μπιλιέ. Οι κύλινδροι διαθέτουν εγκοπές που διαμορφώνουν σταδιακά το μέταλλο καθώς αυτό περνάει μέσα από αυτούς. Η διαμόρφωση με κυλίνδρους είναι μια αποδοτική μέθοδος μείωσης της διατομής ενός τεμαχίου και προ-διαμόρφωσής του για επόμενες διεργασίες διαμόρφωσης, και χρησιμοποιείται συχνά για εξαρτήματα όπως άτρακτοι και άξονες.

- Ψυχρή Διαμόρφωση: Η ψυχρή διαμόρφωση εκτελείται σε θερμοκρασία περιβάλλοντος ή κοντά σε αυτήν και βελτιώνει την αντοχή του μετάλλου μέσω εμπλαστικής παραμόρφωσης. Αυτή η διαδικασία προσφέρει εξαιρετική διαστατική ακρίβεια και ποιότητα επιφάνειας, εξαλείφοντας συχνά την ανάγκη για δευτερεύουσες κατεργασίες. Χρησιμοποιείται συνήθως για μικρότερα, απλούστερα εξαρτήματα που απαιτούν υψηλή ακρίβεια.

Απαραίτητα Διαμορφωμένα Εξαρτήματα σε Σύγχρονο Πλαίσιο Οχήματος

Το πλαίσιο και το σύστημα μετάδοσης κίνησης ενός οχήματος βασίζονται σε πολλά διαμορφωμένα εξαρτήματα για να εξασφαλίσουν ασφάλεια, απόδοση και ανθεκτικότητα σε ακραίες συνθήκες. Η ανωτέρα αντοχή και αξιοπιστία της διαμόρφωσης καθιστά αυτή τη μέθοδο κατασκευής ιδανική για τα ακόλουθα κρίσιμα εξαρτήματα:

- Μπιέλες και Στροφαλοφόροι: Ως βασικά εξαρτήματα του κινητήρα, οι μπιέλες και οι εκκεντροφόροι άξονες υπόκεινται σε τεράστια μηχανική τάση, υψηλή πίεση και θερμότητα. Η διαμόρφωση με κατεργασία κρούσης (forging) διασφαλίζει ότι μπορούν να αντέξουν αυτές τις δυνάμεις χωρίς αποτυχία, κάτι το οποίο είναι απαραίτητο για την απόδοση και τη διάρκεια ζωής του κινητήρα.

- Άξονες και Σφόνδυλοι: Μέρος του συστήματος μετάδοσης, οι άξονες πρέπει να μεταφέρουν τη ροπή από τον κινητήρα στους τροχούς. Η διαμόρφωση με κατεργασία κρούσης παρέχει την απαραίτητη στρεπτική αντοχή και ανθεκτικότητα σε κόπωση για να αντέξουν τη συνεχή τάση από την επιτάχυνση και την επιβράδυνση.

- Βραχίονες Ελέγχου και Κόμβοι Διεύθυνσης: Πρόκειται για ζωτικά εξαρτήματα του συστήματος ανάρτησης και της διεύθυνσης που συνδέουν τη μονάδα του τροχού με το πλαίσιο του οχήματος. Οι βραχίονες ελέγχου και οι κόμβοι διεύθυνσης με κατεργασία κρούσης προσφέρουν την υψηλή αντοχή που απαιτείται για να αντιμετωπίσουν τις επιδράσεις του δρόμου και να διατηρήσουν τη σταθερότητα του οχήματος και τον ακριβή χειρισμό.

- Άκρα Ραβδών Συνδέσμου και Σφαιρικοί Αρθρώσεις: Κρίσιμα για την ακρίβεια της διεύθυνσης και την κίνηση της ανάρτησης, αυτά τα εξαρτήματα πρέπει να είναι εξαιρετικά ανθεκτικά. Η διαμόρφωση με κρούση παρέχει την αντοχή στη φθορά και την αναγκαία αντοχή για να εξασφαλιστεί η αξιόπιστη λειτουργία και να αποφευχθεί η πρόωρη βλάβη, η οποία θα μπορούσε να οδηγήσει σε απώλεια ελέγχου του οχήματος.

- Γρανάζια και Εξαρτήματα Μετάδοσης: Τα εξαρτήματα μετάδοσης πρέπει να αντέχουν συνεχή τριβή και υψηλά φορτία. Η διαδικασία διαμόρφωσης με κρούση δημιουργεί πυκνά, ανθεκτικά γρανάζια και άξονες ικανούς να αντέξουν αυτές τις συνθήκες, εξασφαλίζοντας ομαλή και αξιόπιστη μετάδοση ισχύος.

- Κεντρικοί Τροχοί και Άξονες Τροχών: Αυτά τα εξαρτήματα υποστηρίζουν το βάρος του οχήματος και είναι κρίσιμα για τη συναρμολόγηση των τροχών. Η διαμόρφωση με κρούση παρέχει την αντοχή και την αντοχή στις κρούσεις που απαιτούνται για να αντέξουν μεγάλα φορτία και σκληρές οδικές συνθήκες με ασφάλεια.

Πώς να Επιλέξετε Έναν Εταίρο Υψηλής Ακρίβειας για Αυτοκινητιστικά Εξαρτήματα με Διαμόρφωση

Η επιλογή του κατάλληλου προμηθευτή υπό κράμα είναι μια κρίσιμη απόφαση για κάθε κατασκευαστή αυτοκινήτων. Ένας αξιόπιστος συνεργάτης δεν παραδίδει μόνο εξαρτήματα υψηλής ποιότητας, αλλά συμβάλλει επίσης στην αποδοτικότητα της εφοδιαστικής σας αλυσίδας. Κατά την αξιολόγηση πιθανών προμηθευτών, λάβετε υπόψη τα ακόλουθα βασικά στοιχεία για να διασφαλίσετε ότι επιλέγετε έναν συνεργάτη ικανό να ανταποκριθεί στις αυστηρές απαιτήσεις της αυτοκινητοβιομηχανίας.

- Βιομηχανικές Πιστοποιήσεις: Το πιο σημαντικό προσόν που πρέπει να αναζητήσετε είναι η πιστοποίηση IATF 16949. Πρόκειται για το διεθνές πρότυπο διαχείρισης ποιότητας που αφορά ειδικά τον αυτοκινητοβιομηχανικό τομέα. Ένας πιστοποιημένος προμηθευτής, όπως αυτός που αναφέρεται από Carbo Forge , δείχνει δέσμευση για την ποιότητα, τον έλεγχο διαδικασιών και τη συνεχή βελτίωση. Η πιστοποίηση αυτή διασφαλίζει ότι οι διαδικασίες του προμηθευτή έχουν σχεδιαστεί για να ανταποκρίνονται στις αυστηρές απαιτήσεις ασφάλειας και ποιότητας του κλάδου.

- Εμπειρία σε Υλικά και Διαδικασίες: Ένας ικανός συνεργάτης πρέπει να διαθέτει εμβάθυνση στη χρήση ποικίλων υλικών, συμπεριλαμβανομένων διαφορετικών βαθμών άνθρακα, κραμάτων και ανοξείδωτου χάλυβα, καθώς και αλουμινίου. Θα πρέπει επίσης να μπορεί να προτείνει το πιο κατάλληλο υλικό και διαδικασία διαμόρφωσης (π.χ. κλειστό ματίσι, έλαση) για τη συγκεκριμένη εφαρμογή σας, ώστε να επιτευχθεί βέλτιστη αντοχή, ελαφρύτητα και οικονομικότητα.

- Εγκαταστάσεις και Δυνατότητες Εντός Επιχείρησης: Ψάξτε για έναν προμηθευτή με ολοκληρωμένες δυνατότητες εντός της επιχείρησης, συμπεριλαμβανομένης της κατασκευής εργαλείων και μήτρων, δευτερεύουσας κατεργασίας και δοκιμών ποιότητας. Ένας κατακόρυφα ενοποιημένος συνεργάτης μπορεί να ελέγχει καλύτερα ολόκληρη τη διαδικασία παραγωγής, με αποτέλεσμα συντομότερους χρόνους παράδοσης, σταθερή ποιότητα και μεγαλύτερη αποδοτικότητα.

- Έλεγχος ποιότητας και δοκιμές: Η αυστηρή διασφάλιση ποιότητας είναι υποχρεωτική. Διασφαλίστε ότι ο προμηθευτής διαθέτει ισχυρά πρωτόκολλα ελέγχου σε κάθε στάδιο της παραγωγής, από την πιστοποίηση των πρώτων υλών μέχρι τον τελικό έλεγχο διαστάσεων και μηχανικών ιδιοτήτων. Αυτό εγγυάται ότι κάθε εξάρτημα πληροί τις ακριβείς προδιαγραφές και τα πρότυπα της βιομηχανίας σας.

- Προσαρμογή και Πρωτοτυποποίηση: Η δυνατότητα παροχής προσαρμοσμένων λύσεων είναι κρίσιμη. Ένας καλός συνεργάτης θα συνεργαστεί στενά με τη μηχανική ομάδα σας για να σχεδιάσει και να παράγει εξαρτήματα που θα ανταποκρίνονται ακριβώς στις ανάγκες σας. Για παράδειγμα, προμηθευτές όπως Shaoyi Metal Technology εξειδικεύονται στο θερμό χτύπημα πιστοποιημένο βάσει IATF 16949 και προσφέρουν ολοκληρωμένες υπηρεσίες, από γρήγορη πρωτοτυποποίηση για μικρές παρτίδες μέχρι πλήρη μαζική παραγωγή, δείχνοντας την ενδο-σε-ενδο δυνατότητα που είναι πολύτιμη σε έναν συνεργάτη.

Συχνές Ερωτήσεις

1. Ποιοί είναι οι 4 τύποι διεργασιών υποδοχής;

Οι τέσσερις βασικοί τύποι διεργασιών χτυπήματος είναι το χτύπημα μήτρας (επίσης γνωστό ως χτύπημα κλειστής μήτρας), το χτύπημα ανοιχτής μήτρας, το ρολό-χτύπημα και το ψυχρό χτύπημα. Κάθε μέθοδος είναι κατάλληλη για διαφορετικούς τύπους εξαρτημάτων, όγκους παραγωγής και απαιτήσεις ακρίβειας στην αυτοκινητοβιομηχανία.

2. Ποιο μέταλλο χρησιμοποιείται για την κατασκευή του αμαξώματος του αυτοκινήτου;

Το αμάξωμα του αυτοκινήτου και τα εξαρτήματά του κατασκευάζονται κυρίως από χάλυβα υψηλής αντοχής και κράματά του λόγω της εξαιρετικής ανθεκτικότητας, αντοχής στην κόπωση και οικονομικότητάς τους. Τα κράματα αλουμινίου χρησιμοποιούνται επίσης όλο και περισσότερο για εξαρτήματα αμαξώματος όπου η μείωση του βάρους αποτελεί βασική προτεραιότητα για τη βελτίωση της κατανάλωσης καυσίμου και της απόδοσης του οχήματος.

3. Ποια εξαρτήματα κινητήρα πρέπει να είναι σφυρήλατα;

Τα εξαρτήματα του κινητήρα που δέχονται τα υψηλότερα επίπεδα τάσης, πίεσης και θερμοκρασίας πρέπει να είναι σφυρήλατα. Περιλαμβάνονται σημαντικά εξαρτήματα όπως ο στροφαλοφόρος άξονας, οι διωστήριοι βραχίονες και τα έμβολα. Η σφυρηλάτηση παρέχει σε αυτά τα εξαρτήματα την ανωτέρα αντοχή και ανθεκτικότητα που απαιτείται για να αντέξουν στο απαιτητικό περιβάλλον μέσα σε έναν κινητήρα υψηλής απόδοσης.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —