উৎপাদনে স্ট্যাম্পিং প্রক্রিয়া: কাঁচা শীট থেকে সম্পূর্ণ সমাপ্ত অংশ পর্যন্ত

উৎপাদন শিল্পে স্ট্যাম্পিং প্রক্রিয়া কী?

আপনি কখনও ভেবেছেন কীভাবে উৎপাদনকারীরা অবিশ্বাস্য গতি ও নির্ভুলতার সাথে হাজার হাজার অভিন্ন ধাতব অংশ তৈরি করেন? এর উত্তর লুকিয়ে আছে উৎপাদন শিল্পের একটি সবচেয়ে মৌলিক প্রক্রিয়ায়। তাহলে স্ট্যাম্পিং আসলে কী?

স্ট্যাম্পিং—যা প্রেসিং নামেও পরিচিত—হলো একটি শীতল-ফর্মিং ধাতুকার্য প্রক্রিয়া, যা ডাই ও স্ট্যাম্পিং প্রেস ব্যবহার করে সমতল শীট ধাতুকে নির্দিষ্ট আকৃতিতে রূপান্তরিত করে। যেসব মেশিনিং প্রক্রিয়ায় উপাদান অপসারণ করা হয়, তার বিপরীতে, স্ট্যাম্পিং নিয়ন্ত্রিত বিকৃতির মাধ্যমে ধাতুকে পুনর্গঠিত করে—যা এটিকে দ্রুততর, আরও দক্ষ এবং উচ্চ-পরিমাণ উৎপাদনের জন্য আদর্শ করে তোলে।

স্ট্যাম্পিং-এর অর্থ একটি একক ক্রিয়ার চেয়ে অনেক বেশি বিস্তৃত। এই প্রক্রিয়ায় একটি অপারেশন বা বাঁকানো, পাঞ্চ করা, এমবসিং ইত্যাদি—সমস্ত কিছু যা জটিল উপাদান তৈরির জন্য সুসংগতভাবে সমন্বিত হয়—এর মতো একটি সাবধানে সংগঠিত অপারেশনের ধারাও অন্তর্ভুক্ত হতে পারে। এই পার্থক্যটি বোঝা গুরুত্বপূর্ণ, কারণ এটি সরাসরি উৎপাদকদের অংশের ডিজাইন, টুলিং-এর বিনিয়োগ এবং উৎপাদন পরিকল্পনা কীভাবে করা হবে তার উপর প্রভাব ফেলে।

সমতল পাত থেকে সম্পূর্ণ অংশ

কল্পনা করো একটি সরল ধাতব শীটকে প্রেসে প্রবেশ করানো এবং কয়েক সেকেন্ডের মধ্যে এটিকে একটি নির্ভুলভাবে আকৃতিবদ্ধ গাড়ির ব্র্যাকেট বা ইলেকট্রনিক কানেক্টর হিসেবে বেরিয়ে আসতে দেখা—এটিই হল স্ট্যাম্পিং প্রক্রিয়ার কাজ করার উদাহরণ।

এটি কীভাবে কাজ করে: একটি সমতল ধাতব ব্ল্যাঙ্ক প্রেসে প্রবেশ করে, যেখানে কাস্টম-নির্মিত ডাই—মূলত কঠিন ইস্পাতের টুল—বিশাল বল প্রয়োগ করে। উচ্চতর ডাই নিম্নতর ডাই-এর উপর নেমে আসে, এবং ধাতুটি তাদের মধ্যে স্যান্ডউইচ করা থাকে। এই চাপ এবং ডাই-এর জ্যামিতিক গঠনের সমন্বয়ে ধাতুটি প্রবাহিত হয় এবং স্থায়ীভাবে কাঙ্ক্ষিত আকৃতিতে রূপান্তরিত হয়।

স্ট্যাম্পড অংশগুলির সংজ্ঞা সহজ সমতল ওয়াশার থেকে শুরু করে একাধিক বেঁকানো ও বৈশিষ্ট্যযুক্ত জটিল ত্রিমাত্রিক উপাদান পর্যন্ত সবকিছুকে অন্তর্ভুক্ত করে। এই রূপান্তরটিকে চমকপ্রদ করে তোলে এই ব্যাপারটি যে, প্রক্রিয়ার সময় কোনো উপাদান অপসারণ করা হয় না। ধাতুটি শুধুমাত্র নতুন আকৃতি গ্রহণ করে, একইসাথে এর গাঠনিক অখণ্ডতা বজায় রেখে।

কোল্ড-ফর্মিং সুবিধার ব্যাখ্যা

কেন স্ট্যাম্পিংয়ের ক্ষেত্রে ঘরের তাপমাত্রায় কাজ করা এত গুরুত্বপূর্ণ? কোল্ড ফর্মিং হট-ওয়ার্কিং প্রক্রিয়ার তুলনায় কয়েকটি গুরুত্বপূর্ণ সুবিধা প্রদান করে:

- উত্তম পৃষ্ঠ ফিনিশ – তাপের কারণে যে অক্সিডেশন বা স্কেল হয় তা ছাড়াই অংশগুলি মসৃণভাবে তৈরি হয়

- আরও কঠোর সহনশীলতা – তাপীয় প্রসারণের জন্য কোনো সমন্বয় করার প্রয়োজন হয় না, ফলে মাত্রা অধিকতর নির্ভুল হয়

- ওয়ার্ক হার্ডেনিং-এর সুবিধা – বিকৃতি প্রক্রিয়াটি আসলে কিছু ধাতুকে শক্তিশালী করে

- শক্তি দক্ষতা – কোনো ফার্নেস বা তাপীয় সরঞ্জামের প্রয়োজন হয় না

শীতল গঠনের পিছনের পদার্থবিজ্ঞান প্লাস্টিক বিকৃতির উপর নির্ভর করে—ধাতুকে এর স্থিতিস্থাপক সীমার বাইরে চাপ দেওয়া হয় যাতে এটি স্থায়ীভাবে ডাই-এর আকৃতি ধারণ করে। যখন চাপ এবং ডাই-এর জ্যামিতি সঠিকভাবে একসাথে কাজ করে, তখন ধাতু পূর্বানুমেয় পথে প্রবাহিত হয় এবং প্রতিটি চক্রে সামঞ্জস্যপূর্ণ অংশ তৈরি করে। এটি স্ট্যাম্পিং-কে সিএনসি মেশিনিং-এর মতো বিয়োজনমূলক পদ্ধতি থেকে পৃথক করে, যেখানে চূড়ান্ত আকৃতি অর্জনের জন্য উপাদান কেটে ফেলা হয়।

উচ্চ-পরিমাণ উৎপাদনে স্ট্যাম্পিং কেন প্রভাবশালী?

একটি স্ট্যাম্পিং অপারেশনের সবচেয়ে বড় শক্তি কী? গতি এবং পুনরাবৃত্তিযোগ্যতা। আধুনিক স্ট্যাম্পিং প্রেসগুলি প্রতি মিনিটে শতাধিক অংশ উৎপাদন করতে পারে, যার প্রতিটি পূর্ববর্তী অংশের প্রায় অভিন্ন। একবার ডাইগুলি তৈরি করা হয়ে গেলে এবং প্রক্রিয়াটি সঠিকভাবে সেট করা হয়ে গেলে, উৎপাদকরা অসাধারণ সামঞ্জস্য অর্জন করে—কখনও কখনও ইঞ্চির কয়েক হাজারতম অংশের মধ্যে টলারেন্স বজায় রাখে।

অর্থনীতিটি বৃহৎ স্কেলে আকর্ষক হয়ে ওঠে। যদিও টুলিং একটি উল্লেখযোগ্য প্রাথমিক বিনিয়োগ নির্দেশ করে, উৎপাদন পরিমাণ বৃদ্ধির সাথে সাথে প্রতিটি অংশের খরচ চমকপ্রদভাবে কমে যায়। এই কারণেই গাড়ি উৎপাদনের মতো শিল্প—যেখানে হেনরি ফোর্ড বিখ্যাতভাবে স্ট্যাম্পিং পদ্ধতি গ্রহণ করেন যখন ডাই ফোরজিং চাহিদা পূরণে অক্ষম হয়ে পড়ে—এই প্রক্রিয়ার উপর এত বেশি নির্ভরশীল।

আপনি যদি সরল ব্র্যাকেট বা জটিল বডি প্যানেল উৎপাদন করছেন, তবেও স্ট্যাম্পিং প্রক্রিয়াটি আধুনিক উৎপাদনের প্রয়োজনীয় গতি, নির্ভুলতা এবং খরচ-কার্যকারিতার সংমিশ্রণ প্রদান করে।

মূল স্ট্যাম্পিং অপারেশন ও প্রযুক্তিসমূহের ব্যাখ্যা

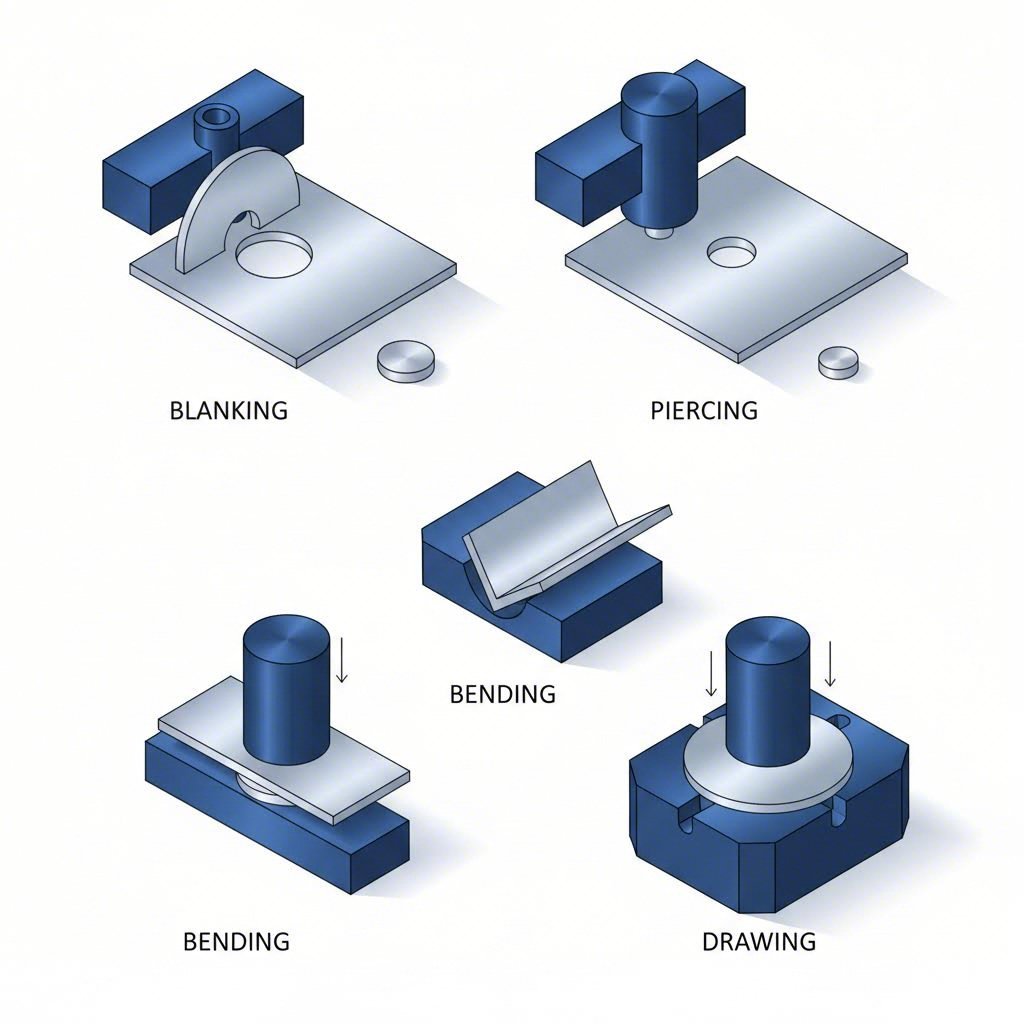

এখন আপনি স্ট্যাম্পিং কী তা বুঝতে পেরেছেন; এখন আসুন সেই নির্দিষ্ট অপারেশনগুলি নিয়ে আলোচনা করি যা এটিকে সম্পন্ন করে। স্ট্যাম্পিং প্রক্রিয়ায় প্রতিটি ধাতব অপারেশনের একটি স্বতন্ত্র উদ্দেশ্য রয়েছে—এবং প্রতিটি অপারেশন কখন ব্যবহার করা উচিত তা জানা দক্ষ উৎপাদন চালানো এবং ব্যয়বহুল ভুলের মধ্যে পার্থক্য তৈরি করতে পারে।

এই অপারেশনগুলিকে আপনার স্ট্যাম্পিং টুলবক্স হিসেবে ভাবুন কিছু কাটে, কিছু আকৃতি দেয়, কিছু বিস্তারিত যোগ করে। এগুলো আয়ত্ত করলে আপনি বুঝতে পারবেন কীভাবে সরল শীট থেকে জটিল অংশগুলো গঠিত হয়।

ব্ল্যাঙ্কিং ও পিয়ার্সিং অপারেশন

এই দুটি অপারেশনকে প্রায়শই ভুল করা হয়, কারণ উভয়েই কাটার সঙ্গে জড়িত—কিন্তু উৎপাদন পরিকল্পনার জন্য এদের মধ্যে পার্থক্য অত্যন্ত গুরুত্বপূর্ণ।

ব্ল্যাঙ্কিং শীট মেটাল থেকে একটি সমতল আকৃতি কাটে, যেখানে কাটা অংশটি আপনার চূড়ান্ত পণ্য (অথবা পরবর্তী প্রক্রিয়াকরণের জন্য পাঠানো হয়) হয়ে ওঠে। যখন আপনি ওয়াশার, গিয়ার ব্ল্যাঙ্ক বা সজাবার উপাদানের জন্য ধাতুর ব্ল্যাঙ্ক স্ট্যাম্পিং করছেন, তখন চারপাশের শীটটি স্ক্র্যাপ হয়ে যায়। ফক্স ভ্যালি স্ট্যাম্পিং-এর মতে, ডিস্ক, গিয়ার ও সজাবার উপাদান উৎপাদনের জন্য গাড়ি, বিমান ও ইলেকট্রনিক্স শিল্পসহ বিভিন্ন শিল্পে ব্ল্যাঙ্কিং প্রচুর পরিমাণে ব্যবহৃত হয়।

পিয়ের্সিং (যা পাঞ্চিং নামেও পরিচিত) এর বিপরীত কাজ করে—এটি আপনার কাজের টুকরোতে ছিদ্র বা কাটআউট তৈরি করে। এখানে পাঞ্চ করা উপাদানটি স্ক্র্যাপ হয়, এবং অবশিষ্ট শীটটিই আপনার পণ্য। আপনি নিম্নলিখিত ক্ষেত্রগুলোতে পিয়ার্সিং-এর ব্যাপক ব্যবহার লক্ষ করবেন:

- আবরণীতে ভেন্টিলেশন ছিদ্র

- ব্র্যাকেটে ফাস্টেনার অবস্থান

- নিয়ন্ত্রণ প্যানেলে বৈদ্যুতিক কাটআউট

- HVAC উপাদানগুলিতে জটিল গর্তের প্যাটার্ন

মূল পার্থক্যটি কী? ব্ল্যাঙ্কিং-এর ক্ষেত্রে আপনি যা বাইরে পড়ে তা রাখেন। পিয়ার্সিং-এর ক্ষেত্রে আপনি যা অবশিষ্ট থাকে তা রাখেন। এটা সহজ মনে হলেও, ডাই স্ট্যাম্পিং ডিজাইনের সময় এটি ভুল করলে ব্যয়বহুল টুলিং পুনর্নির্মাণের প্রয়োজন হয়।

বেন্ডিং এবং ফর্মিংয়ের মৌলিক তত্ত্ব

যখন আপনার পার্টের প্রয়োজন হয় কোণ বা বক্ররেখা—শুধুমাত্র সমতল প্রোফাইল নয়—তখন বেন্ডিং ও ফর্মিং অপারেশনগুলি কাজে আসে।

বাঁকানো এটি একটি স্ট্যাম্পিং প্রেস এবং ডাই সংমিশ্রণ ব্যবহার করে শীট মেটালকে একটি সোজা অক্ষ বরাবর বিকৃত করে। একটি র্যাম ব্ল্যাঙ্কের বিরুদ্ধে চরম বল প্রয়োগ করে, যার ফলে V-আকৃতি, U-আকৃতি বা কাস্টম কোণযুক্ত কনফিগারেশন তৈরি হয়। সাধারণ বেন্ট পার্টগুলির মধ্যে রয়েছে ব্র্যাকেট, চ্যাসিস উপাদান এবং ইলেকট্রনিক্স, ঘরোয়া যন্ত্রপাতি এবং স্বয়ংচালিত অ্যাপ্লিকেশনগুলিতে ব্যবহৃত এনক্লোজার।

বেন্ডিং-এর বেশ কয়েকটি ভিন্নতা রয়েছে:

- এয়ার বেন্ডিং – ডাইটি শীটের সঙ্গে সম্পূর্ণভাবে সংস্পর্শে আসে না, যার ফলে ক্লিয়ারেন্স নিয়ন্ত্রণের মাধ্যমে কোণ সামঞ্জস্য করা যায়। এতে কম টনেজ প্রয়োজন হয়, কিন্তু কঠোর টলারেন্স অর্জন করা কঠিন হয়।

- বটমিং – শক্তিশালী চাপ পাতটিকে একটি ফিটেড V-আকৃতির ডাইয়ের মধ্যে ঠেলে দেয়, যা চমৎকার পুনরাবৃত্তিযোগ্যতা সহ স্থায়ী ও নির্ভুল বেঁক তৈরি করে।

- ফ্ল্যাঞ্জিং – পাঞ্চ করা ছিদ্রগুলির চারপাশে ৯০ ডিগ্রি কোণে প্রান্তগুলি বাঁকায়, ধারদার প্রান্তের পরিবর্তে মসৃণ প্রান্ত তৈরি করে।

গঠন এটি ধাতুকে কাটা ছাড়াই পুনর্গঠিত করে—যেমন পাঁজর, শক্তিকারক বা সজ্জামূলক ট্রিমের মতো উথান সৃষ্টি করে। আঁকা (যা আমরা পরে আলোচনা করব) এর বিপরীতে, ফর্মিং উল্লেখযোগ্য গভীরতা সৃষ্টি করে না। এটিকে তিন-মাত্রিক ধারক তৈরি করার পরিবর্তে পৃষ্ঠের বৈশিষ্ট্য যোগ করা হিসাবে ভাবুন।

আঁকা ও গভীর আঁকার পদ্ধতি

এখানেই ধাতু চাপ প্রয়োগ প্রক্রিয়া সত্যিকার অর্থে অবাক করা হয়। আঁকার অপারেশনগুলি সমতল ধাতব পাতকে উল্লেখযোগ্য গভীরতা সহ তিন-মাত্রিক আকৃতিতে টেনে আনে।

স্ট্যান্ডার্ড অঙ্কন একটি পাঞ্চ ধাতুর পাতকে ডাই কেভিটিতে বাধ্য করে, যার ফলে উপাদানটি প্রসারিত ও প্রবাহিত হয়ে ডাইয়ের ক্রস-সেকশনের সাথে মিলে যায়। এই পদ্ধতির মাধ্যমে পাতলা-দেয়াল বিশিষ্ট উপাদান, অটোমোবাইল বডি প্যানেল, রান্নাঘরের সিংক এবং ইলেকট্রনিক হাউজিং তৈরি করা হয়।

গভীর অঙ্কন এটি আরও এগিয়ে নেয়—যেখানে গভীরতা ব্যাসের চেয়ে বেশি হয় এমন অংশ তৈরি করে। কল্পনা করুন একটি পানীয়ের ডিবা বা সিলিন্ড্রিক্যাল হাউজিং উৎপাদন করছেন, যেখানে উচ্চতা-থেকে-প্রস্থ অনুপাত ২:১ বা এমনকি ৩:১ পর্যন্ত পৌঁছায়। এটি বিশেষায়িত ডাই স্ট্যাম্পিং সেটআপ, নির্ভুল উপাদান নির্বাচন এবং প্রায়শই বিদীর্ণ হওয়া রোধ করার জন্য একাধিক ড্রয়িং পর্যায়ের প্রয়োজন হয়।

আপনি কখন ড্রয়িং-কে ফর্মিং-এর চেয়ে পছন্দ করবেন?

- ব্যবহার গভীর অঙ্কন যখন অংশগুলির উল্লেখযোগ্য গভীরতা প্রয়োজন হয় (কাপ, বাক্স, সিলিন্ড্রিক্যাল হাউজিং)

- ব্যবহার গঠন ফ্ল্যাঞ্জ, রিব বা এমবসড বিশদ সহ অপেক্ষাকৃত উথান বিশদ যোগ করার জন্য

এই পার্থক্যটি সরাসরি টুলিংয়ের জটিলতা, প্রেস টনেজ প্রয়োজনীয়তা এবং উৎপাদন খরচকে প্রভাবিত করে—সুতরাং ডিজাইনের সময় এটি সঠিকভাবে নির্ধারণ করা পরে উল্লেখযোগ্য সমস্যা এড়াতে সাহায্য করে।

সূক্ষ্ম বিশদের জন্য এমবসিং ও কয়েনিং

যখন আপনার অংশগুলিতে উত্থিত প্যাটার্ন, লোগো, অক্ষর বা অত্যন্ত নির্ভুল বিশদ প্রয়োজন হয়, তখন এমবসিং ও কয়েনিং অপারেশনের মাধ্যমে স্ট্যাম্প ও এমবসারগুলি কাজে লাগে।

এমবসিং এটি কাজের টুকরোর একপাশে ছাপ দেয়, যার ফলে উত্থিত বা গভীর করা ডিজাইন তৈরি হয়। ধাতুটি বিকৃত হয়ে ত্রিমাত্রিক প্রভাব সৃষ্টি করে—যেমন নামপ্লেট, ব্র্যান্ডিং উপাদান, কাঠামোগত শক্তিকরণ বা সজ্জামূলক নকশা। এম্বসিং-এর জন্য অ্যালুমিনিয়াম বিশেষভাবে ভালো কাজ করে, কারণ এটির চমৎকার তন্যতা রয়েছে।

কয়েনিং দুটি মিলিত ডাই (die) ব্যবহার করে উভয় পাশ থেকে একসাথে উচ্চ চাপ প্রয়োগ করে। এই শীতল-গঠন পদ্ধতিটি ন্যূনতম উপাদান স্থানান্তরের সাথে অত্যন্ত সূক্ষ্ম বিবরণ উৎপাদন করে—যেমন মুদ্রা, নির্ভুল কানেক্টর বা চিকিৎসা যন্ত্রের উপাদান যেগুলো কঠোর সহনশীলতা প্রয়োজন করে .

এই প্রক্রিয়াগুলোর মধ্যে প্রধান পার্থক্য হলো:

- এমবসিং – একপাশে চাপ প্রয়োগ, উত্থিত/অবনত ডিজাইন তৈরি করে, মাঝারি সূক্ষ্মতা

- কয়েনিং স্টিল অথবা অন্যান্য ধাতু—উভয় পাশে চাপ প্রয়োগ, অত্যন্ত সূক্ষ্ম বিবরণ উৎপাদন করে, পৃষ্ঠগুলো আঘাত ও ঘর্ষণের বিরুদ্ধে প্রতিরোধী

কয়েনিং সাধারণত উচ্চ টনেজের প্রেস প্রয়োজন করে, কিন্তু এটি উৎকৃষ্ট পৃষ্ঠের গুণগত মান এবং মাত্রিক নির্ভুলতা প্রদান করে—যা ইলেকট্রনিক্স, চিকিৎসা যন্ত্রপাতি এবং ভোক্তা পণ্যের মতো নির্ভুল উপাদানগুলির জন্য আদর্শ।

স্ট্যাম্পিং অপারেশন তুলনা গাইড

সঠিক অপারেশন বাছাই করা আপনার পার্টের প্রয়োজনীয়তা, উপাদান এবং উৎপাদন লক্ষ্যমাত্রার উপর নির্ভর করে। এই তুলনা টেবিলটি আপনাকে অপারেশনগুলিকে প্রয়োগের সাথে মিলিয়ে নেওয়ার সহায়তা করে:

| অপারেশনের নাম | বর্ণনা | সাধারণ প্রয়োগ | উপাদানের পুরুত্বের পরিসর |

|---|---|---|---|

| ব্ল্যাঙ্কিং | শীট থেকে সমতল আকৃতি কাটে; কাটা অংশটিই হয়ে ওঠে পার্ট | ওয়াশার, ডিস্ক, গিয়ার, সজ্জামূলক উপাদান | ০.০০৫" – ০.২৫০" |

| পিয়ার্সিং/পাঞ্চিং | ছিদ্র বা কাটআউট তৈরি করে; অবশিষ্ট শীটটিই হয়ে ওঠে পার্ট | ভেন্টিলেশন ছিদ্র, ফাস্টেনার অবস্থান, বৈদ্যুতিক কাটআউট | ০.০০৫" – ০.১৮৮" |

| বাঁকানো | কোণ তৈরি করতে সোজা অক্ষ বরাবর ধাতুকে বিকৃত করে | ব্র্যাকেট, চ্যাসিস, আবদ্ধ করার আবরণ, ফ্রেম | ০.০১০" – ০.৩৭৫" |

| গঠন | কাটাছাঁটা ছাড়াই ধাতুকে পুনরায় আকৃতি দেয়; উথান কম এমন বৈশিষ্ট্য যোগ করে | সজ্জামূলক ট্রিম, শক্তিশালীকৃত প্যানেল, রিব | 0.010" – 0.250" |

| অঙ্কন | গভীরতা সহ ৩ডি আকৃতিতে ধাতুকে টেনে আনে | অটো বডি প্যানেল, সিংক, ইলেকট্রনিক হাউজিং | ০.০১৫" – ০.১২৫" |

| গভীর অঙ্কন | যেসব অংশের গভীরতা তাদের ব্যাসের চেয়ে বেশি (২:১+ অনুপাত) | ক্যান, সিলিন্ড্রিক্যাল হাউজিং, কাপ, টিউব | ০.০১০" – ০.১০০" |

| এমবসিং | উঁচু/নিচু ডিজাইনের জন্য একপার্শ্বীয় স্ট্যাম্পিং | নেমপ্লেট, ব্র্যান্ডিং, গঠনমূলক এমবসমেন্ট | ০.০১০" – ০.১২৫" |

| কয়েনিং | সূক্ষ্ম বিবরণের জন্য উচ্চ-চাপ দ্বিপার্শ্বীয় স্ট্যাম্পিং | কানেক্টর, প্রিসিশন ওয়াশার, সজ্জামূলক অংশ | ০.০০৫" – ০.০৬২" |

এই মূল অপারেশনগুলির প্রতি গভীর বোঝাপড়া জটিল স্ট্যাম্পিং পদ্ধতিগুলির মূল্যায়নের ভিত্তি প্রদান করে। কিন্তু উচ্চ-পরিমাণ উৎপাদনের জন্য নির্মাতারা কীভাবে এই অপারেশনগুলিকে দক্ষতার সাথে একত্রিত করেন? এখানেই বিভিন্ন ধরনের ডাইয়ের ভূমিকা আসে—প্রতিটি ডাই অংশের জটিলতা এবং উৎপাদন প্রয়োজনীয়তা অনুযায়ী বিশিষ্ট সুবিধা প্রদান করে।

প্রগ্রেসিভ বনাম ট্রান্সফার বনাম কম্পাউন্ড ডাই স্ট্যাম্পিং

আপনি ইতিমধ্যে স্ট্যাম্পিং অপারেশনগুলি শিখে নিয়েছেন—ব্ল্যাঙ্কিং, পায়ার্সিং, বেন্ডিং, ড্রয়িং। কিন্তু দক্ষ উৎপাদনকে ব্যয়বহুল পরীক্ষা-নিরীক্ষা থেকে পৃথক করে দেওয়ার প্রশ্নটি হলো: এই অপারেশনগুলিকে একত্রিত করার জন্য আপনি কোন ধরনের ডাই ব্যবহার করবেন?

উত্তরটি আপনার পার্টের জটিলতা, উৎপাদন পরিমাণ এবং বাজেটের উপর নির্ভর করে। আসুন স্ট্যাম্পিং মেশিনারির তিনটি প্রধান পদ্ধতি বিশ্লেষণ করি, যাতে আপনি আপনার পরবর্তী প্রকল্পের জন্য সঠিক সিদ্ধান্ত নিতে পারেন।

চলমান উৎপাদনের জন্য প্রোগ্রেসিভ ডাই স্ট্যাম্পিং

কল্পনা করুন, ধাতুর একটি একক স্ট্রিপ প্রেসে প্রবেশ করছে এবং অপারেশনগুলির মধ্যে কোনও হ্যান্ডলিং ছাড়াই শেষ হওয়া পার্টগুলি হিসাবে বেরিয়ে আসছে—প্রতি মিনিটে শতাধিক—এটিই হল প্রোগ্রেসিভ ডাই ও স্ট্যাম্পিংয়ের কাজের পদ্ধতি।

প্রোগ্রেসিভ ডাইগুলি ধারাবাহিকভাবে সাজানো একাধিক স্টেশন নিয়ে গঠিত, যেখানে প্রতিটি স্টেশন ধাতুর স্ট্রিপটি প্রেসের মধ্য দিয়ে এগিয়ে যাওয়ার সময় একটি নির্দিষ্ট অপারেশন সম্পাদন করে। পূর্ণ প্রক্রিয়াকরণ চলাকালীন স্ট্রিপটি সংযুক্ত থাকে, এবং প্রতিটি প্রেস স্ট্রোক স্ট্রিপটিকে এক স্টেশন এগিয়ে নেয় এবং একই সময়ে প্রতিটি স্টেশনে অপারেশনগুলি সম্পাদন করে। Durex Inc. অনুযায়ী, এই ব্যবস্থাটি উচ্চ দক্ষতা নিশ্চিত করে এবং উৎপাদিত সমস্ত উপাদানের মধ্যে একরূপতা বজায় রাখে।

এখানে যা করে প্রোগ্রেসিভ ডাইগুলিকে উচ্চ-পরিমাণ উৎপাদনের জন্য অসাধারণ করে তোলে :

- গতি – প্রতিটি চাপ স্ট্রোকের সময় একাধিক অপারেশন একসাথে সম্পন্ন হয়

- সামঞ্জস্য – পূর্ণ প্রক্রিয়াজাতকরণ সময় পার্টগুলি রেজিস্ট্রেশনে অব্যাহত থাকে, যার ফলে কঠোর টলারেন্স বজায় থাকে

- স্বয়ংক্রিয়করণ-বান্ধব – অপারেশনগুলির মধ্যে পার্ট হ্যান্ডলিং কম হওয়ায় শ্রম খরচ কমে

- স্কেলযোগ্যতা – একবার চালু হয়ে গেলে, এই ডাইগুলি লক্ষ লক্ষ অভিন্ন পার্ট উৎপাদন করতে পারে

কিন্তু এর পারস্পরিক বিনিময় কী? প্রোগ্রেসিভ ডাইগুলির জন্য শুরুতে ডিজাইন ও টুলিংয়ের উচ্চ খরচ প্রয়োজন। এদের জটিল গঠন সূক্ষ্ম পরিকল্পনা ও নির্ভুল ইঞ্জিনিয়ারিং প্রয়োজন। তবে লারসন টুল উল্লেখ করেছেন যে, বৃহৎ উৎপাদন চক্রের সাথে সাথে প্রতিটি পার্টের খরচ উল্লেখযোগ্যভাবে কমে—যা দীর্ঘমেয়াদী প্রকল্পের জন্য এই বিকল্পটিকে অত্যন্ত খরচ-কার্যকর করে তোলে।

সর্বোত্তম প্রয়োগগুলির মধ্যে রয়েছে অটোমোবাইল ব্র্যাকেট ও ক্লিপ, ইলেকট্রনিক কানেক্টর এবং ৫০,০০০ ইউনিটের বেশি পরিমাণে উৎপাদিত যেকোনো ছোট থেকে মাঝারি আকারের পার্ট।

জটিল জ্যামিতির জন্য ট্রান্সফার ডাই সিস্টেম

যখন আপনার পার্টটি স্ট্রিপের সাথে সংযুক্ত থাকার জন্য খুব বড় হয়ে যায়—অথবা এমন অপারেশন প্রয়োজন হয় যা প্রোগ্রেসিভ ডাইগুলি সম্পন্ন করতে পারে না, তখন ট্রান্সফার ডাই কাজে নেমে আসে।

প্রগ্রেসিভ সিস্টেমের বিপরীতে, যেখানে অংশগুলি স্ট্রিপের সাথে সংযুক্ত থাকে, ট্রান্সফার ডাইগুলি মেকানিক্যাল ট্রান্সফার সিস্টেম ব্যবহার করে পৃথক কাজের টুকরোগুলিকে স্টেশনগুলির মধ্যে স্থানান্তরিত করে। প্রতিটি স্টেশন তার নির্ধারিত অপারেশন সম্পাদন করে, এবং তারপর অংশটিকে পরবর্তী স্টেশনে আরও প্রক্রিয়াকরণের জন্য স্থানান্তরিত করে।

এই স্বাধীনতা জটিল অ্যাসেম্বলিগুলি পরিচালনা করে এমন স্ট্যাম্পিং প্রেসগুলির জন্য উল্লেখযোগ্য সুবিধা প্রদান করে:

- বড় আকারের অংশ প্রস্তুতির ক্ষমতা – স্ট্রিপের প্রস্থ সীমাবদ্ধতা থেকে কোনো আকার সংক্রান্ত বাধা নেই

- জটিল ৩ডি জ্যামিতি – স্টেশনগুলির মধ্যে অংশগুলিকে উলটে দেওয়া, ঘোরানো বা পুনরায় অবস্থান নির্ধারণ করা যায়

- গভীর টানার একীকরণ – পর্যায়গুলির মধ্যে পুনরায় অবস্থান নির্ধারণ সহ একাধিক টানা অপারেশন

- সংযোজন অপারেশন – কিছু ট্রান্সফার সিস্টেমে ওয়েল্ডিং, ফাস্টেনিং বা ইনসার্শন পদক্ষেপ অন্তর্ভুক্ত করা হয়

ট্রান্সফার ডাইসের উন্নত ট্রান্সফার যান্ত্রিক ব্যবস্থার কারণে এদের টুলিং এবং সেটআপ খরচ বেশি হয়। এগুলো মাঝারি থেকে উচ্চ উৎপাদন চক্রের জন্য সবচেয়ে উপযুক্ত, যেখানে এদের বহুমুখী প্রকৃতি এবং জটিল অংশগুলো পরিচালনা করার ক্ষমতা বিনিয়োগটিকে যথার্থ করে। বিমান চলাচল এবং ভারী যন্ত্রপাতি শিল্প এই স্ট্যাম্পিং প্রযুক্তির উপর বড় আকারের গঠনমূলক উপাদান উৎপাদনের জন্য ব্যাপকভাবে নির্ভর করে।

নিয়ন্ত্রিত ট্রান্সফার প্রক্রিয়াগুলো উচ্চ নির্ভুলতা বজায় রাখে, যার ফলে প্রতিটি উপাদান কঠোর মানের মাপদণ্ড পূরণ করে—এটি বিশেষভাবে গুরুত্বপূর্ণ যখন আপনি নিরাপত্তা-সংক্রান্ত সমালোচনামূলক অংশ উৎপাদন করছেন।

যৌগিক ডাইস: একসাথে সম্পাদিত অপারেশনগুলোর জন্য

কখনও কখনও সরলতা সেরা বিকল্প হয়। যৌগিক ডাইসগুলো প্রেসের একটি একক স্ট্রোকে একাধিক অপারেশন—সাধারণত কাটিং এবং পাঞ্চিং—সম্পাদন করে।

ক্রমিক স্টেশনগুলির মাধ্যমে চলাচল না করে, কাজের টুকরোটি একসাথে সমস্ত অপারেশন অনুভব করে। ডাই ডিজাইনে কাটিং ও ফর্মিং উভয় উপাদানই একত্রিত করা হয় যাতে একটি প্রেস স্ট্রোকেই অংশটি সম্পূর্ণ হয়। এই একীকরণ বহুসংখ্যক হ্যান্ডলিং পদক্ষেপ বাদ দিয়ে উৎপাদন সময় উল্লেখযোগ্যভাবে কমায় এবং উৎপাদনক্ষমতা বৃদ্ধি করে।

কম্পাউন্ড ডাইগুলি নির্দিষ্ট পরিস্থিতিতে উত্কৃষ্ট পারফরম্যান্স দেখায়:

- অভ্যন্তরীণ বৈশিষ্ট্যযুক্ত সমতল অংশ – কেন্দ্রে ছিদ্রযুক্ত ওয়াশার, মাউন্টিং কাটআউটযুক্ত ব্র্যাকেট

- কম পরিমাণে উৎপাদন – যখন প্রোগ্রেসিভ ডাই বিনিয়োগ যৌক্তিক নয়

- সরল জ্যামিতি – জটিল বেঁক বা গভীর ড্র ছাড়া অংশ

- দ্রুত সময়সীমার প্রকল্প – দ্রুততর ডাই ডিজাইন ও নির্মাণ সময়

ধাতু স্ট্যাম্পিং প্রেসগুলি যখন কম্পাউন্ড ডাই ব্যবহার করে চালানো হয়, তখন সাধারণত একটি একক সমান্তরাল স্ট্রোকে সমস্ত অপারেশন সম্পন্ন হওয়ায় অংশগুলির চমৎকার প্রান্ত গুণগত মান এবং সমকেন্দ্রিকতা অর্জন করা যায়। সহজতর ডাই গঠনের কারণে রক্ষণাবেক্ষণের প্রয়োজনও কম—কাটিং ও পাঞ্চিং উপাদানগুলির নিয়মিত পরীক্ষা-নিরীক্ষা করলে নির্ভুলতা ও দীর্ঘস্থায়িত্ব বজায় থাকে।

সীমাবদ্ধতা কী? কম্পাউন্ড ডাইগুলি জটিল 3D অংশ বা অত্যন্ত উচ্চ উৎপাদন পরিমাণের জন্য উপযুক্ত নয়, যেখানে প্রোগ্রেসিভ ডাই প্রতি অংশের খরচের দিক থেকে আরও ভালো অর্থনৈতিক সুবিধা প্রদান করে।

উৎপাদন প্রয়োজনীয়তার সাথে ডাই প্রকারের মিলিয়ে নেওয়া

সঠিক ডাই প্রকার নির্বাচন করা শুধুমাত্র অংশের জ্যামিতির উপর নির্ভর করে না—এটি প্রাথমিক বিনিয়োগ এবং দীর্ঘমেয়াদী উৎপাদন খরচের মধ্যে ভারসাম্য বজায় রাখার বিষয়। আপনার নির্বাচন নির্দেশ করতে এই সিদ্ধান্ত কাঠামোটি ব্যবহার করুন:

| ক্রিটেরিয়া | প্রগতিশীল মার্ফত | ট্রান্সফার ডাই | চক্রবৃদ্ধি ডাই |

|---|---|---|---|

| অংশের জটিলতা | মাঝারি থেকে উচ্চ (একাধিক বৈশিষ্ট্য) | উচ্চ (বড়, 3D, বহু-পর্যায়ের ড্র) | নিম্ন থেকে মাঝারি (সমতল, কাটআউটসহ) |

| উৎপাদন পরিমাণ উপযোগিতা | উচ্চ পরিমাণ (৫০,০০০+ অংশ) | মাঝারি থেকে উচ্চ পরিমাণ (১০,০০০+) | নিম্ন থেকে মাঝারি পরিমাণ (১,০০০–৫০,০০০) |

| টুলিং খরচ | উচ্চ (জটিল বহু-স্টেশন ডিজাইন) | সর্বোচ্চ (ট্রান্সফার মেকানিজম এবং ডাইসহ) | সর্বনিম্ন (সরল একক-স্টেশন ডিজাইন) |

| চক্র সময় | দ্রুততম (প্রতিটি স্ট্রোকে সমস্ত স্টেশন কাজ করে) | মধ্যম (স্টেশনগুলির মধ্যে ট্রান্সফার সময়) | দ্রুত (একক স্ট্রোক সম্পন্ন হওয়া) |

| সেরা প্রয়োগ | ছোট কানেক্টর, ব্র্যাকেট, ক্লিপ এবং ইলেকট্রনিক উপাদান | বড় প্যানেল, গভীর-টানা হাউজিং, এয়ারোস্পেস কাঠামো | ওয়াশার, সরল ব্র্যাকেট এবং ছিদ্রযুক্ত সমতল উপাদান |

আপনার প্রকল্পের জন্য স্ট্যাম্পিং মেশিন মূল্যায়ন করার সময়, এই ব্যবহারিক নির্দেশিকা বিবেচনা করুন:

- প্রগ্রেসিভ ডাই বেছে নিন যখন আপনার গতি, উচ্চ উৎপাদন পরিমাণ এবং বৃহৎ উৎপাদন চক্রের উপর টুলিং খরচ বিতরণ করার প্রয়োজন হয়

- ট্রান্সফার ডাই বেছে নিন যখন অংশের আকার বা জটিলতা স্ট্রিপ-ভিত্তিক সীমাবদ্ধতা অতিক্রম করে, অথবা একাধিক গভীর ড্রয়িং পর্যায়ের প্রয়োজন হয়

- কম্পাউন্ড ডাই বেছে নিন যখন টুলিং বাজেট সীমিত, উৎপাদন পরিমাণ মধ্যম এবং অংশগুলি তুলনামূলকভাবে সরল থাকে

ডাই প্রকার নির্বাচন আপনার সরঞ্জাম প্রয়োজনীয়তাও সরাসরি প্রভাবিত করে। প্রগ্রেসিভ এবং কম্পাউন্ড ডাইগুলি সাধারণত স্ট্যাম্পিং প্রেসে চালানো হয়, অন্যদিকে ট্রান্সফার ডাই সিস্টেমগুলির জন্য ইন্টিগ্রেটেড ট্রান্সফার মেকানিজমযুক্ত বিশেষায়িত প্রেসের প্রয়োজন হয়—যা মূলধন সরঞ্জাম বিবেচনায় অতিরিক্ত বোঝা যোগ করে।

এই পার্থক্যগুলি বোঝা আপনাকে স্ট্যাম্পিং পার্টনারদের সঙ্গে কার্যকরভাবে যোগাযোগ করতে এবং টুলিং বিনিয়োগ সংক্রান্ত সঠিক সিদ্ধান্ত নিতে সাহায্য করে। তবে ডাই নির্বাচন হল সমীকরণের কেবল একটি অংশ—প্রেসটিও গুণগত ফলাফল অর্জনে সমানভাবে গুরুত্বপূর্ণ ভূমিকা পালন করে।

স্ট্যাম্পিং প্রেসের প্রকারভেদ এবং নির্বাচনের মাপদণ্ড

সুতরাং আপনি আপনার পার্টের জন্য সঠিক ডাই টাইপটি নির্বাচন করেছেন—কিন্তু প্রেসটি নিজের ব্যাপারে কী? আপনি যে ধাতু স্ট্যাম্পিং প্রেসটি নির্বাচন করেন, তা নির্ধারণ করে যে আপনি কত দ্রুত অপারেশন চালাতে পারবেন, কত বল প্রয়োগ করতে পারবেন এবং ফর্মিং প্রক্রিয়াটি কতটা নির্ভুলভাবে নিয়ন্ত্রণ করতে পারবেন।

এভাবে ভাবুন: আপনার ডাই হল রেসিপি, কিন্তু প্রেস হল ওভেন। সর্বোত্তম রেসিপিও ভুল সরঞ্জাম ব্যবহার করলে ব্যর্থ হয়। আসুন তিনটি প্রধান প্রেস টাইপ এবং সেগুলিকে আপনার উৎপাদন প্রয়োজনীয়তার সাথে কীভাবে মিলিয়ে নেওয়া যায় তা অন্বেষণ করি।

যান্ত্রিক প্রেসের গতি ও দক্ষতা

যখন উৎপাদন গতি আপনার প্রাথমিক অগ্রাধিকার হয়, তখন যান্ত্রিক প্রেসগুলি উচ্চ কার্যকারিতা প্রদান করে। এই মেশিনগুলি ঘূর্ণন শক্তি সঞ্চয় করতে ফ্লাইহুইল ব্যবহার করে এবং ক্র্যাঙ্কশাফট বা অফ-সেন্টার গিয়ার ব্যবস্থার মাধ্যমে সেই শক্তি মুক্ত করে, যার ফলে র্যাম বিশাল বলের সাথে নিচের দিকে চলে আসে।

এখানে কী কী বৈশিষ্ট্য রয়েছে যা যান্ত্রিক ধাতু স্ট্যাম্পিং মেশিনকে উচ্চ-পরিমাণ উৎপাদনের ক্ষেত্রে কাজের ঘোড়া করে তোলে:

- স্ট্রোক হার – আকার ও কনফিগারেশনের উপর নির্ভর করে প্রতি মিনিটে ২০ থেকে ১,৫০০-এর বেশি স্ট্রোক সম্পন্ন করতে সক্ষম

- স্থির স্ট্রোক দৈর্ঘ্য – প্রতিটি চক্রে র্যাম একটি নির্দিষ্ট দূরত্ব অতিক্রম করে, যা সামঞ্জস্য নিশ্চিত করে

- টনালাইজিং রেঞ্জ – সাধারণত ২০ থেকে ৬,০০০+ টন, যার মধ্যে অধিকাংশ উৎপাদন প্রেস ১০০–১,৫০০ টনের মধ্যে পড়ে

- গতিতে শক্তি দক্ষতা – ফ্লাইহুইলের ভরবেগ চলমান অবস্থায় শক্তি খরচ কমায়

অনুযায়ী সান জিয়াকোমো প্রেস , যান্ত্রিক প্রেসগুলি ফ্লাইহুইল থেকে সঞ্চিত ও মুক্ত করা শক্তির মাধ্যমে তাদের স্ট্যাম্পিং ক্রিয়া সম্পন্ন করে—যা উচ্চ-পরিমাণ উৎপাদন পরিবেশের জন্য আরও উপযুক্ত করে তোলে, যেখানে সামঞ্জস্যপূর্ণ চক্রায়ন পরিবর্তনশীল বল নিয়ন্ত্রণের চেয়ে বেশি গুরুত্বপূর্ণ।

বিনিময়ের ঝুঁকি কী? যান্ত্রিক প্রেসগুলি শুধুমাত্র স্ট্রোকের একটি নির্দিষ্ট বিন্দুতে (নিচের মৃত কেন্দ্র) সর্বোচ্চ বল প্রদান করে। এটি গঠন প্রক্রিয়াজুড়ে ধারাবাহিক চাপের প্রয়োজনীয়তা রাখা সহ কাজের সময় নমনীয়তা সীমিত করে। এগুলি ব্ল্যাঙ্কিং, পার্সিং এবং উথান গঠনের জন্য আদর্শ—কিন্তু গভীর আঁচড়ানো (ডিপ ড্রয়িং) অ্যাপ্লিকেশনে এদের সমস্যা হয়।

হাইড্রোলিক প্রেস বল নিয়ন্ত্রণের সুবিধা

যদি আপনার পার্টসগুলির সম্পূর্ণ স্ট্রোক জুড়ে ধারাবাহিক চাপের প্রয়োজন হয়? অথবা আপনি যদি উচ্চ-শক্তি সম্পন্ন উপকরণ নিয়ে কাজ করছেন যা নির্ভুল বল নিয়ন্ত্রণ চায়? হাইড্রোলিক প্রেসগুলি এই চ্যালেঞ্জগুলির সমাধান দেয়।

যান্ত্রিক লিঙ্কেজের পরিবর্তে, হাইড্রোলিক প্রেসগুলি চাপযুক্ত তরল দ্বারা পূর্ণ সিলিন্ডার ব্যবহার করে বল উৎপন্ন করে। এই মৌলিক পার্থক্যটি চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলি পরিচালনা করে এমন একটি স্টিল স্ট্যাম্পিং মেশিনের জন্য কয়েকটি অনন্য সুবিধা তৈরি করে:

- সম্পূর্ণ টনেজ স্ট্রোকের যেকোনো স্থানে – যান্ত্রিক প্রেসের বিপরীতে, হাইড্রোলিক প্রেসগুলি র্যাম চলাচলের যেকোনো বিন্দুতে সর্বোচ্চ বল প্রদান করে

- চলতি গতি নিয়ন্ত্রণ – অপারেটররা আগমন গতি, কাজের গতি এবং ফিরে আসার গতি পৃথকভাবে সামঞ্জস্য করতে পারেন

- টন ক্ষমতা – ভারী দায়িত্বপূর্ণ অ্যাপ্লিকেশনের জন্য ২০ থেকে ১০,০০০+ টন পর্যন্ত পরিসর

- স্ট্রোকের নমনীয়তা – সামঞ্জস্যযোগ্য স্ট্রোক দৈর্ঘ্য যান্ত্রিক পরিবর্তন ছাড়াই বিভিন্ন পার্ট গভীরতার সাথে খাপ খায়

- ধারণ ক্ষমতা (ডোয়েল ক্যাপাবিলিটি) – র্যাম চাপের অধীনে অবস্থান ধরে রাখতে পারে—কিছু ফর্মিং অপারেশনের জন্য এটি অত্যন্ত গুরুত্বপূর্ণ

ইগেন ইঞ্জিনিয়ারিং-এর মন্তব্য অনুযায়ী, হাইড্রোলিক প্রেসগুলি অন্যান্য ধরনের তুলনায় ধীরগতির, কিন্তু এগুলি সংকীর্ণ ধাতব অংশ উৎপাদনের সময় সামঞ্জস্য এবং অভিযোজ্যতা প্রদান করে যা অত্যন্ত মূল্যবান।

স্টিল প্রেসটি গভীর ড্রয়িং অ্যাপ্লিকেশনে চমৎকার কাজ করে, যেখানে উপাদানকে ডাই ক্যাভিটিগুলিতে প্রবেশ করতে সময় লাগে। জটিল অটোমোটিভ প্যানেল, রান্নাঘরের সিংক এবং সিলিন্ড্রিক্যাল হাউজিংগুলি প্রায়শই হাইড্রোলিক সিস্টেম ব্যবহার করে যা ধাতু ধীরে ধীরে আকৃতি নেওয়ার সময় চাপ বজায় রাখে।

সার্ভো-চালিত প্রেসের প্রোগ্রামযোগ্যতা

কল্পনা করুন—যেন মেকানিক্যাল প্রেসের গতি এবং হাইড্রোলিক প্রেসের নমনীয়তা একত্রিত হলো, এবং তার সাথে আবার প্রোগ্রামযোগ্য বুদ্ধিমত্তা যুক্ত হলো। এটাই হলো সার্ভো প্রেসের সুবিধা।

সার্ভো-চালিত ধাতব স্ট্যাম্পিং মেশিনগুলি র্যাম গতি সরাসরি নিয়ন্ত্রণের জন্য উন্নত সার্ভো মোটর ব্যবহার করে। নির্দিষ্ট স্ট্রোক প্রোফাইলযুক্ত মেকানিক্যাল প্রেস বা তরল-ভিত্তিক সীমাবদ্ধতাযুক্ত হাইড্রোলিক প্রেসের বিপরীতে, সার্ভো প্রেসগুলি সম্পূর্ণ ফর্মিং চক্র জুড়ে সম্পূর্ণ প্রোগ্রামযোগ্যতা প্রদান করে।

প্রোগ্রামযোগ্য গতি বলতে ব্যবহারিক ক্ষেত্রে কী বোঝায়?

- কাস্টমাইজযোগ্য স্ট্রোক প্রোফাইল – স্ট্রোকের বিভিন্ন বিন্দুতে বিভিন্ন গতি এবং অবস্থানকাল (ডুয়েল টাইম) প্রোগ্রাম করুন

- প্রসিশন পজিশনিং – সমগ্র স্ট্রোক জুড়ে ০.০০১"-এর মধ্যে নির্ভুলতা অর্জন করুন

- শক্তি পুনরুদ্ধার – রিটার্ন স্ট্রোকের সময় সার্ভো মোটরগুলি শক্তি পুনরুদ্ধার করে, যার ফলে মোট শক্তি খরচ ৩০-৫০% কমে

- দ্রুত পরিবর্তন – বিভিন্ন পার্টের জন্য গতি প্রোফাইল সংরক্ষণ করুন এবং যান্ত্রিক সামঞ্জস্য ছাড়াই পুনরুদ্ধার করুন

- কম শব্দ – মসৃণ গতি প্রোফাইলগুলি যান্ত্রিক প্রেসগুলিতে সাধারণত দেখা যায় এমন আঘাতজনিত শব্দ দূর করে

শিল্প ডেটা অনুযায়ী, সার্ভো প্রেসগুলি ২১শ শতাব্দীর প্রথম দিকে উৎপাদন শিল্পে প্রবেশ করার পর থেকে ধাতু স্ট্যাম্পিং প্রেস মেশিন প্রযুক্তি ব্যাপকভাবে বিকশিত হয়েছে। এই মেশিনগুলি নির্ভুলতার কাজে উৎকৃষ্ট—ইলেকট্রনিক্স, চিকিৎসা যন্ত্রপাতি এবং উচ্চ-মানের অটোমোটিভ উপাদান, যেখানে গুণগত মান কাঁচা গতির চেয়ে বেশি গুরুত্বপূর্ণ।

বিবেচনার বিষয়? সার্ভো প্রেসগুলি সাধারণত তুলনীয় যান্ত্রিক সিস্টেমগুলির তুলনায় উচ্চতর প্রাথমিক খরচ বহন করে। তবে, শক্তি সাশ্রয়, ডাইয়ের ক্ষয় হ্রাস এবং গুণগত উন্নতি প্রায়শই সূক্ষ্মতা বা প্রায়শই পরিবর্তিত উৎপাদন চক্র প্রয়োজনীয় অপারেশনগুলির জন্য এই বিনিয়োগকে যৌক্তিক ঠাওর করে।

প্রয়োজনীয় প্রেস টনেজ গণনা করা

সঠিক প্রেস ধরন নির্বাচন করা হল সমীকরণের কেবল অর্ধেক। আপনার স্ট্যাম্পিং অপারেশনগুলি সফলভাবে সম্পন্ন করতে আপনার যথেষ্ট টনেজ—অর্থাৎ বল ক্ষমতা—দরকার।

প্রেস টনেজ প্রয়োজনীয়তা নির্ভর করে বেশ কয়েকটি কারকের উপর:

- উপকরণের প্রকার এবং পুরুত্ব – উচ্চ শক্তির উপকরণ এবং ঘনীভূত গেজ বেশি বল প্রয়োজন করে

- অপারেশন টাইপ – ব্ল্যাঙ্কিং-এর জন্য প্রয়োজনীয় বল ড্রয়িং বা ফর্মিং-এর চেয়ে ভিন্ন

- পার্টের পরিধি বা ক্ষেত্রফল – বড় কাটিং দৈর্ঘ্য বা ফর্মিং ক্ষেত্র টনেজ প্রয়োজনীয়তা বৃদ্ধি করে

- নিরাপদ ফ্যাক্টর – শিল্প চর্চা অনুযায়ী গণনা করা প্রয়োজনীয়তার উপর অতিরিক্ত ২০-৩০% যোগ করা হয়

ব্ল্যাঙ্কিং এবং পার্সিং অপারেশনগুলির জন্য এই সূত্রটি ব্যবহার করুন:

টনেজ = (পরিধি × উপাদানের পুরুত্ব × শিয়ার শক্তি) ÷ 2000

উদাহরণস্বরূপ, 0.060" পুরু মাইল্ড স্টিল (শিয়ার শক্তি ~50,000 psi) থেকে 4" ব্যাসের একটি বৃত্তাকার ব্ল্যাঙ্ক কাটা:

- পরিধি = π × 4" = 12.57"

- টনেজ = (12.57 × 0.060 × 50,000) ÷ 2000 = 18.9 টন

- 25% নিরাপত্তা ফ্যাক্টর সহ = প্রায় 24 টন প্রয়োজন

ড্রয়িং অপারেশনগুলির জন্য ব্ল্যাঙ্ক ব্যাস, পাঞ্চ ব্যাস এবং উপাদানের বৈশিষ্ট্যের উপর ভিত্তি করে আলাদা গণনা প্রয়োজন। জটিল অংশগুলির ক্ষেত্রে টনেজ প্রয়োজনীয়তা সঠিকভাবে পূর্বাভাস দেওয়ার জন্য প্রায়শই সিমুলেশন সফটওয়্যারের প্রয়োজন হয়—বিশেষত যখন একাধিক অপারেশন একসাথে সম্পাদিত হয়।

আপনার সুবিধার জন্য ধাতু স্ট্যাম্পিং মেশিন মূল্যায়ন করার সময়, সর্বদা নিশ্চিত করুন যে মেশিনের টনেজ ক্ষমতা আপনার গণনা করা প্রয়োজনীয়তা অতিক্রম করে। একটি প্রেসকে সর্বোচ্চ ক্ষমতায় বা তার কাছাকাছি চালানো যন্ত্রটির ক্ষয় ত্বরান্বিত করে এবং নির্ভুলতা হ্রাস করে—অন্যদিকে, ক্ষুদ্রাকার সরঞ্জাম সরলভাবে ফর্মিং অপারেশনটি সম্পূর্ণ করতে পারবে না।

প্রেসের ক্ষমতা বোঝা আপনাকে সরঞ্জামগুলিকে প্রয়োগের সাথে কার্যকরভাবে মিলিয়ে নেওয়ার সহায়তা করে। কিন্তু প্রেস এবং ডাই হল সমীকরণের কেবল একটি অংশ—আপনি যে উপাদানটি গঠন করছেন, তা গুণগত ফলাফল অর্জনের জন্য সমানভাবে গুরুত্বপূর্ণ ভূমিকা পালন করে।

স্ট্যাম্পিং প্রয়োগের জন্য উপাদান নির্বাচন গাইড

আপনার সঠিক প্রেস, সঠিক ডাই ধরন এবং স্ট্যাম্পিং অপারেশনগুলির একটি দৃঢ় বোঝাপড়া রয়েছে। কিন্তু এখানে একটি প্রশ্ন রয়েছে যা আপনার প্রকল্পের সফলতা বা ব্যর্থতা নির্ধারণ করতে পারে: আসলে আপনি কোন ধাতু স্ট্যাম্পিং-এর জন্য ব্যবহার করবেন?

উপাদান নির্বাচন সবচেয়ে ব্যয়বহুল বিকল্পটি নির্বাচন করা নয়—এটি আপনার নির্দিষ্ট প্রয়োগের সাথে উপাদানের বৈশিষ্ট্যগুলি মিলিয়ে নেওয়া। ভুল পছন্দের ফলে ফাটল ধরা, অত্যধিক স্প্রিংব্যাক বা সেবাকালে ব্যর্থ হওয়া অংশগুলি হতে পারে। সঠিক পছন্দ? সুষ্ঠু উৎপাদন চলাচল এবং যথাযথভাবে নকশা অনুযায়ী কাজ করে এমন অংশগুলি।

চলুন দেখি কীভাবে বিভিন্ন ধাতু স্ট্যাম্পিং উপাদানগুলি গঠনের সময় আচরণ করে—এবং কখন কোনটি ব্যবহার করা উচিত।

গঠনমূলক অংশগুলির জন্য ইস্পাত গ্রেড নির্বাচন

কার্বন স্টিল ধাতু স্ট্যাম্পিং-এর ক্ষেত্রে এখনও প্রধান উপকরণ হিসেবে বিবেচিত হয়। এটি সস্তা, সহজলভ্য এবং ফর্মেবিলিটি (আকৃতি পরিবর্তনের সক্ষমতা) ও শক্তির মধ্যে একটি চমৎকার ভারসাম্য প্রদান করে। কিন্তু সকল স্টিল গ্রেডই সমান নয়।

স্ট্যাম্পিং-এর জন্য স্টিল নির্বাচন করার সময়, আপনি একটি মৌলিক ট্রেডঅফ—ফর্মেবিলিটি বনাম শক্তি—এর মধ্য দিয়ে যাচ্ছেন। কম-কার্বন স্টিল (যেমন ১০০৮ বা ১০১০) সহজেই বাঁকানো ও টানা যায়, কিন্তু এর টেনসাইল শক্তি তুলনামূলকভাবে কম। উচ্চ-কার্বন গ্রেডগুলি ভালো গঠনমূলক কার্যকারিতা প্রদান করে, কিন্তু বিকৃতির প্রতি প্রতিরোধী—যা তীব্র ফর্মিং-এর সময় ফাটলের ঝুঁকি বৃদ্ধি করে।

বিভিন্ন কার্বন স্টিল গ্রেডের কার্যকারিতা নিম্নরূপ:

- কম-কার্বন স্টিল (০.০৫–০.১৫% কার্বন) – চমৎকার তন্যতা, গভীর ড্রয়িং এবং জটিল বাঁকের জন্য আদর্শ। সাধারণত গাড়ির ব্র্যাকেট এবং ঘরোয়া যন্ত্রপাতির হাউজিং-এ ব্যবহৃত হয়।

- মাঝারি-কার্বন স্টিল (০.২৫–০.৫০% কার্বন) – শক্তি ও ফর্মেবিলিটির মধ্যে ভারসাম্যপূর্ণ সমন্বয়। মাঝারি পরিমাণ ফর্মিং প্রয়োজন করে এমন গঠনমূলক উপাদানগুলির জন্য উপযুক্ত।

- হাই-স্ট্রেন্থ লো-অ্যালয় (HSLA) স্টিল – গ্রহণযোগ্য আকৃতি প্রদানের ক্ষমতা সহ উন্নত শক্তি। যেসব স্বয়ংচালিত যানের নিরাপত্তা গঠনে ওজন হ্রাস গুরুত্বপূর্ণ, সেখানে এটি ব্যবহৃত হয়।

জালানো ইস্পাতের বিশেষ উল্লেখ করা প্রয়োজন। টেনরাল-এর উপকরণ গাইড অনুযায়ী, জালানো আবরণ (≥৮ মাইক্রোমিটার পুরুত্ব) কার্বন স্টিল ভিত্তির আকৃতি প্রদানের ক্ষমতা বজায় রেখে মৌলিক মরচে প্রতিরোধ প্রদান করে—যা গাড়ির চ্যাসিস ব্র্যাকেট এবং যন্ত্রপাতির প্যানেলের মতো খরচ-সংবেদনশীল গঠনমূলক অংশগুলির জন্য আদর্শ।

অ্যালুমিনিয়াম স্ট্যাম্পিংয়ের চ্যালেঞ্জ এবং সমাধানসমূহ

যখন হালকা ডিজাইন গুরুত্বপূর্ণ হয়, তখন অ্যালুমিনিয়াম স্ট্যাম্পিং প্রধান সমাধান হয়ে ওঠে। স্ট্যাম্প করা অ্যালুমিনিয়াম অংশগুলির ওজন সমতুল্য ইস্পাত উপাদানের প্রায় এক-তৃতীয়াংশ—যা স্বয়ংচালিত যান, বিমান ও বায়ুগামী যান, এবং ভোক্তা ইলেকট্রনিক্স অ্যাপ্লিকেশনগুলির জন্য উল্লেখযোগ্য সুবিধা প্রদান করে।

কিন্তু অ্যালুমিনিয়াম স্ট্যাম্পিং প্রক্রিয়ায় কিছু বিশিষ্ট চ্যালেঞ্জ রয়েছে যা অভিজ্ঞতাহীন উৎপাদনকারীদের অপ্রস্তুত অবস্থায় ফেলে দেয়:

- স্প্রিংব্যাক – অ্যালুমিনিয়ামের কম ইলাস্টিসিটি মডুলাসের কারণে গঠনের পর অংশগুলি তাদের মূল আকৃতির দিকে ফিরে আসে ("স্প্রিং ব্যাক")। এই স্থিতিস্থাপক পুনরুদ্ধারের জন্য ডাইগুলি অতিরিক্ত বাঁকানোর মতো করে ডিজাইন করা আবশ্যক।

- গ্যালিংয়ের প্রবণতা – অ্যালুমিনিয়াম টুলিংয়ের পৃষ্ঠে লেগে যেতে পারে, যার ফলে পৃষ্ঠের ত্রুটি সৃষ্টি হয়। উপযুক্ত লুব্রিকেশন এবং ডাই কোটিং অপরিহার্য।

- বিকৃতি-দৃঢ়ীকরণ – ইস্পাতের বিপরীতে, অ্যালুমিনিয়াম দ্রুত কাজ-দৃঢ়ীকৃত হয়। জটিল অংশগুলির জন্য গঠনের পর্যায়গুলির মধ্যে মধ্যবর্তী অ্যানিলিং প্রয়োজন হতে পারে।

এই চ্যালেঞ্জগুলি সত্ত্বেও, অ্যালুমিনিয়াম স্ট্যাম্পিং অংশগুলি আকর্ষণীয় সুবিধা প্রদান করে। উদাহরণস্বরূপ, 6061-T6 মিশ্র ধাতুটি চমৎকার তাপীয় পরিবাহিতা (হিট সিঙ্কের জন্য আদর্শ), ভালো ক্ষয় প্রতিরোধ ক্ষমতা এবং মাঝারি ড্র ও বেঁক করার জন্য গ্রহণযোগ্য গঠনযোগ্যতা প্রদান করে। একটি যোগাযোগ কোম্পানি 5G বেস স্টেশনের হিট সিঙ্কগুলির জন্য তামা থেকে অ্যালুমিনিয়াম মিশ্র ধাতুতে রূপান্তরিত হয়ে ২৫% উন্নত তাপ বিসরণ এবং ১৮% কম উৎপাদন খরচ অর্জন করেছে।

সূক্ষ্ম নির্ভুলতা প্রয়োজনীয় হালকা ওজনের অ্যাপ্লিকেশনগুলির জন্য অ্যালুমিনিয়াম মিশ্র ধাতুগুলি এখনও অতুলনীয়—শর্ত হলো ডাই ডিজাইনের সময় এদের বিশিষ্ট ফর্মিং বৈশিষ্ট্যগুলি বিবেচনা করা হবে।

স্টেইনলেস স্টিলের কাজ করার পর শক্তিত্ব বৃদ্ধির আচরণ

স্টেইনলেস স্টিলের মেটাল স্ট্যাম্পিং-এ কাজ করার পর শক্তিত্ব বৃদ্ধির দিকে সতর্কভাবে লক্ষ্য রাখতে হয়—এটি এমন একটি ঘটনা যেখানে ধাতু বিকৃত হওয়ার সাথে সাথে শক্তিশালী ও কঠিন হয়ে ওঠে। এটি ভুলভাবে করলে আপনার পার্টগুলি উৎপাদনের মাঝামাঝি সময়ে ফেটে যাবে। কিন্তু সঠিকভাবে করলে আপনি করোশন-প্রতিরোধী উপাদান তৈরি করতে পারবেন যা অন্যান্য বিকল্পগুলির তুলনায় বছরের পর বছর টিকে থাকবে।

এর মূল কথা হলো নিকেলের পরিমাণ কীভাবে কাজ করার পর শক্তিত্ব বৃদ্ধির হারকে প্রভাবিত করে, যা Ulbrich-এর প্রযুক্তিগত গাইডে ব্যাখ্যা করা হয়েছে:

- টাইপ ৩০১ (৬–৮% নিকেল) – উচ্চ কাজ করার পর শক্তিত্ব বৃদ্ধির হার। ফর্মিং-এর সময় এটি উল্লেখযোগ্য শক্তি অর্জন করে, ফলে যেসব বেঁকানো অপারেশনে চূড়ান্ত পার্টের শক্তি গুরুত্বপূর্ণ, সেগুলিতে এটি অত্যন্ত উপযুক্ত। তবে গভীর ড্রয়িং-এর সময় এটি ফেটে যাওয়ার প্রবণতা বেশি।

- টাইপ ৩০৪ (৮–১০.৫% নিকেল) – মাঝারি পরিমাণে কাজের দ্বারা শক্তিকরণ। আকৃতি প্রদানের সামর্থ্য এবং শক্তির মধ্যে ভালো ভারসাম্য প্রদান করে। সাধারণ স্টেইনলেস স্টিল স্ট্যাম্পিং অ্যাপ্লিকেশনগুলির জন্য সবচেয়ে সাধারণভাবে নির্দিষ্ট গ্রেড।

- টাইপ ৩০৫ (১০-১৩% নিকেল) – কম কাজের দ্বারা শক্তিকরণের হার। গভীর টানা (ডিপ ড্রয়িং) এবং কয়িং অপারেশনের জন্য আদর্শ, যেখানে উপাদানটির দ্রুত শক্তি বৃদ্ধি ছাড়াই প্রবাহিত হওয়া প্রয়োজন।

শস্য গঠন (গ্রেইন স্ট্রাকচার) স্টেইনলেস স্টিল স্ট্যাম্পিং-এর সফলতাও প্রভাবিত করে। স্থূল শস্যগুলি টানা প্রক্রিয়ায় "কমলা খোসার মতো" পৃষ্ঠ ত্রুটি সৃষ্টি করে—যা কমলা ফলের খোসার মতো অবাঞ্ছিত পৃষ্ঠের বাদামি বা খাঁজযুক্ত গঠন। সূক্ষ্ম শস্য গঠন পৃষ্ঠের সমাপ্তি এবং তন্যতা উভয়কেই উন্নত করে।

৫১৫ এমপিএ-এর সমান বা তার বেশি আঁশ শক্তি এবং ৪৮ ঘণ্টার সমান বা তার বেশি লবণ স্প্রে প্রতিরোধ ক্ষমতা সহ, ৩০৪ স্টেইনলেস স্টিল চিকিৎসা সরঞ্জামের আবরণ, খাদ্য প্রক্রিয়াকরণের উপাদান এবং নতুন শক্তি যানবাহনের চার্জিং টার্মিনালের মতো অ্যাপ্লিকেশনগুলির জন্য মানদণ্ড হিসেবে বহাল রয়েছে, যেখানে ক্ষয় প্রতিরোধ ক্ষমতা অপরিহার্য।

তামা এবং ব্রাস বিদ্যুৎ উপাদানের জন্য

যখন বৈদ্যুতিক পরিবাহিতা আপনার ডিজাইনকে নিয়ন্ত্রণ করে, তখন তামা এবং পিতলের সংকর অসাধারণ কার্যকারিতা প্রদান করে। এই উপকরণগুলি স্ট্যাম্পিং অপারেশনের সময় অত্যন্ত সুগঠিতভাবে প্রবাহিত হয় এবং ইলেকট্রনিক্স যে বৈদ্যুতিক ও তাপীয় বৈশিষ্ট্যগুলি চায় তা প্রদান করে।

কপার এটি ৯৮% পর্যন্ত পরিবাহিতা প্রদান করে—যা বৈদ্যুতিক যোগাযোগ বিন্দু, কানেক্টর এবং টার্মিনালগুলির জন্য অপরিহার্য। এর চমৎকার তন্যতা স্মার্টফোনের SIM কার্ড শ্র্যাপনেল এবং শিল্প সেন্সর টার্মিনালের মতো মাইক্রো-যোগাযোগে পাঞ্চিং করার অনুমতি দেয়। কিন্তু এর বিপরীত দিক কী? তামা তুলনামূলকভাবে ব্যয়বহুল এবং ইস্পাতের বিকল্পগুলির তুলনায় নরম।

ব্রাস (তামা-জিঙ্ক সংকর) চমৎকার যন্ত্রকরণযোগ্যতা সহ খরচ-কার্যকর বিকল্প প্রদান করে। H62 পিতল, যার কঠিনতা ≥HB80, দ্বিতীয় প্রক্রিয়াকরণ ছাড়াই পরিষ্কারভাবে স্ট্যাম্প করা যায়—যা উচ্চ-পরিমাণ উপাদানের উৎপাদন খরচ কমায়। সাধারণ প্রয়োগগুলি হল:

- স্মার্ট লক সিলিন্ডার উপাদান

- অটোমোটিভ এয়ার কন্ডিশনিং জয়েন্ট

- সজ্জামূলক হার্ডওয়্যার

- প্লাম্বিং ফিটিং

শিল্প ক্ষেত্রের কেস স্টাডিগুলি অনুযায়ী, সর্বোচ্চ পরিবাহিতা অত্যাবশ্যক না হলে অনেক অ্যাপ্লিকেশনে ব্রাস পরিবর্তে বিশুদ্ধ তামা ব্যবহার করা যেতে পারে—যা গ্রহণযোগ্য বৈদ্যুতিক কার্যকারিতা বজায় রেখে ২২% কম প্রক্রিয়াকরণ খরচ প্রদান করে।

উভয় উপাদানই তাদের সহজে আকৃতি পরিবর্তনযোগ্যতার (ডাকটিলিটি) কারণে ফর্মিং অপারেশনগুলিতে উৎকৃষ্ট কাজ করে। তামা এবং ব্রাসের সাথে প্রোগ্রেসিভ ডাই স্ট্যাম্পিং বিশেষভাবে ভালোভাবে কাজ করে, কারণ এদের নমনীয়তা (ম্যালিয়াবিলিটি) উচ্চ-গতিতে অবিচ্ছিন্ন উৎপাদনকে সম্ভব করে তোলে এবং কঠিন উপাদানগুলিতে সাধারণত দেখা যায় এমন ভঙ্গুরতা (ব্রিটলনেস) সমস্যা এড়ায়।

স্ট্যাম্পযোগ্যতাকে প্রভাবিত করে এমন উপাদানের বৈশিষ্ট্যসমূহ

আপনি যেকোনো ধাতুই বেছে নিন না কেন, চারটি উপাদান-বৈশিষ্ট্য স্ট্যাম্পিং-এর সফলতা নির্ধারণ করে:

- নমনীয়তা – ফ্র্যাকচারের আগে উপাদানটি কতটুকু প্রসারিত হতে পারে। উচ্চ ডাকটিলিটি গভীর ড্র এবং জটিল বেঁকানোর অনুমতি দেয়।

- ফলন শক্তি – যে প্রেসারে স্থায়ী বিকৃতি শুরু হয়। নিম্ন ইয়েল্ড স্ট্রেন অর্থাৎ সহজে ফর্মিং সম্ভব, কিন্তু চূড়ান্ত পার্টগুলি সম্ভবত দুর্বল হতে পারে।

- কাজ শক্ত করার হার – বিকৃতির সময় উপাদানটি কত দ্রুত শক্তিশালী হয়। নিম্ন হারগুলি টানার (ড্রয়িং) পক্ষে অনুকূল; উচ্চ হারগুলি বাঁকানোর (বেন্ডিং) পক্ষে অনুকূল যেখানে চূড়ান্ত শক্তি গুরুত্বপূর্ণ।

- শস্য গঠন – সাধারণত ক্ষুদ্রতর দানাকার গঠন আকৃতি দেওয়ার যোগ্যতা এবং পৃষ্ঠের সমাপ্তির মান উন্নত করে। বড় দানাকার গঠন পৃষ্ঠের ত্রুটি সৃষ্টি করতে পারে এবং তন্যতা হ্রাস করতে পারে।

এই বৈশিষ্ট্যগুলি বুঝতে পারলে আপনি স্ট্যাম্পিং প্রক্রিয়ায় উপাদানগুলি কীভাবে আচরণ করবে তা পূর্বাভাস দিতে পারবেন—এবং ব্যয়বহুল উৎপাদন ব্যর্থতা এড়াতে পারবেন।

ধাতব স্ট্যাম্পিং উপাদানের তুলনা

এই তুলনা সারণীটি আপনার উপাদান নির্বাচনের জন্য প্রধান বৈশিষ্ট্যগুলি সংক্ষেপে উপস্থাপন করে:

| উপাদান প্রকার | ফরমেবিলিটি রেটিং | সাধারণ প্রয়োগ | বিশেষ বিবেচনা |

|---|---|---|---|

| নিম্ন-কার্বন স্টিল | চমৎকার | গাড়ির ব্র্যাকেট, ঘরোয়া যন্ত্রপাতির আবরণ, গভীর-টানা উপাদান | জারা প্রতিরোধের প্রয়োজন; সবচেয়ে খরচ-কার্যকর বিকল্প |

| গ্যালভানাইজড স্টিল | ভাল | শ্যাসিস ব্র্যাকেট, এইচভিএসি প্যানেল, বাইরের আবরণ | গুরুতর বাঁকানোর সময় লেপটি ফেটে যেতে পারে; মৌলিক মরচে প্রতিরোধ |

| এলুমিনিয়াম লৈগ | ভাল থেকে চমৎকার | হিট সিঙ্ক, ইলেকট্রনিক্সের আবরণ, হালকা ওজনের গঠনমূলক অংশ | উল্লেখযোগ্য প্রত্যাস্থ ফিরে আসা; ঘষন প্রতিরোধের জন্য লুব্রিকেশন প্রয়োজন |

| 304 স্টেইনলেস স্টীল | মাঝারি | চিকিৎসা সরঞ্জাম, খাদ্য প্রক্রিয়াকরণ, চার্জিং টার্মিনাল | গঠনকরণের সময় কাজ-দৃঢ়ীভবন ঘটে; উচ্চতর টনেজ প্রয়োজন |

| 305 স্টেইনলেস স্টিল | ভাল | গভীর-আঁকা পাত্র, জটিল গঠিত অংশ | আঁকা অপারেশনের জন্য নিম্ন কাজ-দৃঢ়ীভবন হার আদর্শ |

| কপার | চমৎকার | বৈদ্যুতিক যোগাযোগ বিন্দু, কানেক্টর, তাপীয় উপাদান | সর্বোচ্চ পরিবাহিতা কিন্তু উচ্চ খরচ; নরম উপাদান |

| পিতল (H62) | চমৎকার | লক উপাদান, প্লাম্বিং ফিটিং, সজ্জামূলক হার্ডওয়্যার | তামার তুলনায় খরচ-কার্যকর বিকল্প; চমৎকার যন্ত্রকরণযোগ্যতা |

সঠিক উপাদান নির্বাচন করা শুধুমাত্র ধাঁধার একটি অংশ। আপনি আপনার অংশটি কীভাবে ডিজাইন করেন এবং আপনার উৎপাদন কার্যপ্রবাহ কীভাবে গঠন করেন, তা নির্ধারণ করে যে সেই উপাদান নির্বাচনটি সফল, খরচ-কার্যকর উৎপাদনে রূপান্তরিত হবে কিনা।

ডিজাইন থেকে উৎপাদন পর্যন্ত সম্পূর্ণ স্ট্যাম্পিং ওয়ার্কফ্লো

আপনি আপনার অ্যাপ্লিকেশনের জন্য আদর্শ উপাদান নির্বাচন করেছেন। কিন্তু এর পরে কী ঘটে? কাগজের উপর একটি ধারণা কীভাবে উৎপাদন লাইন থেকে বের হওয়া একটি নির্ভুল স্ট্যাম্পিং অংশে পরিণত হয়?

শীট মেটাল স্ট্যাম্পিং প্রক্রিয়া শুধুমাত্র ধাতুকে ডাই-এর মধ্য দিয়ে চাপ দেওয়ার চেয়ে অনেক বেশি জটিল। সফলতা অর্জনের জন্য একটি গঠিত ওয়ার্কফ্লো প্রয়োজন, যেখানে প্রতিটি পর্যায় পূর্ববর্তী পর্যায়ের উপর ভিত্তি করে গড়ে ওঠে—যেমন টুলিং-এর জটিলতা নির্ধারণকারী প্রাথমিক ডিজাইন সিদ্ধান্ত থেকে শুরু করে প্রতিটি অংশের নির্দিষ্টকরণ অনুযায়ী গুণগত পরীক্ষা প্রোটোকল পর্যন্ত।

চলুন ডিজাইন থেকে চূড়ান্ত স্ট্যাম্প করা শীট মেটাল কম্পোনেন্ট পর্যন্ত সম্পূর্ণ যাত্রা একসাথে অতিক্রম করি।

নির্মাণের জন্য ডিজাইন নীতিসমূহ

এখানে একটি বাস্তবতা পরীক্ষা: উৎপাদন খরচের প্রায় ৭০% ডিজাইন পর্যায়েই চূড়ান্তভাবে নির্ধারিত হয়ে যায়। আপনি যে সিদ্ধান্তগুলো কাগজে নেন, সেগুলো সরাসরি টুলিং-এর জটিলতা, উৎপাদন দক্ষতা এবং শেষ পর্যন্ত প্রতি অংশের খরচ নির্ধারণ করে।

কার্যকর শীট মেটাল ডিজাইন গাইডলাইনগুলি এমন পার্টস তৈরির উপর ফোকাস করে যা স্ট্যাম্পিং সরঞ্জামগুলি বারবার এবং অর্থনৈতিকভাবে উৎপাদন করতে পারে। অনুযায়ী ফাইভ ফ্লুটের DFM গাইড , যান্ত্রিক প্রকৌশলীদের শীট মেটাল স্ট্যাম্পিং ডিজাইনের ক্ষেত্রে চূড়ান্ত পার্টের জ্যামিতির উপর গঠন অপারেশনগুলির প্রভাব সম্পর্কে প্রথম-নীতি ভিত্তিক বোধ রাখতে হবে।

গুরুত্বপূর্ণ DFM বিবেচনাগুলি হল:

- ন্যূনতম বাঁকের ব্যাসার্ধ – তন্তুযুক্ত উপকরণের ক্ষেত্রে বেন্ড ব্যাসার্ধ উপকরণের পুরুত্বের সমান বা তার চেয়ে বেশি রাখুন। ৬০৬১-টি৬ এর মতো কঠিন অ্যালুমিনিয়ামের ক্ষেত্রে ফাটল রোধ করতে এই মানটি উপকরণের পুরুত্বের ৪ গুণ করুন।

- ছিদ্র স্থাপন – উভয় প্রান্ত থেকে ছিদ্রগুলি কমপক্ষে উপকরণের পুরুত্বের ২ গুণ দূরে স্থাপন করুন, যাতে উভয় পাশে ফুলে ওঠা রোধ করা যায়। বেন্ড লাইন থেকে বিকৃতি এড়াতে ছিদ্রগুলি বেন্ড ব্যাসার্ধের সাথে উপকরণের পুরুত্বের ২.৫ গুণ যোগ করে স্থাপন করুন।

- শস্য দিক সামঞ্জস্য – সম্ভব হলে বেন্ডগুলি উপকরণের রোলিং দিকের লম্বভাবে অভিমুখী করুন। এই নিয়ম মেনে না চললে বিশেষ করে কম তন্তুযুক্ত ধাতুগুলিতে ফাটল হতে পারে।

- বাঁক রিলিফ – ছেদন করা উপাদানের টুকরোগুলি বাঁক এবং সমতল অংশের সংযোগস্থলে যোগ করুন, যাতে চিরে যাওয়া রোধ করা যায়। প্রশমন প্রস্থ উপাদানের পুরুত্বের চেয়ে বেশি হওয়া উচিত—অর্থাৎ পুরুত্বের অর্ধেকের চেয়ে বেশি।

Xometry-এর স্ট্যাম্পিং ডিজাইন মানদণ্ড অনুযায়ী, ন্যূনতম গর্তের ব্যাস উপাদানের ধরনের উপর নির্ভর করে—অ্যালুমিনিয়ামের মতো তন্য উপাদানের ক্ষেত্রে এটি উপাদানের পুরুত্বের ১.২ গুণ, কিন্তু উচ্চ-শক্তি স্টেইনলেস স্টিল সংকরের ক্ষেত্রে পুরুত্বের ২ গুণ।

এই সীমাবদ্ধতাগুলি সীমিত মনে হতে পারে, কিন্তু আসলে এগুলি মুক্তিদায়ক। শীট মেটাল ডিজাইনের নির্দেশিকা শুরুতেই অনুসরণ করলে পরে ব্যয়বহুল পুনরায় ডিজাইনের প্রয়োজন হয় না—এবং আপনার পার্টগুলি প্রয়োজনীয় সহনশীলতায় উৎপাদন করা সম্ভব হয়।

টুলিং উন্নয়ন ও যাচাইকরণ

আপনার ডিজাইন DFM পর্যালোচনা পাস করার পর, টুলিং উন্নয়ন শুরু হয়। এই পর্যায়ে আপনার পার্টের জ্যামিতি থেকে প্রতিটি উপাদান গঠনের জন্য নির্ভুল ডাই তৈরি করা হয়।

টুলিং উন্নয়ন প্রক্রিয়াটি সাধারণত নিম্নলিখিত পর্যায়গুলি অনুসরণ করে:

- ডাই ডিজাইন ইঞ্জিনিয়ারিং – প্রকৌশলীরা অংশের জ্যামিতিক আকৃতিকে ডাই স্টেশন লেআউটে রূপান্তরিত করেন, যার মধ্যে পাঞ্চ ও ডাইয়ের খালি জায়গা, উপকরণের প্রবাহ পথ এবং ফর্মিং ক্রম নির্দিষ্ট করা হয়। CAE সিমুলেশন সফটওয়্যার উপকরণের আচরণ পূর্বাভাস দেয় এবং স্টিল কাটার আগেই সম্ভাব্য ত্রুটিগুলি চিহ্নিত করে।

- টুল স্টিল নির্বাচন এবং মেশিনিং – ডাই কম্পোনেন্টগুলি কয়েক মিলিয়ন ফর্মিং সাইকেল সহ্য করতে সক্ষম হার্ডেনড টুল স্টিল থেকে তৈরি করা হয়। CNC মেশিনিং এবং ওয়্যার EDM সঠিক জ্যামিতিক আকৃতি তৈরি করে যা ধারাবাহিক অংশ উৎপাদনের জন্য প্রয়োজনীয়।

- ডাই অ্যাসেম্বলি এবং ট্রাই-আউট – সমাবেশকৃত ডাইগুলিকে প্রাথমিকভাবে পরীক্ষা করা হয় যাতে উপকরণের সঠিক প্রবাহ, খালি জায়গা এবং অংশের মাত্রা যাচাই করা যায়। ফর্মিং শর্তগুলি অপ্টিমাইজ করার জন্য প্রয়োজনীয় সমস্ত সামঞ্জস্য করা হয়।

- নমুনা উৎপাদন এবং যাচাইকরণ – প্রাথমিক অংশগুলির মাত্রা নির্দিষ্টকরণের সাথে তুলনা করে পরিমাপ করা হয়। মাত্রিক তথ্য নিশ্চিত করে যে ডাইটি পূর্ণ উৎপাদন শুরু করার আগেই সহনযোগ্যতার মধ্যে অংশ উৎপাদন করছে।

ডাই-ম্যাটিক যেমন উল্লেখ করেছে, একটি দক্ষ, নির্ভুল এবং সফল উৎপাদন প্রক্রিয়ায় টুলিং অত্যন্ত গুরুত্বপূর্ণ। সঠিক ডাই নির্বাচন করা এবং প্রোটোটাইপ পর্যায়ে ডিজাইন ইঞ্জিনিয়ারদের সহযোগিতা করা হলে উৎপাদন টুলিং-এ চূড়ান্ত বিনিয়োগের আগেই প্রস্তাবিত প্রক্রিয়াটি যাচাই করা সম্ভব হয়।

এই যাচাইকরণ পর্যায়ে সমস্যাগুলি খুব তাড়াতাড়ি ধরা পড়ে—যখন পরিবর্তনের খরচ হয় শত ডলার মাত্র, নয়তো দশ হাজার ডলারের বেশি।

উৎপাদন সেটআপ এবং প্রথম নমুনা পরীক্ষা

যাচাইকৃত টুলিং হাতে পাওয়ার পর, উৎপাদন সেটআপ আপনার উৎপাদন সেলকে নিষ্ক্রিয় সরঞ্জাম থেকে একটি নির্ভুল উৎপাদন ব্যবস্থায় রূপান্তরিত করে।

শীট মেটাল প্রক্রিয়া সেটআপে নিম্নলিখিতগুলি অন্তর্ভুক্ত থাকে:

- ডাই ইনস্টলেশন এবং সারিবদ্ধকরণ – ডাইগুলি প্রেসে নির্ভুল অবস্থানে স্থাপন করা হয়। সঠিক সামঞ্জস্য সমস্ত স্টেশনে সুসঙ্গত ফর্মিং নিশ্চিত করে এবং টুলিং-এর প্রারম্ভিক ক্ষয়কে প্রতিরোধ করে।

- উপকরণ লোডিং এবং ফিড সেটআপ – কয়েল স্টক বা শীট ব্ল্যাঙ্কগুলি সঠিকভাবে ফিড করার জন্য অবস্থান করা হয়। ফিড মেকানিজমগুলি প্রেস স্ট্রোকের মধ্যে উপকরণটিকে সঠিক দূরত্ব পর্যন্ত এগিয়ে নেওয়ার জন্য ক্যালিব্রেট করা হয়।

- প্রেস প্যারামিটার কনফিগারেশন – টনেজ, স্ট্রোক গতি এবং শাট হাইট যাচাইকৃত প্রক্রিয়া পরামিতি অনুযায়ী নির্ধারণ করা হয়। সার্ভো প্রেসগুলির জন্য কাস্টম মোশন প্রোফাইলের প্রোগ্রামিং প্রয়োজন হতে পারে।

- প্রথম আর্টিকেল পরিদর্শন (এফএআই) – প্রাথমিক উৎপাদন পার্টগুলির বিস্তারিত মাত্রিক পরীক্ষা করা হয়। পরিমাপগুলি ডকুমেন্ট করা হয় এবং ড্রয়িংয়ের স্পেসিফিকেশনের সাথে তুলনা করা হয়।

- প্রক্রিয়া অনুমোদন – যখন ফার্স্ট আর্টিকেল ইনস্পেকশন (FAI) নিশ্চিত করে যে পার্টগুলি প্রয়োজনীয়তা পূরণ করে, তখন প্রতিষ্ঠিত মনিটরিং প্রোটোকল অনুযায়ী উৎপাদন শুরু হয়।

ফার্স্ট আর্টিকেল ইনস্পেকশনের বিশেষ গুরুত্ব আছে। শিল্প ক্ষেত্রের সর্বোত্তম অনুশীলন অনুযায়ী, ধাতব স্ট্যাম্পিং-এ মান নিয়ন্ত্রণ মূলত কাঁচামালের বৈশিষ্ট্যের উপর নির্ভরশীল—যেমন কঠোরতা ও পুরুত্ব; ফলে উৎপাদন শুরু করার আগে কাঁচামালের যাচাইকরণ অত্যন্ত গুরুত্বপূর্ণ।

কাঁচামালের যাচাইকরণের পাশাপাশি, FAI-এ সাধারণত নিম্নলিখিতগুলি অন্তর্ভুক্ত থাকে:

- CMM বা অপটিক্যাল সিস্টেম ব্যবহার করে সমালোচনামূলক মাত্রা পরিমাপ

- পৃষ্ঠের শেষ মান মূল্যায়ন

- যখন নির্দিষ্ট করা হয়, তখন কঠোরতা পরীক্ষা

- বার্র, ফাটল বা পৃষ্ঠের ত্রুটির জন্য দৃশ্যমান পরীক্ষা

এই পদ্ধতিগত পদ্ধতি নিশ্চিত করে যে, হাজার হাজার অসংগত অংশ উৎপাদন করার আগেই সমস্যাগুলো ধরা পড়বে।

ছাঁচযুক্ত অংশগুলিতে কঠোর সহনশীলতা অর্জন

নির্ভুল ছাঁচযুক্তকরণের মাধ্যমে আপনি আসলে কী ধরনের সহনশীলতা অর্জন করতে পারবেন? এই প্রশ্নটি গুরুত্বপূর্ণ, কারণ সহনশীলতার ক্ষমতা সরাসরি নির্ধারণ করে যে ছাঁচযুক্তকরণ আপনার প্রয়োগের জন্য উপযুক্ত কিনা—অথবা আপনার বিকল্প প্রক্রিয়ার প্রয়োজন হবে কিনা।

সহনশীলতার মানদণ্ড কার্যপ্রক্রিয়ার ধরন ও সরঞ্জামের উপর নির্ভর করে:

| অপারেশন টাইপ | স্ট্যান্ডার্ড টলারেন্স | নির্ভুলতার সহনশীলতা | প্রধান উপাদান |

|---|---|---|---|

| ব্ল্যাঙ্কিং/পিয়ার্সিং | ±০.০০৫" (±০.১৩ মিমি) | ±0.002" (±0.05mm) | ডাই ক্লিয়ারেন্স, উপাদানের পুরুত্ব, টুলিং-এর অবস্থা |

| বাঁকানো | ±০.৫° কৌণিক, ±০.০১০" রৈখিক | ±০.২৫° কৌণিক, ±০.০০৫" রৈখিক | স্প্রিংব্যাক কম্পেনসেশন, উপকরণের সামঞ্জস্য |

| অঙ্কন | ±০.০১০" (±০.২৫ মিমি) | ±০.০০৫" (±০.১৩ মিমি) | উপাদান প্রবাহ নিয়ন্ত্রণ, ব্ল্যাঙ্ক হোল্ডার চাপ |

| কয়েনিং | ±0.002" (±0.05mm) | ±0.001" (±0.025মিমি) | প্রেস টনেজ, ডাই প্রেসিশন, উপাদানের কঠোরতা |

কয়েকটি ফ্যাক্টর এটি নির্ধারণ করে যে আপনি স্ট্যান্ডার্ড নাকি প্রেসিশন টলারেন্স অর্জন করবেন:

- যন্ত্রপাতির প্রকার – প্রোগ্রামযোগ্য মোশন প্রোফাইল সহ সার্ভো প্রেসগুলি সাধারণত সর্বোচ্চ গতিতে চালিত মেকানিক্যাল প্রেসের তুলনায় আরও কঠোর টলারেন্স অর্জন করে।

- টুলিংয়ের মান – আরও কঠোর ক্লিয়ারেন্স সহ প্রেসিশন-গ্রাইন্ডেড ডাইগুলি আরও সঠিক পার্টস উৎপাদন করে—কিন্তু এগুলির আরও ঘন ঘন রক্ষণাবেক্ষণের প্রয়োজন হয়।

- উপকরণের সামঞ্জস্য – উপাদানের পুরুত্ব বা কঠোরতার পরিবর্তনগুলি সরাসরি মাত্রাগত ফলাফলকে প্রভাবিত করে। উপাদানের টলারেন্স আরও কঠোর করে নির্দিষ্ট করলে পার্টসের সামঞ্জস্যতা উন্নত হয়।

- প্রক্রিয়া নিয়ন্ত্রণ – পরিসংখ্যানগত প্রক্রিয়া নিয়ন্ত্রণ (SPC) মনিটরিং পার্টস টলারেন্স সীমা অতিক্রম করার আগেই ড্রিফ্ট ধরে ফেলে।

সর্বাপেক্ষা কঠোর টলারেন্স প্রয়োজন হয় এমন প্রেসিশন স্ট্যাম্পিং পার্টসের জন্য, উচ্চ চাপে অত্যন্ত সঠিক মাত্রা উৎপাদন করে এমন কয়েনিং অপারেশন নির্দিষ্ট করার বিষয়টি বিবেচনা করুন। একাধিক বেন্ডের মধ্যে বিদ্যমান ফিচারগুলির ক্ষেত্রে সাধারণত টলারেন্স স্ট্যাক-আপ ঘটে—অতএব সম্ভব হলে গুরুত্বপূর্ণ মাত্রাগুলি একটি একক ডেটাম থেকে রেফারেন্স করা উচিত।

এই সহনশীলতা ক্ষমতাগুলি বোঝা আপনাকে প্রয়োজনীয়তাগুলি উপযুক্তভাবে নির্দিষ্ট করতে সাহায্য করে। অতি-সহনশীলতা (over-tolerancing) ধীরগতির উৎপাদন এবং বৃদ্ধি পাওয়া পরীক্ষা-নিরীক্ষার প্রয়োজনীয়তার মাধ্যমে খরচ বৃদ্ধি করে। অপর্যাপ্ত সহনশীলতা (under-tolerancing) সংযোজন সমস্যা বা পরিষেবার সময় কার্যকারিতা ব্যাহত হওয়ার ঝুঁকি তৈরি করে।

সম্পূর্ণ শীট মেটাল স্ট্যাম্পিং কাজপ্রবাহ

সবকিছুকে একত্রিত করে, নিচে প্রতিটি পর্যায়ে প্রধান বিবেচ্য বিষয়গুলির সাথে ক্রমিক কাজপ্রবাহ দেওয়া হল:

- পার্ট ডিজাইন এবং DFM পর্যালোচনা – বেন্ড ব্যাসার্ধ, ছিদ্র স্থাপন এবং উপাদান নির্বাচনের জন্য শীট মেটাল ডিজাইন নির্দেশিকা প্রয়োগ করুন। টুলিং বিনিয়োগের আগে উৎপাদনযোগ্যতা যাচাই করুন।

- টুলিং উদ্ধৃতি এবং অনুমোদন – উৎপাদন পরিমাণ, পার্টের জটিলতা এবং সহনশীলতা প্রয়োজনীয়তার ভিত্তিতে টুলিং উদ্ধৃতি প্রাপ্ত করুন। ডাই ডিজাইন ধারণাগুলি অনুমোদন করুন।

- ডাই ডিজাইন এবং CAE সিমুলেশন – প্রকৌশলীরা উপাদানের আচরণ পূর্বাভাস দেওয়ার জন্য ফর্মিং সিমুলেশন সহ বিস্তারিত ডাই ডিজাইন তৈরি করেন এবং স্টেশন বিন্যাস অপ্টিমাইজ করেন।

- টুল নির্মাণ – ডাই কম্পোনেন্টগুলি যন্ত্রচালিত করা হয়, তাপ চিকিৎসা দেওয়া হয় এবং সংযোজন করা হয়। নেতৃত্ব সময় সাধারণত জটিলতার উপর নির্ভর করে ৪-১২ সপ্তাহের মধ্যে হয়।

- ডাই ট্রাইআউট ও সামঞ্জস্যকরণ – প্রাথমিক নমুনা উৎপাদন করা হয় এবং পরিমাপ করা হয়। ডাইগুলি লক্ষ্য মাত্রা ও পৃষ্ঠ গুণগত মান অর্জনের জন্য সামঞ্জস্য করা হয়।

- প্রথম নিবন্ধিত নমুনা পরীক্ষা ও অনুমোদন – বিস্তারিত পরীক্ষা নথিগুলি নিশ্চিত করে যে অংশগুলি নির্দিষ্টকরণ পূরণ করে। গ্রাহকের অনুমোদন উৎপাদন শুরু করার অনুমতি প্রদান করে।

- উৎপাদন বৃদ্ধি – প্রক্রিয়া প্যারামিটারগুলি চূড়ান্ত করা হয় এবং প্রতিষ্ঠিত গুণগত মনিটরিং প্রোটোকল অনুযায়ী উৎপাদন শুরু হয়।

- অব্যাহত গুণগত নিয়ন্ত্রণ – পরিসংখ্যানিক প্রক্রিয়া নিয়ন্ত্রণ (SPC) মনিটরিং, নিয়মিত পরীক্ষা এবং ডাই রক্ষণাবেক্ষণ উৎপাদন চক্রের সময় ধরে সুস্থির গুণগত মান নিশ্চিত করে।

এই কাঠামোবদ্ধ পদ্ধতিটি শীট মেটাল স্ট্যাম্পিং-কে একটি কলা থেকে পুনরাবৃত্তিযোগ্য বিজ্ঞানে রূপান্তরিত করে—যেখানে গুণগত মান পরীক্ষা করে নয়, বরং ডিজাইনের মধ্যে অন্তর্ভুক্ত করা হয়।

কিন্তু সর্বোত্তম কাজের প্রবাহ থাকা সত্ত্বেও কিছু ভুল হতে পারে। সাধারণ ত্রুটিগুলি এবং সেগুলি প্রতিরোধ করার উপায় বোঝা আপনার উৎপাদন চালু রাখে—এবং আপনার গ্রাহকদের সন্তুষ্ট রাখে।

গুণগত নিয়ন্ত্রণ এবং ত্রুটি প্রতিরোধের কৌশল

একটি সম্পূর্ণ নকশা করা কার্যপ্রবাহ থাকা সত্ত্বেও, স্ট্যাম্প করা অংশগুলি এখনও ভুল হতে পারে। যেখানে হওয়া উচিত নয়, সেখানে ফাটল দেখা দেয়। প্রান্তগুলি অসম হয়ে যায়। গঠনের পরে অংশগুলি ভুল কোণে ফিরে আসে। এটা কি আপনার পরিচিত?

লাভজনক স্ট্যাম্পিং অপারেশন এবং ব্যয়বহুল স্ট্যাম্পিং অপারেশনের মধ্যে পার্থক্য প্রায়শই ত্রুটিগুলি কেন ঘটে—এবং সেগুলি ঘটার আগেই প্রতিরোধ করার ব্যাপারে বোঝাপড়ার উপর নির্ভর করে। আসুন স্ট্যাম্প করা ধাতব উপাদানগুলিকে প্রভাবিত করে এমন সবচেয়ে সাধারণ সমস্যাগুলি এবং উৎপাদন চালিয়ে রাখার জন্য যে কৌশলগুলি ব্যবহার করা হয়, সেগুলি নিয়ে আলোচনা করি।

স্প্রিংব্যাক ভবিষ্যদ্বাণী এবং প্রতিকার

এখানে একটি হতাশাজনক বাস্তবতা: প্রতিটি বাঁকানো ধাতব অংশ নিজেকে আবার সোজা করতে চায়। এই স্থিতিস্থাপক পুনরুদ্ধার—যাকে স্প্রিংব্যাক বলা হয়—ঘটে কারণ গঠনের পরে ধাতু কিছুটা স্থিতিস্থাপক বিকৃতি ধরে রাখে। যখন প্রেস ছাড়া হয়, তখন অংশটি আংশিকভাবে তার মূল সমতল আকৃতির দিকে ফিরে আসে।

স্প্রিংব্যাক বিশেষভাবে সমস্যাযুক্ত হয়:

- উচ্চ-শক্তি উপকরণ – উন্নত উচ্চ-শক্তি ইস্পাত এবং অ্যালুমিনিয়াম মিশ্র ধাতুগুলি নরম ইস্পাতের তুলনায় বেশি স্থিতিস্থাপক পুনরুদ্ধার প্রদর্শন করে

- বড় বেঁক ব্যাসার্ধ – মৃদু বেঁক বেশি পরিমাণে স্থিতিস্থাপক শক্তি সঞ্চয় করে, যা স্প্রিংব্যাক বৃদ্ধি করে

- পাতলা উপকরণ – স্থিতিস্থাপক পুনরুদ্ধার বলকে প্রতিরোধ করার জন্য কম উপকরণ থাকে

উৎপাদকরা কীভাবে প্রতিকার করেন? ইস্পাত স্ট্যাম্পিং ডাইগুলি লক্ষ্য কোণের চেয়ে বেশি বেঁকানোর জন্য ডিজাইন করা হয়। যখন স্প্রিংব্যাক ঘটে, অংশটি সঠিক চূড়ান্ত অবস্থানে আরাম করে। নির্ভুলতা প্রয়োজনীয় অ্যাপ্লিকেশনগুলির ক্ষেত্রে, CAE সিমুলেশন সফটওয়্যার ডাই ডিজাইনের সময় স্প্রিংব্যাক আচরণ পূর্বাভাস করে—যার ফলে প্রকৌশলীরা যন্ত্র ইস্পাত কাটার আগেই সঠিক প্রতিকার কোণগুলি গণনা করতে পারেন।

আধুনিক সার্ভো প্রেসগুলি নিয়ন্ত্রণের আরেকটি স্তর যোগ করে। স্ট্রোকের নীচে প্রোগ্রামযোগ্য দ্বেল সময় উপকরণকে মুক্ত করার আগে "সেট" হতে দেয়, যা স্থিতিস্থাপক পুনরুদ্ধার হ্রাস করে। এই পদ্ধতিটি কোণিক সহনশীলতা খুব কড়া এমন স্ট্যাম্পড ইস্পাত উপাদানগুলির জন্য বিশেষভাবে কার্যকর।

কুঁচকানো এবং ছিঁড়ে যাওয়ার ত্রুটি প্রতিরোধ করা

কুঁচকানো এবং ছিঁড়ে যাওয়া বিপরীত ব্যর্থতার মোড—যদিও এগুলি প্রায়শই একই মূল কারণ শেয়ার করে: উপকরণ প্রবাহ নিয়ন্ত্রণের অপর্যাপ্ততা।

চুলকানো এটি টানা অপারেশনের সময় কম্প্রেসিভ স্ট্রেসের অধীনে শীট মেটাল বাঁক হলে ঘটে। একটি টেবিলক্লথকে একটি বাটিতে ঠেলে দেওয়ার কথা কল্পনা করুন—যদি উপযুক্ত বাধা না থাকে, তবে এটি ভাঁজ হয়ে যায়। স্ট্যাম্পিং-এ, এটি ঘটে যখন ব্ল্যাঙ্ক হোল্ডার চাপ খুব কম হয় অথবা ডাইয়ের জ্যামিতি অসমর্থিত কম্প্রেশনকে অনুমতি দেয়।

ছিঁড়ে যাওয়া (যা স্প্লিটিং নামেও পরিচিত) ঘটে যখন উপাদান তার সীমা অতিক্রম করে প্রসারিত হয়। অনুযায়ী স্ট্যাম্পিং সিমুলেশন গবেষণা , স্প্লিটগুলি স্থানীয় নেকিং-এর ফলে হয় যেখানে উপাদান নিরাপদ সীমার বাইরে পাতলা হয়ে যায়—বিশেষত জটিল জ্যামিতি এবং উচ্চ-শক্তি সম্পন্ন উপাদানগুলির ক্ষেত্রে এটি সাধারণ।

প্রতিটি ত্রুটির প্রকারের কারণ ও সমাধান:

- ভ্রঙ্কলিং-এর কারণ – অপর্যাপ্ত ব্ল্যাঙ্ক হোল্ডার চাপ, টানা অঞ্চলে অতিরিক্ত উপাদান, অপ্রাসঙ্গিক ডাই ক্লিয়ারেন্স

- ভ্রঙ্কলিং প্রতিরোধ – ব্ল্যাঙ্ক হোল্ডার বল বৃদ্ধি করুন, ব্ল্যাঙ্কের আকার ও আকৃতি অপ্টিমাইজ করুন, উপাদান প্রবাহ নিয়ন্ত্রণের জন্য ড্র বীড যোগ করুন

- টিয়ারিং-এর কারণ – ব্ল্যাঙ্ক হোল্ডার চাপের অত্যধিকতা যা প্রবাহকে বাধা দেয়, উপযুক্ত নয় এমন উপাদানের বৈশিষ্ট্য, ভুল ব্ল্যাঙ্ক মাত্রা, টুলিং পৃষ্ঠে মরিচ বা ক্ষতি

- ছিদ্র সৃষ্টি রোধ – ব্ল্যাঙ্ক হোল্ডার চাপ কমানো, উচ্চ আসঁতান-থেকে-টেনসাইল শক্তি অনুপাত বিশিষ্ট উপাদান নির্বাচন করা, সিমুলেশনের মাধ্যমে ব্ল্যাঙ্ক জ্যামিতি যাচাই করা, টুলিং পৃষ্ঠগুলি রক্ষণাবেক্ষণ করা

বিপরীতার্থকতা লক্ষ্য করুন? খুব কম ব্ল্যাঙ্ক হোল্ডার চাপ ভাঁজ সৃষ্টি করে। অত্যধিক চাপ ছিদ্র সৃষ্টি করে। এই আদর্শ চাপ নির্ধারণ করতে হলে আপনার নির্দিষ্ট উপাদান ও জ্যামিতির ব্যাপারে গভীর বোঝাপড়া প্রয়োজন—যা জটিল স্ট্যাম্পড পার্টসের ক্ষেত্রে সিমুলেশনকে অমূল্য করে তোলে।

বার নিয়ন্ত্রণ এবং প্রান্ত গুণগত মান

বার—যেগুলো ব্ল্যাঙ্কিং বা পিয়ার্সিং-এর পর উত্থিত প্রান্ত হিসেবে অবশিষ্ট থাকে—তাদের ছোটখাটো অসুবিধা বলে মনে হতে পারে। কিন্তু এগুলো বাস্তব সমস্যা সৃষ্টি করে: সংযোজনে বাধা, হ্যান্ডলারদের জন্য নিরাপত্তা ঝুঁকি এবং যুগ্ম উপাদানগুলোতে ত্বরিত ক্ষয়।

বার গঠন নিম্নলিখিত কয়েকটি বিষয়ের উপর নির্ভর করে:

- ডাই ক্লিয়ারেন্স – অত্যধিক ক্লিয়ারেন্স উপাদানকে পরিষ্কারভাবে কাটার পরিবর্তে ফাঁকগুলোতে প্রবেশ করতে দেয়

- টুলের ধার – ক্ষয়প্রাপ্ত কাটিং এজগুলি উপাদানকে কাটার পরিবর্তে গড়ায়

- উপাদানের গুণাবলী – তন্দ্রাযুক্ত উপাদানগুলি কঠিন গ্রেডের তুলনায় বৃহত্তর বার গঠন করে

- পাঞ্চ-ডাই সমান্তরালতা – অসমান্তরালতা অসম লোডিং এবং অনিয়মিত বার গঠন সৃষ্টি করে

প্রতিরোধের কৌশলগুলি টুলিং রক্ষণাবেক্ষণ এবং সঠিক ডিজাইনের উপর ফোকাস করে। ইস্পাতের জন্য অপটিমাল ডাই ক্লিয়ারেন্স সাধারণত উপাদানের পুরুত্বের ৫-১০% এর মধ্যে থাকে—আরও কম ক্লিয়ারেন্স পরিষ্কার কিনারা তৈরি করে, কিন্তু ডাইয়ের ক্ষয়কে ত্বরান্বিত করে। কাটিং এজগুলির নিয়মিত পরিদর্শন বার গঠনকে সমস্যাযুক্ত হওয়ার আগেই ক্ষয় শনাক্ত করে।

বার-মুক্ত কিনারা প্রয়োজনীয় অ্যাপ্লিকেশনগুলির জন্য টাম্বলিং, ভাইব্রেটরি ফিনিশিং বা প্রিসিশন ডিবারিং-এর মতো দ্বিতীয়ক অপারেশনগুলি প্রয়োজনীয় হতে পারে। তবে এগুলি খরচ বাড়ায়—ফলে স্ট্যাম্পিং ডিজাইন অপটিমাইজেশনের জন্য সঠিক ডাই ডিজাইন এবং রক্ষণাবেক্ষণকেই পছন্দনীয় পদ্ধতি হিসেবে বিবেচনা করা হয়।

স্থির মানের জন্য ডাই রক্ষণাবেক্ষণ

আপনার ডাইগুলি হল পরিমাপের যন্ত্র—এবং অন্যান্য যেকোনো পরিমাপের যন্ত্রের মতোই এগুলি ক্ষয়প্রাপ্ত হয়। টুলিং-এর ক্ষয় কীভাবে ছাপানো ধাতব পণ্যের গুণগত মানকে প্রভাবিত করে, তা বুঝতে পারলে আপনি ত্রুটি ঘটানোর আগেই রক্ষণাবেক্ষণের সময়সূচী পরিকল্পনা করতে পারবেন, না হলে ত্রুটি ঘটার পর তার প্রতিক্রিয়ায় কাজ করতে হবে।

টুলিং-এর ক্ষয় ভবিষ্যদ্বাণীযোগ্য উপায়ে প্রকাশ পায়:

- কাটিং এজ ধুলো হওয়া – বার গঠন বৃদ্ধি পায় এবং চাপ মেশিনের টনেজ বৃদ্ধি করা প্রয়োজন হয়

- পৃষ্ঠের গলিং – ডাইয়ের পৃষ্ঠে উপাদান জমা হওয়ায় অংশগুলিতে দাগ ও টানার চিহ্ন সৃষ্টি হয়

- জ্যামিতিক বিচ্যুতি – গঠনকারী পৃষ্ঠের ক্ষয়ের ফলে ধীরে ধীরে অংশের মাত্রা পরিবর্তিত হয়

- কোটিং বিপর্যয় – সুরক্ষামূলক কোটিংগুলি ক্ষয় হয়ে যায়, যা মূল ধাতুর ক্ষয়কে ত্বরান্বিত করে

ম্যানর টুল-এর গুণগত নির্দেশিকা অনুযায়ী, উপযুক্ত রক্ষণাবেক্ষণের মধ্যে নিয়মিত পরিদর্শন, লুব্রিকেশন, পরিষ্কার করা এবং প্রয়োজন অনুযায়ী সরঞ্জাম প্রতিস্থাপন করা অন্তর্ভুক্ত থাকে। ধারাবাহিক রক্ষণাবেক্ষণের মাধ্যমে আপনি টুলের আয়ু বৃদ্ধি করতে পারেন এবং নিম্নমানের ছাপানোর ঝুঁকিকে ন্যূনতম করতে পারেন।

কার্যকরী ডাই রক্ষণাবেক্ষণ প্রোগ্রামগুলির মধ্যে রয়েছে:

- স্ট্রোক গণনা অনুযায়ী নির্ধারিত পরিদর্শন, ক্যালেন্ডার সময় অনুযায়ী নয়

- উৎপাদন চক্রের সময় মাত্রাগত পরিবর্তনগুলি ট্র্যাক করার জন্য নথিভুক্ত ক্ষয় পরিমাপ

- কাটিং এজগুলি পুনরুদ্ধারযোগ্য বিন্দুর বাইরে ক্ষয় হওয়ার আগেই প্রতিরোধমূলক শার্পেনিং

- টুলিং এবং ওয়ার্কপিসের মধ্যে উপযুক্ত ফিল্ম গঠন নিশ্চিত করার জন্য লুব্রিক্যান্ট মনিটরিং

অর্থনৈতিকভাবে প্রতিরোধ করা লাভজনক। একটি পাঞ্চ পুনরায় শার্প করা এর প্রতিস্থাপনের খরচের কেবল একটি ভগ্নাংশ—এবং ক্ষয় শীঘ্রই শনাক্ত করা টলারেন্সের বাইরে উৎপাদনের সাথে জড়িত স্ক্র্যাপ খরচ প্রতিরোধ করে।

CAE সিমুলেশন কীভাবে ত্রুটিগুলি প্রতিরোধ করে

উৎপাদন শুরু হওয়ার আগেই সমস্যাগুলি আবিষ্কার করার জন্য অপেক্ষা করবেন কেন? আধুনিক CAE সিমুলেশন যেকোনো টুল স্টিল কাটার আগেই ত্রুটিগুলি পূর্বাভাস দেয়—যা ট্রাইআউট সময়ের সপ্তাহগুলি এবং টুলিং সংশোধনের হাজার হাজার টাকা বাঁচায়।

অনুযায়ী CAE সিমুলেশন গবেষণা , ফর্মিং প্রক্রিয়া সিমুলেশনের জন্য বাস্তবসম্মত ফলাফল নিশ্চিত করতে সতর্কতার সাথে সেটআপ করা আবশ্যক—যার মধ্যে সঠিক উপাদান মডেলিং, উপযুক্ত সীমা শর্ত, এবং উপযুক্ত যোগাযোগ ও ঘর্ষণ সংজ্ঞা অন্তর্ভুক্ত রয়েছে।

সিমুলেশন সম্ভাব্য সমস্যাগুলি চিহ্নিত করে, যেমন:

- ফর্মিং-এর সময় ছিদ্র হওয়ার সম্ভাবনা থাকে এমন পাতলা অঞ্চলগুলি

- কুঁচকে যাওয়ার ঝুঁকিপূর্ণ সংকোচন অঞ্চলগুলি

- ডাই কম্পেনসেশন প্রয়োজন হয় এমন স্প্রিংব্যাক পরিমাণ

- চূড়ান্ত পার্টের মাত্রা প্রভাবিত করে এমন উপাদান প্রবাহ প্যাটার্ন

সিমুলেশনে বিনিয়োগ করা উৎপাদন সমগ্র প্রক্রিয়ায় লাভজনক হয়। সিমুলেশন-নির্দেশিত ডিজাইন করা ডাইগুলি সাধারণত কম ট্রাইআউট পুনরাবৃত্তির প্রয়োজন হয়, লক্ষ্য মাত্রায় দ্রুত পৌঁছায় এবং দীর্ঘ সময় ধরে চলমান উৎপাদনে আরও সুসঙ্গত পার্ট তৈরি করে।

জটিল স্ট্যাম্পড ধাতব উপাদান—বিশেষ করে গভীর ড্রয়িং বা উচ্চ-শক্তি উপাদান ব্যবহার করে তৈরি করা হলে—সিমুলেশন এখন ঐচ্ছিক বিলাসিতা নয়, বরং এটি একটি মানদণ্ড হয়ে উঠেছে। প্রশ্নটি হলো আপনি কতটা সিমুলেশন বাজায় করতে পারেন; বরং প্রশ্নটি হলো আপনি চাপ মেশিনের ফ্লোরে সমস্যাগুলি আবিষ্কার করার বিকল্পটি বাজায় করতে পারেন কিনা?

ত্রুটি প্রতিরোধের ব্যাপারে বোঝাপড়া রাখলে আপনার উৎপাদন কার্যকরভাবে চলতে থাকে। কিন্তু স্ট্যাম্পিং অন্যান্য বিকল্প উৎপাদন প্রক্রিয়ার তুলনায় কেমন? এবং কখন আপনার সম্পূর্ণ ভিন্ন কোনও প্রক্রিয়া বেছে নেওয়া উচিত?

স্ট্যাম্পিং বনাম বিকল্প উৎপাদন প্রক্রিয়াসমূহ

আপনি ধাতব স্ট্যাম্পিং প্রক্রিয়ার মৌলিক বিষয়গুলি—অপারেশন, ডাই-প্রকার, প্রেস নির্বাচন, উপকরণ এবং গুণগত নিয়ন্ত্রণ—এর প্রতি দখল অর্জন করেছেন। কিন্তু আপনার প্রকল্পের জন্য স্ট্যাম্পিং কি উপযুক্ত হবে তা নির্ধারণ করে এমন প্রশ্নটি হলো: আপনি কখন স্ট্যাম্পিং-কে অন্যান্য উৎপাদন পদ্ধতির তুলনায় পছন্দ করবেন?

উত্তরটি সর্বদা সরাসরি নয়। প্রতিটি উৎপাদন প্রক্রিয়া নির্দিষ্ট পরিস্থিতিতে শ্রেষ্ঠ পারফরম্যান্স দেখায়, এবং ভুল প্রক্রিয়া নির্বাচন করলে আপনি হাজার হাজার টাকা অপচয় করতে পারেন অথবা উৎপাদনের সময়সীমা মিস করতে পারেন। আসুন স্ট্যাম্পিং-কে তিনটি সবচেয়ে সাধারণ বিকল্প—সিএনসি মেশিনিং, লেজার কাটিং এবং ৩ডি প্রিন্টিং—এর বিপরীতে তুলনা করি।

স্ট্যাম্পিং বনাম সিএনসি মেশিনিংয়ের অর্থনৈতিক বিশ্লেষণ

মূলত, স্ট্যাম্পিং এবং সিএনসি মেশিনিং অংশগুলি তৈরি করার জন্য মৌলিকভাবে ভিন্ন পদ্ধতি প্রতিনিধিত্ব করে। স্ট্যাম্পিং উপাদানকে ফর্মিং-এর মাধ্যমে পুনর্গঠন করে—কোনও ধাতু অপসারণ করা হয় না। অন্যদিকে, সিএনসি মেশিনিং কাটিং-এর মাধ্যমে উপাদান অপসারণ করে—চিপগুলি স্ক্র্যাপ বিনে চলে যায়।

এই পার্থক্যটি উল্লেখযোগ্য অর্থনৈতিক পার্থক্যের প্রধান কারণ:

- মatrial ব্যবহার – স্ট্যাম্পিং উৎপাদন সাধারণত ৮৫-৯৫% উপকরণ ব্যবহার অর্জন করে, অন্যদিকে সিএনসি মেশিনিংয়ে অংশের জ্যামিতির উপর নির্ভর করে কাঁচা মজুতের মাত্র ৩০-৬০% ব্যবহার করা হয়

- চক্র সময় – একটি স্ট্যাম্পিং প্রেস সেকেন্ডের মধ্যে অংশগুলি উৎপাদন করে; সিএনসি মেশিনিংয়ে প্রতি অংশ উৎপাদনে মিনিট থেকে ঘণ্টা সময় লাগে

- টুলিং বিনিয়োগ – স্ট্যাম্পিংয়ের জন্য কাস্টম ডাই প্রয়োজন ($১০,০০০-$৫০,০০০+), অন্যদিকে সিএনসি-তে স্ট্যান্ডার্ড কাটিং টুল ব্যবহার করা হয় ($৫০-$৫০০ প্রতিটি)

- অংশের জটিলতা – সিএনসি ঠোস কাঁচা মজুত থেকে জটিল ৩ডি জ্যামিতি তৈরি করতে শ্রেষ্ঠ; স্ট্যাম্পিং শীট মেটালের বৈশিষ্ট্যগুলির সাথে সর্বোত্তমভাবে কাজ করে

কখন সিএনসি মেশিনিং জিতে? জটিল ঠোস অংশের কম পরিমাণ উৎপাদনের ক্ষেত্রে সিএনসি-এর নমনীয়তা স্ট্যাম্পিং-এর টুলিং বিনিয়োগের প্রয়োজনীয়তাকে ছাড়িয়ে যায়। যদি আপনার ৫০টি জটিল ব্র্যাকেট প্রয়োজন হয় যার মেশিন করা বৈশিষ্ট্যগুলির কঠোর সহনশীলতা রয়েছে, তবে ডাই উন্নয়নের সপ্তাহগুলি ছাড়াই সিএনসি সেগুলি সরবরাহ করে।

স্ট্যাম্পিং কখন প্রভাবশালী হয়? যখন উৎপাদন সংখ্যা কয়েক হাজার ইউনিটের বেশি হয়, তখন নির্মাণ স্ট্যাম্পিং প্রক্রিয়াটি আকারে অত্যন্ত অর্থকর হয়ে ওঠে। যন্ত্রপাতির খরচ উৎপাদনের উপর বণ্টিত হওয়ার সাথে সাথে প্রতি পার্টের খরচ কমে যায়—সহজ জ্যামিতিক আকৃতির ক্ষেত্রে এটি শেষ পর্যন্ত প্রতি পার্টে কয়েক পেনি পর্যন্ত নেমে আসে।

লেজার কাটিং কখন স্ট্যাম্পিং-কে ছাড়িয়ে যায়

লেজার কাটিং এবং স্ট্যাম্পিং উভয়ই শীট মেটালের সাথে কাজ করে—সুতরাং এই তুলনা বিশেষভাবে আকর্ষক হয়ে ওঠে। উভয় প্রক্রিয়াই সমতল আকৃতি কাটে, ছিদ্র তৈরি করে এবং চূড়ান্ত পার্টগুলি তৈরি করার জন্য ব্ল্যাঙ্ক উৎপাদন করে।

শিল্প গবেষণা অনুসারে, ৩,০০০ ইউনিটের নিচে ব্যাচের ক্ষেত্রে লেজার কাটিং স্ট্যাম্পিং-এর তুলনায় ৪০% খরচ কমিয়ে দেয়, যা $১৫,০০০+ ডাই খরচ বাদ দিয়ে এবং স্ট্যাম্পিং-এর ±০.৩ মিমি টলারেন্সের বিপরীতে ±০.১ মিমি নির্ভুলতা অর্জন করে।

লেজার কাটিং-এর প্রধান সুবিধাগুলি হল:

- কোনও টুলিং বিনিয়োগ ছাড়াই – ডিজিটাল প্রোগ্রামিং ডাই খরচকে সম্পূর্ণরূপে বাদ দেয়

- সমস্যাটি সম্পূর্ণ ব্যর্থতায় পরিণত হওয়ার আগেই তা সমাধানের দ্রুত সময় – স্ট্যাম্পিং যন্ত্রপাতির জন্য ৪-৮ সপ্তাহের তুলনায় পার্টগুলি ২৪-৪৮ ঘণ্টার মধ্যে পাঠানো যায়

- ডিজাইন নমনীয়তা – নতুন কাটিং প্রোগ্রাম লোড করে তৎক্ষণাৎ পার্টের জ্যামিতিক আকৃতি পরিবর্তন করা যায়

- অত্যধিক নির্ভুলতা – ফাইবার লেজারগুলি ধারাবাহিকভাবে ±০.১ মিমি সহনশীলতা অর্জন করে

তবে, উচ্চ পরিমাণে উৎপাদনের ক্ষেত্রে স্ট্যাম্পিং পদ্ধতি আবার সুবিধা ফিরে পায়। স্ট্যাম্পিং প্রেসগুলি প্রতি মিনিটে শতাধিক স্ট্রোকে চালিত হয়—যা এমনকি সবচেয়ে দ্রুতগামী লেজার সিস্টেমের চেয়েও অনেক বেশি গতিসম্পন্ন। লুকিয়ে থাকা খরচগুলিও পরিবর্তিত হয়: লেজার কাটিংয়ের খরচ পরিমাণের সাথে সরলরেখায় বৃদ্ধি পায়, অন্যদিকে স্ট্যাম্পিংয়ের খরচ পরিমাণ বৃদ্ধির সাথে সাথে ব্যাপকভাবে হ্রাস পায়।

লেজার কাটিং বেছে নিন যখন: উৎপাদন পরিমাণ ৩,০০০ ইউনিটের নিচে থাকে, আপনার দ্রুত প্রোটোটাইপিং ক্ষমতার প্রয়োজন হয়, ডিজাইনগুলি প্রায়শই পরিবর্তিত হয়, অথবা নির্ভুলতার প্রয়োজনীয়তা স্ট্যাম্পিংয়ের ক্ষমতাকে অতিক্রম করে।

স্ট্যাম্পিং ও প্রেসিং বেছে নিন যখন: পরিমাণ ১০,০০০ ইউনিটের বেশি হয়, অংশের জ্যামিতি ফর্মিং অপারেশনের (বেঁক, ড্র, এমবস) জন্য উপযুক্ত হয়, এবং দীর্ঘমেয়াদী উৎপাদন টুলিং বিনিয়োগের যৌক্তিকতা প্রমাণিত করে।

স্ট্যাম্পিং বনাম যোগাত্মক উৎপাদনের বিনিময়

৩ডি প্রিন্টিং (যোগাত্মক উৎপাদন) প্রোটোটাইপিং এবং কম পরিমাণে উৎপাদনকে বিপ্লবিত করেছে। কিন্তু প্রকৃত উৎপাদন অ্যাপ্লিকেশনের ক্ষেত্রে এটি উৎপাদন ধাতু স্ট্যাম্পিংয়ের সঙ্গে তুলনা করলে কী হয়?

তুলনা করলে সরাসরি প্রতিযোগিতার চেয়ে পরস্পরকে পূরক করে এমন শক্তিগুলি প্রকাশ পায়:

- প্রোটোটাইপিংয়ের গতি – ৩ডি প্রিন্টিং ঘণ্টার মধ্যে বা দিনগুলিতে কার্যকরী প্রোটোটাইপ তৈরি করে; অন্যদিকে স্ট্যাম্পিং-এর জন্য প্রথমে সপ্তাহখানেক সময় লাগে টুলিং উন্নয়নে

- জ্যামিতিক স্বাধীনতা – যোগাত্মক উৎপাদন পদ্ধতি স্ট্যাম্পিং-এর মাধ্যমে অসম্ভব জটিল অভ্যন্তরীণ বৈশিষ্ট্যগুলি তৈরি করে

- উপাদানের গুণাবলী – স্ট্যাম্প করা ধাতুগুলি সাধারণত মুদ্রিত ধাতুগুলির তুলনায় উচ্চতর শক্তি, তন্যতা এবং পৃষ্ঠের সমাপ্তি প্রদান করে

- উৎপাদন অর্থনীতি – ৩ডি প্রিন্টিং-এর খরচ পরিমাণ যাই হোক না কেন আনুমানিকভাবে স্থির থাকে; অন্যদিকে স্ট্যাম্পিং-এর প্রতি-অংশ খরচ উৎপাদন পরিমাণ বৃদ্ধির সাথে দ্রুত হ্রাস পায়

বুদ্ধিমান উৎপাদকরা উভয় প্রক্রিয়াকে কৌশলগতভাবে ব্যবহার করেন। ৩ডি প্রিন্টিং স্ট্যাম্পিং টুলিং-এ বিনিয়োগ করার আগেই ডিজাইনগুলি দ্রুত যাচাই করে। একবার ডিজাইনগুলি চূড়ান্ত হয়ে যায় এবং উৎপাদন পরিমাণ বিনিয়োগের যৌক্তিকতা প্রমাণ করে, তখন উৎপাদনের জন্য স্ট্যাম্পিং প্রক্রিয়া প্রধান ভূমিকা পালন করে।

ক্রসওভার পয়েন্টটি অংশের জটিলতা এবং আকারের উপর নির্ভর করে। সহজ স্ট্যাম্পড অংশগুলি ১০০-৫০০ ইউনিট পর্যন্ত পরিমাণে ৩ডি প্রিন্টিং-এর চেয়ে অর্থনৈতিকভাবে আকর্ষণীয় হয়ে ওঠে। ব্যাপক পোস্ট-প্রসেসিং সহ জটিল অংশগুলির ক্ষেত্রে স্ট্যাম্পিং প্রক্রিয়াটি কয়েক হাজার ইউনিট পর্যন্ত পরিমাণ না পৌঁছানো পর্যন্ত সুবিধাজনক হয় না।

উৎপাদন প্রক্রিয়া তুলনা গাইড

এই তুলনা টেবিলটি প্রক্রিয়া নির্বাচনের জন্য সবচেয়ে প্রাসঙ্গিক ফ্যাক্টরগুলির মধ্যে সিদ্ধান্ত গ্রহণের মাপদণ্ড প্রদান করে:

| ক্রিটেরিয়া | স্ট্যাম্পিং | CNC মেশিনিং | লেজার কাটিং | থ্রিডি প্রিন্টিং |

|---|---|---|---|---|

| সেটআপ খরচ | উচ্চ ($১০,০০০-$৫০,০০০+ ডাইসের জন্য) | নিম্ন (স্ট্যান্ডার্ড টুলিং) | কোনোটিই নেই (ডিজিটাল প্রোগ্রামিং) | কোনোটিই নয় থেকে কম |

| প্রতি-অংশ খরচ (কম পরিমাণে) | অত্যন্ত উচ্চ (টুলিং অ্যামোর্টাইজেশন) | মাঝারি থেকে উচ্চ | নিম্ন থেকে মাঝারি | মাঝারি থেকে উচ্চ |

| প্রতি-অংশ খরচ (বেশি পরিমাণে) | অত্যন্ত নিম্ন (প্রতি অংশে কয়েকটি পেনি) | উচ্চ থাকে | মধ্যম থাকে | উচ্চ থাকে |

| মatrial ব্যবহার | 85-95% | 30-60% | 70-85% | প্রায় ১০০% (পাউডার পুনর্ব্যবহার) |

| জ্যামিতিক জটিলতা | মধ্যম (শীট মেটালের বৈশিষ্ট্যসমূহ) | উচ্চ (৩ডি সলিড পার্টস) | নিম্ন থেকে মধ্যম (২ডি প্রোফাইলস) | অত্যন্ত উচ্চ (অভ্যন্তরীণ বৈশিষ্ট্যসমূহ) |

| সাধারণ লিড টাইম | ৪-৮ সপ্তাহ (টুলিং) + উৎপাদন | দিন থেকে সপ্তাহ | ২৪-৪৮ ঘন্টা | ঘন্টা থেকে দিন |

সঠিক প্রক্রিয়া সিদ্ধান্ত নেওয়া

আপনি এই তুলনাটিকে কীভাবে কার্যকরী সিদ্ধান্তে রূপান্তরিত করবেন? তিনটি প্রাথমিক ফ্যাক্টরের উপর ফোকাস করুন:

আয়তনের প্রয়োজন অর্থনৈতিক সুবিধা নির্ধারণ করে। ১০,০০০ ইউনিটের বেশি উৎপাদন চক্র এবং স্থিতিশীল ডিজাইনের ক্ষেত্রে, স্ট্যাম্পিং প্রায়শই খরচের দিক থেকে সবচেয়ে অনুকূল বিকল্প হয়ে ওঠে। ১,০০০ ইউনিটের নিচে উৎপাদনের ক্ষেত্রে, লেজার কাটিং বা সিএনসি মেশিনিং সাধারণত আরও অর্থনৈতিকভাবে সুবিধাজনক প্রমাণিত হয়।

অংশের জ্যামিতি সম্ভাব্যতা নির্ধারণ করে। বেঁকানো, ড্র এবং স্ট্যাম্প করা বৈশিষ্ট্যযুক্ত শীট মেটাল পার্টস স্বাভাবিকভাবেই স্ট্যাম্পিং প্রক্রিয়ার জন্য উপযুক্ত। মেশিন করা বৈশিষ্ট্য প্রয়োজন এমন সলিড ৩ডি পার্টসের জন্য সিএনসি প্রয়োজন। জটিল কাটআউটযুক্ত সমতল প্রোফাইলগুলির জন্য লেজার কাটিং অধিকতর উপযুক্ত।

সময়সীমার বাধ্যবাধকতা প্রায়শই খরচের বিবেচনাকে অতিক্রম করে। আগামী সপ্তাহে পার্টস প্রয়োজন? লেজার কাটিং বা ৩ডি প্রিন্টিং দ্রুত সরবরাহ করতে পারে। টুলিং উন্নয়ন এবং দীর্ঘমেয়াদী উৎপাদনের জন্য ছয় মাস সময় থাকলে? স্ট্যাম্পিং-এর অর্থনৈতিক সুবিধাগুলি অত্যন্ত আকর্ষণীয় হয়ে ওঠে।

সেরা নির্মাতারা কোনও একক প্রক্রিয়ায় বাধ্যবাধকতা গ্রহণ করেন না—তারা প্রতিটি প্রকল্পকে সর্বোত্তম পদ্ধতির সাথে মেল করেন। এই বিনিময়গুলির প্রতি সচেতন হওয়া আপনাকে খরচ, গুণগত মান এবং ডেলিভারির প্রয়োজনীয়তা সমন্বয় করে সঠিক সিদ্ধান্ত গ্রহণে সক্ষম করে।

প্রক্রিয়া নির্বাচন স্পষ্ট হয়ে গেলে, এখন আমরা স্ট্যাম্পিং-এর সবচেয়ে চাপসৃষ্টিকারী অ্যাপ্লিকেশনগুলির মধ্যে একটি—অটোমোটিভ উৎপাদন—এ এই নীতিগুলি কীভাবে প্রয়োগ হয় তা পরীক্ষা করব।

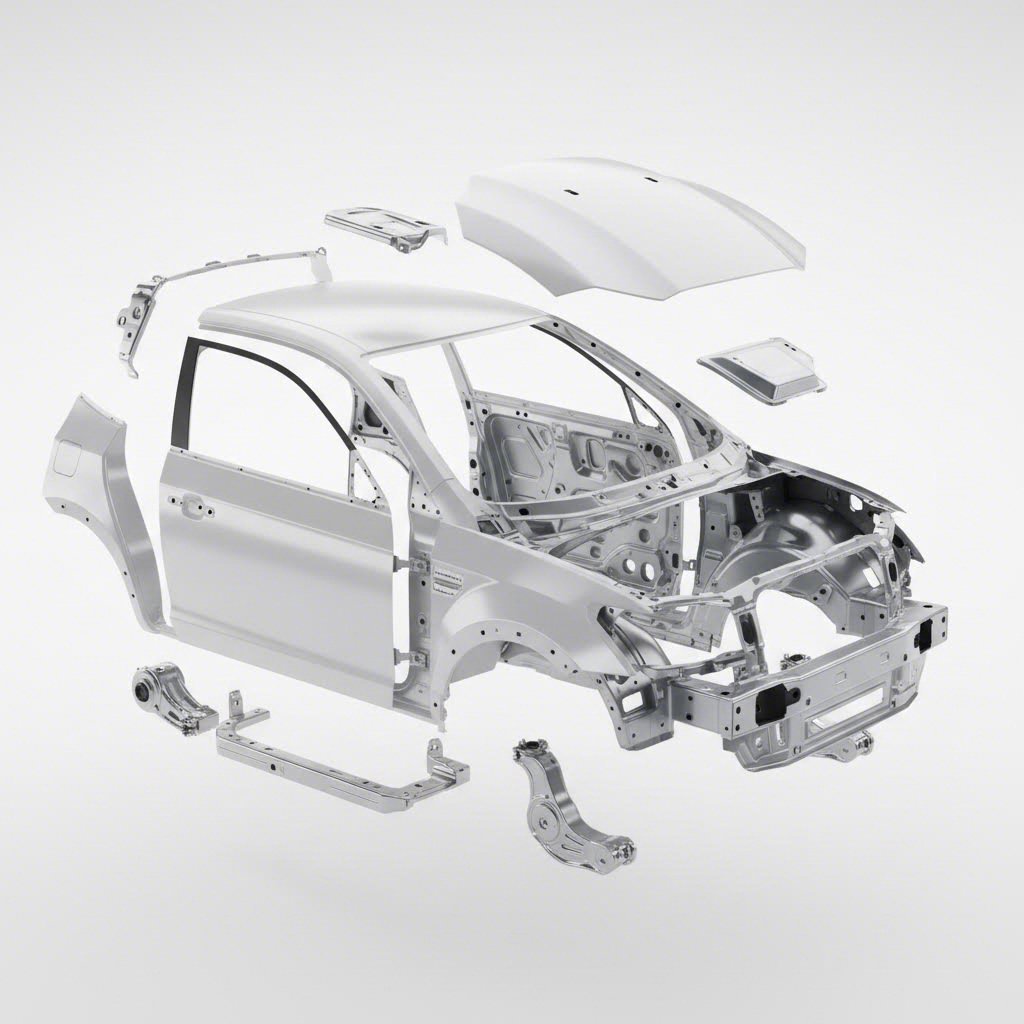

অটোমোটিভ স্ট্যাম্পিং অ্যাপ্লিকেশন এবং শিল্প মানদণ্ড

উৎপাদনে স্ট্যাম্পিং প্রক্রিয়ার কথা বলতে গেলে, কোনও শিল্পই অটোমোটিভের মতো সীমা প্রসারিত করে না। অ্যাসেম্বলি লাইন থেকে বের হওয়া প্রতিটি যানবাহনে শত শত—কখনও কখনও হাজার হাজার—প্রিসিশন মেটাল স্ট্যাম্পিং পার্টস থাকে, বড় বড় বডি প্যানেল থেকে শুরু করে ছোট ছোট ইলেকট্রিক্যাল কানেক্টর পর্যন্ত। ঝুঁকি কী? একটি ত্রুটিপূর্ণ ব্র্যাকেট মিলিয়ন ডলার মূল্যের রিকল শুরু করতে পারে।

তাহলে কী কারণে গাড়ির ধাতব স্ট্যাম্পিং এত চাপসৃষ্টিকারী? এবং উৎপাদকরা কীভাবে ধারাবাহিকভাবে লক্ষ লক্ষ স্ট্যাম্পড ধাতব অংশ উৎপাদন করেন যা শিল্পখাতের কঠোর প্রয়োজনীয়তা পূরণ করে? আসুন এই গুরুত্বপূর্ণ খাতটির প্রয়োগ, মানদণ্ড এবং গুণগত ব্যবস্থাগুলি নিয়ে আলোচনা করি।

বডি প্যানেল ও গঠনমূলক উপাদান স্ট্যাম্পিং

যেকোনো গাড়ির চারপাশে হাঁটুন—আপনি তখন গাড়ির ধাতব স্ট্যাম্পিং-এর কাজ চলছে তা দেখছেন। দরজা, হুড, ফেন্ডার, ছাদ, ট্রাঙ্ক লিড—এই দৃশ্যমান বডি প্যানেলগুলি সবই প্রথমে সমতল শীট মেটাল হিসেবে শুরু হয়, পরে উচ্চ-পরিমাণের ধাতব স্ট্যাম্পিং অপারেশনের মাধ্যমে রূপান্তরিত হয়।

ফ্রাঙ্কলিন ফাস্টেনার-এর শিল্প গবেষণা অনুযায়ী, এই উপাদানগুলি টেকসই, হালকা ও সঠিকভাবে আকৃতিযুক্ত হওয়া আবশ্যক। ধাতব স্ট্যাম্পিং গাড়ি উৎপাদনের প্রয়োজনীয় বৃহৎ পরিমাণে এই তিনটি প্রয়োজনীয়তা দক্ষতা ও খরচ-কার্যকরভাবে পূরণ করে।

আপনি যা দেখেন তার বাইরেও, গঠনমূলক ও নিরাপত্তা উপাদানগুলি যানবাহনের কাঠামোর ভিত্তি গঠন করে:

- ফ্রেম রেল ও ক্রস-মেম্বার – সাধারণ অপারেশন ও দুর্ঘটনার সময় গঠনমূলক স্থিতিশীলতা প্রদান করে

- সংযুক্তি ব্র্যাকেট – চ্যাসিস জুড়ে গুরুত্বপূর্ণ সংযোগ বিন্দুগুলির শক্তিকরণ

- সাসপেনশন কম্পোনেন্ট – হ্যান্ডলিং ও আরামদায়ক অনুভূতি প্রদানকারী কন্ট্রোল আর্ম, সাবফ্রেম এবং লিঙ্কেজ

- ইঞ্জিন এবং ট্রান্সমিশন অংশ – চরম তাপমাত্রা ও যান্ত্রিক চাপ সহ্য করতে সক্ষম সিলিন্ডার হেড, ভাল্ভ কভার, অয়েল প্যান এবং হাউজিং

এই অ্যাপ্লিকেশনগুলির জন্য প্রয়োজনীয় নির্ভুল ধাতব স্ট্যাম্পিং সরল ফর্মিং-এর অতীতে যায়। অনেক গঠনমূলক উপাদান একাধিক ড্রয়িং পর্যায়ের মধ্য দিয়ে যায়, কঠোর মাত্রিক সহনশীলতা (যা ওয়ার্থি হার্ডওয়্যার-এর প্রযুক্তিগত বিশ্লেষণ অনুযায়ী কখনও কখনও ০.০৫ মিমি পর্যন্ত হয়) প্রয়োজন করে এবং মিলিয়ন ইউনিট পর্যন্ত উৎপাদন চক্রে সামঞ্জস্য বজায় রাখতে হয়।

অন্তর্বাহিক ও বহির্বাহিক ট্রিম উপাদান—যেমন ইনস্ট্রুমেন্ট প্যানেল ফ্রেম, কেন্দ্রীয় কনসোল, দরজার হ্যান্ডেল, এমব্লেম এবং গ্রিল—আরও একটি জটিলতার স্তর যোগ করে। এই ধাতব স্ট্যাম্পড অংশগুলি শুধুমাত্র মাত্রিক নির্ভুলতা নয়, বরং দৃশ্যমান অ্যাপ্লিকেশনের জন্য উত্কৃষ্ট পৃষ্ঠ গুণগত মানও প্রয়োজন করে।

গাড়ি নির্মাতা ওয়ার্কস (OEM) এর মানসম্মত মানদণ্ড পূরণ

এখানেই গাড়ি উৎপাদনের স্ট্যাম্পিং অন্যান্য শিল্পের থেকে ব্যাপকভাবে আলাদা হয়: সরবরাহকারী হিসেবে অংশগ্রহণের জন্য প্রয়োজনীয় মান ব্যবস্থাপনা পদ্ধতি।

IATF 16949 সার্টিফিকেশন এখন গাড়ি শিল্পের মানের জন্য বিশ্বব্যাপী স্বীকৃত ভাষা হয়ে উঠেছে। ১৯৯৯ সালে আন্তর্জাতিক গাড়ি কাজের দল (International Automotive Task Force) কর্তৃক প্রথমে প্রস্তুত করা এই সার্টিফিকেশনটি বিশ্বব্যাপী গাড়ি শিল্পে মান মূল্যায়ন পদ্ধতিগুলোকে একীভূত করে। অনুযায়ী মাস্টার প্রোডাক্টস-এর সার্টিফিকেশন ওভারভিউ iATF 16949 গাড়ি ধাতু স্ট্যাম্পিং প্রকল্পগুলো চুক্তিবদ্ধ করার সময় আপনি যে মানের প্রত্যাশা করতে পারেন, তার জন্য একটি ভিত্তি তৈরি করে।

এই সার্টিফিকেশনটি তিনটি প্রধান লক্ষ্যের উপর গুরুত্ব আরোপ করে:

- মান ও সামঞ্জস্যতা উন্নয়ন – প্রতিটি যোগানদানকৃত অংশ নির্দিষ্টকৃত মান অনুযায়ী তৈরি নিশ্চিত করতে উৎপাদন প্রক্রিয়াগুলোকে মানকীকৃত করা, যার অতিরিক্ত সুবিধা হিসেবে উৎপাদন খরচ কমানো এবং দীর্ঘমেয়াদী টেকসইতা নিশ্চিত করা অন্তর্ভুক্ত

- সাপ্লাই চেইন নির্ভরশীলতা – প্রমাণিত সামঞ্জস্যতা ও দায়িত্বশীলতার মাধ্যমে শীর্ষস্থানীয় গাড়ি নির্মাতাদের মধ্যে প্রমাণিত সরবরাহকারীদের 'পছন্দসই সরবরাহকারী' হিসেবে প্রতিষ্ঠা করা

- শিল্প একীকরণ – সরবরাহ শৃঙ্খলে একীভূত মান ব্যবস্থাপনা তৈরি করতে ISO প্রমাণীকরণ মানদণ্ডের সাথে সহজেই সংযুক্ত হওয়া

এটি ব্যবহারিক ক্ষেত্রে কী অর্থ বহন করে? IATF 16949 কঠোর প্রক্রিয়া নিয়ন্ত্রণ, সম্পূর্ণ ট্রেসেবিলিটি এবং ব্যাপক ঝুঁকি ব্যবস্থাপনা দাবি করে—এগুলো সাধারণ উৎপাদন খাতের চেয়ে অনেক বেশি কঠোর প্রয়োজন। সাহিত্যে ত্রুটি ও উৎপাদন বৈচিত্র্য প্রতিরোধ, এবং স্ক্র্যাপ ও বর্জ্য কমানোর উপর জোর দেওয়া হয়েছে।

গাড়ির জন্য নির্দিষ্ট স্ট্যাম্পড ধাতব অংশগুলোর ক্ষেত্রে এটি নথিভুক্ত নিয়ন্ত্রণ পরিকল্পনা, পরিসংখ্যানগত প্রক্রিয়া মনিটরিং এবং যাচাইকৃত পরিমাপ ব্যবস্থার প্রয়োজন হয়। ভোক্তা ইলেকট্রনিক্সে একটি ব্র্যাকেট ব্যর্থ হলে এটি একটি অসুবিধার কারণ হয়; কিন্তু একই ব্র্যাকেট যদি কোনো যানবাহনের ব্রেক সিস্টেমে ব্যর্থ হয়, তবে তা একটি বিপর্যয়—যা গাড়ি শিল্পের মানদণ্ডগুলোকে নিজস্ব শ্রেণিতে স্থান দেয়।

প্রমাণিত সরবরাহকারীরা যেমন Shaoyi আইএটিএফ ১৬৯৪৯ সার্টিফিকেশনকে উন্নত সিএই (CAE) সিমুলেশনের সাথে একত্রিত করে অটোমোটিভ ওইএম (OEM) গুলির দাবি করা ত্রুটিহীন ফলাফল অর্জন করা হয়। গুণগত ব্যবস্থা এবং ভবিষ্যদ্বাণীমূলক ইঞ্জিনিয়ারিং-এর এই একীকরণটি নির্ভুল ধাতব স্ট্যাম্পিং পার্টস উৎপাদনে বর্তমান শিল্পের সর্বোচ্চ মানকে প্রতিফলিত করে।

উচ্চ-খণ্ড অটোমোটিভ উৎপাদনের প্রয়োজনীয়তা

অটোমোটিভ স্ট্যাম্পিং এমন পরিসরে কাজ করে যা অধিকাংশ উৎপাদন ক্রিয়াকলাপকে অতিক্রম করে। একটি একক যানবাহন মডেলের জন্য ৩০০-৫০০টি অনন্য ধাতব স্ট্যাম্পিং উপাদানের প্রয়োজন হতে পারে। এটিকে প্রতি বছর ২,০০,০০০+ যানবাহনের উৎপাদন পরিমাণ দিয়ে গুণ করলে আপনি বুঝতে পারবেন কেন দক্ষতা এত গুরুত্বপূর্ণ।

এই উচ্চ উৎপাদন পরিমাণে অটোমোটিভ ধাতব স্ট্যাম্পিং-কে কার্যকর করে তোলা যায় এমন সুবিধাগুলি হল:

- দক্ষতা বৃদ্ধি – বিশেষায়িত স্ট্যাম্পিং প্রেস এবং প্রগ্রেসিভ ডাই সিস্টেমগুলি উপাদানগুলির দ্রুত উৎপাদন সক্ষম করে, যা উৎপাদন গতি সমালোচনামূলকভাবে বৃদ্ধি করে এবং একইসাথে সামঞ্জস্য বজায় রাখে

- গুণবত্তা উন্নয়ন – অটোমোটিভ অ্যাপ্লিকেশনের জন্য নির্মিত নির্ভুল ডাইগুলি উৎপাদন চক্রগুলির মধ্যে ভালো পৃষ্ঠ গুণগত মান এবং আন্তঃপরিবর্তনযোগ্যতা নিশ্চিত করে

- উন্নত মূল্য – উচ্চ-পরিমাণ উৎপাদন প্রতি-অংশ খরচকে ব্যাপকভাবে হ্রাস করে, যার ফলে ধাতব স্ট্যাম্পিং শিল্পের মধ্যে সবচেয়ে খরচ-কার্যকর প্রক্রিয়াকরণ পদ্ধতির একটি হয়ে ওঠে

- হ্রাসকৃত বর্জ্য – অপ্টিমাইজড ব্ল্যাঙ্ক ডিজাইন এবং ফাইন ব্ল্যাঙ্কিং-এর মতো প্রযুক্তি উপাদান অপচয় কমিয়ে হালকা-ওজনের অংশ তৈরি করে, যা যানবাহনের জ্বালানি দক্ষতা বৃদ্ধি করে

এই প্রয়োজনীয়তাগুলি পূরণ করতে শুধুমাত্র সক্ষম সরঞ্জামের চেয়ে বেশি প্রয়োজন। উন্নয়ন চক্রগুলি ব্যাপকভাবে সংকুচিত হয়েছে, যেখানে OEM-গুলি প্রাথমিক টুলিং ধারণার জন্য মাত্র ৫ দিনের মধ্যে দ্রুত প্রোটোটাইপিং আশা করছে। আধুনিক স্ট্যাম্পিং সহযোগীদের উৎপাদনের যে নির্ভুলতা প্রয়োজন তা বজায় রেখে উন্নয়ন চক্রগুলি ত্বরান্বিত করতে হবে।

প্রথম-পাস অনুমোদনের হার এখন একটি গুরুত্বপূর্ণ মেট্রিক হয়ে উঠেছে। শীর্ষস্থানীয় সরবরাহকারীরা ৯৩% বা তার বেশি প্রথম-পাস অনুমোদন হার অর্জন করে—অর্থাৎ টুলিং প্রথম উৎপাদন প্রচেষ্টায় নির্দিষ্টকরণ-অনুযায়ী অংশ উৎপাদন করে। এই ক্ষমতা সমায়োজনের জন্য সপ্তাহখানেক সময় বাঁচায় এবং যানবাহনগুলিকে দ্রুত বাজারে নিয়ে আসে।

ডাই বিকাশের সময় CAE সিমুলেশন, স্ট্যাম্পিং ডাইয়ের নির্ভুল উৎপাদন এবং কঠোর মান নিশ্চিতকরণ ব্যবস্থার সংমিশ্রণ একটি কাঠামো তৈরি করে যেখানে উচ্চ-পরিমাণের স্বয়ংচালিত গাড়ি উৎপাদন অগোছালো না হয়ে পূর্বানুমেয় হয়ে ওঠে। স্ট্যাম্পিং পার্টনার মূল্যায়নকারী উৎপাদকদের জন্য, এই ক্ষমতাগুলি—দ্রুত প্রোটোটাইপিং, উচ্চ প্রথম-পাস হার এবং প্রমাণিত মান নিশ্চিতকরণ ব্যবস্থা—সরবরাহকারী নির্বাচনের জন্য মানদণ্ড হিসেবে কাজ করে।

আপনি যদি শরীরের প্যানেল, গঠনমূলক ব্র্যাকেট বা বৈদ্যুতিক সিস্টেমের জন্য নির্ভুল ধাতব স্ট্যাম্পিং পার্টস সংগ্রহ করছেন, তবে স্বয়ংচালিত শিল্পের মানদণ্ডগুলি বোঝা আপনার সরবরাহকারীদের মূল্যায়ন করতে এবং আপনার প্রকল্পগুলির জন্য উপযুক্ত প্রত্যাশা নির্ধারণ করতে সহায়তা করে।

আপনার প্রকল্পের জন্য সঠিক স্ট্যাম্পিং পদ্ধতি নির্বাচন

আপনি উৎপাদনে স্ট্যাম্পিং প্রক্রিয়ার মৌলিক বিষয়গুলি অধ্যয়ন করেছেন—মূল অপারেশন ও ডাই প্রকার থেকে শুরু করে উপাদান নির্বাচন ও মান নিয়ন্ত্রণ পর্যন্ত। এখন বাস্তব প্রশ্নটি হলো: আপনি কীভাবে এই জ্ঞানকে আপনার নির্দিষ্ট প্রকল্পের জন্য কার্যকরী সিদ্ধান্তে রূপান্তরিত করবেন?

আপনি যদি নতুন পণ্য চালু করছেন অথবা বিদ্যমান সরবরাহ শৃঙ্খল অপ্টিমাইজ করছেন, তবে সঠিক পদ্ধতি নির্ভর করে এই বিষয়গুলোর উপর: কখন মেটাল স্ট্যাম্পিং অর্থনৈতিকভাবে যুক্তিসঙ্গত হয়, আপনার প্রয়োগের জন্য মেটাল স্ট্যাম্পিং কী কী সুবিধা প্রদান করতে পারে, এবং কীভাবে এমন অংশীদারদের চিহ্নিত করবেন যারা কার্যকরভাবে বাস্তবায়ন করতে পারবে। চলুন সিদ্ধান্ত গ্রহণের ফ্রেমওয়ার্কটি বিশদভাবে বিশ্লেষণ করি।

স্ট্যাম্পিং বিনিয়োগের জন্য পরিমাণ সীমা

মেটাল স্ট্যাম্পিং সেবার অর্থনীতি একটি গুরুত্বপূর্ণ ফ্যাক্টরের উপর নির্ভর করে: উৎপাদন পরিমাণ। রৈখিকভাবে খরচ বৃদ্ধি পাওয়া প্রক্রিয়াগুলোর বিপরীতে, স্ট্যাম্পিং-এর খরচ একটি অ্যাসিম্পটোটিক বক্ররেখা অনুসরণ করে—উচ্চ প্রারম্ভিক টুলিং বিনিয়োগ যা উৎপাদনের সংখ্যা বৃদ্ধির সাথে সাথে প্রতি-অংশ খরচ উল্লেখযোগ্যভাবে হ্রাস করে।

অনুযায়ী শিল্প খাতের খরচ অনুমান নির্দেশিকা , মূল সূত্রটি এরকম:

মোট খরচ = স্থির খরচ (ডিজাইন + টুলিং + সেটআপ) + (প্রতি ইউনিট পরিবর্তনশীল খরচ × পরিমাণ)

বিভিন্ন পরিমাণ স্তরে গাণিতিক হিসাবের ফলাফল নিম্নরূপ:

- ১,০০০ এককের নিচে – স্ট্যাম্পিং সাধারণত লেজার কাটিং বা সিএনসি মেশিনিং-এর মতো বিকল্পগুলির তুলনায় বেশি ব্যয়বহুল। টুলিংয়ের খরচ ($৫,০০০–$১০০,০০০+) এত কম সংখ্যক অংশের উপর ভাগ করা যায় না যাতে অর্থনৈতিকভাবে প্রতিযোগিতা করা সম্ভব হয়।

- ১,০০০–১০,০০০ ইউনিট – ক্রসওভার অঞ্চল। মৌলিক ডাই ব্যবহার করে সরল অংশগুলির জন্য স্ট্যাম্পিং বিনিয়োগ যৌক্তিক হতে পারে। জটিল অংশগুলির ক্ষেত্রে প্রায়শই বিকল্প প্রক্রিয়াগুলি অধিকতর পছন্দনীয় হয়।

- ১০,০০০–৫০,০০০ ইউনিট – স্ট্যাম্পিং ক্রমশ আকর্ষক হয়ে ওঠে। প্রগ্রেসিভ ডাই বিনিয়োগ সাধারণত চক্র সময় ও শ্রম উভয়কে উল্লেখযোগ্যভাবে হ্রাস করে সর্বনিম্ন মোট মালিকানা খরচ প্রদান করে।

- 50,000+ ইউনিট – স্ট্যাম্পিং প্রাধান্য অর্জন করে। সরল জ্যামিতির ক্ষেত্রে প্রতি-অংশ খরচ পেনি-এর মতো কমে যায়, এবং চক্র সময় মিনিটের পরিবর্তে সেকেন্ডে পরিমাপ করা হয়।

কৌশলগত লক্ষ্য হলো আপনার নির্দিষ্ট উৎপাদন পরিমাণের সীমা নির্ধারণ করা—অর্থাৎ সেই বিন্দু যেখানে ডাই বিনিয়োগ লাভজনক হয়। বার্ষিক ১০,০০০ ইউনিটের বেশি উৎপাদনের জন্য অটোমোটিভ প্রকল্পগুলিতে জটিল প্রগ্রেসিভ ডাইতে বিনিয়োগ করা প্রায়শই যৌক্তিক। কম উৎপাদন পরিমাণের ক্ষেত্রে কম্পাউন্ড ডাই বা সরলীকৃত টুলিং পদ্ধতিগুলি আপনার মোট ব্যয় অপ্টিমাইজ করতে পারে।

লুকানো গুণকটি—ডাইয়ের দীর্ঘস্থায়িত্ব—ভুলবেন না। উচ্চমানের ধাতব স্ট্যাম্পিং পার্টনারগুলি প্রকল্পের সম্পূর্ণ জীবনচক্রের জন্য ১ মিলিয়ন বা তার বেশি স্ট্রাইকের জন্য টুলিং নিশ্চিত করে, যা প্রকল্পের আয়ুকালে আপনার টুলিং ব্যয়কে কার্যকরভাবে সীমিত করে। এই অ্যামোর্টাইজেশন আপনার খরচ সুবিধাকে উৎপাদনের বছরের পর বছর ধরে বিস্তৃত করে।

স্ট্যাম্পিং পার্টনারের ক্ষমতা মূল্যায়ন

কাস্টম ধাতব স্ট্যাম্পিং-এর জন্য সঠিক পার্টনার খুঁজে পাওয়া শুধুমাত্র উদ্ধৃতি তুলনা করার চেয়ে অনেক বেশি জটিল। প্রতি পিস সর্বনিম্ন মূল্য সাধারণত সর্বোত্তম মূল্য হয় না—যা গুরুত্বপূর্ণ তা হলো মোট মালিকানা খরচ, যার মধ্যে অন্তর্ভুক্ত রয়েছে গুণগত মান, নির্ভরযোগ্যতা এবং প্রকৌশল সমর্থন।

অনুযায়ী সরবরাহকারী নির্বাচনের সর্বোত্তম অনুশীলন , আদর্শ পার্টনার আপনার দলের একটি সম্প্রসারিত অংশ হিসেবে কাজ করে এবং শুধুমাত্র উৎপাদন ক্ষমতার পাশাপাশি প্রকৌশল বিশেষজ্ঞতাও প্রদান করে। সম্ভাব্য ধাতব স্ট্যাম্পিং সেবা প্রদানকারীদের মূল্যায়নের জন্য এই ফ্রেমওয়ার্কটি ব্যবহার করুন:

সার্টিফিকেশন এবং গুণগত ব্যবস্থা

- আইএসও 9001 – মৌলিক গুণগত ব্যবস্থাপনা পদ্ধতির সার্টিফিকেশন। যেকোনো পেশাদার অপারেশনের জন্য অপরিহার্য।

- আইএটিএফ ১৬৯৪৯ – স্বয়োচ্ছন্য যানবাহন সরবরাহ শৃঙ্খলে অংশগ্রহণের জন্য আবশ্যক। এটি কঠোর প্রক্রিয়া নিয়ন্ত্রণ এবং ট্রেসেবিলিটির নির্দেশক।

- শিল্প-নির্দিষ্ট সার্টিফিকেশন – বিমানচালনা শিল্পের জন্য AS9100, চিকিৎসা যন্ত্রপাতির জন্য ISO 13485। আপনার প্রয়োগের প্রয়োজনীয়তা অনুযায়ী সার্টিফিকেশনগুলি মিলিয়ে নিন।

ইঞ্জিনিয়ারিং সমর্থন এবং DFM ক্ষমতা

- উৎপাদনযোগ্যতার জন্য ডিজাইন (DFM) পর্যালোচনা – যারা আপনার ডিজাইনগুলি প্রাথমিক পর্যায়ে মূল্যায়ন করে, তারা টুলিংয়ের জটিলতা ও উৎপাদন খরচ কমানোর জন্য পরিবর্তনগুলি প্রস্তাব করতে পারেন।

- CAE সিমুলেশন – উন্নত সরবরাহকারীরা টুল স্টিল কাটার আগেই গঠন অনুকরণ (forming simulation) ব্যবহার করে ত্রুটিগুলি পূর্বাভাস দিতে এবং প্রতিরোধ করতে পারে—এতে পরীক্ষার সময় সপ্তাহখানেক সাশ্রয় হয়।

- টুলিং ডিজাইনের বিশেষজ্ঞতা – অভ্যন্তরীণ ডাই ইঞ্জিনিয়ারিং স্টেশন বিন্যাস ও উপাদান প্রবাহ অপ্টিমাইজ করে।

প্রোটোটাইপিংয়ের গতি এবং উৎপাদন ক্ষমতা

- দ্রুত প্রোটোটাইপিংয়ের সময়সূচী – সপ্তাহের পরিবর্তে ৫-১০ দিনের মধ্যে প্রোটোটাইপ টুলিং প্রদানকারী অংশীদারদের খুঁজুন। এটি আপনার উন্নয়ন চক্রকে উল্লেখযোগ্যভাবে ত্বরান্বিত করে।

- প্রথম পাস অনুমোদনের হার – শীর্ষস্থানীয় পারফর্মাররা ৯৩% বা তার বেশি প্রথম-পাস হার অর্জন করেন, অর্থাৎ টুলিংটি প্রথম চেষ্টায় সম্মতিসূচক পার্টস উৎপাদন করে।

- প্রেস ক্ষমতা পরিসর – সরবরাহকারীর টনেজ পরিসরটি আপনার পার্টসের প্রয়োজনীয়তা পূরণ করে কিনা তা যাচাই করুন। অপর্যাপ্ত ক্ষমতা পার্টসের আকারকে সীমিত করে; অতিরিক্ত ক্ষমতা সম্পদ নষ্ট করে।

- আয়তনের স্কেলযোগ্যতা – নিশ্চিত করুন যে আপনার পার্টনার আপনার প্রয়োজনীয়তা অনুযায়ী বৃদ্ধি পাবেন—প্রাথমিক রান থেকে উচ্চ-ভলিউম উৎপাদন পর্যন্ত।

উপকরণ বিশেষজ্ঞতা এবং সরবরাহ শৃঙ্খল

- উপাদানের বৈচিত্র্য – অভিজ্ঞ সরবরাহকারীরা বহুসংখ্যক উপকরণ—ইস্পাত, অ্যালুমিনিয়াম, স্টেইনলেস স্টিল, তামা মিশ্রধাতু—এর সাথে কাজ করেন এবং প্রতিটি উপকরণ ফর্মিংয়ের সময় কীভাবে আচরণ করে তা বোঝেন।

- সরবরাহ শৃঙ্খলের সম্পর্ক – শক্তিশালী মিল সংযোগগুলি উপকরণের উপলব্ধতা, স্থিতিশীল মূল্য এবং সার্টিফিকেশনসহ সম্পূর্ণ ট্রেসেবিলিটি নিশ্চিত করে।

মূল্যবৃদ্ধি সেবা

- গৌণ অপারেশন – হিট ট্রিটিং, প্লেটিং, ডিবারিং এবং অ্যাসেম্বলি ক্ষমতা আপনার সরবরাহ শৃঙ্খলকে সরলীকৃত করে।

- ইনভেন্টরি ব্যবস্থাপনা – কানবান বা জাস্ট-ইন-টাইম ডেলিভারি প্রোগ্রামগুলি আপনার হাতে থাকা স্টক কমায় এবং নগদ প্রবাহ উন্নত করে।

এরকম অংশীদারদের মতো Shaoyi গুণগত ধাতব স্ট্যাম্পিং-এর ব্যবহারিক উদাহরণ দেখায়—IATF 16949 সার্টিফিকেশনকে দ্রুত প্রোটোটাইপিং ক্ষমতার সাথে (যতটুকু ৫ দিনের মধ্যে) এবং উচ্চ প্রথম-পাস অনুমোদন হারের (৯৩%) সাথে একত্রিত করে। তাদের ব্যাপক ছাঁচ ডিজাইন ও নির্মাণ ক্ষমতা আপনার কাস্টম ধাতব স্ট্যাম্পিং সরবরাহকারীদের মূল্যায়নের সময় যে প্রকৌশলী গভীরতা খুঁজছেন, তা প্রদর্শন করে।

আপনার স্ট্যাম্পিং প্রকল্পের পরবর্তী পদক্ষেপগুলি

এগিয়ে যাওয়ার জন্য প্রস্তুত? এখানে একটি সফল স্ট্যাম্পিং প্রকল্প শুরু করার জন্য আপনার কর্মপরিকল্পনা:

- আপনার প্রয়োজনীয়তা স্পষ্টভাবে সংজ্ঞায়িত করুন – পার্টের জ্যামিতি, উপাদান বিবরণ, সহনশীলতা এবং আনুমানিক বার্ষিক উৎপাদন পরিমাণ নথিভুক্ত করুন। কার্যকরী প্রয়োজনীয়তা এবং গুণগত দিক থেকে সমালোচনামূলক বৈশিষ্ট্যগুলিও অন্তর্ভুক্ত করুন।

- শুরুতেই DFM প্রতিক্রিয়া অনুরোধ করুন – চূড়ান্ত করার আগে সম্ভাব্য অংশীদারদের সাথে ডিজাইনগুলি শেয়ার করুন। উৎপাদনযোগ্যতা সংক্রান্ত তাদের পরামর্শ টুলিং খরচ উল্লেখযোগ্যভাবে কমাতে পারে।

- মোট মালিকানা খরচ তুলনা করুন – শুধুমাত্র প্রতিটি ইউনিটের দামের বাইরে দেখুন। টুলিং অ্যামোর্টাইজেশন, গুণগত নিয়ন্ত্রণ ব্যবস্থা, যাতায়াত এবং প্রকৌশলী সমর্থন সহ অন্যান্য খরচগুলিও বিবেচনায় আনুন।

- ক্ষমতা সরাসরি যাচাই করুন – সুবিধা পরিদর্শন, নমুনা পার্টস এবং অনুরূপ প্রকল্প থেকে রেফারেন্স অনুরোধ করুন। অতীত রেকর্ড গুরুত্বপূর্ণ।

- বৃদ্ধির পরিকল্পনা করুন – যে পার্টনারগুলি আপনার প্রোটোটাইপিং থেকে শুরু করে উচ্চ-খণ্ড উৎপাদন পর্যন্ত আপনার বৃদ্ধিকে সমর্থন করতে পারে—এমন পার্টনারদের বেছে নিন, যাতে ভেন্ডর পরিবর্তনের প্রয়োজন হয় না।

উৎপাদনে স্ট্যাম্পিং প্রক্রিয়াটি উচ্চ-খণ্ড ধাতব পার্টস উৎপাদনের জন্য অতুলনীয় দক্ষতা প্রদান করে। সঠিক পদ্ধতি—উপযুক্ত খণ্ড সীমা, উপযুক্ত উপকরণ, অর্জনযোগ্য সহনশীলতা এবং দক্ষ কাস্টম মেটাল স্ট্যাম্পিং সেবা প্রদানকারী পার্টনারদের সহযোগিতায়—আপনি শীট মেটালকে আপনার নির্দিষ্ট প্রয়োজনীয়তা অনুযায়ী নির্ভুল উপাদানে রূপান্তরিত করতে পারবেন।

আপনার পরবর্তী প্রকল্পের জন্য এমন একজন পার্টনার প্রয়োজন যিনি প্রকৌশলী দক্ষতা এবং উৎপাদন ক্ষমতার সমন্বয় ঘটাতে পারেন। এখানে উল্লিখিত মাপদণ্ড অনুযায়ী সরবরাহকারীদের মূল্যায়ন করে শুরু করুন, এবং আপনি আপনার উৎপাদন চাহিদা পূরণের জন্য স্ট্যাম্পিং-এর পূর্ণ সম্ভাবনা কাজে লাগাতে সক্ষম হবেন।

উৎপাদনে স্ট্যাম্পিং প্রক্রিয়া সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্নসমূহ

1. স্ট্যাম্পিং পদ্ধতির 7টি ধাপ কী কী?

সাতটি সবচেয়ে সাধারণ ধাতু স্ট্যাম্পিং প্রক্রিয়ার মধ্যে রয়েছে ব্ল্যাঙ্কিং (পাতলা ধাতুর পাত থেকে সমতল আকৃতি কাটা), পায়ার্সিং (ছিদ্র বা কাটআউট তৈরি করা), ড্রয়িং (ধাতুকে ৩ডি আকৃতিতে টেনে আনা), বেন্ডিং (কোণায় বিকৃতি সৃষ্টি করা), এয়ার বেন্ডিং (কোণ সামঞ্জস্যের জন্য নিয়ন্ত্রিত ফাঁক ব্যবহার করা), বটমিং ও কয়েনিং (নির্ভুল বিশদ তৈরির জন্য উচ্চ-চাপ প্রক্রিয়া), এবং পিঞ্চ ট্রিমিং (অতিরিক্ত উপাদান অপসারণ)। এই প্রক্রিয়াগুলো পৃথকভাবে বা উচ্চ-পরিমাণ উৎপাদনের জন্য প্রগ্রেসিভ ডাইয়ে একত্রিত করে সম্পাদন করা যেতে পারে। IATF ১৬৯৪৯ সার্টিফায়েড সরবরাহকারী, যেমন শাওয়ি, দোষমুক্ত ফলাফলের জন্য এই প্রক্রিয়াগুলো অপ্টিমাইজ করতে উন্নত CAE সিমুলেশন ব্যবহার করে।

২. স্ট্যাম্পিং-এর ধারণাটি কী?

স্ট্যাম্পিং হলো একটি শীতল-গঠনকারী ধাতুকর্ম প্রক্রিয়া, যেখানে সমতল ধাতব পাতকে ডাই এবং স্ট্যাম্পিং প্রেস ব্যবহার করে নির্দিষ্ট আকৃতিতে রূপান্তরিত করা হয়। উপাদান অপসারণকারী মেশিনিংয়ের বিপরীতে, স্ট্যাম্পিং চাপ ও ডাইয়ের জ্যামিতির মাধ্যমে নিয়ন্ত্রিত বিকৃতির মাধ্যমে ধাতুকে পুনরায় আকৃতি প্রদান করে। এই প্রক্রিয়ায় একক অপারেশন বা ব্ল্যাঙ্কিং, পিয়ার্সিং, বেন্ডিং, ড্রয়িং, এমবসিং এবং কয়েনিং সহ একাধিক ক্রমিক ধাপ অন্তর্ভুক্ত থাকতে পারে। আধুনিক প্রেসগুলি প্রতি মিনিটে শতাধিক অংশ উৎপাদন করতে পারে এবং ০.০০১ ইঞ্চি পর্যন্ত সূক্ষ্ম টলারেন্স অর্জন করতে পারে, ফলে স্ট্যাম্পিং উচ্চ-পরিমাণ উৎপাদনে প্রভাবশালী ভূমিকা পালন করে।