স্ট্যাম্পড স্টিলের কন্ট্রোল আর্মের ব্যর্থতা: একটি প্রযুক্তিগত বিশ্লেষণ

সংক্ষেপে

স্ট্যাম্পড ইস্পাতের নিয়ন্ত্রণ বাহুর ব্যর্থতা মূলত ধাতব ক্লান্তির কারণে হয়, এমন একটি প্রক্রিয়া যেখানে পুনরাবৃত্ত চক্রীয় লোডিংয়ের অধীনে ফাটল তৈরি হয় এবং বাড়ে। এই ধরনের ব্যর্থতা প্রায়শই উচ্চ-চাপযুক্ত এলাকাগুলিতে শুরু হয়, যেমন ওয়েল্ড সিমগুলি, যা তাদের উৎপাদন প্রক্রিয়ার সঙ্গে অন্তর্নিহিত। ক্ষয় এবং শারীরিক ক্ষতির মতো পরিবেশগত কারণগুলি এই ক্ষয়কে উল্লেখযোগ্যভাবে ত্বরান্বিত করতে পারে, উপাদানটির কাঠামোগত অখণ্ডতাকে দুর্বল করে দেয় এবং অবশেষে ভাঙনের দিকে নিয়ে যায়।

স্ট্যাম্পড ইস্পাতের নিয়ন্ত্রণ বাহুর ধাতুবিদ্যা এবং উৎপাদন

স্ট্যাম্পড ইস্পাত নিয়ন্ত্রণ বাহু একটি গুরুত্বপূর্ণ সাসপেনশন উপাদান, যা উচ্চ-শক্তির ইস্পাতের পাতগুলির স্তরগুলিকে একটি নির্দিষ্ট আকৃতিতে স্ট্যাম্প করে এবং তারপর একসঙ্গে ওয়েল্ডিং করে তৈরি করা হয়। ভর উৎপাদনের ক্ষেত্রে খরচ কম এবং দক্ষতা বজায় রাখার কারণে অটোমোটিভ শিল্পে এই পদ্ধতিটি ব্যাপকভাবে ব্যবহৃত হয়, যা শক্তিশালী কিন্তু আপেক্ষিকভাবে হালকা অংশগুলি তৈরি করতে সাহায্য করে। এই প্রক্রিয়াটি জটিল জ্যামিতি তৈরি করতে সক্ষম করে যা শক্তি এবং যানবাহন প্যাকেজিং প্রয়োজনীয়তার জন্য উপযুক্ত করে তোলে।

ব্যবহৃত ইস্পাতের উপাদানগুলির মধ্যে শক্তি, প্লাস্টিসিটি এবং কঠোরতার মধ্যে ভারসাম্য বজায় রাখা হয়। উচ্চতর টেনসাইল শক্তি সহ ইস্পাত চমৎকার দৃঢ়তা প্রদান করে কিন্তু প্লাস্টিসিটি হ্রাস করতে পারে, যা নির্দিষ্ট পরিস্থিতিতে ভঙ্গুর ব্যর্থতার ঝুঁকি বাড়ায়। উদাহরণস্বরূপ, 1400 MPa এর বেশি টেনসাইল শক্তি থাকলে কিছু উচ্চ-শক্তির ইস্পাত ক্লান্তি ব্যর্থতার প্রবণ হয়ে উঠতে পারে। যানবাহনের জন্য প্রত্যাশিত পারফরম্যান্স প্রয়োজনীয়তা এবং লোড কেসের উপর নির্ভর করে উচ্চ-শক্তির লো-অ্যালয় (HSLA) ইস্পাতের মতো নির্দিষ্ট ইস্পাত গ্রেড নির্বাচন করা হয়।

ধাতু স্ট্যাম্পিংয়ে অভূতপূর্ব নির্ভুলতা অর্জনের জন্য গাড়ি উৎপাদনকারীদের জন্য বিশেষায়িত অংশীদার অপরিহার্য। উদাহরণস্বরূপ, শাওয়াই (নিংবো) মেটাল টেকনোলজি কো., লিমিটেড দ্রুত প্রোটোটাইপিং থেকে শুরু করে বৃহৎ উৎপাদন পর্যন্ত ব্যাপক সমাধান প্রদান করে, IATF 16949 সার্টিফিকেশন এবং উন্নত স্বয়ংক্রিয় সুবিধার মাধ্যমে উচ্চমানের, খরচ-কার্যকর উপাদান নিশ্চিত করে।

ইতিমধ্যে তাদের ব্যাপক ব্যবহার সত্ত্বেও, স্ট্যাম্পড স্টিল কন্ট্রোল আর্মের নিজস্ব সুবিধা এবং অসুবিধা রয়েছে:

- সুবিধা: তারা ভালো শক্তি-ওজন অনুপাত প্রদান করে, উৎপাদনে সস্তা এবং প্রায়শই ভাঙনের আগে বাঁকানোর মতো পূর্বাভাসযুক্ত ব্যর্থতার মডেল প্রদর্শন করে, যা অপারেটরকে একটি সতর্কতা হিসাবে কাজ করতে পারে।

- বিপরীতঃ যদিও নির্মাণের জন্য ঢালাইকৃত সিমেন প্রয়োজন, তবুও এগুলি চাপের কেন্দ্রবিন্দুতে পরিণত হতে পারে। তদুপরি, ইস্পাত উপাদানটি তীব্রভাবে ক্ষয়ের (মরিচা) শিকার হয়, বিশেষ করে ভিজা বা লবণাক্ত রাস্তার পরিবেশে, যা সময়ের সাথে সাথে গঠনকে গুরুতরভাবে দুর্বল করে দিতে পারে।

স্ট্যাম্পড স্টিলের কন্ট্রোল আর্ম কি যানবাহনে স্থাপন করা আছে কিনা তা চেনার জন্য একটি সহজ পদ্ধতি হলো আর্মের উপর একটি চুম্বক স্থাপন করা; যদি লেগে যায়, তবে উপাদানটি হয় স্ট্যাম্পড স্টিল নয়তো ঢালাই লৌহ দিয়ে তৈরি। এই দুটির মধ্যে পার্থক্য করার জন্য, হাতুড়ি দিয়ে আঘাত করলে স্ট্যাম্পড স্টিল ঝনঝন শব্দ উৎপন্ন করবে, অন্যদিকে ঢালাই লৌহ একটি নীরব ধাক্কা শব্দ উৎপন্ন করবে।

রুট কজ এনালাইসিস: ঢালাইকৃত উপাদানগুলিতে ক্লান্তি ব্যর্থতা

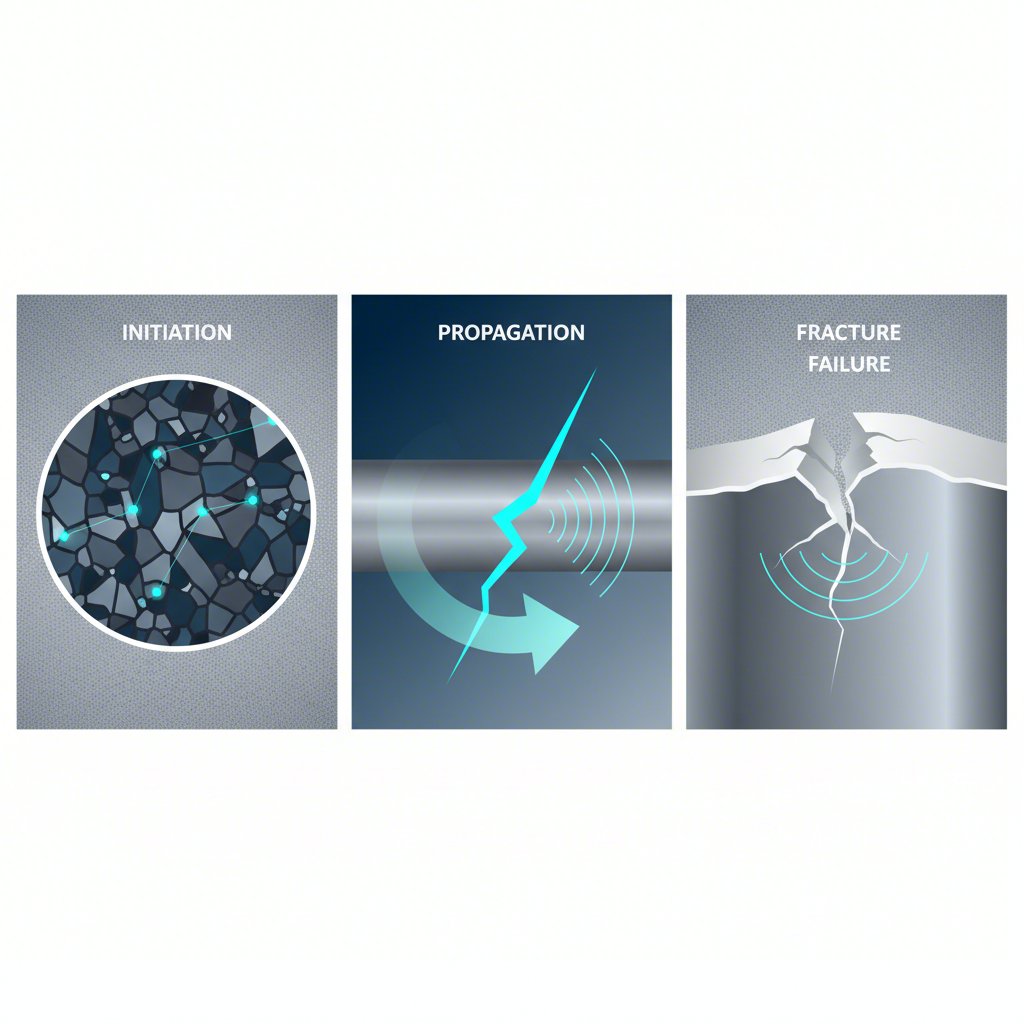

স্ট্যাম্পড ইস্পাত নিয়ন্ত্রণ বাহুতে ব্যর্থতার প্রধান কারণ হল ধাতব ক্লান্তি। এই ঘটনাটি তখন ঘটে যখন একটি উপাদানকে পুনরাবৃত্ত চক্রীয় লোডের সম্মুখীন হতে হয়—যেমন চালানোর সময় অভিজ্ঞতা অর্জন করা হয়—যা উপাদানের চূড়ান্ত টান শক্তির তুলনায় অনেক কম। সময়ের সাথে সাথে, এই চক্রীয় চাপগুলি উপাদানের মধ্যে সূক্ষ্ম ত্রুটিগুলিকে বিশেষ করে ওয়েল্ডের কাছাকাছি স্থানে বৃদ্ধি করে এবং ম্যাক্রোস্কোপিক ফাটলে পরিণত করে। সম্পূর্ণ প্রক্রিয়াটিকে স্পষ্ট পর্যায়ে ভাগ করা যেতে পারে।

- ফাটলের সূচনা: উচ্চ চাপ ঘনত্বের বিন্দুতে সূক্ষ্ম ফাটল তৈরি হয়। স্ট্যাম্পড ইস্পাত নিয়ন্ত্রণ বাহুতে, এগুলি সাধারণত একটি ওয়েল্ড বিডের শুরু বা শেষে পাওয়া যায়, যেখানে ওয়েল্ডিংয়ের তাপ ইস্পাতের সূক্ষ্ম গঠনকে পরিবর্তন করে এবং অবশিষ্ট চাপ প্রবর্তন করতে পারে।

- ফাটলের প্রসারণ: প্রতিটি লোড চক্রের সাথে, শুরু হওয়া ফাটলটি ধীরে ধীরে বাড়ে। প্রসারণের হার নির্ভর করে চক্রীয় চাপের মাত্রা, উপাদানটির জ্যামিতি এবং ক্লান্তির বিরুদ্ধে উপাদানের নিজস্ব প্রতিরোধের উপর। কিছু উপাদান চক্রীয় কঠিনকরণের একটি প্রাথমিক পর্ব প্রদর্শন করে, যার পরে ব্যতিক্রমহীন চক্রীয় নরমকরণ চলতে থাকে যতক্ষণ না ব্যর্থতা ঘটে।

- চূড়ান্ত ভাঙন: অবশেষে, ফাটলটি একটি গুরুত্বপূর্ণ আকার পর্যন্ত বাড়ে যেখানে উপাদানের অবশিষ্ট ক্রস-সেকশন আর প্রয়োগ করা লোড সমর্থন করতে পারে না। এর ফলে উপাদানটির হঠাৎ ও দ্রুত ভাঙন ঘটে, যা যানটির নিয়ন্ত্রণ হারানোর দিকে নিয়ে যেতে পারে।

যুক্ত সংযোগগুলি বিশেষভাবে ঝুঁকিপূর্ণ কারণ যোগাযোগ প্রক্রিয়াটি নিজেই অস্তরের মতো ত্রুটি প্রবেশ করাতে পারে এবং একটি তাপ-প্রভাবিত অঞ্চল (HAZ) তৈরি করতে পারে যেখানে উপাদানের বৈশিষ্ট্যগুলি মূল ধাতু থেকে ভিন্ন হয়। গবেষণা, যেমন একটি বিস্তারিত বিশ্লেষণে দেখা গেছে যুক্ত অটোমোটিভ উপাদানের ব্যর্থতা সায়েন্সডাইরেক্ট প্রকাশনা, প্রায়শই এই উপসংহারে পৌঁছায় যে এই কারণগুলির কারণে ওয়েল্ড বিডের কাছাকাছি ফ্যাটিগ ফাটল শুরু হয়। ইঞ্জিনিয়াররা ফ্যাটিগ জীবন পূর্বাভাস দেওয়ার এবং উপাদানের টপোলজি অপ্টিমাইজ করার লক্ষ্যে CATIA-এর মতো অ্যাডভান্সড সফটওয়্যার এবং Hyperworks-এর মতো চাপ বিশ্লেষণের জন্য সফটওয়্যার ব্যবহার করে, প্রাথমিক ডিজাইন পর্যায় থেকেই এই ঝুঁকি কমাতে।

ব্যর্থতা ত্বরান্বিত করা পরিবেশগত এবং বাহ্যিক কারক

ফ্যাটিগ মূলত একটি অন্তর্নিহিত প্রক্রিয়া হলেও, বাহ্যিক কারকগুলি স্ট্যাম্পড ইস্পাতের কন্ট্রোল আর্মের ব্যর্থতা দ্রুত ত্বরান্বিত করতে পারে। এর মধ্যে সবচেয়ে গুরুত্বপূর্ণ হল ক্ষয়। সঠিকভাবে কোটিং এবং রক্ষণাবেক্ষণ না করা হলে স্ট্যাম্পড স্টিল অত্যন্ত জং ধরার প্রবণ, বিশেষ করে উচ্চ আর্দ্রতা বা রাস্তার লবণের সংস্পর্শে থাকা পরিবেশে। যেমনটি একটি গবেষণায় উল্লেখ করা হয়েছে, যখন এই উপাদানগুলি আর্দ্র পরিবেশে থাকে, তখন প্রায় নিশ্চিতভাবেই এদের ক্ষয় হয়। জং উপাদানের ক্ষতি করে, এর কার্যকরী পুরুত্ব কমিয়ে দেয় এবং চাপ বৃদ্ধি করে এমন পৃষ্ঠের গর্ত তৈরি করে, যা ফ্যাটিগ ফাটলের জন্য আদর্শ উৎপত্তিস্থল হিসাবে কাজ করে।

রাস্তার ধ্বংসাবশেষ, গর্ত বা অননুপযুক্ত পরিষেবার কারণে শারীরিক ক্ষতি নিয়ন্ত্রণ বাহুর অখণ্ডতাকেও গুরুতরভাবে ক্ষুণ্ণ করতে পারে। একটি কাট, গভীর আঁচড় বা দাগ উচ্চ চাপের একটি স্থানীয় এলাকা তৈরি করে। স্ট্যাম্পড ইস্পাত ডিজাইনের বেশিরভাগ শক্তি এর গঠিত প্রান্ত এবং কোণাগুলিতে থাকে; এই গুরুত্বপূর্ণ অঞ্চলগুলিতে ক্ষতির ফলে লোড বিতরণের উদ্দিষ্ট প্যাটার্ন ব্যাহত হতে পারে এবং একটি দুর্বল বিন্দু তৈরি হতে পারে। এই ক্ষতি আসলে একটি পূর্ব-বিদ্যমান ত্রুটি প্রদান করে যার থেকে ক্লান্তির ফাটল অন্যথায় যেমন হতো তার চেয়ে অনেক দ্রুত ছড়িয়ে পড়তে পারে।

ব্যর্থতার আগেই এই ঝুঁকিগুলি শনাক্ত করার জন্য নিয়মিত পরীক্ষা খুবই গুরুত্বপূর্ণ। নিম্নলিখিত সতর্কতামূলক লক্ষণগুলি খুঁজে পাওয়ার জন্য একটি বিস্তৃত দৃশ্যমান পরীক্ষা করা উচিত:

- দামা বা ক্ষয়: যোড় এবং প্রান্তের কাছাকাছি বাবলিং পেইন্ট, চামড়া খসা ধাতু বা গভীর পিটিংয়ের মতো মরচের লক্ষণগুলি পরীক্ষা করুন।

- শারীরিক ক্ষতি: বুশিং এবং বল জয়েন্টের চারপাশের অঞ্চলগুলির দিকে বিশেষ মনোযোগ দিয়ে দাগ, বাঁক, গভীর ক্ষত বা ফাটলগুলি খুঁজুন।

- যোড়ের অখণ্ডতা: ভিত্তি ধাতু থেকে বিচ্ছিন্নতার কোনও দৃশ্যমান ফাটল বা লক্ষণ আছে কিনা তা পরীক্ষা করুন।

নিয়ন্ত্রণ অ্যার্ম ব্যর্থতা নির্ণয়: লক্ষণ এবং বিশ্লেষণ

গাড়ি চালানোর সময় এর লক্ষণগুলি শনাক্ত করা প্রায়শই একটি অক্ষম নিয়ন্ত্রণ অ্যার্ম শনাক্তকরণের শুরু। এই লক্ষণগুলি নির্দেশ করে যে সাসপেনশন সিস্টেমের ভিতরে একটি উপাদান ক্ষয়প্রাপ্ত বা ক্ষতিগ্রস্ত হয়েছে এবং আর সঠিক চাকার সারিবদ্ধতা ও স্থিতিশীলতা বজায় রাখতে পারছে না। ক্ষয়প্রাপ্ত বুশিং একটি সাধারণ কারণ, যা অতিরিক্ত চলাচলের দিকে নিয়ে যায় যা স্পষ্ট হ্যান্ডলিং সমস্যা হিসাবে প্রকাশ পায়। উদাহরণস্বরূপ, ক্ষয়প্রাপ্ত বুশিং স্টিয়ারিং অস্থিরতার কারণ হতে পারে, এবং এটি এমন কয়েকটি কারণের মধ্যে একটি যা "ডেথ ওবল" নামে পরিচিত সমস্যার দিকে নিয়ে যেতে পারে, যা সামনের চাকার একটি সহিংস কম্পন, যা প্রায়শই ক্ষয়প্রাপ্ত স্টিয়ারিং এবং সাসপেনশন উপাদানগুলির সমন্বয়ের কারণে হয়।

আরেকটি গুরুত্বপূর্ণ ব্যর্থতার ক্ষেত্র হল বল জয়েন্ট। ফুটো হওয়া সিলগুলি অনিষ্টকারী পদার্থকে জয়েন্টের মধ্যে প্রবেশ করতে দিতে পারে, যা ক্ষয় এবং চূড়ান্ত ব্যর্থতার দিকে নিয়ে যায়। ক্ষতিগ্রস্ত বল জয়েন্ট সম্পূর্ণরূপে আলাদা হয়ে যেতে পারে, যা চাকার উপর নিয়ন্ত্রণ হারানোর দিকে নিয়ে যায়। লক্ষণ এবং এর যান্ত্রিক কারণের মধ্যে সম্পর্ক বোঝাই সঠিক রোগ নির্ণয়ের চাবিকাঠি।

এখানে সাধারণ লক্ষণগুলি এবং তাদের সম্ভাব্য কারণগুলির একটি বিশ্লেষণ দেওয়া হল:

| লক্ষণ | সম্ভাব্য কারণ |

|---|---|

| স্টিয়ারিং হুইলে কম্পন বা কাঁপা | অতিরিক্ত খেলার জন্য কন্ট্রোল আর্ম বুশিং ক্ষয়। |

| বাঁকের ওপর দিয়ে যাওয়ার সময় ক্লাঙ্ক বা পপিং শব্দ | ক্ষয়যুক্ত বল জয়েন্ট বা ঢিলে/ক্ষতিগ্রস্ত বুশিং। |

| একপাশে ঘোরা বা টানা হওয়া স্টিয়ারিং | বাঁকানো কন্ট্রোল আর্ম বা সারিয়ে ফেলা বুশিং যা সারিবদ্ধকরণকে প্রভাবিত করে। |

| অসম টায়ার ক্ষয় | ক্ষতিগ্রস্ত বা ক্ষয়যুক্ত কন্ট্রোল আর্মের কারণে ক্রনিক মিসঅ্যালাইনমেন্ট। |

একটি সিস্টেমেটিক ডায়াগনস্টিক প্রক্রিয়া সমস্যাটি নির্ণয়ে সাহায্য করতে পারে। আগের মতো করে দৃশ্যমান পরিদর্শন দিয়ে শুরু করুন। তারপর যানবাহনটি নিরাপদে উঁচু করে চাকাটি অনুভূমিক ও উল্লম্বভাবে নাড়ার চেষ্টা করে একটি শারীরিক পরীক্ষা করুন। চাকায় যদি উল্লেখযোগ্য খেলার মতো দোল বা খটখট শব্দ হয়, তবে সম্ভবত বল জয়েন্ট বা বুশিংয়ে ক্ষয় হয়েছে। চালনার সময় শব্দ ও স্পর্শের প্রতি মনোযোগ সহ এই হাতে-কলমে পদ্ধতি কন্ট্রোল আর্মের ব্যর্থতা নির্ণয়ের একটি ব্যাপক পদ্ধতি প্রদান করে।

উপাদানের অখণ্ডতার প্রতি একটি প্রাক্ক্রমিক পদ্ধতি

শেষ পর্যন্ত, স্ট্যাম্পড ইস্পাত কন্ট্রোল আর্মগুলির ব্যর্থতা বিশ্লেষণ কেবল একটি ভাঙনে সাড়া দেওয়ার চেয়ে বেশি কিছু। এটি নকশা, উপাদান বিজ্ঞান এবং পরিচালন অবস্থার মধ্যে পারস্পরিক ক্রিয়াকলাপ সনাক্ত করা এবং সক্রিয় মূল্যায়নের বিষয়। প্রকৌশলীদের ক্ষেত্রে, এর অর্থ হল উৎপাদন প্রক্রিয়াগুলির ধারাবাহিক উন্নতি, যেমন অবশিষ্ট চাপ এবং সূক্ষ্ম গঠনের পরিবর্তনগুলি কমানোর জন্য ওয়েল্ডিং পদ্ধতির উন্নয়ন। মেকানিক এবং যানবাহন মালিকদের ক্ষেত্রে, এটি নিয়মিত, বিস্তারিত পরীক্ষা-নিরীক্ষার গুরুত্বকে তুলে ধরে যাতে ক্ষয় বা শারীরিক ক্ষতির মতো প্রাথমিক সতর্কতামূলক লক্ষণগুলি চিহ্নিত করা যায়, যাতে সেগুলি গুরুতর ব্যর্থতায় পরিণত হওয়ার আগেই সেগুলি ঠেকানো যায়।

ক্লান্তি ফাটল, চাপের ঘনত্ব এবং পরিবেশগত ক্ষয়ক্ষতি বিশ্লেষণ করে প্রাপ্ত অন্তর্দৃষ্টি যানবাহনের নিরাপত্তা এবং উপাদানগুলির আয়ু বৃদ্ধির জন্য একটি স্পষ্ট রোডম্যাপ প্রদান করে। কঠোর পরিবেশে বিশেষ করে স্ট্যাম্পড এবং ওয়েল্ডেড ইস্পাতের স্বাভাবিক দুর্বলতা স্বীকার করে নেওয়ার মাধ্যমে প্রতিরোধমূলক রক্ষণাবেক্ষণকে কার্যকরভাবে লক্ষ্যবস্তুতে পরিণত করা যায়। এই প্রযুক্তিগত বোঝাপড়া পেশাদারদের ডিজাইন পর্যায়ে বা নিয়মিত সেবা চলাকালীন তথ্য-সহকারে সিদ্ধান্ত নিতে সক্ষম করে, এই অপরিহার্য সাসপেনশন উপাদানগুলির অব্যাহত নির্ভরযোগ্যতা নিশ্চিত করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. আপনার কাছে স্ট্যাম্পড স্টিলের কন্ট্রোল আর্ম আছে কিনা তা কীভাবে বুঝবেন?

একটি সহজ পদ্ধতি হল চুম্বক ব্যবহার করা। যদি চুম্বকটি নিয়ন্ত্রণ বাহুতে লেগে থাকে, তবে এটি ইস্পাত বা ঢালাই লৌহ দিয়ে তৈরি। আরও পার্থক্য করার জন্য, হাতুড়ি দিয়ে বাহুটি মৃদুভাবে আঘাত করুন। একটি স্ট্যাম্পড স্টিলের বাহু সাধারণত উচ্চ-পিচযুক্ত, বাজানো শব্দ উৎপন্ন করবে, যেখানে ঢালাই লৌহের বাহু একটি নীরব ধাক্কা শব্দ তৈরি করবে।

2. ওয়েল্ডেড জয়েন্টগুলিতে ক্লান্তি ব্যর্থতার প্রাথমিক কারণ কী?

ওয়েল্ডেড জয়েন্টগুলিতে ক্লান্তির কারণে ব্যর্থতার প্রধান কারণ হল লোডের চক্রীয় প্রয়োগ, এমনকি উপাদানের উত্পাদন শক্তির নীচে থাকা লোডও। এই পুনরাবৃত্ত চাপগুলি সময়ের সাথে সাথে মাইক্রোস্কোপিক ত্রুটিগুলিকে, যা প্রায়শই ওয়েল্ড টো-এর মতো উচ্চ চাপ ঘনত্বের অঞ্চলগুলিতে অবস্থিত, বৃহত্তর ফাটলে পরিণত করে, যা অবশেষে উপাদানের ব্যর্থতার কারণ হয়।

3. খারাপ কন্ট্রোল আর্ম বুশিং কি ডেথ উবল ঘটাতে পারে?

যদিও খারাপ কন্ট্রোল আর্ম বুশিং মৃত্যুর দোলন ঘটার জন্য একটি অবদানকারী কারণ হতে পারে, তবে এগুলি খুব কমই একমাত্র কারণ। ডেথ উবল সাধারণত ট্র্যাক বার, বল জয়েন্ট বা টাই-রড এন্ডগুলির মতো স্টিয়ারিং এবং সাসপেনশনের অংশগুলির ক্ষয় বা ঢিলে হওয়ার সমষ্টিতে ঘটে। ক্ষয়প্রাপ্ত বুশিংগুলি সেই সামগ্রিক অস্থিরতাকে বাড়িয়ে তুলতে পারে যা সমস্যাটি সূচিত করে, কিন্তু সমস্যাটি সাধারণত আরও জটিল হয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —