ধাতব স্ট্যাম্পিং উৎপাদন প্রক্রিয়া ব্যাখ্যা করা হল: কাঁচা শীট থেকে সম্পূর্ণ সমাপ্ত অংশ পর্যন্ত

ধাতু স্ট্যাম্পিং কী এবং এটি কীভাবে কাজ করে

তাহলে আসলে ধাতু স্ট্যাম্পিং কী? এটি একটি শীতল-গঠনকারী শিল্প প্রক্রিয়া যা নিয়ন্ত্রিত বল প্রয়োগের মাধ্যমে সমতল শীট ধাতুকে নির্ভুলভাবে আকৃতিবিশিষ্ট উপাদানে রূপান্তরিত করে। ঢালাই বা যন্ত্রচালিত কাটাছাঁটার বিপরীতে, ধাতু স্ট্যাম্পিং প্রক্রিয়ায় নির্ভুল ডাইস ব্যবহার করা হয় এবং উচ্চ-চাপ প্রেস ব্যবহার করে ধাতুকে গলানো ছাড়াই কাটা, বাঁকানো ও গঠন করা হয়। টুল ও ডাই সেট—যা পাঞ্চ (পুরুষ উপাদান) এবং ডাই (মহিলা উপাদান) নিয়ে গঠিত—একসাথে কাজ করে কাঁচামালকে চূড়ান্ত অংশে রূপান্তরিত করে, যার নির্ভুলতা ±০.০০১ ইঞ্চি পর্যন্ত ধরে রাখা যায়।

সমতল পাত থেকে সম্পূর্ণ অংশ

কল্পনা করুন, একটি সমতল ধাতু শীটকে একটি শক্তিশালী প্রেসে প্রবেশ করানো হচ্ছে। কয়েক সেকেন্ডের মধ্যেই সেই শীটটি একটি নির্ভুলভাবে গঠিত ব্র্যাকেট, ক্লিপ বা জটিল অটোমোটিভ উপাদান হিসেবে বেরিয়ে আসছে। এটিই উৎপাদন শিল্পে স্ট্যাম্পিং-এর অর্থ—একটি দ্রুত রূপান্তর প্রক্রিয়া যা উচ্চ-পরিমাণ উৎপাদনকে উভয় দিক থেকেই ব্যবহারিক ও অর্থনৈতিক করে তোলে।

স্ট্যাম্পিং প্রক্রিয়াটি শুরু হয় যখন পাতলা ধাতব পাত (কয়েল বা ব্ল্যাঙ্ক হিসাবে সরবরাহ করা হয়) একটি ধাতব প্রেসের নীচে সঠিকভাবে স্থাপন করা হয়। যখন প্রেসটি অত্যন্ত বলের সাথে নিচের দিকে নামে, ডাইটি উপাদানটিকে কেটে, বাঁকিয়ে বা আকৃতি দিয়ে পছন্দসই আকৃতিতে রূপান্তরিত করে। এই প্রক্রিয়ার পরে স্ট্যাম্প করা ধাতু কী? এটি একটি উপাদান যা মূল উপাদানের শক্তি বজায় রাখে এবং একইসাথে নতুন জ্যামিতিক আকৃতি লাভ করে—একটিও ওয়েল্ডিং, অ্যাসেম্বলি বা ব্যাপক ফিনিশিং ছাড়াই।

শীতল-গঠনের সুবিধা

এখানে এমন একটি বিষয় রয়েছে যা অনেকেই উপেক্ষা করেন: যদিও স্ট্যাম্পিংকে একটি "শীতল-গঠন" প্রক্রিয়া হিসাবে শ্রেণীবদ্ধ করা হয়, তবুও এটি সম্পূর্ণরূপে তাপমাত্রা-নিরপেক্ষ নয়। গবেষণা দেখায় যন্ত্র ও কাজের টুকরোর মধ্যে ঘর্ষণ, যা পাতলা ধাতব পাতের প্লাস্টিক বিকৃতির সাথে যুক্ত হয়ে তাপ উৎপন্ন করে, যা ট্রাইবোসিস্টেমের উপর উল্লেখযোগ্য প্রভাব ফেলতে পারে। এই তাপমাত্রা বৃদ্ধি লুব্রিক্যান্টের বিঘ্ন, ট্রাইবোলেয়ারগুলির ভৌত বৈশিষ্ট্যের পরিবর্তন এবং উপাদানের আচরণের পরিবর্তন ঘটায়—এই সমস্ত বিষয় যদি উপযুক্তভাবে পরিচালনা না করা হয়, তবে ফর্মেবিলিটিকে প্রভাবিত করতে পারে।

এই ঘর্ষণজনিত তাপন সত্ত্বেও, ধাতু প্রেসিং-এর মধ্যে ডাই কাস্টিং-এর থেকে একটি গুরুত্বপূর্ণ পার্থক্য বজায় থাকে: উপাদানটি কখনও তার গলনাঙ্কে পৌঁছায় না। এটি ধাতুর শস্য গঠন ও যান্ত্রিক বৈশিষ্ট্যগুলি অক্ষুণ্ণ রাখে এবং তাপন ও শীতলীকরণ পর্যায়ের প্রয়োজন হয় এমন প্রক্রিয়াগুলির তুলনায় দ্রুততর চক্র সময় সক্ষম করে।

উৎপাদকরা কেন বিকল্পগুলির পরিবর্তে স্ট্যাম্পিং বেছে নেন

উৎপাদন পদ্ধতির তুলনা করার সময়, স্ট্যাম্পিং সুস্পষ্ট সুবিধাগুলি প্রদান করে:

- গতি ও পরিমাণ: ধাতু স্ট্যাম্পিং অংশগুলির বৃহৎ ব্যাচ দ্রুত ও নির্ভুলভাবে উৎপাদন করে, যা ছোট ও দীর্ঘ উৎপাদন চক্র উভয়ের জন্যই আদর্শ।

- নির্ভুলতা: সিএনসি প্রোগ্রামিং ও কম্পিউটার-সহায়ক ডিজাইন প্রতিটি চক্রে সুস্থির, পুনরাবৃত্তিযোগ্য ফলাফল প্রদান করে।

- উপাদানের বহুমুখিতা: অ্যালুমিনিয়াম, ব্রাস, তামা, ইস্পাত ও স্টেইনলেস স্টিল—সবগুলোই স্ট্যাম্পিং অ্যাপ্লিকেশনে ভালোভাবে কাজ করে।

- খরচের কার্যকারিতা: মেশিনিং-এর তুলনায় প্রতি অংশের খরচ কম, বিশেষ করে উচ্চ পরিমাণের ক্ষেত্রে।

স্ট্যাম্পিং অপারেশনটি কোন ক্ষেত্রে সবচেয়ে উপযুক্ত? এটি গাড়ির উপাদান, ইলেকট্রনিক হাউজিং, বিমান ও মহাকাশ শিল্পের ব্র্যাকেট, টেলিযোগাযোগ হার্ডওয়্যার এবং ঘরোয়া যন্ত্রপাতি—এই সমস্ত ক্ষেত্রে প্রয়োগ করা যায়। সরল ক্লিপ থেকে জটিল বহু-বেঁকানো অ্যাসেম্বলিজ পর্যন্ত, এই প্রক্রিয়াটি বিভিন্ন ধরনের উৎপাদন চাহিদা মেটাতে সক্ষম হয় যখন একইসাথে নির্ভুল শিল্পখাতগুলির প্রয়োজনীয় কঠোর টলারেন্স বজায় রাখে।

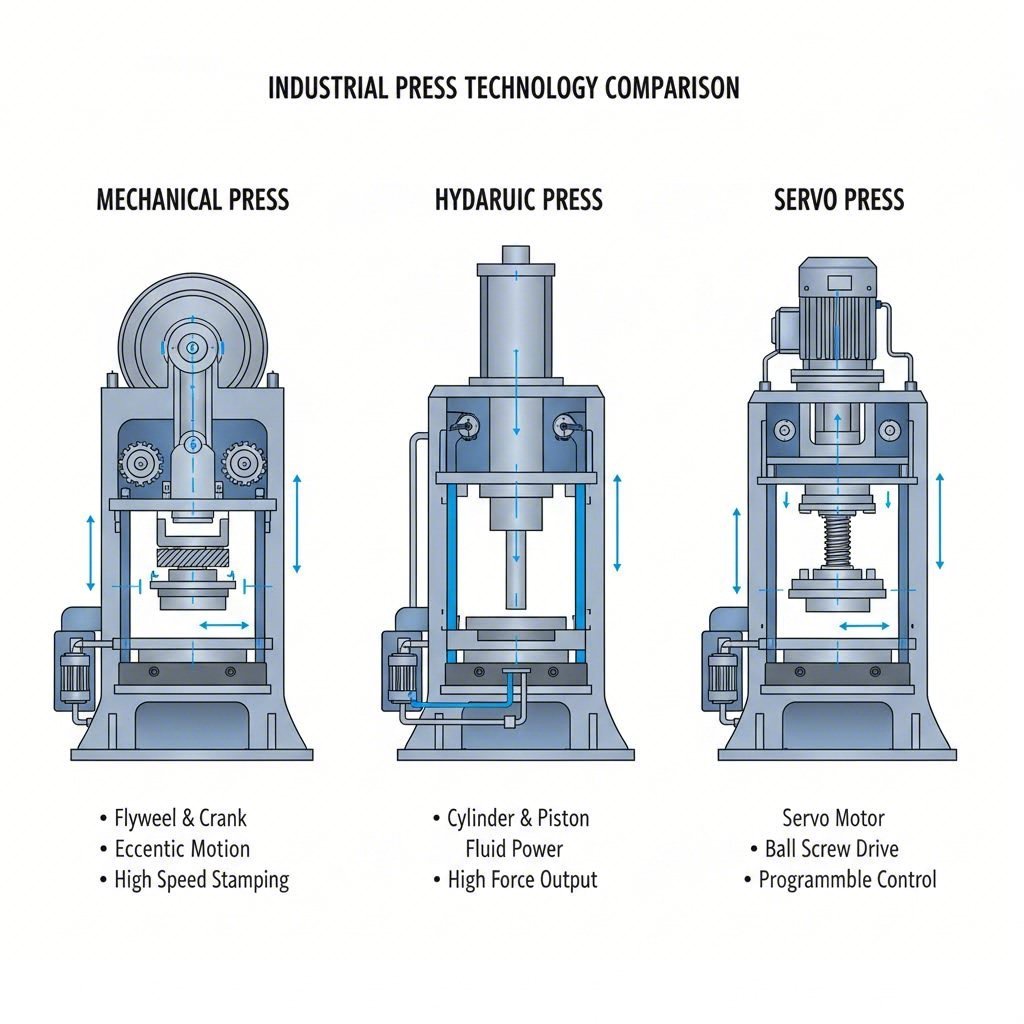

স্ট্যাম্পিং প্রেসের প্রকারভেদ এবং তাদের প্রয়োগ

স্ট্যাম্পিং প্রেস কী এবং কেন এর প্রকারভেদ এত গুরুত্বপূর্ণ? মূলত, একটি স্ট্যাম্পিং প্রেস একটি চলমান র্যাম (অথবা স্লাইড) এর মাধ্যমে বল স্থানান্তর করে নির্দিষ্ট টুলিং-এ, যার ফলে পাতলা ধাতব পাতকে চূড়ান্ত উপাদানে রূপান্তরিত করা হয়। তবে এই বল উৎপন্নকারী যন্ত্রটি—যা যান্ত্রিক, হাইড্রোলিক অথবা সার্ভো প্রকারের হতে পারে—উৎপাদন গতি, অংশের গুণগত মান এবং কার্যক্রমের নমনীয়তা উল্লেখযোগ্যভাবে প্রভাবিত করে। এই পার্থক্যগুলি বোঝা ইঞ্জিনিয়ার এবং ক্রয় বিভাগের পেশাদারদের জন্য অত্যন্ত গুরুত্বপূর্ণ, যাতে তারা প্রয়োজনীয় অ্যাপ্লিকেশনের সাথে যন্ত্রপাতির সঠিক মিল করতে পারেন।

অনুযায়ী ক্ষুদ্র ও মাঝারি উদ্যোগগুলির প্রশিক্ষণ উপকরণ স্ট্যাম্পিং প্রেসগুলির আকার ছোট বেঞ্চটপ ইউনিট থেকে শুরু করে, যা মাত্র পাঁচ টন চাপ উৎপন্ন করে, এবং হাজার হাজার টন রেটেড বিশাল মেশিন পর্যন্ত বিস্তৃত। প্রেসের গতি ১০–১৮ স্ট্রোক প্রতি মিনিট থেকে শুরু করে ১,৮০০ স্ট্রোক প্রতি মিনিট পর্যন্ত পরিবর্তিত হয়, যা প্রেসের ধরন ও প্রয়োগের উপর নির্ভর করে।

উচ্চ-গতির উৎপাদনের জন্য যান্ত্রিক প্রেস

ঐতিহ্যগত যান্ত্রিক স্ট্যাম্পিং প্রেস এখনও বহাল রয়েছে উচ্চ-পরিমাণ উৎপাদনের ক্ষেত্রে কাজের ঘোড়া এটি কীভাবে কাজ করে: একটি বৈদ্যুতিক মোটর একটি ফ্লাইহুইলকে ঘোরায়, যা একটি ক্র্যাঙ্কশ্যাফটের চারপাশে ঘোরে। যখন কোনো ক্লাচ সংযুক্ত হয়, তখন ফ্লাইহুইলের ঘূর্ণন শক্তি ড্রাইভ ট্রেনের মাধ্যমে স্থানান্তরিত হয়ে উল্লম্ব র্যাম গতি সৃষ্টি করে।

একটি ইস্পাত স্ট্যাম্পিং প্রেস গতিতে কেন উৎকৃষ্ট? সরাসরি ড্রাইভ ব্যবস্থা—যেখানে মোটর বেল্ট সিস্টেমের মাধ্যমে ফ্লাইহুইলকে ঘোরায়—সর্বোচ্চ স্ট্রোকিং হার প্রদান করে। একটি "উচ্চ-গতির যান্ত্রিক প্রেস" সাধারণত প্রতি মিনিটে ৩০০ বা তার বেশি স্ট্রোক অর্জন করে, এবং ছোট উচ্চ-পরিমাণ উৎপাদিত অংশগুলি প্রতি মিনিটে ১,৪০০ স্ট্রোক পর্যন্ত গতিতে চালানো যায়।

যান্ত্রিক ধাতু স্ট্যাম্পিং প্রেসের প্রধান বৈশিষ্ট্যগুলি হল:

- স্থির স্ট্রোক দৈর্ঘ্য (যদিও কিছু নির্মাতা থেকে পরিবর্তনশীল-স্ট্রোক মডেল পাওয়া যায়)

- নিচের ডেড সেন্টারের কাছাকাছি সম্পূর্ণ চাপ ক্ষমতা স্ট্রোকের

- উচ্চ নির্ভুলতা এবং পুনরাবৃত্তি সামঞ্জস্যপূর্ণ পার্ট গুণগত মানের জন্য

- সেটআপ এবং অপারেশনের সহজতা

- তুলনামূলকভাবে নিম্ন প্রাথমিক খরচ সার্ভো বিকল্পগুলির তুলনায়

বিনিময়ের বিষয়টি কী? যান্ত্রিক প্রেসগুলি শুধুমাত্র র্যাম স্ট্রোকের নিচের দিকে সর্বোচ্চ বল অর্জন করে, এবং একটি একক চক্রের মধ্যে স্লাইডের বেগ প্রোফাইল স্থির থাকে। এটি আপেক্ষিকভাবে সমতল পার্টগুলির জন্য আদর্শ—যেগুলোর গঠনের প্রয়োজনীয়তা অপেক্ষাকৃত উথান কম—যেমন গাড়ির প্যানেল, যন্ত্রপাতির উপাদান এবং প্রগ্রেসিভ বা ট্রান্সফার ডাই দ্বারা প্রক্রিয়াজাতকৃত হার্ডওয়্যার পার্টগুলি।

গভীর আঁচড় নিয়ন্ত্রণের জন্য হাইড্রোলিক প্রেস

যখন আপনার অ্যাপ্লিকেশনটি গভীর, জটিল আকৃতি নিয়ে কাজ করে যেখানে উল্লেখযোগ্য উপাদান প্রবাহের প্রয়োজন হয়, তখন একটি হাইড্রোলিক শীট মেটাল প্রেস প্রায়শই ভালো বিকল্প হয়ে ওঠে। যান্ত্রিক সিস্টেমের বিপরীতে, হাইড্রোলিক প্রেসগুলি স্ট্রোকের যেকোনো বিন্দুতে—শুধুমাত্র নিচের দিকে নয়—সম্পূর্ণ টনেজ প্রদান করে।

এই ক্ষমতাটি নিম্নলিখিত যোগানদানকারী অংশগুলির জন্য অত্যাবশ্যকীয় প্রমাণিত হয়:

- ট্যাঙ্ক এবং সিলিন্ডার

- পাত্র-আকৃতির উপাদান

- স্ট্রোকের নীচের প্রান্তে "অপেক্ষা" প্রয়োজন এমন অংশ

- জটিল আঁচড়ানো জ্যামিতিক আকৃতি, যেখানে উপাদানকে প্রবাহিত হতে সময় লাগে

হাইড্রোলিক স্টিল প্রেস কয়েকটি সুস্পষ্ট সুবিধা প্রদান করে:

- পরিবর্তনশীল স্ট্রোক দৈর্ঘ্য অংশের মুক্তি সহজতর করার জন্য সামঞ্জস্যযোগ্য

- সম্পূর্ণ স্ট্রোক পরিসর জুড়ে স্লাইড গতি নিয়ন্ত্রণ

- একটি একক চক্রের মধ্যে পরিবর্তনশীল স্লাইড বেগ (সাধারণত দ্রুত আগমন, ধীর চাপ, দ্রুত প্রত্যাবর্তন)

- যেকোনো গতিতে সম্পূর্ণ কাজের শক্তি

- পূর্ব-নির্ধারিত কাজের চাপ বিভিন্ন টুলের উচ্চতা এবং উপাদানের পুরুত্ব সামলানোর ক্ষমতা

সীমাবদ্ধতা কী? হাইড্রোলিক স্ট্যাম্পিং প্রেসগুলি সাধারণত একই আকারের যান্ত্রিক প্রেসগুলির চক্র গতির সমতা রাখতে পারে না এবং এগুলি সাধারণত কম নির্ভুলতা ও পুনরাবৃত্তিযোগ্যতা প্রদান করে। তবে যখন উৎপাদন গতি প্রধান উদ্বেগ নয়, তখন গভীর আঁচড় দেওয়া (ডিপ ড্রয়িং) এবং ফর্মিং অপারেশনের জন্য এদের বহুমুখী প্রকৃতি এদের অমূল্য করে তোলে।

নির্ভুলতা ও নমনীয়তার জন্য সার্ভো প্রযুক্তি

যদি আপনার যান্ত্রিক প্রেসগুলির গতি এবং হাইড্রোলিক সিস্টেমগুলির নমনীয়তা উভয়ই প্রয়োজন হয়, তবে সেক্ষেত্রে সার্ভো প্রেস প্রযুক্তি সবচেয়ে উপযুক্ত। এই ধরনের ধাতু স্ট্যাম্পিং প্রেসগুলিতে ঐতিহ্যগত ফ্লাইহুইল, ক্লাচ এবং ব্রেকের পরিবর্তে উচ্চ-ক্ষমতাসম্পন্ন সার্ভো মোটর ব্যবহার করা হয়, যা স্ট্রোক, স্লাইড গতি, অবস্থান এবং গতির ওপর প্রোগ্রামযোগ্য নিয়ন্ত্রণ সক্ষম করে।

অনুযায়ী স্টামটেকের প্রাযুক্তিক বিশ্লেষণ সার্ভো প্রেসগুলি প্রায়শই ঐতিহ্যবাহী যান্ত্রিক প্রেসের নিকটবর্তী উৎপাদন গতি প্রদান করে, যদিও এগুলি হাইড্রোলিক-সদৃশ বহুমুখিতা প্রদান করে। দুটি প্রধান ড্রাইভ প্রযুক্তি হলো:

- লিঙ্ক-সহায়ক ড্রাইভ: মানক এসি সার্ভো মোটর ব্যবহার করে খরচ-কার্যকর সমাধান, যেখানে লিঙ্ক বা টগল ব্যবস্থা মানক মোটরের আকারের জন্য যান্ত্রিক অনুপাত তৈরি করে

- সরাসরি ড্রাইভ সিস্টেম: প্রেস অ্যাপ্লিকেশনের জন্য বিশেষভাবে ডিজাইন করা উচ্চ-টর্ক, নিম্ন-আরপিএম বিশিষ্ট বিশেষাধিকারপ্রাপ্ত মোটর

প্রোগ্রামযোগ্য স্ট্রোক প্রোফাইলগুলিতে সাইকেল, সোয়িং, মাল্টি-পাস, ডিপ ড্রয়িং, সাধারণ ফর্মিং, পারফোরেশন/ব্ল্যাঙ্কিং এবং ওয়ার্ম ফর্মিং মোড অন্তর্ভুক্ত রয়েছে। যেকোনো গতিতে সম্পূর্ণ কার্যকরী শক্তি এবং স্ট্রোকের যেকোনো অবস্থানে স্থির থাকার ক্ষমতা রয়েছে, ফলে সার্ভো প্রেসগুলি টানা ও গঠিত পার্টস অত্যন্ত ভালোভাবে পরিচালনা করে—যদিও এগুলি তাদের যান্ত্রিক সমকক্ষদের মতোই স্ট্রোকের নীচের দিকে পূর্ণ টনেজ ক্ষমতা অর্জন করে।

প্রেস প্রকারগুলির তুলনা: একটি প্রযুক্তিগত রেফারেন্স

সঠিক স্ট্যাম্পিং প্রেস নির্বাচন করতে হলে আপনার নির্দিষ্ট অ্যাপ্লিকেশনের বিরুদ্ধে একাধিক ফ্যাক্টর বিবেচনা করতে হবে। নিম্নলিখিত তুলনা প্রতিটি প্রযুক্তির শ্রেষ্ঠত্বের ক্ষেত্রগুলি স্পষ্ট করতে সাহায্য করে:

| ক্রিটেরিয়া | যন্ত্রপাতি চাপ | হাইড্রোলিক প্রেস | সার্ভো প্রেস |

|---|---|---|---|

| গতি ক্ষমতা | সর্বোচ্চ (ছোট পার্টসের জন্য প্রতি মিনিটে ১,৪০০+ স্ট্রোক পর্যন্ত) | সবচেয়ে ধীর (সাধারণত ১০-১৮ স্ট্রোক প্রতি মিনিট) | উচ্চ (যান্ত্রিক গতির কাছাকাছি) |

| বল নিয়ন্ত্রণ | শুধুমাত্র নিচের ডেড সেন্টারের কাছাকাছি পূর্ণ ক্ষমতা | যেকোনো স্ট্রোক অবস্থানে পূর্ণ ক্ষমতা | নিচের ডেড সেন্টারের কাছাকাছি পূর্ণ ক্ষমতা |

| শক্তি ডেলিভারি | ফ্লাইহুইলের ভর ও গতির উপর নির্ভরশীল | যেকোনো গতিতে সম্পূর্ণ কাজের শক্তি | যেকোনো গতিতে সম্পূর্ণ কাজের শক্তি |

| স্ট্রোকের নমনীয়তা | নির্ধারিত (কিছু প্রস্তুতকারক থেকে পরিবর্তনশীল উপলব্ধ) | সম্পূর্ণ সমন্বয়যোগ্য | সম্পূর্ণ প্রোগ্রামযোগ্য |

| নির্ভুলতা/পুনরাবৃত্তিযোগ্যতা | উচ্চ | যান্ত্রিকের চেয়ে কম | উচ্চ |

| রক্ষণাবেক্ষণ | মধ্যম (ক্লাচ/ব্রেকের ক্ষয়) | হাইড্রোলিক সিস্টেমের রক্ষণাবেক্ষণ প্রয়োজন | কম যান্ত্রিক ক্ষয় |

| প্রাথমিক খরচ | আপেক্ষিকভাবে কম | আপেক্ষিকভাবে কম | আপেক্ষিকভাবে উচ্চ |

| সেরা প্রয়োগ | উচ্চ আয়তনের সমতল অংশ, প্রগ্রেসিভ ডাই | গভীর টানা, জটিল আকৃতি, ধীরগতির অপারেশন | বহুমুখী ফর্মিং, পরিবর্তনশীল উৎপাদন চাহিদা |

সারাংশ? যান্ত্রিক স্ট্যাম্পিং প্রেসগুলি অতুলনীয় গতি প্রদান করে কিন্তু নমনীয়তা হারায়। হাইড্রোলিক মেশিনগুলি জটিল ড্রয়িং ও ফর্মিংয়ের জন্য নমনীয়তা প্রদান করে, কিন্তু সাইকেল সময় হারায়। সার্ভো প্রেসগুলি উভয় ধরনের সেরা বৈশিষ্ট্য একত্রিত করে—যদিও প্রাথমিক বিনিয়োগ বেশি। আপনার সর্বোত্তম পছন্দ নির্ভর করে অংশের জ্যামিতি, উৎপাদন পরিমাণ, নির্ভুলতার প্রয়োজনীয়তা এবং বাজেটের সীমাবদ্ধতার উপর।

সঠিক প্রেস নির্বাচনের পর, প্রতিটি প্রেসের দ্বারা সম্পাদনযোগ্য নির্দিষ্ট স্ট্যাম্পিং অপারেশনগুলি বোঝা আপনার উৎপাদন প্রক্রিয়া অপ্টিমাইজ করার পরবর্তী গুরুত্বপূর্ণ পদক্ষেপ হয়ে ওঠে।

নয়টি অপরিহার্য স্ট্যাম্পিং অপারেশন ব্যাখ্যা করা হলো

এখন আপনি যখন স্ট্যাম্পিং এবং ডাই কাটিং অপারেশনগুলির জন্য শক্তি যোগানোর প্রেসগুলি বুঝতে পেরেছেন, তখন চলুন দেখি যখন ধাতু ডাই-এর সংস্পর্শে আসে তখন আসলে কী ঘটে। ধাতু স্ট্যাম্পিং উৎপাদন প্রক্রিয়ায় নয়টি পৃথক অপারেশন অন্তর্ভুক্ত রয়েছে—প্রতিটিরই নিজস্ব যান্ত্রিক ক্রিয়া, উপকরণ প্রয়োজনীয়তা এবং নির্ভুলতা অর্জনের ক্ষমতা রয়েছে। এই মৌলিক বিষয়গুলি আয়ত্ত করা ইঞ্জিনিয়ারদের তাদের প্রয়োগের জন্য সঠিক প্রক্রিয়াগুলি নির্দিষ্ট করতে এবং বাস্তবসম্মত সহনশীলতা (টলারেন্স) প্রত্যাশা নির্ধারণ করতে সাহায্য করে।

কাটিং অপারেশন—ব্ল্যাঙ্কিং ও পাঞ্চিং-এর মৌলিক ধারণা

আপনি কখনও ভেবেছেন কীভাবে সমতল শীটগুলি নির্ভুলভাবে আকৃতিযুক্ত প্রারম্ভিক টুকরোতে পরিণত হয় ? এখানেই কাটিং অপারেশনগুলি প্রয়োগ হয়। এই প্রক্রিয়াগুলি উপকরণকে পৃথক করতে শিয়ারিং বল ব্যবহার করে, যা পরবর্তী ফর্মিং অপারেশনগুলির জন্য ভিত্তি গড়ে দেয়।

ব্ল্যাঙ্কিং

খালি স্ট্যাম্পিং ধাতু সাধারণত স্ট্যাম্পড উপাদানগুলি তৈরি করার প্রথম ধাপ। ব্ল্যাঙ্কিংয়ের সময়, স্ট্যাম্পিং ডাই পাতলা ধাতব পাত থেকে একটি সমতল আকৃতি ("ব্ল্যাঙ্ক") কেটে নেয়—এটিকে ধাতুর জন্য একটি নির্ভুল কুকি কাটার হিসাবে ভাবা যেতে পারে। এই ব্ল্যাঙ্কটি পরবর্তী গঠন বা যান্ত্রিক সংযোজনের জন্য কাজের বস্তু হয়ে ওঠে।

- যান্ত্রিক ক্রিয়া: একটি পাঞ্চ পাতলা ধাতব পাতের মধ্য দিয়ে নীচের দিকে নেমে যায় এবং একটি মিলিত ডাই ক্যাভিটিতে প্রবেশ করে, ফলে পাঞ্চের পরিধি বরাবর উপাদানটি ছিন্ন হয়ে যায়

- উপকরণের পুরুত্বের পরিসর: অধিকাংশ অ্যাপ্লিকেশনের জন্য ০.১ মিমি থেকে ৬ মিমি (০.০০৪" থেকে ০.২৫")

- টলারেন্স ক্ষমতা: মানক ব্ল্যাঙ্কিং অপারেশনের জন্য ±০.০৫ মিমি থেকে ±০.১ মিমি

- প্রধান অ্যাপ্লিকেশন: সমতল ওয়াশার, গ্যাসকেট, কাঠামোগত ব্র্যাকেট, প্রগ্রেসিভ ডাই অপারেশনের জন্য বেস উপাদান

ব্ল্যাঙ্কিংয়ের সময় একটি গুরুত্বপূর্ণ বিবেচনা হলো বার গঠন। ESI এর ডিজাইন গাইডলাইন অনুযায়ী, বার অনুমতি সাধারণত পাতের পুরুত্বের ১০% হয়। তীব্র কোণ এবং জটিল কাটআউট এড়ানো বারের তীব্রতা কমায়।

পাঞ্চিং (পিয়ার্সিং)

যখন ব্লাঙ্কিং কাট-আউট করা অংশের উপর মনোনিবেশ করে, তখন পাঞ্চিং কোনও অংশের মধ্যে ছিদ্র ও কাট-আউট তৈরি করে। স্লাগ (অপসারিত উপাদান) স্ক্র্যাপ হয়ে যায়, যখন এর চারপাশের উপাদান কাজের টুকরো হিসেবে থেকে যায়।

- যান্ত্রিক ক্রিয়া: একটি পাঞ্চ শীটের মধ্য দিয়ে বলপূর্বক প্রবেশ করে, অংশের প্রান্তের মধ্যে সম্পূর্ণরূপে আবদ্ধ ছিদ্র বা কাট-আউট তৈরি করে।

- উপকরণের পুরুত্বের পরিসর: স্ট্যান্ডার্ড পাঞ্চিংয়ের জন্য ০.১ মিমি থেকে ৪ মিমি; মোটা উপাদানগুলির জন্য বিশেষায়িত টুলিং প্রয়োজন।

- টলারেন্স ক্ষমতা: উপাদানের পুরুত্বের উপর নির্ভর করে ±০.০৫ মিমি থেকে ±০.২ মিমি।

- ডিজাইন বিবেচনা: ন্যূনতম ছিদ্রের ব্যাস উপাদানের পুরুত্বের ১.২ গুণ হওয়া উচিত; স্টেইনলেস স্টিলের ক্ষেত্রে উপাদানের পুরুত্বের ২ গুণ ব্যবহার করুন।

এখানে একটি গুরুত্বপূর্ণ বিষয় যা অনেকেই উপেক্ষা করেন: পাঞ্চ করা ছিদ্রগুলি উপাদানের পুরুত্ব জুড়ে ধ্রুব প্রোফাইল বজায় রাখে না। পাঞ্চ ভেদ করার সময় ছিদ্রটি নীচের দিকে সংকুচিত হয়, যার পরিমাণ ডাই ক্লিয়ারেন্সের সাপেক্ষে নির্ভর করে। যদি আপনার অ্যাপ্লিকেশনে সম্পূর্ণ পুরুত্ব জুড়ে ধ্রুব ব্যাস প্রয়োজন হয়, তবে দ্বিতীয় ধাপে ড্রিলিং বা মেশিনিং করা আবশ্যিক হবে।

ফর্মিং অপারেশন – বেন্ডিং, স্ট্রেচিং এবং ড্রয়িং

গঠন প্রক্রিয়াগুলি উপাদান অপসারণ না করেই ধাতুকে পুনরায় আকৃতি দেয়—সমতল ব্ল্যাঙ্কগুলিকে ত্রিমাত্রিক উপাদানে রূপান্তরিত করে। এই প্রক্রিয়াগুলির জন্য উপাদানের আচরণ, স্প্রিংব্যাক এবং মাত্রিক নিয়ন্ত্রণের প্রতি যথেষ্ট মনোযোগ দেওয়া আবশ্যক।

বাঁকানো

বেঁকিং হল দৈনন্দিন পণ্যগুলিতে স্ট্যাম্পিং-এর সবচেয়ে সাধারণ উদাহরণ। এই অপারেশনটি একটি রৈখিক অক্ষ বরাবর বল প্রয়োগ করে কোণযুক্ত আকৃতি তৈরি করে, যার ফলে উপাদানটি স্থায়ীভাবে বিকৃত হয়।

- যান্ত্রিক ক্রিয়া: উপাদানটিকে ডাইয়ের ওপর বা ডাইয়ের ভিতরে চাপ দেওয়া হয়, যার ফলে স্থায়ী কোণিক পরিবর্তন ঘটে

- উপকরণের পুরুত্বের পরিসর: অধিকাংশ স্ট্যাম্পিং অ্যাপ্লিকেশনের জন্য ০.৩ মিমি থেকে ৬ মিমি

- টলারেন্স ক্ষমতা: ±1° থেকে ±2° কোণের নির্ভুলতার জন্য

- গুরুত্বপূর্ণ ডিজাইন নিয়ম: বেঁক উচ্চতা অবশ্যই ন্যূনতম ২.৫× উপাদানের পুরুত্ব এবং বেঁক ব্যাসার্ধের সমষ্টির সমান হতে হবে

বেঁকিং-এ স্প্রিংব্যাক হল মূল টলারেন্স চ্যালেঞ্জ। যখন বল অপসারণ করা হয়, উপাদানের স্থিতিস্থাপক বিকৃতির কারণে বেঁক কোণটি আংশিকভাবে তার মূল সমতল অবস্থার দিকে ফিরে আসে। উচ্চ-শক্তি সম্পন্ন উপাদানগুলিতে স্প্রিংব্যাক আরও প্রকট হয়—এটি ডাই ডিজাইনে ক্ষতিপূরণ করা আবশ্যিক।

খেদান

যখন অংশগুলির কোনো কুঞ্চন ছাড়াই মসৃণ, বক্র পৃষ্ঠের প্রয়োজন হয়, তখন প্রসারণ অপারেশনগুলি ফলাফল প্রদান করে। উপাদানটি এর প্রান্তে ক্ল্যাম্প করা হয় যখন একটি পাঞ্চ এটিকে ডাই ক্যাভিটিতে প্রবেশ করায়, যার ফলে ধাতুটি প্রসারিত হয়।

- যান্ত্রিক ক্রিয়া: উপাদানটি একটি ফর্মের উপর দিয়ে প্রসারিত হয়, এবং ধাতুটি প্রসারিত হওয়ার সময় এর পুরুত্ব হ্রাস পায়

- উপকরণের পুরুত্বের পরিসর: সাধারণত ০.৫ মিমি থেকে ৩ মিমি; পুরু উপাদানগুলি ফাটল ধরার ঝুঁকি নেয়

- টলারেন্স ক্ষমতা: আঁকার গভীরতা এবং উপাদানের তন্যতা অনুযায়ী ±০.১ মিমি থেকে ±০.৩ মিমি

- সবচেয়ে উপযুক্ত: গাড়ির শরীরের প্যানেল, যন্ত্রপাতির আবরণ, মসৃণ ও বক্রাকার পৃষ্ঠের প্রয়োজনীয় অংশ

ড্রয়িং (গভীর ড্রয়িং)

গভীর ড্রয়িং পদ্ধতিতে উপাদানটিকে ডাই ক্যাভিটিতে ঠেলে দেওয়া হয় যাতে কাপ-আকৃতির, সিলিন্ড্রিক্যাল বা বক্স-আকৃতির অংশ তৈরি করা যায়। এই স্ট্যাম্পিং উদাহরণটি অসংখ্য পণ্যে—যেমন পানীয়ের ক্যান থেকে শুরু করে মোটর হাউজিং পর্যন্ত—দেখা যায়।

- যান্ত্রিক ক্রিয়া: একটি ব্ল্যাঙ্ককে ব্ল্যাঙ্ক হোল্ডার দ্বারা ধরে রাখা হয় যখন পাঞ্চ উপাদানটিকে ডাই ক্যাভিটিতে ঠেলে দেয়, যার ফলে প্রস্থের তুলনায় উল্লেখযোগ্য গভীরতা সৃষ্টি হয়

- উপকরণের পুরুত্বের পরিসর: ০.৩ মিমি থেকে ৪ মিমি; পুরু উপাদানগুলির ক্ষেত্রে দেয়ালের পুরুত্ব সমরূপ রাখা কঠিন হয়ে পড়ে

- টলারেন্স ক্ষমতা: নির্ভুল কাজের জন্য ±০.০৫ মিমি মাত্রাগত সহনশীলতা অর্জনযোগ্য; জটিল গভীর-আঁকা অংশগুলির জন্য ±০.১ মিমি বা আরও ঢিলে সহনশীলতা প্রয়োজন হতে পারে

- প্রধান বিষয়: টানার অনুপাত (ব্ল্যাঙ্ক ব্যাস থেকে পাঞ্চ ব্যাস) সাধারণত একক অপারেশনের জন্য ১.৮–২.০-এর মধ্যে সীমিত থাকে

ফ্ল্যাঞ্জিং

ফ্ল্যাঞ্জিং ছোট ট্যাব বা গর্তগুলির চারপাশে ৯০ ডিগ্রি কোণে বাঁকানো প্রান্ত তৈরি করে। এই অপারেশনটি সংযুক্তির বৈশিষ্ট্য, প্রান্তের শক্তিকরণ বা যুক্তিসঙ্গত পৃষ্ঠগুলি তৈরি করে।

- যান্ত্রিক ক্রিয়া: উপাদানটি মূল পৃষ্ঠের লম্বভাবে বাঁকানো হয়, অংশটির ভিতরের দিকে বা বাইরের দিকে

- উপকরণের পুরুত্বের পরিসর: অধিকাংশ অ্যাপ্লিকেশনের জন্য ০.৩ মিমি থেকে ৩ মিমি

- টলারেন্স ক্ষমতা: ফ্ল্যাঞ্জ উচ্চতা এবং অবস্থানের জন্য ±০.১ মিমি থেকে ±০.২ মিমি

- প্রধান অ্যাপ্লিকেশন: মাউন্টিং ট্যাব, গর্ত শক্তিকরণ, প্রান্ত দৃঢ়ীকরণ, অ্যাসেম্বলিগুলির জন্য যুক্তিসঙ্গত ফ্ল্যাঞ্জ

সমাপ্তি অপারেশন – কয়েনিং, এমবসিং এবং কার্লিং

এই অপারেশনগুলি স্ট্যাম্পড উপাদানগুলিতে নির্ভুলতা, বিস্তারিত এবং কার্যকরী বৈশিষ্ট্য যোগ করে। সাধারণত প্রাথমিক কাটিং এবং ফর্মিং অপারেশনগুলি সম্পন্ন হওয়ার পরে এগুলি সম্পাদন করা হয়।

কয়েনিং

যখন আপনার অ্যাপ্লিকেশনে সর্বাপেক্ষা কঠোর টলারেন্স এবং সর্বাপেক্ষা তীব্র বিশদ বিবরণের প্রয়োজন হয়, তখন স্টিল বা অন্যান্য ধাতু কয়েনিং করা অন্যান্য স্ট্যাম্পিং ও প্রেসিং পদ্ধতির তুলনায় অতুলনীয় ফলাফল প্রদান করে। এই উচ্চ-চাপ প্রক্রিয়ায় উপাদানকে সংকুচিত করে নির্ভুল বৈশিষ্ট্য তৈরি করা হয়।

- যান্ত্রিক ক্রিয়া: অত্যন্ত উচ্চ চাপ (অন্যান্য গঠন প্রক্রিয়ার তুলনায় ৫-৬ গুণ পর্যন্ত) পাঞ্চ ও ডাইয়ের মধ্যে উপাদানকে সংকুচিত করে, যার ফলে স্প্রিংব্যাক সম্পূর্ণরূপে নির্মূল হয়

- উপকরণের পুরুত্বের পরিসর: ০.১ মিমি থেকে ২ মিমি; পাতলা উপাদানগুলি সর্বোত্তমভাবে প্রতিক্রিয়া করে

- টলারেন্স ক্ষমতা: ±০.০১ মিমি পর্যন্ত—স্ট্যাম্পিং-এ অর্জনযোগ্য সর্বাপেক্ষা কঠোর টলারেন্সগুলির মধ্যে একটি

- প্রধান অ্যাপ্লিকেশন: কয়েন ও পদক উৎপাদন, নির্ভুল কানেক্টর, স্পষ্ট অক্ষর বা সূক্ষ্ম পৃষ্ঠ বিবরণ প্রয়োজনীয় যেসব অংশ

কয়েনিং-এর ব্যবহার শুধুমাত্র বিশদ তৈরির জন্যই সীমাবদ্ধ নয়: কয়েনিং প্রক্রিয়ার সময় স্ট্যাম্পড অংশগুলির প্রান্তগুলি চাপ দিয়ে সমতল করা বা বার্র ভাঙা যায়, যার ফলে মসৃণ প্রান্ত তৈরি হয় এবং সম্ভাব্যভাবে দ্বিতীয়ক ডিবারিং অপারেশনগুলি বাতিল করা যায়।

এমবসিং

এমবসিং শীট মেটালের পৃষ্ঠে উঁচু বা নিচু ডিজাইন তৈরি করে যাতে উপাদানটি কেটে ফেলা হয় না—এতে দৃশ্যগত আকর্ষণ, কার্যকরী টেক্সচার বা শনাক্তকরণ বৈশিষ্ট্য যোগ করা হয়।

- যান্ত্রিক ক্রিয়া: উপাদানটিকে ডাই-এর মধ্যে একটি প্যাটার্নের মধ্যে বা তার ওপর দিয়ে চাপ দেওয়া হয়, যার ফলে পৃষ্ঠে সংশ্লিষ্ট রিলিফ তৈরি হয়।

- উপকরণের পুরুত্বের পরিসর: অধিকাংশ সজ্জামূলক প্রয়োগের জন্য ০.৩ মিমি থেকে ২ মিমি

- টলারেন্স ক্ষমতা: বৈশিষ্ট্যের উচ্চতা ও অবস্থানের জন্য ±০.১ মিমি

- প্রধান অ্যাপ্লিকেশন: লোগো ও ব্র্যান্ডিং, গ্রিপ টেক্সচার, সজ্জামূলক প্যাটার্ন, দৃঢ়ীকরণ রিব

কার্লিং

কার্লিং শীট মেটালের অংশগুলির প্রান্তকে গোলাকার করে, যার ফলে মসৃণ ও নিরাপদ প্রান্ত তৈরি হয় এবং কাঠামোগত দৃঢ়তা যোগ করা হয়। আপনি খাদ্য ক্যান থেকে শুরু করে বৈদ্যুতিক আবরণ পর্যন্ত সব কিছুতেই কার্লড প্রান্ত দেখতে পাবেন।

- যান্ত্রিক ক্রিয়া: উপাদানের প্রান্তকে ধীরে ধীরে বৃত্তাকার বা আংশিক-বৃত্তাকার প্রোফাইলে গড়ে তোলা

- উপকরণের পুরুত্বের পরিসর: সাধারণত ০.৩ মিমি থেকে ১.৫ মিমি; ঘন উপাদানগুলির জন্য বৃহত্তর কার্ল ব্যাসার্ধ প্রয়োজন

- টলারেন্স ক্ষমতা: কার্ল ব্যাস ও অবস্থানের জন্য ±০.২ মিমি

- প্রধান অ্যাপ্লিকেশন: নিরাপত্তা কিনারা, হিঞ্জ ব্যারেল, তার গাইড চ্যানেল, গঠনমূলক শক্তিকরণ

গ্রুভিং

গ্রুভিং পদ্ধতিতে শীট মেটালে চ্যানেল বা অবতলতা তৈরি করা হয়, যা প্রায়শই সীলিং, সঠিক অবস্থান নির্ধারণ বা সজ্জার মতো কার্যকরী উদ্দেশ্যে ব্যবহৃত হয়।

- যান্ত্রিক ক্রিয়া: উপাদানটিকে উপাদান অপসারণ ছাড়াই রৈখিক বা বক্র চ্যানেলে চাপ দেওয়া হয়

- উপকরণের পুরুত্বের পরিসর: গ্রুভের গভীরতার উপর নির্ভর করে ০.৫ মিমি থেকে ৩ মিমি

- টলারেন্স ক্ষমতা: গ্রুভের গভীরতা ও প্রস্থের জন্য ±০.১ মিমি

- প্রধান অ্যাপ্লিকেশন: ও-রিং সিট, সঠিক অবস্থান নির্ধারণের বৈশিষ্ট্য, সজ্জামূলক রেখা, ভাঁজ গাইড

অপারেশন নির্বাচন দ্রুত রেফারেন্স

সঠিক অপারেশন—বা অপারেশনের সংমিশ্রণ—নির্বাচন আপনার পার্টের প্রয়োজনীয়তার উপর নির্ভর করে। এখানে একটি ব্যবহারিক সারসংক্ষেপ দেওয়া হল:

| অপারেশন | প্রাথমিক কার্যকারিতা | মোটা পরিসর | সর্বোত্তম টলারেন্স |

|---|---|---|---|

| ব্ল্যাঙ্কিং | শীট থেকে সমতল আকৃতি কাটুন | ০.১–৬ মিমি | ±0.05 মিমি |

| পাঞ্চিং | ছিদ্র/কাটআউট তৈরি করুন | ০.১-৪ মিমি | ±0.05 মিমি |

| বাঁকানো | কোণযুক্ত আকৃতি তৈরি করুন | ০.৩-৬ মিমি | ±1° |

| খেদান | মসৃণ বক্রাকার পৃষ্ঠ গঠন করুন | ০.৫-৩ মিমি | ±0.1 মিমি |

| অঙ্কন | কাপ/বাক্স আকৃতি তৈরি করুন | ০.৩-৪ মিমি | ±0.05 মিমি |

| ফ্ল্যাঞ্জিং | ৯০° প্রান্ত বেঁকানো তৈরি করুন | ০.৩-৩ মিমি | ±0.1 মিমি |

| কয়েনিং | নির্ভুলতা বিশদ/সহনশীলতা | 0.1-2 মিমি | ±0.01 মিমি |

| এমবসিং | উত্থিত/অবস্থিত প্যাটার্ন | 0.3-2 মিমি | ±0.1 মিমি |

| কার্লিং | গড়ানো প্রান্ত গঠন | ০.৩-১.৫ মিমি | ±0.2 মিমি |

| গ্রুভিং | রৈখিক চ্যানেল/অবতলতা | ০.৫-৩ মিমি | ±0.1 মিমি |

এই নয়টি অপারেশনগুলি বোঝা স্ট্যাম্পড উপাদানগুলির কার্যকরভাবে নির্দিষ্টকরণের জন্য ভিত্তি গঠন করে। তবে, পৃথক অপারেশনগুলি সম্পর্কে জ্ঞান হল শুধুমাত্র শুরু—বাস্তব দক্ষতা লাভ করা হয় এই অপারেশনগুলি কীভাবে একটি সম্পূর্ণ উৎপাদন কার্যপ্রবাহে পরপর সজ্জিত হয় তা বোঝার মাধ্যমে।

সম্পূর্ণ ধাতব স্ট্যাম্পিং কার্যপ্রবাহ

আপনি পৃথক অপারেশনগুলি দেখেছেন—কিন্তু বাস্তব উৎপাদন পরিবেশে এগুলি কীভাবে একত্রিত হয়? ধাতব স্ট্যাম্পিং উৎপাদন প্রক্রিয়াটি একটি পদ্ধতিগত সাত-পর্যায়ের কার্যপ্রবাহ অনুসরণ করে, যার প্রতিটি পর্যায়ে নির্দিষ্ট সরঞ্জামের প্রয়োজনীয়তা, গুণগত পরীক্ষার পয়েন্ট এবং সিদ্ধান্ত গ্রহণের বিন্দু রয়েছে যা নির্ধারণ করে যে আপনার প্রকল্পটি সফল হবে না হবে বা সমস্যায় পড়বে। চলুন ধারণা থেকে চূড়ান্ত উপাদান পর্যন্ত সম্পূর্ণ যাত্রাটি একসাথে দেখে নেওয়া যাক।

সফলতার জন্য ব্লুপ্রিন্ট প্রকৌশল করা

প্রতিটি সফল স্ট্যাম্পিং উৎপাদন প্রক্রিয়া ধাতু ডাই-এর সংস্পর্শে আসার অনেক আগেই শুরু হয়। ডিজাইন ও ইঞ্জিনিয়ারিং পর্বটি এর পরবর্তী সমস্ত কিছুর ভিত্তি স্থাপন করে।

-

ডিজাইন এবং ইঞ্জিনিয়ারিং

এই গুরুত্বপূর্ণ প্রথম পদক্ষেপের সময়, ইঞ্জিনিয়াররা অংশের প্রয়োজনীয়তাগুলিকে উৎপাদনযোগ্য ডিজাইনে রূপান্তরিত করেন। আধুনিক স্ট্যাম্পিং প্রযুক্তি বিস্তারিত ৩ডি মডেল তৈরি, উপাদান প্রবাহ অনুকরণ এবং ইস্পাত কাটার আগেই সম্ভাব্য গঠন সংক্রান্ত সমস্যাগুলি চিহ্নিত করার জন্য CAD/CAM সফটওয়্যারের উপর ব্যাপকভাবে নির্ভর করে।

প্রধান কার্যক্রমগুলি হলো:

- স্ট্যাম্পিংয়ের সম্ভাব্যতা নিশ্চিত করার জন্য অংশের জ্যামিতিক আকৃতি অপ্টিমাইজেশন

- যান্ত্রিক প্রয়োজনীয়তা অনুযায়ী উপাদান নির্দিষ্টকরণ

- সহনশীলতা বিশ্লেষণ এবং GD&T (জ্যামিতিক মাত্রা ও সহনশীলতা) সংজ্ঞায়ন

- সীমিত উপাদান বিশ্লেষণ (FEA) ব্যবহার করে প্রক্রিয়া অনুকরণ

- উৎপাদনযোগ্যতার জন্য ডিজাইন (DFM) পর্যালোচনা

মান পরীক্ষা: টুলিং ইঞ্জিনিয়ারদের সাথে ডিজাইন পর্যালোচনা বৈঠক—যেখানে গঠনযোগ্যতা যাচাই করা হয়, সম্ভাব্য স্প্রিংব্যাক সমস্যাগুলি চিহ্নিত করা হয় এবং টুল উন্নয়ন শুরু করার আগে সহনশীলতা অর্জনযোগ্যতা নিশ্চিত করা হয়।

-

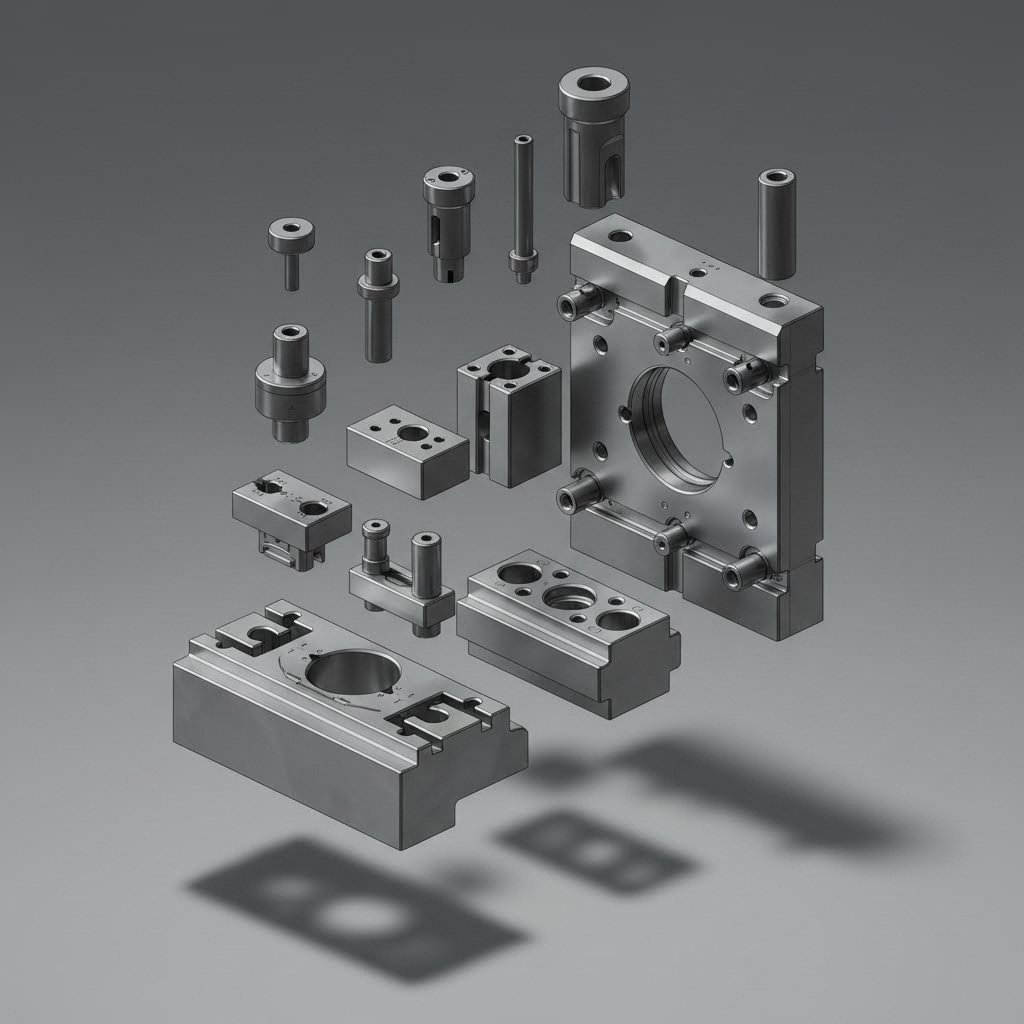

টুল ও ডাই তৈরি

অনুমোদিত ডিজাইনগুলি হাতে পেয়ে, টুলমেকাররা ডাই উন্নয়ন প্রক্রিয়া শুরু করেন। এই পর্যায়টি সাধারণত যেকোনো স্ট্যাম্পিং প্রকল্পের সবচেয়ে বেশি লিড টাইম এবং বিনিয়োগ গ্রাস করে।

সরঞ্জামের স্পেসিফিকেশন:

- ±০.০০৫ মিমি অবস্থান নির্ভুলতা সহ সিএনসি মেশিনিং সেন্টার

- জটিল ডাই প্রোফাইল এবং কঠোর খালি জায়গা তৈরির জন্য ওয়্যার ইডিএম মেশিন

- পৃষ্ঠ গ্রাইন্ডার যা Ra ০.৪ μm বা তার চেয়ে ভালো ফিনিশ অর্জন করে

- ডাই স্টিল কঠিনকরণের জন্য তাপ চিকিত্সা চুল্লি (সাধারণত ৫৮-৬২ HRC)

মান পরীক্ষা: ডাই উপাদানগুলির প্রথম নমুনা পরীক্ষা CAD মডেলের সাথে তুলনা করে, খালি জায়গা যাচাই করে এবং সংযোজনের আগে পৃষ্ঠ ফিনিশ পরিমাপ করে।

ডাই উন্নয়ন এবং যাচাইকরণ

-

উপাদান নির্বাচন এবং প্রস্তুতকরণ

সঠিক উপাদান নির্বাচন—এবং এটিকে সঠিকভাবে প্রস্তুত করা—সরাসরি শীট মেটাল স্ট্যাম্পিং প্রক্রিয়ার প্রতিটি ডাউনস্ট্রিম অপারেশনকে প্রভাবিত করে।

প্রস্তুতি কার্যক্রমগুলির মধ্যে রয়েছে:

- আগত উপাদান পরীক্ষা (পুরুত্ব যাচাই, পৃষ্ঠের অবস্থা, যান্ত্রিক বৈশিষ্ট্য পরীক্ষা)

- কয়েল ছেদন প্রয়োজনীয় প্রস্থে (±০.১ মিমি সাধারণত)

- কয়েল সেট এবং ক্রসবো অপসারণের জন্য সমতলীকরণ

- স্নেহক প্রয়োগ (ড্র যৌগ, তেল বা শুষ্ক-ফিল্ম স্নেহক)

মান পরীক্ষা: প্রি-ফ্যাব্রিকেশন পরীক্ষা নিশ্চিত করে যে কাঁচামালগুলির অংশের বিশেষকরণ পূরণের জন্য প্রয়োজনীয় বৈশিষ্ট্য রয়েছে। এতে টেনসাইল পরীক্ষা, কঠোরতা যাচাইকরণ এবং ত্রুটির জন্য পৃষ্ঠ পরীক্ষা অন্তর্ভুক্ত থাকে।

-

প্রেস সেটআপ এবং বৈধতা

উপযুক্ত প্রেস সেটআপ ভালো টুলিংকে ভালো অংশে রূপান্তরিত করে। এই পর্যায়ে নির্দিষ্ট ডাই সেটের সাথে অপ্টিমাল কার্যকারিতার জন্য স্ট্যাম্পিং প্রেস কনফিগার করা হয়।

সেটআপ প্যারামিটারগুলি হলো:

- শাট উচ্চতা সামঞ্জস্য (±০.০৫ মিমি নির্ভুলতা)

- স্ট্রোক দৈর্ঘ্য এবং গতি প্রোগ্রামিং

- ফিড প্রগ্রেশন এবং পাইলট টাইমিং (প্রোগ্রেসিভ ডাইয়ের জন্য)

- টনেজ মনিটরিং এবং ওভারলোড সুরক্ষা সেটিংস

- লুব্রিকেশন সিস্টেম ক্যালিব্রেশন

মান পরীক্ষা: উৎপাদন মুক্তির আগে মাত্রাগত যাচাইয়ের সাথে পরীক্ষামূলক চালানো। প্রথম নমুনা অনুমোদন নথিগুলি নির্দিষ্টকরণের বিরুদ্ধে গুরুত্বপূর্ণ মাত্রাগুলি যাচাই করে।

কাঁচা কয়েল থেকে সম্পূর্ণ উপাদান

-

স্ট্যাম্পিং কার্যকরীকরণ

উৎপাদন স্ট্যাম্পিং উৎপাদন প্রক্রিয়ার হৃদয়কে প্রতিনিধিত্ব করে। এখানে, কাঁচা উপাদান প্রতি মিনিটে একটি টুকরো থেকে শুরু করে প্রতি মিনিটে ১,০০০-এর বেশি স্ট্রোক পর্যন্ত হারে গঠিত উপাদানে রূপান্তরিত হয়।

প্রক্রিয়া মনিটরিংয়ের মধ্যে রয়েছে:

- বাস্তব সময়ে টনেজ সাইনেচার বিশ্লেষণ

- ভুল ফিড এবং স্লাগ সনাক্তকরণের জন্য ডাই-অভ্যন্তরীণ সেন্সর

- স্বয়ংক্রিয় যন্ত্রাংশ নিক্ষেপণ এবং বর্জ্য পৃথকীকরণ

- পরিসংখ্যানগত প্রক্রিয়া নিয়ন্ত্রণ (SPC) নির্দিষ্ট ব্যবধানে নমুনা সংগ্রহ

মান পরীক্ষা: প্রক্রিয়া-মধ্যস্থিত মনিটরিং বাস্তব সময়ে উৎপাদন প্রক্রিয়াটি গুণগত মানদণ্ড মেনে চলছে কিনা তা নিশ্চিত করে এবং ট্রেসযোগ্যতার জন্য ফলাফলগুলি নথিভুক্ত করে।

-

গৌণ অপারেশন

অনেক স্ট্যাম্পড অংশকে চূড়ান্ত বিবরণ পূরণের জন্য অতিরিক্ত প্রক্রিয়াকরণের প্রয়োজন হয়। সাধারণ দ্বিতীয়ক অপারেশনগুলি হলো:

- বার্র অপসারণ (টাম্বলিং, কম্পন-ভিত্তিক সমাপ্তি বা হাতে করা)

- তাপ চিকিৎসা (অ্যানিলিং, কঠিনীকরণ, পীড়ন মুক্তি)

- পৃষ্ঠ সমাপ্তি (প্লেটিং, পেইন্টিং, পাউডার কোটিং)

- অন্যান্য উপাদানের সাথে ওয়েল্ডিং বা সংযোজন

- ট্যাপিং, রিমিং বা দ্বিতীয়ক যন্ত্রকৃত প্রক্রিয়া

মান পরীক্ষা: অপারেশনগুলির মধ্যে পরীক্ষা-নিরীক্ষা দোষযুক্ত অংশগুলিকে ব্যয়বহুল পরবর্তী প্রক্রিয়ায় যাওয়া থেকে রোধ করে।

-

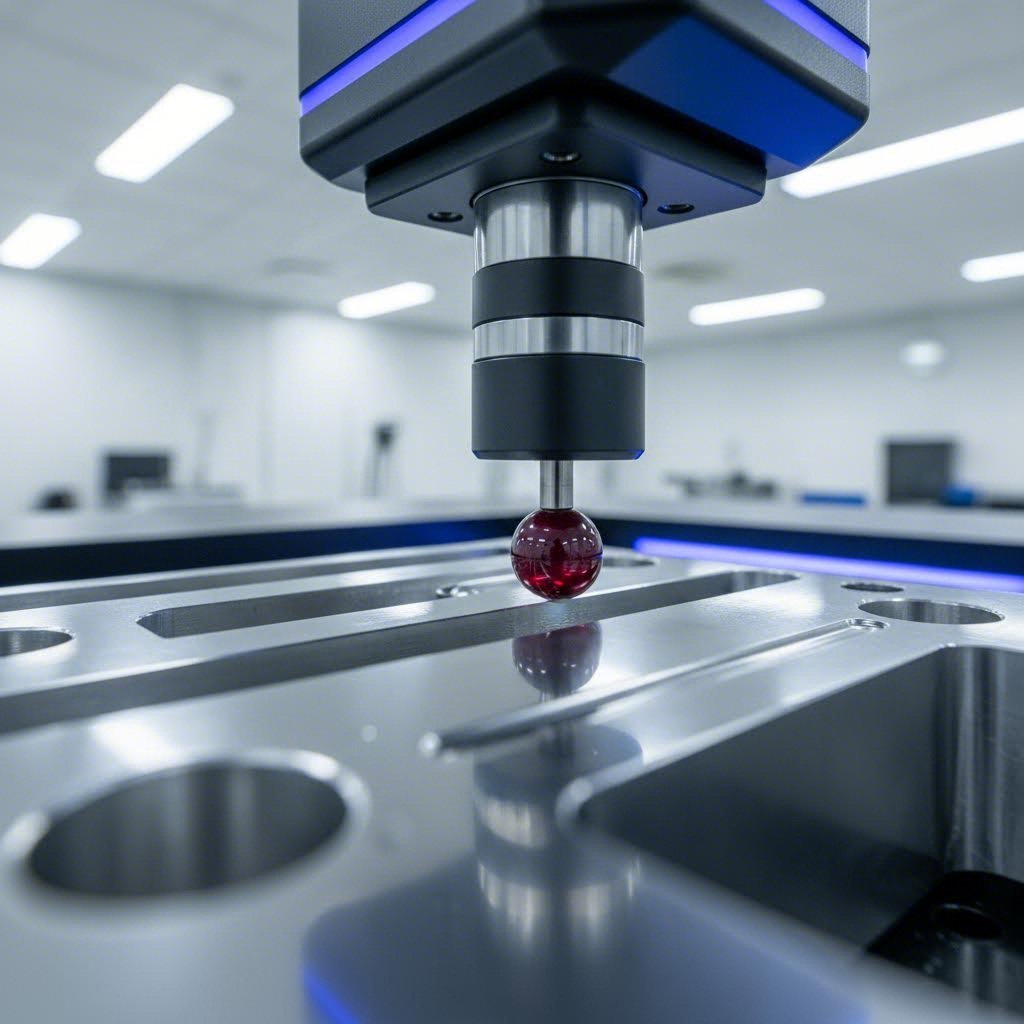

গুণগত পরীক্ষা-নিরীক্ষা এবং পাঠানো

চূড়ান্ত পরীক্ষার মাধ্যমে গ্রাহকদের কাছে প্রেরণের আগে নির্দিষ্ট সমস্ত মানদণ্ড পূরণ করা হয়েছে কিনা তা যাচাই করা হয়।

পরিদর্শন পদ্ধতিগুলি হল:

- সিএমএম (সমন্বয় পরিমাপ যন্ত্র) মাত্রা যাচাই

- প্রোফাইল পরীক্ষার জন্য অপটিক্যাল কম্প্যারেটর

- পৃষ্ঠের কর্কশতা পরিমাপ

- সংযোজন ফিটের জন্য কার্যকরী গেজিং

- পৃষ্ঠের ত্রুটি নির্ণয়ের জন্য দৃশ্যমান পরীক্ষা

মান পরীক্ষা: চূড়ান্ত পরীক্ষার ডকুমেন্টেশন, অনুরূপতা প্রমাণপত্র এবং গাড়ি শিল্পের জন্য পিপিএপি (উৎপাদন অংশ অনুমোদন প্রক্রিয়া) প্যাকেজ।

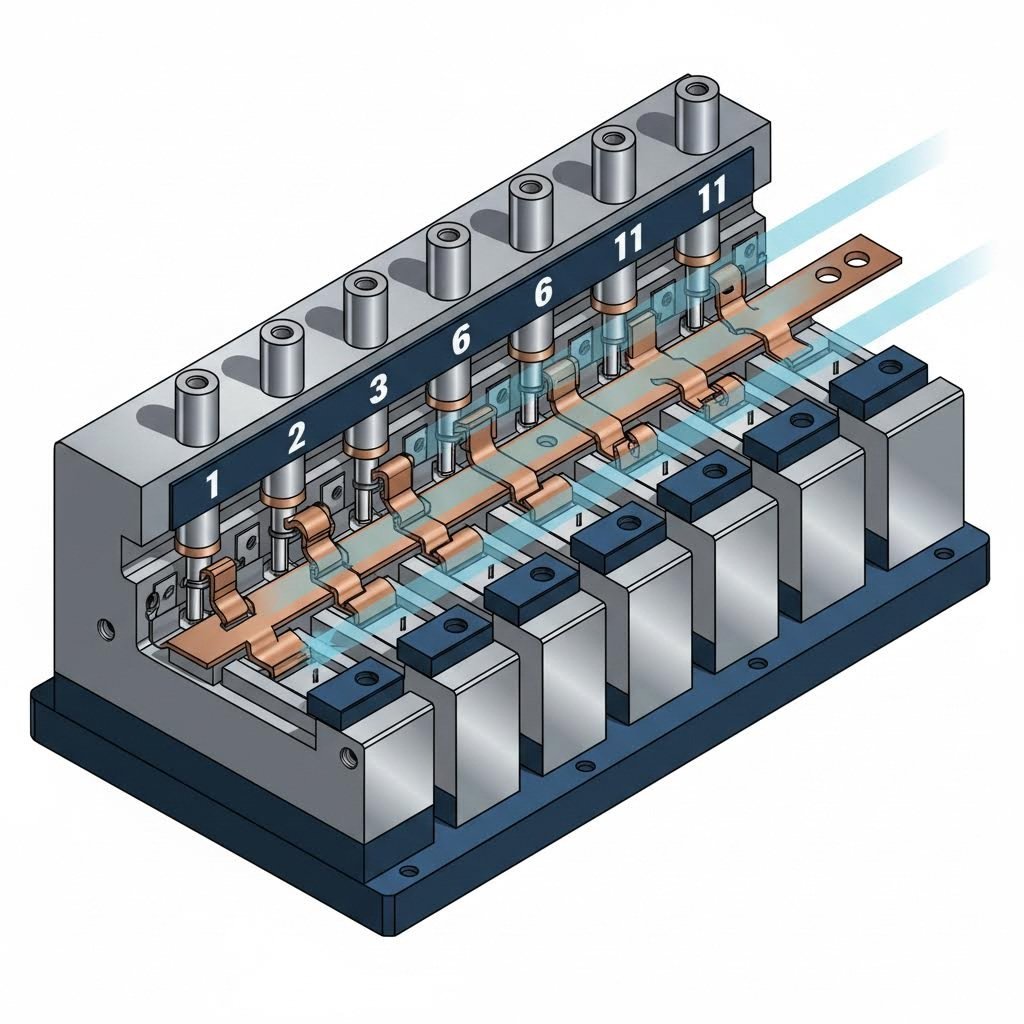

প্রগ্রেসিভ বনাম একক-স্টেশন স্ট্যাম্পিং

কীভাবে ক্রমিক অপারেশনগুলো একত্রিত হয় তা বোঝা স্ট্যাম্পিং পদ্ধতির মৌলিক পার্থক্য উন্মোচন করে। প্রগ্রেসিভ স্ট্যাম্পিং প্রক্রিয়া কার্যক্রম দক্ষতা এবং অংশ হ্যান্ডলিং-এর ক্ষেত্রে একক-স্টেশন স্ট্যাম্পিং থেকে উল্লেখযোগ্যভাবে ভিন্ন।

প্রগ্রেসিভ ডাই অপারেশন:

প্রগ্রেসিভ ডাই সেটআপে, কয়েল স্টক একটি একক ডাই সেটের মধ্য দিয়ে একাধিক স্টেশনের মধ্য দিয়ে প্রবাহিত হয়। প্রতিটি প্রেস স্ট্রোক স্ট্রিপটিকে একটি "প্রগ্রেশন" এগিয়ে নেয়, যেখানে প্রতিটি স্টেশনে বিভিন্ন অপারেশন একই সময়ে সম্পন্ন হয়। কাজের টুকরোটি চূড়ান্ত কাটঅফ স্টেশনে পৌঁছানো পর্যন্ত ক্যারিয়ার স্ট্রিপের সাথে সংযুক্ত থাকে।

- খাদ্য পদ্ধতি: সার্ভো-চালিত রোল ফিড অথবা বায়ু ফিড উপকরণকে ±০.০২৫ মিমি নির্ভুলতায় এগিয়ে নেয়

- স্ট্রিপ লেআউট: ইঞ্জিনিয়াররা অংশগুলির সমন্বয় (নেস্টিং) করে এবং প্রগ্রেশনগুলির মধ্যে অপচয় কমিয়ে উপকরণ ব্যবহারের অপ্টিমাইজেশন করেন

- সুবিধা: উচ্চ-গতির উৎপাদন (৩০০+ এসপিএম সম্ভব), ন্যূনতম অংশ হ্যান্ডলিং, অপারেশনগুলির মধ্যে সুস্থির অবস্থান

- সবচেয়ে ভালো: বহু-বৈশিষ্ট্যযুক্ত উচ্চ-খরচের অংশগুলি যা ক্রমানুসারে গঠন করা যায়

একক-স্টেশন (ট্রান্সফার ডাই) স্ট্যাম্পিং:

ট্রান্সফার অপারেশনগুলিতে পৃথক ডাই স্টেশন ব্যবহার করা হয়, যেখানে যান্ত্রিক ট্রান্সফার যান্ত্রিক ব্যবস্থা স্টেশনগুলির মধ্যে অংশগুলিকে স্থানান্তর করে। অংশগুলি শুরুতেই স্ট্রিপ থেকে কেটে নেওয়া হয় এবং পরবর্তী গঠন অপারেশনগুলির মধ্য দিয়ে পৃথকভাবে হ্যান্ডল করা হয়

- ট্রান্সফার সিস্টেম: যান্ত্রিক আঙুল, ওয়াকিং বীম অথবা রোবটিক অ্যার্মগুলি নির্ভুল সময়ের ব্যবধানে অংশগুলিকে স্থানান্তর করে

- সুবিধা: প্রোগ্রেসিভ ডাইগুলির তুলনায় বৃহত্তর অংশ, গভীর ড্র এবং আরও জটিল গঠন ক্রম পরিচালনা করতে সক্ষম

- সবচেয়ে ভালো: বৃহত্তর উপাদান, গভীর-ড্র করা অংশ, অথবা প্রোগ্রেসিভ স্ট্রিপ লেআউটের অনুমতি প্রদানকৃত গঠন ক্লিয়ারেন্সের চেয়ে বেশি গঠন ক্লিয়ারেন্স প্রয়োজন এমন জ্যামিতিক আকৃতি

প্রগ্রেসিভ এবং ট্রান্সফার স্ট্যাম্পিং-এর মধ্যে পছন্দটি প্রায়শই প্রকল্পের অর্থনৈতিক বিষয়গুলি নির্ধারণ করে। প্রগ্রেসিভ ডাইগুলি উচ্চতর টুলিং বিনিয়োগ প্রয়োজন করে, কিন্তু বড় পরিমাণে উৎপাদনের ক্ষেত্রে প্রতি পিস খরচ কম হয়। ট্রান্সফার টুলিং-এর প্রাথমিক খরচ কম হয়, কিন্তু এটি ধীরগতিতে চলে—যা মাঝারি পরিমাণের উৎপাদন বা প্রগ্রেসিভ স্ট্রিপ ফিডিং-এর জন্য অত্যধিক বড় অংশগুলির জন্য আদর্শ।

সম্পূর্ণ ওয়ার্কফ্লো চিহ্নিত করার পর, পরবর্তী গুরুত্বপূর্ণ সিদ্ধান্ত হল আপনার নির্দিষ্ট অ্যাপ্লিকেশনের জন্য সঠিক উপাদান নির্বাচন করা—এই পছন্দটি ফর্ম্যাবিলিটি, খরচ এবং চূড়ান্ত অংশের কার্যকারিতা প্রভাবিত করে।

স্ট্যাম্পিং সফলতার জন্য উপাদান নির্বাচন গাইড

আপনি কখনও ভেবেছেন কেন কিছু স্ট্যাম্পড অংশ ফেটে যায়, অন্যগুলি তখন নিখুঁতভাবে গঠিত হয়? এর উত্তর প্রায়শই ধাতু স্ট্যাম্পিং উপাদান নির্বাচনে লুকিয়ে থাকে। বিভিন্ন ধাতু গঠন চাপের অধীনে বিভিন্নভাবে আচরণ করে—যা একটি উথান ব্র্যাকেটের জন্য নিখুঁতভাবে কাজ করে, তা একটি গভীর-টানা এনক্লোজারে বিপর্যয়করভাবে ব্যর্থ হতে পারে। এই উপাদানগুলির আচরণ সম্পর্কে বোঝাপড়া অনুমানকে আত্মবিশ্বাসী প্রকৌশল সিদ্ধান্তে রূপান্তরিত করে।

প্রিসিশন স্ট্যাম্পিং বিশেষজ্ঞদের মতে, ডিজাইনার, ইঞ্জিনিয়ার এবং স্ট্যাম্পারদের ডিজাইনের উদ্দেশ্য এবং উৎপাদনযোগ্যতার মধ্যে ভারসাম্য বজায় রাখতে একসাথে কাজ করতে হবে। স্ট্যাম্পিং-এর জন্য সঠিক ধাতু নির্বাচন নির্ভর করে এর যান্ত্রিক বৈশিষ্ট্য, রাসায়নিক বৈশিষ্ট্য এবং উপকরণটি ফর্মিংয়ের সময় ও চূড়ান্ত অ্যাপ্লিকেশনে কীভাবে কাজ করবে তার উপর।

ইস্পাত গ্রেড এবং তাদের স্ট্যাম্পিং বৈশিষ্ট্য

স্টিল এখনও প্রিসিশন মেটাল স্ট্যাম্পিং উপকরণের ক্ষেত্রে প্রধান ধাতু হিসেবে বিবেচিত হয়, যা শক্তি, আকৃতি গঠনের সক্ষমতা এবং খরচের ক্ষেত্রে অসাধারণ বৈচিত্র্য প্রদান করে। তবে, সমস্ত ধরনের স্টিল সমানভাবে ভালোভাবে স্ট্যাম্প করা যায় না।

কার্বন স্টিল

কম-কার্বন স্টিল (সাধারণত ০.০৫–০.২৫% কার্বন) ভালো ওয়েল্ডেবিলিটি সহ চমৎকার আকৃতি গঠনের সক্ষমতা প্রদান করে। এই উপকরণগুলি সহজেই বাঁকানো যায়, গভীর ড্রয়িংয়ের সময় ফাটল রোধ করে এবং বিভিন্ন ধরনের পৃষ্ঠ ফিনিশ গ্রহণ করে। এর বিনিময়ে কী? অধিকাংশ অ্যাপ্লিকেশনের জন্য এদের ক্ষয়রোধী সুরক্ষা প্রয়োজন।

- সাধারণ পুরুত্বের পরিসর: ০.৩ মিমি থেকে ৬ মিমি

- আকৃতি পরিবর্তনের সুবিধা: চমৎকার—জটিল বেন্ড এবং ড্র এর জন্য আদর্শ

- প্রধান বিষয়: কম কার্বন সামগ্রীর অর্থ হলো সহজতর ফর্মিং, কিন্তু কম কঠোরতা

স্টেইনলেস স্টীল স্ট্যাম্পিং

যখন ক্ষয় প্রতিরোধের ক্ষমতা গুরুত্বপূর্ণ হয়, তখন স্টেইনলেস স্টিল ধাতব স্ট্যাম্পিং অপরিহার্য হয়ে ওঠে। ক্রোমিয়ামের পরিমাণ (ন্যূনতম ১০.৫%) একটি সুরক্ষামূলক অক্সাইড স্তর তৈরি করে যা মরচে এবং রাসায়নিক আক্রমণ প্রতিরোধ করে। তবে, স্টেইনলেস স্টিল স্ট্যাম্পিং-এর জন্য অধিক টনেজ এবং সাবধানতাপূর্ণ টুলিং ডিজাইনের প্রয়োজন হয়।

উপকরণ নির্বাচনের নির্দেশিকা অনুযায়ী, ৩০৪ স্টেইনলেস স্টিলের টেনসাইল শক্তি ≥৫১৫ এমপিএ এবং লবণ স্প্রে প্রতিরোধ ক্ষমতা ≥৪৮ ঘণ্টা—যা চিকিৎসা সরঞ্জামের কাঠামো এবং চার্জিং পাইল টার্মিনালের জন্য আদর্শ। যেসব প্রয়োগে মরচে প্রতিরোধের প্রয়োজন নেই, সেখানে ৪৩০ স্টেইনলেস স্টিল কম খরচে সমতুল্য ফর্মিং বৈশিষ্ট্য প্রদান করে।

- সাধারণ পুরুত্বের পরিসর: স্ট্যান্ডার্ড স্ট্যাম্পিং-এর জন্য ০.৩ মিমি থেকে ৪ মিমি

- আকৃতি পরিবর্তনের সুবিধা: ভালো, কিন্তু কার্বন স্টিলের তুলনায় ৫০–১০০% বেশি ফর্মিং বলের প্রয়োজন

- প্রধান বিষয়: উচ্চতর ওয়ার্ক হার্ডেনিং হারের কারণে প্রগ্রেসিভ অপারেশনগুলিতে উপাদানের ক্রমবর্ধমান শক্তির প্রতি মনোযোগ দেওয়া আবশ্যিক

High-strength steel

গাড়ি ও কাঠামোগত প্রয়োগের ক্ষেত্রে উচ্চ-শক্তি সহ-অ্যালয় (HSLA) ইস্পাতের চাহিদা ক্রমশ বৃদ্ধি পাচ্ছে। এই উপকরণগুলি শক্তি-ওজন অনুপাতের ক্ষেত্রে উৎকৃষ্ট সুবিধা প্রদান করে, কিন্তু এগুলি উল্লেখযোগ্য স্প্রিংব্যাক চ্যালেঞ্জের সম্মুখীন করে।

- সাধারণ পুরুত্বের পরিসর: ০.৫ মিমি থেকে ৩ মিমি

- আকৃতি পরিবর্তনের সুবিধা: মধ্যম—কঠোর বেঁকানো ব্যাসার্ধ এবং আরও কঠোর স্প্রিংব্যাক কম্পেনসেশন প্রয়োজন

- প্রধান বিষয়: ডাই ডিজাইনে মৃদু ইস্পাতের তুলনায় ২-৩ গুণ পর্যন্ত স্থিতিস্থাপক পুনরুদ্ধার বিবেচনা করতে হবে

হালকা ধাতু—অ্যালুমিনিয়াম এবং এর চ্যালেঞ্জগুলি

অ্যালুমিনিয়াম স্ট্যাম্পিং প্রক্রিয়াটি ইস্পাতের তুলনায় প্রায় ৬৫% ওজন সাশ্রয় প্রদান করে—যা গাড়ি, বিমান ও বহনযোগ্য ইলেকট্রনিক্স প্রয়োগের ক্ষেত্রে একটি গুরুত্বপূর্ণ সুবিধা। কিন্তু স্ট্যাম্প করা অ্যালুমিনিয়াম কিছু অনন্য চ্যালেঞ্জ তৈরি করে যা অপ্রস্তুত উৎপাদনকারীদের অপ্রস্তুত অবস্থায় ফেলে দেয়।

অ্যালুমিনিয়াম কেন ভিন্নভাবে আচরণ করে

অ্যালুমিনিয়ামের নিম্ন স্থিতিস্থাপক গুণাঙ্ক (ইস্পাতের প্রায় এক-তৃতীয়াংশ) গঠনকালীন উল্লেখযোগ্য স্প্রিংব্যাক সৃষ্টি করে। এছাড়া, এই উপকরণটি দ্রুত কাজ-কঠিন হয়, অর্থাৎ প্রতিটি গঠন প্রক্রিয়া পরবর্তী প্রক্রিয়াগুলির জন্য কঠিনতা বৃদ্ধি করে এবং তন্যতা হ্রাস করে।

স্ট্যাম্পিংয়ের জন্য সাধারণ অ্যালুমিনিয়াম মিশ্র ধাতু

- 5052/5083:তাপ চিকিৎসা বিহীন মিশ্র ধাতু, যা চমৎকার ক্ষয় প্রতিরোধ ক্ষমতা এবং ভালো আকৃতি দেওয়ার সক্ষমতা রাখে। এটি সমুদ্র সংশ্লিষ্ট অ্যাপ্লিকেশন এবং সাধারণ উদ্দেশ্যের স্ট্যাম্পিং-এর জন্য আদর্শ।

- 6061-টি6: তাপ চিকিৎসা যোগ্য মিশ্র ধাতু, যা ভালো যান্ত্রিক বৈশিষ্ট্য এবং ওয়েল্ডেবিলিটি প্রদান করে। শিল্প ক্ষেত্রের কেস স্টাডিগুলি অনুযায়ী, 6061-T6 মিশ্র ধাতু ব্যবহার করে 5G বেস স্টেশনের হিট সিঙ্ক ডিজাইন করা হয়েছিল যা ওজন লক্ষ্যমাত্রা পূরণ করেছিল এবং তাপ বিসরণ দক্ষতা ২৫% বৃদ্ধি করেছিল।

- 7075:উচ্চ-শক্তি সম্পন্ন মিশ্র ধাতু, যার চমৎকার ক্লান্তি প্রতিরোধ ক্ষমতা রয়েছে—এটি সাধারণত বিমান ও মহাকাশ অ্যাপ্লিকেশনে ব্যবহৃত হয় যেখানে শক্তি-প্রতি-ওজন অনুপাত সর্বোচ্চ গুরুত্বপূর্ণ।

অ্যালুমিনিয়ামের জন্য স্ট্যাম্পিং বিবেচনা

- সাধারণ পুরুত্বের পরিসর: ০.৩ মিমি থেকে ৪ মিমি

- আকৃতি পরিবর্তনের সুবিধা: মিশ্র ধাতু এবং টেম্পারের উপর নির্ভর করে ভালো থেকে চমৎকার

- প্রধান বিষয়: গ্যালিং (টুলিং-এ উপাদান স্থানান্তর) বিশেষায়িত লুব্রিক্যান্ট এবং কখনও কখনও পৃষ্ঠ-চিকিৎসিত ডাইস প্রয়োজন করে

বৈদ্যুতিক অ্যাপ্লিকেশনের জন্য তামা এবং পিতল

যখন বৈদ্যুতিক পরিবাহিতা উপাদান নির্বাচনের প্রধান কারণ হয়, তখন তামা এবং এর মিশ্র ধাতুগুলি অপরিহার্য হয়ে ওঠে। এই উপাদানগুলি ইলেকট্রনিক কানেক্টর, ব্যাটারি কন্টাক্ট এবং EMI শিল্ডিং অ্যাপ্লিকেশনে প্রভাবশালী।

শোধিত ক্যাপার

পরিবাহিতা ৯৮% আইএসি এস (আন্তর্জাতিক অ্যানিলড কপার স্ট্যান্ডার্ড) পর্যন্ত পৌঁছানোয়, বিশুদ্ধ তামা অতুলনীয় বৈদ্যুতিক কার্যকারিতা প্রদান করে। এটি সহজেই মাইক্রো-কন্টাক্টগুলিতে প্রবেশ করে এবং মধ্যম-গভীরতার টানে ভালোভাবে গঠিত হয়।

- সাধারণ পুরুত্বের পরিসর: ০.১ মিমি থেকে ২ মিমি

- আকৃতি পরিবর্তনের সুবিধা: উৎকৃষ্ট তন্যতা জটিল আকৃতি তৈরির অনুমতি দেয়

- প্রধান বিষয়: পিতলের বিকল্পগুলির তুলনায় উচ্চতর খরচ; কঠোর ফর্মিং অপারেশনগুলির মধ্যে অ্যানিলিং প্রয়োজন

পিতল (তামা-দস্তা মিশ্রণ)

পিতল পরিবাহিতা, ফর্মেবিলিটি এবং খরচ—এই তিনটির মধ্যে আকর্ষণীয় ভারসাম্য প্রদান করে। এইচ৬২ পিতল এইচবি≥৮০ কঠোরতা প্রদান করে যার সাথে উত্তম যন্ত্রকর্ম সামর্থ্য রয়েছে—যা স্ট্যাম্পিংয়ের পর প্রায়শই দ্বিতীয় প্রক্রিয়াকরণ বাদ দেয়।

- সাধারণ পুরুত্বের পরিসর: ০.২ মিমি থেকে ৩ মিমি

- আকৃতি পরিবর্তনের সুবিধা: উৎকৃষ্ট—বিশেষত প্রগ্রেসিভ ডাই স্ট্যাম্পিংয়ের জন্য উপযুক্ত

- প্রধান বিষয়: বিশুদ্ধ তামার তুলনায় নিম্নতর পরিবাহিতা (সাধারণ মিশ্রণগুলিতে প্রায় ২৮% আইএসি এস), কিন্তু উল্লেখযোগ্যভাবে নিম্নতর উপকরণ খরচ

স্ট্যাম্পযোগ্যতাকে প্রভাবিত করে এমন উপাদানের বৈশিষ্ট্যসমূহ

উপাদান পরিবার নির্বাচনের পাশাপাশি, নির্দিষ্ট বৈশিষ্ট্যগুলি বোঝা গঠন আচরণ পূর্বাভাস দেওয়ার জন্য সহায়ক:

- নমনীয়তা: এটি একটি উপাদান ভাঙনের আগে কতটা প্রসারিত হতে পারে তা পরিমাপ করে। উচ্চ তন্যতা গভীর ড্র এবং কম ব্যাসার্ধের বেঁকানোর অনুমতি দেয় যাতে ফাটল না ধরে।

- আইয়েলড শক্তি: যে প্রেসার স্তরে স্থায়ী বিকৃতি শুরু হয়। নিম্ন প্রবাহ শক্তির অর্থ সহজ গঠন, কিন্তু সম্পূর্ণ তৈরি করা অংশগুলিতে সম্ভাব্যভাবে কম কাঠামোগত দৃঢ়তা থাকতে পারে।

- কাজ কঠিন হওয়ার হার: বিকৃতির সময় উপাদানের শক্তি কতটা দ্রুত বৃদ্ধি পায়। উচ্চ কাজ-শক্তিকরণ হারের জন্য প্রগতিশীল অপারেশনগুলিতে বেশি গঠন বলের প্রয়োজন হয় এবং মধ্যবর্তী অ্যানিলিং প্রয়োজন হতে পারে।

- স্প্রিংব্যাকের প্রবণতা: গঠন বল অপসারণের পর ইলাস্টিক পুনরুদ্ধার। উচ্চ ইলাস্টিসিটি মডুলাস সম্পন্ন উপাদানগুলি কম স্প্রিংব্যাক প্রদর্শন করে—যা মাত্রিক নির্ভুলতা বজায় রাখার জন্য একটি গুরুত্বপূর্ণ ফ্যাক্টর।

স্ট্যাম্পিং প্রয়োগের জন্য উপকরণ তুলনা

| উপাদান | টেনসাইল শক্তি (এমপিএ) | ঘনত্ব (জি/সেমি3) | আকৃতি দেওয়ার সুযোগ | সাধারণ প্রয়োগ | আপেক্ষিক খরচ |

|---|---|---|---|---|---|

| নিম্ন-কার্বন স্টিল | 270-410 | 7.85 | চমৎকার | ব্র্যাকেট, আবরণ, কাঠামোগত অংশ | কম |

| 304 স্টেইনলেস স্টীল | ≥515 | 7.9 | ভাল | চিকিৎসা সরঞ্জাম, খাদ্য প্রক্রিয়াকরণ, স্বয়ংচালিত যানবাহন | মধ্যম-উচ্চ |

| গ্যালভানাইজড স্টিল | ≥375 | 7.8 | ভাল | যন্ত্রপাতির প্যানেল, চ্যাসিস ব্র্যাকেট | নিম্ন-মাঝারি |

| অ্যালুমিনিয়াম (6061) | 110-310 | 2.7 | ভাল | হিট সিঙ্ক, ইলেকট্রনিক্স হাউজিং, স্বয়ংচালিত যানবাহন | মাঝারি |

| কপার | 200-450 | 8.9 | চমৎকার | বৈদ্যুতিক যোগাযোগ, ইএমআই শিল্ড, কানেক্টর | উচ্চ |

| পিতল (H62) | 300-600 | 8.5 | চমৎকার | লক উপাদান, টার্মিনাল, সজ্জামূলক অংশ | মাঝারি |

সঠিক উপকরণ নির্বাচন

নির্ভুল ধাতব স্ট্যাম্পিং উপকরণ নির্বাচনের জন্য তিনটি বিষয়ের ভারসাম্য বজায় রাখা আবশ্যক:

- প্রক্রিয়া সামঞ্জস্যতা: আপনার ফর্মিং প্রয়োজনীয়তার সাথে উপকরণের ডাক্টিলিটি (প্রসার্যতা) মিলিয়ে নিন। প্রগ্রেসিভ ডাই স্ট্যাম্পিং-এর জন্য ব্রাসের মতো উপকরণ পছন্দনীয়, যা একাধিক অপারেশনের মধ্য দিয়ে ফর্মেবিলিটি (আকৃতি গ্রহণের ক্ষমতা) বজায় রাখে। ডিপ ড্রয়িং অ্যাপ্লিকেশনগুলির জন্য নিম্ন ইয়েল্ড স্ট্রেন্থ রেশিও বিশিষ্ট উপকরণ—যেমন ৩০৪ স্টেইনলেস স্টিল—উপযুক্ত।

- অ্যাপ্লিকেশন প্রয়োজনীয়তা: চূড়ান্ত ব্যবহার আপনার সিদ্ধান্তকে নির্দেশনা দিক। ইলেকট্রনিক্স এবং ৫জি অ্যাপ্লিকেশনগুলি পরিবাহিতা এবং হালকা ওজনের বৈশিষ্ট্য চায়—যা অ্যালুমিনিয়াম বা কপারের দিকে ইঙ্গিত করে। বাইরের পরিবেশ এবং চিকিৎসা অ্যাপ্লিকেশনগুলির জন্য ক্ষয় প্রতিরোধের ক্ষমতা প্রয়োজন, ফলে স্টেইনলেস স্টিল যুক্তিসঙ্গত পছন্দ হয়ে ওঠে।

- খরচ অনুকূলায়ন: উচ্চ পরিমাণ উৎপাদনের জন্য উপকরণ প্রতিস্থাপন বিবেচনা করুন। লক সিলিন্ডার কম্পোনেন্টগুলির জন্য বিশুদ্ধ কপারের পরিবর্তে ব্রাস ব্যবহার করলে উপকরণ খরচ ২০% বা তার বেশি কমানো যায়, যদিও গ্রহণযোগ্য কার্যকারিতা বজায় থাকে।

সঠিক উপাদান নির্বাচনের পর, পরবর্তী চ্যালেঞ্জ হয় সেই উপাদানটিকে সঠিকভাবে গঠনকারী টুলিং ডিজাইন করা—একটি বিষয় যেখানে ডাই ডিজাইনের মৌলিক নীতি এবং আধুনিক সিমুলেশন প্রযুক্তি একত্রিত হয়ে ব্যয়বহুল পরীক্ষা-ভিত্তিক পদ্ধতি এড়াতে সাহায্য করে।

টুলিং এবং ডাই ডিজাইনের মৌলিক নীতি

আপনি আপনার অ্যাপ্লিকেশনের জন্য পারফেক্ট উপাদান নির্বাচন করেছেন—কিন্তু এখানে বাস্তবতা হলো: এমনকি সেরা উপাদানও ব্যর্থ হবে যদি আপনার মেটাল স্ট্যাম্পিং ডাইগুলো সঠিকভাবে ডিজাইন করা না হয় বা নির্মিত না হয়। টুলিং হলো যেকোনো স্ট্যাম্পিং অপারেশনের হৃদয়, যা সরাসরি পার্টের মান, উৎপাদন গতি এবং শেষ পর্যন্ত প্রকল্পের অর্থনৈতিক দিকটি নির্ধারণ করে। তবুও অনেক নির্মাতা ডাই ডিজাইনকে একটি পরবর্তী চিন্তা হিসাবে বিবেচনা করেন, ফলে ব্যয়বহুল পরীক্ষা-ভিত্তিক চক্রগুলো উৎপাদন বিলম্বিত করে এবং বাজেট ক্ষতিগ্রস্ত করে।

চলুন জানি কী কারণে সফল ডাই প্রোগ্রামগুলো ব্যর্থতার সাথে পার্থক্য করে—প্রথমে সেই উপাদানগুলো থেকে শুরু করি যা নির্ভুল ডাই ও স্ট্যাম্পিং সম্ভব করে তোলে।

ডাই উপাদান এবং নির্মাণ নীতি

একটি ডাই ৫০,০০০ চক্র স্থায়ী হয় যখন অন্যটি ৫,০০০ চক্রের পরেই ব্যর্থ হয়—এর কারণ কী? উত্তরটি শুরু হয় উপকরণ নির্বাচন থেকে। অনুসারে AHSS Insights গবেষণা , টুল ও ডাই-এর ক্ষয়ক্ষতি ঘটে শীট মেটাল এবং টুলিং পৃষ্ঠের মধ্যে ঘর্ষণের কারণে। ডাই-এর পৃষ্ঠে ক্ষতির ফলে ধীরে ধীরে উপকরণ হারিয়ে যায়, স্কোরিং এবং বার্নিশিং ঘটে—যা সমস্তগুলোই প্রারম্ভিক অংশ ব্যর্থতার দিকে নিয়ে যাওয়া স্ট্রেস রাইজার হয়ে ওঠে।

সাধারণ ডাই উপকরণের শ্রেণিবিভাগ:

- ঢালাই লোহা: গ্রে কাস্ট আয়রন (G2500, G25HP, G3500) এবং পিয়ার্লিটিক ডাকটাইল আয়রন (D4512, D6510, D7003) কম শক্তির উপকরণ এবং মাঝারি পরিমাণ উৎপাদনের জন্য খরচ-কার্যকর সমাধান প্রদান করে

- ঢালাই ইস্পাত: S0030, S0050A এবং S7140 মতো গ্রেডগুলি কাস্ট আয়রনের তুলনায় আরও চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলির জন্য উন্নত টাফনেস প্রদান করে

- টুল স্টিল: TD2 (উচ্চ ক্ষয় প্রতিরোধক্ষমতা/নিম্ন আঘাত প্রতিরোধক্ষমতা), TS7 (উচ্চ আঘাত প্রতিরোধক্ষমতা/নিম্ন ক্ষয় প্রতিরোধক্ষমতা) এবং TA2 (মাঝারি ক্ষয় ও মাঝারি আঘাত প্রতিরোধক্ষমতা—সুষম) নির্দিষ্ট অ্যাপ্লিকেশনের প্রয়োজনীয়তা পূরণ করে

- পাউডার মেটালার্জি (PM) টুল স্টিল: এই উন্নত উপকরণগুলি পারম্পরিক টুল স্টিলের সাহায্যে অর্জন করা অসম্ভব এমন ঘর্ষণ প্রতিরোধ ও শক্তির উৎকৃষ্ট সংমিশ্রণ প্রদান করে

অনেকেই যা উপেক্ষা করে: উন্নত উচ্চ-শক্তি স্টিল (AHSS) ছাঁচ করার সময়, শীট মেটালের কঠোরতা ছাঁচের কঠোরতার কাছাকাছি হয়ে যেতে পারে। কিছু মার্টেনসিটিক গ্রেডের রকওয়েল C মান ৫৭-এর বেশি হয়—অর্থাৎ আপনার ডাই স্ট্যাম্পিং মেশিনের টুলিং প্রতিটি স্ট্রোকে একটি শক্তিশালী প্রতিপক্ষের মুখোমুখি হয়।

ডাই-জীবন বৃদ্ধি করে এমন পৃষ্ঠ চিকিত্সা:

কাঁচা টুল স্টিল সাধারণত অপ্টিমাল কার্যকারিতা প্রদান করে না। পৃষ্ঠ চিকিত্সা ঘর্ষণ প্রতিরোধ উন্নত করে এবং ঘর্ষণ হ্রাস করে:

- ফ্লেম বা ইন্ডাকশন হার্ডেনিং: কঠোরীকৃত পৃষ্ঠ স্তর তৈরি করে, যদিও কার্বন সামগ্রী অর্জনযোগ্য কঠোরতা সীমিত করে

- নাইট্রাইডিং: গ্যাস নাইট্রাইডিং বা প্লাজমা (আয়ন) নাইট্রাইডিং কঠিন, ঘর্ষণ প্রতিরোধী পৃষ্ঠ তৈরি করে। আয়ন নাইট্রাইডিং দ্রুততর এবং ভঙ্গুর "সাদা স্তর"-এর পরিমাণ সর্বনিম্নে রাখে

- PVD কোটিং: টাইটানিয়াম নাইট্রাইড (TiN), টাইটানিয়াম অ্যালুমিনিয়াম নাইট্রাইড (TiAlN) এবং ক্রোমিয়াম নাইট্রাইড (CrN) কোটিংগুলি গ্যালিং হ্রাস করে এবং টুলের আয়ু বৃদ্ধি করে

- CVD এবং TD কোটিংস: শক্তিশালী ধাতুবিদ্যাগত বন্ধন প্রদান করে, কিন্তু প্রায় ১০০০°সেলসিয়াস তাপমাত্রায় প্রক্রিয়াজাতকরণের প্রয়োজন হয়, যা ডাই-এর কঠোরতা কমিয়ে দিতে পারে এবং পুনরায় কঠোরীকরণের প্রয়োজন হতে পারে

ফলাফলই নিজেকে প্রমাণ করে: গবেষণায় দেখা গেছে যে ক্রোমিয়াম নাইট্রাইড PVD কোটিংযুক্ত আয়ন নাইট্রাইড করা টুল স্টিল একই উপাদান স্ট্যাম্প করে ১.২ মিলিয়নের বেশি পার্ট উৎপাদন করেছে, অন্যদিকে ক্রোম-প্লেটেড টুলিং শুধুমাত্র ৫০,০০০টি পার্ট স্ট্যাম্প করার পরেই ব্যর্থ হয়েছিল।

প্রগ্রেসিভ ডাই বনাম ট্রান্সফার ডাই

প্রগ্রেসিভ ও ট্রান্সফার ডাই কনফিগারেশনের মধ্যে পছন্দ করা আপনার উৎপাদন অর্থনীতি এবং পার্টের ক্ষমতাকে মৌলিকভাবে প্রভাবিত করে। প্রত্যেকটি পদ্ধতির নিজস্ব সুবিধা রয়েছে যা বিভিন্ন প্রয়োগের প্রয়োজনীয়তার সাথে মেল খায়।

প্রগ্রেসিভ ডাইয়ের বৈশিষ্ট্য:

প্রগ্রেসিভ অপারেশনে, স্ট্রিপটি একটি একক ডাই সেটের মধ্যে একাধিক স্টেশনের মধ্য দিয়ে এগিয়ে যায়। প্রতিটি প্রেস স্ট্রোক প্রতিটি স্টেশনে একসাথে বিভিন্ন অপারেশন সম্পাদন করে, যখন কাজের টুকরোটি চূড়ান্ত কাটআউট পর্যন্ত ক্যারিয়ার স্ট্রিপের সাথে সংযুক্ত থাকে।

- উচ্চতর টুলিং জটিলতা: প্রগ্রেসিভ ডাইগুলির জন্য শীট গাইড, লিফটার এবং স্টেশনগুলির নির্ভুল সাইন অ্যালাইনমেন্ট প্রয়োজন

- দ্রুত উৎপাদন গতি: অর্ধ-সমাপ্ত উপকরণটি স্বায়ত্তভাবে এগিয়ে যাওয়ায় অংশগুলি অনেক দ্রুত উৎপাদিত হয়

- উচ্চ পরিমাণের জন্য সর্বোত্তম: উচ্চতর টুলিং বিনিয়োগটি বৃহৎ উৎপাদন চক্রের মধ্যে পুনরুদ্ধার করা হয়

- ছোট আকারের অংশগুলির জন্য আদর্শ: সাধারণত ছোট উপাদানগুলির সেট উৎপাদনের জন্য বেশি উপযুক্ত

ট্রান্সফার ডাইয়ের বৈশিষ্ট্য:

ট্রান্সফার স্ট্যাম্পিংয়ে স্বাধীন ডাই স্টেশন ব্যবহার করা হয়, যেখানে যান্ত্রিক বাহুগুলি অপারেশনগুলির মধ্যে অংশগুলি স্থানান্তর করে। প্রক্রিয়ার শুরুতেই বেস উপকরণটি অপসারণ করা যেতে পারে এবং প্রতিটি পর্যায় স্বাধীনভাবে কাজ করে।

- সরলীকৃত ব্যক্তিগত ডাই ডিজাইন: প্রতিটি স্টেশনের জন্য প্রগ্রেসিভ ডাই স্টেশনগুলির তুলনায় কম জটিলতা প্রয়োজন

- কম উৎপাদন পরিমাণের জন্য আরও খরচ-কার্যকর: ছোট ব্যাচের জন্য কম টুলিং বিনিয়োগ অর্থনৈতিকভাবে যুক্তিসঙ্গত

- বড় পার্টের জন্য আরও উপযুক্ত: সাধারণত বড় উপাদান উৎপাদনের জন্য ট্রান্সফার ডাইগুলিকে আরও উপযুক্ত বলে বিবেচনা করা হয়

- উপাদান পরিচালনায় নমনীয়তা: পার্টগুলিকে স্টেশনগুলির মধ্যে ঘোরানো, উলটে দেওয়া বা পুনরায় অবস্থান নির্ধারণ করা যেতে পারে

প্রগ্রেসিভ এবং ট্রান্সফার টুলিংয়ের মধ্যে সিদ্ধান্ত প্রায়শই নির্ধারণ করে যে কোনও প্রকল্প তার খরচ লক্ষ্য অর্জন করতে পারবে কিনা। প্রগ্রেসিভ ডাইগুলি উচ্চতর প্রারম্ভিক বিনিয়োগ চায়, কিন্তু উচ্চ উৎপাদন পরিমাণে প্রতি পার্টের খরচ কম দেয়—যা উপযুক্ত পার্ট জ্যামিতির ক্ষেত্রে ট্রান্সফার বিকল্পগুলির তুলনায় কখনও কখনও ৪০-৬০% কম হয়।

গুরুত্বপূর্ণ ডাই ডিজাইন নীতিসমূহ

উপাদান এবং কনফিগারেশন নির্বাচনের পাশাপাশি, নির্দিষ্ট ডিজাইন পরামিতিগুলি নির্ধারণ করে যে আপনার অটোমোটিভ স্ট্যাম্পিং ডাই ভালো পার্ট উৎপাদন করছে কিনা অথবা চিরস্থায়ী গুণগত সমস্যা সৃষ্টি করছে কিনা।

প্রধান ডিজাইন বিবেচনাসমূহ:

- পঞ্চ-টু-ডাই ক্লিয়ারেন্সঃ উচ্চ-শক্তি সম্পন্ন উপকরণগুলির জন্য মাইল্ড স্টিলের তুলনায় বৃদ্ধি পাওয়া ক্লিয়ারেন্স প্রয়োজন। এই ক্লিয়ারেন্সটি স্লাগকে বাঁকানো ও ভাঙার জন্য লিভারের মতো কাজ করে—শক্তিশালী উপকরণগুলির জন্য দীর্ঘতর "লিভার" প্রয়োজন

- বেঁকে যাওয়ার ব্যাসার্ধ: মাইল্ড স্টিলের জন্য সাধারণত ন্যূনতম অভ্যন্তরীণ বেন্ড ব্যাসার্ধ উপকরণের পুরুত্বের সমান হয়; উচ্চ-শক্তি স্টিলের জন্য পুরুত্বের ২ গুণ বা তার বেশি প্রয়োজন হতে পারে

- ড্র অনুপাত: একক অপারেশনের জন্য সর্বোচ্চ ব্ল্যাঙ্ক-টু-পাঞ্চ ব্যাসার্ধ অনুপাত ১.৮–২.০; গভীর ড্রয়ের জন্য বহু-পর্যায় প্রয়োজন

- স্ট্রিপ লেআউট অপ্টিমাইজেশন: প্রগ্রেসিভ ডাইয়ের জন্য উপকরণ ব্যবহারের লক্ষ্য ৭৫–৮৫%; খারাপ লেআউট উপকরণ নষ্ট করে এবং প্রতি-অংশ খরচ বৃদ্ধি করে

এড়ানো উচিত সাধারণ ডিজাইন সমস্যাগুলি:

- অপর্যাপ্ত ক্লিয়ারেন্স: কঠোর কাটিং ক্লিয়ারেন্স গ্যালিং এবং চিপিংয়ের প্রবণতা বৃদ্ধি করে, বিশেষ করে AHSS-এর ক্ষেত্রে

- ডাই ক্যাভিটিতে তীব্র কোণগুলি: ফাটল এবং প্রারম্ভিক ব্যর্থতার দিকে পরিচালিত করে এমন প্রতিবন্ধকতা সৃষ্টি করে

- অপর্যাপ্ত বাতাস নির্গমন: আটকে যাওয়া বাতাসের কারণে অসঙ্গতিপূর্ণ আকৃতি গঠন এবং উপকরণের ক্ষতির সম্ভাবনা

- স্প্রিংব্যাক কম্পেনসেশন উপেক্ষা করা: স্থিতিস্থাপক পুনরুদ্ধার হিসাবের ব্যর্থতার ফলে টলারেন্সের বাইরে অংশগুলি তৈরি হয়

- টনেজ প্রয়োজনীয়তা কম আকার দেওয়া: উন্নত উচ্চ-শক্তির ইস্পাত (AHSS) গ্রেডগুলি মৃদু ইস্পাতের তুলনায় চার গুণ বেশি কাজের লোড প্রয়োজন করতে পারে

CAE সিমুলেশন: ইস্পাত কাটার আগেই ত্রুটিগুলি ভবিষ্যদ্বাণী করা

আধুনিক ধাতব স্ট্যাম্পিং ডাই ডিজাইন ক্রমশ শারীরিক টুলিং উৎপাদনের আগে ডিজাইনগুলি যাচাই করার জন্য কম্পিউটার-সহায়ক ইঞ্জিনিয়ারিং (CAE) সিমুলেশনের উপর নির্ভরশীল হয়ে উঠছে। অনুযায়ী শীট মেটাল ফর্মিং সিমুলেশন বিশেষজ্ঞদের , ভার্চুয়াল ডাই ট্রাই-আউটগুলি কয়েকটি গুরুত্বপূর্ণ চ্যালেঞ্জের সমাধান করে: উপকরণ নির্বাচন এবং স্প্রিংব্যাক ভবিষ্যদ্বাণী, অংশ ও প্রক্রিয়া ডিজাইন অপ্টিমাইজেশন, এবং প্রক্রিয়া প্যারামিটার সূক্ষ্ম সামঞ্জস্য।

এটি কেন গুরুত্বপূর্ণ? ত্রুটিগুলি প্রায়শই প্রথম শারীরিক পরীক্ষার সময় প্রকাশ পায়—যখন সংশোধনগুলি সময়সাপেক্ষ এবং ব্যয়বহুল হয়। সিমুলেশন ঝুরঝুরে হওয়া, ফাটল ধরা এবং অত্যধিক পাতলা হওয়ার মতো সমস্যাগুলি ধরে ফেলে যখন পরিবর্তনগুলি এখনও শুধুমাত্র CAD সংশোধন মাত্র, ব্যয়বহুল ডাই পুনরায় কাজ করার পরিবর্তে।

কী সিএই (CAE) সিমুলেশন প্রকাশ করে:

- গঠনকালীন উপাদান প্রবাহের প্যাটার্ন

- সম্ভাব্য পাতলা বা মোটা হওয়ার অঞ্চল

- স্প্রিংব্যাকের পরিমাণ এবং কম্পেনসেশনের প্রয়োজনীয়তা

- ব্লাঙ্ক হোল্ডার বল অপ্টিমাইজেশন

- উপাদান প্রবাহ নিয়ন্ত্রণের জন্য ড্র বিড স্থাপন

উন্নত ডাই ডিজাইন ক্ষমতা এবং সিমুলেশন প্রযুক্তির সমন্বয় ডেভেলপমেন্ট সময় উল্লেখযোগ্যভাবে কমিয়ে দেয় এবং প্রথম পাসের সফলতার হার বৃদ্ধি করে। এই প্রযুক্তিগুলি ব্যবহার করে যেসব সরবরাহকারী—যেমন, যারা বিস্তৃত ছাঁচ ডিজাইন এবং নির্মাণ ক্ষমতা iATF 16949 সার্টিফিকেশনসহ সেবা প্রদান করেন—তারা মাত্র ৫ দিনের মধ্যে দ্রুত প্রোটোটাইপিং অর্জন করতে পারেন এবং প্রথম পাসের অনুমোদনের হার ৯০% ছাড়িয়ে যায়।

উপযুক্ত রক্ষণাবেক্ষণের মাধ্যমে টুল লাইফ সর্বাধিক করা

এমনকী নিখুঁতভাবে ডিজাইন করা স্টিল স্ট্যাম্পিং ডাইগুলিও কার্যকারিতা বজায় রাখতে চলমান রক্ষণাবেক্ষণ প্রয়োজন। গবেষণা থেকে জানা যায় যে, একটি সমালোচনামূলক বিন্দুর পরে ডাইয়ের ক্ষয় প্রতিস্থাপনের প্রয়োজন হয়—যা টার্নআরাউন্ড সময়কে প্রভাবিত করে এবং উৎপাদন ক্ষতির কারণ হয়।

ডাই ব্যর্থতার পাঁচটি প্রাথমিক মোড:

- পোশাকঃ ক্ষয়কারী বা আঠালো যোগাযোগের কারণে ধীরে ধীরে উপাদান ক্ষয়—উচ্চ-কঠিনতা সম্পন্ন টুল স্টিল এবং কোটিংয়ের মাধ্যমে এটি প্রতিরোধ করা হয়

- প্লাস্টিক বিকৃতি: যখন যোগাযোগের চাপ ডাইয়ের সংকোচন দৃঢ়তা অতিক্রম করে, তখন এটি ঘটে—এর জন্য যথেষ্ট কঠিনতা প্রয়োজন

- চিপিং: চক্রীয় পীড়নের কারণে ফ্যাটিগ-সম্পর্কিত প্রান্ত ক্ষতি—দৃঢ়তা-অনুকূলিত টুল স্টিলের মাধ্যমে এটি সমাধান করা হয়

- ফাটল: যখন পীড়ন ভাঙন দৃঢ়তা অতিক্রম করে, তখন বিপর্যয়কর ব্যর্থতা ঘটে—এটি পীড়ন কেন্দ্রীভূতকরণ দূর করে এবং উপযুক্ত তাপ চিকিৎসা প্রয়োগ করে প্রতিরোধ করা হয়

- গ্যালিং: শীট এবং ডাই পৃষ্ঠের মধ্যে উপাদান স্থানান্তর—কোটিং এবং লুব্রিকেশনের মাধ্যমে এটি নিয়ন্ত্রণ করা হয়

মেনটেনেন্স সেরা অনুশীলন:

- উপযুক্ত টেম্পারিং: সঠিক টেম্পারিং ছাড়াই ব্যবহারে নেওয়া ডাইগুলি শীঘ্রই ব্যর্থ হবে। উচ্চ-মিশ্রণযুক্ত টুল স্টিল (D, M বা T গ্রেড) এর জন্য একাধিক টেম্পারিং পদক্ষেপ প্রয়োজন

- নিয়মিত পরিদর্শনের ব্যবধান: যাতে ক্ষয় পার্টের গুণগত মানকে প্রভাবিত না করে, তার আগে নির্ধারিত সময়ে পরিদর্শন করা হবে

- কোটিং পুনঃআবৃত্তি: PVD কোটিংগুলি দীর্ঘ সময় ধরে উৎপাদনের পর পর্যায়ক্রমে নবায়নের প্রয়োজন হতে পারে

- প্রতিস্থাপন কৌশল প্রবেশ করান: উচ্চ-ক্ষয়সহ অবস্থানগুলিতে প্রতিস্থাপনযোগ্য ইনসার্ট ব্যবহার করে সম্পূর্ণ ডাই প্রতিস্থাপনের খরচ কমানো হয়

এই কেস স্টাডি বিবেচনা করুন: একটি উৎপাদক FB 600 ইস্পাত স্ট্যাম্পিং করার সময় D2 টুল শুধুমাত্র ৫,০০০–৭,০০০ সাইকেলের পরেই ব্যর্থ হয়েছিল—যা ঐতিহ্যবাহী ইস্পাতের ক্ষেত্রে সাধারণত ৫০,০০০ সাইকেলের তুলনায় অনেক কম। পাউডার মেটালার্জি টুল স্টিল-এ রূপান্তরিত হওয়া অপ্টিমাইজড আঘাত প্রতিরোধ সহ ডাই জীবন ৪০,০০০–৫০,০০০ সাইকেলে পুনরুদ্ধার করেছিল—যা উপযুক্ত উপাদান নির্বাচনের মাধ্যমে ১০ গুণ উন্নতি ঘটিয়েছিল।

উপযুক্ত ডাই ডিজাইন এবং রক্ষণাবেক্ষণ পদ্ধতি প্রতিষ্ঠিত হওয়ার পর, পরবর্তী গুরুত্বপূর্ণ দক্ষতা হল উৎপাদনের সময় অবশ্যম্ভাবীভাবে উদ্ভূত ত্রুটিগুলি চিহ্নিত করা এবং সংশোধন করা—এই জ্ঞানই সমস্যা নিরাকরণের বিশেষজ্ঞদের সেইসব ব্যক্তিদের থেকে পৃথক করে যারা চিরস্থায়ী গুণগত সংগ্রামে আটকে আছেন।

সাধারণ স্ট্যাম্পিং ত্রুটির সমস্যা সমাধান

আপনি পারফেক্ট ডাই ডিজাইন করেছেন, আদর্শ উপাদান নির্বাচন করেছেন এবং আপনার প্রেসটি নির্ভুলভাবে সেট আপ করেছেন—তবুও ত্রুটিপূর্ণ স্ট্যাম্পড পার্টস পরীক্ষা টেবিলে দেখা দিচ্ছে। এটা পরিচিত মনে হচ্ছে? এমনকি ভালোভাবে অপ্টিমাইজ করা অপারেশনগুলিও গুণগত সমস্যার সম্মুখীন হয় যা উৎপাদন বন্ধ করে দিতে পারে এবং গুণগত দলগুলিকে বিরক্ত করতে পারে। সংগ্রামরত উৎপাদনকারী এবং দক্ষ উৎপাদনকারীদের মধ্যে পার্থক্য কী? প্রতিটি ত্রুটির কারণ সঠিকভাবে জানা এবং দ্রুত সমাধান করার পদ্ধতি জানা।

শিল্প বিশ্লেষণ অনুযায়ী, স্ট্যাম্পড ধাতব পার্টসের গুণগত সমস্যাগুলি শুধুমাত্র চেহারাকেই প্রভাবিত করে না, বরং এগুলি ক্ষয় প্রতিরোধ ক্ষমতা এবং পণ্যের আয়ু কমিয়ে দেয়। চলুন সবচেয়ে সাধারণ ত্রুটিগুলি এবং উৎপাদনকে আবার ট্র্যাকে ফেরানোর জন্য প্রমাণিত সমাধানগুলি বিশ্লেষণ করি।

বাঁকানো এবং ফাটল হওয়ার সমস্যা নির্ণয় করা

এই দুটি ত্রুটি উপাদান প্রবাহের স্পেকট্রামের বিপরীত প্রান্তকে প্রতিনিধিত্ব করে—তবুও উভয়েই সেকেন্ডের মধ্যে স্ট্যাম্পড ধাতব উপাদানগুলিকে নষ্ট করে দিতে পারে। এদের মূল কারণগুলি বুঝতে পারলে আশ্চর্যজনকভাবে সরল সমাধানগুলি উন্মোচিত হয়।

চুলকানো

যখন ধাতব স্ট্যাম্পড অংশগুলিতে তাদের পৃষ্ঠে অনিয়মিত করুগেশন বা ঢেউয়ের সৃষ্টি হয়, তখন আপনি চাপ সৃষ্টিকারী পীড়নের ফলাফল দেখছেন যা উপাদানটির আকৃতি বজায় রাখার ক্ষমতাকে অতিক্রম করে। এটি সাধারণত পাতলা শীট বা বক্রাকার অঞ্চলগুলিতে ঘটে যেখানে উপাদানটি ডাই ক্যাভিটির নিয়ন্ত্রণের চেয়ে দ্রুত প্রবাহিত হয়।

সাধারণ কারণগুলি হল:

- ব্ল্যাঙ্ক হোল্ডার বল অপর্যাপ্ত হওয়ায় অতিরিক্ত উপাদান স্থানান্তর ঘটছে

- ড্র অনুপাত উপাদানের ক্ষমতাকে অতিক্রম করছে (গভীরতা/ব্যাসের অনুপাত ২.৫-এর চেয়ে বেশি)

- উপাদান প্রবাহ নিয়ন্ত্রণে ব্যর্থ হওয়ায় ড্র বীড ডিজাইন অপ্রাসঙ্গিক

- উপাদানের গঠনের তুলনায় উপাদানের পুরুত্ব খুব পাতলা

প্রমাণিত সমাধানসমূহ:

- ব্ল্যাঙ্ক হোল্ডার বল বৃদ্ধি করুন—কিন্তু সাবধানতার সাথে, কারণ অতিরিক্ত বল ফাটল সৃষ্টি করে

- উপাদান প্রবাহ সমতুল্য করার জন্য ড্র বীড যোগ করুন বা অপ্টিমাইজ করুন

- ধাপে ধাপে ড্রয়িং বিবেচনা করুন (প্রথমে ৬০% ড্র, তারপর দ্বিতীয় আকৃতি দেওয়া)

- বহু-বিন্দু ব্ল্যাঙ্ক হোল্ডিং বল নিয়ন্ত্রণের জন্য সার্ভো হাইড্রোলিক প্যাড সিস্টেম ব্যবহার করুন

ক্র্যাকিং

ফাটলগুলি তখন দেখা দেয় যখন টান স্ট্রেস উপাদানের প্লাস্টিসিটির সীমা অতিক্রম করে—সাধারণত কোণগুলিতে, গভীর ড্র দেওয়া দেয়ালগুলিতে অথবা উচ্চ বিকৃতি ঘনীভূত এলাকাগুলিতে। ধাতব স্ট্যাম্পিং ত্রুটি বিশ্লেষণ অনুযায়ী, ফাটল হল একটি বিকৃতি-জনিত ব্যর্থতা যা অংশের ক্ষতি এবং গুরুতর মানের সমস্যা সৃষ্টি করতে পারে।

সাধারণ কারণগুলি হল:

- উপাদানের প্রসারণ সীমার বাইরে অতিরিক্ত বিকৃতি

- ডাইয়ের কোণ ব্যাসার্ধ খুব ছোট (R এর মান ≥4t হওয়া উচিত, যেখানে t হল উপাদানের পুরুত্ব)

- ব্ল্যাঙ্ক হোল্ডার বল অত্যধিক উচ্চ, যা উপাদানের প্রবাহকে বাধা দেয়

- উপাদানের প্লাস্টিসিটি কম অথবা ভুল উপাদান নির্বাচন

প্রমাণিত সমাধানসমূহ:

- স্ট্রেস ঘনীভবন কমানোর জন্য ডাইয়ের কোণ ব্যাসার্ধ বৃদ্ধি করুন

- গভীর সিলিন্ডার আকৃতির অংশগুলির জন্য মধ্যবর্তী অ্যানিলিং প্রক্রিয়া যোগ করুন

- উচ্চ-শক্তি স্টিল প্রয়োগের ক্ষেত্রে হট ফর্মিং (২০০-৪০০°সে) ব্যবহার করুন

- ভালো প্রসারণ বৈশিষ্ট্য সম্পন্ন উপাদান নির্বাচন করুন (যেমন SPCE কে SPCC-এর পরিবর্তে)

গঠিত অংশগুলিতে স্প্রিংব্যাক নিয়ন্ত্রণ

স্প্রিংব্যাক স্ট্যাম্পড ইস্পাত অংশগুলির উৎপাদনকারীদের জন্য প্রায় যেকোনো অন্য ত্রুটির চেয়ে বেশি হতাশ করে। ফর্মিং চাপ মুক্ত হওয়ার সময়, সঞ্চিত স্থিতিস্থাপক শক্তির কারণে উপাদানটি আংশিকভাবে এর মূল আকৃতির দিকে ফিরে আসে—যার ফলে আপনি যেসব অংশ পান তা নির্দিষ্টকরণের সাথে মেল খায় না।

অনুযায়ী স্প্রিংব্যাক প্রতিরোধের গবেষণা এই সমস্যাটি উচ্চ-শক্তি সম্পন্ন ইস্পাতের ক্ষেত্রে ব্যাপকভাবে তীব্র হয়ে ওঠে। AHSS-এর উচ্চতর যিল্ড শক্তির কারণে ফর্মিং-এর সময় স্থিতিস্থাপক শক্তি বেশি পরিমাণে সঞ্চিত হয়—এবং টুল মুক্ত করার পর তার সমানুপাতিকভাবে আরও তীব্র স্প্রিংব্যাক ঘটে।

কিছু উপাদান কেন বেশি স্প্রিংব্যাক করে:

- উচ্চতর যিল্ড শক্তি-টু-মডুলাস অনুপাত বেশি স্থিতিস্থাপক শক্তি সঞ্চয় করে

- পাতলা উপাদানগুলি মোটা গেজের তুলনায় আরও সুস্পষ্ট স্প্রিংব্যাক প্রদর্শন করে

- জটিল বেন্ড জ্যামিতি অপ্রত্যাশিত পুনরুদ্ধার প্যাটার্ন তৈরি করে

কার্যকর স্প্রিংব্যাক কম্পেনসেশন পদ্ধতি:

- ওভারবেন্ড: লক্ষ্য মাত্রায় ফিরে আসার জন্য জানতে জানতে আরও তীব্র কোণে বাঁকানো

- কয়িং/স্টেকিং: বাঁকের ব্যাসার্ধে অত্যন্ত উচ্চ চাপাত্মক চাপ প্রয়োগ করুন যাতে অভ্যন্তরীণ প্রতিবল হ্রাস পায়

- ডাই কমপেনসেশন: স্প্রিংব্যাক ভবিষ্যদ্বাণী করতে কম্পিউটার-এইডেড ইঞ্জিনিয়ারিং (CAE) সিমুলেশন ব্যবহার করুন এবং ডাইয়ের জ্যামিতিক আকৃতি পরিবর্তন করুন যাতে অংশগুলি সঠিক আকৃতিতে ফিরে আসে

- হট স্ট্যাম্পিং: স্প্রিংব্যাক প্রায় সম্পূর্ণরূপে দূর করার জন্য উচ্চ তাপমাত্রায় (প্রেস হার্ডেনিং-এর ক্ষেত্রে ৯০০°সেলসিয়াসের ঊর্ধ্বে) গঠন করুন

- প্রক্রিয়া অপ্টিমাইজেশন: প্রতিবল শিথিলীকরণের অনুমতি দেওয়ার জন্য ব্ল্যাঙ্ক হোল্ডার বল এবং ডুয়েল টাইম সামঞ্জস্য করুন

বার্স এবং পৃষ্ঠের ত্রুটিগুলি দূর করা

সহনশীলতা অতিক্রম করে যাওয়া বার্স (সাধারণত >০.১ মিমি) এবং স্ক্র্যাচ বা অবদান সহ পৃষ্ঠের ত্রুটিগুলি সংযোজন সমস্যা, নিরাপত্তা ঝুঁকি এবং গ্রাহকের প্রত্যাখ্যানের কারণ হয়। এই সূক্ষ্ম স্ট্যাম্পিং অংশগুলির সমস্যাগুলি প্রায়শই টুলিংয়ের অবস্থা বা প্রক্রিয়া পরামিতির সাথে যুক্ত।

বুর গঠন

বার্স তৈরি হয় যখন কাটিং এজগুলি উপাদানটিকে পরিষ্কারভাবে ছেদ করতে ব্যর্থ হয়, ফলে অংশের প্রান্তে উপাদানটি আটকে থাকে। স্ট্যাম্পিং মানের নির্দেশিকা অনুযায়ী, কাটিং এজ গ্যাপ এবং টুলের ধার সরাসরি বার্সের তীব্রতা নির্ধারণ করে।

সমাধানগুলির মধ্যে রয়েছে:

- ক্লিয়ারেন্স ৮-১২% উপাদানের পুরুত্বে সামঞ্জস্য করুন (মাইল্ড স্টিলের জন্য নিম্ন মানগুলি ব্যবহার করুন)

- নিয়মিতভাবে গ্রাইন্ড ডাই করুন—প্রতি ৫০,০০০ স্ট্রোক পর পরীক্ষা করুন

- V-আকৃতির ব্ল্যাঙ্ক হোল্ডার এবং অ্যান্টি-থ্রাস্ট ফোর্স ব্যবহার করে ফাইন ব্ল্যাঙ্কিং প্রযুক্তি বিবেচনা করুন

- তামা টার্মিনালের জন্য: জিরো-গ্যাপ ব্ল্যাঙ্কিং পদ্ধতিতে রূপান্তর করুন

পৃষ্ঠের ত্রুটি

স্ট্যাম্পড শীট মেটালের উপর দাগ, চিহ্ন এবং কমলার খোসার মতো প্যাটার্ন সাধারণত টুলিংয়ের পৃষ্ঠ অবস্থা বা ডাই পৃষ্ঠগুলির মধ্যে দূষণের কারণে হয়।

সমাধানগুলির মধ্যে রয়েছে:

- ডাই পৃষ্ঠগুলি পলিশ করুন Ra ০.২μm বা তার কম হওয়া পর্যন্ত; ক্রোম প্লেটিং বা TD চিকিৎসা প্রয়োগ করুন

- ভলাটাইল স্ট্যাম্পিং তেল (এস্টার-ভিত্তিক লুব্রিক্যান্ট) ব্যবহার করুন

- ধূলিকণা, তেল এবং অক্সাইড অপসারণের জন্য উপকরণগুলি আগে থেকে পরিষ্কার করুন

- অ্যালুমিনিয়াম পার্টসের জন্য: ধাতব প্রেসার প্লেটগুলি নাইলন বিকল্প দিয়ে প্রতিস্থাপন করুন

দ্রুত সমস্যা নির্ণয়ের রেফারেন্স

যখন উৎপাদন সংক্রান্ত সমস্যা দেখা দেয়, তখন দ্রুত নির্ণয় ঘণ্টার পর ঘণ্টা পরীক্ষা-ভিত্তিক ভুল-সংশোধন এড়াতে সাহায্য করে। এই রেফারেন্স টেবিলটি সবচেয়ে সাধারণ স্ট্যাম্পড পার্টসের ত্রুটিগুলি, তাদের কারণ এবং সংশোধনমূলক ব্যবস্থাগুলি কভার করে:

| ত্রুটির ধরন | সাধারণ কারণ | সংশোধনাত্মক ব্যবস্থা |

|---|---|---|

| চুলকানো | কম ব্ল্যাঙ্ক হোল্ডার বল; অত্যধিক ড্র অনুপাত; উপকরণ প্রবাহ নিয়ন্ত্রণে দুর্বলতা | ব্ল্যাঙ্ক হোল্ডার বল বৃদ্ধি করুন; ড্র বীডস যোগ করুন; ধাপে ধাপে ড্রয়িং পদ্ধতি ব্যবহার করুন |

| ক্র্যাকিং | অত্যধিক বিকৃতি; ছোট ডাই ব্যাসার্ধ; উচ্চ ব্ল্যাঙ্ক হোল্ডার বল; উপকরণের কম তন্যতা | ডাই কর্নার ব্যাসার্ধ বৃদ্ধি করুন (R≥4t); অ্যানিলিং প্রয়োগ করুন; HSS-এর জন্য হট ফর্মিং ব্যবহার করুন |

| স্প্রিংব্যাক | উচ্চ আসঞ্জন শক্তি সম্পন্ন উপকরণ; স্থিতিস্থাপক শক্তি মুক্তি; অপর্যাপ্ত ফর্মিং বল | ওভারবেন্ড কম্পেনসেশন; কয়িং; CAE-চালিত ডাই সংশোধন; হট স্ট্যাম্পিং |

| বুর | কাটিং এজ ক্ষয়প্রাপ্ত; অপ্রাকৃতিক পাঞ্চ-ডাই ক্লিয়ারেন্স; টুল চিপিং | ক্লিয়ারেন্স ৮–১২% পুরুত্বে সামঞ্জস্য করুন; প্রতি ৫০,০০০ স্ট্রোক পর ডাই গ্রাইন্ড করুন; ফাইন ব্ল্যাঙ্কিং |

| মাত্রাগত ত্রুটি | ডাই ক্ষয়; উপকরণের স্প্রিংব্যাক; প্রেসের সমান্তরালতা সমস্যা; অবস্থান নির্ধারণে ত্রুটি | গাইড পোস্ট যোগ করুন; স্প্রিংব্যাক কম্পেনসেশন ডিজাইন ব্যবহার করুন; প্রেস ক্যালিব্রেশন পরীক্ষা করুন |

| পৃষ্ঠের আঁচড় | খাঁটো ডাই পৃষ্ঠ; দূষণ; অপর্যাপ্ত লুব্রিকেশন | ডাইগুলি পলিশ করুন (Ra≤0.2μm); উপকরণগুলি পরিষ্কার করুন; বাষ্পীভূত স্ট্যাম্পিং তেল ব্যবহার করুন |

| অসম পাতলা হওয়া | উপকরণ প্রবাহ অবরুদ্ধ; ছোট ডাই ব্যাসার্ধ; খারাপ লুব্রিকেশন | ড্র রিব লেআউট অপ্টিমাইজ করুন; স্থানীয়ভাবে উচ্চ-সান্দ্রতা লুব্রিক্যান্ট প্রয়োগ করুন; তন্তুযুক্ত উপকরণ ব্যবহার করুন |

| বিকৃতি/বিকল্পন | অসম পীড়ন মুক্তি; অনুপযুক্ত ক্ল্যাম্পিং বল বণ্টন; জমা হওয়া পীড়ন | শেপিং প্রক্রিয়া যোগ করুন; রোলিং দিক বরাবর লেআউট অপ্টিমাইজ করুন; প্রি-বেন্ডিং গঠন ব্যবহার করুন |

সংশোধনের চেয়ে প্রতিরোধই সর্বদা শ্রেষ্ঠ

ত্রুটিগুলির সাথে ধ্রুবভাবে লড়াই না করে, সক্রিয় উৎপাদনকারীরা তাদের প্রক্রিয়ায় প্রতিরোধ বিল্ড করেন:

- ডিজাইন পর্যায়: ইস্পাত কাটার আগে উপাদান প্রবাহ, স্প্রিংব্যাক এবং চাপ বণ্টন অনুকরণ করতে CAE সফটওয়্যার ব্যবহার করুন। ত ост্র কোণগুলি এড়িয়ে চলুন—R কোণগুলি অবশ্যই উপাদানের পুরুত্বের কমপক্ষে ৩ গুণ হতে হবে

- প্রক্রিয়া নিয়ন্ত্রণ: ব্ল্যাঙ্ক হোল্ডার বল, গতি এবং অন্যান্য গুরুত্বপূর্ণ প্যারামিটারগুলি নির্দিষ্ট করে মানক অপারেটিং প্রক্রিয়া (SOP) তৈরি করুন। ৩ডি স্ক্যানার ব্যবহার করে প্রথম নমুনা পূর্ণ-আকারের পরীক্ষা করুন

- টুলিং রক্ষণাবেক্ষণ: ডাই জীবন রেকর্ড প্রতিষ্ঠা করুন এবং ক্ষয়প্রবণ উপাদানগুলি নিয়মিতভাবে প্রতিস্থাপন করুন। টাইটানিয়াম অ্যালুমিনিয়াম নাইট্রাইড (TiAlN) এর মতো কোটিং প্রয়োগ করে ক্ষয় প্রতিরোধ ক্ষমতা উন্নত করুন

- উপকরণ ব্যবস্থাপনা: আগত উপাদানের বৈশিষ্ট্যগুলি পরীক্ষা করুন (টেনসাইল পরীক্ষা, পুরুত্ব সহনশীলতা ±০.০২ মিমি) এবং বিভিন্ন ব্যাচের উপাদানগুলি আলাদাভাবে সংরক্ষণ করুন

এই ত্রুটির প্যাটার্নগুলি এবং সমাধানগুলি বুঝতে পারা প্রতিক্রিয়াশীল 'ফায়ার-ফাইটিং' পদ্ধতিকে প্রাক-কর্মী গুণগত ব্যবস্থাপনায় রূপান্তরিত করে। কিন্তু সমস্যাগুলির কারণ জানা শুধুমাত্র সমীকরণের একটি অংশ—এই গুণগত সমস্যাগুলি প্রকল্পের খরচের উপর কীভাবে প্রভাব ফেলে তা বুঝতে পারলে প্রতিরোধমূলক ব্যবস্থায় বিনিয়োগের যৌক্তিকতা প্রমাণ করা সম্ভব হয়।

ধাতু স্ট্যাম্পিং প্রকল্পে খরচের উপাদানগুলি

আপনি ত্রুটি প্রতিরোধ এবং মান নিয়ন্ত্রণে দক্ষতা অর্জন করেছেন—কিন্তু এখানে সেই প্রশ্নটি রয়েছে যা ক্রয় পেশাদারদের রাতের ঘুম হারায়: আপনি কীভাবে একটি স্ট্যাম্পিং প্রকল্পের আসল খরচ সঠিকভাবে ভবিষ্যদ্বাণী করবেন? প্রাথমিক উদ্ধৃতি এবং চূড়ান্ত চালানের মধ্যে ব্যবধানটি প্রায়শই উৎপাদনকারীদের অপ্রস্তুত অবস্থায় ফেলে, বিশেষ করে যখন উৎপাদনের মাঝামাঝি সময়ে লুকিত খরচ-চালকগুলি প্রকাশ পায়।

এখানে বাস্তবতা: শিল্প খরচ বিশ্লেষণ অনুযায়ী, আপনি প্রায় অভিন্ন স্ট্যাম্পড অংশের জন্য প্রতি টুকরো $০.৫০ থেকে $৫.০০ পর্যন্ত ব্যাপ্তিতে উদ্ধৃতি পেতে পারেন—এবং উভয় সরবরাহকারীই সঠিক হতে পারেন। পার্থক্যটি স্ট্যাম্পিং অর্থনীতির প্রকৃত চালকগুলি বুঝতে পারার মধ্যে নিহিত।

টুলিং বিনিয়োগ এবং ROI বোঝা

এখানে সেই চমকপ্রদ তথ্য যা অধিকাংশ ক্রেতাকে অবাক করে দেয়: টুলিং উৎপাদন মেটাল স্ট্যাম্পিংয়ের মূল্য নির্ধারণে প্রথম প্রভাবক—কাঁচামাল নয়, শ্রম নয়। প্রতিটি কাস্টম ডাই আপনার অংশের জ্যামিতির জন্য বিশেষভাবে নির্মিত একটি নির্ভুল প্রকৌশলী সৃষ্টি।

টুলিং খরচকে কী চালিত করে?

- সাধারণ ব্লাঙ্কিং ডাই: $৫,০০০–$১৫,০০০ (মৌলিক কাটিং অপারেশনের জন্য)

- মধ্যম জটিলতা সম্পন্ন ডাইস: একাধিক বেঁক ও বৈশিষ্ট্যযুক্ত অংশগুলির জন্য $১৫,০০০–$৫০,০০০

- প্রগতিশীল ডাইস: উচ্চ-পরিমাণের অংশের জন্য $৫০,০০০–$১৫০,০০০+ যেগুলির একাধিক স্টেশন প্রয়োজন

- জটিল অটোমোটিভ স্ট্যাম্পিং ডাইস: অংশের জটিলতা ও উৎপাদন প্রয়োজনীয়তা অনুযায়ী $১০০,০০০–$৫০০,০০০

কিন্তু এখানেই উৎপাদনকারীদের অপ্রস্তুত করে তোলে: টুলিং সম্পন্ন হওয়ার পরে ডিজাইন পরিবর্তন করলে ছোটখাটো সামঞ্জস্যের জন্য $৫,০০০–$১৫,০০০ অতিরিক্ত খরচ হতে পারে—অথবা বড় ধরনের পুনর্গঠনের ক্ষেত্রে মূল বিনিয়োগের ৩০–৫০% পর্যন্ত। অটোমোটিভ স্ট্যাম্পিং বিশেষজ্ঞদের মতে, এই বাস্তবতা উৎপাদন ডাইসে চূড়ান্ত সিদ্ধান্ত নেওয়ার আগে বিস্তারিত ডিজাইন যাচাই ও প্রোটোটাইপিং-কে অপরিহার্য করে তোলে।

মূল অন্তর্দৃষ্টি হলো? টুলিং হলো একটি স্থির খরচ, যা আপনার সমস্ত অংশের মধ্যে ভাগ করা হয়। ১,০০০টি অংশ তৈরি করলে সেই ব্যয়বহুল ডাইসের প্রভাব প্রতিটি অংশের উপর তীব্র হয়। কিন্তু ১০০,০০০টি অংশ তৈরি করলে প্রতি-টুকরো হিসাবে টুলিং বিনিয়োগটি প্রায় অদৃশ্য হয়ে যায়।

পরিমাণ কীভাবে প্রতি-টুকরো অর্থনৈতিক হিসাবকে প্রভাবিত করে

কখন একটি ধাতব স্ট্যাম্পিং মেশিন আপনার খরচ বাঁচানোর হিরো হয়ে ওঠে এবং কখন এটি একটি ব্যয়বহুল ভুল হয়ে দাঁড়ায়? উত্তরটি লুকিয়ে আছে সেই উৎপাদন পরিমাণের সীমা বোঝার মধ্যে, যেখানে স্ট্যাম্পিং-এর অর্থনৈতিক সুবিধা শুরু হয়।

উৎপাদন ডেটা থেকে এই তুলনাটি বিবেচনা করুন:

- প্রতিটি $১৫ খরচের শীট মেটাল ফ্যাব্রিকেটেড পার্টস স্ট্যাম্পিং-এর মাধ্যমে $৩–$১২-এ নামিয়ে আনা যায়

- প্রকল্পগুলি প্রমাণ করেছে যে ৮০% খরচ হ্রাস ঘটেছে এবং লিড টাইম ১০ সপ্তাহ থেকে ৪ সপ্তাহে কমে গেছে

- ব্রেক-ইভেন সাধারণত বার্ষিক উৎপাদন পরিমাণের উপর নির্ভর করে ১২–২৪ মাসের মধ্যে ঘটে

জাদুকরী সীমা কোথায়? শিল্প বিশ্লেষণ অনুসারে, প্রতি মাসে প্রায় ১০,০০০+ পার্টস উৎপাদনের সময় স্ট্যাম্পিং অর্থনৈতিকভাবে লাভজনক হয়ে ওঠে—যখন আপনার স্ট্যাম্পিং প্লান্ট একবার সেট আপ করে প্রেসটি দক্ষতার সাথে চালানো যায়। এই পরিমাণের নীচে লেজার কাটিং বা সিএনসি মেশিনিং আপনার জন্য ভালো বিকল্প হতে পারে। এর উপরে থাকলে আপনি স্ট্যাম্পিং-এর সবচেয়ে লাভজনক অঞ্চলে পড়েন, যেখানে অর্থনৈতিক সুবিধাগুলি সত্যিকার অর্থে উজ্জ্বল হয়ে ওঠে।

| বার্ষিক ভলিউম | সাধারণ পে-ব্যাক সময়কাল | প্রতি-পার্ট খরচ হ্রাস | প্রস্তাবিত পদ্ধতি |

|---|---|---|---|

| ১০,০০০-এর নীচে | পে-ব্যাক অর্জন করা সম্ভব হতে পারে না | সীমিত সঞ্চয় | উৎপাদন বিকল্পগুলি বিবেচনা করুন |

| 10,000-50,000 | ১৮-২৪ মাস | 30-50% | যোগাযোগের জটিলতা অনুযায়ী মূল্যায়ন করুন |

| 50,000-100,000 | ১২-১৮ মাস | 50-70% | স্ট্যাম্পিং-এর জন্য শক্তিশালী প্রার্থী |

| 100,000+ | 6-12 মাস | 70-80%+ | প্রগ্রেসিভ ডাই বিনিয়োগের জন্য আদর্শ |

প্রকল্পের বাজেটকে প্রভাবিত করে এমন লুকানো খরচ

টুলিং এবং উৎপাদন পরিমাণের পাশাপাশি, কয়েকটি অন্যান্য ফ্যাক্টর চুপিচুপি প্রকল্পের খরচ বাড়িয়ে দেয়—যা প্রায়শই উৎপাদনকারীদের অপ্রস্তুত অবস্থায় ফেলে।

উপকরণের খরচ এবং স্ক্র্যাপ হার

খরচের সূত্রটি শুধুমাত্র কাঁচামালের দামের উপর নির্ভর করে না। অনুযায়ী স্ট্যাম্পিং খরচ বিশেষজ্ঞদের : মোট উৎপাদন খরচ = N×(কাঁচামালের খরচ) + N×(প্রতি ঘণ্টায় খরচ)×(প্রতি পিস উৎপাদনের চক্র সময়)÷(দক্ষতা) + টুলিং খরচ।

এর ব্যবহারিক অর্থ:

- উপকরণ ব্যবহারের গুরুত্ব: স্মার্ট প্রগ্রেসিভ ডাই ডিজাইন অংশগুলিকে একটি ধাঁধা হিসাবে নেস্ট করে, যার লক্ষ্য ৭৫-৮৫% উপকরণ ব্যবহার। দুর্বল লেআউটগুলি স্ক্র্যাপ বিনে অর্থ নষ্ট করে

- ইস্পাতের দামের অস্থিরতা: বৈশ্বিক পরিস্থিতির উপর ভিত্তি করে দাম ২০-৩০% পর্যন্ত ওঠানামা করতে পারে—বাজেটে ১০-১৫% বাফার যোগ করুন

- ম্যাটেরিয়াল নির্বাচন: কার্বন স্টিল বৃহৎ পরিমাণে স্ট্যাম্পিংয়ের জন্য এখনও সবচেয়ে খরচ-কার্যকর; স্টেইনলেস স্টিল এবং অ্যালুমিনিয়ামের দাম উচ্চতর

গৌণ অপারেশন

অনেক প্রকল্প প্রেসের বাইরে খরচগুলি কম আকারে হিসাব করে:

- ডিবারিং, টাম্বলিং বা পলিশিং

- তাপ চিকিৎসা বা পৃষ্ঠ ফিনিশিং

- ট্যাপিং, ওয়েল্ডিং বা অ্যাসেম্বলি অপারেশন

- পরিদর্শন এবং নথিভুক্তির প্রয়োজনীয়তা

এখানে স্মার্ট পদক্ষেপটি হল: ধাতব স্ট্যাম্পিংয়ে নির্ভুলতা প্রায়শই অতিরিক্ত পোস্ট-প্রসেসিংয়ের প্রয়োজন কমিয়ে দেয়। কখনও কখনও শুরুতে ভালো টুলিংয়ে বিনিয়োগ করা ডাউনস্ট্রিম অপারেশনগুলি বাদ দিয়ে আসলে অর্থ সাশ্রয় করে।

সহনশীলতার প্রয়োজনীয়তা

প্রতিবার যখন আপনি মানক ±০.০০৫" থেকে ±০.০১০"-এর বাইরে টলারেন্স কমান, তখন আপনি আরও জটিল স্ট্যাম্পিং মেশিনারি, ধীরগতির উৎপাদন বা অতিরিক্ত দ্বিতীয়ক অপারেশনের জন্য অনুরোধ করছেন। অভিজ্ঞ টুল ডিজাইনারদের মতে, যা আগে ±০.০০৫" ছিল, তা এখন প্রায়শই ±০.০০২" বা এমনকি ±০.০০১" হিসাবে নির্দিষ্ট করা হয়—প্রতিটি ধাপই উৎপাদনের জটিলতা ও খরচকে উল্লেখযোগ্যভাবে বৃদ্ধি করে।

কার্যকরী খরচ হ্রাসের কৌশল

আপনি কি আপনার ধাতব স্ট্যাম্পিং সরঞ্জামের বিনিয়োগ অপ্টিমাইজ করতে চান? এই উৎপাদন-বান্ধব ডিজাইন নীতিগুলি প্রয়োগ করুন:

- জ্যামিতি সরল করুন: জটিল বক্ররেখা এবং তীব্র অভ্যন্তরীণ কোণগুলি টুলিং খরচ বাড়ায়। সরল অংশ জ্যামিতি যেমন সোজা কাট এবং মৌলিক বেন্ডগুলি খরচ-কার্যকর সেরা বিকল্প।

- বেন্ড রেডিয়াস অপ্টিমাইজ করুন: বেন্ড রেডিয়াস কমপক্ষে উপাদানের পুরুত্বের সমান রাখুন—বড় রেডিয়াসগুলি ফর্মেবিলিটি উন্নত করে এবং টুলিংয়ের ক্ষয় হ্রাস করে

- বৈশিষ্ট্যের সংখ্যা হ্রাস করুন: প্রতিটি অতিরিক্ত ছিদ্র, স্লট বা এমবসড বিশদ ডাইয়ের জটিলতা ও রক্ষণাবেক্ষণ খরচ বাড়ায়

- উপাদান প্রতিস্থাপন বিবেচনা করুন: আপনি কি স্টেইনলেস এর পরিবর্তে ইস্পাত ব্যবহার করতে পারবেন? কাস্টম পুরুত্বের পরিবর্তে স্ট্যান্ডার্ড গেজ?

- অর্ডারের পরিমাণ বৃদ্ধি করুন: নির্দিষ্ট সময়ে প্রকাশিত ব্ল্যাঙ্কেট অর্ডারগুলি আপনার খরচ এবং সরবরাহকারীর পরিকল্পনা উভয়কেই অপ্টিমাইজ করে

- সরবরাহকারীদের প্রাথমিক পর্যায়ে জড়িত করুন: নির্মাতারা প্রায়শই ডিজাইন ড্রয়িং থেকে স্পষ্ট না হওয়া খরচ হ্রাসের সুযোগগুলি সম্পর্কে অন্তর্দৃষ্টি প্রদান করে

বিকল্পগুলির তুলনায় কখন স্ট্যাম্পিং নির্বাচন করবেন

আপনার প্রকল্পের জন্য স্ট্যাম্পিং আর্থিকভাবে যুক্তিসঙ্গত কিনা তা নির্ধারণ করতে এই সিদ্ধান্ত ফ্রেমওয়ার্কটি ব্যবহার করুন:

- স্ট্যাম্পিং বেছে নিন যখন: বার্ষিক উৎপাদন পরিমাণ ৫০,০০০ পার্টসের বেশি, পার্টসগুলি একাধিক ফর্মিং অপারেশন প্রয়োজন করে, জ্যামিতি সমতল শীট থেকে শুরু হয় এবং আপনি স্থিতিশীল ডিজাইনে প্রতিশ্রুতিবদ্ধ হতে পারেন

- যখন বিকল্পগুলি বিবেচনা করুন: বার্ষিক উৎপাদন পরিমাণ ১০,০০০-এর কম, ডিজাইনগুলি প্রায়শই পরিবর্তিত হয়, পার্টসগুলিতে ব্যাপক মেশিন করা বৈশিষ্ট্য প্রয়োজন করে অথবা গভীর অভ্যন্তরীণ ক্যাভিটিগুলি উপাদানের ফর্মেবিলিটি সীমা অতিক্রম করে

ধাতব স্ট্যাম্পিং অন্যান্য শীট মেটাল নির্মাণ প্রক্রিয়ার তুলনায় পার্টসের খরচ ২০% থেকে ৮০% পর্যন্ত কমাতে পারে—কিন্তু শুধুমাত্র যখন অর্থনৈতিক পরিস্থিতিগুলি আপনার উৎপাদন প্রয়োজনীয়তার সাথে সামঞ্জস্যপূর্ণ হয়।

এই খরচের গতিশীলতা বোঝা স্ট্যাম্পিং-কে একটি রহস্যময় ব্যয় থেকে একটি কৌশলগত উৎপাদন সিদ্ধান্তে রূপান্তরিত করে। কিন্তু সেই খরচ বাঁচানো অর্জন করতে হলে উৎপাদন সমগ্র প্রক্রিয়ায় ধ্রুব গুণগত মান বজায় রাখা আবশ্যিক—যা আমাদেরকে গুণগত নিয়ন্ত্রণ ও পরিদর্শন মানদণ্ডের কাছে নিয়ে যায়, যা আপনার বিনিয়োগ এবং খ্যাতিউভয়কেই রক্ষা করে।

গুণগত নিয়ন্ত্রণ ও পরিদর্শন মানদণ্ড

আপনি খরচ অপ্টিমাইজ করেছেন, শক্তিশালী টুলিং ডিজাইন করেছেন এবং পারফেক্ট উপাদান নির্বাচন করেছেন—কিন্তু কীভাবে প্রমাণ করবেন যে প্রতিটি স্ট্যাম্পড অংশই নির্দিষ্ট মানদণ্ড পূরণ করছে? নির্ভুল স্ট্যাম্পিং অপারেশনে গুণগত নিয়ন্ত্রণ বাধ্যতামূলক নয়—এটি সফল OEM অংশীদারিত্ব এবং ব্যয়বহুল পুনঃপ্রাপ্তির মধ্যে পার্থক্য নির্ধারণ করে। শিল্প বিশেষজ্ঞদের মতে, ধাতব স্ট্যাম্পিং-এ গুণগত নিশ্চয়তা উচ্চ নির্ভুলতা ও বিশ্বস্ততা নিশ্চিত করে, বিশেষ করে যেসব শিল্প ক্ষেত্রে সঠিক নির্দিষ্টকরণের প্রয়োজন হয়—যেমন স্বয়ংচালিত গাড়ি, বিমান ও মহাকাশ, এবং চিকিৎসা খাত।

চলুন সেই মান নিয়ন্ত্রণ ব্যবস্থাগুলি অন্বেষণ করি যা বিশ্বমানের উৎপাদকদের সেইসব উৎপাদকদের থেকে পৃথক করে যারা চিরকাল গ্রাহকদের অভিযোগ নিয়ে লড়াই করছে।

উৎপাদন-প্রক্রিয়ার মধ্যে মান নিয়ন্ত্রণ ব্যবস্থা

যখন পার্টগুলি চূড়ান্ত পরীক্ষায় পৌঁছায়, তখন সমস্যাগুলি আবিষ্কার করার জন্য অপেক্ষা করা? এটি কল্পনার মধ্যে যে সবচেয়ে ব্যয়বহুল পদ্ধতি, তা-ই। আধুনিক সূক্ষ্ম ধাতব স্ট্যাম্পিং অপারেশনগুলি উৎপাদন সমগ্র প্রক্রিয়ায় মান যাচাইকরণ সংযুক্ত করে—হাজার হাজার ত্রুটিপূর্ণ পার্ট জমা হওয়ার পরে নয়, বরং সেকেন্ডের মধ্যেই সমস্যাগুলি ধরা পড়ে।

বাস্তব-সময় নজার প্রযুক্তি:

- টনেজ সাইনেচার বিশ্লেষণ: প্রতিটি স্ট্রোকের সময় প্রেস বল নজার করে, যা টুল ক্ষয়, উপকরণের অসামঞ্জস্য বা ফিডিং সমস্যা নির্দেশ করে এমন পরিবর্তনগুলি সনাক্ত করে

- ইন-ডাই সেন্সর: ডাই ক্ষতি বা পার্টের ত্রুটি ঘটানোর আগেই ভুল ফিডিং, ডাবল ব্ল্যাঙ্ক এবং স্লাগ ধরে রাখার সমস্যা সনাক্ত করে

- পরিসংখ্যানগত প্রক্রিয়া নিয়ন্ত্রণ (এসপিসি): মান নিশ্চিতকরণ বিশেষজ্ঞদের মতে, এসপিসি (পরিসংখ্যানিক প্রক্রিয়া নিয়ন্ত্রণ) হল প্রবণতা ভবিষ্যদ্বাণী করতে এবং প্রক্রিয়াগুলিকে পূর্বনির্ধারিত সীমার মধ্যে রাখতে ডেটা সংগ্রহ ও বিশ্লেষণের একটি পদ্ধতি

- অপটিক্যাল ভিশন সিস্টেম: ক্যামেরা-ভিত্তিক পরীক্ষা উৎপাদনের গতিতে পার্টের উপস্থিতি, অভিমুখ এবং গুরুত্বপূর্ণ বৈশিষ্ট্যগুলি যাচাই করে

কেন প্রক্রিয়া-মধ্যে মনিটরিং এত গুরুত্বপূর্ণ? এটি বিবেচনা করুন: একটি এয়ারোস্পেস উপাদানে একটি মাত্র ত্রুটি লক্ষ লক্ষ টাকার খরচ সহকারে পণ্য প্রত্যাহারের ঘটনা শুরু করতে পারে। অস্বাভাবিকতা তৎক্ষণাৎ চিহ্নিত করে, উৎপাদনকারীরা ত্রুটিপূর্ণ যোগানদানকে ব্যয়বহুল পরবর্তী প্রক্রিয়াকরণ—অথবা আরও খারাপ কথা, গ্রাহকদের কাছে পৌঁছানো থেকে রোধ করেন।

মাত্রিক যাচাইকরণ পদ্ধতি

আপনি কীভাবে নিশ্চিত করবেন যে ধাতব স্ট্যাম্পিং উপাদানগুলি আসলে তাদের নির্দিষ্টকরণের সাথে মিলে যায়? এই প্রশ্নের উত্তর আপনার নির্ভুলতা প্রয়োজনীয়তা, উৎপাদন পরিমাণ এবং উপাদানের জটিলতার উপর নির্ভর করে।

কোঅর্ডিনেট মেজিং মেশিন (সিএমএম)

সিএমএম (CMM) পরীক্ষা ধাতব নির্ভুল স্ট্যাম্পিং যাচাইকরণের সোনার মানদণ্ড প্রতিনিধিত্ব করে। নির্ভুল স্ট্যাম্পিং গুণগত নির্দেশিকা অনুযায়ী, এই উন্নত যন্ত্রগুলি মাইক্রোমিটার পর্যন্ত নির্ভুলতায় ত্রিমাত্রিক পরিমাপ গ্রহণ করে এবং সমতলতা, লম্বভাবে অবস্থান, কেন্দ্রীয়তা এবং প্রোফাইল বিচ্যুতি সহ ব্যাপক জ্যামিতিক বিশ্লেষণ প্রদান করে।

পরিমাপ প্রক্রিয়াটি সঠিক ওয়ার্কপিস ফিক্সচারিং-এর সাথে শুরু হয়, যার পরে নির্ধারিত পরীক্ষা পরিকল্পনা অনুযায়ী গুরুত্বপূর্ণ বৈশিষ্ট্যগুলির পদ্ধতিগত প্রোবিং করা হয়। তাপীয় প্রসারণের প্রভাব বিবেচনা করে তাপমাত্রা সমন্বয় অ্যালগরিদমগুলি বিভিন্ন পরিবেশগত অবস্থায় পরিমাপের বিশ্বস্ততা নিশ্চিত করে।

গো/নো-গো গেজিং

উচ্চ নির্ভুলতার ধাতব স্ট্যাম্পিং অপারেশনের জন্য, যেখানে CMM পরীক্ষা চাপ সৃষ্টি করতে পারে, বিশেষায়িত গো/নো-গো গেজগুলি উৎপাদন ফ্লোরে দ্রুত যাচাইকরণ প্রদান করে। এই ফিক্সচারগুলিতে গুরুত্বপূর্ণ মাত্রিক সীমা শারীরিক বাধারূপে অন্তর্ভুক্ত থাকে, যার ফলে অপারেটররা বিশেষায়িত পরিমাপ প্রশিক্ষণ ছাড়াই পার্টের অনুরূপতা যাচাই করতে পারেন।

অতিরিক্ত যাচাইকরণ প্রযুক্তি:

- লেজার স্ক্যানিং: আকৃতি ও অবস্থান সম্পর্কিত বিস্তারিত তথ্য ধারণ করে নির্ভুল 3D মডেল তৈরি করে

- অপটিক্যাল কম্পারেটর: সহনশীলতা-সমন্বিত ওভারলে সহ দৃশ্যমান তুলনার জন্য আকার বৃদ্ধি করা পার্ট প্রোফাইল প্রক্ষেপণ করে

- পৃষ্ঠের প্রোফাইলমিটার: যেসব পৃষ্ঠের জন্য নির্ভুল ফিনিশ বিশেষকরণ প্রয়োজন, সেগুলির Ra, Rz এবং অন্যান্য রাফনেস প্যারামিটার পরিমাপ করে

- কঠিনতা পরীক্ষা: রকওয়েল, ব্রিনেল এবং ভিকার্স পদ্ধতিগুলি অংশের কার্যকারিতাকে প্রভাবিত করে এমন উপাদানের বৈশিষ্ট্যগুলি যাচাই করে

অপরিহার্য মানের পরীক্ষার পয়েন্টগুলি

কার্যকর অটোমোটিভ স্ট্যাম্পিং মান ব্যবস্থাগুলি সম্পূর্ণ উৎপাদন প্রক্রিয়াজুড়ে যাচাইকরণ পয়েন্টগুলি প্রতিষ্ঠা করে:

- আগত উপকরণ পরিদর্শন: টেনসাইল পরীক্ষার মাধ্যমে পুরুত্ব সহনশীলতা (সাধারণত ±০.০২ মিমি), পৃষ্ঠের অবস্থা এবং যান্ত্রিক বৈশিষ্ট্যগুলি যাচাই করা

- প্রথম নমুনা অনুমোদন: উৎপাদন মুক্তির আগে সম্পূর্ণ মাত্রিক যাচাইকরণ—প্রকৃত পরিমাপগুলির তুলনা CAD স্পেসিফিকেশনের সাথে করা হয়

- চলমান নমুনাকরণ: প্রক্রিয়া ক্ষমতা ডেটা অনুযায়ী নির্দিষ্ট ব্যবধানে SPC-ভিত্তিক নমুনা সংগ্রহ

- টুল অবস্থা নিরীক্ষণ: কাটিং এজ এবং ফর্মিং পৃষ্ঠগুলির নিয়মিত পরিদর্শন, যার গ্রাইন্ডিং ব্যবধান স্ট্রোক গণনা অনুযায়ী নির্ধারিত হয়

- অপারেশনের পরে যাচাইকরণ: দ্বিতীয়ক অপারেশনগুলির মধ্যে পরিদর্শন ত্রুটিপূর্ণ অংশগুলিকে ব্যয়বহুল ডাউনস্ট্রিম প্রক্রিয়াকরণ থেকে রক্ষা করে

- চূড়ান্ত পরিদর্শন: গুরুত্বপূর্ণ বৈশিষ্ট্যগুলির জন্য ১০০% পরিদর্শন অথবা স্থিতিশীল, উচ্চ-ক্ষমতাসম্পন্ন প্রক্রিয়াগুলির জন্য পরিসংখ্যানভিত্তিক নমুনা পরীক্ষা

- নথি পর্যালোচনা: শিপমেন্টের আগে অনুরূপতা সনদ এবং ট্রেসেবিলিটি রেকর্ড

শিল্প সনদীকরণ মান পূরণ

প্রধান ওইডিএমগুলিতে অটোমোটিভ ধাতব স্ট্যাম্পিং উপাদান সরবরাহ করার সময়, সনদীকরণের প্রয়োজনীয়তাগুলি কোনো পরামর্শ নয়—এগুলি হল সরবরাহকারীর যোগ্যতা নির্ধারণ করে এমন বাধ্যতামূলক গেট।

ISO 9001: ভিত্তি

ISO 9001 সনদীকরণ একটি কাঠামো প্রদান করে যা নিশ্চিত করে যে পণ্যগুলি বৈশ্বিক মানের প্রয়োজনীয়তা পূরণ করে। মান ব্যবস্থাপনা বিশেষজ্ঞদের মতে, এই সনদীকরণের জন্য কঠোর ডকুমেন্টেশন এবং অডিটিং প্রয়োজন, যাতে প্রক্রিয়ার প্রতিটি অংশ হিসাবে ধরা হয়। যেমনটি বলা হয়ে থাকে, "যদি এটি ডকুমেন্ট করা না হয়, তবে এটি করা হয়নি।"

IATF 16949: অটোমোটিভ স্ট্যান্ডার্ড

অটোমোটিভ স্ট্যাম্পিং অ্যাপ্লিকেশনের জন্য, IATF 16949 সনদীকরণ মানের প্রয়োজনীয়তাকে উল্লেখযোগ্যভাবে উচ্চতর করে। আন্তর্জাতিক অটোমোটিভ টাস্ক ফোর্স কর্তৃক মূলত প্রণীত হওয়া এই মানটি বিশ্বব্যাপী অটোমোটিভ শিল্পে সনদীকরণ প্রোগ্রামগুলিকে সুসংগত করে। অনুযায়ী IATF-সনদীকৃত উৎপাদনকারীরা , এই সনদীকরণটি তিনটি প্রাথমিক লক্ষ্যের উপর ফোকাস করে:

- পণ্যের মান এবং সামঞ্জস্যতা উভয়কেই উন্নত করুন, পাশাপাশি এদের পিছনে থাকা উৎপাদন প্রক্রিয়াগুলিও উন্নত করুন

- প্রমাণিত দায়িত্বশীলতার মাধ্যমে অগ্রণী স্বয়ংচালিত গাড়ি নির্মাতাদের মধ্যে "পছন্দসই সরবরাহকারী" হিসাবে অবস্থান প্রতিষ্ঠা করুন

- সম্পূর্ণ গুণগত ব্যবস্থাপনার জন্য ISO প্রমাণীকরণ মানগুলির সাথে নির্বিঘ্নে একীভূত হন

IATF 16949-এর অধিকাংশ সাহিত্যই ত্রুটি প্রতিরোধ এবং উৎপাদন পরিবর্তনশীলতা কমানোর উপর ফোকাস করে—যা স্ক্র্যাপ এবং বর্জ্য কমানোর জন্য লিন উৎপাদন নীতিগুলির সাথে সম্পূর্ণরূপে সামঞ্জস্যপূর্ণ।

আপনার প্রকল্পগুলির জন্য প্রমাণীকরণের অর্থ কী

প্রমাণিত সরবরাহকারীদের সাথে কাজ করা উচ্চ-নির্ভুলতা প্রয়োগে ঝুঁকি কমায়। IATF 16949 প্রমাণীকরণ এবং প্রমাণিত গুণগত মেট্রিক্স—যেমন যারা প্রথম পাস অনুমোদন হার ৯৩% অর্জন করেছে —এই আশ্বাস প্রদান করে যে যন্ত্রাংশগুলি ব্যয়বহুল পুনরাবৃত্তি ছাড়াই কঠোর OEM প্রয়োজনীয়তা পূরণ করবে।

ধাতু স্ট্যাম্পিংয়ে গুণগত নিশ্চয়তা শুধুমাত্র মানদণ্ড পূরণের বিষয় নয়—এটি হলো সেই মানদণ্ডগুলিকে অতিক্রম করার বিষয়, যাতে প্রতিটি স্ট্যাম্প করা অংশই নির্ভুলতা ও বিশ্বস্ততার একটি প্রমাণ হয়ে ওঠে।

দৃঢ় গুণগত ব্যবস্থায় বিনিয়োগ গ্রাহক সন্তুষ্টির পাশাপাশি আরও অনেক কিছুতে ফলপ্রসূ হয়। ত্রুটিগুলি ঘটার পরে সনাক্ত করার পরিবর্তে তা প্রতিরোধ করে উৎপাদকরা বর্জ্য হ্রাস করে, পুনরায় কাজ করার প্রয়োজন কমায় এবং স্ট্যাম্পিংয়ের অর্থনৈতিক সুবিধা বজায় রাখার জন্য উৎপাদন দক্ষতা অক্ষুণ্ণ রাখে। প্রক্রিয়ার মধ্যে পর্যবেক্ষণ থেকে শুরু করে চূড়ান্ত সার্টিফিকেশন পর্যন্ত এই সমগ্র পদ্ধতিই নির্ভুল স্ট্যাম্পিং সরবরাহকারীদেরকে একটি বিশ্বস্ত অংশীদার হিসেবে প্রতিষ্ঠিত করে, যা কোনো সাধারণ পণ্য সরবরাহকারীর চেয়ে অনেক উচ্চতর অবস্থান দেয়।

ধাতু স্ট্যাম্পিং উৎপাদন সম্পর্কিত প্রায়শই জিজ্ঞাসিত প্রশ্নসমূহ

1. স্ট্যাম্পিং পদ্ধতির 7টি ধাপ কী কী?

মেটাল স্ট্যাম্পিং কাজের প্রবাহ সাতটি ধারাবাহিক পর্যায়ের অনুসরণ করে: ডিজাইন ও ইঞ্জিনিয়ারিং (CAD/CAM মডেলিং এবং প্রক্রিয়া সিমুলেশন), টুল ও ডাই তৈরি (CNC মেশিনিং এবং তাপ চিকিত্সা), উপকরণ নির্বাচন ও প্রস্তুতি (পরীক্ষা, স্লিটিং, লেভেলিং, লুব্রিকেশন), প্রেস সেটআপ ও যাচাইকরণ (শাট হাইট সামঞ্জস্য, স্ট্রোক প্রোগ্রামিং, টনেজ সেটিং), স্ট্যাম্পিং সম্পাদন (বাস্তব-সময় নজরদারি ও SPC-এর সাথে উৎপাদন), গৌণ অপারেশন (ডিবারিং, তাপ চিকিত্সা, পৃষ্ঠ সমাপ্তি), এবং গুণগত পরীক্ষা ও শিপিং (CMM যাচাইকরণ, ডকুমেন্টেশন, অটোমোটিভের জন্য PPAP)। প্রতিটি পর্যায়ে নির্দিষ্ট গুণগত চেকপয়েন্ট অন্তর্ভুক্ত রয়েছে যাতে অগ্রগতির আগে অংশগুলি নির্দিষ্টকরণ পূরণ করে তা নিশ্চিত করা যায়।

2. ধাতব স্ট্যাম্পিংয়ের চারটি প্রকার কী কী?

চারটি প্রধান ধাতব স্ট্যাম্পিং পদ্ধতি হল প্রোগ্রেসিভ ডাই স্ট্যাম্পিং (একটি একক ডাই-এ একাধিক অপারেশন এবং স্ট্রিপ অগ্রসর হওয়া), ট্রান্সফার ডাই স্ট্যাম্পিং (স্বাধীন স্টেশনগুলিতে যান্ত্রিক অংশ স্থানান্তর), ডিপ ড্র স্ট্যাম্পিং (উল্লেখযোগ্য গভীরতা সহ কাপ বা বাক্স আকৃতি তৈরি করা) এবং মাইক্রো/মিনিয়েচার স্ট্যাম্পিং (ইলেকট্রনিক্স ও চিকিৎসা যন্ত্রপাতির জন্য নির্ভুল উপাদান)। প্রোগ্রেসিভ স্ট্যাম্পিং উচ্চ-পরিমাণের ছোট অংশের জন্য উপযুক্ত, অন্যদিকে ট্রান্সফার স্ট্যাম্পিং বড় উপাদানগুলির জন্য উপযুক্ত। ডিপ ড্রয়িং সিলিন্ড্রিক্যাল জ্যামিতি পরিচালনা করে, এবং মাইক্রো স্ট্যাম্পিং মিনিয়েচার অ্যাপ্লিকেশনের জন্য ±০.০০১ ইঞ্চি পর্যন্ত সংকীর্ণ টলারেন্স অর্জন করে।

৩. স্ট্যাম্পিং প্রক্রিয়া কী?

মেটাল স্ট্যাম্পিং হলো একটি কোল্ড-ফর্মিং উৎপাদন প্রক্রিয়া, যা নিয়ন্ত্রিত বল প্রয়োগের মাধ্যমে সমতল শীট মেটালকে সঠিকভাবে আকৃতিযুক্ত উপাদানে রূপান্তরিত করে। ডাই এবং প্রেস একত্রে কাজ করে ধাতুকে গলানো ছাড়াই কাটিং, বেন্ডিং এবং ফর্মিং করে—এইভাবে স্ট্যাম্পিংকে কাস্টিং বা মেশিনিং থেকে পৃথক করা হয়। এই প্রক্রিয়ায় নয়টি মূল অপারেশন অন্তর্ভুক্ত রয়েছে: ব্ল্যাঙ্কিং, পাঞ্চিং, কয়েনিং, বেন্ডিং, ফ্ল্যাঞ্জিং, স্ট্রেচিং, এমবসিং, কার্লিং এবং গ্রুভিং। প্রতিটি অপারেশন নির্দিষ্ট ফর্মিং প্রয়োজনীয়তা পূরণ করে, যার টলারেন্স কয়েনিংয়ের ক্ষেত্রে ±০.০১ মিমি থেকে শুরু করে বেন্ডিং অপারেশনের ক্ষেত্রে ±১° পর্যন্ত হয়।

৪. মেটাল স্ট্যাম্পিংয়ের জন্য সঠিক প্রেস টাইপ কীভাবে নির্বাচন করবেন?

প্রেস নির্বাচন উৎপাদন গতি, প্রয়োজনীয় বল এবং পার্টের জ্যামিতির উপর নির্ভর করে। যান্ত্রিক প্রেসগুলি উচ্চ-পরিমাণের সমতল পার্টের জন্য সর্বোচ্চ গতি (প্রতি মিনিটে ১,৪০০+ স্ট্রোক) প্রদান করে, কিন্তু এগুলি শুধুমাত্র নিচের মৃত কেন্দ্রের কাছাকাছি সম্পূর্ণ টনেজ অর্জন করতে পারে। হাইড্রোলিক প্রেসগুলি যেকোনো স্ট্রোক অবস্থানে সম্পূর্ণ বল প্রদান করে, ফলে এগুলি গভীর ড্রয়িং এবং দীর্ঘস্থায়ী সময় (dwell time) প্রয়োজনীয় জটিল আকৃতির জন্য আদর্শ। সার্ভো প্রেসগুলি প্রোগ্রামযোগ্য স্ট্রোক প্রোফাইলের মাধ্যমে যান্ত্রিক গতি এবং হাইড্রোলিক নমনীয়তা একত্রিত করে—যদিও এর প্রাথমিক বিনিয়োগ বেশি। প্রেস প্রযুক্তি নির্বাচনের সময় আপনার পার্টের গভীরতা, উপাদানের শক্তি, উৎপাদন পরিমাণ এবং সহনশীলতা (tolerance) প্রয়োজনীয়তা বিবেচনা করুন।

৫. ধাতু স্ট্যাম্পিং অ্যাপ্লিকেশনের জন্য কোন কোন উপাদান সবচেয়ে ভালো কাজ করে?

উপাদান নির্বাচন আকৃতি গঠনের সামর্থ্য, শক্তির প্রয়োজনীয়তা এবং চূড়ান্ত ব্যবহারের শর্তাবলীর উপর নির্ভর করে। কম-কার্বন ইস্পাত ব্র্যাকেট ও আবদ্ধ অংশগুলির জন্য কম খরচে চমৎকার আকৃতি গঠনের সামর্থ্য প্রদান করে। স্টেইনলেস স্টিল (৩০৪, ৪৩০) চিকিৎসা ও খাদ্য প্রয়োগের ক্ষেত্রে ক্ষয় প্রতিরোধের বৈশিষ্ট্য প্রদান করে, কিন্তু এটি আকৃতি গঠনের জন্য ৫০–১০০% বেশি বলের প্রয়োজন হয়। অ্যালুমিনিয়াম মিশ্র ধাতু (৫০৫২, ৬০৬১, ৭০৭৫) ইস্পাতের তুলনায় ৬৫% ওজন হ্রাস করে, কিন্তু এতে স্প্রিংব্যাক ঘটনা স্পষ্টভাবে পরিলক্ষিত হয়। তামা ও পিতল উচ্চ পরিবাহিতা কারণে বৈদ্যুতিক প্রয়োগে চমৎকার কাজ করে। IATF ১৬৯৪৯-প্রমাণিত সরবরাহকারী যেমন শাওয়ি আপনার নির্দিষ্ট প্রয়োজনীয়তা অনুযায়ী উপাদান নির্বাচন অপ্টিমাইজ করতে সহায়তা করতে পারে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —