উপাদানের স্থায়িত্বের জন্য কেন ফোরজিং অপরিহার্য

উপাদানের স্থায়িত্বের জন্য কেন ফোরজিং অপরিহার্য

সংক্ষেপে

উৎকৃষ্ট প্রক্রিয়ার মাধ্যমে উপাদানের স্থায়িত্ব উন্নত করা হয় যেখানে ধাতুকে অত্যন্ত চাপের মাধ্যমে আকৃতি দেওয়া হয়। এই প্রক্রিয়া ধাতুর অভ্যন্তরীণ গ্রেইন গঠনকে পরিশোধিত করে, সর্বোত্তম শক্তির জন্য সেগুলি সাজায় এবং সূক্ষ্ম ত্রুটিগুলি দূর করে। ফলাফল হিসাবে, উপাদানটি উল্লেখযোগ্যভাবে উন্নত টেনসাইল শক্তি, আঘাতের প্রতি সহনশীলতা এবং ক্লান্তি প্রতিরোধ ক্ষমতা প্রদর্শন করে, যা ঢালাই বা যান্ত্রিক প্রক্রিয়ার চেয়ে বেশি চাপের মধ্যে কাজ করার জন্য এটিকে অনেক বেশি স্থায়ী এবং নির্ভরযোগ্য করে তোলে।

উৎকৃষ্টের বিজ্ঞান: কীভাবে চাপ প্রয়োগ করে শ্রেষ্ঠ শক্তি তৈরি হয়

মূলত, ফোরজিং হল একটি উত্পাদন প্রক্রিয়া যা হাতুড়ি বা চাপ প্রয়োগের মাধ্যমে স্থানীয় সংকোচনকারী বল প্রয়োগ করে ধাতুকে আকৃতি দেয়। অন্যান্য পদ্ধতির বিপরীতে যেখানে ধাতুকে গলিয়ে ঢালা হয় (কাস্টিং) বা কেটে ফেলা হয় (মেশিনিং), ফোরজিং ধাতুকে কঠিন অবস্থাতেই শারীরিকভাবে পরিচালিত করে। এই প্লাস্টিক বিকৃতি হল উপাদানটির যান্ত্রিক বৈশিষ্ট্যগুলি উল্লেখযোগ্যভাবে উন্নত করার মূল কারণ। ফোরজিং-এর প্রকৃত সুবিধা আসে ক্ষুদ্রতম স্তরে যা ঘটে: ধাতুর শস্য গঠনের সূক্ষ্মতা এবং সারিবদ্ধকরণ।

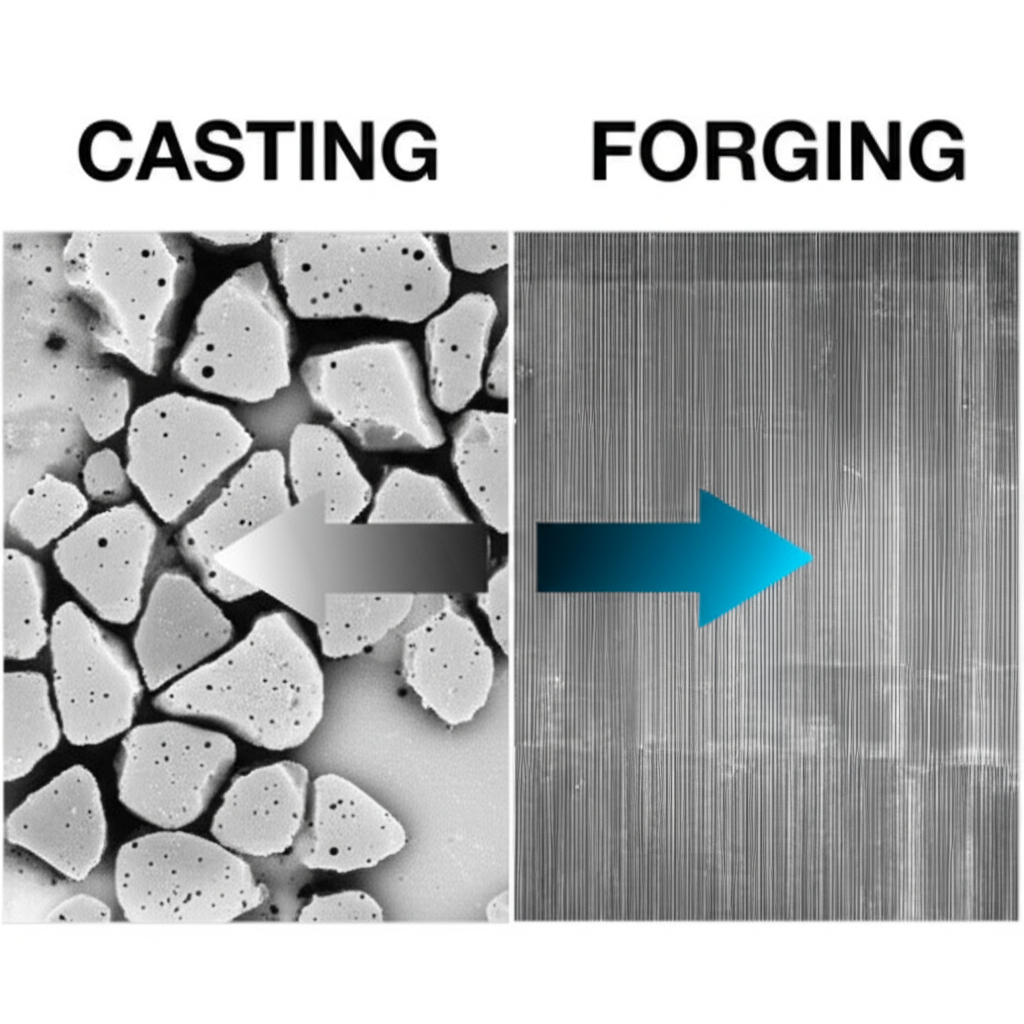

প্রতিটি ধাতব অংশ কেলাসাকার দানাদার দ্বারা গঠিত। কাঁচা বা ঢালাই অবস্থায়, এই দানাগুলি সাধারণত এলোমেলো এবং অসমান, যা দুর্বল বিন্দু তৈরি করতে পারে। ঘনীভবনের সময় প্রয়োগ করা বিপুল চাপ এই দানাগুলিকে পুনরায় কেলাসিত হতে বাধ্য করে এবং তাদের ছোট ও আরও সমান করে তোলে। উপকরণ বিজ্ঞান অনুসারে, সূক্ষ্ম দানা শক্তি এবং স্থিতিস্থাপকতা উন্নত করে, কারণ দানার সীমানা বেশি থাকায় বিস্থাপন—ক্রিস্টাল জালির ত্রুটি যা উপকরণের ব্যর্থতার কারণ হয়—এর গতিবিধি বাধা দেওয়া যায়। Queen City Forging এই দানা পরিশোধন ঘটানো ঘনীভূত অংশগুলির শ্রেষ্ঠ শক্তির প্রধান কারণ হিসাবে উৎপাদন বিশেষজ্ঞদের দ্বারা বিস্তারিতভাবে বর্ণিত হয়েছে।

এছাড়াও, এই পরিশোধিত দানাগুলির প্রবাহকে চূড়ান্ত উপাদানটির রূপরেখা অনুসরণ করার জন্য আকৃতি প্রদানের প্রক্রিয়াটি বুদ্ধিমত্তার সাথে নির্দেশিত করে। এটিকে দিকনির্দেশিত শক্তি বা গ্রেইন ফ্লো বলা হয়। একটি কাঠের টুকরোতে তন্তুগুলির মতো দানাগুলিকে কল্পনা করুন; একটি তক্তা এর বিপরীতে নয়, বরং দানার সাথে অনেক বেশি শক্তিশালী। একইভাবে, আকৃতি প্রদান প্রত্যাশিত চাপের রেখা বরাবর দানার প্রবাহকে সারিবদ্ধ করে, যা অংশটিকে গুরুত্বপূর্ণ দিকগুলিতে ক্লান্তি এবং প্রভাবের বিরুদ্ধে অসাধারণভাবে প্রতিরোধী করে তোলে। এই প্রক্রিয়াটি অংশটির অখণ্ডতাকে ক্ষতিগ্রস্ত করতে পারে এমন অভ্যন্তরীণ ফাঁক, ছিদ্রতা এবং অন্যান্য ত্রুটিগুলি শারীরিকভাবে বন্ধ এবং সীল করে, যার ফলে ঘন, আরও সমসত্ত্ব উপাদান গঠন হয়।

আকৃতি প্রদান করা উপাদানগুলির মূল স্থায়িত্ব সুবিধা

যে ধাতুবিদ্যার রূপান্তর লালায়নের সময় ঘটে তা সরাসরি স্পষ্ট কর্মক্ষমতার সুবিধাতে পরিণত হয়, যার ফলে উচ্চ চাপ এবং নিরাপত্তা-সংক্রান্ত অ্যাপ্লিকেশনগুলির জন্য লালায়িত উপাদানগুলিকে পছন্দের পছন্দ করে তোলে। এই সুবিধাগুলি দীর্ঘতর সেবা জীবন, উন্নত নির্ভরযোগ্যতা এবং মোট কর্মক্ষমতা উন্নত করতে অবদান রাখে।

উন্নত টেনসাইল এবং ইমপ্যাক্ট শক্তি

লালায়ন অসাধারণ টেনসাইল শক্তি সহ অংশগুলি তৈরি করে—যা টান সহ্য করার ক্ষমতা। সূক্ষ্ম, অবিচ্ছিন্ন গ্রেইন কাঠামো ঢালাই করা অংশগুলিতে যেমন পোরোসিটির মতো অভ্যন্তরীণ ত্রুটি থেকে মুক্ত। এই কাঠামোগত অখণ্ডতার অর্থ হল যে লালায়িত উপাদানগুলি বিকৃতি বা ব্যর্থতার আগে উচ্চতর লোড এবং বৃহত্তর চাপ সহ্য করতে পারে। অটোমোটিভ শিল্পে ক্র্যাঙ্কশ্যাফট এবং সংযোগকারী রডের মতো অংশগুলির জন্য এটি গুরুত্বপূর্ণ, যা ক্রমাগত এবং চরম বল সহ্য করতে হয়। যেমনটি একাধিক শিল্প বিশ্লেষণে উল্লেখ করা হয়েছে, এই প্রক্রিয়াটি আরও শক্তিশালী এবং অধিক পূর্বানুমেয় উপাদান তৈরি করে।

উৎকৃষ্ট ক্লান্তি প্রতিরোধ

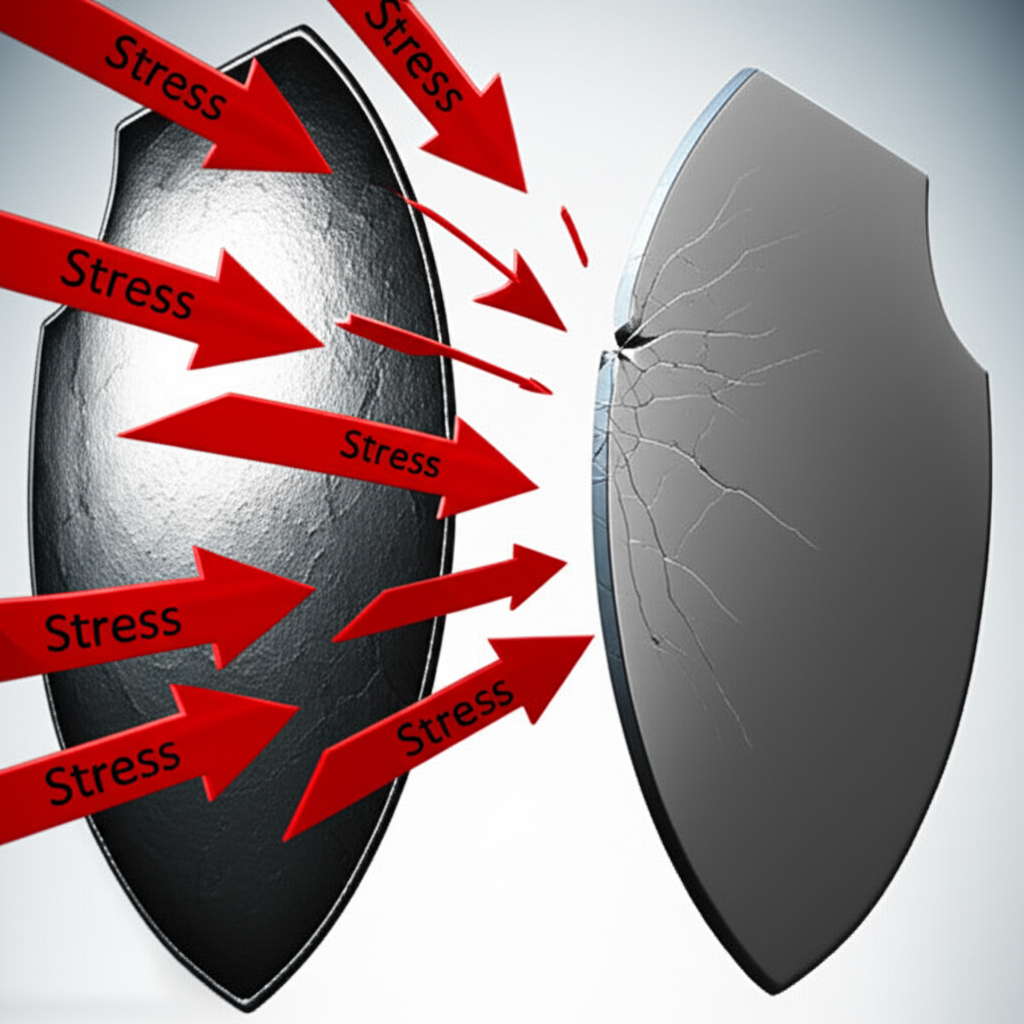

অনেক উপাদান একক অতিরিক্ত চাপের কারণে ব্যর্থ হয় না, বরং মিলিয়ন ঘূর্ণনের মধ্যে জমা হওয়া চাপের কারণে ব্যর্থ হয়, যা ধাতব ক্লান্তি নামে পরিচিত। এর বিরুদ্ধে আঘাত প্রদান করা একটি শক্তিশালী প্রতিরক্ষা। সারিবদ্ধ গ্রেইন প্রবাহ এবং ত্রুটিমুক্ত পৃষ্ঠ ক্ষুদ্র ফাটলগুলির উৎপত্তি এবং ছড়িয়ে পড়া রোধ করে, যা ক্লান্তি ব্যর্থতার কারণ হয়। এজন্যই গুরুত্বপূর্ণ এয়ারোস্পেস উপাদানগুলি, যেমন ল্যান্ডিং গিয়ার এবং টারবাইন ব্লেডগুলি আঘাত প্রদান করা হয়; চক্রীয় লোডিংয়ের অধীনে দীর্ঘ পরিচালনামূলক জীবনের জন্য এগুলির চরম নির্ভরযোগ্যতা প্রয়োজন।

উন্নত দৃঢ়তা এবং ঘর্ষণ প্রতিরোধ

শক্ততা হল একটি উপাদান শক্তি শোষণ এবং ফাটল ছাড়া বিকৃত করার ক্ষমতা, যা আকস্মিক প্রভাব বা শক সাপেক্ষে অংশ জন্য অপরিহার্য। কাঠামোটি ঘন, একরকম, যা ছাঁটাই করা ধাতুর উচ্চতর প্রভাব প্রতিরোধের ব্যবস্থা করে। উপরন্তু, নির্দিষ্ট কাঠামোর সময় যে কাজ শক্ত হতে পারে তা পৃষ্ঠের কঠোরতা বাড়ায়, যা আরও ভাল পরিধান প্রতিরোধের দিকে পরিচালিত করে। এটি ভারী যন্ত্রপাতিগুলির গিয়ার, বিয়ারিং এবং অন্যান্য উপাদানগুলির জন্য কাঠামোগত অংশগুলিকে আদর্শ করে তোলে যেখানে ঘর্ষণ এবং পরিধান ক্রমাগত চ্যালেঞ্জ।

কাঠামো বনাম কাস্টিংঃ উপাদান দীর্ঘায়ু জন্য একটি সমালোচনামূলক তুলনা

ধাতব উপাদানগুলির জন্য একটি উত্পাদন প্রক্রিয়া নির্বাচন করার সময়, পছন্দটি প্রায়শই কাস্টিং বনাম কাস্টিংয়ের দিকে আসে। যদিও ঢালাই একটি ছাঁচে ঢেলে দেওয়া ঢেলে দেওয়া ধাতু জটিল আকারের জন্য দক্ষ হতে পারে, এটি একটি মৌলিকভাবে ভিন্ন অভ্যন্তরীণ কাঠামো তৈরি করে যা স্থায়িত্বকে প্রভাবিত করে। যেখানে শক্তি এবং দীর্ঘায়ু সবচেয়ে গুরুত্বপূর্ণ, সেখানে কাঠামো তৈরির একটি সুস্পষ্ট সুবিধা রয়েছে।

প্রাথমিক পার্থক্যটি হল গ্রেন গঠনে। একটি ঢালাই অংশের একটি এলোমেলো, অ-দিকনির্দেশক গ্রেন গঠন থাকে যা ধাতু ঠান্ডা হয়ে কঠিন হওয়ার সময় তৈরি হয়। এই প্রক্রিয়াটি গ্যাসের বুদবুদ আটকে দিতে পারে, যার ফলে ছিদ্রযুক্ততা তৈরি হয় এবং একটি কম ঘন, দুর্বল চূড়ান্ত পণ্যের দিকে নিয়ে যেতে পারে। অন্যদিকে, ষ্ট্যাম্পিং একটি পরিশোধিত, সংবদ্ধ গ্রেন প্রবাহ তৈরি করে যা ঘন এবং এমন ত্রুটি থেকে মুক্ত। এই গাঠনিক অখণ্ডতার কারণে ষ্ট্যাম্পিং করা অংশগুলি উল্লেখযোগ্যভাবে শক্তিশালী এবং বেশি নির্ভরযোগ্য হয়।

| সম্পত্তি | ফোরজিং | কাস্টিং |

|---|---|---|

| শস্য গঠন | পরিশোধিত, সংবদ্ধ এবং অবিচ্ছিন্ন গ্রেন প্রবাহ। | এলোমেলো, অ-দিকনির্দেশক এবং সম্ভাব্য ছিদ্রযুক্ত। |

| শক্তি | ঘন গঠনের কারণে উচ্চ টেনসাইল এবং ক্লান্তি প্রতিরোধ ক্ষমতা। | নিম্ন শক্তি; অভ্যন্তরীণ ত্রুটির কারণে ক্ষতিগ্রস্ত হওয়ার প্রবণতা। |

| স্থায়িত্ব | আঘাত, ক্লান্তি এবং ক্ষয়ের বিরুদ্ধে চমৎকার প্রতিরোধ ক্ষমতা। | আরও ভঙ্গুর এবং উচ্চ চাপে ব্যর্থ হওয়ার প্রবণতা। |

| নির্ভরযোগ্যতা | উচ্চ, সামঞ্জস্যপূর্ণ উপাদান বৈশিষ্ট্য সহ। | পরিবর্তনশীল; লুকানো ত্রুটির কারণে কর্মক্ষমতা ক্ষতিগ্রস্ত হতে পারে। |

যদিও কিছু জটিল ডিজাইনের ক্ষেত্রে ঢালাইয়ের প্রাথমিক খরচ কম হতে পারে, তবু আকৃষ্ট অংশগুলির উন্নত কর্মদক্ষতা এবং দীর্ঘ জীবনকালের কারণে মোট মালিকানা খরচ কম হয়। উন্নত স্থায়িত্বের ফলে প্রতিস্থাপনের প্রয়োজন কম হয়, কম সময়ের জন্য বন্ধ থাকে এবং নিরাপত্তা বৃদ্ধি পায়, যা দীর্ঘমেয়াদে গুরুত্বপূর্ণ প্রয়োগের জন্য আকৃষ্টকরণকে আরও খরচ-কার্যকর পছন্দ করে তোলে।

সাধারণ আকৃষ্টকরণ প্রক্রিয়া এবং তাদের প্রয়োগ

"আকৃষ্টকরণ" শব্দটি বিভিন্ন পৃথক কৌশলকে বোঝায়, যার প্রতিটি উপাদানের আকার, আকৃতি এবং উৎপাদন পরিমাণের উপর নির্ভর করে ভিন্ন হয়। এই প্রক্রিয়াগুলি বোঝা নির্দিষ্ট প্রয়োগের জন্য স্থায়িত্ব সর্বাধিক করার জন্য সঠিক পদ্ধতি নির্বাচনে সাহায্য করে।

ওপেন-ডাই ফোরজিং: এই প্রক্রিয়াটি দুটি সমতল বা সাধারণ ডাইয়ের মধ্যে একটি কাজের টুকরোকে আকৃতি দেওয়াকে নির্দেশ করে যা ধাতুকে সম্পূর্ণভাবে আবদ্ধ করে না। উপাদানটিকে হাতুড়ি দিয়ে আঘাত করা হয় বা চাপা হয়, এবং আঘাতের মধ্যে অংশটি প্রয়োজনীয় আকৃতি অর্জনের জন্য নিয়ন্ত্রণ করা হয়। ওপেন-ডাই ফোর্জিং অত্যন্ত নমনীয় এবং শিল্প শ্যাফট এবং রিং বা ছোট ব্যাচের কাস্টম উৎপাদনের মতো বড় উপাদানগুলির জন্য আদর্শ।

ক্লোজড-ডাই ফোরজিং: এটি ইমপ্রেশন-ডাই ফোরজিং নামেও পরিচিত, এই পদ্ধতিতে চূড়ান্ত অংশের একটি নির্ভুল ছাপ সম্বলিত দুটি ডাই ব্যবহার করা হয়। একটি উত্তপ্ত ধাতব বিলেটকে নীচের ডাই-এ রাখা হয়, এবং উপরের ডাইটি নীচের দিকে চাপা হয়, যার ফলে ধাতু প্রবাহিত হয়ে ডাইয়ের খাঁজগুলি পূর্ণ করে। অটোমোটিভ এবং এয়ারোস্পেস শিল্পে পাওয়া যায় এমন জটিল, উচ্চ-শক্তির অংশগুলির কঠোর সহনশীলতার সাথে ভর উৎপাদনের জন্য এই প্রক্রিয়াটি খুব ভাল। শক্তিশালী এবং নির্ভরযোগ্য অটোমোটিভ উপাদানের জন্য, বিশেষায়িত পরিষেবা অপরিহার্য। উদাহরণস্বরূপ, কিছু কোম্পানি অটোমোটিভ শিল্পের জন্য উচ্চ-মানের, প্রত্যয়িত হট ফোরজিং-এ ফোকাস করে, প্রোটোটাইপিং থেকে শুরু করে ভর উৎপাদন পর্যন্ত সবকিছু পরিচালনা করে। যাদের আগ্রহীদের জন্য, শাওয়ি মেটাল টেকনোলজি উন্নত ফোরজিং সমাধান প্রদান করে নির্ভুলতা এবং দক্ষতা নিশ্চিত করার জন্য অভ্যন্তরীণ ডাই উৎপাদন সহ।

সিমহীন রোলড রিং ফোর্জিং: এই বিশেষায়িত প্রক্রিয়াটি শক্তিশালী, নিরবচ্ছিন্ন রিং তৈরি করতে ব্যবহৃত হয়। এটি একটি ডোনাট-আকৃতির প্রি-ফর্ম দিয়ে শুরু হয় যা উত্তপ্ত করা হয় এবং তারপর চাপ প্রয়োগ করা হয় যখন ঘূর্ণন করা হয়, ফলে রিংটি পছন্দের ব্যাস এবং প্রাচীরের পুরুত্ব পর্যন্ত প্রসারিত হয়। এই পদ্ধতিতে একটি অবিচ্ছিন্ন গ্রেইন ফ্লো তৈরি হয়, যা চাপপূর্ণ পরিবেশে ব্যবহৃত হওয়া উচ্চ-কর্মক্ষমতার বিয়ারিং, গিয়ার এবং ফ্ল্যাঞ্জের জন্য আদর্শ হয়ে ওঠে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. ফোর্জিং ধাতুর উন্নতিতে কী করে?

উৎক্ষিপ্ত ধাতু সূক্ষ্ম পর্যায়ে এর গ্রেইন কাঠামো পরিশোধন করে ধাতুকে শক্তিশালী করে। এই প্রক্রিয়াটি গ্রেইনের আকার হ্রাস করতে, অংশের আকৃতির সাথে গ্রেইন ফ্লো সারিবদ্ধ করতে এবং সন্ধি ইত্যাদি অভ্যন্তরীণ ত্রুটি দূর করতে সংকোচন বল ব্যবহার করে। এর ফলে একটি ঘন, শক্তিশালী এবং আরও টেকসই উপাদান তৈরি হয় যা ক্লান্তি এবং আঘাতের বিরুদ্ধে উন্নত প্রতিরোধ ক্ষমতা প্রদর্শন করে।

2. উৎক্ষিপ্ত ধাতু কি ধাতুকে শক্তিশালী করে?

হ্যাঁ, ফোরজিং ধাতুকে উল্লেখযোগ্যভাবে শক্তিশালী করে। উচ্চ চাপের অধীনে ধাতুকে আকৃতি দেওয়ার প্রক্রিয়াটি এর গ্রেইন স্ট্রাকচার উন্নত করে এবং এটিকে ঘন করে তোলে, যা ঢালাই বা মেশিন করা পণ্যগুলির তুলনায় উৎকৃষ্ট টেনসাইল শক্তি প্রদান করে। সারিবদ্ধ গ্রেইন প্রবাহটি দিকনির্দেশমূলক শক্তি প্রদান করে, যা উচ্চ-চাপযুক্ত অঞ্চলগুলিতে অংশটিকে অসাধারণভাবে দৃঢ় করে তোলে।

3. ফোরজিং কীভাবে যান্ত্রিক বৈশিষ্ট্যগুলি উন্নত করে?

নিয়ন্ত্রিত প্লাস্টিক বিকৃতির মাধ্যমে ফোরজিং যান্ত্রিক বৈশিষ্ট্যগুলি উন্নত করে। এটি গ্রেইন স্ট্রাকচারকে পরিশোধিত করে, যা শক্তি, কঠোরতা এবং নমনীয়তা বৃদ্ধি করে। এটি অংশের রূপরেখা অনুসরণ করে এমন একটি ধারাবাহিক গ্রেইন প্রবাহ তৈরি করে, যা ক্লান্তি প্রতিরোধ ক্ষমতা এবং ব্যর্থতা ছাড়াই চক্রীয় লোড সহ্য করার ক্ষমতাকে উল্লেখযোগ্যভাবে উন্নত করে।

4. ফোরজিংয়ের 4 প্রকার কী কী?

অসংখ্য রূপভেদ থাকা সত্ত্বেও, চারটি সাধারণ প্রকার ফোরজিং হল ইমপ্রেশন ডাই ফোরজিং (বা ক্লোজড-ডাই ফোরজিং), ওপেন-ডাই ফোরজিং, কোল্ড ফোরজিং এবং সিমহীন রোলড রিং ফোরজিং। বড়, কাস্টম অংশ থেকে শুরু করে উচ্চ-আয়তনের নির্ভুল উপাদান পর্যন্ত—উৎপাদনের বিভিন্ন প্রয়োগ, উপাদানের আকার এবং উৎপাদন পরিমাণের জন্য প্রতিটি পদ্ধতি উপযুক্ত।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —