স্ট্যাম্পিং ডাই ক্ষয় চিহ্নিতকরণ: শূন্য ব্যর্থতার জন্য 3টি নির্ণয় ভেক্টর

সংক্ষেপে

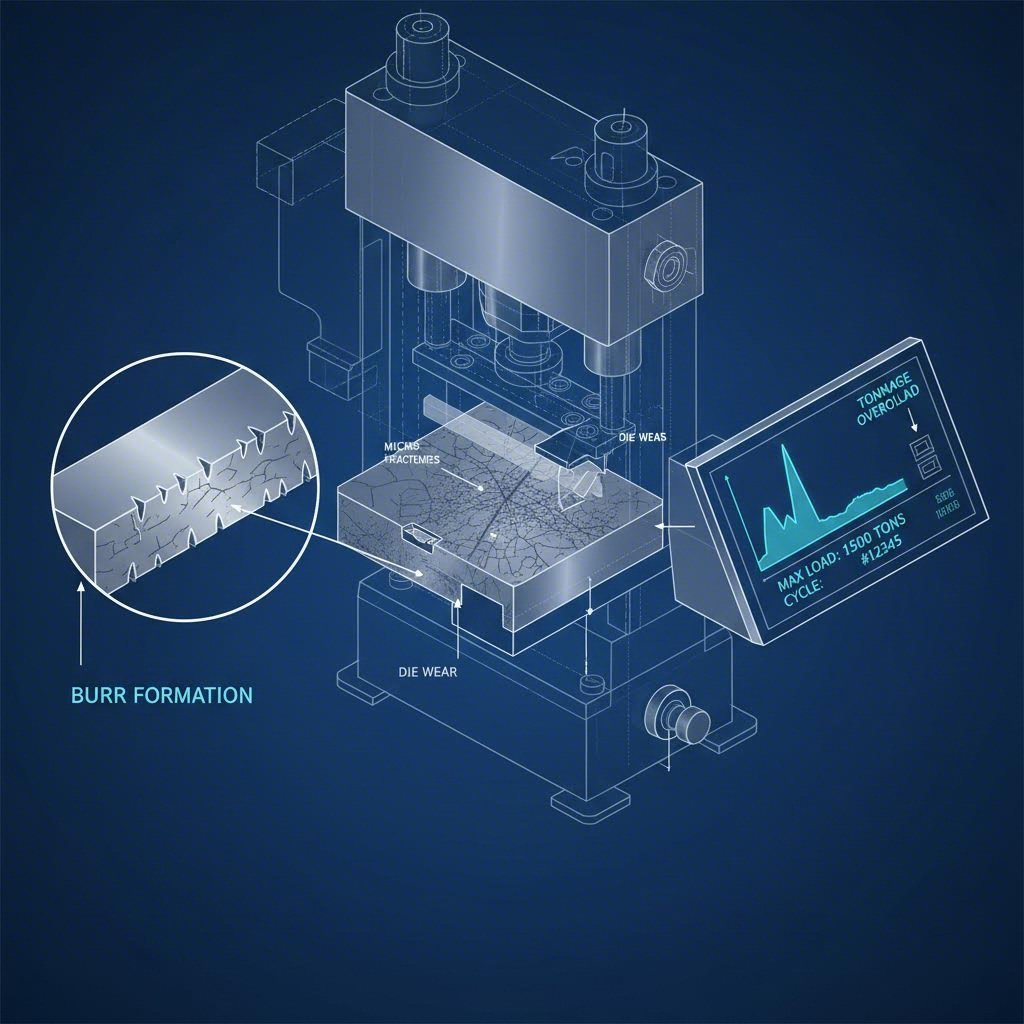

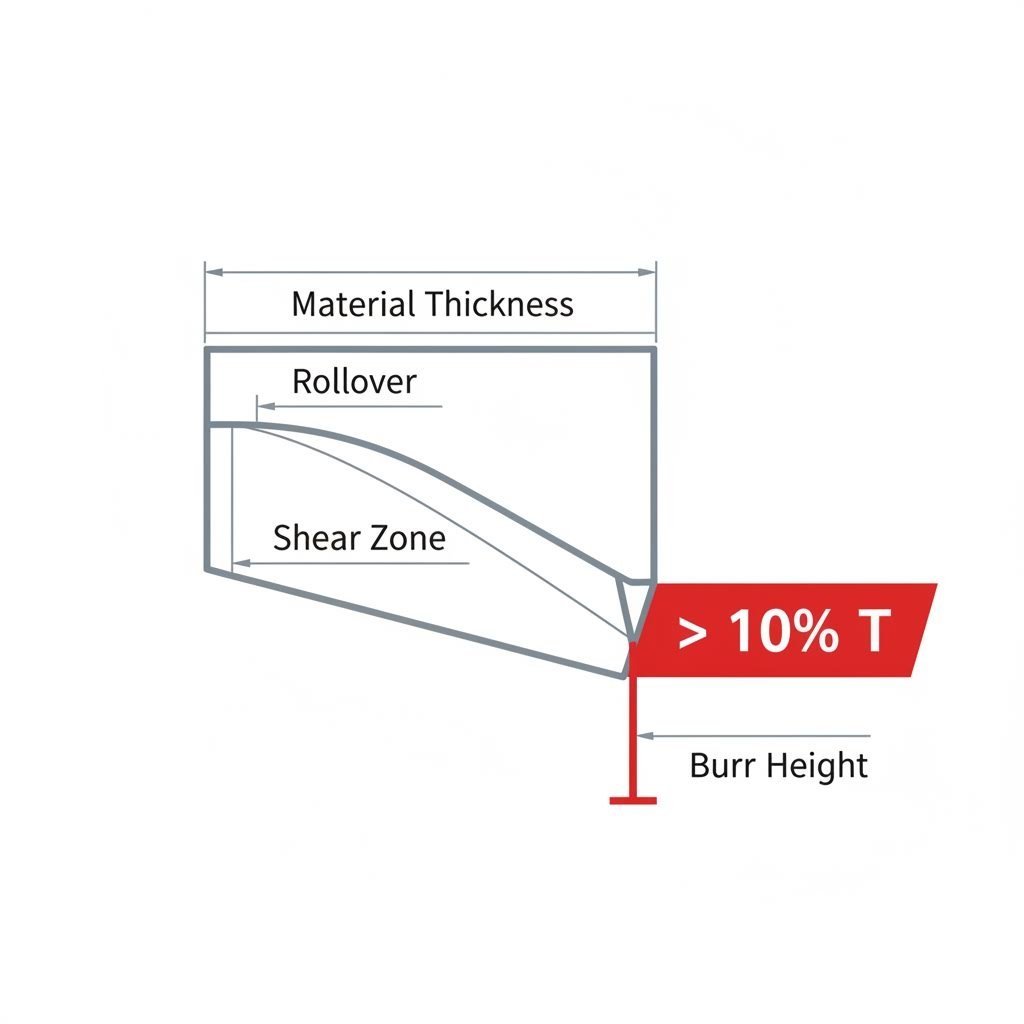

স্ট্যাম্পিং ডাই ক্ষয় চিহ্নিত করা তিনটি গুরুত্বপূর্ণ ভেক্টর বিন্দু মনিটরিং করে: স্ট্যাম্প করা অংশ, শারীরিক ডাই উপাদানগুলি এবং প্রেস অপারেশন মেট্রিক। তাৎক্ষণিক লাল পতাকা অন্তর্ভুক্ত করে বার উচ্চতা উপাদানের পুরুত্বের 10% ছাড়িয়ে গেছে (অথবা >0.1মিমি), অসামঞ্জস্যপূর্ণ পৃষ্ঠের ফিনিশ যা নির্দেশ করে গ্যালিং (আঠালো ক্ষয়), এবং প্রেস টনেজে অব্যাখ্যাত লাফ। প্রাথমিক সনাক্তকরণ ধীরে ধীরে ঘর্ষণজনিত ক্ষয়ের মধ্যে পার্থক্য করে, যা তীক্ষ্ণকরণের মাধ্যমে পরিচালনা করা যেতে পারে, এবং মারাত্মক আঠালো ক্ষয়ের মধ্যে, যার জন্য তাৎক্ষণিক পৃষ্ঠ চিকিত্সা বা উপাদান আপগ্রেড প্রয়োজন। "শেষ অংশ সংরক্ষিত" প্রোটোকল এবং নিয়মিত দৃশ্যমান পরিদর্শন বাস্তবায়ন ব্যয়বহুল টুল ব্যর্থতা প্রতিরোধ করে।

ব্যর্থতার পদার্থবিজ্ঞান: ডাই ক্ষয়ের প্রকারভেদ

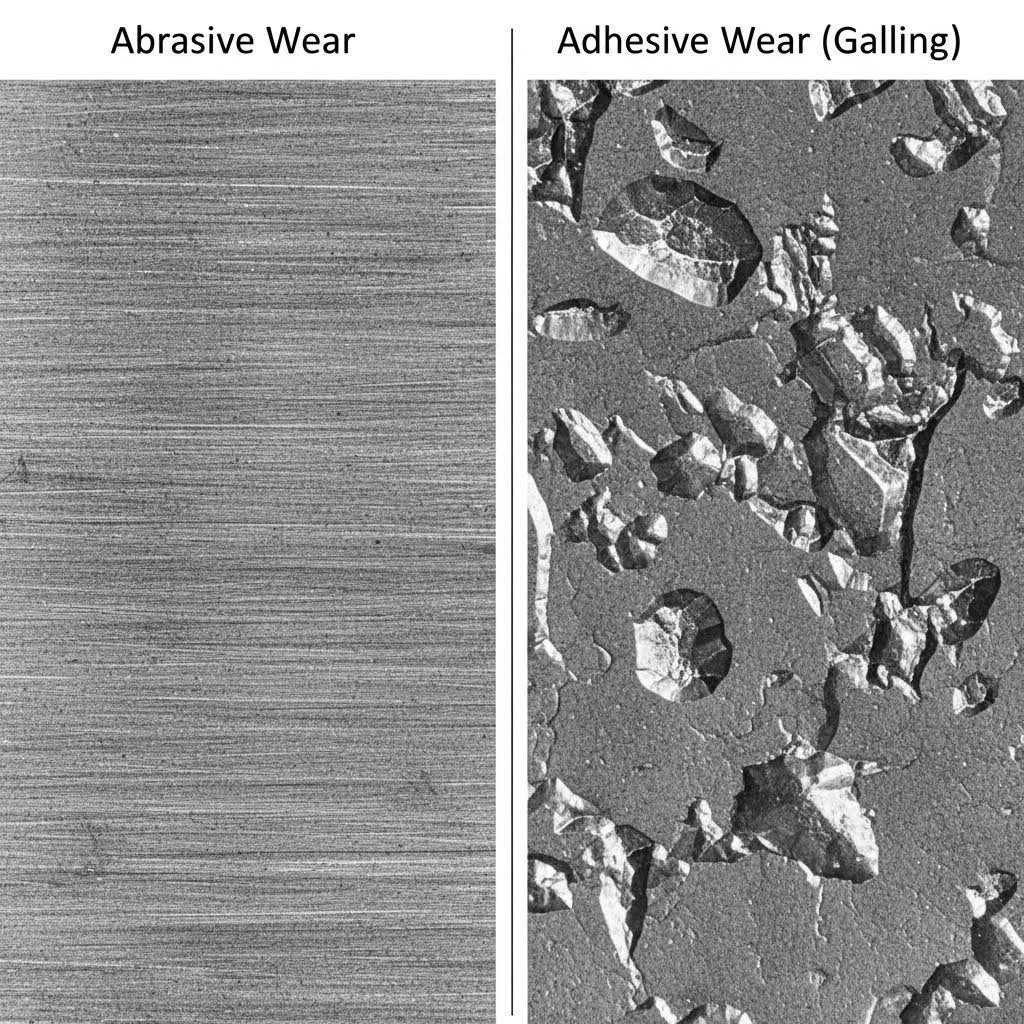

লক্ষণগুলি নির্ণয়ের আগে, স্ট্যাম্পিং টুলিং-এর ক্ষয়ের দুটি প্রধান কারণ— ঘষা ক্ষয় এবং আসঞ্জন ক্ষয়— বোঝা অপরিহার্য। এই দুটির মধ্যে পার্থক্য করা গুরুত্বপূর্ণ কারণ তাদের জন্য ভিন্ন ধরনের সংশোধনমূলক পদক্ষেপ প্রয়োজন হয়।

ক্ষয়কারী ক্ষয়

ঘষা ক্ষয় হল ডাই পৃষ্ঠ থেকে শীট ধাতুর উপরের কঠিন কণা বা অমসৃণ ত্রুটির কারণে ঘটা যান্ত্রিক উপাদান অপসারণ। এটি স্যান্ডপেপারের মতো কাজ করে, ধীরে ধীরে কাটার প্রান্তগুলি এবং ফর্মিং পৃষ্ঠগুলি ক্ষয় করে। এই ধরনের ক্ষয় পূর্বানুমেয় এবং রৈখিক।

- প্রক্রিয়া: শীট ধাতুতে উপস্থিত কঠিন কার্বাইড বা পৃষ্ঠের স্কেল নরম ডাই ম্যাট্রিক্সকে ক্ষতবিক্ষত করে।

- দৃশ্যমান সংকেত: স্লাইডিং-এর দিকে সমানভাবে আঁচড়ানো; কাটার প্রান্তগুলির ধার কমে যাওয়া (তীক্ষ্ণ কোণের পরিবর্তে বৃত্তাকার প্রান্ত)।

- সাধারণ পরিণতি: মাত্রাগত নির্ভুলতা ধীরে ধীরে হারানো এবং বার উচ্চতা ধীরে ধীরে বৃদ্ধি পাওয়া।

আসঞ্জন পরিধূষণ (গলিং)

আঠালো ঘর্ষণ, যা প্রায়শই গলিং বা কোল্ড ওয়েল্ডিং নামে পরিচিত, অনেক বেশি ধ্বংসাত্মক এবং অপ্রতিরোধ্য। এটি ঘটে যখন স্নান আস্তরণটি ভেঙে পড়ে, যার ফলে শীট এবং টুলের মধ্যে সরাসরি ধাতু-ধাতু যোগাযোগ হয়।

- প্রক্রিয়া: উচ্চ স্থানীয়কৃত চাপ এবং তাপ শীট ধাতুকে ডাই পৃষ্ঠের সাথে ক্ষুদ্রস্কেলে ওয়েল্ড করতে বাধ্য করে। যখন অংশটি চলে, এই ওয়েল্ডগুলি ছিঁড়ে যায়, টুল ইস্পাত থেকে ক্ষুদ্র টুকরো ছিঁড়ে নেয় বা ডাইয়ের উপর কাজের উপাদানের অবক্ষেপ রেখে যায়।

- দৃশ্যমান সংকেত: ডাই পৃষ্ঠের উপর উঠানো উপাদানের গুটি (পিকআপ); অংশের উপর গভীর, আঁচড়ানো দাগ যা "টানার দাগ" এর মতো দেখায়।

- সাধারণ পরিণতি: অবিলম্বে গুণমান ব্যর্থতা, মারাত্মক টুল ক্ষতি (সিজিং), এবং অংশ বিভক্ত হওয়া।

| বৈশিষ্ট্য | ক্ষয়কারী ক্ষয় | আসঞ্জন পরিধূষণ (গলিং) |

|---|---|---|

| কারণ | কঠিন কণা/ঘর্ষণ | সূক্ষ্ম ওয়েল্ডিং/ঘর্ষণ তাপ |

| অগ্রগতি | ক্রমাগত, পূর্বানুমেয় | হঠাৎ, সূচকীয় |

| দৃশ্যমান লক্ষণ | দাগ কাটা, নিষ্প্রভ প্রান্ত | উপকরণ স্থানান্তর/পিকআপ |

| থামান | পলিশিং/ধার ধারালো করা | কোটিং (TiN/DLC)/উপকরণ আপগ্রেড |

নির্ণয়মূলক সংকেত 1: স্ট্যাম্প করা অংশটি পরীক্ষা করা

স্ট্যাম্প করা অংশটি ডাই-এর স্বাস্থ্যের সবচেয়ে নির্ভরযোগ্য সূচক। এটি স্ট্রোকের সময় টুলের অবস্থার একটি ফরেনসিক রেকর্ড হিসাবে কাজ করে। কর্মীদের তিনটি নির্দিষ্ট অস্বাভাবিকতা খুঁজে বার করা উচিত যা ক্ষয়ক্ষতির ইঙ্গিত দেয়।

বার উচ্চতা বিশ্লেষণ

একটি ধারালো ডাই কম বার সহ একটি পরিষ্কার ভাঙন তৈরি করে। ক্রমবর্ধমান ঘর্ষণজনিত ক্ষয়ের কারণে কাটার প্রান্ত গোলাকার হয়ে গেলে, পাঞ্চটি উপকরণকে পরিষ্কারভাবে কাটার পরিবর্তে "ধাক্কা" দেয়। শিল্পমান অনুযায়ী সাধারণত বার উচ্চতা যখন উপকরণের পুরুত্বের 10% ছাড়িয়ে যায় অথবা পরম মান হয় 0.05মিমি–0.1মিমি , নির্ভুলতার প্রয়োজনীয়তা অনুযায়ী।

নির্ণয় প্রোটোকল:

- ক্রমাগত অংশগুলির একই স্থানে বার উচ্চতা পরিমাপ করতে মাইক্রোমিটার বা অপটিক্যাল কম্পারেটর ব্যবহার করুন।

- মধ্যে পার্থক্য করুন রোলওভার (ডাই প্রবেশ দিকের মসৃণ বক্ররেখা) এবং বার (ভাঙন দিকের তীক্ষ্ণ উপস্থাপনা)। বৃদ্ধি পাওয়া রোলওভার পাঞ্চ ক্ষয়কে নির্দেশ করে; বৃদ্ধি পাওয়া বার ডাই বোতাম ক্ষয়কে নির্দেশ করে।

পৃষ্ঠের সমাপ্তির মান হ্রাস

অংশের পৃষ্ঠের সমাপ্তির পরিবর্তন সাধারণত গ্যালিং-এর দিকে ইঙ্গিত করে। যদি স্বাভাবিকভাবে মসৃণ ড্র প্রাচীরে হঠাৎ গভীর উল্লম্ব আঁচড় বা "স্কোর লাইন" দেখা যায়, তবে উপকরণটি সম্ভবত ডাই কক্ষে আটকে আছে। এটি স্টেইনলেস স্টিল এবং অ্যালুমিনিয়াম স্ট্যাম্পিং-এ সাধারণ যেখানে উপকরণের টুল স্টিলের প্রতি উচ্চ আকর্ষণ থাকে।

মাত্রিক বিচ্যুতি

যদি ছিদ্রের আকার সংকুচিত হতে শুরু করে বা স্লটের অবস্থান সরে যায়, তবে এটি প্রায়শই উল্লেখযোগ্য প্রান্ত ক্ষয় বা চিপিং নির্দেশ করে। যখন একটি পাঞ্চ ফেস চিপ হয়, এটি একটি অসম লোড তৈরি করে, যার ফলে পাঞ্চটি সামান্য বিচ্যুত হয়, যা ছিদ্রের অবস্থান সরিয়ে দেয় এবং ক্লিয়ারেন্স জ্যামিতি পরিবর্তন করে।

নির্ণয় সংকেত 2: ডাই উপাদানগুলি পরীক্ষা করা

যখন অংশটি সমস্যা নির্দেশ করে, পরবর্তী পদক্ষেপ হল টুলটির শারীরিক পরীক্ষা। এর জন্য প্রেসটি খুলতে হবে এবং মৃদু ক্ষয়ের লক্ষণগুলি উন্মোচনের জন্য ডাই পৃষ্ঠগুলি পরিষ্কার করতে হবে।

তাপ চেকিং (তাপীয় ক্লান্তি)

ডাই পৃষ্ঠে সূক্ষ্ম, বৃহৎ ফাটলের মতো জালের আকারে তাপ চেকিং দেখা দেয়। এটি দ্রুত তাপীয় চক্রাবৃত্তির কারণে ঘটে—কাজের সময় গরম হওয়া এবং আঘাতের মধ্যে দ্রুত ঠাণ্ডা হওয়া। এটি উচ্চ-গতির অপারেশন বা হট স্ট্যাম্পিংয়ে সাধারণ।

- ঝুকি: এই সূক্ষ্ম ফাটলগুলি টুল ইস্পাতের ভিতরে গভীরভাবে ছড়িয়ে পড়তে পারে, যা ভয়াবহ ভাঙনের দিকে নিয়ে যেতে পারে।

- সনাক্তকরণঃ একটি ডাই পেনেট্রেন্ট ব্যবহার করুন বা শুধুমাত্র পৃষ্ঠটি দ্রাবক দিয়ে মুছুন; দ্রাবকটি পৃষ্ঠ থেকে বাষ্পীভূত হবে কিন্তু ফাটলগুলিতে থেকে যাবে, যা তাদের দৃশ্যমান করবে।

গ্যালিং জমা (পিকআপ)

উচ্চ ঘর্ষণযুক্ত অঞ্চলগুলি যেমন টানা বীড় এবং ব্যাসার্ধগুলি পরীক্ষা করুন। কাজের উপাদান যখন টুল স্টিলে জেঁকে যায় তখন তা রূপালী দাগ বা অবক্ষেপ হিসাবে দেখা দেয়। মাত্র 10 মাইক্রন পুরু অবক্ষেপও ঘর্ষণ সহগকে এমনভাবে পরিবর্তন করতে পারে যে অংশটি ফাটল ধরে যেতে পারে। অপারেটররা প্রায়শই এই অঞ্চলগুলি ঘষতে তামার গজ ব্যবহার করেন; নরম তামা এমন ক্ষুদ্র গলিং শীর্ষগুলির সাথে আটকে যাবে যা খালি চোখে দৃশ্যমান নয়।

প্রান্ত চিপিং বনাম রাউন্ডিং

চিপিং (অংশ নষ্ট হওয়া) এবং রাউন্ডিং (মাথামাথি ক্ষয়) এর মধ্যে পার্থক্য করুন। চিপিং নির্দেশ করে যে টুলের উপাদান খুব ভঙ্গুর অথবা প্রেসের সাজসজ্জা ভুল (পাঞ্চ-ডাই হস্তক্ষেপ ঘটানোর কারণে)। রাউন্ডিং হল ক্ষয়কারী ক্ষয়ের প্রাকৃতিক ফল এবং কেবল নির্দেশ করে যে টুলটি ধারালো করার প্রয়োজন।

নির্ণায়ক সংকেত নং 3: প্রক্রিয়া এবং শ্রবণের সূচক

প্রেসটি নিজেই ডাইয়ের অবস্থা সম্পর্কে বাস্তব সময় প্রতিক্রিয়া দেয়। অভিজ্ঞ অপারেটররা প্রায়শই সমস্যাটি দেখার আগেই তা "শোনেন"।

টনেজ মনিটর স্পাইকগুলি

কাটার ধারগুলি যখন ক্ষয় হতে থাকে, তখন ধাতু ভাঙতে প্রয়োজনীয় বল উল্লেখযোগ্যভাবে বৃদ্ধি পায়। একটি টনেজ মনিটর যা ধীরে ধীরে ঊর্ধ্বমুখী প্রবণতা দেখায় (যেমন, একটি শিফটের মধ্যে +5%) তা স্বাভাবিক ঘর্ষণজনিত ক্ষয় নির্দেশ করে। তবে হঠাৎ করে বৃদ্ধি পাওয়া প্রায়শই একটি চিপ করা পাঞ্চ বা গভীর গ্যালিং আটকে যাওয়ার ইঙ্গিত দেয়।

শ্রবণেন্দ্রিয়ের সূচক

ধাতু কাটার সময় একটি ধারালো ডাই একটি তীক্ষ্ণ "স্ন্যাপ" শব্দ উৎপন্ন করে। ডাই ক্ষয় হওয়ার সাথে সাথে এই শব্দটি পরিবর্তিত হয়ে একটি নীরস, ভারী "থাড" বা "ব্যাঙ"-এ পরিণত হয়। এই পরিবর্তন ঘটে কারণ ধার ক্ষয় হওয়ায় ধাতুকে পরিষ্কারভাবে কাটা না হয়ে চাপ দেওয়া হয়, যা স্ট্রোকের পরবর্তী পর্বে (রিভার্স টনেজ) শক্তি মুক্ত করে।

স্নেহক বিশ্লেষণ

ব্যবহৃত স্নেহক বা ডাই শু-এর নীচের অংশ পরীক্ষা করুন। যদি তেল রঙ পরিবর্তন করে থাকে বা দৃশ্যমান ধাতব চূর্ণ (গ্লিটার) থাকে, তবে এটি নির্দেশ করে যে আঠালো ক্ষয় ধ্বংসাবশেষ তৈরি করছে। এই "তরল স্যান্ডপেপার" দ্রুত টুলের ব্যর্থতা ঘটাবে যদি এটি ধুয়ে না ফেলা হয়।

সংশোধনমূলক ব্যবস্থা: রোগ নির্ণয় থেকে সমাধানে

একবার যখন ক্ষয়ের ধরন এবং অবস্থান চিহ্নিত করা হয়, প্রকৌশলীদের উপযুক্ত সমাধান নির্বাচন করতে হবে। সমাধানটি নির্ভর করে উদ্দেশ্য কি দ্রুত মেরামত নাকি দীর্ঘমেয়াদী প্রক্রিয়া উন্নতি তার উপর।

| লক্ষণ | সম্ভাব্য কারণ | তাৎক্ষণিক সমাধান | দীর্ঘমেয়াদী সমাধান |

|---|---|---|---|

| বারগুলি > 0.1মিমি | অ্যাব্রেসিভ ক্ষয় (নিষ্প্রভ প্রান্ত) | টুলিং ধার দাঁড়ানো/ঘষা | পিএম ইস্পাতে আপগ্রেড করুন (যেমন, CPM 10V) |

| অংশে স্কোর দাগ | আসঞ্জন পরিধূষণ (গলিং) | ডাই পৃষ্ঠকে পালিশ করুন | TiAlN বা DLC কোটিং প্রয়োগ করুন |

| চিপড পাঞ্চ | ভঙ্গুরতা/অসমন্বয় | পাঞ্চ প্রতিস্থাপন করুন | সঠিক সমন্বয় পরীক্ষা করুন; আরও শক্তিশালী ইস্পাত ব্যবহার করুন (S7 বনাম D2) |

কৌশলগত আপগ্রেড: ধ্রুবক ক্ষয়কারী পরিধানের জন্য, স্ট্যান্ডার্ড D2 টুল স্টিল থেকে পাউডার মেটালার্জি (PM) ইস্পাতে আপগ্রেড করলে ক্ষুদ্রতর কার্বাইড বিতরণের কারণে পরিষেবা আয়ু 500% পর্যন্ত বৃদ্ধি পায়। আঠালো পরিধানের জন্য, টাইটানিয়াম কার্বো-নাইট্রাইড (TiCN) এর মতো ফিজিক্যাল ভ্যাপার ডিপোজিশন (PVD) কোটিং একটি শক্ত ও পিচ্ছিল বাধা তৈরি করে যা সূক্ষ্ম ওয়েল্ডিং প্রতিরোধ করে।

যেখানে উচ্চ-পরিমাণ অটোমোটিভ প্রোগ্রামগুলিতে ডাইয়ের দীর্ঘায়ু এবং নির্ভুলতা অপরিহার্য, সেখানে বিশেষায়িত উৎপাদনকারীদের সাথে অংশীদারিত্ব করা প্রায়শই সবচেয়ে কার্যকর প্রতিরোধমূলক কৌশল। কোম্পানিগুলি যেমন শাওয়াই মেটাল টেকনোলজি iATF 16949-প্রত্যয়িত প্রোটোকল এবং পর্যন্ত 600 টন প্রেস ক্ষমতা ব্যবহার করে প্রোটোটাইপিং থেকে মাস উৎপাদন পর্যন্ত ব্যবধান পূরণ করে, এটি নিশ্চিত করে যে কোটি চক্রের পর কোটি চক্র পর্যন্ত যন্ত্রপাতি ক্ষয়হীন থাকবে।

ডাই রক্ষণাবেক্ষণে দক্ষতা

কার্যকর ডাই রক্ষণাবেক্ষণ ভাঙা সরঞ্জামগুলির প্রতিক্রিয়া দেখানোর বিষয় নয়; এটি অংশের গুণমানকে প্রভাবিত করার আগেই ব্যর্থতা ভবিষ্যদ্বাণী করার বিষয়। স্ট্যাম্প করা অংশ (বার্স/ফিনিশ), ডাই পৃষ্ঠ (হিট চেকিং/পিকআপ) এবং প্রেস (টনেজ/শব্দ) থেকে প্রাপ্ত তথ্যগুলির ত্রিভুজীকরণের মাধ্যমে উৎপাদনকারীরা আগুন নেভানোর পরিবর্তে পরিকল্পিত রক্ষণাবেক্ষণে স্যুইচ করতে পারে। এই প্রাকৃতিক পদ্ধতি ডাউনটাইমকে হ্রাস করে, সরঞ্জামের আয়ু বাড়ায় এবং প্রতিটি স্ট্রোকে ধ্রুবক গুণমান নিশ্চিত করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. রক্ষণাবেক্ষণের প্রয়োজন হওয়ার আগে স্ট্যাম্প করা ছিদ্রগুলির সাধারণ সহনশীলতা কী?

আবেদনের উপর নির্ভর করে নির্দিষ্ট সহনশীলতা ভিন্ন হলেও, অধিকাংশ নির্ভুল স্ট্যাম্পিং অপারেশন ছিদ্রের সহনশীলতা +/- 0.002 ইঞ্চি (+/- 0.05মিমি) এর মধ্যে রাখে। যদি পরিমাপ এই পরিসরের বাইরে চলে যায় বা ছিদ্রের জ্যামিতি ডিম্বাকার হয়ে যায়, তবে এটি উল্লেখযোগ্য পাঞ্চ ক্ষয় বা বিকৃতির নির্দেশ দেয়, যার ফলে তাৎক্ষণিক ধারালো করা বা প্রতিস্থাপনের প্রয়োজন হয়।

2. স্ট্যাম্পিং পদ্ধতির 7টি ধাপ কী কী?

সাতটি সাধারণ ধাতব স্ট্যাম্পিং প্রক্রিয়াগুলির মধ্যে রয়েছে ব্ল্যাঙ্কিং (আঁকাবাঁকা আকৃতি কাটা), পিয়ের্সিং (ছিদ্র পাঞ্চ করা), অঙ্কন (কাপ আকৃতি গঠন করা), বাঁকানো (কোণ গঠন করা), এয়ার বেন্ডিং (ডাইয়ের মধ্যে নীচে না ঢুকিয়ে চাপ দেওয়া), বটমিং/কয়েনিং (উচ্চ নির্দিষ্টতা স্ট্যাম্পিং/অঙ্কন), এবং সমায়োজন (অতিরিক্ত উপাদান সরানো)। প্রতিটি ধাপে ক্ষয়ের ধরন আলাদা হয়, যেখানে ড্রয়িং এর কারণে বেশি গলিং হয় এবং ব্লাংকিং এর কারণে বেশি ক্ষয়কারী প্রান্ত ক্ষয় হয়।

ডাই কাটিং এবং স্ট্যাম্পিং-এর মধ্যে পার্থক্য কী?

ডাই কাটিং সাধারণত নরম উপাদান (কাগজ, কাপড়, রাবার) বা পাতলা ফয়েল কাটার জন্য বোঝায়, যা স্টিল রুল ডাই বা রোটারি ডাই ব্যবহার করে, প্রায়শই ফ্ল্যাটবেড প্রেসে। স্ট্যাম্পিং হল ধাতবের জন্য একটি উচ্চ-টন শীতল-গঠন প্রক্রিয়া, যা ম্যাচ করা ইস্পাত ডাই (পাঞ্চ এবং ম্যাট্রিক্স) ব্যবহার করে শিট মেটালকে কাটা, বাঁকা বা জটিল 3D আকৃতি তৈরি করার জন্য। ধাতবের উচ্চ স্থিতিস্থাপক শক্তির কারণে স্ট্যাম্পিং-এ ডাইয়ের ক্ষয় উল্লেখযোগ্য বেশি তীব্র হয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —