ফোরজিং বনাম কাস্টিং: অটো পার্টসের জন্য শক্তি নাকি জটিলতা?

সংক্ষেপে

অটোমোটিভ অংশগুলির জন্য উৎপাদন এবং ঢালাইয়ের মধ্যে পছন্দ করার সময়, শক্তি এবং ডিজাইনের জটিলতার মধ্যে একটি আপসের উপর সিদ্ধান্ত নির্ভর করে। উৎপাদন কঠিন ধাতুকে বিপুল চাপের মধ্যে আকৃতি দেওয়ার মাধ্যমে ক্র্যাঙ্কশ্যাফট এবং সংযোজক ছড়গুলির মতো উচ্চ-চাপযুক্ত অ্যাপ্লিকেশনের জন্য আদর্শ যান্ত্রিকভাবে শক্তিশালী, টেকসই উপাদান তৈরি করে। অন্যদিকে, ঢালাইয়ের মধ্যে গলিত ধাতুকে একটি ছাঁচে ঢালা হয়, যা ইঞ্জিন ব্লক এবং ট্রান্সমিশন হাউজিংগুলির মতো জটিল, জটিল আকৃতি তৈরি করার জন্য আরও খরচ-কার্যকর প্রক্রিয়া।

মৌলিক বিষয়গুলি বোঝা: উৎপাদন এবং ঢালাই কী?

ফোরজিং বনাম কাস্টিং এই বিতর্কটি বুঝতে হলে প্রতিটি উৎপাদন প্রক্রিয়ার মৌলিক নীতিগুলি বোঝা অপরিহার্য। উভয় পদ্ধতি ধাতুকে আকৃতি দেয়, তবে তাদের পদ্ধতি মৌলিকভাবে ভিন্ন, যা অটোমোটিভ জগতে আলাদা আলাদা উপাদানের বৈশিষ্ট্য এবং প্রয়োগের দিকে নিয়ে যায়। এগুলি অভ্যন্তরীণ স্তরে ধাতুর আকৃতি নিয়ন্ত্রণ করে, ফলস্বরূপ গঠনমূলক পরিবর্তন ঘটে।

কাস্টিং এমন একটি প্রক্রিয়া যেখানে ধাতুকে তরল হওয়া পর্যন্ত উত্তপ্ত করা হয়। এই তরল ধাতুকে তারপর একটি কাস্টম-আকৃতির ছাঁচ বা ডাই-এ ঢালা হয় এবং ঠাণ্ডা হয়ে শক্ত হওয়ার জন্য রেখে দেওয়া হয়। ঠাণ্ডা হওয়ার পর, নতুন ধাতব অংশটি ছাঁচের খাঁচার আকৃতি ধারণ করে। Reliance Foundry এই পদ্ধতি অসাধারণভাবে বহুমুখী, যা বড় এবং অত্যন্ত জটিল অংশ তৈরি করতে সক্ষম যা অন্যথায় তৈরি করা কঠিন বা অসম্ভব হতে পারে। সাধারণ পদ্ধতিগুলির মধ্যে রয়েছে বালি কাস্টিং, ডাই কাস্টিং এবং ইনভেস্টমেন্ট কাস্টিং, যার প্রতিটি বিভিন্ন জটিলতা এবং উৎপাদন পরিমাণের জন্য উপযুক্ত।

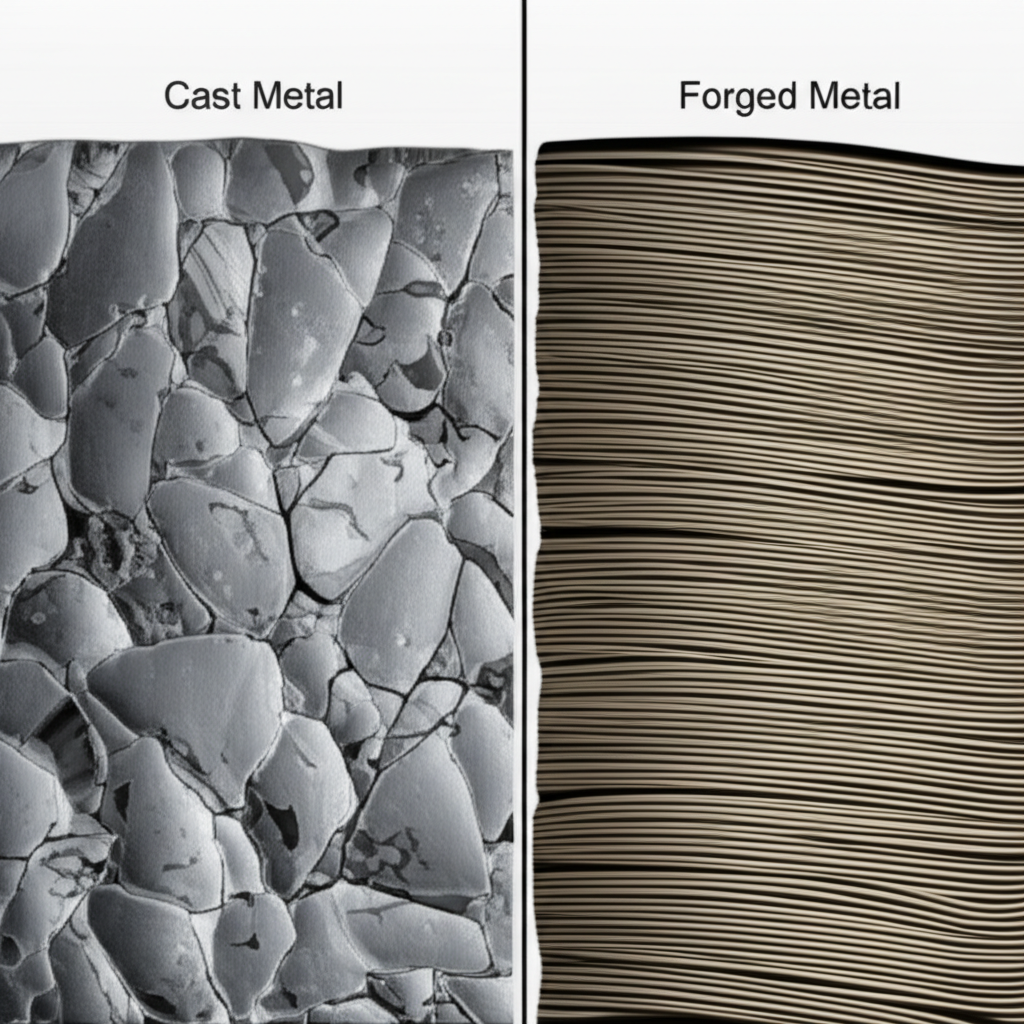

অন্যদিকে, ফোরজিং ধাতুকে এর কঠিন অবস্থায় কাজ করে। এই প্রক্রিয়াটি হামারিং, চাপ বা রোলিংয়ের মাধ্যমে তাপীয় ও যান্ত্রিক শক্তি প্রয়োগ করে—একটি ধাতব টুকরোতে, যাকে বিলিট বা ইনগট বলা হয়—তা বিকৃত করে আকৃতি দেওয়া হয়। এই তীব্র চাপ ধাতুর অভ্যন্তরীণ গ্রেইন কাঠামোকে পরিশোধিত করে, অংশের আকৃতির সাথে এটিকে সারিবদ্ধ করে। এই সারিবদ্ধকরণ, যেমনটি ব্যাখ্যা করেছেন, VPIC Group , এটিই ফোরজড উপাদানগুলিকে অসাধারণ শক্তি এবং ক্লান্তি প্রতিরোধের ক্ষমতা প্রদান করে, যা এটিকে ধাতু প্রক্রিয়াকরণের একটি প্রাচীনতম এবং সবচেয়ে নির্ভরযোগ্য পদ্ধতি হিসাবে প্রতিষ্ঠিত করে।

প্রধান পার্থক্য: একটি মুখোমুখি তুলনা

গাড়ির যন্ত্রাংশের জন্য ফোরজিং এবং কাস্টিং-এর মধ্যে পছন্দ সরাসরি কার্যকারিতা, খরচ এবং ডিজাইনের সম্ভাবনাকে প্রভাবিত করে। প্রতিটি প্রক্রিয়া কয়েকটি গুরুত্বপূর্ণ কারণের উপর অনন্য সুবিধা এবং সীমাবদ্ধতা প্রদান করে। এই পার্থক্যগুলি বোঝা নির্দিষ্ট উপাদানের জন্য সঠিক পদ্ধতি নির্বাচনের ক্ষেত্রে অপরিহার্য।

শক্তি এবং দৈর্ঘ্য: এটি হল সবচেয়ে গুরুত্বপূর্ণ পার্থক্য। শক্তির ক্ষেত্রে উৎকৃষ্ট ফোরজিং-ই স্পষ্ট বিজয়ী। ধাতুকে যান্ত্রিকভাবে বিকৃত করার প্রক্রিয়াটি এর শস্য গঠনকে পরিশোধিত করে এবং অভ্যন্তরীণ ফাঁক বা ছিদ্রযুক্ততা দূর করে। এর ফলে ওই অংশগুলি ঢালাইকৃত অংশগুলির তুলনায় উল্লেখযোগ্যভাবে শক্তিশালী, আরও দৃঢ় এবং আঘাত ও ক্লান্তির প্রতি আরও বেশি প্রতিরোধী হয়। ফ্রিগেট ম্যানুফ্যাকচারিং-এর একটি বিশ্লেষণ অনুযায়ী উল্লেখ করে যে ফোরজড ইস্পাত ঢালাই করা ইস্পাতের চেয়ে পর্যন্ত 26% শক্তিশালী হতে পারে। অন্যদিকে, গলিত ধাতু ঠান্ডা হওয়ার সময় ঢালাই পদ্ধতিতে মাঝে মাঝে ছিদ্রযুক্ততা (আটকে থাকা বায়ু বুদবুদ) এর মতো ত্রুটি থাকতে পারে, যা দুর্বল বিন্দু তৈরি করতে পারে এবং মৌলিক শক্তির হ্রাস ঘটাতে পারে।

নকশা জটিলতা এবং বিস্তারিত: জটিল নকশার ক্ষেত্রে কাস্টিং এর সুবিধা রয়েছে। যেহেতু প্রক্রিয়াটি তরল ধাতু দিয়ে শুরু হয়, তাই এটি জটিল ছাঁচ পূরণ করতে পারে যাতে জটিল অভ্যন্তরীণ প্যাসেজ, পাতলা দেয়াল এবং বিস্তারিত বৈশিষ্ট্যযুক্ত অংশ তৈরি করা যায়। এটি ইঞ্জিন ব্লক এবং সিলিন্ডার হেডের মতো উপাদানগুলির জন্য আদর্শ। এই ক্ষেত্রে কাঠামো কাঠামো আরো সীমিত; প্রয়োজনীয় বিশাল চাপ অত্যন্ত জটিল আকৃতি তৈরি করা চ্যালেঞ্জিং এবং ব্যয়বহুল করে তোলে, বিশেষ করে জটিল অভ্যন্তরীণ জ্যামিতি সহ।

উপাদান অখণ্ডতা এবং গুণমানঃ কাঠামোগত অংশগুলির সাধারণত একটি আরও পূর্বাভাসযোগ্য এবং অভিন্ন উপাদান কাঠামো থাকে। শস্যের প্রবাহ অংশের কনট্যুর অনুসরণ করে, এর যান্ত্রিক বৈশিষ্ট্য উন্নত করে। ঢালাই অংশগুলি, যদিও অনেক অ্যাপ্লিকেশনের জন্য উপযুক্ত, তাদের একটি আরো এলোমেলো শস্য কাঠামো রয়েছে এবং শীতল পর্যায়ে সংকোচন, ফাটল বা ছিদ্রের মতো ত্রুটিগুলির জন্য সংবেদনশীল হতে পারে। তবে এক্স-রে এর মতো উন্নত মান নিয়ন্ত্রণ পদ্ধতি এই সমস্যাগুলি সনাক্ত এবং প্রশমিত করতে সহায়তা করতে পারে।

খরচ এবং উৎপাদন গতিঃ প্রতিটি পদ্ধতির খরচ-কার্যকারিতা অংশের জটিলতা এবং উৎপাদন পরিমাণের উপর নির্ভর করে। ঢালাই পদ্ধতি প্রায়শই জটিল অংশ এবং বৃহৎ উৎপাদনের জন্য কম খরচে হয়, কারণ সরঞ্জাম (ছাঁচ) অনেকবার পুনরায় ব্যবহার করা যায় এবং প্রক্রিয়াটি অত্যন্ত স্বয়ংক্রিয় করা যায়। আকৃতি প্রদানের জন্য প্রাথমিক সরঞ্জাম খরচ বেশি হতে পারে এবং এটি শক্তি-সদৃশ হতে পারে, যা প্রাথমিকভাবে এটিকে বেশি খরচে করে তোলে। তবে, উচ্চ পরিমাণে সরল আকৃতির ক্ষেত্রে, আকৃতি প্রদান খরচ-প্রতিযোগিতামূলক হয়ে উঠতে পারে, এবং এর উন্নত স্থায়িত্ব দীর্ঘমেয়াদী মানের উন্নতি করতে পারে।

| আট্রিবিউট | ফোরজিং | কাস্টিং |

|---|---|---|

| শক্তিশালীতা এবং দৃঢ়তা | উন্নত; সারিবদ্ধ শস্য গঠন, উচ্চ ঘনত্ব। | নিম্ন; ছিদ্রতা এবং এলোমেলো শস্য গঠনের সম্ভাবনা। |

| ডিজাইনের জটিলতা | সীমিত, সরল আকৃতির জন্য সেরা। | চমৎকার, জটিল এবং জটিল জ্যামিতির জন্য আদর্শ। |

| উপকরণের অখণ্ডতা | উচ্চ পূর্বানুমানযোগ্যতা, ফাঁক মুক্ত। | ছিদ্রতা বা সঙ্কোচনের মতো ত্রুটি থাকতে পারে। |

| খরচ | উচ্চতর প্রাথমিক সরঞ্জাম খরচ; উচ্চ চাপযুক্ত অংশের জন্য দীর্ঘমেয়াদী মানের জন্য ভালো। | নিম্ন সরঞ্জাম খরচ, জটিল আকৃতি এবং ভর উৎপাদনের জন্য আরও খরচ-কার্যকর। |

অটোমোটিভ পার্টসে প্রয়োগ: সঠিক প্রক্রিয়া নির্বাচন

অটোমোটিভ শিল্পে, প্রতিটি উপাদানের নির্দিষ্ট কর্মদক্ষতার প্রয়োজনীয়তা অনুযায়ী উপাদান-অনুসারে ফোরজিং এবং কাস্টিং-এর মধ্যে সিদ্ধান্ত গৃহীত হয়। প্রতিটি প্রক্রিয়ার স্বতন্ত্র সুবিধাগুলি যানবাহনের কাঠামো ও পাওয়ারট্রেনের মধ্যে স্পষ্ট প্রয়োগের দিকে নিয়ে যায়।

উচ্চ-চাপ প্রয়োগের জন্য ফোরজড পার্টস: যেসব উপাদানগুলি চরম চাপ, উচ্চ ভার এবং চক্রীয় ক্লান্তি সহ্য করতে হয় তাদের জন্য ফোরজিং হল প্রাথমিক পদ্ধতি। এগুলি সাধারণত এমন গুরুত্বপূর্ণ অংশ যেখানে ব্যর্থতা কোনও বিকল্প নয়। Admiral Tire and Auto ব্যাখ্যা করেছেন, উচ্চ কর্মদক্ষতার ইঞ্জিনের জন্য ফোরজড ধাতুর উন্নত শক্তি এবং দীর্ঘস্থায়ীত্ব অপরিহার্য। অটোমোটিভ ফোরজড পার্টস-এর উদাহরণগুলি হল:

- ক্র্যাঙ্কশ্যাফট এবং কানেক্টিং রড: এই পার্টসগুলি দহন এবং ঘূর্ণন বল থেকে ধ্রুবক, বিপুল চাপের মুখোমুখি হয়। ফোরজিং নিশ্চিত করে যে তাদের ক্লান্তি প্রতিরোধ ক্ষমতা ইঞ্জিনের আয়ু পর্যন্ত টেকে।

- গিয়ার এবং অ্যাক্সেল শ্যাফট: এই উপাদানগুলি টর্ক স্থানান্তরিত করে এবং উচ্চ বলঘূর্ণন ভার সহ্য করতে হয়, যার ফলে আকৃতির শক্তি অপরিহার্য হয়ে ওঠে।

- চাকা স্পিন্ডল এবং সাসপেনশন উপাদান: নিরাপত্তার জন্য অত্যন্ত গুরুত্বপূর্ণ, এই অংশগুলি যানবাহনের ওজন সামলাতে হয় এবং রাস্তা থেকে আসা ধাক্কা শোষণ করে।

দৃঢ় এবং নির্ভরযোগ্য কাস্টম উপাদান খুঁজছেন এমন প্রস্তুতকারকদের জন্য, বিশেষজ্ঞ প্রদানকারীরা উন্নত সমাধান প্রদান করে। উদাহরণস্বরূপ, শাওয়াই মেটাল টেকনোলজি অটোমোটিভ শিল্পের জন্য উচ্চ-মানের, IATF 16949 প্রত্যয়িত হট ফোরজিং-এ বিশেষজ্ঞ, প্রোটোটাইপিং থেকে শুরু করে বৃহৎ উৎপাদন পর্যন্ত সবকিছু পরিচালনা করে।

জটিল কাঠামোগত উপাদানগুলির জন্য ঢালাই অংশ: জটিলতা এবং খরচ-দক্ষতা যেখানে অগ্রাধিকার সেখানে ঢালাই প্রক্রিয়া উজ্জ্বল হয়। এই প্রক্রিয়াটি প্রকৌশলীদের তরলের জন্য জটিল অভ্যন্তরীণ চ্যানেল, জটিল মাউন্টিং পয়েন্ট এবং এমন অবিচ্ছিন্ন বৈশিষ্ট্য নিয়ে অংশ ডিজাইন করতে দেয় যা আকৃতি বা যন্ত্র দ্বারা তৈরি করা অসম্ভব বা অত্যধিক ব্যয়বহুল হত। ঢালাই অটোমোটিভ অংশগুলির উদাহরণগুলির মধ্যে রয়েছে:

- ইঞ্জিন ব্লক এবং সিলিন্ডার হেডগুলি: এগুলি ইঞ্জিনের সবচেয়ে বড় এবং জটিল অংশ, যাতে জটিল কুল্যান্ট প্যাসেজ, তেলের গ্যালারি এবং ইনটেক/এক্সহস্ট পোর্ট রয়েছে। এগুলি উৎপাদনের জন্য কাস্টিং-ই একমাত্র বাস্তবসম্মত পদ্ধতি।

- ট্রান্সমিশন হাউজিং: ইঞ্জিন ব্লকের মতো, এগুলির গিয়ার, ক্লাচ এবং হাইড্রোলিক সিস্টেম ধারণের জন্য জটিল আকৃতির প্রয়োজন হয়।

- ইনটেক ম্যানিফোল্ড এবং ওয়াটার পাম্প: বাতাস, জ্বালানি বা কুল্যান্টের প্রবাহ নিয়ন্ত্রণের জন্য এই অংশগুলির নির্দিষ্ট অভ্যন্তরীণ আকৃতির প্রয়োজন, যা কাস্টিংয়ের জন্য একেবারে উপযুক্ত কাজ।

সুবিধা এবং অসুবিধার সারসংক্ষেপ: কোন পদ্ধতি ভালো?

শেষ পর্যন্ত, প্রশ্নটি এটা নয় যে কোন প্রক্রিয়াটি সর্বজনীনভাবে ভালো, বরং কোনটি একটি নির্দিষ্ট প্রয়োগের জন্য সঠিক পছন্দ। আধুনিক অটোমোটিভ উৎপাদনের জন্য উভয় ফোরজিং এবং কাস্টিং অপরিহার্য। তাদের সুবিধা এবং অসুবিধাগুলির একটি চূড়ান্ত সারসংক্ষেপ সিদ্ধান্ত গ্রহণের প্রক্রিয়াকে পরিষ্কার করতে সাহায্য করতে পারে।

ফোরজিং

ফোরজিং শক্তি এবং নির্ভরযোগ্যতার চ্যাম্পিয়ন, যা সেইসব গুরুত্বপূর্ণ, উচ্চ-চাপযুক্ত উপাদানগুলির জন্য অপরিহার্য যেখানে ব্যর্থতা ভয়াবহ হতে পারে।

- সুবিধা: উন্নত শস্য গঠনের কারণে উৎকৃষ্ট তারের আঘাত ও ক্লান্তি প্রতিরোধ ক্ষমতা, উন্নত ধাতব বৈশিষ্ট্য, উচ্চ স্থায়িত্ব এবং নির্ভরযোগ্যতা, ছিদ্রযুক্ততা ইত্যাদি ত্রুটির প্রতি কম সংবেদনশীল।

- বিপরীতঃ প্রাথমিক টুলিং খরচ বেশি, ডিজাইনের জটিলতা সীমিত, খুব বড় বা জটিল অংশের জন্য উপযুক্ত নয়, মোটের উপর এটি একটি বেশি ব্যয়বহুল প্রক্রিয়া হতে পারে।

কাস্টিং

জটিল অংশ বা উচ্চ পরিমাণে উৎপাদনের ক্ষেত্রে অকৃত্রিম ডিজাইন স্বাধীনতা এবং প্রায়শই আরও অর্থনৈতিক হওয়ার কারণে ঢালাই প্রক্রিয়া অতুলনীয় সুবিধা প্রদান করে।

- সুবিধা: অত্যন্ত জটিল ও কূট আকৃতি তৈরি করার ক্ষমতা, বিভিন্ন ধরনের ধাতু ও খাদের জন্য উপযুক্ত, জটিল অংশের জন্য কম উৎপাদন খরচ, বৃহৎ পরিমাণে উৎপাদনের জন্য কার্যকর।

- বিপরীতঃ ঘনকণ্ঠনের তুলনায় কম যান্ত্রিক শক্তি, ছিদ্রযুক্ততা বা সঙ্কোচনের মতো অভ্যন্তরীণ ত্রুটির সম্ভাবনা, নির্ভুল সহনশীলতার জন্য অতিরিক্ত যন্ত্র কাজের প্রয়োজন হতে পারে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. ঢালাইয়ের পরিবর্তে আপনি কেন ঘনকণ্ঠন পছন্দ করবেন?

আপনি উচ্চতর শক্তি, স্থায়িত্ব এবং ক্লান্তি প্রতিরোধের জন্য অ্যাপ্লিকেশনগুলির জন্য ঢালাইয়ের তুলনায় আঘাতজাত করণ পছন্দ করবেন। আঘাতজাত করণ প্রক্রিয়াটি ধাতুর গ্রেন গঠনকে নিখুঁত করে, ছিদ্রতা এর মতো ত্রুটিগুলি দূর করে এবং উচ্চতর চাপ এবং আঘাত সহ্য করতে পারে এমন একটি উপাদান তৈরি করে। এটি ক্র্যাঙ্কশ্যাফ্ট এবং সংযোজক রডের মতো গুরুত্বপূর্ণ অটোমোটিভ অংশগুলির জন্য আদর্শ।

2. আঘাতজাত করা না ঢালাই, কোনটি ভাল?

কোন প্রক্রিয়াই স্বভাবত 'ভাল' নয়; সেরা পছন্দটি সম্পূর্ণরূপে অংশের প্রয়োজনীয়তার উপর নির্ভর করে। উচ্চ চাপের পরিবেশে শক্তি এবং নির্ভরযোগ্যতার জন্য আঘাতজাত করা ভাল। জটিল, জটিল আকৃতি কম খরচে তৈরি করার জন্য ঢালাই ভাল এবং ইঞ্জিন ব্লকের মতো অংশগুলির জন্য উপযুক্ত যেখানে ডিজাইনের জটিলতা সর্বোচ্চ টান শক্তির চেয়ে বেশি গুরুত্বপূর্ণ।

3. কোন কোন অটোমোবাইল অংশ ঢালাই পদ্ধতিতে তৈরি হয়?

জটিল আকৃতি তৈরি করার ক্ষমতার কারণে অটোমোটিভ যন্ত্রাংশের বিস্তীর্ণ পরিসর ঢালাইয়ের মাধ্যমে তৈরি করা হয়। এর সাধারণ উদাহরণগুলির মধ্যে রয়েছে ইঞ্জিন ব্লক, সিলিন্ডার হেড, পিস্টন, গিয়ারবক্স হাউজিং, ইনটেক ম্যানিফোল্ড, জল পাম্প এবং ভালভ কভার। এই উপাদানগুলিতে প্রায়শই তরলের জন্য জটিল অভ্যন্তরীণ পাসেজ থাকে যা ঢালাইয়ের মাধ্যমে উৎপাদন করা সবচেয়ে ভালো।

4. ঢালাই এবং আঘাতজাত (ফোর্জড) ইঞ্জিন যন্ত্রাংশের মধ্যে পার্থক্য কী?

প্রধান পার্থক্যটি শক্তি এবং উৎপাদন প্রক্রিয়ায় নিহিত। কানেক্টিং রড বা উচ্চ-কর্মদক্ষতার পিস্টনের মতো আঘাতজাত ইঞ্জিন যন্ত্রাংশগুলি চরম চাপের অধীনে কঠিন ধাতু থেকে গঠিত হয়, যা তাদের অত্যন্ত শক্তিশালী এবং টেকসই করে তোলে। একটি সাধারণ পিস্টন বা ইঞ্জিন ব্লকের মতো ঢালাই করা ইঞ্জিন যন্ত্রাংশগুলি একটি ছাঁচে গলিত ধাতু ঢেলে তৈরি করা হয়। কম শক্তিশালী হওয়া সত্ত্বেও, ঢালাই করা যন্ত্রাংশগুলি উৎপাদনের জন্য খরচ-কার্যকর এবং আরও জটিল আকৃতিতে তৈরি করা যায়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —