শক্তি উন্মুক্তকরণ: উচ্চ-পারফরম্যান্স অটো পার্টসের জন্য ফোরজিং

সংক্ষেপে

ফোরজিং উচ্চ-কার্যকারিতা অটো অংশগুলির জন্য একটি উচ্চতর উত্পাদন প্রক্রিয়া, যা কাস্টিং বা মেশিনিং দ্বারা তৈরি উপাদানগুলির তুলনায় উল্লেখযোগ্যভাবে শক্তিশালী এবং আরও টেকসই উপাদান তৈরি করে। এই উন্নত শক্তি আসে কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠামো কাঠ এর ফলে চাপ, ক্লান্তি এবং ব্যর্থতার ক্ষেত্রে এটি ব্যতিক্রমী প্রতিরোধের ফলে এটি সুরক্ষা-সমালোচনামূলক অ্যাপ্লিকেশনগুলির জন্য অপরিহার্য হয়ে উঠেছে।

উচ্চ-কার্যকারিতা অংশগুলির জন্য কেন ছাঁটাই উচ্চতর পদ্ধতি

উচ্চ-কার্যকারিতা এবং মোটর স্পোর্টস যানবাহনের চাহিদাপূর্ণ বিশ্বে, উপাদানগুলির ব্যর্থতা একটি বিকল্প নয়। এই কারণেই উচ্চ পারফরম্যান্স অটো পার্টস জন্য forging উৎপাদনের ক্ষেত্রে ঢালাই বা বিলেট স্টক থেকে সরাসরি যন্ত্রচালনার মতো পদ্ধতির চেয়ে এটি অগ্রাধিকারপ্রাপ্ত পদ্ধতি। এর মৌলিক সুবিধা নির্ভর করে উপাদানের সূক্ষ্ম গঠনের উপর। ফোরজিং ধাতুর উপর স্থানীয় সংকোচনকারী বল প্রয়োগ করে, যা অভ্যন্তরীণ শস্য গঠনকে শারীরিকভাবে পরিবর্তন ও পরিশোধিত করে। ঢালাইয়ের মতো এতে ছিদ্রতা থাকে না, আবার যন্ত্রচালনার মতো শস্য প্রবাহ কেটে ফেলে না; বরং ফোরজিং উপাদানটির আকৃতির সাথে শস্যকে সমান্তরাল করতে বাধ্য করে। এই ধারাবাহিক, অবিচ্ছিন্ন শস্য প্রবাহের ফলে উৎপাদিত অংশগুলি যান্ত্রিক বৈশিষ্ট্যে অনেক বেশি উন্নত হয়।

এই কাঠামোগত অখণ্ডতা সরাসরি শক্তি, দৃঢ়তা এবং ক্লান্তি প্রতিরোধের উন্নতি ঘটায়। আঘাত সহ্য করা এবং চক্রীয় ভার সহ্য করার জন্য গঠিত উপাদানগুলি ব্যর্থ না হয়ে বড় চাপ সহ্য করতে পারে। উৎপাদন বিশেষজ্ঞদের দ্বারা বিস্তারিতভাবে বর্ণিত হিসাবে, এটি নিরাপত্তা-সমালোচনামূলক অ্যাপ্লিকেশনগুলির জন্য আদর্শ করে তোলে যেখানে নির্ভরযোগ্যতা সর্বোচ্চ গুরুত্বপূর্ণ, যেমন ব্রেকিং এবং সাসপেনশন সিস্টেমে। এই প্রক্রিয়াটি ধাতুকে ঘনীভূত করে, অভ্যন্তরীণ ত্রুটি এবং ফাঁকগুলি দূর করে যা চরম চাপের অধীনে ব্যর্থতার বিন্দু হয়ে উঠতে পারে। একটি গঠিত অংশ তাই শুধুমাত্র শক্তিশালী নয়, বরং এর সেবা জীবন জুড়ে সামঞ্জস্যপূর্ণভাবে নির্ভরযোগ্য।

গঠিত অংশগুলির ওজনের তুলনায় শক্তির অনুপাত আরেকটি গুরুত্বপূর্ণ সুবিধা, বিশেষ করে জ্বালানি দক্ষতা এবং কর্মক্ষমতা উন্নত করার জন্য স্বয়ংচালিত শিল্পের হালকা করার দিকে ঝোঁকের ক্ষেত্রে। অ্যালুমিনিয়ামের মতো উপকরণের ক্ষেত্রে, গঠন প্রক্রিয়াটি এর যান্ত্রিক বৈশিষ্ট্যগুলি উল্লেখযোগ্যভাবে উন্নত করে, যা চাপ এবং বিকৃতির বিরুদ্ধে আরও প্রতিরোধী করে তোলে, যা Al Forge Tech এটি ইঞ্জিনিয়ারদের ঢালাই বা যন্ত্রচালিত অংশগুলির তুলনায় হালকা কিন্তু শক্তি বা টেকসইতার ক্ষেত্রে কোনও আপস ছাড়াই অংশগুলি ডিজাইন করতে সক্ষম করে, যা উচ্চ-কার্যকারিতা সম্পন্ন যানবাহনের জন্য একটি গুরুত্বপূর্ণ ভারসাম্য।

অটোমোটিভ উপাদানগুলির জন্য প্রধান আঘাতজনিত প্রক্রিয়া

আঘাতজনিত অটোমোটিভ অংশগুলির উৎপাদনে বেশ কয়েকটি বিশেষ প্রক্রিয়া ব্যবহৃত হয়, যা উপাদানের জটিলতা, উপাদান এবং প্রয়োজনীয় নির্ভুলতার উপর ভিত্তি করে নির্বাচন করা হয়। এই পদ্ধতিগুলিকে সাধারণভাবে তাপমাত্রার ভিত্তিতে—উত্তপ্ত, আধ-উষ্ণ বা শীতল আঘাতজনিত—এবং ব্যবহৃত ডাইয়ের ধরন অনুযায়ী শ্রেণীবদ্ধ করা যায়। এই পদ্ধতিগুলি বোঝা থেকে প্রকাশ পায় যে কীভাবে উৎপাদকরা চূড়ান্ত কার্যকারিতার জন্য প্রয়োজনীয় নির্ভুল জ্যামিতি এবং উপাদানের বৈশিষ্ট্য অর্জন করে।

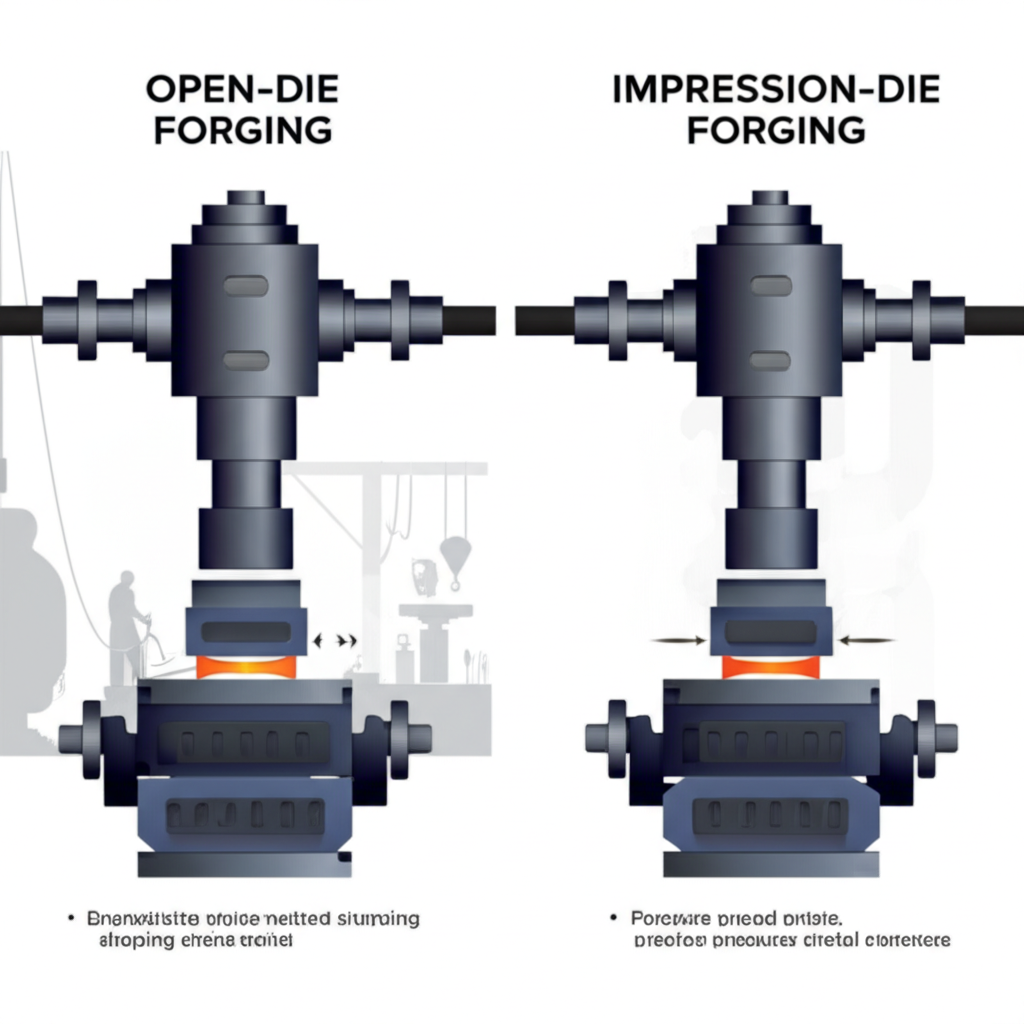

ইমপ্রেশন ডাই এবং ওপেন ডাই আঘাতজনিত

অটোমোটিভ উপাদানগুলির জন্য সবচেয়ে সাধারণ পদ্ধতি হল ইমপ্রেশন ডাই ফোরজিং, যা ক্লোজড ডাই ফোরজিং নামেও পরিচিত। এই প্রক্রিয়ায়, চূড়ান্ত অংশের একটি নির্ভুল ছাপ ধারণকারী দুটি ডাইয়ের মধ্যে একটি ধাতব বিল্লেট স্থাপন করা হয়। একটি শক্তিশালী হাতুড়ি বা প্রেস ধাতুকে ডাই গহ্বরগুলি পূরণ করতে প্রবাহিত হতে বাধ্য করে। এই কৌশলটি কঠোর সহনশীলতা সহ জটিল আকৃতি উৎপাদনের জন্য আদর্শ এবং কানেক্টিং রড এবং গিয়ারের মতো অংশগুলির জন্য ব্যবহৃত হয়। অন্যদিকে, ওপেন ডাই ফোরজিং-এ ধাতুকে সম্পূর্ণভাবে আবদ্ধ না করে সমতল বা সাধারণ ডাইয়ের মধ্যে আকৃতি দেওয়া হয়। যদিও এটি কম নির্ভুল এবং প্রায়শই মাধ্যমিক মেশিনিংয়ের প্রয়োজন হয়, তবুও এটি বহুমুখী এবং বৃহত্তর, সরল উপাদানগুলির জন্য উপযুক্ত।

নির্ভুলতা এবং ড্রপ ফোরজিং

হাই-প্রিসিশন ড্রপ ফোরজিং হল ক্লোজড ডাই ফোরজিং-এর একটি উন্নত রূপ যা আরও কঠোর সহনশীলতা এবং প্রায়-নেট-আকৃতির ফলাফল প্রদান করে, যা ফিনিশ মেশিনিংয়ের প্রয়োজনকে ন্যূনতমে নিয়ে আসে। যেমনটি Sinoway Industry , এই প্রক্রিয়াটির উপর এই মাইলের নিয়ন্ত্রণ ট্রান্সমিশন এবং স্টিয়ারিং কম্পোনেন্টগুলির মতো অংশগুলির জন্য গুরুত্বপূর্ণ যেখানে মাত্রার নির্ভুলতা অপরিহার্য। কাস্টম সমাধানের জন্য কোম্পানিগুলি বিশেষজ্ঞ প্রদানকারীদের কাছ থেকে উন্নত পরিষেবা পায়। শক্তিশালী এবং নির্ভরযোগ্য অটোমোটিভ কম্পোনেন্টের জন্য, শাওয়াই মেটাল টেকনোলজি -এর কাস্টম ফোরজিং পরিষেবাগুলি দেখুন। তারা উচ্চ-মানের, IATF16949 সার্টিফাইড হট ফোরজিং-এ বিশেষজ্ঞ, যা ছোট ব্যাচের প্রোটোটাইপ থেকে শুরু করে বৃহৎ উৎপাদন পর্যন্ত অসাধারণ নির্ভুলতার সাথে উপাদান সরবরাহের শিল্পের ক্ষমতাকে প্রদর্শন করে।

কোল্ড এবং রোল ফোরজিং

কোল্ড ফোরজিং ঘরের তাপমাত্রায় বা তার কাছাকাছি তাপমাত্রায় করা হয়। এই প্রক্রিয়াটি স্ট্রেইন হার্ডেনিংয়ের মাধ্যমে ধাতুর শক্তি বৃদ্ধি করে কিন্তু সাধারণত সরল আকৃতি এবং বেশি নমনীয় ধাতুগুলির জন্য সীমিত। এটি চমৎকার পৃষ্ঠের সমাপ্তি এবং উচ্চ মাত্রার নির্ভুলতা প্রদান করে। রোল ফোরজিং একটি আলাদা কৌশল যেখানে উত্তপ্ত বারগুলি খাঁজযুক্ত রোলারগুলির মধ্যে দিয়ে প্রবাহিত হয় যা ধাতবকে ক্রমাগত আকৃতি দেয়। জ্ঞান ভাণ্ডারের একটি নিবন্ধ অনুযায়ী জেটওয়ার্ক এই পদ্ধতিটি অক্ষগুলি এবং ড্রাইভশ্যাফটের মতো লম্বা, নাজুক অংশ উৎপাদনের জন্য কার্যকর, কারণ এটি উপাদানের অপচয় কমিয়ে একটি অনুকূল গ্রেন কাঠামো তৈরি করে।

অটোমোটিভ ফোরজিং-এ প্রয়োজনীয় উপকরণ

উচ্চ-কর্মক্ষমতার অটো অংশের চূড়ান্ত বৈশিষ্ট্য নির্ধারণে ফোরজিং প্রক্রিয়ার মতোই উপাদানের পছন্দ গুরুত্বপূর্ণ। শক্তি, ওজন, তাপ প্রতিরোধের এবং খরচের জন্য নির্দিষ্ট আবেদনের প্রয়োজনীয়তা অনুসারে নির্বাচন করা হয়। অটোমোটিভ ফোরজিং-এ ব্যবহৃত সবথেকে সাধারণ উপকরণগুলি হল উন্নত ইস্পাত খাদ, অ্যালুমিনিয়াম খাদ এবং টাইটানিয়াম।

ইস্পাত খাদ: কার্বন এবং খাদ ইস্পাত অসাধারণ শক্তি, স্থিতিস্থাপকতা এবং সহজলভ্যতার কারণে অটোমোটিভ ফোরজিং শিল্পের প্রধান উপাদান। ক্র্যাঙ্কশ্যাফট, সংযোগকারী রড, গিয়ার এবং অক্ষগুলির মতো উচ্চ চাপ সহ্য করতে পারে এমন বিস্তীর্ণ পরিসরের উপাদানগুলিতে এগুলি ব্যবহৃত হয়। ইস্পাত অংশগুলির যান্ত্রিক বৈশিষ্ট্য আরও উন্নত করার জন্য ফোরজিং-এর পরে প্রায়শই কোয়েঞ্চিং এবং টেম্পারিং-এর মতো তাপ চিকিত্সা প্রক্রিয়া প্রয়োগ করা হয়, যা তাপ প্রক্রিয়াকারী বিশেষজ্ঞদের দ্বারা বিস্তারিতভাবে বর্ণিত নির্দিষ্ট স্থায়িত্ব এবং কর্মক্ষমতার প্রয়োজনীয়তা অনুযায়ী সামঞ্জস্য করা হয়। পাউলো .

অ্যালুমিনিয়াম খাদ: যানবাহনের ওজন কমানোর জন্য অ্যালুমিনিয়ামের ওজনের তুলনায় উচ্চ শক্তির কারণে এটি একটি গুরুত্বপূর্ণ উপাদান। সাসপেনশন আর্ম, চাকা এবং ব্রেক ক্যালিপারের মতো ফোর্জড অ্যালুমিনিয়াম উপাদানগুলি যানবাহনের অনাবদ্ধ ভর কমায়, যা হ্যান্ডলিং, ত্বরণ এবং জ্বালানি দক্ষতা উন্নত করে। ইস্পাতের মতো শক্তিশালী না হলেও, এর কম ঘনত্ব দীর্ঘমেয়াদী স্থায়িত্ব নষ্ট না করেই অনেক প্রয়োগের ক্ষেত্রে উল্লেখযোগ্য কর্মক্ষমতার সুবিধা প্রদান করে।

টাইটানিয়াম অ্যালয়: যেসব চরম প্রয়োগে অপরিহার্য হয় অত্যধিক শক্তি এবং হালকা ওজন, সেখানে টাইটানিয়ামই হল পছন্দের উপাদান। এটি ইস্পাতের অনেক ধরনের সমতুল্য শক্তি প্রদান করে মাত্র তার অর্ধেক ওজনে, এর সাথে আছে দুর্দান্ত ক্ষয়রোধী ক্ষমতা এবং উচ্চ তাপমাত্রায় ভালো কার্যকারিতা। উচ্চ খরচের কারণে, ঘনীভূত টাইটানিয়াম সাধারণত বিশেষ কার্যকারিতা সম্পন্ন যান এবং মোটরস্পোর্ট প্রয়োগের জন্য সংরক্ষিত থাকে, যেমন— কানেক্টিং রড, ভাল্ব এবং এক্সহস্ট সিস্টেমে ব্যবহৃত হয়।

গুরুত্বপূর্ণ প্রয়োগ: যেখানে ঘনীভূত অংশগুলি চরম কার্যকারিতা প্রদান করে

ঘনীভূত উপাদানগুলির উন্নত বৈশিষ্ট্যের কারণে যেসব গাড়ির অংশে ব্যর্থতা ভয়াবহ পরিণতি ডেকে আনতে পারে সেখানে এগুলি অপরিহার্য হয়ে ওঠে। এই অংশগুলি মূলত এঞ্জিন, ড্রাইভট্রেন এবং চ্যাসিতে কেন্দ্রীভূত থাকে, যা উচ্চ কার্যকারিতা সম্পন্ন গাড়ির নিরাপত্তা এবং নির্ভরযোগ্যতার ভিত্তি গঠন করে।

- ইঞ্জিন এবং ড্রাইভট্রেন উপাদান: অভ্যন্তরীণ দহন ইঞ্জিন একটি উচ্চ-চাপযুক্ত পরিবেশ যেখানে অপার তাপ ও চাপ বিদ্যমান। ক্র্যাঙ্কশ্যাফট, ক্যামশ্যাফট, সংযোগকারী ছড়, এবং পিস্টনের মতো গুরুত্বপূর্ণ উপাদানগুলি প্রায়শই উচ্চ কর্মক্ষমতা সম্পন্ন অ্যাপ্লিকেশনে আঘাতজাত করা হয়। এই অংশগুলি লক্ষাধিক চক্রের জন্য বিশ্বাসযোগ্যভাবে অপার বল স্থানান্তর করতে হয়। একইভাবে, গিয়ারবক্সের গিয়ার, ড্রাইভশ্যাফট এবং সর্বজনীন জয়েন্টের মতো ড্রাইভট্রেন উপাদানগুলি আঘাতজাত করা হয় যাতে তীব্র চালনার সময় টর্ক এবং আঘাতের ভার সহ্য করতে পারে।

- সাসপেনশন এবং স্টিয়ারিং সিস্টেম: যানবাহনের গতিবিদ্যা এবং নিরাপত্তার জন্য আঘাতজাত অংশগুলি অত্যন্ত গুরুত্বপূর্ণ। নিয়ন্ত্রণ বাহু, স্টিয়ারিং নাকলি এবং চাকার হাবগুলি রাস্তা থেকে আসা ধ্রুবক বল সহ্য করতে পারে এবং সঠিক সারিবদ্ধতা বজায় রাখতে হয়। আঘাতজাত অ্যালুমিনিয়াম এবং ইস্পাতের শক্তি এবং ক্লান্তি প্রতিরোধের কারণে এই উপাদানগুলি বিশ্বাসযোগ্যভাবে কাজ করে, সংবেদনশীল হ্যান্ডলিং প্রদান করে এবং কোণায় ঘোরার সময় এবং ব্রেক করার সময় কাঠামোগত ব্যর্থতা প্রতিরোধ করে।

- ব্রেকিং সিস্টেম: ব্রেকের চেয়ে বড় নিরাপত্তা-সংক্রান্ত কোনও ব্যবস্থা নেই। উচ্চ কর্মক্ষমতার যানগুলিতে ফোর্জড ব্রেক ক্যালিপারগুলি সাধারণ কারণ এটি ঢালাই বিকল্পগুলির তুলনায় শ্রেষ্ঠ দৃঢ়তা এবং তাপ অপসারণের সুবিধা প্রদান করে। এই দৃঢ়তা কঠোর ব্রেকিং চাপের অধীনে ক্যালিপারকে নমন থেকে রোধ করে, একটি সামঞ্জস্যপূর্ণ এবং দৃঢ় পেডেল অনুভূতি প্রদান করে এবং সর্বোচ্চ ব্রেকিং বল প্রয়োগ নিশ্চিত করে।

ফোর্জড উপাদানগুলির অতুলনীয় অখণ্ডতা

শেষ পর্যন্ত, উচ্চ কর্মক্ষমতার অটো পার্টসগুলিতে ফোর্জিংয়ের গ্রহণ হল উৎকৃষ্ট শক্তি, স্থায়িত্ব এবং নির্ভরযোগ্যতা সহ উপাদানগুলি উৎপাদনের এর অতুলনীয় ক্ষমতার সাক্ষ্য। ধাতুর শস্য গঠনকে শারীরিকভাবে পরিশোধিত করে, ফোর্জিং প্রক্রিয়াটি এমন একটি কাঠামোগত অখণ্ডতা তৈরি করে যা অন্যান্য উত্পাদন পদ্ধতি পুনরায় তৈরি করতে পারে না। এটি সেই গুরুত্বপূর্ণ অ্যাপ্লিকেশনগুলির জন্য একটি অপরিহার্য পছন্দ করে তোলে যেখানে কর্মক্ষমতা এবং নিরাপত্তা সর্বোচ্চ অগ্রাধিকার।

যান্ত্রিক ক্ষমতার সীমানা প্রসারিত করার জন্য প্রয়োজনীয় আত্মবিশ্বাস এবং স্থিতিশীলতা প্রদান করে ইঞ্জিনের কেন্দ্র থেকে শুরু করে যানবাহনকে রাস্তার সঙ্গে সংযুক্ত করে এমন সাসপেনশন পর্যন্ত উৎপাদিত অংশগুলি। প্রযুক্তির উন্নতির সাথে সাথে সূক্ষ্ম উৎপাদন কৌশল আরও বিকশিত হবে, যা পরবর্তী প্রজন্মের উচ্চ ক্ষমতাসম্পন্ন যানবাহনের জন্য আরও হালকা, শক্তিশালী এবং জটিল উপাদান তৈরি করতে সক্ষম করবে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. ফোরজিং প্রক্রিয়ার 4 প্রকার কী কী?

উৎপাদনের চারটি প্রধান প্রক্রিয়া হল ইমপ্রেশন ডাই ফোরজিং (যা ক্লোজড ডাই ফোরজিং নামেও পরিচিত), ওপেন ডাই ফোরজিং, কোল্ড ফোরজিং এবং সিমলেস রোলড রিং ফোরজিং। প্রতিটি পদ্ধতির অংশের জটিলতা, মাত্রার নির্ভুলতা এবং উৎপাদন পরিমাণ সম্পর্কে বিভিন্ন সুবিধা রয়েছে, যা বিভিন্ন শিল্প প্রয়োগের জন্য উপযুক্ত করে তোলে।

2. কোন ধাতুগুলি ফোরজ করা যায় না?

সীমিত নমনীয়তাযুক্ত ধাতুগুলি তৈরি করা কঠিন বা অসম্ভব। এর মধ্যে রয়েছে কাস্ট আয়রন এবং কিছু উচ্চ কার্বন ইস্পাত, যা খুব ভঙ্গুর এবং কাঠামোর চাপের কারণে ফাটতে পারে। একইভাবে, কিছু খুব উচ্চ-শক্তিযুক্ত খাদগুলি প্রক্রিয়া দ্বারা কার্যকরভাবে আকৃতির জন্য প্লাস্টিকের বিকৃতির প্রতিরোধী হতে পারে।

৩. বাঁধাই কি সোলাইডিংয়ের চেয়ে বেশি শক্তিশালী?

হ্যাঁ, অনেক ক্ষেত্রে, একটি জালিয়াতি উপাদান একটি ঢালাই এক চেয়ে শক্তিশালী। কাঠামো তৈরি করা পুরো অংশ জুড়ে একটি অবিচ্ছিন্ন, সারিবদ্ধ শস্য কাঠামো তৈরি করে, এর সামগ্রিক শক্তি এবং ক্লান্তি প্রতিরোধের ক্ষমতা বাড়ায়। অন্যদিকে, ঢালাইতে ধাতু গলে যাওয়া এবং ফিউজিং জড়িত, যা সম্ভাব্য দুর্বল পয়েন্ট, তাপ-প্রভাবিত অঞ্চল এবং অভ্যন্তরীণ চাপগুলি যুক্ত করতে পারে যা বেস উপাদান হিসাবে শক্তিশালী নাও হতে পারে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —