ফোর্জড হুইল কনস্ট্রাকশন টাইপ: কোনটি আপনার বিল্ডের সাথে মিলবে?

ফোর্জড চাকা নির্মাণের মৌলিক বিষয়গুলি বোঝা

উচ্চ-কর্মদক্ষতা সম্পন্ন চাকার বিকল্পগুলি ব্রাউজ করার সময় ফোর্জড চাকা বলতে কী বোঝায় তা কখনও ভেবেছেন? এখানে রয়েছে গুরুত্বপূর্ণ উত্তর: ফোর্জড চাকা তৈরি করা হয় ঘন অ্যালুমিনিয়াম বিল্লেটগুলিকে চরম চাপের মধ্যে সংকুচিত করে, সাধারণত 8,000 থেকে 10,000 টন , যার ফলে অন্য যেকোনো উৎপাদন পদ্ধতির চেয়ে ঘন এবং উল্লেখযোগ্যভাবে শক্তিশালী আণবিক গঠন তৈরি হয়।

যেখানে ঢালাই চাকার ক্ষেত্রে গলিত অ্যালুমিনিয়ামকে ছাঁচে ঢেলে ঠাণ্ডা করা হয়, সেখানে ফোরজিং পদ্ধতি নিয়ন্ত্রিত তাপ ও অপরিমিত চাপের মাধ্যমে একটি কঠিন সিলিন্ড্রিক্যাল ব্লককে (বিমান শিল্প-গ্রেড 6061-T6 অ্যালুমিনিয়াম) চাকাতে রূপান্তরিত করে। এই প্রক্রিয়ায় অ্যালুমিনিয়াম কখনো গলে না। বরং, এটি যথেষ্ট নমনীয় হয়ে ওঠে যাতে এর আকৃতি পরিবর্তন করা যায়, কিন্তু এর ক্রিস্টালাইন গঠন অক্ষুণ্ণ থাকে। এই মৌলিক পার্থক্যই ফোরজড নির্মাণকে ঢালাই থেকে পৃথক করে এবং এই চাকাগুলির উচ্চ দামের কারণ ব্যাখ্যা করে।

ফোরজড অ্যালুমিনিয়ামের শক্তির পিছনের বিজ্ঞান

যখন আপনি ফোরজড চাকা এবং ঢালাই চাকার তুলনা করছেন, তখন মূল পার্থক্যটি হল গ্রেইন গঠনে। এটিকে কাঠের গ্রেইনের সঙ্গে তুলনা করুন। গ্রেইনের দিকে কাটার চেয়ে তার বিপরীত দিকে কাটতে অনেক বেশি প্রচেষ্টা প্রয়োজন। ধাতুও একই রকম আচরণ করে, এবং ফোরজিং এই নীতিটির সুবিধা নেয়।

উৎকলন প্রক্রিয়ার সময়, অ্যালুমিনিয়ামের অভ্যন্তরীণ শস্য কাঠামো আণবিক পুনর্গঠনের মুখোমুখি হয়। শস্যগুলি বিস্তৃত হয়, সোজা হয় এবং প্রয়োগ করা বলের দিকে নিজেদের ঘোরায়। এটি উপাদানের মধ্য দিয়ে চাপ স্থানান্তরের জন্য ধারাবাহিক, দিকনির্দেশক পথ তৈরি করে। শিল্প পরীক্ষার মতে, এই সারিবদ্ধ শস্য কাঠামো উৎকলিত চাকাগুলিকে অভিন্ন লোডিং অবস্থার অধীনে আনুমানিক 2-3 গুণ ক্লান্তি আয়ু অর্জন করতে সক্ষম করে ঢালাই সহযোগীদের তুলনায়।

কাঁচামাল শক্তির বাইরে উৎকলিত রিমগুলি আসলে কী অফার করে? উত্তর হল প্রায় শূন্য স্ফীতি। গলিত ধাতু অসমভাবে ঠান্ডা হওয়ার সময় ঢালাই চাকাগুলির মধ্যে স্বতন্ত্রভাবে ক্ষুদ্র বায়ু পকেট এবং ফাঁক তৈরি হয়। পুনরাবৃত্ত চাপের অধীনে এই ত্রুটিগুলি ব্যর্থতার সম্ভাব্য বিন্দুতে পরিণত হয়। উৎকলিত চাকাগুলি সম্পূর্ণরূপে এই দুর্বলতা দূর করে, উপাদানের মধ্যে একটি সমসত্ত্ব কাঠামো তৈরি করে।

ফোর্জড চাকা সংজ্ঞা শেষ পর্যন্ত এই বিষয়ে নেমে আসে: উৎকৃষ্ট টেনসাইল শক্তি, ক্লান্তি প্রতিরোধ এবং প্রভাব কর্মক্ষমতার জন্য আণবিক স্তরে প্রকৌশলী। এগুলি সাধারণত ঢালাই সমতুল্যের চেয়ে 25-30% হালকা থাকে যখন শক্তির প্রয়োজনীয়তা বজায় রাখে বা ছাড়িয়ে যায়।

কেন নির্মাণ পদ্ধতি কর্মক্ষমতা নির্ধারণ করে

ফোর্জড চাকা কী তা বোঝা মাত্র শুরুর বিষয়। নির্মাণ পদ্ধতি, ফোর্জড উপাদানগুলি কীভাবে সংযুক্ত করা হয়, কাস্টমাইজেশন বিকল্প থেকে শুরু করে দীর্ঘমেয়াদী সেবার সক্ষমতা পর্যন্ত সবকিছু নির্ধারণ করে।

আপনি যখন ঢালাই এবং ফোর্জড চাকার তুলনা করবেন, তখন আপনি দেখতে পাবেন যে ফোর্জড নির্মাণ নিজেই তিনটি আলাদা শ্রেণীতে বিভক্ত:

- মোনোব্লক (এক-পিস) - সর্বোচ্চ কাঠামোগত অখণ্ডতা এবং ন্যূনতম ওজনের জন্য একক অ্যালুমিনিয়াম বিলেট থেকে সম্পূর্ণ মেশিন করা

- দুটি অংশের - একটি ফোর্জড সেন্টারকে একটি ফোর্জড ব্যারেলের সাথে যুক্ত করে, যা ফিটমেন্টের নমনীয়তা বৃদ্ধি করে

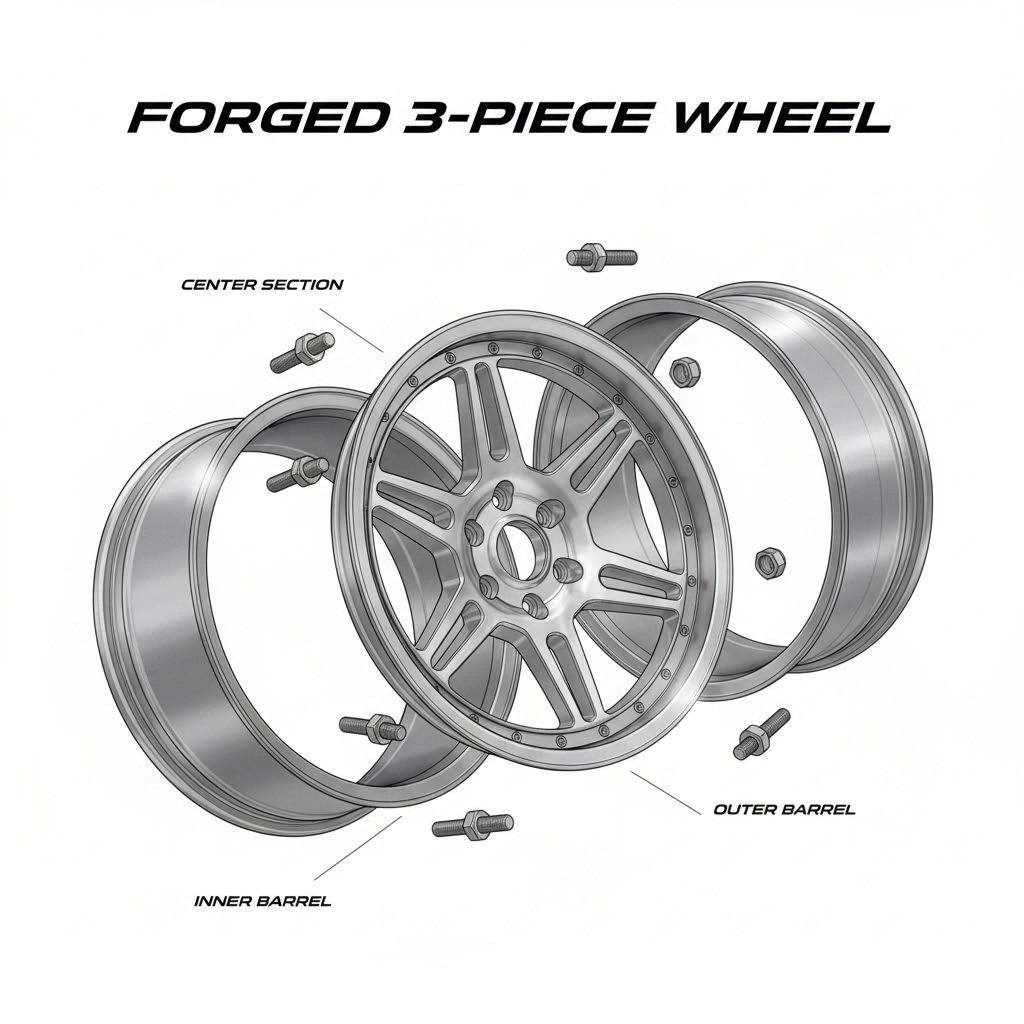

- তিন টুকরা - এয়ারোস্পেস-গ্রেড হার্ডওয়্যার দ্বারা যুক্ত আলাদা ফোর্জড উপাদান (সেন্টার, অভ্যন্তরীণ ব্যারেল, বাহ্যিক ব্যারেল) রয়েছে যা চরম কাস্টমাইজেশনের জন্য

প্রতিটি নির্মাণ পদ্ধতি আপনার অ্যাপ্লিকেশনের উপর নির্ভর করে নির্দিষ্ট সুবিধা প্রদান করে। ট্র্যাক উৎসাহীদের শো কার নির্মাতাদের চেয়ে ভিন্ন বৈশিষ্ট্য অগ্রাধিকার দেয়। সপ্তাহান্তের ক্যানিয়ন ড্রাইভারদের তুলনায় দৈনিক ড্রাইভারদের আলাদা প্রয়োজনীয়তা থাকে। নিম্নলিখিত বিভাগগুলি প্রতিটি শ্রেণি বিশদভাবে ব্যাখ্যা করে, যাতে আপনি আপনার নির্দিষ্ট নির্মাণ লক্ষ্যের সাথে সঠিক নির্মাণ পদ্ধতি মিলিয়ে নিতে পারেন।

মনোব্লক ফোর্জড চাকা সম্পর্কে ব্যাখ্যা

অতএব, এর বিশুদ্ধতম রূপে ফোর্জড চাকা কী? উত্তর হল মনোব্লক নির্মাণ। 1 পিস ফোর্জড চাকা হিসাবেও পরিচিত, মনোব্লকগুলি ফোর্জড চাকা উৎপাদনের সবচেয়ে সরল কিন্তু প্রযুক্তিগতভাবে চ্যালেঞ্জিং পদ্ধতির প্রতিনিধিত্ব করে। একটি একক অ্যালুমিনিয়াম বিলেট নির্ভুল মেশিনিংয়ের মাধ্যমে একটি সম্পূর্ণ চাকায় রূপান্তরিত হয়, যেখানে কোনও জয়েন্ট, ফাস্টেনার বা সংযুক্ত উপাদান নেই যা কাঠামোগত অখণ্ডতা ক্ষুণ্ণ করতে পারে।

মনোব্লক ডিজাইন পরীক্ষা করার সময় ফোর্জড চাকার অর্থ সম্পূর্ণরূপে পরিষ্কার হয়ে ওঠে। শেষ চাকার প্রতি মিলিমিটারই ধাতুর একটি নিরেট ব্লক থেকে উদ্ভূত, যা চূড়ান্ত আকৃতি দেওয়ার আগে চরম চাপে সংকুচিত এবং আকৃতি দেওয়া হয় সিএনসি মেশিনের মাধ্যমে। এই একীভূত নির্মাণ সেই কর্মক্ষমতার মানদণ্ড স্থাপন করে যার সঙ্গে অন্য সমস্ত ফোর্জড চাকা ধরনের তুলনা করা হয়।

একক-বিলেট উৎপাদন প্রক্রিয়া

সিলিন্ড্রিক্যাল অ্যালুমিনিয়াম বিলেট থেকে মনোব্লক চাকার উৎপত্তি ঘটে, যা সাধারণত 40-80 পাউন্ড ওজনের হয় চূড়ান্ত চাকার আকারের উপর নির্ভর করে। উৎপাদকরা এই প্রক্রিয়ার জন্য প্রায়শই 6061-T6 ফোর্জড অ্যালুমিনিয়াম এর পছন্দ করেন, এবং কেন এটি পছন্দ করা হয় তা বোঝার মাধ্যমে প্রিমিয়াম ফোর্জড রিম নির্মাণের পিছনে থাকা প্রকৌশল দর্শন উন্মোচিত হয়।

6061 নির্দেশকটি অ্যালুমিনিয়াম খাদের গঠনকে নির্দেশ করে। এই নির্দিষ্ট মিশ্রণে অন্তর্ভুক্ত রয়েছে:

- অ্যালুমিনিয়াম - হালকা ধর্ম এবং সাধারণ শক্তি প্রদানের জন্য প্রাথমিক ভিত্তি

- ম্যাগনেশিয়াম - সলিড সলিউশন স্ট্রেন্থেনিংয়ের মাধ্যমে সামগ্রিক শক্তি বৃদ্ধি করে

- সিলিকন - সহজ ফোর্জিংয়ের জন্য গলনাঙ্ক কমিয়ে শক্তি উন্নত করতে ম্যাগনেসিয়ামের সাথে সমন্বয়ে কাজ করে

- কপার - আরও ভালো ক্ষয়রোধ এবং অতিরিক্ত শক্তির জন্য সামান্য পরিমাণে যুক্ত করা হয়

কিন্তু T6 চিহ্নিতকরণটি কী নিয়ে? এটি এমন একটি নির্দিষ্ট তাপ চিকিত্সা প্রক্রিয়াকে নির্দেশ করে যা ভালো অ্যালুমিনিয়ামকে অসাধারণ চাকা উপাদানে রূপান্তরিত করে। T6 চিকিত্সায় দুটি গুরুত্বপূর্ণ পর্যায় জড়িত। প্রথমত, দ্রবণ তাপ চিকিত্সা, যেখানে খাদটিকে উচ্চ তাপমাত্রায় উত্তপ্ত করা হয় এবং তারপর দ্রুত ঠান্ডা করা হয়, যাতে ম্যাগনেসিয়াম এবং সিলিকন অ্যালুমিনিয়ামে দ্রবীভূত হয়ে একটি অতিসংপৃক্ত কঠিন দ্রবণ গঠন করে। দ্বিতীয়ত, উচ্চ তাপমাত্রায় নিয়ন্ত্রিত বার্ধক্য ঘটানো হয়, যার ফলে এই দ্রবীভূত উপাদানগুলি অধঃক্ষেপিত হয় এবং প্রাপ্তির শক্তি ও কঠোরতা আকাশছোঁয়াভাবে বৃদ্ধি পায়।

অনুযায়ী 3030 Autosport , এই গঠন এবং তাপ চিকিত্সার সমন্বয় 6061-T6-কে সামরিক প্রয়োগ, মহাকাশ, ফরমুলা 1 এবং ড্র্যাগ রেসিং-সহ চাহিদাপূর্ণ খাতগুলিতে শীর্ষ পছন্দ করে তোলে। 40,000 ফুট উচ্চতায় বিমানের উপাদানগুলি সুরক্ষিত করার জন্য যে বৈশিষ্ট্যগুলি ব্যবহৃত হয়, সেগুলি সরাসরি রাস্তা বা ট্র্যাকে আগুন ধরানো রিমের কর্মক্ষমতার সঙ্গে তুলনীয়।

একবার বিল্লেট আকৃতি দেওয়া এবং তাপ চিকিত্সা করার পরে, সূক্ষ্ম CNC মেশিনিং স্পোক প্যাটার্ন, মাউন্টিং তল এবং চূড়ান্ত মাত্রা তৈরি করতে উপাদান সরিয়ে দেয়। প্রতিটি চাকা আসলে সংকুচিত বিল্লেটের ভিতরে থেকে খোদাই করা হয়, এবং এই বিয়োগমূলক প্রক্রিয়াটিই সর্বাধিক সম্ভাব্য হালকা ওজন অর্জনের অনুমতি দেয়, যখন আগুন ধরানো রিমের শক্তি এবং নির্ভরযোগ্যতার অর্থ বজায় রাখে।

একীভূত নির্মাণের কাঠামোগত সুবিধা

মোটরস্পোর্ট দল এবং পারফরম্যান্স উৎসাহীদের কেন মোনোব্লক নির্মাণের দিকে ঝুঁকে পড়ে? যৌথগুলির অনুপস্থিতি সেই প্রশ্নের উত্তর তাৎক্ষণিকভাবে দেয়।

মাল্টি-পিস হুইলের প্রতিটি সংযোগ বিন্দু একটি সম্ভাব্য ব্যর্থতার অবস্থান উপস্থাপন করে। পুনরাবৃত্ত তাপীয় চক্রের অধীনে বোল্টগুলি ঢিলা হয়ে যেতে পারে। হাজার হাজার মাইল ধরে ওয়েল্ডগুলিতে চাপ ফাটল দেখা দিতে পারে। উপাদানগুলির মধ্যে সীলগুলি ক্ষয় হয়ে যেতে পারে, টিউবলেস সেটআপে বাতাসের ক্ষরণ ঘটাতে পারে। মনোব্লক হুইলগুলি এই সমস্ত উদ্বেগ দূর করে কারণ এখানে ব্যর্থ হওয়ার মতো কোনো সংযুক্ত উপাদান নেই।

গবেষণা নির্দেশ করে যে সমতুল্য ওজনের কাস্ট অ্যালুমিনিয়াম হুইলের তুলনায় আঘাতযুক্ত হুইলগুলি 30% পর্যন্ত শক্তিশালী হতে পারে। যখন আঘাতযুক্ত উপাদানটি একটি অবিচ্ছিন্ন টুকরো হিসাবে থাকে, তখন স্পোক থেকে ব্যারেল এবং হাব পর্যন্ত চাপ বাধাহীনভাবে স্থানান্তরিত হয়। একটি কঠিন কাঠের বীম এবং পেরেক দিয়ে আটকানো তক্তাগুলির মধ্যে পার্থক্য কল্পনা করুন। উভয়ই প্রাথমিকভাবে অনুরূপ ভার সহ্য করতে পারে, কিন্তু গতিশীল, পুনরাবৃত্ত চাপের অধীনে কঠিন বীমটি অনেক দীর্ঘ সময় ধরে তার অখণ্ডতা বজায় রাখে।

এই ঐক্যবদ্ধ নির্মাণ পরিমাপযোগ্য কর্মক্ষমতার সুবিধা প্রদান করে:

- সর্বোচ্চ কাঠামোগত অখণ্ডতা - পুনরাবৃত্ত চাপের চক্রের অধীনে ব্যর্থতার বিন্দুতে পরিণত হওয়ার মতো কোনও জয়েন্ট, সিম বা ফাস্টেনার নেই

- সর্বনিম্ন ওজনের সম্ভাবনা - কোনও হার্ডওয়্যার ওজন যুক্ত হয় না; উপাদানগুলি কোনও অংশের সংযোগ ক্ষতিগ্রস্ত না করেই যেকোনো জায়গা থেকে সরানো যেতে পারে

- সরলীকৃত রক্ষণাবেক্ষণ - শক্ত করার মতো কিছু নেই, পরীক্ষা করার মতো কোনও সীল নেই, নিয়মিত পরিষেবার সময় প্রতিস্থাপনের মতো কোনও হার্ডওয়্যার নেই

- সীলের ক্রমাগত ক্ষয়ের উদ্বেগ নেই - টিউবলেস টায়ারের বীডগুলি সংযুক্ত অংশগুলির পরিবর্তে ক্রমাগত আকৃতির উপকরণের বিরুদ্ধে স্থাপন করা হয়

ওজনের সুবিধাটি আরও অতিরিক্ত গুরুত্ব প্রাপ্য। যেহেতু মনোব্লক চাকাগুলিতে কোনও বোল্ট, নাট বা সংযোগকারী হার্ডওয়্যারের প্রয়োজন হয় না, উৎপাদকরা পাতলা প্রাচীরের অংশ এবং আরও কার্যকর স্পোক প্রোফাইল নিয়ে কাজ করতে পারেন। অবস্থান্তর ওজন হ্রাসের ক্ষেত্রে প্রতিটি গ্রাম গুরুত্বপূর্ণ। কর্মক্ষমতার তথ্য অনুযায়ী, ঝোলানো যানবাহনের ভরের তুলনায় অবস্থান্তর ওজন কমানো ত্বরণ, ব্রেকিং প্রতিক্রিয়া এবং সাসপেনশনের অনুগত্যকে আরও বেশি উন্নত করে।

যারা সর্বোচ্চ কাস্টমাইজেশন নমনীয়তার চেয়ে পরিষ্কার পারফরম্যান্সকে অগ্রাধিকার দেন, তাদের জন্য মনোব্লক নির্মাণ আদর্শ ভারসাম্য প্রদান করে। তবে, এই অপটিমাইজড ডিজাইনটি মাল্টি-পিস বিকল্পগুলির তুলনায় ফিটমেন্ট বিকল্পগুলিকে সীমিত করে। পরবর্তী অংশটি আলোচনা করে কীভাবে টু-পিস নির্মাণ এই আপসটি সম্বোধন করে যখন ফোর্জড হুইল পারফরম্যান্সের যোগ্যতা বজায় রাখে।

টু-পিস ফোর্জড নির্মাণ পদ্ধতি

যখন আপনার মনোব্লক-স্তরের শক্তি প্রয়োজন হয় কিন্তু একক-বিলেট নির্মাণ যা দিতে পারে না তেমন ফিটমেন্ট নমনীয়তা প্রয়োজন হয়, তখন কী ঘটে? টু-পিস ফোর্জড হুইলগুলি হুইলটিকে দুটি প্রধান উপাদানে বিভক্ত করে সেই প্রশ্নের উত্তর দেয়: কেন্দ্রীয় অংশ (মুখ এবং স্পোক) এবং বাইরের ব্যারেল যেখানে টায়ার মাউন্ট করা হয়।

এই মডিউলার পদ্ধতি এমন দরজা খোলে যা মনোব্লক ডিজাইনের সাথে সুদৃঢ়ভাবে বন্ধ থাকে। ফোর্জড এবং কাস্ট অপশনগুলির তুলনা করার সময়, দুটি-টুকরো ফোর্জড নির্মাণ ফোর্জিংয়ের শ্রেষ্ঠ গ্রেইন কাঠামো এবং উপাদানের ঘনত্ব বজায় রাখে এবং একইসাথে কাস্টোমাইজেশনের সম্ভাবনা যোগ করে যা ভারী পরিবর্তিত যানবাহন বা অনন্য ফিটমেন্টের প্রয়োজনীয়তা সহ উৎসাহীদের কাছে আকর্ষণীয়।

অনুযায়ী industry specifications , দুটি-টুকরো ফোর্জড চাকা উভয় উপাদানের জন্য উচ্চ-মানের ফোর্জড অ্যালুমিনিয়াম খাদ ব্যবহার করে, যার ফলে এগুলি কাস্ট বিকল্পগুলির তুলনায় শক্তিশালী এবং আরও টেকসই হয়। কিন্তু প্রকৃত পার্থক্য হল কীভাবে সেই উপাদানগুলি একসাথে যুক্ত হয়।

যুক্ত ও বোল্ট করা অ্যাসেম্বলি পদ্ধতি

এখানে সবচেয়ে গুরুত্বপূর্ণ বিষয়টি হল যা অধিকাংশ চাকা আলোচনায় সম্পূর্ণরূপে উপেক্ষা করা হয়: সব দুটি-টুকরো চাকা একই পদ্ধতিতে অ্যাসেম্বল করা হয় না। যোগদানের পদ্ধতি মৌলিকভাবে চাকার বৈশিষ্ট্য পরিবর্তন করে, এবং আপনার নির্দিষ্ট প্রয়োগের জন্য ফোর্জড বা কাস্ট চাকার মধ্যে পছন্দ করার সময় এই পার্থক্যটি বোঝা আপনাকে তথ্যসহ সিদ্ধান্ত নিতে সাহায্য করে।

যুক্ত দুটি-টুকরো নির্মাণ ব্যারেল এবং কেন্দ্রীয় অংশকে স্থায়ীভাবে একটি একক ইউনিটে ফিউজ করে। নির্ভুল মেশিনিংয়ের পর, দক্ষ প্রযুক্তিবিদরা উপাদানগুলির সংযুক্ত তলগুলির সাথে যুক্ত করতে বিশেষ TIG ওয়েল্ডিং পদ্ধতি ব্যবহার করেন। ওয়েল্ডিংটি যথেষ্ট গভীরে প্রবেশ করে যাতে দুটি ফোর্জড অংশের মধ্যে আণবিক বন্ধন তৈরি হয়, যার ফলে মনোব্লক স্তরের কাছাকাছি কাঠামোগত অখণ্ডতা পাওয়া যায়।

এভাবে ভাবুন: একবার ওয়েল্ড করার পর, এই উপাদানগুলি আবার আনুমানিক এক টুকরো হয়ে যায়। সঠিকভাবে করা হলে, যুক্ত অংশটি চারপাশের উপাদানের শক্তির সমান বা তার চেয়েও বেশি হয়, কারণ ওয়েল্ডিং আসলে ফিউশন পয়েন্টে শস্য গঠনকে পরিশোধিত করে।

বোল্টেড টু-পিস কনস্ট্রাকশন বিপরীত পদ্ধতি গ্রহণ করে। উচ্চ-শক্তির এয়ারোস্পেস-গ্রেড ফাস্টেনারগুলি ব্যারেলকে কেন্দ্রীয় অংশের সাথে নিরাপদ করে রাখে, চাকার মডিউলারিটি তার সেবা জীবন জুড়ে বজায় রাখে। এই ডিজাইন দর্শনটি সর্বোচ্চ কাঠামোগত সরলতার চেয়ে মেরামতের সুবিধাকে অগ্রাধিকার দেয়।

চাকা নির্মাণ সম্পর্কিত গবেষণা অনুসারে, মেরামত এবং সমন্বয়ের জন্য যখন বোল্টযুক্ত চাকা সবচেয়ে বেশি গুরুত্বপূর্ণ হয়, তখন সেগুলি কম ঘনঘন ব্যর্থ হওয়ার প্রবণতা রাখে, যদিও সময়ের সাথে তাপীয় চক্র এবং কম্পনের কারণে বোল্টগুলি শিথিল হয়ে যেতে পারে তাই এই ধরনের সেটআপের আরও নিয়মিত রক্ষণাবেক্ষণের প্রয়োজন হতে পারে।

ঢালাই বা আঘাতযুক্ত চাকা নির্বাচনের সময় মনে রাখবেন যে উভয় ওয়েল্ডেড এবং বোল্টযুক্ত দু-টুকরো বিকল্পগুলি আঘাতযুক্ত উপাদানের বৈশিষ্ট্য বজায় রাখে। সংযুক্তির পদ্ধতি মৌলিক আঘাতযুক্ত রিম বনাম ঢালাইয়ের শক্তির সুবিধার চেয়ে বরং সেবাযোগ্যতা এবং দীর্ঘমেয়াদী রক্ষণাবেক্ষণের প্রয়োজনীয়তাকে প্রভাবিত করে।

| গুণনীয়ক | ওয়েল্ডেড দু-টুকরো | বোল্টযুক্ত দু-টুকরো |

|---|---|---|

| কাঠামোগত শক্তি | প্রায় মনোব্লক অখণ্ডতা; যৌথ ফ্লেক্স দূর করতে চিরস্থায়ী ফিউশন | ঠিকভাবে টর্ক করা হলে চমৎকার; পিরিয়ডিক হার্ডওয়্যার পরীক্ষার প্রয়োজন |

| মেরামতের সম্ভাবনা | ক্ষতিগ্রস্ত অংশগুলি কাটা এবং পুনরায় ওয়েল্ডিংয়ের প্রয়োজন; বিশেষায়িত সরঞ্জাম প্রয়োজন | পৃথক উপাদানগুলি আলাদাভাবে আনবোল্ট করা যেতে পারে এবং স্বাধীনভাবে প্রতিস্থাপন করা যেতে পারে |

| ওজন | মোটের উপর হালকা; ফাস্টেনার হার্ডওয়্যার ভর যোগ করে না | মাউন্টিং পয়েন্টগুলিতে বোল্ট, নাট এবং প্রয়োজনীয় উপাদানের পুরুত্বের কারণে কিছুটা ভারী |

| রক্ষণাবেক্ষণ | ন্যূনতম; পরিদর্শন বা পুনরায় টর্ক করার জন্য কোনও হার্ডওয়্যার নেই | প্রতি 12,000 মাইল পরপর পিরিয়ডিক বোল্ট টর্ক যাচাইকরণ সুপারিশ করা হয় |

| ক্রয়ের পর কাস্টমাইজেশন | সীমিত; পেশাদার কাটিং এবং ওয়েল্ডিং-এর প্রয়োজন হয় | উচ্চ; উইডথ বা অফসেট ভিন্ন হওয়ার জন্য উপাদানগুলি পরিবর্তন করা যেতে পারে |

| আপেক্ষিক খরচ | মধ্যম; দীর্ঘমেয়াদী মালিকানা সহজ কিন্তু মেরামত কঠিন | প্রাথমিকভাবে উচ্চতর; যদি উপাদান প্রতিস্থাপনের প্রয়োজন হয় তবে দীর্ঘমেয়াদে কম |

ব্যারেল এবং সেন্টার কনস্ট্রাকশন ডায়নামিক্স

দুই-পিস চাকার উৎপাদন পদ্ধতি বোঝা গেলে বোঝা যায় যে কেন এগুলি মনোব্লক ডিজাইনের চেয়ে সুবিধা প্রদান করে। প্রতিটি উপাদান আলাদা ফোর্জড অ্যালুমিনিয়াম বিলেট হিসাবে শুরু হয়, যা স্বতন্ত্রভাবে প্রক্রিয়াজাত এবং তাপ-চিকিত্সা করা হয়, তারপর প্রিসিজন মেশিনিং চূড়ান্ত আকৃতি তৈরি করে।

The কেন্দ্র সেকশন স্পোক এবং হাব মাউন্টিং পৃষ্ঠকে ধারণ করে। প্রস্তুতকারকরা ফোর্জড ব্লক থেকে এই উপাদানটি মেশিন করেন, যাতে দৃশ্যমান ডিজাইন উপাদানগুলি এবং আপনার যানের হাব অ্যাসেম্বলির সাথে গুরুত্বপূর্ণ ইন্টারফেস তৈরি হয়। এখানেই স্পোক প্যাটার্ন, লাগ হোল এবং সেন্টারবোর মাত্রা গঠিত হয়।

The ব্যারেল যেখানে আপনার টায়ার মাউন্ট করা হয় তার বাইরের পরিধি গঠন করে। অনুযায়ী উৎপাদন নির্দিষ্টকরণ , সর্বোচ্চ শক্তির জন্য ব্যারেল অংশগুলিও তৈরি করা হয়, তারপর টায়ার বিড সিটিং এবং ভাল্ব স্টেম পজিশনিংয়ের জন্য সঠিক মাত্রায় নির্ভুলভাবে মেশিন করা হয়।

এখানেই ফিটমেন্টের নমনীয়তা গুরুত্বপূর্ণ হয়ে ওঠে। মনোব্লক নির্মাণের ক্ষেত্রে, চাকার প্রস্থ বা অফসেট পরিবর্তন করতে হলে সম্পূর্ণ নতুন চাকা শূন্য থেকে তৈরি করা প্রয়োজন। দুই-পিস নির্মাণ সেই হিসাবটিকে আমূল পরিবর্তন করে।

উৎপাদকরা একই সেন্টার অংশকে বিভিন্ন গভীরতা ও প্রস্থের ব্যারেলের সাথে যুক্ত করতে পারেন। আরও আক্রমণাত্মক অফসেট সহ পিছনের চাকা আরও চওড়া চান? কেন্দ্রীয় ডিজাইন একই থাকবে, যখন ভিন্ন ব্যারেল বিবরণী প্রয়োজনীয় মাত্রা অর্জন করে। এই মডিউলার পদ্ধতিতে সক্ষম করে:

- বিস্তৃত অফসেট পরিসর - একই কেন্দ্রীয় অংশ বিভিন্ন ব্যারেল কনফিগারেশনের সাথে কাজ করে যাতে অফসেট পাওয়া যায় যা মনোব্লক সরঞ্জাম অর্থনৈতিকভাবে উৎপাদন করতে পারে না

- আরও বেশি প্রস্থের সংমিশ্রণ - ব্যারেলের গভীরতার পরিবর্তন স্পোক জ্যামিতি পুনরায় নকশা না করেই প্রস্থের বিকল্প তৈরি করে

- স্ট্যাগার্ড ফিটমেন্ট - ভিন্ন ব্যারেল স্পেসিফিকেশন ব্যবহার করার সময় সামনের ও পিছনের চাকাগুলি কেন্দ্রীয় ডিজাইন শেয়ার করতে পারে

- ভবিষ্যতের পরিবর্তনযোগ্যতা - যানবাহন পরিবর্তন করা বা সাসপেনশন জ্যামিতি পরিবর্তন করা অবশ্যই সম্পূর্ণ চাকার সেট প্রতিস্থাপনের অর্থ নয়

মেরুদণ্ডের ক্ষতির ক্ষেত্রেও এই মেরামতের দিকটি গুরুত্ব পাওয়া উচিত। যখন কোনো ব্যারেল অংশে কিনারার ক্ষতি হয়, তখন বোল্ট দ্বারা আবদ্ধ দু-টুকরো গঠন শুধুমাত্র সেই উপাদানটি প্রতিস্থাপনের অনুমতি দেয়। আপনার যানবাহনের জন্য ক্ষতিহীন কেন্দ্রীয় অংশটি কাজ করতে থাকে, আর নতুন ব্যারেল চাকাটিকে পুরোপুরি অবস্থায় ফিরিয়ে আনে। এটিকে মনোব্লক গঠনের সঙ্গে তুলনা করুন, যেখানে অনুরূপ ক্ষতির ক্ষেত্রে প্রায়শই সম্পূর্ণ চাকা ফেলে দেওয়া হয়।

এই রকম সেবার সুবিধা কেবল কার্যকারিতার জন্যই নয়, বরং দৃষ্টিনন্দন হালনাগাদের ক্ষেত্রেও প্রসারিত হয়। উৎসাহীরা সম্পূর্ণ নতুন চাকা কেনার প্রয়োজন ছাড়াই চাকার চেহারা হালকা করতে কেন্দ্রীয় অংশগুলি পুনর্নির্মাণ বা প্রতিস্থাপন করতে পারেন। ঢালাই এবং আঘাতে তৈরি বিকল্পগুলি মূল্যায়নের জন্য, দু-টুকরো আঘাতে তৈরি গঠন উভয়ই উপাদানের শক্তির সুবিধা এবং দৈনিক চালিত যানবাহনের প্রায়শই প্রয়োজনীয় ব্যবহারিক নমনীয়তা প্রদান করে।

তিন-টুকরো নির্মাণ পদ্ধতি এই মডিউলার দর্শনকে আরও এগিয়ে নিয়ে যায়, সর্বোচ্চ কাস্টমাইজেশন সম্ভাবনার জন্য ব্যারেলটিকে নিজেই অভ্যন্তরীণ এবং বাহ্যিক অংশে আলাদা করে।

থ্রি-পিস ফোর্জড হুইল আর্কিটেকচার

যদি আপনি শূন্য থেকে আপনার আদর্শ হুইল স্পেসিফিকেশন তৈরি করতে পারতেন, ঠিক মিলিমিটারের সূক্ষ্মতায় প্রস্থ, অফসেট এবং ব্যাকস্পেসিং সামঞ্জস্য করতে পারতেন? ঠিক এটাই হল তিন-টুকরো ফোর্জড হুইল যা প্রদান করে। সম্পূর্ণ ফোর্জড হুইল প্রযুক্তির শীর্ষবিন্দুকে প্রতিনিধিত্ব করে, এই নির্মাণ পদ্ধতিটি হুইলটিকে তিনটি আলাদা ফোর্জড উপাদানে বিভক্ত করে, যার প্রতিটি অংশ আলাদাভাবে তৈরি করা হয় এবং পরবর্তীতে এয়ারোস্পেস-গ্রেড হার্ডওয়্যার দিয়ে সংযুক্ত করা হয়।

যারা শো কারে কাস্টম ফোর্জড সেটআপ, ট্র্যাক বিল্ড বা আক্রমণাত্মক ফিটমেন্টের জন্য ট্রাকে ফোর্জড হুইল ব্যবহার করেন, তাদের জন্য তিন-টুকরো নির্মাণ এমন সম্ভাবনা প্রদান করে যা মনোব্লক এবং দুই-টুকরো ডিজাইনের পক্ষে সম্ভব নয়। কিন্তু এই নমনীয়তার সাথে কিছু ত্রুটিও জড়িত যা এই প্রিমিয়াম নির্মাণ পদ্ধতি গ্রহণের আগে বোঝা উচিত।

মডিউলার ডিজাইন দর্শন

থ্রি-পিস চাকা তিনটি পৃথক ফোর্জড অ্যালুমিনিয়াম উপাদানে বিভক্ত হয়:

- কেন্দ্র সেকশন - স্পোকগুলি, হাব মাউন্টিং তল ধারণ করে এবং চাকার দৃশ্যমান চরিত্র নির্ধারণ করে

- অভ্যন্তরীণ ব্যারেল (পিছনের অর্ধেক) - চাকার পিছনের দিকটি গঠন করে যেখানে এটি ব্রেক উপাদান এবং সাসপেনশনের সাথে যোগাযোগ করে

- বহিরাগত ব্যারেল (সামনের অর্ধেক) - দৃশ্যমান লিপ এবং সামনের টায়ার বিড মাউন্টিং তল তৈরি করে

প্রতিটি উপাদান আলাদা ফোর্জড বিলিট হিসাবে শুরু হয়, যা সমস্ত ফোর্জড চাকা নির্মাণকে সংজ্ঞায়িত করে এমন একই তাপ চিকিত্সা এবং নির্ভুল যন্ত্র প্রক্রিয়াকরণের মধ্য দিয়ে যায়। ম্যাজিকটি অ্যাসেম্বলির সময় ঘটে। অনুযায়ী ফর্জেলাইনের উৎপাদন স্পেসিফিকেশন , থ্রি-পিস চাকাগুলি কেন্দ্র, অভ্যন্তরীণ রিম এবং বহিরাগত রিমে ভিন্ন কাস্টম রঙের সংমিশ্রণ দিয়েও সমাপ্ত করা যেতে পারে, যা অন্য কোনও নির্মাণ পদ্ধতির সাথে পাওয়া যায় না এমন দৃশ্যমান সম্ভাবনা তৈরি করে।

কিন্তু এই উপাদানগুলি কীভাবে একটি কার্যকর চাকায় পরিণত হয়? এয়ারোস্পেস-গ্রেড স্টেইনলেস স্টিলের হার্ডওয়্যার, সাধারণত উচ্চ-শক্তির বোল্ট বা বিশেষ ফাস্টেনারগুলি, পরিধির চারপাশে তিনটি অংশকে একত্রিত করে। এই হার্ডওয়্যারকে অবশ্যই বিপুল বল সহ্য করতে হবে: ত্বরণের লোড, ব্রেকিং চাপ, কর্নারিং G-বল এবং রাস্তার তলদেশ থেকে ধ্রুবক কম্পন।

যখন কেউ জিজ্ঞাসা করেন বিলেট বা ফোর্জড অ্যালুমিনিয়ামের মধ্যে কোনটি শক্তিশালী, তখন তিন-টুকরো নির্মাণের ক্ষেত্রে উত্তরটি জটিল হয়ে ওঠে। ফোর্জড উপাদানগুলি নিজেই মনোব্লক চাকার মতো একই উন্নত গ্রেইন কাঠামো এবং উপাদান ঘনত্ব বজায় রাখে। তবে এখন সম্পূর্ণ সংযোজনের শক্তি হার্ডওয়্যারের গুণমান, সঠিক টর্ক স্পেসিফিকেশন এবং অংশগুলির মধ্যে সীলের অখণ্ডতার উপর নির্ভর করে।

কাস্টমাইজেশনের সুবিধা

কল্পনা করুন আপনার ট্রাকের কাস্টম সাসপেনশন এবং প্রশস্ত ফেন্ডারের অধীনে বিশাল টায়ারগুলি ঢাকা দেওয়ার জন্য খুবই নির্দিষ্ট অফসেট সহ 24x14 ফোর্জড হুইলের প্রয়োজন। মনোব্লক নির্মাণের ক্ষেত্রে, ঠিক এই নির্দিষ্ট বৈশিষ্ট্যের জন্য উৎপাদককে নির্দিষ্ট টুলিং-এর প্রয়োজন হবে। তিন-পিস নির্মাণের ক্ষেত্রে, তারা বিদ্যমান ব্যারেল এবং কেন্দ্রীয় উপাদানগুলি নতুন কনফিগারেশনে একত্রিত করে।

এই মডিউলার পদ্ধতি প্রায় অসীম সংমিশ্রণকে সক্ষম করে:

- প্রস্থ সমন্বয় - বিভিন্ন গভীরতার ভিতরের বা বাইরের ব্যারেল পরিবর্তন করে কেন্দ্রীয় ডিজাইনকে প্রভাবিত না করেই হুইলের মোট প্রস্থ পরিবর্তন করা যায়

- অফসেট সূক্ষ্ম সমন্বয় - ব্যারেলের গভীরতার অনুপাত হুইলের সেন্টারলাইনের সাপেক্ষে মাউন্টিং পৃষ্ঠের অবস্থান পরিবর্তন করতে পারে

- ব্যাকস্পেসিংয়ের নির্ভুলতা - ট্রাকের জন্য ফোর্জড রিম এবং আক্রমণাত্মক স্ট্যান্স বিল্ডের ক্ষেত্রে মিলিমিটারের পার্থক্য টায়ার ক্লিয়ারেন্সের জন্য গুরুত্বপূর্ণ

- লিপের গভীরতার বৈচিত্র্য - শো কার নির্মাতারা চোখে পড়ার মতো ধাপে ধাপে লিপের চেহারা পাওয়ার জন্য গভীর বাইরের ব্যারেল নির্দিষ্ট করতে পারেন

যেমনটি উল্লেখ করা হয়েছে হট রডের চাকা ফিটমেন্ট গাইড , দুই- এবং তিন-পিস চাকাগুলি ফিটমেন্টের ক্ষেত্রে সবচেয়ে বেশি নমনীয়তা প্রদান করে, এবং যখন আপনি সম্ভাব্য সবচেয়ে চওড়া টায়ার চান, তখন ফিটমেন্ট অপশনগুলি থাকা সবকিছু। প্রাথমিক ক্রয়ের পরেও এই নমনীয়তা বজায় থাকে। যানবাহন পরিবর্তন করেছেন? সাসপেনশন জ্যামিতি পরিবর্তন করেছেন? তিন-পিস নির্মাণ প্রতিস্থাপনের পরিবর্তে পুনঃকনফিগার করার অনুমতি দেয়।

মেরামত এবং সেবাযোগ্যতার দিকটি আরেকটি উল্লেখযোগ্য সুবিধা উপস্থাপন করে। পার্কিং গ্যারাজের খুঁটির সাথে বাইরের লিপটি ক্ষতিগ্রস্ত হয়েছে? কেন্দ্র এবং অভ্যন্তরীণ ব্যারেল রেখে শুধুমাত্র বাইরের ব্যারেল প্রতিস্থাপন করুন। ট্র্যাক ডে ক্ষতির পরে পুনরায় ফিনিশ করার প্রয়োজন? পৃথক উপাদানগুলি আলাদা করা যেতে পারে, মেরামত বা প্রতিস্থাপন করা যেতে পারে, তারপর পুনরায় সংযুক্ত করা যেতে পারে। এই পুনঃনির্মাণযোগ্যতা তিন-পিস চাকাগুলিকে একটি খরচযোগ্য আইটেম থেকে দীর্ঘমেয়াদী বিনিয়োগে রূপান্তরিত করে।

বিবেচনার জন্য সৎ ত্রুটিগুলি

তিন-পিস নির্মাণ সর্বজনীনভাবে শ্রেষ্ঠ নয়। এর সীমাবদ্ধতাগুলি বোঝা আপনাকে নির্ধারণ করতে সাহায্য করে যে এই নির্মাণ আপনার নির্দিষ্ট চাহিদা অনুযায়ী কিনা:

- বৃদ্ধি পাওয়া ওজন - এয়ারোস্পেস-গ্রেড বোল্টগুলি এবং ফাস্টেনিংয়ের জন্য প্রয়োজনীয় অতিরিক্ত উপকরণ ভর যোগ করে। একই মনোব্লক ডিজাইনের তুলনায় তিন-টুকরো চাকার ওজন 10-20% বেশি হওয়ার আশা করুন

- সীল রক্ষণাবেক্ষণের প্রয়োজনীয়তা - টিউবলেস টায়ার অ্যাপ্লিকেশনের জন্য ব্যারেল অংশগুলির মধ্যে সংযোগের জন্য সিলিকন বা O-রিং সীলের প্রয়োজন। সময়ের সাথে সাথে এই সীলগুলি ক্ষয় হতে পারে, যা ধীর বায়ু ক্ষরণের কারণ হতে পারে

- হার্ডওয়্যার পরীক্ষার প্রয়োজন - দ্রুত চালনা বা ব্রেক হিট সোক থেকে তাপীয় চক্রের পরে বিশেষত ফাস্টেনারগুলির পর্যায়ক্রমিক টর্ক যাচাই করার প্রয়োজন

- উচ্চতর উৎপাদন খরচ - আরও বেশি উপাদান, আরও বেশি মেশিনিং অপারেশন, আরও বেশি সংযোজন শ্রম এবং প্রিমিয়াম হার্ডওয়্যার সবই উচ্চতর মূল্য নির্ধারণে অবদান রাখে

- ক্ষতি মূল্যায়নে জটিলতা - প্রভাব ক্ষতি একাধিক উপাদানকে প্রভাবিত করতে পারে, মেরামতের সিদ্ধান্তকে জটিল করে তুলতে পারে

থ্রি-পিস কাঠামোর জন্য আদর্শ অ্যাপ্লিকেশন

এই বৈশিষ্ট্যগুলি বিবেচনা করে, তিন-টুকরো ফোর্জড চাকাগুলি নির্দিষ্ট পরিস্থিতিতে উত্কৃষ্ট হয়, যেখানে এদের সুবিধাগুলি অসুবিধার চেয়ে বেশি ওজন দেয়:

- সঠিক ফিটমেন্ট প্রয়োজন এমন শো কার - যখন আপনার গাড়ির সেটআপ নিখুঁত ফ্লাশ ভঙ্গির জন্য সঠিক স্পেসিফিকেশন দাবি করে, তখন তিন-টুকরো নির্মাণ মিলিমিটার-নির্ভুল ফলাফল দেয় যা সাধারণ চাকার প্রস্তাবগুলি মেটাতে পারে না

- পুনর্নির্মাণযোগ্য চাকা চাওয়া সংগ্রহকারীদের - ক্লাসিক গাড়ির উৎসাহী এবং সংগ্রহকারীরা প্রতিস্থাপনের পরিবর্তে পুনরুদ্ধারের ক্ষমতা মূল্যবোধ করেন। আলাদা আলাদা উপাদানের উপলব্ধতার অর্থ হল যে এই চাকাগুলি অনির্দিষ্টকালের জন্য রক্ষণাবেক্ষণ করা যেতে পারে

- যারা গাড়ির প্ল্যাটফর্ম পরিবর্তন করতে পারেন তাদের জন্য উৎসাহী - আপনার বিনিয়োগ ভবিষ্যতের কোনও বিল্ডে স্থানান্তরিত করার পরিকল্পনা করছেন? তিন-টুকরো চাকাগুলি নতুন প্রয়োগের জন্য ব্যারেলের ভিন্ন স্পেসিফিকেশন সহ পুনরায় কনফিগার করা যেতে পারে

- কাস্টম ট্রাক এবং এসইউভি বিল্ড - ট্রাকের জন্য ফোর্জড চাকাগুলি প্রায়শই চরম প্রস্থ এবং অফসেট প্রয়োজন। তিন-টুকরো নির্মাণ এমন স্পেসিফিকেশনগুলিকে সম্ভব করে তোলে যেমন 24x14 ফোর্জড চাকা, যা অত্যধিক কাস্টম টুলিং খরচ ছাড়াই অর্জনযোগ্য

- ঘূর্ণায়মান শো এবং রাস্তার কনফিগারেশন - কিছু উৎসাহী একাধিক ব্যারেল সেট বজায় রাখেন, যা দেখার জন্য প্রস্তুত গভীর লিপ এবং আরও ব্যবহারিক রাস্তার কনফিগারেশনের মধ্যে দ্রুত পরিবর্তন করতে সাহায্য করে

নির্মাণের ধরনগুলির মধ্যে সিদ্ধান্তটি চূড়ান্তভাবে আপনার অগ্রাধিকারের উপর নির্ভর করে। ট্র্যাক-কেন্দ্রিক চালকদের সাধারণত মনোব্লকের ওজনের সুবিধা এবং কাঠামোগত সরলতা পছন্দ করেন। দৈনিক চালকদের প্রায়শই দু-পিসের নমনীয়তা পছন্দ হয় যা রক্ষণাবেক্ষণের প্রয়োজনীয়তা কমায়। শো কার নির্মাতা এবং কাস্টমাইজেশন উৎসাহীদের কাছে তিন-পিস নির্মাণের অসীম কনফিগারেশন সম্ভাবনা অতিরিক্ত জটিলতা এবং খরচের জন্য মূল্যবান মনে হয়।

সম্পূর্ণ ফোর্জড মাল্টি-পিস ডিজাইন এবং স্ট্যান্ডার্ড কাস্ট বিকল্পগুলির মধ্যে, আরেকটি শ্রেণী রয়েছে: হাইব্রিড নির্মাণ পদ্ধতি যা বিভিন্ন কর্মক্ষমতা এবং খরচের লক্ষ্য অর্জনের জন্য ফোর্জিং এবং কাস্টিং নীতি মিশ্রিত করে।

ফ্লো ফর্মড এবং রোটারি ফর্জড বিকল্প

আপনি যদি কাস্টের চেয়ে ভালো পারফরম্যান্স চান কিন্তু ফুলি ফোর্জড হুইলগুলি আপনার বাজেটের অতিরিক্ত চাপ সৃষ্টি করে, তখন কী হবে? এখানেই হাইব্রিড নির্মাণ পদ্ধতি আলোচনায় আসে। ফ্লো-ফর্মড হুইল, রোটারি ফোর্জড হুইল এবং অনুরূপ প্রযুক্তিগুলি ঐতিহ্যবাহী কাস্টিং এবং পূর্ণ ফোর্জিংয়ের মধ্যবর্তী স্থান দখল করে, যা আরও বেশি সহজলভ্য মূল্যে উন্নত বৈশিষ্ট্য প্রদান করে।

এখানে আপনার বোঝা আবশ্যিক গুরুত্বপূর্ণ পার্থক্য হল: "ফ্লো ফোর্জড হুইল" বা "রোটারি ফোর্জড" এর মতো বিপণন পদগুলি সত্ত্বেও, এগুলি প্রকৃত ফোর্জড হুইল নয়। এগুলি কাস্ট উপাদান হিসাবে তৈরি হয়। তবে, এগুলি যে অতিরিক্ত প্রক্রিয়াকরণের মধ্য দিয়ে যায় তা সত্যিকার অর্থে প্রমিত কাস্টিংয়ের চেয়ে ধাতব বৈশিষ্ট্যগুলি উন্নত করে।

ফ্লো-ফর্মিং প্রক্রিয়া সহজভাবে ব্যাখ্যা

একটি মৃৎশিল্পের চাকা কল্পনা করুন, তবে মাটি এবং নরম হাতের পরিবর্তে আপনার কাছে আছে উত্তপ্ত অ্যালুমিনিয়াম এবং শক্তিশালী হাইড্রোলিক রোলার। ফ্লো ফর্মিং-এর সারমর্ম ধরে রাখে এমন মানসিক ছবিটি হল এটি, একটি আপেক্ষিকভাবে নতুন উৎপাদন পদ্ধতি যা ঐতিহ্যবাহী ঢালাই এবং আঘাতযুক্ত পদ্ধতির তুলনায় আরও সদ্য প্রকাশিত হয়েছে।

প্রক্রিয়াটি এভাবে কাজ করে:

- ধাপ 1: প্রি-ফর্ম ঢালাই - প্রস্তুতকারকরা সাধারণত একটি স্বাভাবিকের চেয়ে মোটা ব্যারেল অংশ সহ একটি কম চাপে ঢালাই করা অ্যালুমিনিয়াম চাকার সাথে শুরু করে

- ধাপ 2: ব্যারেল উত্তপ্ত করুন - ঢালাই করা চাকাটি একটি বিশেষ ঘূর্ণন মেশিনে লাগানো হয়, এবং ব্যারেল অংশটি উত্তপ্ত করা হয় যাতে অ্যালুমিনিয়ামকে নমনীয় করা যায়

- ধাপ 3: রোলিং চাপ প্রয়োগ করুন - হাইড্রোলিক রোলারগুলি ঘূর্ণায়মান ব্যারেলের বিরুদ্ধে চাপ দেয়, একইসাথে উপাদানটিকে প্রসারিত এবং সংকুচিত করে

- ধাপ 4: চূড়ান্ত আকৃতি তৈরি করুন - রোলারগুলি ক্রমাগত ব্যারেলটিকে পাতলা করে তোলে এবং প্রয়োজনীয় প্রস্থ এবং প্রোফাইল অর্জনের জন্য এটিকে প্রসারিত করে

অনুযায়ী ফ্লো ফরমিং গবেষণা , এই প্রক্রিয়াটি ধাতবের শস্য কাঠামোকে দৈর্ঘ্যের সঙ্গে প্রসারিত করে, যা উল্লেখযোগ্যভাবে এর শক্তি এবং ক্লান্তি প্রতিরোধকে বৃদ্ধি করে। রোলারগুলির সংকোচন প্রভাব প্রক্রিয়াকরণের সময় উপাদানের শস্যগুলিকে সংহত করে, যা আসল আঘাতের সময় যা ঘটে তার অনুরূপ।

কিন্তু এখানে ধাতুবিদ্যার সত্য যা বিপণন উপকরণগুলি প্রায়শই ঢাকা রাখে: শুধুমাত্র ব্যারেল অংশটিই এই রূপান্তর প্রক্রিয়া দিয়ে যায়। চাকার কেন্দ্র, স্পোক এবং হাব মাউন্টিং এলাকা সহ, মূল শস্য কাঠামো সহ ঢালাই অ্যালুমিনিয়াম হিসাবে থাকে। আপনি আপনার টায়ার মাউন্ট হওয়ার জায়গায় ব্যারেলে আঘাতকৃত-এর মতো বৈশিষ্ট্য পাচ্ছেন, যখন কেন্দ্রটি ঢালাইয়ের বৈশিষ্ট্য ধরে রাখে।

এই হাইব্রিড প্রকৃতি ব্যাখ্যা করে যে কেন ফুলি আঘাতকৃত বিকল্পগুলির তুলনায় ফ্লো ফরম চাকাগুলির মূল্য উল্লেখযোগ্যভাবে কম। মনোব্লক নির্মাণের জন্য প্রয়োজনীয় ব্যয়বহুল আঘাতকৃত প্রেস এবং ব্যাপক মেশিনিং একটি আরও অর্থনৈতিক স্পিনিং অপারেশন দ্বারা প্রতিস্থাপিত হয় যা একটি ঢালাই শুরুর বিন্দুতে প্রয়োগ করা হয়।

নির্মাণ স্পেকট্রামে হাইব্রিডগুলি কোথায় ফিট হয়

তো ফ্লোফর্ম চাকাগুলি প্রকৃতপক্ষে পারফরম্যান্স পদানুক্রমে কোথায় অবস্থান করে? এগুলিকে একটি মূল্যবান মধ্যবর্তী অবস্থান দখল করে রাখা হিসাবে ভাবুন। শিল্প বিশ্লেষণ অনুযায়ী, ফ্লো-ফর্মড চাকাগুলি সমতুল্য ঢালাই চাকার তুলনায় 15% থেকে 25% হালকা, যার ফলে আঘাত প্রতিরোধের ক্ষমতা বৃদ্ধি পায় এবং সংকুচিত ব্যারেল অংশের কারণে ভার বহন ক্ষমতা বৃদ্ধি পায়।

এই পরিভাষা বিভ্রান্তিকর হয়ে উঠতে পারে। আপনি এমন নামগুলির সম্মুখীন হবেন যেমন:

- ফ্লো ফর্মড - সবচেয়ে নির্ভুল প্রযুক্তিগত বর্ণনা

- রোটারি ফোর্জড - কয়েকটি উৎপাদক ঘূর্ণন ও সংকোচন প্রক্রিয়াকে জোর দেওয়ার জন্য ব্যবহৃত একটি বিপণন পদ

- ফ্লো ফোর্জড - ফোর্জড-এর মতো বৈশিষ্ট্য নির্দেশ করে এমন আরেকটি বিপণন রূপভেদ

- স্পান ফোর্জড - একই মৌলিক প্রক্রিয়াকে বর্ণনা করার জন্য আরেকটি পদ

যেমনটি উল্লেখ করা হয়েছে চাকা উৎপাদন বিশেষজ্ঞরা , যখন আপনি "রোটারি ফোর্জড"-এর মতো নাম শুনবেন, তখন চাকাটি প্রকৃতপক্ষে কীভাবে উৎপাদিত হয়েছে তা দ্বিতীয়বার পরীক্ষা করে দেখা উচিত। এটি সম্ভবত একটি বিপণন পদ যা কোনও কোম্পানি তাদের ফ্লো-ফর্মড চাকার জন্য দিয়েছে যা বৃদ্ধি পাওয়া শক্তি নির্দেশ করে, যদিও এগুলি আসলে ফোর্জড নয়।

আপনার নির্দিষ্ট প্রয়োগের জন্য ফ্লো ফর্মড বনাম ফোর্জড অপশনগুলি মূল্যায়ন করার সময় এই পার্থক্যটি গুরুত্বপূর্ণ। উভয়ই আসল কর্মক্ষমতা সুবিধা প্রদান করে, কিন্তু মৌলিক নির্মাণ এবং ফলাফলের চরিত্রগুলি উল্লেখযোগ্যভাবে ভিন্ন।

| বৈশিষ্ট্য | ফ্লো ফর্মড / রোটারি ফোর্জড | সম্পূর্ণ ফোর্জড (মনোব্লক) |

|---|---|---|

| শুরুর উপাদান | ঢালাই অ্যালুমিনিয়াম প্রিফর্ম | নিরেট ফোর্জড অ্যালুমিনিয়াম বিলেট |

| ব্যারেল গ্রেইন স্ট্রাকচার | সংকুচিত এবং সারিবদ্ধ (ফোর্জড-এর মতো) | সম্পূর্ণ ফোর্জড |

| কেন্দ্র গ্রেইন স্ট্রাকচার | ঢালাই হিসাবে থাকে (ছিদ্রতা হওয়ার সম্ভাবনা) | সম্পূর্ণ আবদ্ধ (কোন স্ফীতি নেই) |

| আবদ্ধের তুলনায় ওজন হ্রাস | ১৫-২৫% হালকা | ২৫-৩০% হালকা |

| শক্তি উন্নতি | ব্যারেলে উল্লেখযোগ্য; কেন্দ্রে আবদ্ধ-স্তরে | চাকাটির সম্পূর্ণ অংশে সর্বোচ্চ |

| উৎপাদন জটিলতা | মাঝারি (আবদ্ধ + ঘূর্ণন অপারেশন) | উচ্চ (আবদ্ধ চাপ + ব্যাপক সিএনসি) |

| আপেক্ষিক খরচ | মাঝারি পরিসর (ঢালাইয়ের চেয়ে বেশি, আটকানোর চেয়ে কম) | প্রিমিয়াম মূল্য নির্ধারণ |

| আদর্শ প্রয়োগ | স্ট্রিট পারফরম্যান্স, মাঝে মধ্যে ট্র্যাক ব্যবহার | মোটরস্পোর্ট, সর্বোচ্চ পারফরম্যান্সের দাবি |

অনেক উৎসাহীদের ক্ষেত্রে, রোটারি ফোর্জড হুইলগুলি একটি বুদ্ধিমান আপসের প্রতিনিধিত্ব করে। আপনি পূর্ণ ফোর্জিংয়ের উল্লেখযোগ্য খরচ ছাড়াই স্ট্যান্ডার্ড ঢালাই হুইলগুলির তুলনায় ওজন, শক্তি এবং কর্মক্ষমতায় পরিমাপযোগ্য উন্নতি পাচ্ছেন। যারা পেশাদারভাবে প্রতিযোগিতা করছেন না তারা ট্র্যাক ডে অংশগ্রহণকারী, স্ট্রিট পারফরম্যান্স বিল্ড এবং উন্নত হুইল খুঁজছেন এমন দৈনিক চালকদের জন্য প্রায়শই ফ্লো ফর্মিং তাদের সুবিধাজনক বিকল্প হয়ে ওঠে।

যাইহোক, যখন সর্বোচ্চ শক্তি, সর্বনিম্ন ওজন এবং সম্পূর্ণ গাঠনিক সামঞ্জস্য সবচেয়ে বেশি গুরুত্বপূর্ণ হয়, সম্পূর্ণ ফোর্জড নির্মাণ এখনও চূড়ান্ত পছন্দ হিসাবে থাকে। পেশাদার রেসিং দল, নিবেদিত ট্র্যাক গাড়ি এবং চূড়ান্ত কর্মক্ষমতা চাওয়া উৎসাহীদের এখনও সত্যিকারের ফোর্জড হুইলগুলির দিকে ঝুঁকে পড়ে যায়, যার জন্য ভালো কারণ রয়েছে।

এখন যখন সমস্ত এই নির্মাণ পদ্ধতিগুলি সংজ্ঞায়িত হয়েছে, আপনার বিল্ডের জন্য সবচেয়ে গুরুত্বপূর্ণ কারণগুলির উপর ভিত্তি করে পাশাপাশি তুলনা করলে সেগুলি আসলে কীভাবে তুলনা করে?

ফোর্জড কনস্ট্রাকশনের ধরনগুলির পাশাপাশি তুলনা

আপনি এখন ফোর্জড শ্রেণিতে চাকার প্রতিটি আলাদা ধরন নিজে নিজে অন্বেষণ করেছেন। কিন্তু যখন আপনি আসলে কেনার সিদ্ধান্ত নেবেন, তখন সরাসরি তুলনা করে দেখলে বোঝা যাবে কোন কনস্ট্রাকশন পদ্ধতি আপনার নির্দিষ্ট প্রাধান্যের সাথে মিলে যায়। এই পাশাপাশি বিশ্লেষণ মার্কেটিংয়ের ভাষা কেটে আপনার প্রয়োজন হওয়া সৎ তুলনা প্রদান করে।

সাধারণ আলোচনায় অ্যালুমিনিয়াম ও অ্যালয় চাকা তুলনা করার সময়, মানুষ প্রায়শই শব্দগুলি মিশিয়ে ফেলে। এখানে একটি দ্রুত পরিষ্কার করা: অ্যালুমিনিয়াম চাকা এবং অ্যালয় চাকা একই জিনিসকে বর্ণনা করে, কারণ চাকার অ্যালয়গুলি অ্যালুমিনিয়াম-ভিত্তিক। আসল পারফরম্যান্সের পার্থক্য অ্যালুমিনিয়াম বনাম অ্যালয় রিম শব্দে নয়, বরং সেই অ্যালুমিনিয়াম অ্যালয় কীভাবে উৎপাদিত এবং সংযুক্ত করা হয়েছে তাতে। সেখানেই কনস্ট্রাকশনের ধরন নির্ধারক ফ্যাক্টর হয়ে ওঠে।

কনস্ট্রাকশন টাইপ অনুযায়ী পারফরম্যান্স বৈশিষ্ট্য

সীমার মধ্যে চালিত হলে বিভিন্ন ধরনের চাকা আসলে কীভাবে কাজ করে? মনোব্লক, টু-পিস এবং থ্রি-পিস ডিজাইনগুলিতে গাঠনিক অখণ্ডতা, ওজন দক্ষতা এবং প্রভাব প্রতিরোধের মাধ্যমে আপনি নির্মাণকে অ্যাপ্লিকেশনের সাথে মেলাতে পারেন।

কাঠামোগত অখণ্ডতা

মনোব্লক নির্মাণ সর্বোচ্চ গাঠনিক অখণ্ডতা প্রদান করে কারণ একটি অবিচ্ছিন্ন ফোর্জড উপাদানের মাধ্যমে চাপ নিরবচ্ছিন্নভাবে স্থানান্তরিত হয়। অনুযায়ী পারফরম্যান্স প্লাস টায়ার , একক-খণ্ড নির্মাণ অসাধারণ গাঠনিক অখণ্ডতা তৈরি করে যা চরম চাপ এবং চাহিদাপূর্ণ লোডের প্রয়োজনীয়তা মেটাতে পারে। সম্ভাব্য ব্যর্থতার বিন্দু হওয়ার মতো কোনো জয়েন্ট, ফাস্টেনার বা সিম নেই।

টু-পিস ফোর্জড চাকা ঢালাই বিকল্পগুলির তুলনায় প্রায় 2.5 গুণ শক্তি বজায় রাখে। উপাদানগুলির মধ্যে আণবিক বন্ধন তৈরি করার কারণে ঢালাইকৃত টু-পিস ডিজাইনগুলি মনোব্লক অখণ্ডতার কাছাকাছি পৌঁছায়। বোল্ট করা সংস্করণগুলি হার্ডওয়্যার প্রবর্তন করে যা সঠিক টর্ক রক্ষার প্রয়োজন হয় কিন্তু তবুও ঢালাই নির্মাণের তুলনায় উল্লেখযোগ্যভাবে ভালো কাজ করে।

থ্রি-পিস চাকা, যদিও এখনও ঢালাই করা বিকল্পগুলির তুলনায় অনেক বেশি শক্তিশালী, তাদের হার্ডওয়্যার-নির্ভর সমাবেশের মাধ্যমে সবচেয়ে বেশি চাপের সম্ভাব্য বিন্দু নিয়ে আসে। গতিশীল লোডের অধীনে কাঠামোগত অখণ্ডতা বজায় রাখতে উপাদানগুলি সংযুক্ত করার জন্য 30-35টি ফাস্টেনারকে সঠিক টর্ক স্পেসিফিকেশন বজায় রাখতে হবে।

ওজন দক্ষতা

ওজন হ্রাস সরাসরি ত্বরণ, ব্রেকিং প্রতিক্রিয়া এবং হ্যান্ডলিং নির্ভুলতাকে প্রভাবিত করে। প্রতিটি নির্মাণ ধরন ভিন্ন ওজনের লক্ষ্য অর্জন করে:

- MONOBLOCK - যেহেতু কোনও ফাস্টেনার হার্ডওয়্যার ভর যোগ করে না, তাই সম্ভাব্য সবচেয়ে হালকা ওজন অর্জন করে। উপাদান সংযোগগুলির ক্ষতি ছাড়াই উৎপাদকরা যেকোনো জায়গা থেকে উপাদান সরাতে পারে

- দুটি অংশের - সাধারণত সংযোগকারী হার্ডওয়্যার এবং সংযোগ বিন্দুগুলিতে উপাদানের প্রয়োজনীয়তার কারণে সমতুল্য মনোব্লক ডিজাইনের তুলনায় প্রতি চাকায় 1-2 পাউন্ড বেশি ওজন বহন করে

- তিন টুকরা - ব্যাপক হার্ডওয়্যার এবং ফাস্টেনিং স্থানগুলিতে ঘন উপাদানের কারণে সাধারণত মনোব্লকের তুলনায় 10-20% ভারী হওয়ায় এটি সবচেয়ে বেশি ওজনের জন্য দায়ী

ফোর্জড শ্রেণির চাকার সমস্ত ধরনের নির্মাণ পদ্ধতিই ঢালাই বিকল্পগুলির তুলনায় উল্লেখযোগ্য ওজন হ্রাস দেয়। শিল্প তথ্য অনুসারে, একই আকারের চাকার তুলনায় ফোর্জড চাকা প্রায় 25-30% হালকা, নির্মাণ পদ্ধতি নির্বিশেষে।

প্রভাব প্রতিরোধ ক্ষমতা

পাথুরে গর্ত, কার্ভের আঘাত এবং রাস্তার ধ্বংসাবশেষের সংঘাতে চাকার প্রতিক্রিয়া নির্মাণ পদ্ধতির উপর নির্ভর করে ভিন্ন হয়। মোনোব্লক চাকাগুলি একক কাঠামো জুড়ে আঘাতের বল বন্টন করে, যা স্থানীয় ক্ষতির প্রতি অত্যন্ত প্রতিরোধী করে তোলে। তবে, গুরুতর আঘাত যা ক্ষতি করে তা প্রায়শই সম্পূর্ণ চাকাটি কে প্রভাবিত করে।

মাল্টি-পিস ডিজাইনগুলি আঘাতের পরিস্থিতিতে আসলে সুবিধা দিতে পারে। Vivid Racing-এর মতে, পৃথক উপাদানগুলিতে ক্ষতি হলে সম্পূর্ণ চাকা প্রতিস্থাপন ছাড়াই সম্ভাব্য মেরামত করা যেতে পারে। একটি কার্ভ আঘাত যা বাইরের ব্যারেলে ক্ষতি করে সেক্ষেত্রে কেন্দ্রীয় অংশ এবং ভিতরের ব্যারেল অক্ষত এবং পুনঃব্যবহারযোগ্য থাকে।

প্রতিটি শ্রেণির জন্য খরচ-উপকারিতা বিশ্লেষণ

আপনি আসলে কী জন্য অর্থ প্রদান করছেন তা বোঝা যেকোনো ফোর্জড চাকার নির্মাণ ধরনে বিনিয়োগের যথার্থতা প্রমাণ করতে সাহায্য করে। চলুন দেখি আপনার টাকা কোথায় যাচ্ছে এবং আপনি কী ফেরত পেতে পারেন।

মনোব্লক মূল্য প্রস্তাব

এন্ট্রি-লেভেল মনোব্লক ফোর্জড চাকা সাধারণত প্রতি সেটে 2,095 ডলারের কাছাকাছি থেকে শুরু হয়, আকার অনুযায়ী পৃথক চাকার মূল্য বৃদ্ধি পায়: 17-ইঞ্চি ঘরোয়া মূল্যে, 18-ইঞ্চি (2,150 ডলার), 19-ইঞ্চি (2,250 ডলার), 20-ইঞ্চি (2,295 ডলার) এবং তার বেশি পর্যন্ত। প্রিমিয়াম ব্র্যান্ডগুলি উল্লেখযোগ্যভাবে বেশি মূল্য নেয়, HRE পারফরম্যান্স হুইলসের সেট 6,000 থেকে 15,000 ডলার পর্যন্ত হয়।

এই বিনিয়োগের যথার্থতা কী দ্বারা নির্ধারিত হয়? আপনি নিম্নলিখিতগুলির জন্য অর্থ প্রদান করছেন:

- চাকা নির্মাণে পাওয়া যায় এমন সর্বোচ্চ শক্তি-ওজন অনুপাত

- সাধারণ টায়ার সেবার বাইরে কোনো রক্ষণাবেক্ষণের প্রয়োজন হয় না

- একক গঠনের কারণে দীর্ঘতম সম্ভাব্য সেবা জীবন

- চাপা ব্রেক তাপ অবস্থার অধীনে সর্বোত্তম তাপীয় স্থিতিশীলতা

টু-পিস মূল্য প্রস্তাব

দুই-খণ্ড নির্মাণ প্রতি চাকায় প্রায় 1,100 ডলারে বাজারে প্রবেশ করে, যা মনোব্লক এবং তিন-খণ্ড দামের মধ্যে মধ্যবর্তী স্থান দখল করে। মডুলার ডিজাইনের অর্থ হল আপনি কেবল পারফরম্যান্সই নয়, বরং ব্যবহারিক সেবার উপরও বিনিয়োগ করছেন।

ক্ষতির ক্ষেত্রে দীর্ঘমেয়াদী খরচের সুবিধা স্পষ্ট হয়ে ওঠে। ক্ষতিগ্রস্ত রিমের একটি অংশ প্রতিস্থাপন করতে সাধারণত 400-800 ডলার খরচ হয়, যা সম্পূর্ণ মনোব্লক চাকা প্রতিস্থাপনের তুলনায় 2,000 ডলারের বেশি হয়। যেসব যানবাহন শহরাঞ্চলে চালানো হয় এবং যেখানে কার্ব ক্ষতির ঝুঁকি বেশি, সেখানে এই মেরামতের সুবিধা কয়েক বছরের মালিকানার মধ্যে প্রাথমিক বিনিয়োগকে কাটিয়ে উঠতে পারে।

থ্রি-পিস ভ্যালু প্রসপজিশন

তিন-খণ্ড ফোর্জড চাকাগুলি প্রতি চাকায় প্রায় 1,680 ডলার থেকে শুরু হওয়া প্রিমিয়াম মূল্য নির্ধারণ করে, আকার, ফিনিশের জটিলতা এবং ব্র্যান্ডের খ্যাতি অনুযায়ী খরচ দ্রুত বৃদ্ধি পায়। HRE-এর মতো প্রিমিয়াম প্রস্তুতকারকদের কাছ থেকে সম্পূর্ণ সেটের মূল্য পরিসর 8,000 থেকে 20,000 ডলার পর্যন্ত হতে পারে।

আপনি সর্বোচ্চ নমনীয়তার জন্য অর্থ প্রদান করছেন:

- প্রায় অসীম প্রস্থ, অফসেট এবং ব্যাকস্পেসিং সংমিশ্রণ

- উপাদান-স্তরের প্রতিস্থাপনের ক্ষমতা

- বিভিন্ন যানবাহন বা স্পেসিফিকেশনের জন্য সম্ভাব্য পুনঃকাঠামো

- চাকার সম্পূর্ণ অপসারণ ছাড়াই আলাদাভাবে পুনর্নির্মাণ

সম্পূর্ণ তুলনা: সমস্ত নির্মাণ প্রকার

এই বিস্তৃত টেবিলটি সমস্ত ফোর্জড চাকা নির্মাণ প্রকারের মধ্যে প্রধান কারকগুলি একত্রিত করে, সিদ্ধান্ত গ্রহণের জন্য আপনাকে একটি একক রেফারেন্স দেয়:

| গুণনীয়ক | মোনোব্লক (এক-পিস) | টু-পিস ফোর্জড | থ্রি-পিস ফোর্জড |

|---|---|---|---|

| সাধারণ ওজনের পরিসর | সবচেয়ে হালকা; সমতুল্য কাস্টের চেয়ে 25-30% কম | প্রতি চাকায় মনোব্লকের চেয়ে 1-2 পাউন্ড বেশি | মনোব্লকের চেয়ে 10-20% ভারী |

| কাঠামোগত শক্তি | সর্বোচ্চ; কাস্টের চেয়ে প্রায় 3 গুণ শক্তিশালী | কাস্টের চেয়ে প্রায় 2.5 গুণ শক্তিশালী | কাস্টের চেয়ে প্রায় 2 গুণ শক্তিশালী |

| পরিবর্তনযোগ্যতা স্বাধীনতা | উপলব্ধ টুলিংয়ের মধ্যে সীমাবদ্ধ; কম অফসেট বিকল্প | মাঝারি; ব্যারেল নির্বাচনের মাধ্যমে বিভিন্ন অফসেট | সর্বোচ্চ; প্রায় অসীম সংমিশ্রণ |

| মেরামতের সম্ভাবনা | কঠিন; ক্ষতির ক্ষেত্রে প্রায়শই সম্পূর্ণ প্রতিস্থাপন প্রয়োজন | মাঝারি; বোল্ট করা ডিজাইনে ব্যারেল প্রতিস্থাপন সম্ভব | চমৎকার; পৃথক উপাদানগুলি প্রতিস্থাপনযোগ্য |

| রক্ষণাবেক্ষণের প্রয়োজনীয়তা | ন্যূনতম; পরীক্ষা করার মতো কোনও হার্ডওয়্যার নেই | কম থেকে মাঝারি; বোল্ট করা সংস্করণগুলির টর্ক পরীক্ষা প্রয়োজন | উচ্চতর; পর্যায়ক্রমিক হার্ডওয়্যার পরীক্ষা এবং সীল যাচাই |

| আপেক্ষিক খরচের স্তর | $2,095+ প্রতি সেট এন্ট্রি; $6,000-$15,000 প্রিমিয়াম | $1,100+ প্রতি চাকায়; $2,800-$6,500 প্রিমিয়াম সেট | $1,680+ প্রতি চাকায়; $8,000-$20,000 প্রিমিয়াম সেট |

| আদর্শ ব্যবহারের ক্ষেত্র | ট্র্যাক গাড়ি, মোটরস্পোর্ট, সর্বোচ্চ কর্মদক্ষতা সড়ক | সড়ক কর্মদক্ষতা, দৈনিক চালক, সামঞ্জস্যপূর্ণ বিল্ড | শো গাড়ি, সংগ্রহকারী, চরম ফিটমেন্টের প্রয়োজনীয়তা |

| ফিনিশ অপশন | প্রতি চাকায় একক ফিনিশ আদর্শ | টু-টোন সম্ভব (কেন্দ্র বনাম ব্যারেল) | থ্রি-জোন ফিনিশিং; হার্ডওয়্যার এক্সেন্ট অপশন |

| দীর্ঘমেয়াদী মূল্য | সর্বোচ্চ স্থায়িত্ব; সর্বনিম্ন চলমান খরচ | ভারসাম্যপূর্ণ; উপাদান প্রতিস্থাপনের ফলে মোট মালিকানা খরচ কমে | পুনঃনির্মাণযোগ্য; ভবিষ্যতের যানগুলির জন্য সম্ভাব্য পুনঃকনফিগারেশন |

প্রতিটি ফোর্জড চাকা নির্মাণ ধরন নির্দিষ্ট পরিস্থিতিতে শ্রেষ্ঠত্ব অর্জন করে। এখানে সর্বজনীনভাবে "সেরা" কোনো বিকল্প নেই—শুধুমাত্র আপনার অগ্রাধিকার, প্রয়োগ এবং বাজেটের সাথে সঠিক মিল রয়েছে।

এই নিরপেক্ষ বিশ্লেষণটি ব্যাখ্যা করে যে কেন মোনোব্লক মোটরস্পোর্ট অ্যাপ্লিকেশনগুলিতে প্রভাব বিস্তার করে যখন থ্রি-পিস নির্মাণ শো কার নির্মাতা এবং স্ট্যান্স উৎসাহীদের কাছে আকর্ষণীয়। টু-পিস ডিজাইনগুলি বাস্তবসম্মত মাঝামাঝি অবস্থান দখল করে রেখেছে যা সবচেয়ে বেশি সংখ্যক পারফরম্যান্স-উন্মুখ দৈনিক চালকদের জন্য উপযুক্ত।

এখন এই বিভিন্ন ধরনের চাকাগুলি স্পষ্টভাবে তুলনা করার পরে, পরবর্তী পদক্ষেপ হল আপনার নির্দিষ্ট যান অ্যাপ্লিকেশন এবং চালনা প্রয়োজনীয়তার সাথে সঠিক নির্মাণ ধরন মেলানো।

আপনার অ্যাপ্লিকেশনের সাথে নির্মাণ ধরন মেলানো

আপনি নির্দিষ্টকরণ এবং তুলনাগুলি দেখেছেন। এখন এসে পড়েছে বাস্তব প্রশ্ন: আপনার যানবাহনে কোন ফোর্জড চাকা নির্মাণ ধরনটি আসলেই উপযুক্ত? উত্তরটি সম্পূর্ণরূপে নির্ভর করে আপনি আপনার গাড়ি, ট্রাক বা পারফরম্যান্স বিল্ডটি কীভাবে ব্যবহার করবেন তার উপর। ভুল নির্মাণ ধরন বেছে নেওয়া শুধু অর্থ নষ্ট করে না—এটি নিরাপত্তাকে ঝুঁকিতে ফেলতে পারে, হ্যান্ডলিং-এর মান কমাতে পারে, অথবা এমন চাকা ছেড়ে দিতে পারে যা তাদের নির্দিষ্ট ব্যবহারের জন্য টিকে থাকে না।

যখন উৎসাহীরা জিজ্ঞাসা করেন অ্যালয় নাকি ফোর্জড চাকা কোনটি ভালো, তখন তারা প্রায়শই গভীর প্রশ্নটি মিস করেন। ওজনের তুলনায় শক্তির হিসাবে সমস্ত ফোর্জড চাকা কাস্ট বিকল্পগুলির চেয়ে ভালো করে। কিন্তু ফোর্জড শ্রেণিতে, নির্মাণ ধরনটি প্রয়োগের সাথে মিলিয়ে নেওয়া এটি নির্ধারণ করে যে আপনি সেই সুবিধাটি সর্বোচ্চ করছেন নাকি এমন বৈশিষ্ট্যের জন্য প্রিমিয়াম মূল্য দিচ্ছেন যা আপনি কখনও ব্যবহার করবেন না।

আসুন প্রতিটি নির্মাণ ধরন কীভাবে বাস্তব পরিস্থিতিতে কাজ করে তা পরীক্ষা করে সিদ্ধান্তটি ভেঙে ফেলি যা আপনি আসলে অভিজ্ঞতা অর্জন করতে পারেন।

ট্র্যাক এবং প্রতিযোগিতামূলক প্রয়োগ

যখন মিলিসেকেন্ডের ব্যাপার হয় এবং ব্যর্থতা কোনও অপশন নয়, তখন পেশাদার মোটরস্পোর্টে কেন মনোব্লক নির্মাণ প্রাধান্য পায়? উত্তর দুটি অপরিহার্য কারণের ওপর নির্ভর করে: ওজন এবং ভবিষ্যদ্বাণীযোগ্যতা।

ফোর্জড হুইল কি কাস্ট হুইলের চেয়ে হালকা? অবশ্যই—অধিকাংশ তুলনায় 25-30% হালকা। তবে ফোর্জড শ্রেণির মধ্যেও মনোব্লক ফোর্জড হুইলগুলি সবচেয়ে হালকা, কারণ কোনও ফাস্টেনার হার্ডওয়্যার ভর যোগ করে না। অনুসারে পারফরম্যান্স প্লাস টায়ার গবেষণা ঘূর্ণায়মান ভর কমানোর ফলে ত্বরণ, ব্রেকিং এবং হ্যান্ডলিং প্রতিক্রিয়া উন্নত হওয়ায় ছোট কোর্সেও ফোর্জড হুইল 0.3-0.4 সেকেন্ড দ্রুত ল্যাপ টাইম দিতে পারে।

প্রতিযোগিতামূলক ব্যবহারের জন্য গাঠনিক ভবিষ্যদ্বাণীযোগ্যতাও সমানভাবে গুরুত্বপূর্ণ। মনোব্লক হুইলগুলি পুনরাবৃত্ত চাপের সাইকেলের অধীনে সামঞ্জস্যপূর্ণভাবে আচরণ করে কারণ কোনও অংশ স্থানচ্যুত, ঢিলা বা অণুচুম্বকীয় নড়াচড়া করার মতো কিছুই নেই। যখন আপনি প্রতিটি কোণায় গাড়িকে এর চরম সীমায় ঠেলছেন, তখন আপনার এমন হুইল প্রয়োজন যা 50 নম্বর ল্যাপে ঠিক তেমনই প্রতিক্রিয়া দেবে যেমন 1 নম্বর ল্যাপে দিয়েছিল।

ট্র্যাক এবং প্রতিযোগিতার জন্য সিদ্ধান্ত গ্রহণের মাপকাঠি:

- ওজনের প্রতি সংবেদনশীলতা - যদি আপনি ল্যাপ টাইমের পিছনে ছুটছেন, তাহলে অনাবদ্ধ ওজন কমানোর প্রতি গ্রামই পরিমাপযোগ্য কর্মদক্ষতা বৃদ্ধির সমান হয়

- থার্মাল সাইক্লিং সহনশীলতা - আক্রমণাত্মক ব্রেকিং থেকে পুনরাবৃত্ত তাপ শোষণের কারণে এমন একত্রিক নির্মাণের প্রয়োজন হয় যা হার্ডওয়্যার ঢিলে হওয়ার সমস্যা তৈরি করবে না

- গাঠনিক সামঞ্জস্য - কোনও জয়েন্ট বা ফাস্টেনার নেই মানে কোনও চলক নেই যা মধ্য-সেশনে হ্যান্ডলিং ভারসাম্যকে প্রভাবিত করতে পারে

- প্রতিস্থাপনের দর্শন - গুরুতর প্রতিযোগীরা প্রায়শই চাকা মারাত্মক আঘাতের পরে মেরামতের পরিবর্তে প্রতিস্থাপন করে থাকে; মনোব্লকের কম মেরামতযোগ্যতা তখন অপ্রাসঙ্গিক হয়ে পড়ে

- বাজেট অগ্রাধিকার - ট্র্যাক-কেন্দ্রিক বিল্ডগুলি সাধারণত কর্মদক্ষতা উপাদানগুলির জন্য বেশি বাজেট বরাদ্দ করে; মনোব্লকের প্রিমিয়াম মূল্য এই অগ্রাধিকার কাঠামোর সাথে সামঞ্জস্য রাখে

নির্দিষ্ট ট্র্যাকের জন্য গাড়ি, সময় আক্রমণের নির্মাণ এবং পেশাদার রেসিং অ্যাপ্লিকেশনের ক্ষেত্রে, মনোব্লক নির্মাণ এখনও স্পষ্ট পছন্দ। যে বৈশিষ্ট্যগুলি এটিকে রাস্তায় ব্যবহারের জন্য কম ব্যবহারযোগ্য করে তোলে—সীমিত অফসেট বিকল্প, মেরামতের ক্ষেত্রে অসুবিধা, উচ্চ মূল্য—এগুলি কোনো বিষয় নয় যখন একমাত্র মাপকাঠি হল পরম পারফরম্যান্স।

দৈনিক চালনা এবং রাস্তার পারফরম্যান্স বিবেচনা

আপনার দৈনিক চালিত গাড়ির সম্মুখীন হতে হয় এমন চ্যালেঞ্জগুলি ট্র্যাকের গাড়ি কখনও মুখোমুখি হয় না। গর্ত। পার্কিং গ্যারাজের কিনারা। টায়ার ঘোরানোর মধ্যে মাস। নির্মাণক্ষেত্র। মাঝে মাঝে ভ্যালেট যে আপনার চাকাকে ভাড়া নেওয়া সরঞ্জামের মতো ব্যবহার করে। এই বাস্তবতা নির্মাণের ধরনের হিসাবকে উল্লেখযোগ্যভাবে পরিবর্তিত করে।

দৈনিক চালনার জন্য ঢালাই অ্যালুমিনিয়ামের চাকা যথেষ্ট শক্তিশালী কিনা? কেবল স্টক যানবাহনের ক্ষেত্রে যা সংযতভাবে চালানো হয়, সাধারণ ঢালাই চাকা যথেষ্ট ভালো কাজ করে। কিন্তু যখন আপনি জানতে চান যে পারফরম্যান্স-উন্মুখ রাস্তার ব্যবহারের ক্ষেত্রে ঢালাই অ্যালুমিনিয়ামের চাকা ফোর্জড ট্যাকটির সমতুল্য কিনা, উত্তরটি আরও জটিল হয়ে ওঠে।

দুই টুকরো ফোর্জড নির্মাণ প্রায়শই স্ট্রিট পারফরম্যান্সের জন্য আদর্শ ভারসাম্য দেয়। এখানে আপনি ফোর্জড উপকরণের শক্তি পাচ্ছেন—যা ঢালাই বিকল্পগুলির চেয়ে প্রায় 2.5 গুণ শক্তিশালী—এবং বছরের পর বছর ধরে মালিকানার জন্য গুরুত্বপূর্ণ সেবাযোগ্যতার সুবিধাও পাচ্ছেন।

দৈনিক ড্রাইভিং এবং স্ট্রিট পারফরম্যান্সের জন্য সিদ্ধান্ত গ্রহণের মাপকাঠি:

- গর্তের প্রতিরোধ - ফোর্জড নির্মাণ এমন আঘাত সহ্য করতে পারে যা ঢালাই চাকাগুলিকে ফাটিয়ে দিতে পারে, কিন্তু বহু-টুকরো ডিজাইন ক্ষতিগ্রস্ত অংশগুলি পুরো চাকা ফেলে দেওয়ার পরিবর্তে প্রতিস্থাপনের সুযোগ দেয়

- কার্ব ক্ষতির সম্ভাবনা - শহরাঞ্চলে চালানোর ফলে দৃশ্যমান ক্ষতির ঝুঁকি বাড়ে; দুই টুকরো বোল্ট করা ডিজাইন সম্পূর্ণ চাকার খরচের একটি অংশ মূল্যে ব্যারেল প্রতিস্থাপনের অনুমতি দেয়

- রক্ষণাবেক্ষণের প্রতি বদ্ধতা - আপনার বাস্তব রক্ষণাবেক্ষণ অভ্যাস বিবেচনা করুন; বহু-টুকরো বোল্ট করা চাকাগুলি পিরিয়ডিক হার্ডওয়্যার পরীক্ষার প্রয়োজন হয়, যা মনোব্লক ডিজাইনের ক্ষেত্রে প্রয়োজন হয় না

- দীর্ঘমেয়াদী মালিকানা - যদি আপনি অনেক বছর ধরে যানবাহন রাখেন, তবে উচ্চতর প্রাথমিক বিনিয়োগ সত্ত্বেও দুই ভাগের মেরামতযোগ্যতা মালিকানার মোট খরচ কমাতে পারে

- কার্যকারিতা-থেকে-ব্যবহারিকতার অনুপাত - আপনি তিন ভাগের নির্মাণের রক্ষণাবেক্ষণের চাহিদা ছাড়াই অর্থপূর্ণ ওজন হ্রাস এবং শক্তির উন্নতি চান

এখানে জোরে দেওয়া চাকার হালকা কি না তা নিয়ে প্রশ্ন আসে। হ্যাঁ, ঢালাই বিকল্পগুলির তুলনায় জোরে দেওয়া চাকা উল্লেখযোগ্যভাবে ওজন কমায়। তবে রাস্তায় ব্যবহারের ক্ষেত্রে, মনোব্লক এবং দুই ভাগের নির্মাণের মধ্যে প্রতি চাকায় ১-২ পাউন্ড পার্থক্য দৃশ্যমান কোনও কর্মক্ষমতার পার্থক্য তৈরি করে না। রাস্তায় চালিত যানগুলির ক্ষেত্রে দুই ভাগের নকশার মেরামতযোগ্যতার সুবিধা সাধারণত সেই নগণ্য ওজনের জরিমানাকে ছাড়িয়ে যায়

শো কার এবং কাস্টম বিল্ড

যখন আপনি একটি শো কার তৈরি করছেন বা আক্রমণাত্মক ষ্ট্যান্স সেটআপ অনুসরণ করছেন, তখন প্রাধান্যগুলি সম্পূর্ণভাবে উল্টে যায়। ফিটমেন্টের নির্ভুলতা সর্বোচ্চ গুরুত্বপূর্ণ হয়ে ওঠে। দৃশ্যমান প্রভাব গুরুত্বপূর্ণ। যে নির্দিষ্ট স্পেসিফিকেশনগুলি কোনো প্রস্তুত-বিক্রয় হুইল প্রদান করতে পারে না, তা অর্জনের ক্ষমতা সম্পূর্ণ হুইল নির্বাচন প্রক্রিয়াকে চালিত করে।

এখানেই থ্রি-পিস ফোর্জড নির্মাণ তার প্রিমিয়াম মূল্য অর্জন করে। যেমনটি শিল্প বিশ্লেষণ এ উল্লেখ করা হয়েছে, ফোর্জড হুইলগুলি ব্যাপক কাস্টমাইজেশন বিকল্প প্রদান করে যা যানবাহনের চেহারাকে উন্নত করে—এবং থ্রি-পিস নির্মাণ এর মডিউলার ডিজাইন দর্শনের মাধ্যমে এই সুবিধাকে সর্বাধিক করে।

শো কার এবং কাস্টম বিল্ডের জন্য সিদ্ধান্ত নির্ণয়ের মাপকাঠি:

- ফিটমেন্টের প্রয়োজনীয়তা - যদি আপনার বিল্ডের জন্য নির্দিষ্ট প্রস্থ, অফসেট এবং ব্যাকস্পেসিংয়ের সংমিশ্রণ প্রয়োজন হয় যা স্ট্যান্ডার্ড হুইলগুলি প্রদান করে না, তবে থ্রি-পিস নির্মাণ প্রায় অসীম স্পেসিফিকেশন প্রদান করে

- দৃশ্যমান কাস্টমাইজেশন - কেন্দ্র, অভ্যন্তরীণ ব্যারেল এবং বাহ্যিক ব্যারেলের জন্য পৃথক ফিনিশিং বিকল্প অন্যান্য নির্মাণ পদ্ধতির সাথে অসম্ভব দৃশ্যমান সম্ভাবনা তৈরি করে

- পুনর্নির্মাণের মূল্য - প্রদর্শনীর জন্য ব্যবহৃত গাড়িগুলি প্রায়শই একাধিকবার পুনঃসমাপ্ত হয়; একক উপাদান প্রতিস্থাপন এবং পুনঃসমাপ্তি দীর্ঘমেয়াদী খরচ হ্রাস করে

- ভবিষ্যতের নমনীয়তা - চাকাগুলি ভবিষ্যতের কোনও বিল্ডে স্থানান্তর করার পরিকল্পনা করছেন? তিন-টুকরো ডিজাইনগুলি ব্যারেলের বিভিন্ন বিবরণ সহ পুনরায় কনফিগার করা যেতে পারে

- হার্ডওয়্যারের সৌন্দর্য - তিন-টুকরো চাকার চারপাশে দৃশ্যমান বোল্টগুলি একটি ডিজাইন উপাদানে পরিণত হয়; কিছু বিল্ডার বিশেষভাবে এই মেকানিক্যাল চেহারা চায়

তিন-টুকরো নির্মাণের বিনিময়—ওজন বৃদ্ধি, রক্ষণাবেক্ষণের প্রয়োজনীয়তা এবং উচ্চতর খরচ—গ্রহণযোগ্য হয়ে ওঠে যখন প্রাথমিক লক্ষ্য হল অসম্ভব খুঁজে পাওয়া বিবরণগুলি অর্জন করা এবং দীর্ঘমেয়াদী সেবাদি বজায় রাখা।

অসামঞ্জস্যপূর্ণ নির্মাণ ধরনের ফলাফল

আপনার প্রয়োগের জন্য ভুল নির্মাণ ধরন বেছে নেওয়ার ক্ষেত্রে আসলে কী ঘটে? এই ফলাফলগুলি বোঝা সঠিক মিল খুঁজে পাওয়ার গুরুত্বকে আরও সুস্পষ্ট করে তোলে।

খারাপ রাস্তার অবস্থায় একটি দৈনিক ড্রাইভারে মোনোব্লক: আপনি সর্বোচ্চ শক্তি পাবেন কিন্তু কোনও মেরামতযোগ্যতা পাবেন না। একটি দুই-পিসের হুইলে যে কার্ব আঘাতের মেরামতে 400-800 ডলার খরচ হত, এখন সম্পূর্ণ প্রতিস্থাপনের জন্য তা 2,000 ডলারের বেশি খরচ হবে। হুইলটি চমৎকারভাবে কাজ করে, কিন্তু শহরের গাড়ি চালানোর প্রতিটি ঘটনায় মালিকানা খরচ আরও বেড়ে যায়।

গুরুতর ট্র্যাক গাড়িতে তিন-পিসের হুইল: আপনি অতিরিক্ত ওজন বহন করছেন হার্ডওয়্যার থেকে যা কাস্টমাইজেশনের সুবিধা দেয় যা আপনি কখনও ব্যবহার করবেন না। আরও গুরুত্বপূর্ণভাবে, একাধিক ফাস্টেনারগুলি টর্ক যাচাই করার প্রয়োজন হয় যা ট্র্যাক দিনের তাপমাত্রা পরিবর্তনের কারণে অপরিহার্য—এটি রক্ষণাবেক্ষণের ভার বাড়ায় যা মনোব্লক নির্মাণ সম্পূর্ণরূপে দূর করে।

অত্যন্ত নির্দিষ্ট বিবরণ প্রয়োজন হয় এমন শো গাড়িতে দুই-পিসের হুইল: দুই-পিসের ক্যাটালগে উপলব্ধ অফসেট এবং প্রস্থের সংমিশ্রণ আপনার ঠিক ফিটমেন্ট লক্ষ্য অর্জন করতে পারে না। আপনি আপনার কল্পিত দৃষ্টিভঙ্গির সঙ্গে আপোষ করেন কারণ আপনি এমন একটি নির্মাণ পদ্ধতি বেছে নিয়েছেন যা আপনার প্রকৃত প্রয়োজনকে সমর্থন করে না।

সম্পূর্ণ স্টক কমিউটার গাড়ির জন্য যে কোনও ধরনের ফোর্জড হুইল: আপনি যে কখনও ব্যবহার করবেন না এমন কার্যকারিতা সুবিধার জন্য প্রিমিয়াম মূল্য প্রদান করছেন। প্রমিত ঢালাই চাকা প্রযুক্তি, চূড়ান্ত দিক থেকে নিম্নমানের হলেও, সাধারণত যেসব যানবাহন কখনও হাইওয়ে গতি অতিক্রম করে না বা উল্লেখযোগ্য চাপ ভার অনুভব করে না তাদের জন্য যথেষ্ট সেবা প্রদান করে।

গাড়ির কার্যকারিতা প্রয়োগের জন্য সবচেয়ে হালকা চাকা সবসময় প্রতিটি গাড়ির জন্য সঠিক চাকা হয় না। আকাঙ্ক্ষিত ব্যবহার নয়, প্রকৃত ব্যবহারের সাথে নির্মাণের ধরন মিলিয়ে নিন।

আপনি যদি ল্যাপ টাইম অনুসরণ করছেন, একটি দৃষ্টিনন্দন স্ট্যান্স মেশিন তৈরি করছেন, বা কেবল আপনার দৈনিক গাড়ির উন্নত কার্যকারিতা চান, নির্মাণের ধরনের নির্বাচন নির্ধারণ করে যে আপনার ফোর্জড চাকার বিনিয়োগ তার সম্ভাবনা পূরণ করবে কিনা। এই চাকাগুলি তৈরি করার উৎপাদন প্রক্রিয়াটিও বোঝা খুবই গুরুত্বপূর্ণ—এটি প্রকাশ করে যে কেন ফোর্জড নির্মাণ প্রিমিয়াম মূল্য নির্ধারণ করে এবং উৎপাদকদের মধ্যে মানের পার্থক্য কীভাবে ঘটে।

ফোর্জড চাকার উৎপাদন প্রক্রিয়ার ভিতরে

আপনি কি কখনও ভেবেছেন কীভাবে ফোর্জড চাকা তৈরি করা হয়? কাঁচা অ্যালুমিনিয়াম বিলেট থেকে শুরু করে চূড়ান্ত পারফরম্যান্স চাকা পর্যন্ত এই যাত্রায় বিশেষায়িত মেশিন, নির্ভুল তাপমাত্রা নিয়ন্ত্রণ এবং গুণগত যাচাইয়ের প্রয়োজন হয়, যা উচ্চ মূল্যের যথার্থতা প্রমাণ করে। এই উৎপাদন প্রক্রিয়া বোঝার মাধ্যমে আমরা বুঝতে পারি কেন ফোর্জড নির্মাণ শ্রেষ্ঠ পারফরম্যান্স প্রদান করে—এবং এটি আপনাকে উৎপাদকের গুণগত দাবি মূল্যায়ন করতে সাহায্য করে।

চাকা ঢালাই বা কাস্টিং পদ্ধতির বিপরীতে, যেখানে গলিত অ্যালুমিনিয়াম কেবল একটি ছাঁচে পূর্ণ করা হয়, সেখানে অ্যালুমিনিয়াম চাকা ফোর্জিং কঠিন ধাতুকে চরম বলের সম্মুখীন করে যা এর অভ্যন্তরীণ গঠনকে মৌলিকভাবে পরিবর্তন করে। এই ধাতব আকৃতির পদ্ধতি ঘনত্ব এবং শস্য সারিবদ্ধকরণ তৈরি করে যা ফোর্জড চাকাগুলিকে অন্য সমস্ত উৎপাদন পদ্ধতি থেকে আলাদা করে।

অ্যালুমিনিয়াম বিলেট থেকে নির্ভুল উপাদান

চাকা তৈরির যাত্রা শুরু হয় সিলিন্ড্রিকাল অ্যালুমিনিয়ামের বিলিট দিয়ে, যা সাধারণত 40-80 পাউন্ড ওজনের হয় এবং চূড়ান্ত চাকার বিবরণীর উপর নির্ভর করে। 6061 অ্যালুমিনিয়াম খাদের এই কঠিন ব্লকগুলি আপনার যানবাহনকে সমর্থন করার জন্য যে ফোর্জড রিমগুলি তৈরি হবে তার কাঁচামাল হিসাবে কাজ করে।

প্রি-হিটিং পর্ব

কোনও চাপ প্রয়োগের আগে, বিলিটগুলিকে নির্দিষ্ট তাপমাত্রায় পৌঁছাতে হয় যাতে অ্যালুমিনিয়ামটি গলে না যায় কিন্তু নমনীয় হয়ে যায়। ফোর্জিং প্রক্রিয়ার বিবরণী অনুসারে, ধাতুর প্রবাহের জন্য আদর্শ বৈশিষ্ট্য পেতে উপাদানটিকে সাধারণত 400°C থেকে 480°C (750°F থেকে 900°F) তাপমাত্রায় উত্তপ্ত করা হয়।

এই পর্বে তাপমাত্রার সমান বন্টন অত্যন্ত গুরুত্বপূর্ণ। অসম তাপ দেওয়া বিলিটের মধ্যে তাপমাত্রার পার্থক্য তৈরি করে, যা চূড়ান্ত চাকায় উপাদানের অসামঞ্জস্য এবং সম্ভাব্য ত্রুটির কারণ হয়। গুণগত প্রস্তুতকারকরা প্রক্রিয়া শুরু করার আগে বিলিটের প্রতিটি অংশে সমান তাপ নিশ্চিত করতে ক্যালিব্রেটেড তাপমাত্রা সেন্সর বা ইনফ্রারেড থার্মোমিটার ব্যবহার করে।

উত্তপ্ত বিলেট যখন এগুলির সংস্পর্শে আসে তখন তাপীয় আঘাত প্রতিরোধের জন্য নিজেই ফোরজিং ডাইগুলি প্রাক-উত্তপ্ত করার প্রয়োজন। এই ডাই প্রস্তুতকরণটি চাপার অপারেশনের সময় মসৃণ উপাদান প্রবাহ নিশ্চিত করে এবং অপরিণত শীতলকরণ প্রতিরোধ করে যা ফোরজিং গুণমানকে ক্ষতিগ্রস্ত করতে পারে।

চাপার অপারেশন

এখানেই ফোরজড রিমগুলি স্ট্যান্ডার্ড কাস্টিং থেকে আকাশ-পৃথিবী পার্থক্য দেখায়। রাশ হুইলস উৎপাদন তথ্য অনুসারে, 12,000 টনের চরম চাপ প্রদানকারী প্রেস ব্যবহার করে হুইল ফোরজিং তৈরি করা হয়—যেখানে MP Wheels তাদের ফোরজড ম্যাগনেসিয়াম হুইলের জন্য 10,000-টন প্রেস ব্যবহার করে। এই বিশাল বলগুলি অ্যালুমিনিয়াম বিলেটকে একটি ঘন, সূক্ষ্ম কাঠামোতে সংকুচিত করে যা অন্য কোনও ধাতব গঠন পদ্ধতিতে অর্জন করা সম্ভব নয়।

চাপার সময় কী ঘটে?

- ডাই সারিবদ্ধকরণ যাচাইকরণ - সূক্ষ্ম সারিবদ্ধকরণ মাত্রাতিরিক্ত অসঠিকতা বা অসম পৃষ্ঠের ফিনিশ প্রতিরোধ করে যা সমাপ্ত হুইলটিকে ক্ষতিগ্রস্ত করতে পারে

- চাপ পর্যবেক্ষণ - চাপ লোড ক্রমাগতভাবে নিরীক্ষণ করা হয় যাতে এটি নির্দিষ্ট সীমার মধ্যে থাকে; অতিরিক্ত বা অপর্যাপ্ত চাপ অংশের বিকৃতি বা ডাই অসম্পূর্ণ পূরণের কারণ হয়

- উপকরণ প্রবাহ পরীক্ষা - দৃশ্যমান বা মেশিন-সহায়তায় পরীক্ষা করে নিশ্চিত করা হয় যে উপকরণ সমস্ত ডাই কক্ষে সঠিকভাবে প্রবেশ করছে, যার মধ্যে অসম্পূর্ণ পূরণ বা কোল্ড শাটের মতো সম্ভাব্য সমস্যাগুলি চিহ্নিত করা হয়

- প্রাথমিক জ্যামিতি যাচাইকরণ - চাপ দেওয়ার পরে, রিম প্রোফাইল, হাবের মাত্রা এবং সামগ্রিক প্রতিসাম্য সহ সঠিক আকৃতির জন্য চাকার খসড়া দৃশ্যমান পরিদর্শনের অধীন হয়

এই চাপ প্রয়োগের মাধ্যমে ঢালাই চাকায় দেখা দেওয়া ফাঁক এবং দুর্বল স্থানগুলি দূর করা হয়। ফলাফল হল সেই চাকা যা কার্যকারিতা সবচেয়ে বেশি গুরুত্বপূর্ণ হলে তৈরি হয়: ঘন, সমসত্ব অ্যালুমিনিয়াম যার সমগ্র গায়ে সারিবদ্ধ গ্রেইন কাঠামো রয়েছে।

ফ্ল্যাশ অপসারণ এবং ছাঁটাই

চাকার খালি অংশের প্রান্তগুলিতে "ফ্ল্যাশ" নামে অতিরিক্ত উপাদান তৈরি হয় ফোরজিং-এর মাধ্যমে। গুণগত নিয়ন্ত্রণের স্পেসিফিকেশন অনুযায়ী, অংশটিতে কোনও অনিয়ম বা ক্ষতি না রেখেই ফ্ল্যাশ সরানো পরিষ্কারভাবে করা আবশ্যিক। সঠিক ট্রিমিং যন্ত্র এই অতিরিক্ত উপাদান সরিয়ে দেয় এবং সমালোচিত তলগুলিতে মাত্রার নির্ভুলতা বজায় রাখে।

ট্রিমিং-এর পরে, মাপের পরিদর্শনের মাধ্যমে নিশ্চিত করা হয় যে হাব, বোর এবং রিমের মাপ নির্দিষ্ট সহনশীলতার মধ্যে রয়েছে। পৃষ্ঠের পরিদর্শনে বার্র বা খামচালো প্রান্তের মতো কোনও ত্রুটি চিহ্নিত করা হয় যা চাকার কর্মক্ষমতা বা টায়ার মাউন্টিং-এ বাধা দিতে পারে।

তাপ চিকিত্সা এবং যন্ত্রচালনা পর্যায়

চাপ দেওয়া চাকার খালি অংশটি এখন তাপ চিকিত্সার মধ্যে প্রবেশ করে—এই প্রক্রিয়াটি আপনি গুণগত ফোরজড চাকাগুলিতে T6 টেম্পারিং চিহ্নিতকরণ হিসাবে দেখেছেন, যা ভালো অ্যালুমিনিয়ামকে অসাধারণ চাকার উপাদানে রূপান্তরিত করে।

T6 তাপ চিকিত্সা প্রক্রিয়া

শিল্প উত্পাদন স্পেসিফিকেশন অনুযায়ী, চাপ দেওয়ার পর, T6 তাপ চিকিত্সা একটি উচ্চ অখণ্ডতা, বহুমুখী শস্য গঠন তৈরি করতে ফোরজিংস এর মধ্য দিয়ে যায়। এই চিকিত্সাটি দুটি আলাদা পর্যায়ের মধ্য দিয়ে যায়:

সমাধান তাপ চিকিত্সা খাদটিতে থাকা ম্যাগনেসিয়াম এবং সিলিকনকে একটি অতিস্যুচী ঘন দ্রবণে দ্রবীভূত হওয়ার জন্য অ্যালুমিনিয়ামকে উচ্চ তাপমাত্রায় উত্তপ্ত করা হয়। তারপর চাকাটিকে দ্রুত কোয়েঞ্চ করা হয়—দ্রুত ঠাণ্ডা করে এই উপাদানগুলিকে তাদের দ্রবীভূত অবস্থায় আবদ্ধ করা হয়।

নিয়ন্ত্রিত বার্ধক্য এর পরে আসে, যেখানে চাকাটিকে নির্দিষ্ট উচ্চ তাপমাত্রায় নির্দিষ্ট সময়ের জন্য রাখা হয়। এটি দ্রবীভূত খাদ উপাদানগুলিকে এমনভাবে অধঃক্ষেপিত হওয়ার কারণ করে যা অপ্রয়োজনীয় ওজন যোগ না করেই আয়েল্ড শক্তি, কঠোরতা এবং দৃঢ়তা আকাশছোঁয়া ভাবে বৃদ্ধি করে।

তাপ চিকিৎসা গুণগত মানের প্রোটোকল অনুযায়ী, এই প্রক্রিয়াজুড়ে তাপমাত্রার সঠিকতা নজরদারি করে থার্মোকাপল। রকওয়েল বা ভিকার্স পদ্ধতি ব্যবহার করে কঠোরতা পরীক্ষা নিশ্চিত করে যে চূড়ান্ত চাকার কঠোরতা নির্দিষ্ট মানগুলি পূরণ করে। ধাতুবিদ্যার বিশ্লেষণের মাধ্যমে সূক্ষ্ম গঠন পরীক্ষা একরূপতা এবং ফাটল বা অবাঞ্ছিত উপাদান পর্যায়ের মতো ত্রুটির অনুপস্থিতি নিশ্চিত করে।

CNC প্রসিশন মেশিনিং

তাপ-চিকিত্সিত আঙ্গুলের আকৃতি এখন একটি খসড়া চাকার আকৃতির মতো দেখায়, কিন্তু চূড়ান্ত মাত্রা এবং ডিজাইনের বিশদ নির্ভুল মেশিনিং প্রয়োজন। রাস্ক হুইলস অনুসারে, তাদের কারখানায় 11টি সিএনসি মেশিন নির্দিষ্টভাবে আঙ্গুলের চাকা উৎপাদনের জন্য কাজ করে—সিলিন্ড্রিকাল তলের জন্য উচ্চ সমকেন্দ্রিকতা অর্জনের জন্য লেথ, এবং উচ্চ কঠোরতা এবং স্পিন্ডেল গতি সহ মিলিং মেশিন আরও মসৃণ সমাপ্ত তল প্রদান করে।

মেশিনিং প্রক্রিয়া পর্যায়ে ঘটে:

- ফেস ডিজাইন মেশিনিং - সিএনসি মিল স্পোক প্যাটার্নগুলি গড়ে তোলে, প্রতিটি চাকা মডেলকে আলাদা করে এমন দৃশ্যমান ডিজাইন তৈরি করে

- ব্যাক প্যাড মিলিং - চাকা 180 ডিগ্রি ঘোরানোর পর, ওজন সরানোর জন্য পিছনের দিকে হালকা পকেটগুলি মিলিং করা হয়

- হাব এবং বোরের নির্ভুলতা - যথাযথ যানবাহন ফিটমেন্টের জন্য গুরুত্বপূর্ণ মাউন্টিং তলগুলি ঠিক নির্দিষ্ট মাপে মেশিন করা হয়

- রিম প্রোফাইলের সমাপ্তি - টায়ার বিড মাউন্টিং তলগুলিতে টায়ার সঠিকভাবে বসানোর জন্য চূড়ান্ত মেশিনিং করা হয়

অনুযায়ী 제조 품질 기준 , উচ্চ-মানের সিএনসি মেশিনের ব্যবহার নির্ভুলতার সর্বোচ্চ মাত্রা অর্জন করে এবং ফোরজিংয়ের উপরের ত্রুটিগুলি কমিয়ে আনে। প্রতিটি চাকার CAD মডেল G-Code তৈরি করতে CAM (কম্পিউটার ম্যানুফ্যাকচারিং সফটওয়্যার) ব্যবহার করে প্রোগ্রাম করা হয় যা নির্ভুল টুল পাথ নির্দেশ করে।

হাতে সমাপ্তকরণ এবং কোটিং

নির্ভুল মেশিনিং এমন ধার রেখে যায় যার মানুষের মনোযোগ প্রয়োজন। শিল্পের নীতি অনুসারে, প্রতিটি মিলড অংশ ডিবারিং, হাতে ফাইলিং, বাফিং এবং পোলিশিংয়ের একাধিক পর্যায়ের মধ্য দিয়ে যায় কোটিং প্রস্তুতির আগে। শ্রমিকরা প্রতিটি প্রোফাইলকে নিখুঁতভাবে গঠন করেন—চূড়ান্ত সমাপ্তির আগে প্রতিটি ধার সতর্কতার সাথে পরিচালিত হয়।

কোটিং প্রক্রিয়াটি একটি বহু-পর্যায়ী প্রোটোকল অনুসরণ করে। মানের উৎপাদনকারীরা তরল পেইন্ট এবং পাউডার কোটিং প্রক্রিয়ার সমন্বয় ব্যবহার করে: প্রথমে পাউডার কোটিং এবং বেকিং, তারপর পেইন্ট কোটিং এবং বেকিং, তারপর পাউডার ক্লিয়ার কোটিং এবং চূড়ান্ত বেকিং—সর্বোচ্চ স্থায়িত্ব এবং চেহারার জন্য তিনটি সম্পূর্ণ কোটিং ও বেকিং চক্র।

গুণগত নিয়ন্ত্রণ: কেন এটি প্রিমিয়াম মূল্য নির্ধারণের যৌক্তিকতা প্রদান করে

উপরে বর্ণিত প্রতিটি ধাপের মধ্যে যাচাইকরণ পদ্ধতি অন্তর্ভুক্ত রয়েছে যা গুণগত ফোর্জড চাকাকে নিম্নমানের পণ্য থেকে পৃথক করে। এই গুণগত নিয়ন্ত্রণ পদ্ধতিগুলি বোঝা আপনাকে উৎপাদনকারীর বিশ্বাসযোগ্যতা মূল্যায়নে সাহায্য করে।

অ-বিনাশীয় পরীক্ষা (NDT)

নিরীক্ষা প্রোটোকল অনুযায়ী, অ-ধ্বংসাত্মক পরীক্ষা (নন-ডিস্ট্রাক্টিভ টেস্টিং) চাকার কর্মক্ষমতাকে প্রভাবিত করতে পারে এমন অভ্যন্তরীণ ত্রুটিগুলি শনাক্ত করে:

- আল্ট্রাসোনিক টেস্টিং (UT) - দৃশ্যমান পরীক্ষায় অদৃশ্য অভ্যন্তরীণ ফাটল বা ছিদ্রযুক্ততা শনাক্ত করতে আল্ট্রাসোনিক তরঙ্গ ব্যবহার করে

- চৌম্বকীয় কণা পরীক্ষা (MPT) - গাঠনিক অখণ্ডতাকে প্রভাবিত করে এমন পৃষ্ঠ এবং পৃষ্ঠের কাছাকাছি ফাটলগুলি শনাক্ত করে

- ডাই পেনিট্রেন্ট পরীক্ষা (PT) - ডাই প্রবেশের মাধ্যমে দৃশ্যমান পৃষ্ঠের ফাটল বা ত্রুটিগুলি উজ্জ্বল করে তোলে

- এক্স-রে বা রেডিওগ্রাফিক পরীক্ষা - সর্বোচ্চ সংবেদনশীলতার জন্য, এক্স-রে পরীক্ষা লুকানো অভ্যন্তরীণ ত্রুটি শনাক্ত করে

মাত্রাগত যাচাই

চূড়ান্ত চাকাগুলি সমন্বয় পরিমাপ যন্ত্র (সিএমএম), নিখুঁত ক্যালিপার্স এবং মাইক্রোমিটার ব্যবহার করে ব্যাপক পরিমাপের মধ্য দিয়ে যায়। রাশ হুইলসের মানের স্পেসিফিকেশন অনুযায়ী, রানআউট—যা ঘূর্ণায়মান চাকার গোলাকারতার পরিমাপ—হল সবচেয়ে গুরুত্বপূর্ণ পরিমাপ। আন্তর্জাতিক মানের মান SAE-J এবং JWL অনুযায়ী সমস্ত মাত্রা সহনসীমার মধ্যে আছে কিনা তা নিশ্চিত করতে চাকাগুলি পরীক্ষা করা হয়।

কর্মক্ষমতা পরীক্ষা

ইঞ্জিনিয়ারিং বৈধতা প্রোটোকল অনুযায়ী, প্রতিটি চাকার ডিজাইন SAE, JWL, VIA এবং TUV মানদণ্ডের সাথে সঙ্গতিপূর্ণ ভাবে শারীরিক পরীক্ষার মধ্য দিয়ে যায়। উৎপাদন শুরু হওয়ার আগে প্রতিটি যানবাহন প্রয়োগের জন্য নির্দিষ্ট কর্ণারিং, রেডিয়াল এবং ইমপ্যাক্ট পরীক্ষার অনুকরণ করতে ফিনিট এলিমেন্ট অ্যানালাইসিস (FEA) সফটওয়্যার ব্যবহার করা হয়।

এই কঠোর মান নিয়ন্ত্রণ কাঠামোটি ব্যাখ্যা করে যে কেন সম্মানিত ফোর্জড চাকা উত্পাদকরা পরীক্ষণ অবকাঠামোতে উল্লেখযোগ্য বিনিয়োগ করে। IATF 16949-এর মতো সার্টিফিকেশন বজায় রাখা কোম্পানিগুলি—যা অটোমোটিভ উৎপাদনের জন্য মান ব্যবস্থাপনা মান—এই যাচাইকরণ মানগুলির প্রতি প্রতিশ্রুতি দেখায়। উদাহরণস্বরূপ, নির্ভুল হট ফোর্জিং বিশেষজ্ঞরা শাওই (নিংবো) ধাতু প্রযুক্তি অটোমোটিভ সাসপেনশন আর্ম এবং ড্রাইভ শ্যাফটগুলিতে IATF 16949-সার্টিফায়েড মান নিয়ন্ত্রণ প্রোটোকলগুলি প্রয়োগ করে, যা দেখায় যে কীভাবে একই ধাতুবিদ্যার নীতি এবং যাচাইকরণ মানগুলি অটোমোটিভ শিল্পজুড়ে উচ্চ-কার্যকারিতা সম্পন্ন ফোর্জড উপাদানগুলিকে নিয়ন্ত্রণ করে।

যে উৎপাদন প্রক্রিয়াটি ফোর্জড চাকা তৈরি করে তাতে 1000°C এর বেশি তাপমাত্রা, 12,000 টন পর্যন্ত চাপ এবং এয়ারোস্পেস মানের সাথে মিল রেখে মান যাচাইকরণ প্রোটোকল অন্তর্ভুক্ত থাকে। এটি প্রিমিয়াম মূল্য নির্ধারণ এবং উন্নত কার্যকারিতার বৈশিষ্ট্য উভয়ের কারণ ব্যাখ্যা করে।

যেভাবে ফোর্জড চাকা তৈরি করা হয় সেদিকে লক্ষ্য রাখলে উৎপাদনকারীদের মূল্যায়ন এবং সঠিক ক্রয় সিদ্ধান্ত গ্রহণের প্রাসঙ্গিকতা বোঝা যায়। চূড়ান্ত অংশটি আলোচনা করে কীভাবে গুণগত সূচকগুলি চিহ্নিত করা যায় এবং আপনার নির্দিষ্ট নির্মাণের প্রয়োজনীয়তার জন্য সঠিক নির্মাণ ধরন নির্বাচন করা যায়।

সঠিক ফোর্জড চাকা নির্মাণ নির্বাচন

আপনি ফোর্জিংয়ের পিছনের বিজ্ঞান নিয়ে আলোচনা করেছেন, প্রতিটি নির্মাণ ধরনের বৈশিষ্ট্যগুলি পরীক্ষা করেছেন এবং নির্দিষ্ট ডিজাইনের সাথে প্রয়োগগুলি মিলিয়েছেন। এখন এসে গেছে ব্যবহারিক পদক্ষেপ: বাজারের অতিরঞ্জন বা গুণগত ত্রুটির শিকার না হয়ে আসলেই ফোর্জড চাকা কেনা। আপনি যদি ট্র্যাকের কাজের জন্য সেরা ফোর্জড চাকা খুঁজছেন বা সত্যিকারের মান প্রদানকারী সাশ্রয়ী ফোর্জড চাকা খুঁজছেন, এই ক্রয় নির্দেশিকা আপনাকে আত্মবিশ্বাসের সাথে বাজারে চলাফেরা করতে সাহায্য করবে।

সাধারণ আলোচনায় ফোর্জড হুইল এবং অ্যালয় হুইলের তুলনা করার সময় মনে রাখবেন, সমস্ত ফোর্জড হুইলই অ্যালুমিনিয়াম অ্যালয় হুইল—পার্থক্যটি উৎপাদন পদ্ধতিতে নির্ভর করে, মূল উপাদান নয়। এটি একটি সাধারণ বিভ্রান্তি দূর করে: ফোর্জড হুইলগুলি কি অ্যালুমিনিয়ামের? হ্যাঁ, সম্পূর্ণভাবে। কার্যকারিতার সুবিধা আসে যেভাবে সেই অ্যালুমিনিয়াম অ্যালয়টি প্রক্রিয়াজাত করা হয়, অদ্ভুত উপকরণ থেকে নয়।

অ্যালয় এবং ফোর্জড হুইলের প্রশ্নটি শেষ পর্যন্ত এই বিষয়ে ঘোরে যে অ্যালুমিনিয়ামটি ঢালাই করা হয়েছে (গলিত অবস্থায় ছাঁচে ঢালাই) নাকি ফোর্জড (চরম চাপে কঠিন বিলেট থেকে চাপা)? উভয় ক্ষেত্রেই অ্যালুমিনিয়াম অ্যালয় ব্যবহার করা হয়; ফোর্জিং কেবল যান্ত্রিক প্রক্রিয়াকরণের মাধ্যমে উত্তর উপাদান বৈশিষ্ট্য তৈরি করে, ঢালাইয়ের প্রাকৃতিক শীতল বৈশিষ্ট্যের উপর নির্ভর করে না।

গুণগত ইনডিকেটর মূল্যায়ন করা

আপনি কীভাবে অতিরঞ্জিত দাবি করা কোম্পানিগুলি থেকে আসল ফোর্জড হুইল ব্র্যান্ডগুলি পৃথক করবেন? সার্টিফিকেশন, পরীক্ষার মান এবং উপকরণের নথি বাজারজাতকরণ ভাষাকে কাটিয়ে উঠে উদ্দেশ্যমূলক গুণগত যাচাইয়ের সুযোগ দেয়।

যাচাই করার জন্য প্রয়োজনীয় সার্টিফিকেশন

অনুযায়ী শিল্প প্রত্যয়ন মান , বিশ্বস্ত ফোর্জড হুইল নির্মাতাদের কয়েকটি গুরুত্বপূর্ণ সার্টিফিকেশন রাখা উচিত:

- আইএসও 9001 - ডিজাইন থেকে শুরু করে পরিদর্শন পর্যন্ত ধারাবাহিক মান নিয়ন্ত্রণ প্রক্রিয়া নিশ্চিত করে এমন মান ব্যবস্থাপনা পদ্ধতির জন্য বৈশ্বিক মান

- JWL এবং JWL-T - অ্যালয় হুইলের জন্য জাপানি মান, যা নিরাপত্তা এবং মানের প্রয়োজনীয়তা নিশ্চিত করে; জাপানি উৎপত্তি সত্ত্বেও বিশ্বব্যাপী গৃহীত

- VIA সার্টিফিকেশন - জাপানের ভেহিকেল ইনস্পেকশন অ্যাসোসিয়েশন থেকে স্বাধীন তৃতীয় পক্ষের পরীক্ষা, যা নির্মাতার দাবির ঊর্ধ্বে অতিরিক্ত যাচাইকরণ প্রদান করে

- TÜV সার্টিফিকেশন - ইউরোপীয় বাজারগুলিতে অত্যন্ত সম্মানিত, যা কঠোর মান এবং নিরাপত্তা পরীক্ষার অনুপালনকে নির্দেশ করে

- আইএটিএফ ১৬৯৪৯ - ধারাবাহিক উন্নতি এবং ত্রুটি প্রতিরোধের উপর ফোকাস করে সম্পূর্ণ উৎপাদন প্রক্রিয়াকে কভার করে এমন অটোমোটিভ শিল্পের মান ব্যবস্থাপনা মান

IATF 16949 সার্টিফিকেশন বিশেষ মনোযোগ প্রাপ্য। এই মানটি অটোমোটিভ ফোর্জিং বিশেষজ্ঞদের দ্বারা রক্ষণাবেক্ষণ করা হয় যেমন শাওই (নিংবো) ধাতু প্রযুক্তি , এটি নির্দেশ করে যে একটি প্রস্তুতকারক অটোমোটিভ-গ্রেড উপাদানের জন্য বিশেষভাবে নকশাকৃত মান ব্যবস্থার অধীনে কাজ করছে। যখন সাসপেনশন আর্ম এবং ড্রাইভ শ্যাফটের মতো পণ্যগুলির জন্য একটি ফোরজিং কোম্পানি এই সার্টিফিকেশন বজায় রাখে, তখন তারা প্রিমিয়াম হুইল উৎপাদনের জন্য প্রয়োজনীয় ধাতুবিদ্যা এবং মান যাচাইয়ের প্রোটোকলগুলির একই দক্ষতা প্রদর্শন করে।

পরীক্ষার মান এবং নথি

সার্টিফিকেশনের পাশাপাশি হুইল ডিজাইনে সম্পাদিত প্রকৃত পরীক্ষার প্রমাণ চাওয়া উচিত। হুইল ক্রয় গাইডলাইন অনুযায়ী, প্রকৃত ফোরজড হুইলগুলির সাথে প্রেস টনেজ এবং তাপ চিকিত্সা লগ দেখানোর সার্টিফিকেট থাকা উচিত। যে প্রস্তুতকারকরা ধাতুবিদ্যা পরীক্ষার প্রতিবেদন বা এক্স-রে পরিদর্শনের ফলাফল সরবরাহ করতে পারে না, তারা প্রকৃত ফোরজড নির্মাণ সরবরাহ করছে নাও হতে পারে।

প্রধান পরীক্ষার নথিগুলি হল:

- আঘাত পরীক্ষার ফলাফল - কৃত্রিম গর্ত বা কার্ভ আঘাতের শর্তাবলীর অধীনে হুইলের কর্মক্ষমতা যাচাই করে

- ক্লান্তি পরীক্ষার তথ্য - পুনরাবৃত্ত চাপ চক্রের অধীনে দীর্ঘমেয়াদী স্থায়িত্ব নিশ্চিত করে

- রেডিয়াল লোড পরীক্ষা - নিশ্চিত করে যে চাকা বিকৃতি ছাড়া নির্দিষ্ট ওজন লোড হ্যান্ডেল

- বাঁক ক্লান্তি যাচাইকরণ - আক্রমণাত্মক ড্রাইভিংয়ের সময় অনুভূত পার্শ্বীয় শক্তির অধীনে কাঠামোগত অখণ্ডতা পরীক্ষা করে

মানের মূল্যায়ন প্রোটোকল অনুযায়ী, এই পরীক্ষাগুলি সম্পাদন করে নির্মাতারা তাদের চাকার কাঠামোগত অখণ্ডতা এবং সুরক্ষা নিশ্চিত করতে পারেন, গ্রাহকদের আত্মবিশ্বাস প্রদান করে যে তারা নির্ভরযোগ্য পণ্যগুলিতে বিনিয়োগ করছে।

সরবরাহ চেইন বিবেচনা

কাস্টম চাকা প্রকল্প বা বাল্ক সংগ্রহের ক্ষেত্রে, নির্মাতার অবস্থান নেতৃত্বের সময় এবং সরবরাহ ব্যয়কে প্রভাবিত করে। নিংবো বন্দরের মতো প্রধান শিপিং হাবের কাছে প্রতিষ্ঠিত ফোরজিং পার্টনাররা ক্রয় ব্যবস্থাকে উল্লেখযোগ্যভাবে সহজতর করতে পারে। যেমন কোম্পানি শাওয়াই মেটাল টেকনোলজি এই কৌশলগত বন্দরের কাছে অবস্থিত, এটি দেখায় যে কীভাবে ভৌগলিক অবস্থানটি সার্টিফাইড উত্পাদন ক্ষমতা সহ একত্রিত হয় তা নির্ভুলতা কাঠামোগত অটোমোবাইল উপাদানগুলির দক্ষ বিশ্বব্যাপী সরবরাহকে সক্ষম করে।

আপনার নির্মাণের ধরন নির্ধারণ করা

গুণমানের সূচকগুলি বোঝা যাওয়ার পর, চূড়ান্ত ধাপটি হল আপনার নির্দিষ্ট প্রয়োজনীয়তা অনুযায়ী নির্মাণের ধরনটি পদ্ধতিগতভাবে মিলিয়ে নেওয়া। এই সিদ্ধান্ত কাঠামোটি চাকার বৈশিষ্ট্য এবং প্রকৃত ব্যবহারের মধ্যে ব্যয়বহুল অমিল রোধ করে।

- আপনার প্রাথমিক প্রয়োগ সংজ্ঞায়িত করুন - আপনি যেভাবে গাড়িটি ব্যবহার করবেন তা সৎ হোন, আপনি যেভাবে ব্যবহার করতে চান তার বদলে নয়। ট্র্যাক-কেন্দ্রিক নির্মাণগুলি দৈনিক চালকদের চেয়ে ভিন্ন বৈশিষ্ট্যকে অগ্রাধিকার দেয়। শো গাড়িগুলির কয়েকটি সপ্তাহান্তের পারফরম্যান্স যানবাহনের তুলনায় অনন্য প্রয়োজনীয়তা থাকে। আপনার প্রয়োগটিই নির্ধারণ করে যে কোন নির্মাণের ধরনের আপোসগুলি সবচেয়ে বেশি গুরুত্বপূর্ণ।

- বাজেটের প্যারামিটারগুলি স্থাপন করুন - বাজারের মূল্য বিশ্লেষণ অনুযায়ী, প্রকৃত আঘাতযুক্ত চাকার জন্য বাস্তবসম্মত মূল্যের স্তরগুলির আশা করুন: প্রবেশ-স্তরের মনোব্লক সেটগুলি প্রায় $2,095 এ শুরু হয়, মধ্যম-স্তরের দু-টুকরো চাকা প্রতি চাকায় প্রায় $1,100 থেকে শুরু হয় এবং প্রিমিয়াম তিন-টুকরো নির্মাণ প্রতি চাকায় $1,680+ দাবি করে। সম্ভাব্য মেরামত, রক্ষণাবেক্ষণ এবং উপাদান প্রতিস্থাপন সহ দীর্ঘমেয়াদী খরচগুলি বিবেচনায় নিন।

- ফিটমেন্টের প্রয়োজনীয়তা নির্ধারণ করুন - মনোব্লক বা দুই-পিস নির্মাণের জন্য স্ট্যান্ডার্ড অফসেট এবং প্রস্থের সংমিশ্রণ কাজ করে। তিন-পিস নির্মাণের জন্য সাধারণত মিলিমিটার-স্তরের নির্ভুল কাস্টমাইজেশন প্রয়োজন হয়। ফিটমেন্ট নির্দেশনা অনুযায়ী, ক্রয়ের আগে সর্বদা একটি ডিজিটাল কনফিগারেটর ব্যবহার করে ফিটমেন্ট যাচাই করুন এবং প্রস্তুতকারকের টেমপ্লেট ব্যবহার করে ন্যূনতম ক্যালিপার ক্লিয়ারেন্স নিশ্চিত করুন।

- রক্ষণাবেক্ষণের প্রতিশ্রুতি মূল্যায়ন করুন - মনোব্লক চাকাগুলি সাধারণ টায়ার সেবার বাইরে ন্যূনতম নিয়মিত মনোযোগ প্রয়োজন হয়। দুই-পিস বোল্ট করা ডিজাইনের জন্য পর্যায়ক্রমে টর্ক যাচাই করা প্রয়োজন। তিন-পিস নির্মাণের জন্য নিয়মিত হার্ডওয়্যার পরীক্ষা এবং সম্ভাব্য সিল রক্ষণাবেক্ষণ প্রয়োজন। আপনার বাস্তবসম্মত রক্ষণাবেক্ষণ অভ্যাসের সাথে নির্মাণের ধরন মিলিয়ে নিন।

- প্রস্তুতকারকের যোগ্যতা যাচাই করুন - ক্রয়ের আগে সার্টিফিকেশন ডকুমেন্ট, পরীক্ষার ফলাফল এবং উপাদানের বিবরণ চাইতে হবে। যেসব প্রস্তুতকারক এই ধরনের ডকুমেন্ট প্রদান করতে অক্ষম বা অনিচ্ছুক, তারা ঘোষিত মানের সমতুল্য পণ্য সরবরাহ করতে পারে না। মানের নির্দেশক হিসাবে ISO 9001, JWL, VIA এবং আদর্শভাবে IATF 16949 সার্টিফিকেশন খুঁজুন।

সাধারণ ক্রেতাদের ভুল ধারণা নিরসন

বিপণন ভাষা এবং প্রতিদ্বন্দ্বীদের দাবিগুলি কয়েকটি ভুল ধারণাকে জারি রাখে যা খারাপ ক্রয় সিদ্ধান্তের দিকে নিয়ে যায়। এই বিষয়গুলি বোঝা আপনাকে চাকাগুলি নিরপেক্ষভাবে মূল্যায়ন করতে সাহায্য করবে।

"রোটারি ফোর্জড" এবং "ফ্লো ফোর্জড" হল প্রকৃত ফোর্জড চাকা

আগেই উল্লেখ করা হয়েছে, এই শব্দগুলি হাইব্রিড উৎপাদন প্রক্রিয়াকে বোঝায় যেখানে ঢালাই করা চাকার কেন্দ্রগুলিকে ব্যারেল প্রক্রিয়াকরণের মাধ্যমে উন্নত বৈশিষ্ট্য প্রদান করা হয়। এগুলি পুরোপুরি ফোর্জড নির্মাণ নয়। ব্যারেল অংশটি ফোর্জড-এর মতো বৈশিষ্ট্য অর্জন করে, কিন্তু কেন্দ্রটি ঢালাই অ্যালুমিনিয়ামে থেকে যায়। এগুলি স্ট্যান্ডার্ড ঢালাইয়ের তুলনায় বাস্তব কর্মক্ষমতা উন্নতি প্রদান করে এবং প্রকৃত ফোর্জিংয়ের তুলনায় কম খরচে হয়—কিন্তু এগুলি পুরোপুরি ফোর্জড চাকার সমতুল্য নয়।

"সস্তা ফোর্জড চাকা" প্রিমিয়াম বিকল্পগুলির মতো একই কার্যকারিতা প্রদান করে

ফোর্জড চাকাগুলিতে দামের পার্থক্য আসল মানের পার্থক্যকে প্রতিফলিত করে। ক্রেতাদের গবেষণা অনুযায়ী, বাজেট ক্রেতারা প্রায়শই পেশাদার ইনস্টলেশন এড়িয়ে যাওয়া এবং মান যাচাইকরণ উপেক্ষা করার জন্য অনুতাপ করেন। সন্দেহজনকভাবে কম দাম প্রায়ই উপাদানের মান, তাপ চিকিত্সা বা পরীক্ষার যাচাইকরণে কাটছাঁটের ইঙ্গিত দেয়। সস্তা ফোর্জড চাকা বিদ্যমান, কিন্তু সবচেয়ে সস্তা বিকল্পগুলি কখনই আসল ফোর্জড কার্যকারিতা প্রদান করে না।

"সব ফোর্জড চাকা ব্র্যান্ড নির্বিশেষে পরস্পর বিকল্পযোগ্য"

বিভিন্ন ফোর্জড চাকা ব্র্যান্ড ভিন্ন মানের মানদণ্ড, পরীক্ষার প্রোটোকল এবং উপাদান নির্দিষ্টকরণ বজায় রাখে। অনুযায়ী যাচাইকরণ নির্দেশিকা , চাপ টনেজ এবং তাপ চিকিত্সার লগ দেখানোর জন্য প্রস্তুতকারকের ফোর্জিং সার্টিফিকেট চান। আসল ফোর্জড চাকাগুলিতে বড় করলে দৃশ্যমান নিরবচ্ছিন্ন গ্রেইন ফ্লো থাকে এবং কাস্টিং সিমগুলি অনুপস্থিত থাকে। ধাতুবিদ্যা পরীক্ষার প্রতিবেদন প্রদান করতে অক্ষম বিক্রেতাদের এড়িয়ে চলুন।

"চাকা ফোর্জড হলে নির্মাণের ধরন কোনো ব্যাপার নয়"

এই নিবন্ধটি ব্যাপকভাবে দেখিয়েছে যে নির্মাণের ধরন কাস্টমাইজেশনের নমনীয়তা, মেরামতের সুবিধা, রক্ষণাবেক্ষণের প্রয়োজনীয়তা এবং ওজনের বৈশিষ্ট্য নির্ধারণ করে। মনোব্লক, টু-পিস এবং থ্রি-পিস নির্মাণ আলাদা আলাদা অ্যাপ্লিকেশনের জন্য সর্বোত্তম। শুধুমাত্র "ফোর্জড" উল্লেখের ভিত্তিতে চয়ন করা, নির্মাণের ধরন বিবেচনা ছাড়া, প্রত্যাশার অমিলের দিকে নিয়ে যায়।

"ফোর্জড চাকা শুধুমাত্র রেস গাড়ির জন্য"

অ্যাপ্লিকেশন বিশ্লেষণ অনুযায়ী, ফোর্জড চাকা দৈনিক চালকদের জন্যও পরিমাপযোগ্য সুবিধা প্রদান করে: জ্বালানি দক্ষতা উন্নত (অ-ইভিতে প্রায় 0.5-1 এমপিজি উন্নতি), হ্যান্ডলিং প্রতিক্রিয়া উন্নত এবং রাস্তার ঝুঁকির বিরুদ্ধে শ্রেষ্ঠ স্থায়িত্ব। 300 হর্সপাওয়ারের বেশি উৎপাদনকারী বা যথেষ্ট ভার বহনকারী যানবাহনের জন্য এটি যুক্তিযুক্ত যেখানে ঘূর্ণনশীল ভর হ্রাস সরাসরি দক্ষতা এবং নিয়ন্ত্রণ উন্নত করে।

আপনার গাড়ির জন্য সেরা ফোর্জড চাকা হবে সেগুলি যা আপনার প্রকৃত ব্যবহার, বাজেট এবং রক্ষণাবেক্ষণের প্রতিশ্রুতির সাথে মিলে যায়—অবশ্যই সবচেয়ে দামি বা হালকা অপশনের সাথে নয়।

ফোর্জড চাকার নির্মাণ পদ্ধতি, গুণমানের সূচক এবং ব্যবহারিক নির্বাচনের মাপকাঠি সম্পর্কে এই বিস্তারিত জ্ঞান অর্জনের পর, আপনি এখন সেই সিদ্ধান্ত নেওয়ার জন্য প্রস্তুত যা দীর্ঘস্থায়ী মূল্য প্রদান করবে। আপনি যদি একটি ট্র্যাকের জন্য নির্দিষ্ট যুদ্ধ-যান, চোখ কেড়ে নেওয়ার মতো শো কার, অথবা আপনার শ্রেণীর চেয়ে ভালো কর্মদক্ষতা সম্পন্ন একটি দৈনিক ব্যবহারের গাড়ি তৈরি করছেন কিনা না কেন, আপনার নির্দিষ্ট প্রয়োজনের সাথে সঠিক ফোর্জড নির্মাণ পদ্ধতি মিলিয়ে নেওয়া নিশ্চিত করবে যে আপনার বিনিয়োগ প্রতিটি ড্রাইভের সময় লাভ দেবে।

ফোর্জড চাকার নির্মাণ পদ্ধতি সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্ন

1. চাকার নির্মাণের সেরা পদ্ধতি কী?

মনোব্লক ফোর্জড চাকা তাদের উত্কৃষ্ট শক্তি-থেকে-ওজন অনুপাত এবং গাঠনিক অখণ্ডতার কারণে পারফরম্যান্স অ্যাপ্লিকেশনের জন্য সর্বোচ্চ মানের বলে বিবেচিত হয়। ঢালাই চাকার তুলনায় এগুলি প্রায় 25-30% হালকা এবং প্রায় 3 গুণ শক্তিশালী হয়। তবে, 'সেরা' নির্মাণ আপনার অ্যাপ্লিকেশনের উপর নির্ভর করে—ট্র্যাক ব্যবহারের জন্য মনোব্লক সেরা, দৈনিক চালনার জন্য দুই-পিস চাকা পারফরম্যান্স এবং মেরামতযোগ্যতার ভারসাম্য রাখে, এবং শো গাড়ি এবং অনন্য ফিটমেন্টের প্রয়োজনীয়তার জন্য তিন-পিস চাকা সর্বোচ্চ কাস্টমাইজেশন প্রদান করে।

oEM চাকা ঢালাই নাকি ফোর্জড?

অধিকাংশ কারখানা OEM চাকা অ্যালুমিনিয়াম ঢালাইয়ের হয়। ফোর্জড চাকা সাধারণত কেবল উচ্চ পারফরম্যান্স ভেরিয়েন্ট বা লাক্সারি যানবাহনেই দেখা যায় যেখানে প্রস্তুতকারকরা প্রিমিয়াম খরচ সার্থক মনে করেন। উদাহরণস্বরূপ, BMW-এর পূর্ণ M মডেলগুলিতে প্রায়শই ফোর্জড চাকা থাকে, যেখানে স্ট্যান্ডার্ড ভেরিয়েন্টগুলিতে ঢালাই নির্মাণ ব্যবহৃত হয়। প্রস্তুতকারকের নির্দেশিকা বা উপাদানের নথির মাধ্যমে আপনি আপনার নির্দিষ্ট চাকার নির্মাণ পরীক্ষা করতে পারেন।

ফোর্জড এবং ফ্লো ফর্মড চাকার মধ্যে পার্থক্য কী?

সম্পূর্ণ ফোর্জড চাকা নিরবচ্ছিন্নভাবে 8,000-12,000 টন চাপে সংকুচিত কঠিন অ্যালুমিনিয়াম বিলেট থেকে মেশিন করা হয়, যা সমগ্র গ্রেন কাঠামোতে শ্রেষ্ঠ গুণাবলী তৈরি করে। ফ্লো ফর্মড চাকা ঢালাই করা অ্যালুমিনিয়াম দিয়ে শুরু হয়, তারপর শুধুমাত্র ব্যারেল অংশটি রোলারের নিচে উত্তপ্ত এবং প্রসারিত করা হয়, যার ফলে ঐ অঞ্চলে ফোর্জডের মতো বৈশিষ্ট্য অর্জন করা যায় কিন্তু কেন্দ্রটি ঢালাই হিসাবেই থেকে যায়। ফ্লো ফর্মড চাকার খরচ কম এবং ঢালাই চাকার তুলনায় 15-25% ওজন কমাতে সাহায্য করে, কিন্তু সম্পূর্ণ ফোর্জড চাকা সম্পূর্ণ কাঠামোগত সামঞ্জস্য সহ 25-30% ওজন হ্রাস করে।

4. অতিরিক্ত খরচের জন্য ফোর্জড চাকা কি মূল্যবান?

300 হর্সপাওয়ারের বেশি উৎপাদনকারী যান, ট্র্যাক-ফোকাসড বিল্ড বা সর্বোচ্চ কর্মদক্ষতা দাবি করে এমন অ্যাপ্লিকেশনগুলির জন্য ফোর্জড চাকাগুলি তাদের প্রিমিয়াম মূল্য ন্যায্যতা অর্জন করে। এগুলি অংশগ্রহণকৃত ওজন হ্রাসের কারণে 0.3-0.4 সেকেন্ড দ্রুত ল্যাপ টাইম, 0.5-1 এমপিজি জ্বালানি দক্ষতা উন্নতি, উন্নত ব্রেক প্রতিক্রিয়া এবং রাস্তার ঝুঁকির বিরুদ্ধে উল্লেখযোগ্যভাবে বেশি স্থায়িত্ব সহ পরিমাপযোগ্য সুবিধা প্রদান করে। শুধুমাত্র স্টক কমিউটার যানের ক্ষেত্রে যা সংযতভাবে চালিত হয়, আদর্শ কাস্ট চাকা কম খরচে যথেষ্ট পরিষেবা প্রদান করতে পারে।

5. ক্ষতিগ্রস্ত ফোর্জড চাকা মেরামত করা যাবে?

মেরামতের ক্ষেত্রে নির্মাণের ধরন নির্ধারণ করে। মোনোব্লক ফোর্জড চাকা মেরামত করা কঠিন—গুরুতর ক্ষতির ক্ষেত্রে প্রায়শই সম্পূর্ণ প্রতিস্থাপনের প্রয়োজন হয়। দু-টুকরো বোল্ট করা ডিজাইনে চাকার ব্যারেল $400-$800 খরচে প্রতিস্থাপন করা যায়, যা সম্পূর্ণ চাকা প্রতিস্থাপনের তুলনায় $2,000+ খরচ কমায়। তিন-টুকরো নির্মাণ সবচেয়ে ভালো মেরামতের সুবিধা দেয়, যেখানে কেন্দ্র, অভ্যন্তরীণ ব্যারেল বা বাহ্যিক ব্যারেলের আলাদা আলাদা উপাদানগুলি স্বাধীনভাবে প্রতিস্থাপন করা যায়। এটি তিন-টুকরো চাকাগুলিকে এমন উৎসাহীদের জন্য আদর্শ করে তোলে যারা দীর্ঘমেয়াদী পুনঃনির্মাণের মূল্য দেয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —