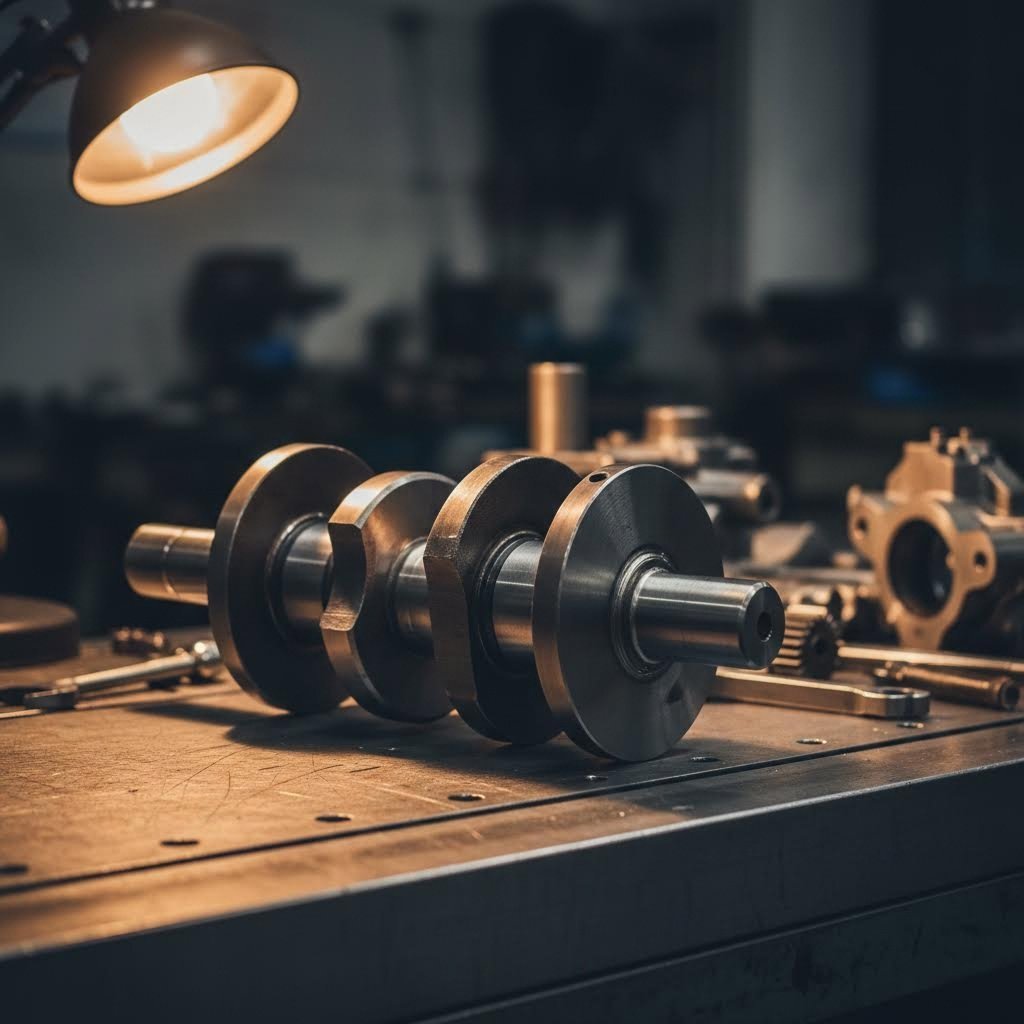

ফোর্জড স্টিল বনাম কাস্ট আয়রন ক্র্যাঙ্কশ্যাফট: কোনটি আপনার ইঞ্জিন বিল্ড-এ টিকবে?

ক্র্যাঙ্কশাফট উপাদান প্রতিযোগিতা বোঝা

আপনি একটি ঘূর্ণনশীল অ্যাসেম্বলি ক্যাটালগের দিকে তাকিয়ে আছেন, এবং একটি প্রশ্ন আপনাকে বারবার বিরক্ত করছে: কোন ক্র্যাঙ্কশাফট উপাদান আসলে আপনার বিল্ডটি টিকিয়ে রাখবে? আপনি যদি সপ্তাহান্তের ভ্রমণের জন্য একটি মৃদু 383 স্ট্রোকার জোড়া লাগাচ্ছেন বা উচ্চ-হর্সপাওয়ারের একটি দানব নির্মাণ করছেন, এই সিদ্ধান্তটি ইঞ্জিনের দীর্ঘায়ু থেকে শুরু করে আপনার মাথাপিটের স্বাস্থ্য পর্যন্ত সবকিছুকে প্রভাবিত করে।

এখানে যা বিষয়টি রয়েছে, অধিকাংশ তুলনা ভুল করে—তারা ফোর্জড বনাম কাস্ট ক্র্যাঙ্কশাফট বিকল্পগুলিকে একটি সাধারণ দ্বিমুখী যুদ্ধ হিসাবে উপস্থাপন করে। বাস্তবতা আরও নিপুণ পদ্ধতির দাবি করে। আপনি আসলে তাদের মধ্যে একটি বেছে নিচ্ছেন তিন পৃথক উপকরণ: ঢালাই লোহা, ঢালাই ইস্পাত এবং আঘাতে গঠিত ইস্পাত। প্রতিটি নিজস্ব শক্তি নিয়ে আসে, এবং এই পার্থক্যগুলি বোঝার মাধ্যমে অপ্রত্যাশিত ব্যর্থতায় মাথা চুলকানো নির্মাতাদের থেকে তথ্যসমৃদ্ধ নির্মাতাদের আলাদা করা হয়।

আপনার ক্র্যাঙ্কশ্যাফটের পছন্দ ইঞ্জিনের আয়ু নির্ধারণ করে কেন

আপনার ক্র্যাঙ্কশ্যাফটকে আপনার ইঞ্জিনের ঘূর্ণনশীল সংযোজনের মেরুদণ্ড হিসাবে ভাবুন। শিল্প তথ্য অনুসারে হট রড , ঢালাই লোহার ক্র্যাঙ্কগুলি সাধারণত 70,000 থেকে 80,000 psi এর কাছাকাছি তারের শক্তি প্রদান করে, যেখানে ঢালাই ইস্পাত প্রায় 105,000 psi চাপ দেয়। প্রিমিয়াম 4340 আঘাতে গঠিত ক্র্যাঙ্কশ্যাফটে উন্নতি করুন, এবং আপনি প্রায় 145,000 psi তারের শক্তি পাবেন।

কিন্তু কাঁচা সংখ্যা শুধুমাত্র গল্পের একটি অংশই বলে। আসল পার্থক্য? চাপের নিচে এই উপকরণগুলি কীভাবে আচরণ করে। একটি ঢালাই ক্র্যাঙ্কশ্যাফটের গ্রেন স্ট্রাকচার সৈকতের বালির মতো—আলাদা কণা দুর্বলভাবে সংযুক্ত। অন্যদিকে, একটি আষ্ট ক্র্যাঙ্কে সংকুচিত, জড়ানো গ্রেন ফ্লো থাকে যেখানে অণুগুলি পাশের অণুগুলির সাথে "হাত ধরার" জন্য বাধ্য হয়, যা ক্লান্তি প্রতিরোধের ক্ষেত্রে আকাশ-পৃথিবী পার্থক্য তৈরি করে।

যে উপাদানের সিদ্ধান্ত স্ট্রিট বিল্ড এবং রেস ইঞ্জিনগুলিকে আলাদা করে

এখানেই বিভ্রান্তি ছড়িয়ে পড়ে: অনেক বিল্ডার কাস্ট আয়রন এবং কাস্ট স্টিলকে একসাথে গুটিয়ে ফেলে যেন তারা পরস্পর বিকল্পযোগ্য। তারা তা নয়। নডিউলার আয়রন প্রায় 95,000 psi টেনসাইল শক্তি দেয়—মৌলিক কাস্ট আয়রন থেকে একটি অর্থবহ উন্নতি। কাস্ট স্টিল আরও উঁচুতে ওঠে। আপনার স্টক রিবিল্ডের জন্য সত্যিই একটি ব্যয়বহুল আপগ্রেডের প্রয়োজন কিনা তা মূল্যায়ন করার সময় এই পার্থক্যটি গুরুত্বপূর্ণ।

এই গাইডটির মাধ্যমে, আপনি বাজেট-ভিত্তিক স্ট্রিট রিবিল্ড থেকে শুরু করে পূর্ণ-প্রমাণ রেস ইঞ্জিন পর্যন্ত সবকিছু কভার করে এমন অ্যাপ্লিকেশন-নির্দিষ্ট সুপারিশগুলি খুঁজে পাবেন। আমরা স্থায়িত্ব, খরচ এবং বাস্তব-জীবনের কর্মদক্ষতা মূল্যায়ন করে এমন সুপারিশ দিয়েছি যা আপনি আসলেই ব্যবহার করতে পারবেন।

আরও গভীরে যাওয়ার আগে একটি গুরুত্বপূর্ণ সতর্কতা: সব ফোর্জড ক্র্যাঙ্কশ্যাফট সমান তৈরি হয় না। উৎপাদন প্রক্রিয়া, তাপ চিকিত্সা পদ্ধতি এবং ইস্পাত খাদ গ্রেডগুলি নির্মাতাদের মধ্যে উল্লেখযোগ্যভাবে ভিন্ন হয়। অজানা উৎস থেকে একটি বাজেট ফোর্জিং আসলে একটি বিশ্বস্ত সরবরাহকারীর কাছ থেকে একটি গুণগত কাস্ট স্টিল ক্র্যাঙ্কের চেয়ে খারাপ কর্মদক্ষতা দেখাতে পারে। মান নিয়ন্ত্রণ এবং প্রত্যয়িত উৎপাদন প্রক্রিয়াগুলি প্রিমিয়াম উপাদানগুলিকে সেইসব উপাদান থেকে আলাদা করে যেগুলি কেবল "ফোর্জড" লেবেল বহন করে।

আমাদের ক্র্যাঙ্কশ্যাফট মূল্যায়নের মানদণ্ড ব্যাখ্যা করা হল

তাহলে আসলে কীভাবে অর্থপূর্ণ উপায়ে ক্র্যাঙ্কশ্যাফটের উপকরণগুলির তুলনা করবেন? জটিল শোনাচ্ছে, তাই না? আমরা একটি স্বচ্ছ মূল্যায়ন কাঠামো তৈরি করেছি যা শুধুমাত্র পৃষ্ঠীয় বিবরণীর বাইরে গিয়ে এমন বিষয়গুলি পরীক্ষা করে যা আসলে গুরুত্বপূর্ণ হয় যখন লোডের অধীনে আপনার ইঞ্জিন রেডলাইনে ঘুরছে।

ক্র্যাঙ্কের শক্তির দুটি মূল উপাদান হল উপকরণের গঠন এবং উৎপাদন প্রক্রিয়া। যখন আপনি টেনসাইল শক্তি, মূল্য এবং হর্সপাওয়ার ক্ষমতা একত্রিত করেন, তখন একটি স্পষ্ট ধারাবাহিকতা উদ্ভূত হয়। কিন্তু এখানে যা বেশিরভাগ তুলনা মিস করে—আপনার প্রয়োজন বিশেষ অ্যাপ্লিকেশনের বিরুদ্ধে এই উপাদানগুলির ওজন নির্ধারণ করা প্রয়োজন, শুধু সর্বোচ্চ সংখ্যাগুলির পিছনে ছোটা নয়।

ঘূর্ণনশীল অ্যাসেম্বলিগুলির জন্য গুরুত্বপূর্ণ কার্যকারিতা মেট্রিক্স

আমরা ছয়টি গুরুত্বপূর্ণ মানদণ্ড জুড়ে ক্র্যাঙ্ক কাস্টিং বিকল্পগুলি মূল্যায়ন করেছি। আপনি যদি একটি দৈনিক চালক বা একটি নিবেদিত ড্র্যাগ গাড়ি তৈরি করছেন কিনা তার উপর নির্ভর করে প্রতিটি ফ্যাক্টরের ভিন্ন গুরুত্ব রয়েছে:

- টেনসাইল শক্তি: একটি উপকরণ প্রসারিত বা বিকৃত হওয়ার আগে যে সর্বোচ্চ চাপ সহ্য করতে পারে। অনুযায়ী কাউন্টারম্যান , এটি সাধারণ ঢালাই লোহার 65,000 psi থেকে শুরু করে প্রিমিয়াম ফোর্জড স্টিল খাদের 145,000+ psi পর্যন্ত হয়।

- থাকা প্রতিরোধক্ষমতা: ক্র্যাঙ্কশ্যাফট কতটা ভালভাবে পুনরাবৃত্ত চাপের সাইকেল সহ্য করতে পারে ফাটল না তৈরি করে। এখানেই গ্রেন গঠন অত্যন্ত গুরুত্বপূর্ণ হয়ে ওঠে—100,000 মাইল চলা ক্র্যাঙ্কশ্যাফট ঢালাই এবং 50,000 মাইলে ব্যর্থ হওয়া একটির মধ্যে পার্থক্য এখানেই।

- ওজন বিবেচনা: হালকা ঘূর্ণনশীল অংশগুলি প্যারাসাইটিক ক্ষতি কমায় এবং থ্রটল প্রতিক্রিয়া উন্নত করে। তবে কাঠামোগত অখণ্ডতা কখনই কমানো যাবে না।

- যন্ত্রণা সুবিধা: উপাদানটি কতটা সহজে সমাপ্ত, সামঞ্জস্য এবং প্রস্তুত করা যায়। কম খরচে ঢালাই লোহা চমৎকার মেশিনযোগ্যতা প্রদান করে, অন্যদিকে কিছু উচ্চ-মানের ফোর্জড ইস্পাতে বিশেষ সরঞ্জামের প্রয়োজন হয়।

- খরচ-কার্যকারিতা: প্রাথমিক বিনিয়োগ এবং দীর্ঘমেয়াদী নির্ভরযোগ্যতার মধ্যে ভারসাম্য। একটি ক্র্যাঙ্ককেস ঢালাই যা আগে থেকেই ব্যর্থ হয় তা প্রাথমিক সাশ্রয়ের চেয়ে অনেক বেশি খরচ করে।

- অ্যাপ্লিকেশনের উপযুক্ততা: উপাদানের বৈশিষ্ট্যগুলি প্রকৃত ইঞ্জিনের চাহিদার সাথে মেলানো—সংকোচন অনুপাত, RPM পরিসর, পাওয়ার এডার এবং চালনার অভ্যাস।

আমরা কীভাবে স্থায়িত্ব, খরচ এবং প্রয়োগের সামঞ্জস্যের ওজন করেছি

উপযোগী নির্দেশনা এবং সাধারণ পরামর্শের মধ্যে যা পার্থক্য তা হল বোঝা কেন অশ্বক্ষমতা এবং টর্কের সীমা উপাদান নির্বাচনের জন্য গুরুত্বপূর্ণ। ক্র্যাঙ্কশ্যাফট শুধু ক্ষমতা স্থানান্তরিত করে না—এটি অপরিমেয় বল শোষণ করে। প্রতিটি দহন ঘটনার সময় কী ঘটে তা কল্পনা করুন: বিস্ফোরক চাপ পিস্টনকে নিচের দিকে ঠেলে, কানেক্টিং রডের মাধ্যমে ক্র্যাঙ্ককে মোচড়ানো হয়, আর পাশের সিলিন্ডারগুলি তাদের চার্জগুলি সংকুচিত করে। উচ্চ RPM এবং পিস্টনগুলির অপরিমেয় গতিশক্তি যখন আঁকড়ে ধরে থাকে, তখন আপনি অপরিমেয় চাপের ছবি এঁকছেন।

প্রযুক্তিগত বিশেষজ্ঞদের মতে সামিট রেসিং , 300 থেকে 400 অশ্বক্ষমতা নিয়মিত সপ্তাহান্তে ট্র্যাক ব্যবহারের সঙ্গে ঢালাই লৌহ ক্র্যাঙ্কশ্যাফট দ্বারা নির্ভরযোগ্যভাবে পরিচালনা করা হয়। 450-500 অশ্বক্ষমতার কাছাকাছি চাপ দিন—বিশেষ করে যখন নিয়মিত জোরে চালানো হয়—তখন আপনি এমন একটি ক্ষেত্রে প্রবেশ করছেন যেখানে উন্নত উপাদানগুলি অপরিহার্য হয়ে ওঠে। ইস্পাতের গ্রেড এবং উৎপাদনের মানের উপর নির্ভর করে ঘষা ইস্পাতের ক্র্যাঙ্কগুলি 600 থেকে 1,000+ অশ্বক্ষমতা নির্ভরযোগ্যভাবে পরিচালনা করতে পারে।

ধাতুবিদ্যার পার্থক্যটি মাইক্রোস্ট্রাকচারের উপর নির্ভর করে। একটি ঢালাই এমন একটি বালির মতো শস্য প্যাটার্ন তৈরি করে যেখানে পৃথক কণাগুলি আলগভাবে সংযুক্ত থাকে। ফোরজিং শস্য গঠনকে সংকুচিত ও সংহত করে, উপাদানের আকৃতি অনুসরণ করে এমন সমতল প্রবাহ তৈরি করে। এটিকে কংক্রিটের ঝুড়ি এবং আন্তঃসংযুক্ত ইটের মধ্যে পার্থক্যের মতো ভাবুন—একটি চাপে ভেঙে পড়ে অন্যদিকে অন্যটি চাপ দক্ষতার সাথে ছড়িয়ে দেয়।

এই শস্য গঠনটি সরাসরি ক্লান্তি জীবন নির্ধারণ করে। আধুনিক পৃষ্ঠ চিকিত্সা যেমন ইন্ডাকশন হার্ডেনিং, শট পিনিং এবং নাইট্রাইডিং স্থায়িত্বকে উন্নত করতে পারে, যেমন রং প্রস্তুতির সময় ভিজা সেন্ডিং একটি পৃষ্ঠের সমাপ্তি পরিশোধিত করে—প্রতিটি প্রক্রিয়া নির্দিষ্ট কর্মক্ষমতার প্রয়োজনীয়তা পূরণ করে। এই চিকিত্সাগুলি কঠিন পৃষ্ঠের স্তর তৈরি করে যখন মূল অংশটি দৃঢ় রাখে, কিন্তু তারা মৌলিক উপাদানের স্বাভাবিক বৈশিষ্ট্যগুলির সাথে কাজ করে না যে তাদের প্রতিস্থাপন করে।

এই মূল্যায়নের মাপকাঠি স্থাপন করার পর, চলুন দেখি বাস্তব অ্যাপ্লিকেশনে প্রতিটি ক্র্যাঙ্কশ্যাফট উপাদান কীভাবে আচরণ করে, ঢালাই লৌহ দিয়ে শুরু করা যাক—যে ওইএম বিকল্পটি এখনও সঠিক বিল্ডগুলিতে তার জায়গা রাখে।

বাজেট পুনর্নির্মাণের জন্য ঢালাই লৌহ ক্র্যাঙ্কশ্যাফট

যখন আপনি একটি স্টক ছোট-ব্লক পুনর্নির্মাণ করছেন বা সীমিত বাজেটে একটি দৈনিক চালককে সতেজ করছেন, তখন ঢালাই লৌহ ক্র্যাঙ্কশ্যাফট গুরুত্ব সহকারে বিবেচনা করা উচিত। দশকের পর দশক ধরে কোটি কোটি কারখানার ইঞ্জিনকে নির্ভরযোগ্যভাবে চালিত করেছে—এবং যদি আপনার বিল্ডটি তাদের আরামদায়ক সীমার মধ্যে থাকে, তবে এগুলি এখনও কাজ সম্পন্ন করতে পারে।

ঢালাই লৌহ ক্র্যাঙ্কগুলি হল সেই মৌলিক ওইএম বিকল্প যা অসংখ্য 350/400 সংমিশ্রণে মানদণ্ড হিসাবে আসে, যা সমাবেশ লাইন থেকে বেরিয়ে আসে। কখন এই উপাদানটি কাজ করে—আর কখন করে না—তা বোঝা আপনাকে অপ্রয়োজনীয় আপগ্রেডের জন্য অতিরিক্ত ব্যয় এবং আপনার শক্তির লক্ষ্য সামলাতে না পারা উপাদানগুলির জন্য কম ব্যয় করা থেকে রক্ষা করে।

স্টক পুনর্নির্মাণ এবং দৈনিক চালকদের জন্য ঢালাই লৌহ ক্র্যাঙ্ক

কল্পনা করুন আপনি একটি নম্বর-মিলের পুনরুদ্ধার কাজ সতেজ করছেন অথবা একটি বাজেট ক্রুজার তৈরি করছেন। আপনার ব্লকে থাকা মূল কাস্ট আয়রন ক্র্যাঙ্কটি সম্পূর্ণরূপে যথেষ্ট হতে পারে। ওহাইও ক্র্যাঙ্কশ্যাফট অনুসারে, নডিউলার আয়রন ক্র্যাঙ্কশ্যাফটগুলি 400-450 হর্সপাওয়ার পর্যন্ত উৎপাদনকারী ছোট-ব্লক ইঞ্জিন এবং 500-600 হর্সপাওয়ার উৎপাদনকারী বড়-ব্লকগুলিতে সন্তোষজনকভাবে কাজ করে।

কারখানার সংকোচন অনুপাত এবং প্রাকৃতিকভাবে এসপিরেটেড কনফিগারেশন বজায় রাখা স্টক পুনঃনির্মাণের জন্য, কাস্ট আয়রন কোন অসুবিধা ছাড়াই কাজের চাপ সামলাতে পারে। এই ক্র্যাঙ্কগুলি নিম্নলিখিত ক্ষেত্রে ভালো কাজ করে:

- ছোট-ব্লকগুলিতে শক্তি আউটপুট 400 হর্সপাওয়ারের নিচে থাকে

- আরপিএম সীমা কারখানার রেডলাইন স্পেসিফিকেশনের মধ্যে বা তার নিচে থাকে

- টার্বোচার্জার, সুপারচার্জার বা নাইট্রাসের মতো কোনো পাওয়ার এডার পরিকল্পিত নয়

- বাজেটের সীমাবদ্ধতা $200-$300 মূল্যের পার্থক্যকে উল্লেখযোগ্য করে তোলে

- পুনরুদ্ধার প্রকল্পের জন্য মৌলিকত্ব গুরুত্বপূর্ণ

ঢালাই লোহা এবং অন্যান্য উপকরণের মধ্যে SBC ক্র্যাঙ্কশ্যাফট চিহ্নিতকরণ প্রক্রিয়া দৃশ্যমান পরিদর্শন দিয়ে শুরু হয়। স্টিলের সংস্করণগুলির তুলনায় কাউন্টারওয়েটগুলির কাছে ঢালাই লোহার ক্র্যাঙ্কগুলিতে সাধারণত একটি বেশি খচখচে পৃষ্ঠ থাকে। পরিষ্কার করার পরে আপনি ঢালাইয়ের সিম এবং একটি ম্লান ধূসর রঙ লক্ষ্য করবেন। ক্র্যাঙ্কের সামনের ফ্ল্যাঞ্জ বা প্রথম কাউন্টারওয়েটে খোদাই করা ঢালাই সংখ্যাগুলি উপকরণের ধরন নিশ্চিত করতে সাহায্য করে—এগুলি কারখানার স্পেসিফিকেশনের সাথে তুলনা করুন যাতে আপনি কী নিয়ে কাজ করছেন তা নিশ্চিত করতে পারেন।

যখন কারখানার সরঞ্জাম কাজ সম্পন্ন করে

এখানে বাস্তবতা হল: ঢালাই লোহা এবং ঘনীভূত তুলনা প্রায়শই এই বিষয়টি উপেক্ষা করে যে বেশিরভাগ সড়ক-চালিত ইঞ্জিন কখনও সেই চাপের মাত্রায় পৌঁছায় না যেখানে উপকরণের পার্থক্য গুরুত্বপূর্ণ হয়ে ওঠে। আপনার দাদীর মার্কেট কার এবং আপনার সপ্তাহান্তের ক্রুজারের রেস-স্পেক উপাদানের প্রয়োজন হয় না।

নির্দিষ্ট পরিস্থিতিতে ঢালাই লোহার ক্র্যাঙ্কগুলির সত্যিকারের সুবিধা রয়েছে:

সুবিধাসমূহ

- চমৎকার মেশিনেবিলিটি: মেশিন শপগুলি সহজেই জার্নালগুলি গ্রাইন্ড করতে পারে এবং স্ট্যান্ডার্ড রক্ষণাবেক্ষণ পদ্ধতি সম্পাদন করতে পারে

- কম খরচঃ ঢালাই ইস্পাত এবং আকৃতি দেওয়া বিকল্পগুলির তুলনায় উল্লেখযোগ্য সাশ্রয় — এমন অর্থ যা অন্যান্য উন্নতির জন্য তহবিল প্রদান করতে পারে

- প্রমাণিত নির্ভরযোগ্যতা: কারখানার প্রয়োগে দশকের পর দশক ধরে পরিষেবা নির্দিষ্ট শক্তির স্তরের জন্য যথেষ্ট স্থায়িত্ব প্রদর্শন করে

- উপলব্ধতা: কারখানা-সঠিক উপাদানগুলির প্রয়োজন হওয়া পুনরুদ্ধার প্রকল্পগুলির জন্য মেরামতের ঘরগুলি থেকে সহজেই পাওয়া যায়

- ড্যাম্পিং বৈশিষ্ট্য: উপাদানটির অন্তর্নিহিত বৈশিষ্ট্যগুলি কিছু হারমোনিক কম্পন শোষণ করতে সাহায্য করে

অভিব্যক্তি

- নিম্ন টেনসাইল শক্তি: ঢালাই ইস্পাত বিকল্পগুলির 105,000+ psi এর তুলনায় প্রায় 70,000-80,000 psi

- চরম চাপে ভঙ্গুরতা: ঢালাই লৌহ এবং ইস্পাতের তুলনা দেখায় যে অতিরিক্ত চাপে বাঁকানোর পরিবর্তে ফাটার প্রবণতা রয়েছে

- কম ক্লান্তি আয়ু: বালির মতো গ্রেন গঠন ইস্পাত বিকল্পগুলির তুলনায় দ্রুত চাপের ক্ষতি জমা করে

- ওজনের অতিরিক্ততা: ঢালাই লৌহ সাধারণত সমতুল্য ইস্পাত ক্র্যাঙ্কগুলির চেয়ে ভারী হয়, যা ঘূর্ণায়মান সমাবেশের ভারসাম্যকে প্রভাবিত করে

- সীমিত আপগ্রেডের সম্ভাবনা: একবার যখন আপনি উপাদানটির শক্তির সর্বোচ্চ সীমায় পৌঁছে যান, তখন বাধ্যতামূলকভাবে প্রতিস্থাপন করা হয়, ঐচ্ছিক নয়

ওজনের বিষয়টি অনেক নির্মাতার ধারণার চেয়ে বেশি গুরুত্বপূর্ণ। ঢালাই লোহার ঘনত্ব ভারী কাউন্টারওয়েট তৈরি করে যা উচ্চ আরপিএম অপারেশনের সময় আরও কঠোরভাবে কাজ করতে হয়। এই অতিরিক্ত ঘূর্ণনশীল ভর থ্রটল প্রতিক্রিয়াকে প্রভাবিত করে এবং আক্রমণাত্মক ড্রাইভিংয়ের সময় মূল বিয়ারিংয়ের উপর আরও বেশি চাপ ফেলে। যে ইঞ্জিনগুলি কমই দীর্ঘস্থায়ী উচ্চ আরপিএম ব্যবহার করে, সেক্ষেত্রে এই বিনিময়টি গ্রহণযোগ্য প্রমাণিত হয়। কিন্তু পারফরম্যান্স-উন্মুখী নির্মাণের ক্ষেত্রে, এটি একটি সীমাবদ্ধকারী ফ্যাক্টর হয়ে ওঠে।

আসল ফোর্জড ইস্পাতের তুলনায় ঢালাই লোহার ফোর্জ প্রক্রিয়া সম্পর্কে একটি গুরুত্বপূর্ণ সতর্কতা: "পারফরম্যান্স" বিকল্প হিসাবে বিজ্ঞাপিত কিছু বাজেট ক্র্যাঙ্কশ্যাফট শুধুমাত্র পৃষ্ঠতল চিকিত্সাযুক্ত ঢালাই লোহা। এই কসমেটিক উন্নতি মৌলিক উপাদানের সীমাবদ্ধতা কাটিয়ে উঠতে পারে না। কোনও আপগ্রেড অর্থপূর্ণ শক্তি উন্নতি প্রদান করে কিনা তা ধরে নেওয়ার আগে সর্বদা বিশ্বস্ত সরবরাহকারীদের কাছ থেকে উপাদানের গঠন যাচাই করুন।

যখন বাজেট এমনকি মামুলি নমনীয়তা দেয়, ঢালাই ইস্পাতের ক্র্যাঙ্কশ্যাফটগুলি ঢালাই লোহার অনেক ত্রুটি সমাধানের জন্য একটি আকর্ষক মধ্যবর্তী সমাধান প্রদান করে যা রাস্তার পারফরম্যান্স বিল্ডের জন্য সহজলভ্য থাকে।

রাস্তার পারফরম্যান্স বিল্ডের জন্য ঢালাই ইস্পাতের ক্র্যাঙ্কশ্যাফট

পুরোপুরি গঠিত ঘূর্ণন অ্যাসেম্বলির জন্য খরচ বাড়িয়ে না তুলে ঢালাই লোহা থেকে উন্নতি করার জন্য প্রস্তুত? ঢালাই ইস্পাতের ক্র্যাঙ্কশ্যাফটগুলি উন্নত শক্তি এবং যুক্তিসঙ্গত খরচের মধ্যে সেই আদর্শ স্থান দখল করে রাখে—এবং এটি ঠিক সেখানেই রয়েছে যেখানে বেশিরভাগ রাস্তার পারফরম্যান্স বিল্ড অবস্থান করে।

এখানে প্রতিযোগীদের দ্বারা ধারাবাহিকভাবে উপেক্ষিত পার্থক্য: ঢালাই ইস্পাত হল নয় শুধুমাত্র কিছুটা ভালো ঢালাই লোহা। অনুযায়ী স্মেডিং পারফরম্যান্স , ব্যবহৃত খাদের উপর নির্ভর করে ঢালাই ইস্পাতের ক্র্যাঙ্কশ্যাফটগুলি 65,000 থেকে 100,000 পিএসআই-এর মধ্যে টেনসাইল রেটিং প্রদান করে—উচ্চমানের আফটারমার্কেট বিকল্পগুলি উপরের পরিসরের দিকে এগিয়ে যায়। মৌলিক ঢালাই লোহার 70,000-80,000 পিএসআই সীমার সাথে তুলনা করুন, এবং শক্তির মাত্রা বৃদ্ধির সাথে সাথে পার্থক্যটি অর্থবহ হয়ে ওঠে।

রাস্তার পারফরম্যান্সের জন্য ঢালাই ইস্পাতের ক্র্যাঙ্ক ফাঁক পূরণ করে

যখন আপনি 383 স্ট্রোকার নির্মাণ বা অনুরূপ স্ট্রিট পারফরম্যান্স প্রকল্পগুলি শুরু করেন, তখন ঢালাই ইস্পাত যুক্তিযুক্ত পছন্দ হিসাবে উঠে আসে। 383 স্ট্রোকার বাজার ভালো কারণেই ঢালাই ইস্পাতের ক্র্যাঙ্কশ্যাফটের উপর অত্যধিক নির্ভরশীল—এগুলি বৃদ্ধি পাওয়া স্ট্রোক দৈর্ঘ্য এবং সঙ্গী চাপের মাত্রা সামলাতে পারে এবং সম্পূর্ণ 383 স্ট্রোকার কিটের দাম সপ্তাহান্তের যোদ্ধাদের জন্য সহজলভ্য রাখে।

তাহলে রেস অ্যাপ্লিকেশনের জন্য ফোর্জডের তুলনায় ঢালাই ইস্পাত কেন পছন্দ হয়, কিন্তু গরম স্ট্রিট বিল্ডের জন্য ঢালাই ইস্পাত কেন? উত্তরটি নীরবচ্ছেদ কাঠামো এবং নমনীয়তার মধ্যে নিহিত। ঢালাই লৌহের তুলনায় ঢালাই ইস্পাত উন্নত নীরবচ্ছেদ বৈশিষ্ট্য প্রদান করে, যা চাপ বন্টন উন্নত করে এবং ব্যর্থতার আগে নমনীয়তা বৃদ্ধি করে। অতিরিক্ত চাপের মুখে, ঢালাই ইস্পাত হঠাৎ ফাটার পরিবর্তে বাঁকানোর প্রবণতা রাখে—আপনাকে ক্যাটাস্ট্রফিক ধ্বংসের পরিবর্তে সতর্কতামূলক লক্ষণ দেয়।

ঢালাই ইস্পাতের ক্র্যাঙ্কশ্যাফটের জন্য আদর্শ অ্যাপ্লিকেশনগুলি হল:

- 400-500 হর্সপাওয়ার উৎপাদনকারী গরম স্ট্রিট বিল্ড

- ছোট সুপারচার্জার বা মৃদু নাইট্রাস কিট (75-100 শট পরিসর) এর মতো মাঝারি পাওয়ার অ্যাডার

- যে ইঞ্জিনগুলি মাঝেমধ্যে ট্র্যাকে ব্যবহার হয়, তবে মূলত সড়কের জন্য

- স্ট্রোকার কম্বিনেশন যেখানে ডিসপ্লেসমেন্ট বৃদ্ধি পায় এবং ন্যাচারালি আসপিরেটেড থাকে

- অর্থ বাজেটের কথা মাথায় রেখে পারফরম্যান্স উন্নয়ন, যদিও নির্ভরযোগ্যতা দাবি করে

অর্থনীতি এবং শক্তির মধ্যে মিষ্টি স্পট

Scat crankshaft, Eagle এবং K1 Technologies-এর মতো নির্মাতারা সড়ক পারফরম্যান্স সেগমেন্টকে লক্ষ্য করে ঢালাই ইস্পাতের বিকল্পগুলি অফার করে। এই আফটারমার্কেট ক্র্যাঙ্কগুলি গুণগত নিয়ন্ত্রণ প্রক্রিয়ার মধ্য দিয়ে যায় যা কারখানার ঢালাইগুলি কখনও দেখে না—উন্নত খাদ নির্বাচন, উন্নত তাপ চিকিত্সা এবং সূক্ষ্ম যন্ত্রচালিত প্রক্রিয়া যা চাপ বৃদ্ধি কমায়।

Skip White Performance ক্যাটালগ এবং অনুরূপ সরবরাহকারীরা 383 স্ট্রোকারের জন্য অসংখ্য ঢালাই ইস্পাতের বিকল্প মজুদ রাখে কারণ চাহিদা ধ্রুব এবং শক্তিশালী থাকে। বিল্ডাররা বুঝতে পারেন যে $400-$600 খরচ করে একটি ভালোমানের ঢালাই ইস্পাতের ক্র্যাঙ্ক কেনা আরও যুক্তিযুক্ত, পুরানো কারখানা তৈরি অংশ বা অপ্রয়োজনীয়ভাবে অতিরিক্ত খরচ করে ফোর্জড স্টিল কেনার চেয়ে যা তাদের প্রয়োগের প্রয়োজন নেই।

সুবিধাসমূহ

- উল্লেখযোগ্যভাবে উন্নত টেনসাইল শক্তি: ঘন লোহার 70,000-80,000 psi সীমার বিপরীতে সর্বোচ্চ 100,000 psi পর্যন্ত

- উন্নত নমনীয়তা: হঠাৎ ফাটার পরিবর্তে চরম চাপের নিচে বাঁক হয়

- উন্নত দানাদার গঠন: ঘন লোহার চেয়ে আরও একঘেয়ে, যদিও আকৃতি দেওয়া ইস্পাতের দিকনির্দেশক প্রবাহের অভাব রয়েছে

- খরচে কার্যকারিতা: সাধারণত তুলনামূলক আকৃতি দেওয়া বিকল্পগুলির চেয়ে 40-60% কম খরচ হয়

- প্রশস্ত আফটারমার্কেট সহজলভ্যতা: নামকরা উৎপাদকদের কাছ থেকে বিভিন্ন স্ট্রোক দৈর্ঘ্য এবং জার্নাল কনফিগারেশন

- মাঝারি শক্তি যোগ করার ব্যবস্থা সামলাতে পারে: মৃদু বাধ্যতামূলক প্রবর্তন এবং ছোট নাইট্রাস অ্যাপ্লিকেশনের জন্য উপযুক্ত

অভিব্যক্তি

- এখনও দিকনির্দেশক শস্য প্রবাহের অভাব রয়েছে: স্থায়ী উচ্চ চাপের অধীনে স্ফটিকৃত ইস্পাতের ক্লান্তি প্রতিরোধের সাথে মিল করা যায় না

- পাওয়ার সীমা বিদ্যমান: অধিকাংশ প্রয়োগে 500-550 হর্সপাওয়ারের বেশি এটি সুপারিশ করা হয় না

- আরপিএম সীমাবদ্ধতা: স্ফটিকৃত বিকল্পগুলির তুলনায় উচ্চ আরপিএম-এ দীর্ঘ সময় ধরে চালানো ক্লান্তি ত্বরান্বিত করে

- গুণমান উল্লেখযোগ্যভাবে ভিন্ন হয়: বাজেট কাস্ট স্টিল ক্র্যাঙ্কগুলি প্রিমিয়াম কাস্ট আয়রন বিকল্পগুলির চেয়ে কম কর্মদক্ষতা দেখাতে পারে

- গুরুতর রেসিংয়ের জন্য উপযুক্ত নয়: ড্র্যাগ রেসিং, সার্কেল ট্র্যাক এবং স্থায়ী প্রতিযোগিতামূলক ব্যবহারের জন্য স্ফটিকৃত উপাদান প্রয়োজন

কাস্ট ইস্পাত কীভাবে কাস্ট আয়রনের চেয়ে ভিন্নভাবে চাপ সামলায় তা বোঝা এর জনপ্রিয়তার ব্যাখ্যা করতে সাহায্য করে। যখন দহন বল ক্র্যাঙ্কশ্যাফটকে মোচড় দেয়, তখন কাস্ট আয়রনের কঠোর আণবিক গঠন প্রতিরোধ করে—যতক্ষণ না তা আর পারে না। তখন এটি ভেঙে যায়। কাস্ট স্টিলের উন্নত নমনীয়তা সূক্ষ্ম বক্রতা ঘটায় যা চাপকে আরও কার্যকরভাবে ছড়িয়ে দেয়। এর মানে এই নয় যে কাস্ট স্টিলের ক্র্যাঙ্কগুলি অসীমভাবে টেকসই, কিন্তু অতিরিক্ত বিনিয়োগের জন্য লোহার তুলনায় এটি একটি অর্থপূর্ণ নিরাপত্তা মার্জিন প্রদান করে।

যে সীমাবদ্ধতা চূড়ান্তভাবে কাস্ট ইস্পাতকে আলগা ইস্পাত থেকে আলাদা করে তা হল গ্রেইন কাঠামো। এমনকি উচ্চমানের কাস্ট ইস্পাতেও ফোরজিং-এর মাধ্যমে তৈরি দিকনির্দেশক গ্রেইন প্রবাহের অভাব থাকে। একটি ফোরজড ক্র্যাঙ্কে সংকুচিত ও সাজানো অণুগুলি উপাদানটির আকৃতি অনুসরণ করে, প্রাকৃতিক পথে চাপ ছড়িয়ে দেয়। কাস্ট ইস্পাতের গ্রেইন তুলনামূলকভাবে এলোমেলো থাকে—যা রাস্তায় ব্যবহারের জন্য যথেষ্ট হলেও, 550 হর্সপাওয়ারের বেশি হওয়ার সাথে সাথে বা উচ্চ আরপিএম অপারেশন নিয়মিত হয়ে গেলে তা অপর্যাপ্ত হয়ে পড়ে।

যেসব নির্মাতা এই সীমার বাইরে যেতে চান বা গুরুতর প্রতিযোগিতামূলক ব্যবহারের পরিকল্পনা করছেন, তাদের জন্য নির্ভুলতার সাথে তৈরি ফোরজড স্টিল ক্র্যাঙ্কশ্যাফটগুলি ক্লান্তি প্রতিরোধ এবং চরম শক্তি প্রদান করে যা চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলির জন্য প্রয়োজন।

সর্বোচ্চ স্থায়িত্বের জন্য নির্ভুলতার সাথে তৈরি ফোরজড স্টিল ক্র্যাঙ্কশ্যাফট

যখন আপনার নির্মাণের ক্ষেত্রে চরম চাপের অধীনে পরম নির্ভরযোগ্যতা প্রয়োজন হয়, তখন নির্ভুল উচ্চ-শক্তি ইস্পাত ক্র্যাঙ্কশ্যাফটগুলি চূড়ান্ত সমাধান হিসাবে দাঁড়ায়। আপনি যদি ড্র্যাগ স্ট্রিপের জন্য একটি চেভি স্মল-ব্লক 427 নির্মাণ করছেন বা ভারী টোয়িং অ্যাপ্লিকেশনের জন্য 8.1 ভোরটেক আপগ্রেড করছেন, তবে উচ্চ-কর্মক্ষমতা ঘূর্ণন অ্যাসেম্বলিগুলিতে কেন ফোর্জড স্টিল প্রাধান্য পায় তা বোঝা আপনাকে আপনার বিনিয়োগকে রক্ষা করার জন্য তথ্য-ভিত্তিক সিদ্ধান্ত নিতে সাহায্য করে।

ক্র্যাঙ্কশ্যাফট উপাদানগুলির ফোর্জিং মৌলিকভাবে ইস্পাতের অভ্যন্তরীণ গঠনকে রূপান্তরিত করে। OBFE এর প্রযুক্তিগত বিশ্লেষণ অনুযায়ী, ফোর্জিং বিশাল চাপের অধীনে উত্তপ্ত ইস্পাত বিলেটগুলিকে আকৃতি দেওয়ার প্রক্রিয়া—যা উপাদানের আকৃতি অনুসরণ করে দিকনির্দেশক শস্য প্রবাহ তৈরি করে। এমন কল্পনা করুন যেন আপনি ময়দা মাখছেন যতক্ষণ না গঠন সমান ও স্থিতিস্থাপক হয়ে ওঠে; একইভাবে, ফোর্জিং ধাতুর শস্য গঠনকে পরিশোধিত করে, যাতে ক্র্যাঙ্কশ্যাফট পরিচালনার সময় যে চাপের মধ্যে পড়বে তার সাথে সামঞ্জস্য রেখে।

ফোর্জড স্টিল ক্র্যাঙ্কগুলি অভূতপূর্ব ক্লান্তি প্রতিরোধ ক্ষমতা প্রদান করে

আণবিক স্তরে একটি ফোর্জড ক্র্যাঙ্ককে ঢালাই বিকল্পগুলি থেকে আলাদা করে তোলে যা, তা হল: দিকনির্দেশক গ্রেইন প্রবাহ। যখন আপনি একটি ঢালাই ক্র্যাঙ্কশ্যাফটের অভ্যন্তরীণ গঠন পরীক্ষা করবেন, তখন আপনি ঢিলেঢালা ভাবে সজ্জিত বালির মতো দেখাতে এলোমেলোভাবে ঘূর্ণনশীল গ্রেইন প্যাটার্ন খুঁজে পাবেন। অন্যদিকে, একটি ফোর্জড ক্র্যাঙ্কশ্যাফটের গ্রেইন গঠন উপাদানের জ্যামিতি বরাবর অবিচ্ছিন্নভাবে প্রবাহিত হয়—যেমন কম্পোজিট উপাদানের মধ্য দিয়ে চলমান সুদৃঢ় তন্তুর মতো।

এই সারিবদ্ধ গ্রেইন প্রবাহ কয়েকটি গুরুত্বপূর্ণ সুবিধা তৈরি করে:

- উন্নত ক্লান্তি প্রতিরোধ: বিভাজক সীমানা বা অভ্যন্তরীণ ত্রুটিগুলিতে সাধারণত ফাটল শুরু হয়। ফোর্জিং একটি অবিচ্ছিন্ন, পরিশোধিত গ্রেইন গঠন তৈরি করে এই দুর্বল বিন্দুগুলি কমিয়ে দেয় যা কোটি কোটি চাপ চক্রের মধ্যে দিয়েও ফাটলের উৎপত্তি এবং প্রসারণকে প্রতিরোধ করে।

- বৃদ্ধি পাওয়া ঘনত্ব: উচ্চ-চাপ ফোর্জিং প্রক্রিয়া উপাদানকে কম্প্যাক্ট করে, ঢালাই উপাদানগুলিতে চাপ বৃদ্ধি করে এমন ছিদ্রতা এবং বিভাজন দূর করে। এই ঘন গঠন ক্রমাগত তাপমাত্রা পরিবর্তন এবং উচ্চ-চাপ দহন ঘটনার মুখোমুখি হয় ক্ষতি ছাড়াই।

- দিকনির্দেশক শক্তি: সারিবদ্ধ গ্রেইন প্রবাহ ঠিক সেখানেই সর্বোচ্চ শক্তি প্রদান করে যেখানে ক্র্যাঙ্কশ্যাফট শীর্ষ লোডের সম্মুখীন হয়—জার্নাল এবং ক্র্যাঙ্কপিনগুলিতে, যেখানে বাঁকানো এবং টোর্শনাল চাপ কেন্দ্রীভূত হয়।

- কাজ কঠিন হওয়ার সুবিধা: আকৃতি প্রদানের সময় ধাতুর ক্রিস্টাল কাঠামোর ভিতরে বিচ্ছুরণ ঘনত্ব বৃদ্ধি করে প্লাস্টিক বিকৃতি, অন্তর্নিহিত কঠোরতা এবং শক্তি তৈরি করে যা ঢালাই পুনরুত্পাদন করতে পারে না।

অনুযায়ী industry specifications , প্রিমিয়াম 4340 আকৃতি প্রদত্ত ইস্পাতের ক্র্যাঙ্কশ্যাফট 145,000 psi এর বেশি টেনসাইল শক্তি প্রদান করে—মৌলিক ঢালাই লোহা যা প্রদান করে তার প্রায় দ্বিগুণ। কিন্তু টেনসাইল শক্তি একা সম্পূর্ণ গল্প বলে না। SBC আকৃতি প্রদত্ত ক্র্যাঙ্কশ্যাফটের সুবিধা পুনরাবৃত্ত চাপ চক্রের অধীনে সবচেয়ে বেশি স্পষ্ট হয়ে ওঠে, যেখানে সারিবদ্ধ গ্রেইন কাঠামোটি সূক্ষ্ম ফাটলের প্রসারণ রোধ করে যা শেষ পর্যন্ত নিকৃষ্ট উপকরণগুলিকে ধ্বংস করে দেয়।

কেন গুরুতর নির্মাণের জন্য আকৃতি প্রদত্ত ঘূর্ণন অ্যাসেম্বলিগুলি প্রয়োজন

উচ্চ-কর্মক্ষমতা ইঞ্জিনের ভিতরে কী ঘটে তা নিয়ে ভাবুন: বিস্ফোরক দহন ঘটনাগুলি পিস্টনগুলিকে অপরিমেয় শক্তির সাথে নীচের দিকে ঠেলে দেয়, ক্র্যাঙ্কশ্যাফটকে মোড়ানো হয় যখন পাশের সিলিন্ডারগুলি একই সময়ে তাদের চার্জগুলি সংকুচিত করে। বাধ্যতামূলক আন্দোলন, নাইট্রাস বা দীর্ঘস্থায়ী উচ্চ-RPM অপারেশন যোগ করুন, এবং চাপের মাত্রা দ্রুত বৃদ্ধি পায়।

এই চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলিতে ফোর্জড ক্র্যাঙ্কশ্যাফটগুলি অপরিহার্য প্রমাণিত হয়:

- উচ্চ-অশ্বশক্তি সহজাতভাবে এয়ারেটেড বিল্ডগুলি: 550+ অশ্বশক্তি উৎপাদনকারী ইঞ্জিনগুলি যথেষ্ট দহন চাপ এবং ঘূর্ণনশীল ভর তৈরি করে যা ঢালাই উপকরণের সীমাকে ছাড়িয়ে যায়

- বাধ্যতামূলক আন্দোলন অ্যাপ্লিকেশনগুলি: টার্বোচার্জার এবং সুপারচার্জারগুলি সিলিন্ডারের চাপ বৃদ্ধি করে যা ঢালাই ক্র্যাঙ্কগুলি নির্ভরযোগ্যভাবে সামলাতে পারে না

- নাইট্রাস অক্সাইড সিস্টেমগুলি: মাঝারি নাইট্রাস শটগুলি (150+ অশ্বশক্তি) এমনকি তাৎক্ষণিক চাপ স্পাইক তৈরি করে যা ফোর্জড উপাদানগুলির প্রয়োজন হয়

- ড্র্যাগ রেসিং এবং প্রতিযোগিতামূলক ব্যবহার: পুনরাবৃত্ত উচ্চ-চাপ লঞ্চ এবং দীর্ঘস্থায়ী উচ্চ-RPM অপারেশন ঢালাই উপকরণগুলিতে ক্লান্তি ত্বরান্বিত করে

- সামুদ্রিক এবং শিল্প অ্যাপ্লিকেশন: লোডের অধীনে প্রসারিত কার্যকারিতা কেবল আঘাতমূলক নির্মাণ দ্বারা প্রদত্ত ক্লান্তি প্রতিরোধের প্রয়োজন হয়

আপনি যে আঘাতমূলক ক্র্যাঙ্কসেটটি নির্বাচন করবেন তা অবশ্যই আপনার অ্যাপ্লিকেশনের নির্দিষ্ট চাহিদা পূরণ করবে। সব আঘাতমূলক ক্র্যাঙ্ক সমান তৈরি হয় না—সরবরাহকারীদের মধ্যে উৎপাদনের মান উল্লেখযোগ্যভাবে ভিন্ন হয়। গাড়ি শিল্প বিশ্লেষণ অনুযায়ী, IATF 16949 প্রত্যয়নের মতো মানদণ্ডগুলির সাথে সামঞ্জস্য রাখা উৎপাদন চক্রগুলি জুড়ে ধারাবাহিক মান নিয়ন্ত্রণ নিশ্চিত করে। এই কঠোর প্রয়োজনীয়তাগুলি পূরণকারী উৎপাদকরা, যেমন শাওই (নিংবো) ধাতু প্রযুক্তি , সেগুলি সূক্ষ্ম গরম আঘাতমূলক নির্মাণ এবং কঠোর পরিদর্শন প্রোটোকল প্রদান করে যা প্রিমিয়াম উপাদানগুলিকে "আঘাতমূলক" লেবেল বহন করা বাজেট বিকল্পগুলি থেকে আলাদা করে, যাদের মান এটি প্রমাণ করার মতো নেই।

সুবিধাসমূহ

- উল্লেখযোগ্যভাবে শ্রেষ্ঠ ক্লান্তি প্রতিরোধ: কোটি কোটি চাপ চক্রের মধ্য দিয়েও ফাটলের শুরু রোধ করতে ধারাবাহিক শস্য প্রবাহ প্রতিরোধ করে

- উপলব্ধ সর্বোচ্চ টান শক্তি: 4340 ইস্পাত আঘাতমূলক 145,000 psi ছাড়িয়ে যায়, 1,000+ অশ্বশক্তি অ্যাপ্লিকেশন সমর্থন করে

- ওজন হ্রাসের সম্ভাবনা: ওজনের তুলনায় উৎকৃষ্ট শক্তির অনুপাত দৃঢ়তা নষ্ট না করেই হালকা ঘূর্ণনকারী অংশগুলি থেকে উপাদান সরানোর অনুমতি দেয়

- চরম পাওয়ার এডিটিভকে সামলায়: বড় টার্বো, আক্রমণাত্মক সুপারচার্জার সেটআপ এবং বড় ধরনের নাইট্রাস সিস্টেম কোনো গাঠনিক ঝুঁকি তৈরি করে না

- বিস্তৃত সার্ভিস জীবন: উন্নত মানের ফোর্জড ক্র্যাঙ্কগুলি সমতুল্য চাপের অধীনে ঢালাই করা বিকল্পগুলির তুলনায় অনেক বেশি সময় ধরে চলে

- পৃষ্ঠতল চিকিত্সার প্রতি উন্নত প্রতিক্রিয়া: নাইট্রাইডিং, শট পিনিং এবং ইন্ডাকশন হার্ডেনিং ইতিমধ্যে উন্নত মৌলিক উপাদানের বৈশিষ্ট্যগুলি আরও উন্নত করে

- চিন্তার মুক্তি: দামি, উচ্চ-আউটপুট ইঞ্জিন সংমিশ্রণে ক্র্যাঙ্কশ্যাফটকে ব্যর্থতার বিন্দু হিসাবে অপসারণ করে

অভিব্যক্তি

- প্রাথমিক খরচ বেশি: ফোর্জড ক্র্যাঙ্কশ্যাফটগুলি সাধারণত ঢালাই ইস্পাতের সমতুল্যগুলির তুলনায় 2-3 গুণ বেশি দামি

- নির্ভুল ভারসাম্য প্রয়োজন: কম সহনশীলতা পেশাদার ভারসাম্য সরঞ্জাম এবং দক্ষতা দাবি করে

- গুণমান নির্মাতা অনুযায়ী ভিন্ন হয়: বাজেট ফোর্জিং প্রত্যাশিত কর্মক্ষমতা দিতে পারে না—সরবরাহ ব্যাপারটিকে উল্লেখযোগ্যভাবে প্রভাবিত করে

- মেশিনিং জটিলতা: কঠিন উপকরণগুলি বিশেষ সরঞ্জাম প্রয়োজন এবং মেশিনিং খরচ বৃদ্ধি করে

- মৃদু অ্যাপ্লিকেশনের জন্য অতিরিক্ত: স্টক পুনর্নির্মাণ এবং বাজেট স্ট্রিট বিল্ডগুলি প্রিমিয়াম ফোর্জড নির্মাণ থেকে লাভবান হয় না

উপাদানের স্পেসিফিকেশনের পাশাপাশি উৎপাদন প্রক্রিয়াটিও গুরুত্বপূর্ণ। নিয়ন্ত্রিত তাপমাত্রায় সূক্ষ্ম গরম ফোর্জিং অপ্টিমাল শস্য পরিশোধন নিশ্চিত করে, যখন ফোর্জিং-এর পরে কোয়েঞ্চিং এবং টেম্পারিং-এর মতো তাপ চিকিত্সা আরও কঠোরতা এবং দৃঢ়তা বৃদ্ধি করে। মান নিয়ন্ত্রণ পরিদর্শন মাত্রার নির্ভুলতা, পৃষ্ঠের অখণ্ডতা এবং উপাদানের বৈশিষ্ট্যগুলি কঠোর মানদণ্ড পূরণ করে কিনা তা যাচাই করে। যখন এই প্রক্রিয়াগুলি সামঞ্জস্য হয়—প্রত্যয়িত উৎপাদন, উপযুক্ত খাদ নির্বাচন এবং কঠোর মান নিশ্চয়তা—ফলস্বরূপ ফোর্জড ক্র্যাঙ্কটি নির্ভরযোগ্যতা প্রদান করে যা এর প্রিমিয়াম মূল্য ন্যায্যতা দেয়।

যারা ফোর্জড ক্র্যাঙ্কশাফট সংগ্রহ করছেন এমন নির্মাতা ও উৎপাদকদের জন্য, IATF 16949-প্রত্যয়িত প্রিসিশন ফোর্জিং সরবরাহকারীর সাথে অংশীদারিত্ব করলে উৎপাদনের সমস্ত ধাপে সঙ্গতিপূর্ণ মান নিশ্চিত করা যায়। গাড়ি শিল্পে স্বীকৃত এই প্রত্যয়ন মানটি কঠোর প্রক্রিয়া নিয়ন্ত্রণ এবং ডকুমেন্টেশনের প্রয়োজনীয়তা আরোপ করে, যা পেশাদার মানের উপাদানগুলিকে সাধারণ পণ্য থেকে পৃথক করে। যখন আপনার ইঞ্জিনটি ঘূর্ণায়মান অ্যাসেম্বলির সমস্যা ছাড়াই কঠোর ব্যবহারের মৌসুম পর মৌসুম টিকে থাকে, তখন এই পার্থক্য স্পষ্ট হয়ে ওঠে।

চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য ফোর্জড স্টিলকে যেহেতু প্রিমিয়াম মানদণ্ড হিসাবে প্রতিষ্ঠিত করা হয়েছে, তাই প্রশ্ন হয়ে দাঁড়ায়: আপনার নির্দিষ্ট বিল্ডের জন্য মান, উপলভ্যতা এবং মূল্যের সেরা সমন্বয় কোন আফটারমার্কেট ফোর্জড ক্র্যাঙ্কশাফট ব্র্যান্ডগুলি প্রদান করে?

শীর্ষ আফটারমার্কেট ফোর্জড ক্র্যাঙ্কশাফট ব্র্যান্ডগুলির তুলনা

আপনি নির্ধারণ করেছেন যে আপনার বিল্ডের জন্য প্রয়োজন ফোর্জড স্টিল—এখন প্রশ্ন হল, কোন প্রস্তুতকারক আপনার ইঞ্জিনের যোগ্য গুণমান সরবরাহ করে? মার্কেটে উপলব্ধ ফোর্জড ক্র্যাঙ্কশ্যাফ্ট-এর মধ্যে রয়েছে স্থাপিত নামগুলি যেমন স্ক্যাট ক্র্যাঙ্কস, ঈগল স্পেশালটি প্রোডাক্টস এবং K1 ক্র্যাঙ্কশ্যাফ্ট লাইন, যা আপনার প্রয়োগ এবং বাজেট অনুযায়ী আলাদা সুবিধা প্রদান করে।

কিন্তু এখানে যা বেশিরভাগ ক্রেতা উপেক্ষা করে: একটি উচ্চমানের ফোর্জড ক্র্যাঙ্ক নির্বাচন করা শুধুমাত্র অর্ধেক সমাধান। ওই ক্র্যাঙ্কশ্যাফ্টকে সামঞ্জস্যপূর্ণ রড, পিস্টন এবং হারমোনিক ব্যালান্সারের সাথে মিলিয়ে নেওয়া নির্ধারণ করে যে আপনার ঘূর্ণন সমাবেশ প্রতিটি প্রক্রমে একটি সমন্বিত সিস্টেম হিসাবে কাজ করবে নাকি নিজের বিরুদ্ধে লড়াই করবে।

স্ক্যাট, ঈগল এবং K1 থেকে মার্কেটে উপলব্ধ ফোর্জড ক্র্যাঙ্ক

অনুযায়ী Engine Builder Magazine , স্ক্যাট, ক্যালিস এবং ঈগলের মতো প্রস্তুতকারকরা স্ট্রোকার এবং পারফরম্যান্স ক্র্যাঙ্কশ্যাফ্ট মার্কেটে সম্পূর্ণরূপে নিয়োজিত, যারা সমাবেশের জন্য প্রস্তুত ঘূর্ণন সমাবেশের বিস্তৃত বিকল্প সরবরাহ করে। প্রতিটি ব্র্যান্ড নির্দিষ্ট শক্তি নিয়ে এসেছে:

SCAT ক্র্যাঙ্কশ্যাফট পারফরম্যান্স ঘূর্ণনকারী অ্যাসেম্বলির বাজারে এগিয়ে ছিল এবং শিল্পের গভীরতম মজুদগুলির মধ্যে একটি বজায় রাখে। তাদের ওয়েবসাইটে দাবি করা হয়েছে যে ছোট-ব্লক চেভি অ্যাপ্লিকেশনের জন্য জনপ্রিয় Scat 350 ক্র্যাঙ্কশ্যাফট বিকল্পগুলি সহ প্রায় 1,200 স্ট্রোকার কম্বিনেশন অফ-দ্য-শেলফে পাওয়া যায়। Scat-কে আলাদা করে তোলে কী? শিল্প প্রতিবেদন অনুসারে, কোম্পানিটি উৎপাদন লাইনের কাজের পরিবর্তে প্রতিটি ঘূর্ণনকারী অ্যাসেম্বলিকে একটি আলাদা অর্ডার হিসাবে বিবেচনা করে—এর অর্থ হল ভারসাম্যের মান প্রিমিয়াম ইঞ্জিন দোকানগুলি যা সরবরাহ করে তার সাথে মিলে যায়। Scat তাদের লাইনআপের মধ্যে ঢালাই, আগ্নেয় এবং বিলেট বিকল্পগুলি অফার করে, যা নির্মাতাদের উপাদানের মানকে বাজেট এবং হর্সপাওয়ার লক্ষ্যের সাথে মিলিয়ে নেওয়ার অনুমতি দেয়।

ঈগল স্পেশালটি প্রোডাক্টস ডোমেস্টিক V8 থেকে শুরু করে সুবারু, টয়োটা এবং মিতসুবিশি প্ল্যাটফর্ম সহ আমদানিকৃত অ্যাপ্লিকেশনগুলি পর্যন্ত সবকিছু কভার করে 1,900 এর বেশি ঘূর্ণন সমষ্টি সংমিশ্রণ নিয়ে আসে। তাদের প্রো স্ট্রিট কিটগুলিতে FSI 4340 ই-বিম কানেক্টিং রডগুলির সাথে জোড়া লাগানো ফোর্জড 4140 ইস্পাত ক্র্যাঙ্কশ্যাফট রয়েছে। ঈগলের ডকুমেন্টেশন বিস্তারিত সামঞ্জস্যপূর্ণ নির্দেশনা প্রদান করে, যা বিল্ডারদের নির্দিষ্ট ডিসপ্লেসমেন্ট এবং কম্প্রেশন লক্ষ্যের জন্য কোন সংমিশ্রণগুলি কাজ করে তা বুঝতে সাহায্য করে।

কে১ টেকনোলজিস প্রাথমিক ডিজাইন থেকেই একে অপরের চারপাশে প্রকৌশলী ঘূর্ণন সমষ্টি উপাদানগুলি তৈরি করতে Wiseco-এর সাথে অংশীদারিত্ব করেছে। প্রস্তুতকারকের তথ্য অনুযায়ী, এই সহযোগিতামূলক পদ্ধতির অর্থ হল সমষ্টিগুলি আরও সহজে ভারসাম্য অর্জন করে এবং ইনস্টলেশনের আগে কম ফিনিশ কাজের প্রয়োজন হয়। K1 ফোর্জড এবং বিলেট স্টিল—উভয় বিকল্পই প্রদান করে, যার ফলে Wiseco-এর মার্কিন যুক্তরাষ্ট্রে তৈরি ফোর্জড পিস্টনগুলির সাথে মিলিত একটি দৃঢ় নীচের প্রান্ত পাওয়া যায়।

ক্যালিস উচ্চমানের স্তর দখল করে রয়েছে, যা বৈশিষ্ট্যের উপর নির্ভর করে প্রায় 2,000 ডলার থেকে 6,500 ডলার পর্যন্ত V8 ক্র্যাঙ্কশ্যাফট সরবরাহ করে। বৃহত্তর লোডের অধীনে ক্র্যাঙ্কশ্যাফটের বাঁক রোধ করতে বুস্টেড অ্যাপ্লিকেশনগুলিতে তাদের কেন্দ্র-কাউন্টারওয়েটেড ডিজাইনগুলি জনপ্রিয়তা অর্জন করেছে। SBC 400 ফোর্জড ক্র্যাঙ্কশ্যাফট কম্বিনেশন তৈরি করার সময় বা 454 ফোর্জড ক্র্যাঙ্কশ্যাফট প্রকল্প নিয়ে কাজ করার সময়, ক্যালিস সবচেয়ে চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য প্রকৌশলী উপাদানগুলি সরবরাহ করে।

আপনার ঘূর্ণায়মান অ্যাসেম্বলিতে মিলিত ফোর্জড ক্র্যাঙ্কগুলি মিলিয়ে নেওয়া

একটি উচ্চমানের ফোর্জড ক্র্যাঙ্কশ্যাফট অর্ডার করার কথা কল্পনা করুন এবং তারপর আবিষ্কার করুন যে আপনার সংযোজক রডগুলি ক্যাম পরিষ্কার করবে না বা আপনার পিস্টনগুলি ডেক পৃষ্ঠের উপরে উঠে আসবে। যখন নির্মাতারা সম্পূর্ণ ঘূর্ণায়মান অ্যাসেম্বলি প্যাকেজ বিবেচনা না করে শুধুমাত্র ক্র্যাঙ্কশ্যাফটের দিকে মনোনিবেশ করেন, তখন এই ধরনের সামঞ্জস্যহীন দুঃস্বপ্নগুলি ঘটে।

এখানে সেই গুরুত্বপূর্ণ মিলন ক্রম রয়েছে যা ব্যয়বহুল ভুলগুলি প্রতিরোধ করে:

- স্ট্রোক বনাম রড দৈর্ঘ্য বনাম পিস্টন সংকোচন উচ্চতা: আপনার ব্লকের ডেক উচ্চতার মধ্যে এই তিনটি মাত্রা একসাথে কাজ করতে হবে। ইন্টারফিয়ারেন্স প্রতিরোধ করতে স্ট্রোক বাড়ানোর জন্য হয় ছোট পিস্টন অথবা ছোট কানেক্টিং রডের প্রয়োজন হয়। অনুযায়ী শিল্প নির্দেশিকা , স্টক-দৈর্ঘ্যের রড ব্যবহার করলে প্রায়শই ছোট পিস্টনের প্রয়োজন হয়—যেখানে ছোট রডগুলি স্টক-উচ্চতার পিস্টন ব্যবহার করতে দেয় যা ব্লক ডেকের উপরে বেরিয়ে আসবে না।

- সিলিন্ডার হেড সামঞ্জস্যতা: পিস্টন ডোম বা ডিশ কনফিগারেশন আপনার সিলিন্ডার হেড চেম্বার আয়তন এবং ভালভ রিলিফের প্রয়োজনীয়তার সাথে মেলে। এই কারণে অধিকাংশ স্ট্রোকার কিট নির্মাতারা তাদের অ্যাসেম্বলিগুলির সাথে সামঞ্জস্যপূর্ণ হেডগুলির তালিকা প্রদান করে।

- ব্লক ক্লিয়ারেন্সের প্রয়োজনীয়তা: দীর্ঘতর স্ট্রোকের ক্ষেত্রে সিলিন্ডার বোরের নীচের অংশ কাটা, মেইন ক্যাপ এলাকা কাটা বা ক্যামশ্যাফট ক্লিয়ার করার প্রয়োজন হতে পারে। উপাদান অর্ডার করার আগে আপনার ক্লিয়ারেন্সের প্রয়োজনীয়তা জানুন।

- ব্যালেন্সিং কনফিগারেশন: অনুযায়ী সামিট রেসিংয়ের টেকনিক্যাল বিভাগ চেভি 305 এবং 350 ইঞ্জিনগুলি সাধারণত অভ্যন্তরীণভাবে সামঞ্জস্যপূর্ণ কনফিগারেশন চালায়, যখন চেভি 400 এবং 454 ইঞ্জিনগুলি ওজনযুক্ত হারমোনিক ড্যাম্পার এবং ফ্লাইহুইল সহ বাহ্যিক ভারসাম্যের প্রয়োজন হয়।

- হ্যারমোনিক ড্যাম্পার নির্বাচন: আপনার ড্যাম্পারটি ক্র্যাঙ্কশ্যাফটের ব্যালেন্স স্পেসিফিকেশন এবং স্নাউট মাত্রার সাথে মিলে যাওয়া আবশ্যিক। অভ্যন্তরীণভাবে সামঞ্জস্যপূর্ণ ক্র্যাঙ্কগুলি নিরপেক্ষ-ভারসাম্য ড্যাম্পার ব্যবহার করে; বাহ্যিকভাবে সামঞ্জস্যপূর্ণ সেটআপগুলির জন্য নির্দিষ্ট কাউন্টারওয়েটেড ড্যাম্পারের প্রয়োজন হয়।

383 স্ট্রোকার কিট অ্যাপ্লিকেশনের জন্য—ছোট-ব্লক চেভি কম্বিনেশনগুলির মধ্যে একটি জনপ্রিয় বিকল্প—সাধারণ রেসিপিটি 3.75" স্ট্রোক ক্র্যাঙ্কশ্যাফট এবং 0.030" ওভারবোরড 350 ব্লকের সাথে জুড়ি করে। বিভিন্ন মূল্যের কাস্ট স্টিল এবং ফোর্জড উভয় অপশনই পাওয়া যায়, এবং 500 হর্সপাওয়ারের বেশি পাওয়ার লক্ষ্য বা পাওয়ার যোগ করার ক্ষেত্রে ফোর্জড সংস্করণগুলি সুপারিশ করা হয়।

বিগ-ব্লক অ্যাপ্লিকেশনের জন্য 454 ফোর্জড ক্র্যাঙ্কশ্যাফট তৈরি করার সময়, বড় মেইন এবং রড জার্নাল আকারগুলি স্বাভাবিকভাবেই শক্তির সুবিধা প্রদান করে। প্রযুক্তিগত উৎস অনুযায়ী, বিগ-ব্লক ক্র্যাঙ্কশ্যাফটগুলিতে মেইন এবং রড জার্নালগুলির মধ্যে ঘন ক্রস-সেকশন থাকে, যা বিলেট নির্মাণের প্রয়োজন হওয়ার আগে উচ্চতর হর্সপাওয়ার সহ্য করতে দেয়।

আফটারমার্কেট ফোর্জড ক্র্যাঙ্ক নির্বাচনের সময় গুরুত্বপূর্ণ বিষয়সমূহ

- ইস্পাত খাদের গ্রেড গুরুত্বপূর্ণ: 4340 ইস্পাত 4140 বা 5140 খাদের তুলনায় উন্নত শক্তি প্রদান করে—উপাদানের স্পেসিফিকেশনের দিকে মনোযোগ দিন এবং ধরে নিন না যে সমস্ত ফোর্জিং একই রকম।

- উৎপাদন প্রক্রিয়ার মান: টুইস্ট-ফোর্জড বিকল্পগুলির তুলনায় নন-টুইস্ট ফোর্জিং পদ্ধতিগুলি কম অভ্যন্তরীণ চাপ তৈরি করে। সম্মানিত প্রস্তুতকারকরা সমস্ত ক্র্যাঙ্ক থ্রোগুলিকে একসাথে ফোর্জ করতে আরও জটিল ডাই ব্যবহার করে।

- তাপ চিকিত্সা এবং সমাপ্তি: যে পেশাদার মানের উৎপাদন মানদণ্ডের ইঙ্গিত দেয় সেগুলি হল ইন্ডাকশন-হার্ডেনড জার্নাল, শট-পিনড পৃষ্ঠ এবং রেডিয়াসযুক্ত জার্নাল ফিলেটগুলি খুঁজুন।

- বাজারজাতকরণের দাবির বিপরীতে প্রকৃত ফোর্জিং যাচাই করুন: কিছু বাজেট ফোর্জড ক্র্যাঙ্কশাফ্ট আসলে সারফেস ট্রিটমেন্টযুক্ত কাস্ট উপাদান। নথিভুক্ত মান নিয়ন্ত্রণ প্রক্রিয়া সহ প্রতিষ্ঠিত উৎপাদকদের কাছ থেকে কেনা উচিত।

- সম্পূর্ণ কিট বনাম আলাদা উপাদান: Scat এবং Callies-এর মতো প্রস্তুতকারকদের কাছ থেকে প্রি-ম্যাচড ঘূর্ণন অ্যাসেম্বলিগুলি সামঞ্জস্যপূর্ণতার অনিশ্চয়তা দূর করে এবং প্রায়শই পেশাদার ব্যালেন্সিং অন্তর্ভুক্ত করে।

- সরবরাহকারীর দক্ষতা: শিল্প বিশেষজ্ঞদের মতে, উপাদান নির্বাচন চূড়ান্ত করার আগে প্রয়োগ, বাজেট এবং প্রত্যাশার বিষয়ে বিস্তারিত প্রশ্ন করা সবচেয়ে গুরুত্বপূর্ণ ধাপ।

ফোর্জড ক্র্যাঙ্কশাফ্টগুলির মধ্যে মানের পার্থক্যকে অতিরঞ্জিত করা যাবে না। অজানা সরবরাহকারীর কাছ থেকে পাওয়া একটি বাজেট ফোর্জিং প্রতিষ্ঠিত উৎপাদকের প্রিমিয়াম কাস্ট স্টিল বিকল্পের চেয়েও খারাপ কর্মক্ষমতা প্রদর্শন করতে পারে। Scat-এর টম লিবের মতে, কোম্পানিটি হাজার হাজার ঘূর্ণন অ্যাসেম্বলি থেকে প্রাপ্ত দক্ষতা ব্যবহার করে উপযুক্তভাবে অংশগুলি মিলিয়ে দেয়—এটি নিশ্চিত করে যে গ্রাহকরা তাদের বাজেট এবং কর্মক্ষমতার প্রত্যাশার সাথে সামঞ্জস্যপূর্ণ উপাদান পাবেন।

এতগুলি বিকল্প থাকার পরেও, আপনি কীভাবে পদার্থগুলির তুলনা করবেন এবং আপনার নির্দিষ্ট প্রয়োগের জন্য সঠিক পছন্দটি খুঁজে পাবেন? একটি বিস্তৃত মুখোমুখি বিশ্লেষণ বিভ্রান্তি দূর করতে সাহায্য করে।

সম্পূর্ণ ক্র্যাঙ্কশ্যাফট উপাদান তুলনা টেবিল

আপনি পৃথক বিশ্লেষণগুলি দেখেছেন—এখন ঢালাই লৌহ, ঢালাই ইস্পাত এবং আঘাত-উৎপাদিত ইস্পাতের ক্র্যাঙ্কশ্যাফটগুলিকে পাশাপাশি রাখুন যেখানে পার্থক্যগুলি অস্বীকার করা যায় না। এই বিস্তৃত তুলনা সেই ফাঁকটি পূরণ করে যা অধিকাংশ উৎস অপরিপূর্ণ রেখে যায়: আবেদন-নির্দিষ্ট নির্দেশনা যা রাস্তার চালনা, ড্র্যাগ রেসিং, সার্কেল ট্র্যাক, সামুদ্রিক এবং ডিজেল প্রয়োগের জন্য বাস্তব চাহিদার সাথে উপাদানের বৈশিষ্ট্যগুলিকে মিলিয়ে দেয়।

ঢালাই ইস্পাত এবং আঘাত-উৎপাদিত ইস্পাতের বিকল্পগুলি মূল্যায়ন করার সময়, বা সিদ্ধান্ত নেওয়ার সময় যে ঢালাই লৌহ এখনও আপনার নির্মাণের জন্য যুক্তিযুক্ত কিনা, বিশদগুলি গুরুত্বপূর্ণ। নীচের টেবিলটি ইঞ্জিনিয়ারিং গবেষণা এবং শিল্প উৎসগুলি থেকে প্রাপ্ত প্রযুক্তিগত স্পেসিফিকেশনগুলি একত্রিত করে যতটা সম্ভব স্পষ্ট চিত্র প্রদান করে।

উপাদানের বৈশিষ্ট্যগুলির মুখোমুখি বিশ্লেষণ

এই তুলনাকে আপনার সিদ্ধান্ত ম্যাট্রিক্স হিসাবে ভাবুন। প্রতিটি উপকরণ নির্দিষ্ট ক্ষেত্রগুলিতে শ্রেষ্ঠ হলেও অন্যদিকে সীমাবদ্ধতা দেখায়। চাপা পরিস্থিতিতে ফোর্জড এবং কাস্টের পার্থক্যটি সবচেয়ে বেশি স্পষ্ট হয়ে ওঠে, কিন্তু বাজেট-অপ্টিমাইজড অ্যাপ্লিকেশনের ক্ষেত্রে নডুলার আয়রন এবং কাস্ট আয়রনের মধ্যে পার্থক্যও গুরুত্বপূর্ণ হয়ে ওঠে।

| সম্পত্তি | ফোর্জড স্টিল (4340) | ধোঁয়া স্টিল | কাস্ট আয়রন (নডুলার) |

|---|---|---|---|

| টেনসাইল শক্তি | 145,000+ psi | 65,000–100,000 psi | 70,000–95,000 psi |

| ক্ষতির প্রতিরোধ | চমৎকার – দিকনির্দেশক গ্রেইন প্রবাহ ফাটলের ছড়ানোকে প্রতিরোধ করে | ভালো – আয়রনের চেয়ে উন্নত কিন্তু সারিবদ্ধ গ্রেইন গঠনের অভাব | মাঝারি – এলোমেলো গ্রেইন প্যাটার্ন চাপ জমা হতে দেয় |

| সাধারণ ওজন | সবচেয়ে হালকা বিকল্প – ওজনের তুলনায় শক্তি বেশি হওয়ায় উপকরণ কমানো যায় | মাঝারি – ফোর্জডের চেয়ে ভারী, লৌহের চেয়ে হালকা | সবচেয়ে ভারী – ঘনত্বের কারণে বড় কাউন্টারওয়েট তৈরি হয় |

| যন্ত্রপাতি | চ্যালেঞ্জিং – কঠিন উপাদানের জন্য বিশেষ সরঞ্জাম প্রয়োজন | ভালো – সাধারণ মেশিনিং পদ্ধতি প্রযোজ্য | চমৎকার – গ্রাইন্ডিং সহজ এবং সরঞ্জামের খরচ কম |

| খরচের পরিসর | $800–$2,500+ (প্রিমিয়াম অপশন $3,000 ছাড়িয়ে যায়) | $400–$700 | $200–$400 (প্রায়শই স্যালভেজ/পুনঃগ্রাউন্ড) |

| অশ্বক্ষমতা সীমা | 1,000+ HP (খাদের উপর নির্ভরশীল) | 450–550 HP | 350–450 এইচপি (ছোট-ব্লক); 500–600 এইচপি (বড়-ব্লক) |

| আদর্শ অ্যাপ্লিকেশন | দৌড়, বাধ্যতামূলক আন্দোলন, নাইট্রাস, দীর্ঘস্থায়ী উচ্চ আরপিএম | হট স্ট্রিট বিল্ড, মৃদু পাওয়ার অ্যাডার, সপ্তাহান্তে ট্র্যাক ব্যবহার | স্টক রিবিল্ড, দৈনিক চালনা, পুনরুদ্ধার |

| ব্যর্থতা মোড | ধীরে ধীরে ক্লান্তি (বিরল) - সাধারণত ইঞ্জিনের আয়ুর চেয়ে বেশি স্থায়ী | চরম চাপে বাঁকানো - সতর্কতামূলক লক্ষণ প্রদান করে | হঠাৎ ভঙ্গুর ভাঙন - প্রায়শই ভয়াবহ, সতর্কতা ছাড়াই |

অনুযায়ী প্রকৌশল বিশ্লেষণ , ফোরজিং প্রক্রিয়াটি দিকনির্দেশক গ্রেইন ফ্লো নামে একটি ঘটনা তৈরি করে যেখানে ধাতবের অভ্যন্তরীণ গঠন ক্র্যাঙ্কশ্যাফটের আকৃতি বরাবর সারিবদ্ধ হয়। এই অবিচ্ছিন্ন গ্রেইন ফ্লো ঠিক যেখানে বলগুলি কেন্দ্রীভূত হয় সেখানে শক্তি, দৃঢ়তা এবং ক্লান্তি প্রতিরোধকে বৃদ্ধি করে। কাস্ট বনাম ফোরজড আয়রন এবং ইস্পাত কোনও কাস্টিং প্রক্রিয়ার মাধ্যমে এই আণবিক সারিবদ্ধকরণ পুনরুত্পাদন করতে পারে না।

খরচ বনাম কর্মক্ষমতা মান বিশ্লেষণ

এখানেই বেশিরভাগ নির্মাতাদের জন্য সিদ্ধান্ত পরিষ্কার হয়ে ওঠে: প্রতিটি উপকরণের আসল মূল্যের প্রস্তাবটি কী? 300 হর্সপাওয়ারের একটি সাধারণ গাড়ির জন্য $2,000 খরচ করে ফোর্জড ক্র্যাঙ্ক কেনা অপব্যয়। কিন্তু 600 হর্সপাওয়ারের টার্বো ইঞ্জিনে $300-এর ঢালাই লোহার অংশ ব্যবহার করা ভয়াবহ ব্যর্থতার নিমন্ত্রণ হিসাবে কাজ করে।

অ্যাপ্লিকেশন-নির্দিষ্ট সুপারিশ:

সড়ক চালনা (দৈনিক/সপ্তাহান্তের ভ্রমণ)

- 400 HP-এর নিচে শক্তি: ঢালাই লোহা এখনও যথেষ্ট—আপনার বাজেট অন্যান্য উন্নয়নের জন্য সঞ্চয় করুন

- 400–500 HP শক্তি: স্টিল ঢালাই যুক্তিযুক্ত খরচে উল্লেখযোগ্য উন্নতি দেয়

- 500+ HP শক্তি: নির্ভরযোগ্যতার জন্য ফোর্জড স্টিল একমাত্র যুক্তিসঙ্গত পছন্দ হয়ে ওঠে

ড্র্যাগ রেসিং

- ব্র্যাকেট রেসিং (মৃদু): 500 এইচপির নিচে ক্ষমতা সহ কখনও কখনও পাসগুলির জন্য ইস্পাত হ্যান্ডেল ঢালাই করা হয়

- গুরুতর প্রতিযোগিতা: জোর করে ইস্পাত বাধ্যতামূলক—বারবার উচ্চ-চাপের লঞ্চগুলি ঢালাই উপকরণ ধ্বংস করে দেয়

- প্রফেশনাল লেভেলের বিল্ড: 800 এইচপির বেশি ইঞ্জিনের জন্য প্রিমিয়াম ফোর্জড বা বিলেট নির্মাণ

সার্কেল ট্র্যাক রেসিং

- এন্ট্রি-লেভেলের ক্লাস: উপযুক্ত রক্ষণাবেক্ষণের সাথে অধিকাংশ শনিবার রাতের রেসিং টিকিয়ে রাখতে পারে গুণগত ঢালাই ইস্পাত

- প্রতিযোগিতামূলক প্রোগ্রাম: উচ্চ-আরপিএম ক্রিয়াকলাপের জন্য ক্লান্তি প্রতিরোধের জন্য ফোর্জড ইস্পাত সরবরাহ করে

- পেশাদার ট্যুরিং: প্রসারিত সেবা বিরতীর মাধ্যমে প্রিমিয়াম ফোর্জড ক্র্যাঙ্কগুলি তাদের খরচ ন্যায্যতা দেয়

সামুদ্রিক অ্যাপ্লিকেশন

- অবসর বিনোদনমূলক ব্যবহার: অধিকাংশ সামুদ্রিক কর্তব্য চক্রের জন্য ঢালাই ইস্পাতের হাতল যথেষ্ট

- পারফরম্যান্স নৌকা: সামুদ্রিক ইঞ্জিনগুলি প্রায়শই দীর্ঘ সময়ের জন্য লোডের অধীনে চলে, যা নিম্নমানের উপকরণগুলিতে ক্লান্তি ত্বরান্বিত করে—এক্ষেত্রে ফোর্জড ইস্পাত অপরিহার্য

- উপকূল থেকে দূরে/বাণিজ্যিক: উপকূল থেকে দূরে ব্যর্থতা রোধ করে প্রিমিয়াম ফোর্জড নির্মাণ

ডিজেল অ্যাপ্লিকেশন

- স্টক প্রতিস্থাপন: স্টক শক্তি স্তরের জন্য কারখানার ঢালাই লোহা বা ঢালাই ইস্পাত সাধারণত যথেষ্ট

- পরিবর্তিত পারফরম্যান্স ডিজেল: আধুনিক উচ্চ-চাপের কমন রেল সিস্টেম অত্যন্ত উচ্চ দহন চাপ সৃষ্টি করে—উল্লেখযোগ্য শক্তি বৃদ্ধির ক্ষেত্রে ফোর্জড ইস্পাত সুপারিশ করা হয়

- প্রতিযোগিতামূলক ডিজেল পুলিং: প্রতিযোগিতামূলক ডিজেলগুলির মুহূর্তব্যাপী লোড সহ্য করার জন্য প্রিমিয়াম ফোর্জড বা বিলেট অপরিহার্য

ব্যর্থতার মোড এবং সতর্কতামূলক লক্ষণগুলি বোঝা

প্রতিটি উপাদান ভিন্নভাবে ব্যর্থ হয়, এবং সতর্কতামূলক লক্ষণগুলি চেনা মহাবিপর্যয়পূর্ণ ইঞ্জিন ধ্বংস রোধ করতে পারে। ব্যর্থতা বিশ্লেষণ গবেষণা অনুযায়ী, ক্র্যাঙ্কশ্যাফট ধ্বংসের ক্ষেত্রে ক্লান্তি ব্যর্থতা প্রধান কারণ হিসাবে দাঁড়ায়—এবং পুনরাবৃত্ত চাপ চক্রের প্রতি উপাদানের প্রতিক্রিয়া নির্ধারণ করে যে কত দ্রুত এবং কতটা মারাত্মকভাবে ব্যর্থতা ঘটবে।

ঢালাই লৌহের ব্যর্থতার বৈশিষ্ট্য:

- সীমিত সতর্কতার সঙ্গে ভঙ্গুর ভাঙন—একবার ফাটল শুরু হয়ে গেলে দ্রুত ছড়িয়ে পড়ে

- জার্নাল ফিলেটগুলিতে চাপ কেন্দ্রীভূত হওয়ার কারণে প্রায়শই সেখানে ব্যর্থতা ঘটে

- ঢালাই থেকে সূক্ষ্ম ছিদ্রযুক্ততা এবং অন্তর্ভুক্তি চাপ বৃদ্ধির কারণ হয়

- চেতাগণক সংকেত: ব্যতিক্রমী কম্পন, বিয়ারিংয়ের ক্ষয়ের ধরন বা তেলে ধাতব আবর্জনা বিফলতার আগেই ঘটতে পারে—কিন্তু প্রায়শই কোনও আগাম সতর্কতা থাকে না

কাস্ট স্টিলের বিফলতার বৈশিষ্ট্য:

- লোহার তুলনায় বেশি নমনীয়—ভাঙার আগে বাঁকার প্রবণতা রয়েছে

- সম্পূর্ণ ভাঙনের আগে দৃশ্যমান বিকৃতি ঘটতে পারে

- চ্যাপটানোর তুলনায় উন্নত শস্য গঠন ফাটলের সূচনা কমায়

- চেতাগণক সংকেত: প্রগতিশীল বিয়ারিং ক্লিয়ারেন্স পরিবর্তন, তেলের চাপের ওঠানামা বা হারমোনিক ড্যাম্পারের দোদুল্যমানতা সমস্যা দেখায়

ফোর্জড স্টিলের বিফলতার বৈশিষ্ট্য:

- সঠিকভাবে মিলিত প্রয়োগে এটি অত্যন্ত বিরল

- বিফলতা ঘটলে সাধারণত উৎপাদন ত্রুটি, অনুপযুক্ত তাপ চিকিত্সা বা নকশার সীমার অনেক বেশি পরিমাণে কাজ করার ফলাফল হয়

- দিকনির্দেশক শস্য প্রবাহ ক্ষতি শুরু হলেও ফাটলের প্রসারণকে প্রতিরোধ করে

- চেতাগণক সংকেত: ঢালাই ইস্পাতের মতোই, কিন্তু ভয়াবহ ব্যর্থতার আগে অনেক বেশি নিরাপত্তা সীমা

"ঢালাই লৌহের ক্ষুদ্র গঠনের সমদৈর্ঘ্য প্রকৃতির অর্থ হল যে ফাটলের প্রসারণের বিরুদ্ধে একই ধরনের দিকগত প্রতিরোধ থাকে না। ঢালাই উপাদানগুলিতে শুরু হওয়া ফাটলগুলি আকৃষ্ট শস্য সীমানা অতিক্রম করার প্রয়োজন হয় না, তাই এগুলি ঘনিষ্ঠ বিকল্পগুলির তুলনায় কম শক্তিতে বাড়ে।"

এই ব্যর্থতার বৈশিষ্ট্যগুলি বোঝা আপনাকে উপাদান নির্বাচন সম্পর্কে তথ্যসহ সিদ্ধান্ত নিতে সাহায্য করে। একটি স্টক পুনর্নির্মাণে ঢালাই লৌহের ক্র্যাঙ্কশ্যাফট গ্রহণযোগ্য ঝুঁকি উপস্থাপন করে—একই উপাদান উচ্চ-বুস্ট অ্যাপ্লিকেশনে পরিণত হয় একটি দায়বদ্ধতায় যা আপনার ইঞ্জিনকে ধ্বংস করার এবং সম্ভাব্যভাবে পাশে দাঁড়ানো ব্যক্তিদের আঘাত করার জন্য অপেক্ষা করছে।

ফোর্জড স্টিল বনাম কাস্ট স্টিলের তুলনা শেষ পর্যন্ত অ্যাপ্লিকেশনের চাহিদার উপর নির্ভর করে। ৫৫০ হর্সপাওয়ারের নিচে এবং ধ্রুবক উচ্চ-আরপিএম অপারেশন ছাড়াই রাস্তার পারফরম্যান্স বিল্ডগুলিতে কাস্ট স্টিলের একটি বৈধ অবস্থান রয়েছে। ঐ সীমার বাইরে যান, এবং ক্লান্তির প্রতি ফোর্জড স্টিলের উন্নত প্রতিরোধ ঐচ্ছিক নয়, বরং অপরিহার্য হয়ে ওঠে।

এই উপাদানের বৈশিষ্ট্য এবং অ্যাপ্লিকেশন নির্দেশিকা নির্ধারণ করার পর, পরবর্তী প্রশ্নটি হয়ে ওঠে ব্যবহারিক: আপনার বর্তমান ক্র্যাঙ্কশ্যাফট কখন আপগ্রেড করা প্রয়োজন, এবং আপনি কীভাবে চিহ্নিত করবেন যে আপনি কোন উপাদান নিয়ে কাজ করছেন?

কাস্ট থেকে ফোর্জড ক্র্যাঙ্কশ্যাফটে আপগ্রেড করার সময়

আপনি উপাদানের তুলনা এবং অ্যাপ্লিকেশন নির্দেশিকা পর্যালোচনা করেছেন—কিন্তু এখানে আপনার ঘুম হারাম করে রাখা ব্যবহারিক প্রশ্নটি হল: আপনার বর্তমান বিল্ডটি আসলেই কি প্রয়োজন ফোর্জড আপগ্রেডের প্রয়োজন, নাকি সেই অর্থ আপনার জন্য অন্য কোথাও ব্যবহার করা ভালো হবে? এই সিদ্ধান্ত ফ্লোচার্টটি নির্দিষ্ট সীমারেখা এবং চিহ্নিতকরণ কৌশলগুলির মাধ্যমে আপনার আপগ্রেড পথে অনুমান দূর করে বিভ্রান্তি কাটিয়ে ওঠে।

অনুযায়ী কিংটেক রেসিংয়ের প্রযুক্তিগত বিশ্লেষণ , আপনার ক্র্যাঙ্কশ্যাফট ব্যর্থ হওয়ার জন্য অপেক্ষা করা মানে আপনি ইতিমধ্যে খুব দেরি করে ফেলেছেন। একটি ক্র্যাঙ্ক ব্যর্থতা সাধারণত পুরো ইঞ্জিনটিকে ধ্বংস করে দেয়—কানেক্টিং রডগুলি ব্লকগুলির মধ্যে ছিদ্র করে, বিয়ারিং উপকরণ প্রতিটি তেল প্যাসেজকে দূষিত করে এবং পুনর্নির্মাণের খরচ আপনি মূল সমস্যার সমাধান করার আগেই 5,000 ডলারের বেশি হতে পারে। আপনার বিনিয়োগকে রক্ষা করে অ্যাপ্লিকেশনের চাহিদা অনুযায়ী সক্রিয়ভাবে আপগ্রেড করা।

যে ক্ষমতার সীমা আপগ্রেড করার জন্য চাপ দেয়

আপনার ইঞ্জিনে বুস্ট, নাইট্রাস বা ডিসপ্লেসমেন্ট যোগ করলে কী ঘটে তা ভাবুন। সিলিন্ডার চাপ বা ঘূর্ণনশীল ভরকে বাড়িয়ে দেওয়ার জন্য প্রতিটি পরিবর্তন আপনার ক্র্যাঙ্কশ্যাফটকে সহ্য করতে হয় এমন বলগুলিকে গুণিত করে। আপনার স্টক কাস্ট ক্র্যাঙ্ক—যা প্রায়শই কাস্ট আয়রন বা কম-মানের ইস্পাত—ফ্যাক্টরি পাওয়ার লেভেলের জন্য নকশা করা হয়েছিল, বুস্টেড সেটআপের বিস্ফোরক টর্ক স্পাইকের জন্য নয়।

এখানে কখন আপগ্রেড করা ঐচ্ছিকের চেয়ে আবশ্যিক হয়ে ওঠে:

- বাধ্যতামূলক প্রবর্তন ইনস্টলেশন: আপনি যদি টার্বোচার্জার বা সুপারচার্জার লাগাচ্ছেন, সিলিন্ডারের চাপ খুব দ্রুত বৃদ্ধি পায়। শিল্প বিশেষজ্ঞদের মতে, মাঝারি স্তরের বুস্ট (8-12 psi) অনেক ইঞ্জিনকেই কাস্ট ক্র্যাঙ্কশ্যাফটের আরামদায়ক সীমা অতিক্রম করতে বাধ্য করে। বুস্টের সময় ইঞ্জিন ক্লক হওয়া, অসম ক্র্যাঙ্ক ব্যালেন্স বা উচ্চ RPM-এ টরশনাল ফ্লেক্স এমন লক্ষণগুলি নির্দেশ করে যে আপনার কারখানার ক্র্যাঙ্ক কষ্ট পাচ্ছে।

- 7,500 RPM এর বেশি উচ্চ-আরপিএম অপারেশন: ট্র্যাক বিল্ড, ড্রিফট গাড়ি এবং রোড রেসিং ইঞ্জিন যারা নিয়মিতভাবে কারখানার রেডলাইনের ঊর্ধ্বে ঘোরে তারা বিশাল চক্রীয় চাপের সম্মুখীন হয়। এই অবস্থায় কাস্ট ক্র্যাঙ্কগুলি ধাতব ক্লান্তিতে ভোগে, যার ফলে ফাটল ধরে এবং হঠাৎ ব্যর্থতার সৃষ্টি হয়। যদি আপনি পুরানো রেসিংয়ের জন্য 283 ক্র্যাঙ্কশ্যাফট কম্বিনেশন বা আধুনিক উচ্চ-আরপিএম ইঞ্জিন তৈরি করছেন, তবে ফোর্জড কনস্ট্রাকশন ক্লান্তি প্রতিরোধের গুণ প্রদান করে যা দীর্ঘস্থায়ী অপারেশনের জন্য প্রয়োজন।

- স্ট্রোকার রূপান্তর: স্ট্রোক দৈর্ঘ্য বৃদ্ধি করলে ক্র্যাঙ্কশ্যাফটে পাশাপাশি আড়াআড়ি বল বৃদ্ধি করে টর্ক আউটপুট বাড়ায়। একটি স্ট্রোকার অ্যাপ্লিকেশনে 302 ক্র্যাঙ্ক পরিবর্তন করলে মূল নকশার চেয়ে সম্পূর্ণ ভিন্ন চাপ প্যাটার্নের সম্মুখীন হয়। বৃদ্ধি পাওয়া ক্র্যাঙ্ক থ্রো কাস্ট উপকরণগুলি যা নিয়ে তৈরি হয়নি তার চেয়ে বেশি লিভারেজ তৈরি করে।

- নাইট্রাস অক্সাইড সিস্টেমগুলি: এমনকি মাঝারি নাইট্রাস শট (150+ হর্সপাওয়ার) এমন তাৎক্ষণিক চাপ তৈরি করে যা সাধারণ দহন ভার ছাড়িয়ে যায়। প্রযুক্তিগত উৎসগুলি অনুযায়ী নাইট্রাস-সজ্জিত ইঞ্জিনগুলির জন্য ফোর্জড বটম এন্ড প্রয়োজন কারণ নাইট্রাস-সহায়তাযুক্ত দহনের বিস্ফোরক প্রকৃতি কাস্ট নির্মাণের চেয়ে অনেক বেশি বল কেন্দ্রীভূত করে।

- পূর্ববর্তী বটম-এন্ড ব্যর্থতা: যদি আপনি ইতিমধ্যে একটি ক্র্যাঙ্কশ্যাফট ফাটিয়ে থাকেন, বিয়ারিং ঘোরানোর অভিজ্ঞতা করে থাকেন বা আপনার তেলের প্যানে ধাতব স্প্যানিং খুঁজে পেয়ে থাকেন, তবে আপনার OEM ক্র্যাঙ্ক ইতিমধ্যেই অপর্যাপ্ত প্রমাণিত হয়েছে। আরেকটি স্টক ইউনিট দিয়ে এটি প্রতিস্থাপন করা কেবল ব্যর্থতার গণনা পুনরায় সেট করে।

আপনার বিল্ডের জন্য সিদ্ধান্ত ফ্লোচার্ট

জটিল শোনাচ্ছে? এই ধাপে ধাপে সিদ্ধান্ত গ্রহণের ধারা আপগ্রেডের প্রশ্নকে সরল করে। প্রতিটি বিষয় ক্রমানুসারে বিবেচনা করুন—আপনার উত্তরগুলি নির্ধারণ করবে যে আপনার নির্দিষ্ট অ্যাপ্লিকেশনের জন্য ঘষা ইস্পাত বাধ্যতামূলক হবে না নাকি ঐচ্ছিক:

- আপনার বর্তমান ক্র্যাঙ্কশ্যাফট উপাদানটি চিহ্নিত করুন। আপগ্রেডের সিদ্ধান্ত নেওয়ার আগে, আপনি কী নিয়ে কাজ করছেন তা নিশ্চিত করুন। প্রথম কাউন্টারওয়েট বা সামনের ফ্ল্যাঞ্জে স্ট্যাম্প করা SBC ক্র্যাঙ্কশ্যাফট কাস্টিং নম্বরগুলি উপাদানের ধরন এবং মূল অ্যাপ্লিকেশন প্রকাশ করে। আপনি কাস্ট আয়রন, নোডুলার আয়রন বা কাস্ট স্টিল দিয়ে শুরু করছেন কিনা তা যাচাই করতে এই SBC ক্র্যাঙ্ক কাস্টিং নম্বরগুলি কারখানার স্পেসিফিকেশনের সাথে তুলনা করুন।

- আপনার বাস্তবসম্মত হর্সপাওয়ার লক্ষ্য নির্ধারণ করুন। এখানে সৎ থাকুন—আপনার স্বপ্নের সংখ্যা নয়, বরং আপনার এই কম্বিনেশন আসলে কতটা উৎপাদন করবে। 400 হর্সপাওয়ারের নিচে থাকা স্টক রিবিল্ডগুলি খুব কমই ফোর্জড নির্মাণ খরচের যৌক্তিকতা করে। 450-550 হর্সপাওয়ারের দিকে যাওয়া নির্মাণগুলি ধূসর অঞ্চলে প্রবেশ করে যেখানে কাস্ট স্টিল ন্যূনতম গ্রহণযোগ্য স্পেসিফিকেশন হয়ে ওঠে। 550 হর্সপাওয়ারের ঊর্ধ্বে, ফোর্জড স্টিল "আছে ভালো" থেকে "অপরিহার্য বীমা"-এ পরিণত হয়।

- পাওয়ার এডার পরিকল্পনা মূল্যায়ন করুন। টার্বো, সুপারচার্জার বা নাইট্রাস পরিকল্পনা করছেন? আপনার মূল হর্সপাওয়ার অনুমানে এই প্রক্ষেপিত লাভগুলি যোগ করুন। এমনকি একটি মৃদু 75-100 শট নাইট্রাস কিটও অনেক ইঞ্জিনকে কাস্ট উপাদানের সীমার বাইরে ঠেলে দেয়। ফোর্সড ইন্ডাকশন অ্যাপ্লিকেশনগুলির ক্ষেত্রে মূল পাওয়ারের উপর নির্ভর না করেই নিম্ন অংশের জন্য ফোর্জড উপাদান প্রয়োজন ধরে নিন।

- আরপিএম অপারেটিং পরিসর মূল্যায়ন করুন। যেসব ইঞ্জিন 6,000 RPM-এর বেশি খুব কমই উঠে, তারা নিয়মিত 7,500+ RPM পর্যন্ত ঘূর্ণনশীল ইঞ্জিনগুলির তুলনায় ক্র্যাঙ্কশ্যাফটগুলিতে উল্লেখযোগ্যভাবে কম ক্লান্তির চাপ সৃষ্টি করে। উচ্চ গতির প্রয়োগ ঢালাই উপাদানগুলিতে উপাদানের ক্লান্তি ত্বরান্বিত করে, যার ফলে আপনার পরিচালন আরপিএম সীমা বৃদ্ধির সাথে সাথে আরও বেশি গুরুত্বপূর্ণ হয়ে ওঠে আগুনে তৈরি কাঠামো।

- ব্যবহারের ধরন বিবেচনা করুন। উইকএন্ড ক্রুজারগুলি ডেডিকেটেড ট্র্যাক গাড়ি বা ড্র্যাগ রেসারদের তুলনায় মৌলিকভাবে ভিন্ন চাপের প্যাটার্নের অভিজ্ঞতা অর্জন করে। ধারাবাহিক রেসিং ব্যবহার—পুনরাবৃত্ত উচ্চ-চাপের লঞ্চ, দীর্ঘ উচ্চ-আরপিএম অপারেশন বা প্রতিযোগিতামূলক এন্ডুরেন্স ইভেন্ট—শুধুমাত্র আগুনে তৈরি কাঠামো দ্বারা নির্ভরযোগ্যভাবে প্রদান করা হয় এমন ক্লান্তি প্রতিরোধের দাবি করে।

- আপগ্রেডের খরচের তুলনায় ব্যর্থতার খরচ গণনা করুন। আবেদন এবং প্রস্তুতকারকের উপর নির্ভর করে একটি ভালো আগুনে তৈরি ক্র্যাঙ্কশ্যাফটের দাম $800-$2,500। ক্র্যাঙ্কশ্যাফটের ধ্বংসযজ্ঞ থেকে সম্পূর্ণ ইঞ্জিন ব্যর্থতার ক্ষেত্রে শুধু যন্ত্রাংশ এবং শ্রমের জন্যই সাধারণত $5,000 ছাড়িয়ে যায়—এর মধ্যে ডাউনটাইম, টোয়িং এবং সম্ভাব্য আনুষঙ্গিক ক্ষতি অন্তর্ভুক্ত নেই। এই ঝুঁকি গণনা প্রায়শই প্রাক্কল্পিত আপগ্রেডের দিকে স্কেলগুলিকে নত করে।

আপনার বর্তমান SBC ক্র্যাঙ্কের উপাদান চিহ্নিতকরণ

আপগ্রেডে অর্থ ব্যয় করার আগে, আপনার ব্লকের ভিতরে কী ঘুরছে তা যাচাই করুন। SBC ক্র্যাঙ্ক চিহ্নিতকরণ উপাদানের গঠন প্রকাশ করে এমন ঢালাই সংখ্যা এবং দৃশ্যমান পরিদর্শন পদ্ধতির উপর নির্ভর করে।

স্মল-ব্লক চেভি অ্যাপ্লিকেশনের জন্য, ক্র্যাঙ্কশ্যাফটের প্রথম কাউন্টারওয়েট বা সামনের ফ্ল্যাঞ্জে স্ট্যাম্প করা ঢালাই সংখ্যাটি খুঁজুন। SBC ক্র্যাঙ্কের সাধারণ ঢালাই সংখ্যাগুলির মধ্যে রয়েছে:

- 3932442:অনেক 350 অ্যাপ্লিকেশনে পাওয়া যায়—সাধারণত নডিউলার লোহা, দুই-পিস রিয়ার মেইন সীল

- 14088526:পরবর্তী 350 ইঞ্জিনগুলিতে ব্যবহৃত হওয়া এক-পিস রিয়ার মেইন সীল ডিজাইন

- 10243552:1996-2002 ভর্টেক অ্যাপ্লিকেশনগুলিতে সাধারণ

দৃশ্য পরিদর্শনের মাধ্যমে অতিরিক্ত নিশ্চয়তা পাওয়া যায়। কাস্ট আয়রনের ক্র্যাঙ্কগুলিতে কাউন্টারওয়েটের কাছাকাছি খচখচে পৃষ্ঠতল, দৃশ্যমান কাস্টিং সিমগুলি এবং পরিষ্কার করার পরে ম্লান ধূসর রং দেখা যায়। ইস্পাতের ক্র্যাঙ্ক—তা ঢালাই হোক বা আঘাতে তৈরি—পৃষ্ঠতল মসৃণ এবং ভিন্ন রঙের হয়। আঘাতে তৈরি ক্র্যাঙ্কগুলিতে সাধারণত আঘাতের প্রক্রিয়ার চিহ্ন থাকে: সোজা কাস্টিং সিমের পরিবর্তে ক্র্যাঙ্কের আকৃতি অনুসরণ করে অবস্থিত পার্টিং লাইনগুলি এবং ঘন ও মসৃণ পৃষ্ঠের বৈশিষ্ট্য।

চৌম্বকীয় কণা পরিদর্শন পদ্ধতি (ম্যাগনাফ্লাক্সিং) দৃশ্য পরিদর্শনে অদৃশ্য থাকা অভ্যন্তরীণ ফাটল এবং উপাদানের ত্রুটিগুলি ধরা পড়ে। উচ্চ কর্মক্ষমতার জন্য ব্যবহারের জন্য নির্দিষ্ট যেকোনো ক্র্যাঙ্কশ্যাফটের পরিস্থিতি নির্বিশেষে এই পরীক্ষা করা উচিত—আগের চাপের চক্র থেকে অভ্যন্তরীণ ত্রুটি সত্ত্বেও পৃষ্ঠতল সম্পূর্ণ ভালো থাকলেও হঠাৎ ব্যর্থতা ঘটতে পারে।

আপনার বর্তমান ক্র্যাঙ্কশ্যাফটের উপাদান চিহ্নিত করা এবং আপগ্রেডের সিদ্ধান্ত নেওয়ার পর, চূড়ান্ত ধাপটি হল আপনার নির্বাচনটিকে নির্দিষ্ট বিল্ডের লক্ষ্য এবং বাজেটের সীমাবদ্ধতার সাথে মিলিয়ে নেওয়া।

অ্যাপ্লিকেশন অনুযায়ী চূড়ান্ত ক্র্যাঙ্কশ্যাফট সুপারিশ

আপনি ধাতুবিদ্যার বিস্তারিত জানতে পেরেছেন, তুলনামূলক টেবিলগুলি অধ্যয়ন করেছেন এবং সিদ্ধান্তের প্রবাহচিত্রটি কাজে লাগিয়েছেন। এখন সময় এসেছে চূড়ান্ত উত্তর দেওয়ার: কোন ক্র্যাঙ্কশ্যাফট উপাদানটি আপনার ইঞ্জিনে ব্যবহার করা উচিত? আপনি যদি সপ্তাহান্তে ঘোরার জন্য ছোট ব্লক চেভি রিফ্রেশ করছেন অথবা গুরুতর প্রতিযোগিতার জন্য চেভি বিগ ব্লক তৈরি করছেন, এই চূড়ান্ত সংশ্লেষণ আমরা যা আলোচনা করেছি তা তৎক্ষণাৎ প্রয়োগযোগ্য নির্দেশনায় রূপান্তরিত করবে।

ফোর্জড ক্র্যাঙ্ক বনাম কাস্ট তুলনা শেষ পর্যন্ত উপাদানের ক্ষমতা এবং অ্যাপ্লিকেশনের চাহিদার মিল খুঁজে পাওয়ার উপর নির্ভর করে। অতিরিক্ত ব্যয় বাজেট নষ্ট করে যা অন্যান্য উন্নতির জন্য ব্যবহার করা যেতে পারে। কম ব্যয় করা এমন মারাত্মক ব্যর্থতার নেমন্তন্ন হয় যা কেবল ক্র্যাঙ্কশ্যাফটই নয়, তার চেয়ে বেশি কিছু ধ্বংস করে দেয়। এখানে কীভাবে প্রথমবারেই সঠিক সিদ্ধান্ত নেবেন তার নির্দেশনা রয়েছে।

আপনার বিল্ডের লক্ষ্য অনুযায়ী ক্র্যাঙ্কশ্যাফট নির্বাচন

এই সারিবদ্ধ সুপারিশগুলিকে আপনার চূড়ান্ত গাইড হিসাবে ভাবুন। প্রতিটি স্তর নির্দিষ্ট পাওয়ার লেভেল, ব্যবহারের ধরন এবং বাজেট বিবেচনা করে—এটি নিশ্চিত করে যে আপনি অপর্যাপ্ত উপাদানগুলির উপর ইঞ্জিনের টিকে থাকার ঝুঁকি না নিয়ে সঠিকভাবে বিনিয়োগ করছেন।

-

বাজেট স্ট্রিট রিবিল্ড (400 HP-এর নিচে): কাস্ট আয়রন গ্রহণযোগ্য

ফ্যাক্টরির পাওয়ার লেভেলের নিচে স্বাভাবিকভাবে এসপিরেটেড থাকা নম্বর-ম্যাচিং রেস্টোরেশন বা দৈনিক চালনার জন্য রিবিল্ড করছেন? আপনার মূল কাস্ট আয়রন ক্র্যাঙ্কশ্যাফট—অথবা একটি ভালো মানের প্রতিস্থাপন—এই কাজ নির্ভরযোগ্যভাবে সম্পাদন করে। অনুযায়ী ইঞ্জিন ল্যাবের কারিগরি বিশেষজ্ঞদের , কাস্ট-আয়রন ক্র্যাঙ্কশ্যাফটগুলি রাস্তার অধিকাংশ অ্যাপ্লিকেশনে, বিশেষত রেস্টোরেশনে ভালোভাবে কাজ করে। এখানে সঞ্চিত অর্থ দীর্ঘস্থায়ীত্বের জন্য মৃদু বিল্ডে বেশি গুরুত্বপূর্ণ ভালো বেয়ারিং, রিং এবং উপযুক্ত মেশিনিং-এর জন্য ব্যবহার করা যায়। পুনরায় ব্যবহারের আগে আপনার কাস্ট ক্র্যাঙ্ক Magnaflux পরীক্ষা পাস করেছে কিনা তা নিশ্চিত করুন—পূর্ববর্তী ব্যবহারের ফলে অভ্যন্তরীণ ফাটল শক্তির লেভেল নির্বিশেষে হঠাৎ ব্যর্থতার কারণ হতে পারে।

-

হট স্ট্রিট এবং মাইল্ড পারফরম্যান্স (400-550 এইচপি): কাস্ট স্টিল অপটিমাল

সপ্তাহান্তের মজার জন্য 400 SBC ক্র্যাঙ্কশ্যাফট কিট কম্বিনেশন তৈরি করছেন? আনকাল ট্র্যাক ডিউটির জন্য মাইল্ড স্ট্রোকার জোড়া দিচ্ছেন? Scat Crank বা Eagle-এর মতো বিশ্বস্ত প্রস্তুতকারকদের কাস্ট স্টিল ক্র্যাঙ্কশ্যাফটগুলি আপনার বিল্ডের জন্য প্রয়োজনীয় শক্তি উন্নতি দেয়, যা বাজেট ভাঙে না। এই আদর্শ পয়েন্টটি বেশিরভাগ স্ট্রিট পারফরম্যান্স অ্যাপ্লিকেশনকে কভার করে—মাইল্ড পাওয়ার অ্যাডার সহ ইঞ্জিন, সপ্তাহান্তের অটোক্রস ডিউটি বা উদ্দীপনাপূর্ণ ড্রাইভিং যা 6,500 RPM-এর নিচে থাকে। ইঞ্জিন বিল্ডার ম্যাগাজিন অনুসারে, 400 হর্সপাওয়ার উৎপাদনকারী একটি 383 চেভি স্মল ব্লকের জন্য $1,000-এর ফোর্জড ক্র্যাঙ্কের প্রয়োজন হয় না যখন একটি গুণগত $300-$600 কাস্ট স্টিল ইউনিট অ্যাপ্লিকেশনের প্রয়োজনীয়তা সম্পূর্ণ মেটাতে পারে।

-

গুরুতর পারফরম্যান্স এবং রেসিং (550+ এইচপি): ফোর্জড স্টিল বাধ্যতামূলক

ফোর্সড ইন্ডাকশন, বড় ধরনের নাইট্রাস বা শুধুমাত্র রেসিং-এর জন্য পরিকল্পনা করছেন? এক্ষেত্রে ফোর্জড স্টিল অপরিহার্য হয়ে ওঠে। ফোর্জিং-এর মাধ্যমে উৎপন্ন ক্লান্তি প্রতিরোধ, উন্নত টেনসাইল শক্তি এবং দিকনির্ভর গ্রেইন ফ্লো গুরুতর ইঞ্জিন নির্মাণের জন্য প্রয়োজনীয় নির্ভরযোগ্যতা নিশ্চিত করে। অনুযায়ী হট রডের প্রযুক্তিগত বিশ্লেষণ , গুণগত 4340 ফোর্জড ক্র্যাঙ্কশ্যাফট 1,500+ হর্সপাওয়ার পর্যন্ত আবেদনগুলি নিরাপদে সামলাতে পারে—যা যে কোনও কাস্ট বিকল্পের সুরক্ষিত সমর্থনের চেয়ে অনেক বেশি। অতিরিক্ত বিনিয়োগ ইঞ্জিনের ক্ষতি এবং সম্ভাব্য দর্শকদের আঘাত এড়াতে সাহায্য করে।

রাস্তা, স্ট্রিপ এবং তার মধ্যবর্তী সবকিছুর জন্য চূড়ান্ত সিদ্ধান্ত

সফল নির্মাণকাজ এবং ব্যয়বহুল শিক্ষার মধ্যে যা পার্থক্য তা হল এই বোঝা যে ক্র্যাঙ্কশ্যাফটের উপাদান নির্বাচন দীর্ঘমেয়াদী নির্ভরযোগ্যতা নির্ধারণের জন্য উৎপাদনের গুণমানের পাশাপাশি কাজ করে। একটি সুনামধন্য প্রস্তুতকারকের প্রিমিয়াম ফোর্জড ক্র্যাঙ্ক, উপযুক্ত ব্রেক-ইন অয়েল পদ্ধতি এবং গুণগত বিয়ারিংয়ের সাথে যুক্ত হলে কয়েক দশক ধরে সেবা দিতে পারে। অজানা সরবরাহকারীর কাছ থেকে আসা সস্তা ঢালাই ক্র্যাঙ্ক, বাক্সে যে স্টিল গ্রেড লেখা থাকুক না কেন, তা ব্যর্থ হবেই।

আয়তনে ফোর্জড ক্র্যাঙ্কশ্যাফট সংগ্রহের জন্য নির্মাতা এবং বিল্ডারদের জন্য, IATF 16949-প্রত্যয়িত প্রিসিজন ফোর্জিং সরবরাহকারীর সাথে অংশীদারিত্ব উৎপাদন চক্রের মাধ্যমে সামঞ্জস্যপূর্ণ গুণমান নিশ্চিত করে। কঠোর প্রক্রিয়া নিয়ন্ত্রণের জন্য বিশ্বব্যাপী স্বীকৃত এই অটোমোটিভ শিল্প প্রত্যয়ন—পেশাদার মানের উপাদানগুলিকে কমোডিটি পার্টস থেকে আলাদা করে। শাওই (নিংবো) ধাতু প্রযুক্তি ঘূর্ণনশীল সমাবেশ উপাদানগুলির জন্য দ্রুত প্রোটোটাইপিং বা উচ্চ আয়তনের উৎপাদনের প্রয়োজন হোক না কেন, অভ্যন্তরীণ প্রকৌশল এবং নথিভুক্ত গুণগত নিয়ন্ত্রণের সমর্থনে প্রিসিজন হট ফোর্জিং সরবরাহ করে।

মূল কথা হলো? আপনার প্রয়োগের সাথে উপাদানের মিল রাখুন, উৎপাদনের গুণমান যাচাই করুন এবং উপযুক্তভাবে বিনিয়োগ করুন। বাজেট অনুযায়ী ইঞ্জিন পুনর্নির্মাণের জন্য ঢালাই লোহা যথেষ্ট ভালো। রাস্তার পারফরম্যান্সের জন্য ঢালাই ইস্পাত নির্ভরযোগ্য। গুরুত্বপূর্ণ বিনিয়োগ রক্ষার জন্য আসল ইস্পাত স্পষ্টতই শ্রেষ্ঠ। আপনার ইঞ্জিন নির্মাণের জন্য সঠিক ক্র্যাঙ্কশ্যাফটে ব্যয় করা প্রতিটি ডলারই নির্ভরযোগ্যতা, দীর্ঘায়ু এবং মানসিক শান্তির আকারে ফেরত আসে—আপনি যদি বুলেভার্ড ধরে ঘুরছেন বা রেকর্ডের জন্য স্ট্রিপে ছুটছেন।

"একটি ক্র্যাঙ্ক কেমন দেখতে হবে তা ওজন, শক্তি, পারফরম্যান্স উন্নত করা, প্রয়োগের উদ্দেশ্য, খরচ, সমর্থনকারী যন্ত্রাংশের প্রাপ্যতা এবং উৎপাদনের কার্যকারিতার মধ্যে একটি ভারসাম্যের বিষয়।" — আলান ডেভিস, ঈগল স্পেশালটি প্রোডাক্টস

আপনার ক্র্যাঙ্কশ্যাফটের পছন্দই নির্ধারণ করে ইঞ্জিনের আয়ু। এই জ্ঞান নিয়ে, আপনি এমন সিদ্ধান্ত নেওয়ার জন্য প্রস্তুত যা আপনার ঘূর্ণায়মান যন্ত্রপাতিকে বছরের পর বছর ধরে নির্ভরযোগ্যভাবে ঘোরাতে সক্ষম করবে।

ক্র্যাঙ্কশ্যাফট উপকরণ সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্ন

1. ক্র্যাঙ্কশ্যাফটের জন্য সেরা উপকরণ কী?

SAE-4340 খাদ উচ্চ-প্রদর্শনের ক্র্যাঙ্কশ্যাফটের জন্য প্রিমিয়াম পছন্দ, 145,000 psi এর বেশি টেনসাইল শক্তি এবং উত্কৃষ্ট ক্লান্তি প্রতিরোধের সঙ্গে। ফাটলের প্রসারণ প্রতিরোধ করার জন্য এই উপাদানটি রেসিং, বাধ্যতামূলক প্রেরণ এবং উচ্চ-অশ্বশক্তি অ্যাপ্লিকেশনগুলিতে তার দিকনির্দেশক গ্রেন প্রবাহের কারণে উত্কৃষ্ট। তবে, 550 অশ্বক্ষমতার নিচে রাস্তার প্রদর্শন বিল্ডগুলির জন্য ঢালাই ইস্পাত যথেষ্ট কাজ করে, যখন 400 অশ্বক্ষমতার নিচে স্টক পুনর্নির্মাণের জন্য ঢালাই লৌহ উপযুক্ত থাকে। আপনার নির্দিষ্ট শক্তির লক্ষ্য, ব্যবহারের ধরন এবং বাজেটের সীমাবদ্ধতার উপর ভিত্তি করে সেরা উপাদান নির্ভর করে।

2. ফোর্জড ক্র্যাঙ্কশ্যাফটের সুবিধাগুলি কী কী?

গঠনমূলক গ্রেইন প্রবাহ কাঠামোর মাধ্যমে ফোর্জড ক্র্যাঙ্কশাফটগুলি অভূতপূর্ব শক্তি, স্থায়িত্ব এবং ক্লান্তি প্রতিরোধের প্রস্তাব দেয়। ফোর্জিং প্রক্রিয়াটি উপাদানের আকৃতির সাথে স্টিলের আণবিক কাঠামোকে সংকুচিত এবং সারিবদ্ধ করে, চাপকে দক্ষতার সাথে বন্টন করে এমন অবিচ্ছিন্ন গ্রেইন প্রবাহ তৈরি করে। এটি ঢালাইয়ের বিকল্পগুলির প্রায় দ্বিগুণ টেনসাইল শক্তি প্রদান করে, 1,000 হর্সপাওয়ারের বেশি শক্তি নিয়ন্ত্রণ করতে পারে এবং ফাটল শুরু হওয়ার আগে মিলিয়ন মিলিয়ন চাপ চক্র সহ্য করতে পারে। IATF 16949-প্রত্যয়িত প্রস্তুতকারকরা যেমন শাওয়ি নির্ভুল হট ফোর্জিং এবং কঠোর মান নিয়ন্ত্রণ প্রক্রিয়ার মাধ্যমে ধ্রুবক মান নিশ্চিত করে।

3. ফোর্জড ক্র্যাঙ্কশাফট এবং ঢালাই ক্র্যাঙ্কশাফটের মধ্যে পার্থক্য কী?

মৌলিক পার্থক্যটি হল গ্রেইন গঠন এবং উৎপাদন প্রক্রিয়ায়। ঢালাই করা ক্র্যাঙ্কশাফটগুলি ছাঁচে গলিত ধাতু ঢালার মাধ্যমে তৈরি করা হয়, যা আলগাভাবে প্যাক করা বালির মতো এলোমেলো গ্রেইন প্যাটার্ন তৈরি করে। আবার আঘাতযুক্ত ক্র্যাঙ্কশাফটগুলি অপরিসীম চাপের অধীনে আকৃতি প্রদান করা হয়, যা উপাদানটির রূপরেখা অনুসরণ করে এমন সংবদ্ধ দিকনির্দেশক গ্রেইন প্রবাহ তৈরি করে। এই গাঠনিক পার্থক্যটি উল্লেখযোগ্য কর্মক্ষমতার পার্থক্যে পরিণত হয়: ঢালাই করা ক্র্যাঙ্কগুলির তুলনায় আঘাতযুক্ত ক্র্যাঙ্কগুলি 145,000+ psi প্রসার্য শক্তি প্রদান করে (যেখানে ঢালাই করা ক্র্যাঙ্কগুলির জন্য এটি 70,000-100,000 psi), চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য ক্লান্তি প্রতিরোধের ক্ষেত্রেও এটি আশ্চর্যজনকভাবে উন্নত।

4. আমার ক্র্যাঙ্কশাফটটি ঢালাই না আঘাতযুক্ত তা কীভাবে বুঝব?

চক্রের উপাদানটি চোখে পরীক্ষা করে এবং ঢালাই নম্বর যাচাই করে শনাক্ত করুন। ঢালাই লোহার চক্রগুলিতে কাউন্টারওয়েটের কাছাকাছি খামতিপূর্ণ পৃষ্ঠের গঠন, সোজা ঢালাই জয়েন্ট এবং ম্লান ধূসর রঙ দেখা যায়। আবার আগুনে গলানো চক্রগুলিতে চক্রের আকৃতি অনুসরণ করে যাওয়া পার্টিং লাইন থাকে, সোজা জয়েন্টের পরিবর্তে, এবং ঘন ও মসৃণ পৃষ্ঠ থাকে। ছোট-ব্লক চেভি প্রয়োগের ক্ষেত্রে, প্রথম কাউন্টারওয়েট বা সামনের ফ্ল্যাঞ্জে খোদাই করা ঢালাই নম্বরগুলি খুঁজুন, তারপর কারখানার স্পেসিফিকেশনের সাথে তুলনা করুন। ম্যাগনাফ্লাক্স পরীক্ষা চোখে পরীক্ষায় অদৃশ্য অভ্যন্তরীণ ত্রুটিগুলি ধরা পড়ে।

5. কত হর্সপাওয়ার লেভেলে আমার আগুনে গলানো চক্রে উন্নীত করা উচিত?

আপগ্রেডের জন্য পাওয়ার থ্রেশহোল্ড অ্যাপ্লিকেশনভেদে ভিন্ন হয়: ছোট-ব্লকের জন্য কাস্ট আয়রন হ্যান্ডেল 400 ব্রেক অবধি এবং স্ট্রিট অ্যাপ্লিকেশনে বড়-ব্লকের জন্য 500-600 ব্রেক পর্যন্ত। কাস্ট স্টিল 400-550 ব্রেক উৎপাদনকারী গঠনকে নির্ভরযোগ্যভাবে সমর্থন করে। 550 ব্রেকের বেশি, নির্ভরযোগ্যতার জন্য ফোর্জড স্টিল অপরিহার্য হয়ে ওঠে। তদুপরি, যেকোনো ফোর্সড ইন্ডাকশন, উল্লেখযোগ্য নাইট্রাস সিস্টেম (150+ ব্রেক শট), 7,500 RPM-এর উপরে স্থায়ী অপারেশন, অথবা নির্দিষ্ট রেসিং ব্যবহার—অ্যাপ্লিকেশনগুলি দ্বারা সৃষ্ট তাৎক্ষণিক চাপের ঢেউয়ের কারণে মূল পাওয়ার লেভেল নির্বিশেষে ফোর্জড নির্মাণ প্রয়োজন হয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —