স্ট্যাম্পড স্টিল কন্ট্রোল আর্ম: আপনার জানা উচিত এমন গুরুত্বপূর্ণ ত্রুটিগুলি

সংক্ষেপে

স্ট্যাম্পড ইস্পাতের নিয়ন্ত্রণ বাহু, যা অনেক বাজেট-বান্ধব যানবাহনে একটি সাধারণ উপাদান, তাদের কয়েকটি প্রধান ত্রুটি রয়েছে। তাদের প্রধান দুর্বলতা হল জং এবং ক্ষয়ের প্রতি উচ্চ ঝুঁকি, বিশেষ করে সমুদ্রের লবণ সহ আর্দ্র জলবায়ুতে। ঢালাই বা গঠিত বিকল্পগুলির তুলনায় এগুলি কাঠামোগতভাবে কম শক্তিশালী, যা তাদের বড় চাপের নীচে বাঁকা বা ক্ষতিগ্রস্ত হওয়ার সম্ভাবনা বাড়িয়ে তোলে। অবশেষে, অ্যালুমিনিয়ামের বাহুগুলির তুলনায় এগুলি ভারী, যা যানবাহনের হ্যান্ডলিং এবং সাসপেনশন প্রতিক্রিয়াশীলতাকে নেতিবাচকভাবে প্রভাবিত করতে পারে।

স্ট্যাম্পড স্টিল কন্ট্রোল আর্মের মূল অসুবিধাগুলি ব্যাখ্যা করা

একটি কন্ট্রোল আর্ম হল একটি গুরুত্বপূর্ণ সাসপেনশন উপাদান যা আপনার যানবাহনের চেসিসকে চাকার অ্যাসেম্বলির সাথে সংযুক্ত করে, যাতে চাকাগুলি রাস্তার ধরণের সাথে উপরে-নীচে চলাচল করতে পারে এবং স্থিতিশীলতা বজায় রাখতে পারে। স্ট্যাম্পড স্টিলের কন্ট্রোল আর্মগুলি ইস্পাতের পাতগুলিকে প্রয়োজনীয় আকৃতিতে স্ট্যাম্প করে এবং তারপর ওয়েল্ডিং করে তৈরি করা হয়। এই পদ্ধতিটি খরচ-কার্যকর ভাবে বৃহৎ উৎপাদনের অনুমতি দেয়, তাই এগুলি প্রায়শই স্ট্যান্ডার্ড যাত্রীবাহী গাড়িতে পাওয়া যায়। অটোমোটিভ উৎপাদকদের জন্য, এই প্রক্রিয়ায় নির্ভুলতা অর্জন করা খুবই গুরুত্বপূর্ণ, এবং এই ধরনের উপাদানগুলির জন্য প্রোটোটাইপিং থেকে শুরু করে বৃহৎ উৎপাদন পর্যন্ত বিশেষায়িত সংস্থাগুলি ব্যাপক সমাধান প্রদান করে, শাওয়াই (নিংবো) মেটাল টেকনোলজি কো., লিমিটেড এই ধরনের উপাদানগুলির জন্য প্রোটোটাইপিং থেকে শুরু করে বৃহৎ উৎপাদন পর্যন্ত ব্যাপক সমাধান প্রদান করে।

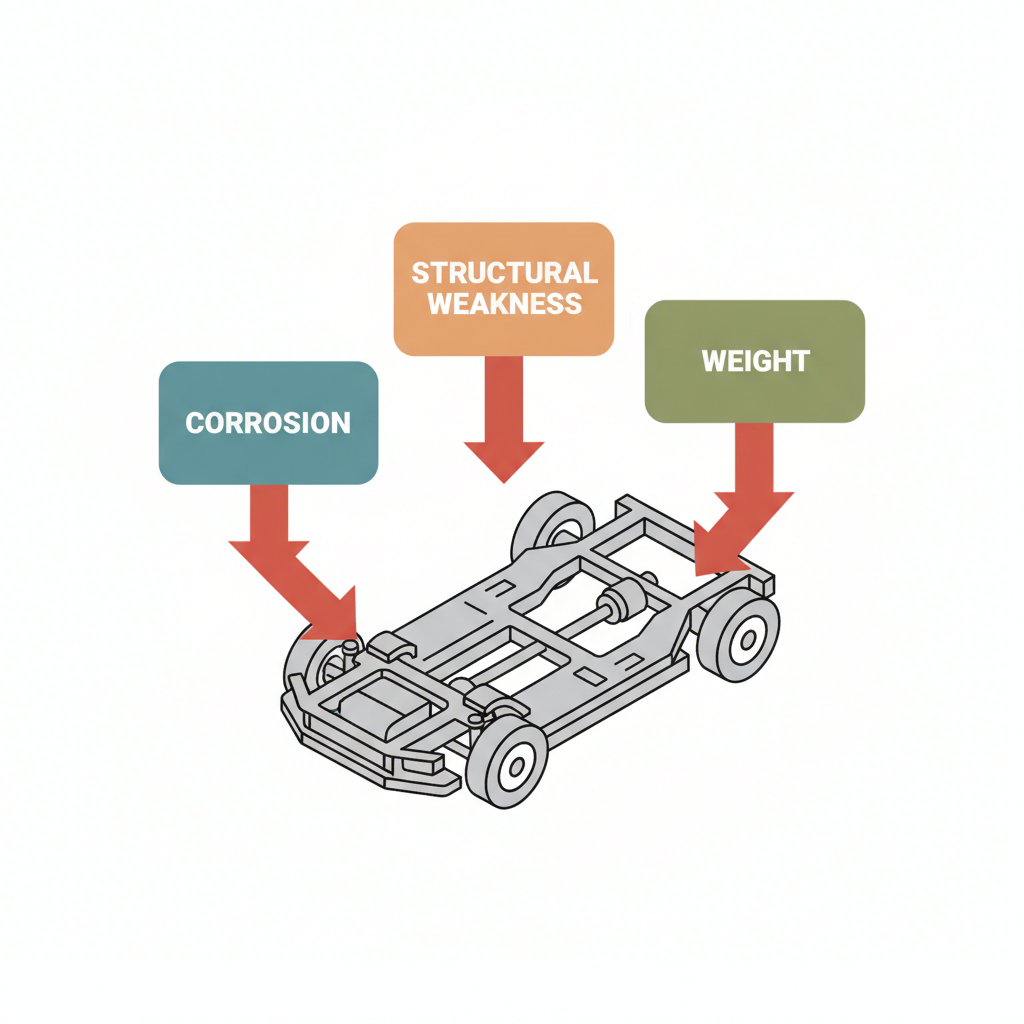

স্ট্যাম্পড ইস্পাতের বাহুগুলি ব্যাপকভাবে ব্যবহৃত হলেও, যানবাহনের মালিকদের উচিত এই সীমাবদ্ধতাগুলি বোঝা। এই অসুবিধাগুলি মূলত তিনটি শ্রেণীতে পড়ে: ক্ষয় সংবেদনশীলতা, কাঠামোগত দৃঢ়তা এবং ওজন। এই প্রতিটি ফ্যাক্টর যানবাহনের দীর্ঘমেয়াদী স্থায়িত্ব, নিরাপত্তা এবং কর্মক্ষমতাকে প্রভাবিত করতে পারে, যার ফলে রক্ষণাবেক্ষণ বা আপগ্রেডের সময় কন্ট্রোল আর্মের উপাদানের পছন্দটি একটি গুরুত্বপূর্ণ বিষয় হয়ে ওঠে।

সবচেয়ে বড় এবং সবচেয়ে বেশি উল্লেখিত অসুবিধাটি হল জং ধরার প্রতি তাদের ঝোঁক। ইস্পাতটি নিজেই জারণের প্রতি প্রবণ, এবং এই সমস্যাটি প্রায়শই উৎপাদন প্রক্রিয়া দ্বারা আরও খারাপ হয়। ওয়েল্ডেড সিমগুলি আর্দ্রতা আটকে রাখতে পারে, এবং কারখানার কোটিংগুলি সময়ের সাথে চিপ বা ক্ষয় হয়ে যেতে পারে, যার ফলে মৌলিক ধাতুটি পরিবেশের সংস্পর্শে আসে। একটি নিবন্ধ অনুসারে CarParts.COM , এই দুর্বলতা বিশেষভাবে লক্ষণীয় কারণ সাসপেনশন উপাদানগুলি ধ্রুবকভাবে আর্দ্রতা, রাস্তার লবণ এবং ময়লার সংস্পর্শে থাকে, যা ক্ষয় প্রক্রিয়াকে ত্বরান্বিত করে এবং সময়ের সাথে অংশটিকে দুর্বল করে তুলতে পারে।

অন্য একটি প্রধান উদ্বেগ হল অন্যান্য উপকরণের তুলনায় তাদের কাঠামোগত শক্তি। কারণ সাধারণত এগুলি খোলা এবং ঢালাই করা টুকরো থেকে তৈরি, পুরোটা একটি নিরবচ্ছিন্ন ধাতব টুকরো নয়, ফলে গভীর গর্তে ধাক্কা খাওয়া বা অফ-রোড পরিস্থিতিতে স্ট্যাম্পড স্টিলের আর্মগুলি নমনীয়, বাঁকা বা ফাটল ধরতে পারে। এই দৃঢ়তার অভাব চালনা এবং সারিবদ্ধকরণকে প্রভাবিত করতে পারে। বিপরীতে, নিরবচ্ছিন্ন ঢালাই লৌহ বা ঘন স্টিলের আর্মগুলি উৎকৃষ্ট শক্তি প্রদান করে এবং ভারী কাজের জন্য আরও উপযুক্ত, যা লক্ষ্য করা হয়েছে Metrix Premium Parts .

অবশেষে, সাসপেনশন কর্মক্ষমতার ক্ষেত্রে ওজন একটি গুরুত্বপূর্ণ বিষয়। অ্যালুমিনিয়ামের তুলনায় স্ট্যাম্পড স্টিল বেশি ঘন এবং ভারী। এই অতিরিক্ত "আনস্প্রাঙ্গ ওজন" (সাসপেনশন, চাকাসহ অন্যান্য উপাদানগুলির ভর যা স্প্রিং দ্বারা সমর্থিত নয়) সাসপেনশনকে রাস্তার ত্রুটির প্রতি কম সংবেদনশীল করে তুলতে পারে, যা কঠোর চালনা এবং কম নিখুঁত নিয়ন্ত্রণের দিকে নিয়ে যায়। কর্মক্ষমতা-উন্মুখ অ্যাপ্লিকেশনের জন্য, আনস্প্রাঙ্গ ওজন কমানো একটি প্রাথমিক লক্ষ্য।

- জং ধরার প্রতি উচ্চ ঝুঁকি: যুক্ত সিমেন্ট এবং প্রলিপ্ত ইস্পাত ক্ষয়ের জন্য ঝুঁকিপূর্ণ, বিশেষত আর্দ্র বা তুষারময় জলবায়ুতে।

- গাঠনিক দুর্বলতা: খোলা, যুক্ত গঠন কম দৃঢ় এবং কঠিন ঢালাই বা আঘাতজাত অংশগুলির তুলনায় আঘাতের ফলে বাঁকা বা ক্ষতিগ্রস্ত হওয়ার সম্ভাবনা বেশি।

- বৃদ্ধি পাওয়া ওজন: অ্যালুমিনিয়ামের চেয়ে ভারী, যা সাসপেনশনের সাড়া, হ্যান্ডলিং এবং মোট রাইডের গুণমানকে নেতিবাচকভাবে প্রভাবিত করতে পারে।

স্ট্যাম্পড ইস্পাত বনাম বিকল্প: উপাদান এবং শক্তির প্রতিযোগিতা

স্ট্যাম্পড ইস্পাতের অসুবিধাগুলি বোঝা সহজ হয় যখন এটিকে সরাসরি সাধারণ বিকল্পগুলির সাথে তুলনা করা হয়: ঢালাই লৌহ, ঢালাই অ্যালুমিনিয়াম এবং আঘাতজাত ইস্পাত। সেরা পছন্দটি প্রায়শই যানবাহনের উদ্দেশ্য, চালনার পরিবেশ এবং মালিকের বাজেটের উপর নির্ভর করে। প্রতিটি উপাদান একটি ভিন্ন উৎপাদন প্রক্রিয়ার ফলাফল—স্ট্যাম্পিংয়ের মধ্যে ইস্পাতের পাতগুলি আকৃতি দেওয়া এবং যুক্ত করা জড়িত, ঢালাইয়ে গলিত ধাতুকে ছাঁচে ঢালা হয়, এবং আঘাতকরণে চরম চাপের অধীনে উত্তপ্ত ধাতুকে আকৃতি দেওয়া হয়, যা উন্নত শক্তির জন্য ধাতুর গ্রেন কাঠামোকে সারিবদ্ধ করে।

কাস্ট আয়রন অনেক ট্রাক এবং এসইউভির জন্য প্রথম পছন্দ। যেমনটি ব্যাখ্যা করা হয়েছে জিএমটি রাবার , এর প্রধান সুবিধা হল অপার শক্তি এবং দীর্ঘস্থায়ীত্ব, যা কঠোর পরিবেশে চলার জন্য ভারী যানগুলির জন্য আদর্শ। যদিও এটি ভারী এবং যদি এর সুরক্ষামূলক আস্তরণ নষ্ট হয়ে যায় তবে মরিচা ধরার সম্ভাবনা থাকে, তবুও এর নির্লিপ্ত স্থিতিশীলতা এটিকে কাজের গাড়ির জন্য একটি নির্ভরযোগ্য বিকল্প করে তোলে যেখানে ওজন শক্তির তুলনায় দ্বিতীয় পর্যায়ের উদ্বেগ।

কাস্ট অ্যালুমিনিয়াম পারফরম্যান্স এবং লাক্সারি গাড়িতে জনপ্রিয় বিকল্প হয়ে উঠেছে। এর প্রধান সুবিধা হল ওজনের উল্লেখযোগ্য হ্রাস। অনুযায়ী Aldan American অ্যালুমিনিয়াম নিয়ন্ত্রণ বাহুগুলি তাদের ইস্পাতের সমতুল্যের চেয়ে 40-50% হালকা হতে পারে। অবোঝঝোঁট ওজনে এই আমূল হ্রাসের ফলে সাসপেনশন আরও দ্রুত প্রতিক্রিয়া জানাতে পারে, যা হ্যান্ডলিং এবং চলাচলের আরামদায়কতা উন্নত করে। তদুপরি, অ্যালুমিনিয়াম স্বাভাবিকভাবেই ক্ষয়-প্রতিরোধী, যা ভারী বৃষ্টি বা রাস্তার লবণযুক্ত অঞ্চলে গাড়ির জন্য একটি বড় সুবিধা। এর বিনিময়ে সাধারণত খরচ বেশি হয় এবং তীব্র আঘাতের বিরুদ্ধে ইস্পাতের তুলনায় কম প্রতিরোধ থাকে।

গঠিত ইস্পাত (বা অ্যালুমিনিয়াম) শক্তির শীর্ষবিন্দু নির্দেশ করে। গঠন প্রক্রিয়াটি একটি অত্যন্ত ঘন এবং শক্তিশালী অংশ তৈরি করে, যা উচ্চ-কর্মক্ষমতার রেসিং এবং চরম অফ-রোড প্রয়োগের জন্য শীর্ষ পছন্দ, যেখানে উপাদানের ব্যর্থতা একেবারেই গ্রহণযোগ্য নয়। এটি ইস্পাতের শক্তিকে এমন একটি উৎপাদন প্রক্রিয়ার সাথে যুক্ত করে যা স্ট্যাম্প বা ঢালাই অংশগুলিতে পাওয়া দুর্বলতাগুলি দূর করে, যদিও এর ফলে সর্বোচ্চ খরচ হয়।

| উপাদান | প্রধান সুবিধা | প্রধান অসুবিধা | জন্য সেরা |

|---|---|---|---|

| স্ট্যাম্পড ইস্পাত | কম খরচের | মরিচা ও বাঁকানোর প্রবণ | বাজেট-বান্ধব দৈনিক চালক |

| কাস্ট আয়রন | উচ্চ শক্তি | অত্যন্ত ভারী | ভারী যান ও এসইউভি |

| অ্যালুমিনিয়াম | হালকা ও ক্ষয়-প্রতিরোধী | উচ্চতর খরচ এবং কম আঘাত-প্রতিরোধী | কর্মক্ষমতা এবং আর্দ্র জলবায়ু |

| ষ্টিল/অ্যালুমিনিয়াম থেকে তৈরি | চূড়ান্ত শক্তি এবং দীর্ঘস্থায়ীতা | সর্বোচ্চ খরচ | রেসিং এবং চরম অফ-রোড |

আপনার কন্ট্রোল আর্মগুলি চিহ্নিতকরণ এবং পরীক্ষা

আপনার যানবাহনে কোন ধরনের কন্ট্রোল আর্ম রয়েছে তা জানা সঠিক প্রতিস্থাপন যন্ত্রাংশ অর্ডার করার জন্য এবং সম্ভাব্য ব্যর্থতার বিন্দুগুলি বোঝার জন্য অপরিহার্য। সাধারণত তাদের দৃশ্যমানভাবে চিহ্নিত করা সহজ। যেমন সুইচ সাসপেনশন স্ট্যাম্পড স্টিলের আর্মগুলি সাধারণত তাদের নির্মাণ অনুযায়ী চিহ্নিত করা যায়; তারা দুটি ধাতব টুকরোর মতো দেখায় যা একটি আকৃতিতে স্ট্যাম্প করা হয়েছে এবং একসাথে ওয়েল্ড করা হয়েছে, যার কিনারার বরাবর একটি দৃশ্যমান সিম থাকে। তাদের সাধারণত মসৃণ, রঙ করা পৃষ্ঠ থাকে। অন্যদিকে, কাস্ট আয়রন বা অ্যালুমিনিয়ামের আর্মগুলি একক ধাতব টুকরো থেকে তৈরি হয় এবং ওয়েল্ডেড সিম ছাড়াই একটি কঠোর, আরও টেক্সচারযুক্ত ফিনিশ থাকে।

নিয়মিত পরীক্ষা অপরিহার্য, বিশেষ করে কঠোর পরিবেশে স্ট্যাম্পড স্টিলের অ্যার্মগুলির ক্ষেত্রে। সবচেয়ে বেশি ব্যর্থতার স্থানগুলি সবসময় অ্যার্ম নিজেই নয়, বরং এটির সাথে সংযুক্ত উপাদানগুলি: বুশিং এবং বল জয়েন্ট। বুশিং হল রাবার বা পলিউরেথেনের আবেষ্টন যা কম্পন পৃথক করে এবং অ্যার্মকে ঘোরার অনুমতি দেয়। সময়ের সাথে সাথে, এগুলি ফাটতে পারে, ক্ষয় হতে পারে এবং ব্যর্থ হতে পারে, যার ফলে খটখট শব্দ, খারাপ সারিবদ্ধকরণ এবং অসম টায়ার ক্ষয় হয়। একইভাবে, বল জয়েন্ট, যা কন্ট্রোল অ্যার্মকে স্টিয়ারিং নকলের সাথে সংযুক্ত করে, ক্ষয় হয়ে যেতে পারে, ঢিলেঢালা স্টিয়ারিং এবং শব্দের কারণ হয়ে দাঁড়ায়।

আপনার কন্ট্রোল অ্যার্ম পরীক্ষা করার সময়, ফাটল বা গুরুতর মরিচা খসে পড়ার লক্ষণ আছে কিনা তা পরীক্ষা করতে ওয়েল্ড এবং উচ্চ-চাপযুক্ত অঞ্চলগুলির দিকে বিশেষ মনোযোগ দিন। ভাঙনের আগেই উল্লেখযোগ্য ক্ষয় অ্যার্মের কাঠামোগত অখণ্ডতা ক্ষতিগ্রস্ত করতে পারে। একটি সহজ চেকলিস্ট একটি DIY পরীক্ষার জন্য নির্দেশিকা দিতে পারে।

- যানবাহনটিকে নিরাপদে উত্তোলন এবং সমর্থন করুন: নীচে যাওয়ার আগে নিশ্চিত করুন যে যানবাহনটি স্থিতিশীল হয়েছে তা নিশ্চিত করতে জ্যাক স্ট্যান্ড ব্যবহার করুন।

- দৃশ্যমান চিহ্নিতকরণ: স্ট্যাম্প করা ইস্পাতের আর্মের সুস্পষ্ট ওয়েল্ডেড সিমের তুলনা করুন কাস্ট আর্মের একক টুকরো গঠনের সাথে।

- ফাটল এবং ক্ষয় পরীক্ষা করুন: ওয়েল্ডিং এবং বুশিং ও বল জয়েন্টের চারপাশের অংশগুলি নিয়ে বিশেষ মনোযোগ সহকারে পুরো আর্মটি পরীক্ষা করুন, যেখানে ফাটল বা উল্লেখযোগ্য মরিচা থাকতে পারে।

- বুশিংগুলি পরীক্ষা করুন: কন্ট্রোল আর্ম যেখানে গাড়ির ফ্রেমের সাথে যুক্ত হয়, সেখানে রাবার বুশিংয়ে দৃশ্যমান ফাটল, ছিঁড়ে যাওয়া বা ক্ষয় পরীক্ষা করুন।

- শব্দের সন্ধান করুন: গাড়ি চালানোর সময়, বিশেষ করে বাঁক নেওয়া বা বাম্প পার হওয়ার সময়, খটখট, ফাটানো বা আঘাতের মতো শব্দ শুনুন। এগুলি প্রায়শই কন্ট্রোল আর্মের অংশগুলির ক্ষয়ের প্রথম লক্ষণ।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. কন্ট্রোল আর্মের জন্য সেরা উপাদান কী?

গাড়ি এবং তার ব্যবহারের উপর নির্ভর করে আদর্শ উপাদানের পছন্দ, তাই কোনো একক "সেরা" উপাদান নেই। শুষ্ক জলবায়ুতে দৈনিক চালনার জন্য বেশিরভাগ গাড়ির ক্ষেত্রে স্ট্যাম্পড ইস্পাত একটি খরচ-কার্যকর সমাধান। ভারী বৃষ্টি এবং রাস্তার লবণযুক্ত অঞ্চলে চলাচলকারী যানবাহনের জন্য আলুমিনিয়াম ক্ষয় প্রতিরোধে শ্রেষ্ঠ এবং ভালো কর্মদক্ষতা প্রদান করে। সর্বোচ্চ শক্তির প্রয়োজন হয় এমন ভারী ডিউটি ট্রাক এবং এসইউভির জন্য কাস্ট আয়রন সবচেয়ে ভালো, যেখানে উচ্চ কর্মদক্ষতা এবং রেসিং অ্যাপ্লিকেশনের ক্ষেত্রে যেখানে শক্তি এবং হালকা ওজন সবচেয়ে গুরুত্বপূর্ণ, সেখানে ফোর্জড স্টিল বা অ্যালুমিনিয়াম ব্যবহার করা হয়।

2. স্ট্যাম্পড এবং ফোর্জড কন্ট্রোল আর্মের মধ্যে পার্থক্য কী?

প্রাথমিক পার্থক্যটি হল উৎপাদন প্রক্রিয়া এবং ফলস্বরূপ শক্তির মধ্যে। স্ট্যাম্পড কন্ট্রোল আর্মগুলি ইস্পাতের চাদর থেকে তৈরি যা আকৃতির মধ্যে চাপা হয় এবং একসাথে ওয়েল্ড করা হয়, যা সিলামগুলিতে সস্তা কিন্তু দুর্বল করে তোলে। ফোর্জড কন্ট্রোল আর্মগুলি একটি কঠিন ধাতব টুকরোকে উত্তপ্ত করে অত্যন্ত চাপের অধীনে একটি ঢালাইয়ের মধ্যে চাপ দিয়ে তৈরি করা হয়। এই প্রক্রিয়াটি ধাতবের অভ্যন্তরীণ গ্রেন গঠনকে সাজায়, যার ফলে একটি উপাদান তৈরি হয় যা তার স্ট্যাম্পড বা এমনকি ঢালাইয়ের তুলনায় উল্লেখযোগ্যভাবে শক্তিশালী, টেকসই এবং ক্লান্তির প্রতি বেশি প্রতিরোধী।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —