ডাই কাস্টিং বনাম স্যান্ড কাস্টিং: ইঞ্জিন ব্লকের জন্য সঠিক পছন্দ

সংক্ষেপে

ইঞ্জিন ব্লকের জন্য ডাই কাস্টিং এবং বালি কাস্টিং তুলনা করার সময়, বালি কাস্টিং একটি খুবই সাধারণ এবং বহুমুখী পদ্ধতি। যদিও ডাই কাস্টিং উপরের পৃষ্ঠের মান এবং নির্ভুলতা প্রদান করে, তবুও এর উচ্চ টুলিং খরচের কারণে এটি বৃহত্তর এবং জটিল ইঞ্জিন ব্লকের জন্য কম প্রচলিত, যদিও কিছু উচ্চ-পরিমাণ অ্যালুমিনিয়াম ডিজাইনের জন্য এটি ব্যবহৃত হয়। বালি কাস্টিং নিম্নলিখিত সংমিশ্রণ প্রদান করে: কম প্রাথমিক খরচ, জটিল অভ্যন্তরীণ চ্যানেলগুলির জন্য নকশা নমনীয়তা এবং প্রয়োজনীয় কাস্ট আয়রন এবং অ্যালুমিনিয়াম খাদগুলি পরিচালনার ক্ষমতা, যা এই নির্দিষ্ট প্রয়োগের জন্য এটিকে শ্রেষ্ঠ পছন্দ করে তোলে।

মূল প্রক্রিয়াগুলি ব্যাখ্যা: ডাই কাস্টিং এবং বালি কাস্টিং বোঝা

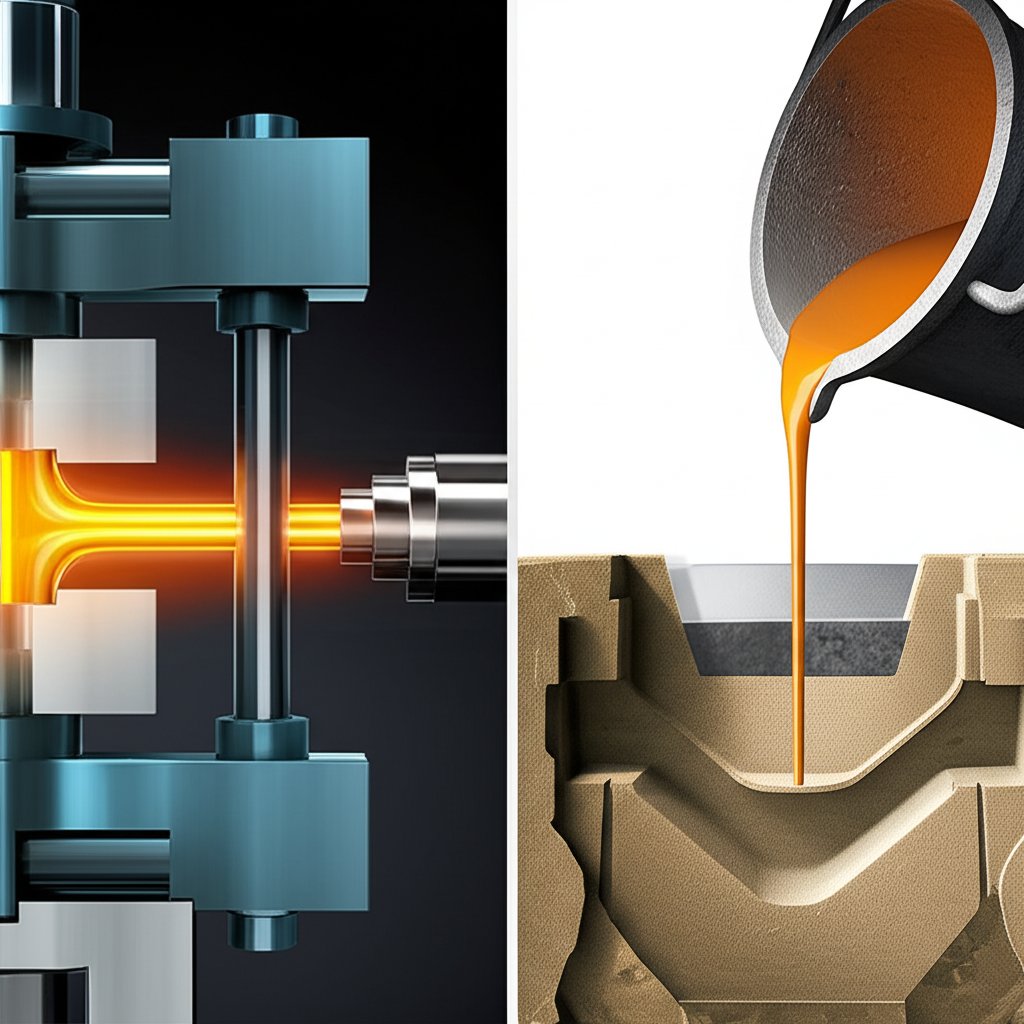

ইঞ্জিন ব্লকের জন্য কেন একটি পদ্ধতি অন্যটির চেয়ে পছন্দনীয় তা বোঝার জন্য, ডাই কাস্টিং এবং বালি কাস্টিং উভয়ের মৌলিক নীতিগুলি বোঝা অপরিহার্য। উভয় ক্ষেত্রেই গলিত ধাতু একটি ছাঁচে ঢালা হয় যাতে একটি অংশ তৈরি করা যায়, তবে তাদের উপকরণ, পদ্ধতি এবং ক্রিয়াকলাপ আমূল ভিন্ন, যা খরচ, নির্ভুলতা এবং প্রয়োগের ক্ষেত্রে আলাদা ফলাফল দেয়।

ডাই কাস্টিং কী?

ডাই কাস্টিং হল একটি উৎপাদন প্রক্রিয়া যা উচ্চ চাপে গলিত ধাতুকে একটি পুনরায় ব্যবহারযোগ্য ছাঁচের খালি জায়গায়, যাকে ডাই বলা হয়, ঢুকিয়ে দেয়। এই ডাইগুলি সাধারণত শক্ত ইস্পাত থেকে মেশিন করা হয় এবং দুটি অর্ধেকের সমন্বয়ে গঠিত যা ইনজেকশনের সময় নিরাপদে একসঙ্গে আবদ্ধ থাকে। ডিআই ওয়াল্টার এর মতো উৎপাদন বিশেষজ্ঞদের কাছ থেকে প্রাপ্ত তথ্য অনুযায়ী, Neway Precision এই উচ্চ-চাপ প্রক্রিয়াটি অসাধারণ মাত্রার নির্ভুলতা এবং মসৃণ পৃষ্ঠের সমাপ্তির সাথে অংশগুলি তৈরি করার অনুমতি দেয়। এটি অ্যালুমিনিয়াম, দস্তা এবং ম্যাগনেসিয়ামের মতো অ-আয়রন ধাতুর জন্য সবচেয়ে উপযুক্ত।

ডাই কাস্টিং প্রক্রিয়াটি সাধারণত নিম্নলিখিত পদক্ষেপগুলি অনুসরণ করে:

- ডাই প্রস্তুতি: অংশ নিষ্কাশন সহজ করার জন্য এবং তাপমাত্রা নিয়ন্ত্রণের জন্য ইস্পাতের ডাইটি পরিষ্কার করা হয় এবং গ্রিজ দিয়ে মাখানো হয়।

- অনুভূতি: উচ্চ গতি এবং চাপে ডাইয়ের খালি জায়গায় গলিত ধাতু ইনজেক্ট করা হয়।

- শীতলঃ ধাতুটি ডাইয়ের ভিতরে দ্রুত ঠাণ্ডা হয়ে কঠিন হয়ে যায়।

- বিতাড়িত: ডাইয়ের দুটি অর্ধেক খোলা হয় এবং কঠিন কাস্টিংটি নিষ্কাশন পিন দ্বারা বের করা হয়।

স্যান্ড কাস্টিং কী?

বালি ঢালাই হল ধাতু ঢালাইয়ের প্রাচীনতম এবং সর্বাধিক বহুমুখী পদ্ধতিগুলির মধ্যে একটি। এটি ধাতুর পরিবর্তে কম্প্যাক্ট করা বালি থেকে তৈরি ছাঁচ ব্যবহার করে। যেমন সূত্রগুলো বিস্তারিতভাবে বলেছে গাব্রিয়ান , একটি শেষ অংশের একটি নিদর্শন ছাঁচ গহ্বর তৈরি করতে বালি মধ্যে চাপানো হয়। বালি ছাঁচটি ব্যবহারযোগ্য, যার অর্থ এটি ঢালাই অপসারণের জন্য ধ্বংস করা হয় এবং প্রতিটি অংশের জন্য একটি নতুন ছাঁচ তৈরি করা উচিত। এই প্রক্রিয়াটি বড় উপাদানগুলির জন্য আদর্শ এবং লোহা, ইস্পাত, ব্রোঞ্জ এবং ব্রোঞ্জের মতো উচ্চ গলন পয়েন্ট সহ বিভিন্ন ধাতবগুলির সাথে ব্যবহার করা যেতে পারে।

বালি ঢালাইয়ের সাধারণ ধাপগুলির মধ্যে রয়েছেঃ

- ছাঁচ তৈরি: একটি প্যাটার্নের চারপাশে বালু সরুভাবে প্যাক করা হয়, যা তারপর অংশের আকারে একটি গহ্বর ছেড়ে যাওয়ার জন্য সরানো হয়। জটিল অভ্যন্তরীণ বৈশিষ্ট্য তৈরি করতে ছাঁচের ভিতরে বালি কোর স্থাপন করা যেতে পারে।

- ঢালাইঃ গলিত ধাতু ছাঁচের গহ্বরে ঢেলে দেওয়া হয়, সাধারণত স্থূলতা ব্যবহার করে স্থানটি পূরণ করা হয়।

- দৃঢ়ীভবন: ধাতুকে বালির ছাঁচে ঠান্ডা হতে এবং শক্ত হতে দেওয়া হয়।

- শেকআউট: একবার শক্ত হয়ে গেলে, কাস্টমিংয়ের জন্য বালির ছাঁচটি ভেঙে ফেলা হয়। তারপর বাকি বালু সরিয়ে ফেলার জন্য অংশটি পরিষ্কার করা হয়।

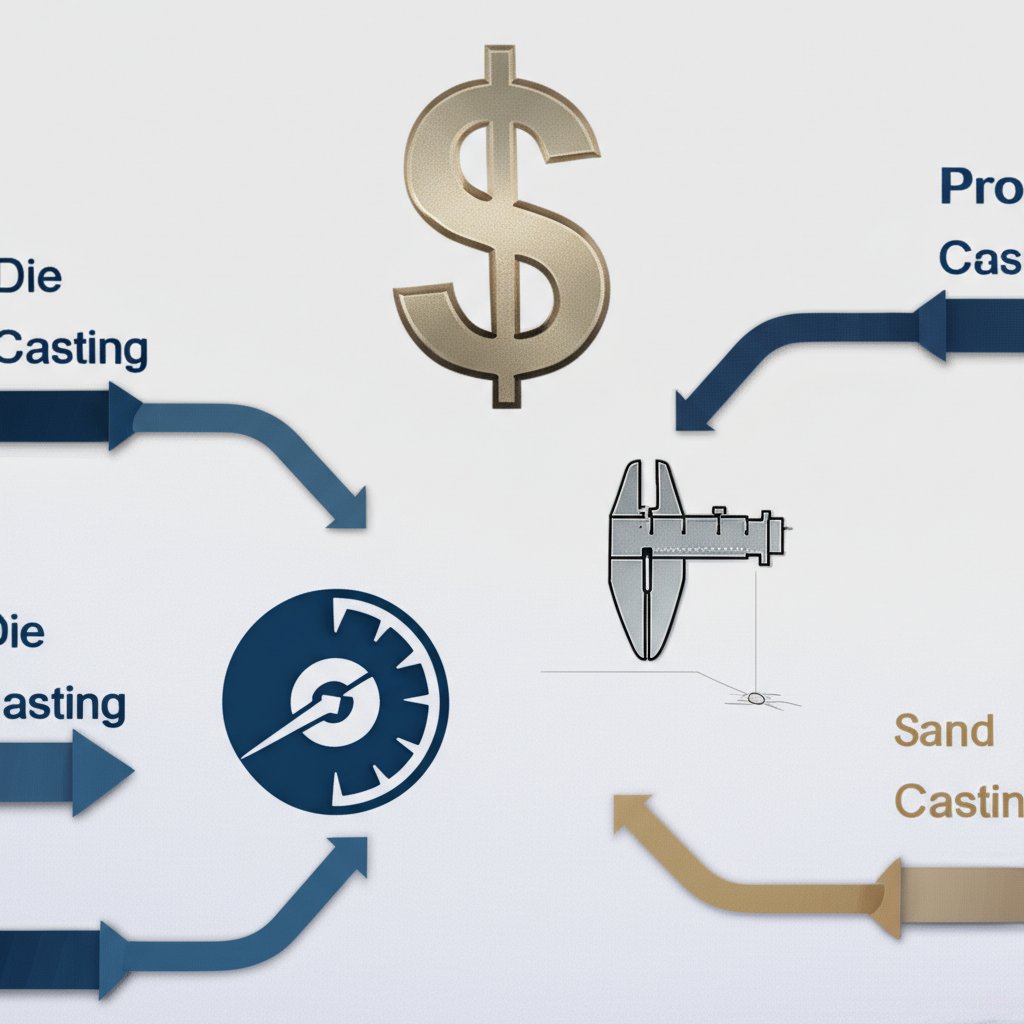

মাথা থেকে মাথা তুলনাঃ ডাই কাস্টিং এবং বালি কাস্টিং এর মধ্যে মূল পার্থক্য

ডাই কাস্টিং এবং বালি কাস্টিংয়ের মধ্যে পছন্দটি খরচ, ভলিউম, নির্ভুলতা এবং উপাদান সম্পর্কিত বাণিজ্য-অফগুলির একটি সিরিজের উপর নির্ভর করে। ইঞ্জিনিয়ার এবং প্রোডাক্ট ডিজাইনারদের জন্য, এই পার্থক্যগুলি বোঝা বাণিজ্যিকভাবে যুক্তিসঙ্গত সিদ্ধান্ত নেওয়ার জন্য অত্যন্ত গুরুত্বপূর্ণ। যদিও একটি প্রক্রিয়া গতি এবং নির্ভুলতা প্রদান করে, অন্যটি নির্দিষ্ট অ্যাপ্লিকেশনের জন্য নমনীয়তা এবং খরচ কার্যকারিতা প্রদান করে।

নিম্নলিখিত টেবিলটি একাধিক উত্পাদন সংস্থার তথ্য থেকে সংশ্লেষিত, তাদের প্রধান পার্থক্যগুলির একটি পরিষ্কার ওভারভিউ প্রদান করে।

| গুণনীয়ক | মোড়া গড়া | শিলা মোল্ডিং |

|---|---|---|

| টুলিং খরচ | খুব বেশি (মেশিনযুক্ত ইস্পাত মেরে) | খুব কম (সহজ প্যাটার্ন) |

| উৎপাদন ভলিউম | উচ্চ পরিমাণের জন্য আদর্শ (10,000+ অংশ) | কম থেকে মাঝারি পরিমাণের জন্য খরচ-কার্যকর |

| সুরফেস ফিনিশ | চমৎকার, মসৃণ সমাপ্তি | রুক্ষ, টেক্সচারযুক্ত সমাপ্তি |

| মাত্রাগত নির্ভুলতা | উচ্চ নির্ভুলতা (নিবিড় tolerances, যেমন, ± 0.1mm) | নিম্ন নির্ভুলতা (বিস্তৃত tolerances) |

| অংশের জটিলতা | পাতলা দেয়াল এবং জটিল বিবরণ জন্য চমৎকার | জটিল অভ্যন্তরীণ জ্যামিতির সাথে বড় অংশগুলির জন্য চমৎকার (কর্স ব্যবহার করে) |

| উৎপাদন গতি | খুব দ্রুত চক্র সময় (পার্ট প্রতি সেকেন্ড) | ধীরতর চক্র সময় (পার্ট প্রতি মিনিট থেকে ঘন্টা) |

| ম্যাটেরিয়াল অপশন | অ-ফেরোস খাদ (Al, Zn, Mg) এর জন্য সীমাবদ্ধ | প্রায় যেকোনো ধাতু (লোহা, ইস্পাত, ব্রোঞ্জ, অ্যালুমিনিয়াম) |

টুলিং খরচ এবং উৎপাদন পরিমাণ সবচেয়ে গুরুত্বপূর্ণ পার্থক্য। স্টিলের মেশিন তৈরির উচ্চ প্রাথমিক খরচ শুধুমাত্র ভর উৎপাদন দ্বারা যুক্তিযুক্ত হতে পারে, যেখানে অংশ প্রতি খরচ খুব কম হয়ে যায়। বিপরীতে, বালির ঢালাইয়ের জন্য নমুনার কম দাম এটি প্রোটোটাইপ, ছোট রান, বা খুব বড় অংশগুলির জন্য নিখুঁত করে তোলে যেখানে একটি ইস্পাত ডাই prohibitively ব্যয়বহুল হবে।

পৃষ্ঠের সমাপ্তি এবং নির্ভুলতা এই দুটিই ডাই কাস্টিং এর প্রধান সুবিধা। যেমনটি উল্লেখ করা হয়েছে লাপটন অ্যান্ড প্লেস , মসৃণ ইস্পাত ছাঁচ এবং উচ্চ চাপের ইনজেকশন একটি উচ্চতর সমাপ্তির ফলাফল যা প্রায়ই কোন পোস্ট-প্রসেসিং প্রয়োজন হয় না। বালি ঢালাই স্বভাবতই বালিটির টেক্সচার কারণে একটি রুক্ষ পৃষ্ঠ তৈরি করে, যার অর্থ অংশগুলির প্রায়শই দ্বিতীয় যন্ত্রপাতি বা সমাপ্তির প্রয়োজন হয়।

অংশের জটিলতা এবং আকার একটি আরো nuanced তুলনা উপস্থাপন। ডাই কাস্টিং খুব পাতলা দেয়াল এবং সূক্ষ্ম, জটিল বহিরাগত বিবরণ সহ অংশ উত্পাদন মধ্যে excels। তবে, বালির ঢালাই খুব বড় অংশ তৈরির জন্য অনেক বেশি নমনীয় এবং মূল ছাঁচের মধ্যে একক বেতের কোর ব্যবহার করে ইঞ্জিন ব্লকের ওয়াটার জ্যাকেটগুলির মতো অবিশ্বাস্যভাবে জটিল অভ্যন্তরীণ উত্তরণ তৈরি করতে পারে।

ইঞ্জিন ব্লক অ্যাপ্লিকেশনঃ কেন বালির ঢালাই আধিপত্য বিস্তার করে

ইঞ্জিন ব্লক উৎপাদনের ক্ষেত্রে, ডাই কাস্টিং-এর তাত্ত্বিক সুবিধা—যেমন নির্ভুলতা এবং গতি—এর বাস্তব ও অর্থনৈতিক সীমাবদ্ধতার কারণে সম্পূর্ণরূপে ছাপিয়ে যায়। এই প্রয়োগের জন্য স্যান্ড কাস্টিং একটি অত্যন্ত জনপ্রিয় পদ্ধতি, কয়েকটি স্পষ্ট ও জোরালো কারণে। একটি ইঞ্জিন ব্লকের জটিলতা, আকার এবং উৎপাদন অর্থনীতি স্যান্ড কাস্টিং-এর শক্তির সাথে সম্পূর্ণরূপে মিলে যায়।

ডাই কাস্টিং-এর প্রধান বাধা হল অত্যাধিক হারে টুলিং খরচ। একটি ইঞ্জিন ব্লক একটি বড় এবং অত্যন্ত জটিল উপাদান। এটি উৎপাদন করার জন্য কঠিন ইস্পাতের ডাই তৈরি করতে কয়েক মিলিয়ন ডলার খরচ হবে এবং এটি তৈরি করতে ব্যাপক সময় লাগবে। যেহেতু অটোমোটিভ নির্মাতারা প্রায়শই ইঞ্জিন ডিজাইন আপডেট করেন, স্থায়ী ছাঁচে এই বিপুল বিনিয়োগ কেবল অসম্ভবই নয়, ব্যবহারিক নয়। কম খরচের, একবার ব্যবহারযোগ্য ছাঁচ সহ স্যান্ড কাস্টিং দ্রুত এবং কম খরচে ডিজাইন পরিবর্তন করার অনুমতি দেয়।

এছাড়াও, কুল্যান্ট (জল জ্যাকেট) এবং তেল গ্যালারির জন্য ইঞ্জিন ব্লকের ডিজাইন জটিল অভ্যন্তরীণ চ্যানেলের উপর নির্ভরশীল। এই জটিল অভ্যন্তরীণ জ্যামিতি বালি ঢালাইয়ের জন্য সম্পূর্ণ উপযুক্ত। এই প্রক্রিয়াটি সঠিকভাবে গঠিত বালি কোর ব্যবহার করে যা প্রধান ছাঁচের ভিতরে স্থাপন করা হয়। ধাতু ঢালার পর এবং শক্ত হয়ে যাওয়ার পর, বালির কোরগুলি সহজেই ভেঙে ফেলে বের করে দেওয়া হয়, যার ফলে প্রবাহের জটিল নেটওয়ার্ক অবশিষ্ট থাকে। স্থায়ী ইস্পাত ডাই ব্যবহার করে এটি অর্জন করা প্রায় অসম্ভব এবং অত্যন্ত ব্যয়বহুল হবে।

অবশেষে, বালি ঢালাই সাধারণত ইঞ্জিন ব্লকগুলির জন্য ব্যবহৃত উপকরণগুলি পরিচালনা করার জন্য যথেষ্ট বহুমুখী, যথা কাস্ট আয়রন এবং অ্যালুমিনিয়াম খাদ। অ্যালুমিনিয়াম ব্লকগুলি ডাই-কাস্ট করা যেতে পারে, তবে প্রক্রিয়াটি সাধারণত ছোট ইঞ্জিনগুলির জন্য সংরক্ষিত। বেশিরভাগ যানবাহনে ব্যবহৃত বড়, শক্ত ব্লকগুলির জন্য, বিশেষত কাস্ট আয়রন থেকে তৈরি, বালির ঢালাই একমাত্র ব্যবহারিক এবং ব্যয়বহুল সমাধান। এই নমনীয়তা নিশ্চিত করে যে নির্মাতারা উৎপাদন প্রক্রিয়া দ্বারা সীমাবদ্ধ না হয়ে পারফরম্যান্স এবং স্থায়িত্বের জন্য সর্বোত্তম উপাদান চয়ন করতে পারেন।

কাস্টিংয়ের বাইরেঃ কাস্টিং এবং ইনভেস্টমেন্ট কাস্টিংয়ের দিকে একটি নজর

যদিও আলোচনাটি প্রায়শই ডাই কাস্টিং বনাম বালির কাস্টিংয়ের উপর কেন্দ্রীভূত হয়, অন্যান্য উত্পাদন প্রক্রিয়া নির্দিষ্ট অ্যাপ্লিকেশনগুলির জন্য বিভিন্ন সেট সুবিধা সরবরাহ করে। এই বিকল্পগুলি যেমন ইনভেস্টমেন্ট কাস্টিং এবং ফোরজিং বোঝা, একটি উত্পাদন পদ্ধতি নির্বাচন করার জন্য প্রকৌশলীদের জন্য একটি সম্পূর্ণ চিত্র প্রদান করে।

বিনিয়োগ পূর্ণকরণ , যেমনটি ব্যাখ্যা করা হয়েছে হোয়ার্ড প্রিসিশন মেটালস , একটি অন্যান্য ঢালাই পদ্ধতি যা ব্যতিক্রমী পৃষ্ঠের সমাপ্তি এবং উচ্চ মাত্রিক নির্ভুলতার সাথে অংশ উত্পাদন করার জন্য পরিচিত, প্রায়শই ডাই কাস্টিংয়ের চেয়ে উচ্চতর। এটি একটি সিরামিক ছাঁচ তৈরি করতে একটি মোমের নিদর্শন ব্যবহার করে, যা ধাতু ঢেলে দেওয়ার আগে গলে যায়। এই প্রক্রিয়াটি অত্যন্ত জটিল, জটিল অংশগুলির জন্য আদর্শ (যেমন টারবাইন ব্লেড) এবং এটি একটি বিস্তৃত আয়রোস এবং নন-ফেরোস ধাতবগুলির সাথে ব্যবহার করা যেতে পারে। তবে, এটি সাধারণত ডাই কাস্টিংয়ের চেয়ে ব্যয়বহুল এবং ধীর, এটি কম পরিমাণে, উচ্চ নির্ভুলতার অ্যাপ্লিকেশনগুলির জন্য উপযুক্ত করে তোলে।

এছাড়াও কাস্টিং থেকে আলাদা করা গুরুত্বপূর্ণ ফোরজিং . বাঁধন ধাতু ঢালাইতে জড়িত নয়; পরিবর্তে, এটি হ্যামারিং বা প্রেসিংয়ের মাধ্যমে চাপের শক্তি ব্যবহার করে ধাতুর একটি কঠিন টুকরা গঠন করে। এই প্রক্রিয়াটির ফলে উচ্চতর শক্তি এবং স্থায়িত্বের অংশ তৈরি হয় কারণ ধাতুর অভ্যন্তরীণ শস্য কাঠামো পরিমার্জিত এবং সারিবদ্ধ হয়। সমালোচনামূলক, উচ্চ-স্ট্রেস অটোমোটিভ উপাদানগুলির জন্য যেখানে শক্তি সর্বাধিক গুরুত্বপূর্ণ, কাঠামো তৈরি করা প্রায়শই পছন্দসই পদ্ধতি। উচ্চ-কার্যকারিতা সমাধান খুঁজছেন কোম্পানিগুলির জন্য, বিশেষায়িত সরবরাহকারী যেমন শাওই (নিংবো) ধাতু প্রযুক্তি এই শিল্পে এই প্রক্রিয়াটির গুরুত্বকে প্রমাণ করে সুনির্দিষ্ট ইঞ্জিনিয়ারিং অটোমোটিভ ফোরজিং পার্টস সরবরাহ করা।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

১. ধাতু ঢালাই কি বালির ঢালাইয়ের চেয়ে ভালো?

কোন প্রক্রিয়া সর্বজনীনভাবে "ভাল" নয়; আদর্শ পছন্দ সম্পূর্ণরূপে প্রকল্পের প্রয়োজনীয়তার উপর নির্ভর করে। ডাই কাস্টিং উচ্চ নির্ভুলতা এবং মসৃণ পৃষ্ঠ সমাপ্তি প্রয়োজন ছোট থেকে মাঝারি আকারের অংশের উচ্চ পরিমাণ উত্পাদন জন্য উচ্চতর। বড় অংশ, কম উৎপাদন ভলিউম, জটিল অভ্যন্তরীণ জ্যামিতি সহ উপাদান এবং প্রকল্পগুলির জন্য বালির ঢালাই ভাল যেখানে কম প্রাথমিক টুলিং খরচ সমালোচনামূলক।

২. ইঞ্জিন ব্লকের জন্য কোন ধরনের কাস্টিং ব্যবহার করা হয়?

স্যান্ড কাস্টিং একটি খুব সাধারণ পদ্ধতি যা ইঞ্জিন ব্লক তৈরির জন্য ব্যবহৃত হয়, বিশেষত কাস্ট আয়রন ডিজাইন এবং কম পরিমাণে অ্যালুমিনিয়াম উত্পাদনের জন্য। যদিও ডাই কাস্টিংয়ের মতো অন্যান্য পদ্ধতিগুলি উচ্চ-ভলিউম অ্যালুমিনিয়াম ব্লকের জন্যও ব্যবহৃত হয়, তবে জটিল অভ্যন্তরীণ উত্তরণ সহ বড়, জটিল অংশগুলি ব্যয়বহুলভাবে উত্পাদন করার জন্য বালির কাস্টিংয়ের ক্ষমতা এটিকে একটি জনপ্রিয় পছন্দ করে তোলে।

৩. কেন ইঞ্জিন ব্লকগুলির জন্য বালির ঢাল ব্যবহার করা হয়?

বিভিন্ন কারণের কারণে ইঞ্জিন ব্লকের জন্য বালি কাস্টিং ব্যবহার করা হয়। প্রথমত, টুলিংয়ের খরচ ডাই-কাস্টিংয়ের তুলনায় উল্লেখযোগ্যভাবে কম, যা এত বড় অংশের জন্য গুরুত্বপূর্ণ এবং ঘন ঘন ডিজাইন আপডেট করার অনুমতি দেয়। দ্বিতীয়ত, এটি সহজেই বেতের কোর ব্যবহার করে শীতল তরল এবং তেলের জন্য প্রয়োজনীয় জটিল অভ্যন্তরীণ চ্যানেল তৈরি করতে পারে। অবশেষে, এটি অত্যন্ত বহুমুখী এবং সাধারণত ইঞ্জিন ব্লকগুলির জন্য ব্যবহৃত কাস্ট আয়রন এবং অ্যালুমিনিয়াম খাদগুলির জন্য উপযুক্ত।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —