কাস্টম ফোর্জড অ্যালুমিনিয়াম কার পার্টস: শক্তি এবং নির্ভুলতার সমন্বয়

সংক্ষেপে

কাস্টম ফোরজড অ্যালুমিনিয়াম গাড়ির যন্ত্রাংশ হল উচ্চ-শক্তির, হালকা ওজনের উপাদান যা চাহিদামূলক অটোমোটিভ অ্যাপ্লিকেশনের জন্য বিশেষায়িত উৎপাদকদের দ্বারা উৎপাদিত হয়। ফোরজিং প্রক্রিয়াটি এমন যন্ত্রাংশ তৈরি করে যার শ্রেষ্ঠ গ্রেইন স্ট্রাকচার থাকে, যা ঢালাই বা মেশিন করা বিকল্পগুলির তুলনায় উল্লেখযোগ্যভাবে শক্তিশালী এবং টেকসই হয়। এর ফলে যানবাহনের পারফরম্যান্স উন্নত হয়, জ্বালানি দক্ষতা বৃদ্ধি পায় এবং চাকা, সাসপেনশন যন্ত্রাংশ এবং ইঞ্জিন উপাদানগুলির মতো গুরুত্বপূর্ণ উপাদানগুলির জন্য অসাধারণ নির্ভরযোগ্যতা প্রদান করে।

অটোমোটিভ উপাদানের জন্য ফোরজড অ্যালুমিনিয়ামের শ্রেষ্ঠত্ব

যখন কার্যকারিতা, নিরাপত্তা এবং দক্ষতা সর্বোচ্চ গুরুত্বপূর্ণ হয়, তখন উপাদান এবং উৎপাদন প্রক্রিয়ার পছন্দ অত্যন্ত গুরুত্বপূর্ণ। ইস্পাত বা ঢালাইয়ের মতো ঐতিহ্যবাহী উপাদানগুলির তুলনায় গাড়ির উপাদানগুলির জন্য আলফা ফোর্জড অ্যালুমিনিয়াম একটি শীর্ষস্থানীয় বিকল্প হিসাবে প্রতিষ্ঠিত হয়েছে। যে ফোর্জিং প্রক্রিয়াটি অপরিমিত চাপের অধীনে অ্যালুমিনিয়াম খাদগুলিকে আকৃতি দেয়, তা ধাতুর অভ্যন্তরীণ শস্য গঠনকে পরিশোধিত করে, যা অংশটির চূড়ান্ত আকৃতির সাথে সামঞ্জস্য রাখে। এই ধাতুবিদ্যার উন্নতি হল এর শ্রেষ্ঠ গুণাবলীর উৎস।

সবচেয়ে গুরুত্বপূর্ণ সুবিধাগুলির মধ্যে একটি হল অসাধারণ শক্তি-ওজন অনুপাত। নির্মিত অ্যালুমিনিয়াম যন্ত্রাংশগুলি ইস্পাতের কিছু উপাদানের মতো শক্তিশালী হতে পারে, যদিও তা উল্লেখযোগ্যভাবে হালকা। জ্বালানির খরচ কমানোর জন্য, নিঃসরণ হ্রাস করা এবং অনাবদ্ধ ভর কমিয়ে হ্যান্ডলিং গতিবিদ্যা উন্নত করার জন্য আধুনিক যানবাহনে এই ওজন হ্রাস অত্যন্ত গুরুত্বপূর্ণ। এছাড়াও, ঢালাইয়ে পাওয়া যায় এমন সাধারণ ত্রুটি যেমন স্ফীতি, সঙ্কোচন এবং ব্লোহোল এড়াতে গঠন প্রক্রিয়াটি ব্যবহৃত হয়, যা ঘন, আরও সমরূপ উপাদান তৈরি করে যা চমৎকার স্থায়িত্ব এবং ক্লান্তি প্রতিরোধের জন্য উপযুক্ত। এটি ঝুলন্ত বাহু, ব্রেক ক্যালিপার এবং চাকার মতো উচ্চ চাপের প্রয়োগের জন্য নির্মিত যন্ত্রাংশগুলিকে আদর্শ করে তোলে, যেখানে ব্যর্থতা কোনো বিকল্প নয়।

ইমপ্রেশন ডাই ফোরজিং-এর মাধ্যমে অর্জিত নির্ভুলতা (কাস্টম পার্টসের জন্য একটি সাধারণ পদ্ধতি) এর অর্থ হল উপাদানগুলি প্রায়-নেট আকৃতিতে তৈরি করা যেতে পারে। এটি উৎপাদন চক্রে সময় এবং খরচ উভয়কেই বাঁচানোর জন্য ব্যাপক দ্বিতীয় ধাপের মেশিনিংয়ের প্রয়োজনকে কমিয়ে দেয়। ফলস্বরূপ উপাদানগুলিতে কঠোর টলারেন্স এবং চমৎকার পৃষ্ঠের সমাপ্তি থাকে, যা কার্যকারিতা এবং সৌন্দর্য উভয়কেই বাড়িয়ে তোলে। নিচে গঠিত এবং ঢালাই করা অ্যালুমিনিয়ামের মধ্যে প্রধান পার্থক্যগুলি তুলে ধরা হয়েছে।

| বৈশিষ্ট্য | এলুমিনিয়াম ফোর্জিং | অ্যালুমিনিয়াম |

|---|---|---|

| শক্তিশালীতা এবং দৃঢ়তা | পরিশোধিত, অবিচ্ছিন্ন গ্রেইন গঠনের কারণে শ্রেষ্ঠ। উচ্চ ক্লান্তি এবং আঘাত প্রতিরোধ। | ছিদ্রতা সহ অন্তঃস্থ ত্রুটির সম্ভাবনা এবং এলোমেলো গ্রেইন অভিমুখের কারণে কম শক্তি। |

| ওজন | উচ্চতর শক্তি একই কার্যকারিতা স্তরের জন্য হালকা পার্টস ডিজাইন করার অনুমতি দেয়। | তুলনামূলক শক্তি অর্জনের জন্য প্রায়শই আরও বেশি উপাদান (এবং তাই ওজন) প্রয়োজন হয়। |

| কাঠামোগত অখণ্ডতা | অনার্দ্র এবং লুকানো ফাঁক মুক্ত, যা সর্বোচ্চ নির্ভরযোগ্যতা নিশ্চিত করে। | ছিদ্রতা, সঙ্কোচন এবং অন্যান্য ঢালাই ত্রুটির কারণে ভোগে, যা দুর্বল বিন্দু তৈরি করে। |

| কর্মক্ষমতা | যেসব উচ্চ-চাপযুক্ত, নিরাপত্তা-সংক্রান্ত অ্যাপ্লিকেশনে ব্যর্থতার কোনও সুযোগ নেই, সেগুলির জন্য আদর্শ। | কম চাপের লোডযুক্ত কম গুরুত্বপূর্ণ উপাদানগুলির জন্য উপযুক্ত। |

| খরচ | প্রাথমিক টুলিং খরচ বেশি, তবে উচ্চ পরিমাণে উৎপাদনের ক্ষেত্রে কম উপাদান অপচয় এবং মেশিনিং-এর কারণে খরচ-কার্যকর হতে পারে। | টুলিং খরচ কম, ছোট পরিমাণে জটিল আকৃতির জন্য এটিকে ব্যবহারযোগ্য করে তোলে। |

কাস্টম অ্যালুমিনিয়াম ফোরজিং প্রক্রিয়া সম্পর্কে ধারণা

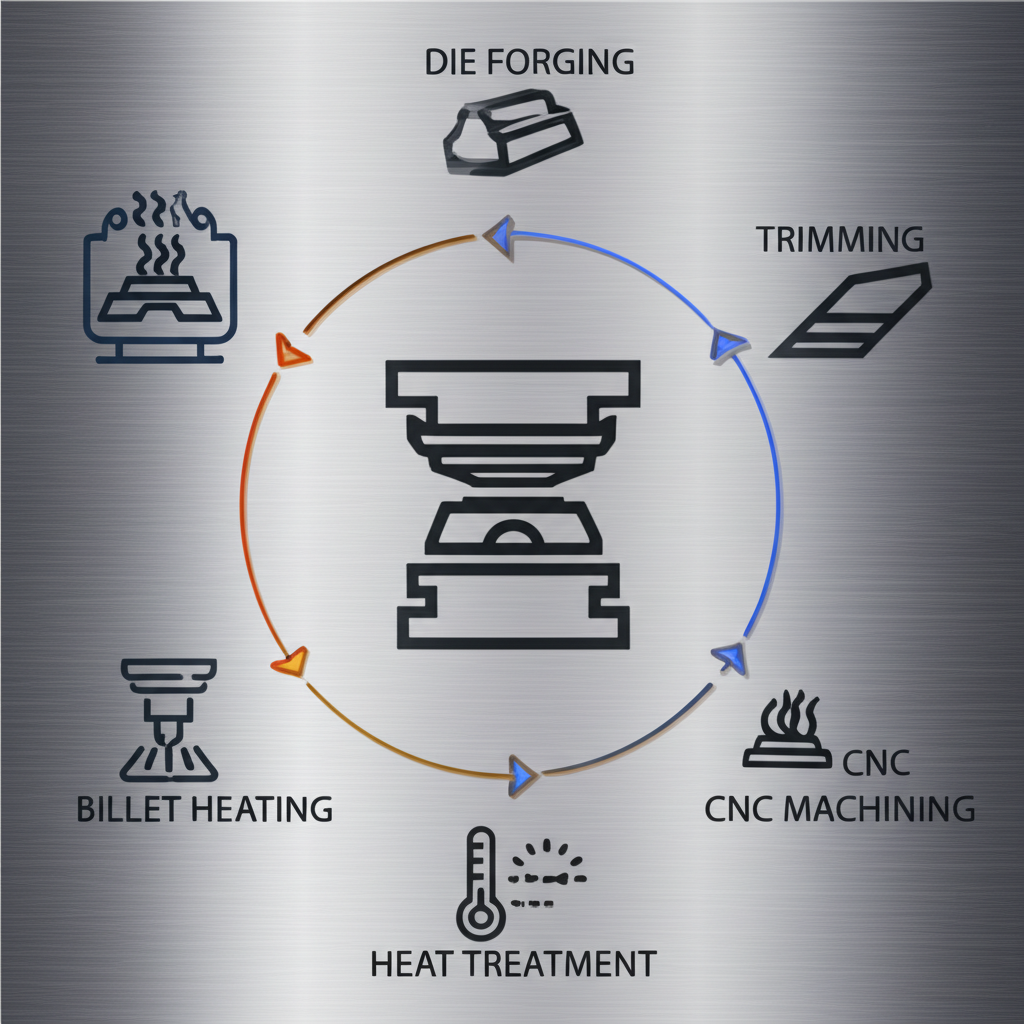

একটি কাস্টম ফোর্জড অ্যালুমিনিয়াম অংশ তৈরি করা একটি জটিল ইঞ্জিনিয়ারিং প্রক্রিয়া যা একটি সাধারণ অ্যালুমিনিয়াম বিলেটকে একটি উচ্চ-কর্মক্ষমতার উপাদানে রূপান্তরিত করে। যদিও ইস্পাতের তুলনায় অ্যালুমিনিয়াম আরও নমনীয়, ত্রুটি ছাড়াই প্রয়োজনীয় যান্ত্রিক বৈশিষ্ট্য অর্জনের জন্য এটি সঠিক তাপমাত্রা নিয়ন্ত্রণের প্রয়োজন হয়। জটিল অটোমোটিভ অংশগুলি উৎপাদনের জন্য সবচেয়ে সাধারণ পদ্ধতি হল ইমপ্রেশন ডাই ফোর্জিং, যা ক্লোজড-ডাই ফোর্জিং নামেও পরিচিত। এই পদ্ধতিতে দুটি কাস্টম-নির্মিত ডাই ব্যবহার করা হয় যা কাজের টুকরোটিকে সম্পূর্ণভাবে ঘিরে রাখে এবং উত্তপ্ত ধাতুকে ডাইয়ের সঠিক আকৃতি অনুসরণ করতে বাধ্য করে। ধারণা থেকে শুরু করে চূড়ান্ত অংশ পর্যন্ত প্রায়শই একাধিক গুরুত্বপূর্ণ পর্যায় অন্তর্ভুক্ত থাকে।

এই প্রক্রিয়াটি অত্যন্ত সূক্ষ্ম, যা প্রতিটি অংশের শক্তি, ওজন এবং মাত্রিক নির্ভুলতার জন্য কঠোর নির্দেশিকা মেনে চলে। প্রতিটি পদক্ষেপ ঢালাই বা যন্ত্রচালিত অংশগুলির তুলনায় কাঠামোগতভাবে উন্নত উপাদান তৈরি করতে পূর্ববর্তী পদক্ষেপের উপর ভিত্তি করে।

- ডিজাইন ও ইঞ্জিনিয়ারিং: প্রক্রিয়াটি চূড়ান্ত অংশের একটি বিস্তারিত 3D মডেল এবং প্রযুক্তিগত ড্রয়িং দিয়ে শুরু হয়। ইঞ্জিনিয়াররা ফোর্জ করার উপযুক্ততা নিয়ে নকশাটি বিশ্লেষণ করেন, নিশ্চিত করেন যে জ্যামিতি ডাইয়ের ভিতরে উপযুক্ত উপাদান প্রবাহের অনুমতি দেয়। শক্তি অপটিমাইজ করা এবং উপাদান অপচয় কমানোর জন্য এই পর্যায়টি গুরুত্বপূর্ণ।

- টুল ও ডাই তৈরি: চূড়ান্ত নকশার ভিত্তিতে, উচ্চ-শক্তির টুল ইস্পাত থেকে বিশেষ ডাইগুলি মেশিন করা হয়। এই ডাইগুলি পছন্দের অংশের একটি নেতিবাচক ছাপ। চূড়ান্ত ফোর্জিংয়ের মাত্রার নির্ভুলতার জন্য ডাইয়ের নির্ভুলতা অপরিহার্য।

- বেলিট হিটিং: একটি নির্দিষ্ট অ্যালুমিনিয়াম খাদ, যাকে বিলেট বলা হয়, এর একটি কঠিন ব্লক আকারে কাটা হয় এবং একটি চুল্লিতে একটি নির্দিষ্ট তাপমাত্রায় উত্তপ্ত করা হয়। এই তাপমাত্রা অ্যালুমিনিয়ামকে নমনীয় করে তোলে কিন্তু এর গঠনগত অখণ্ডতা বজায় রাখার জন্য এটি গলনাঙ্কের নীচে সাবধানে নিয়ন্ত্রণ করা হয়।

- আকৃতি প্রদানের কার্যাবলী: উত্তপ্ত বিলেটটি নীচের ডাই-এ রাখা হয়। একটি শক্তিশালী ফোরজিং প্রেস বা হাতুড়ি তখন অপরিমেয় চাপে বিলেটের উপরে উপরের ডাইটি নামিয়ে আনে, ধাতুকে চেপে ধরে এবং ডাইয়ের ছাপের প্রতিটি গহ্বর পূরণ করতে বাধ্য করে। এই ক্রিয়াটি অ্যালুমিনিয়ামের গ্রেইন কাঠামোকে পরিশোধিত করে।

- ফোরজিং-পরবর্তী চিকিত্সা: ফোরজিং-এর পরে, অংশটি একাধিক সমাপনী পদক্ষেপের মধ্য দিয়ে যায়। এর মধ্যে অতিরিক্ত উপাদান (ফ্ল্যাশ) কেটে ফেলা, প্রয়োজনীয় কঠোরতা এবং শক্তি অর্জনের জন্য তাপ চিকিত্সা (T6 টেম্পারিং-এর মতো), এবং চূড়ান্ত মাত্রার নির্ভুলতার জন্য শট ব্লাস্টিং বা সিএনসি মেশিনিং-এর মতো পৃষ্ঠতল সমাপ্তি অন্তর্ভুক্ত রয়েছে।

কাস্টম ফোরজিং প্রস্তুতকারক নির্বাচনের ক্ষেত্রে গুরুত্বপূর্ণ বিষয়গুলি

সঠিক উৎপাদন অংশীদার নির্বাচন আপনার ফোরজিং প্রক্রিয়ার মতোই গুরুত্বপূর্ণ। সরবরাহকারীর দক্ষতা চূড়ান্ত উপাদানগুলির মান, কর্মক্ষমতা এবং নির্ভরযোগ্যতাকে সরাসরি প্রভাবিত করে। আপনার কাস্টম ফোরজড অ্যালুমিনিয়াম অংশগুলির জন্য সম্ভাব্য উৎপাদকদের মূল্যায়ন করার সময়, মূল্যের বাইরে তাদের প্রযুক্তিগত দক্ষতা, মানের ব্যবস্থা এবং সামগ্রিক ক্ষমতা বিবেচনা করা অপরিহার্য। একটি শক্তিশালী অংশীদার একজন সহযোগীর মতো কাজ করে, আপনার উপাদানটিকে কর্মক্ষমতা এবং উৎপাদনযোগ্যতা উভয় ক্ষেত্রেই অনুকূলিত করার জন্য নকশা পরামর্শ এবং উপাদান সম্পর্কে পরামর্শ দেয়।

দৃঢ় এবং নির্ভরযোগ্য অটোমোটিভ উপাদানের জন্য, উদাহরণস্বরূপ, একটি উৎপাদক যেমন শাওয়াই মেটাল টেকনোলজি এটি খুঁজে পাওয়ার জন্য গুণাবলী উদাহরণস্বরূপ। তারা অটোমোটিভ শিল্পের জন্য IATF 16949 সার্টিফাইড উচ্চ-গুণমানের হট ফোরজিংয়ে বিশেষজ্ঞ, যা একটি গুরুত্বপূর্ণ মানের মান। প্রাথমিক ডিজাইন সহায়তা এবং অভ্যন্তরীণ ডাই উৎপাদন থেকে শুরু করে ফোরজিং-পরবর্তী চিকিত্সার সম্পূর্ণ পরিসর পর্যন্ত একটি ব্যাপক পরিষেবা প্রদান করে এমন সংস্থাগুলি খুঁজুন। উপাদান বিশেষজ্ঞতাও অবশ্যই অপরিহার্য। একটি শীর্ষ-স্তরের সরবরাহকারীর বিভিন্ন অ্যালুমিনিয়াম খাদ, যেমন 2000, 6000 এবং 7000 সিরিজ সম্পর্কে গভীর জ্ঞান থাকা উচিত এবং আপনার নির্দিষ্ট অ্যাপ্লিকেশনের চাপ, তাপমাত্রা এবং ক্ষয় প্রতিরোধের প্রয়োজনীয়তা অনুযায়ী আদর্শ খাদ সুপারিশ করতে সক্ষম হওয়া উচিত।

অবশেষে, তাদের গুণগত নিয়ন্ত্রণ এবং যানবাহন সংক্রান্ত ক্ষমতা বিবেচনা করুন। একটি উৎপাদনকারীর প্রতিটি পর্যায়ে কঠোর পরিদর্শন প্রক্রিয়া থাকা উচিত। অটোমোটিভের জন্য IATF 16949 বা মহাকাশ চালনার জন্য AS9100-এর মতো সার্টিফিকেশনগুলি সর্বোচ্চ মানের প্রতি প্রতিশ্রুতির নির্দেশ দেয়। কৌশলগত অবস্থান এবং দক্ষ যানবাহন ব্যবস্থাও সময়মতো ডেলিভারি নিশ্চিত করতে পারে, যা উৎপাদন সূচি ঠিক রাখার জন্য অপরিহার্য। চূড়ান্ত সিদ্ধান্ত নেওয়ার আগে, আপনার মূল্যায়নকে পথ দেখাতে নিম্নলিখিত চেকলিস্টটি ব্যবহার করুন।

- ইঞ্জিনিয়ারিং ও ডিজাইন সমর্থন: তারা কি আপনার অংশটিকে ফোরজিং প্রক্রিয়ার জন্য অনুকূলিত করার জন্য উৎপাদনযোগ্যতার জন্য ডিজাইন (DFM) বিশ্লেষণ প্রদান করে?

- উপকরণ বিশেষজ্ঞতা: তারা কি আপনার অ্যাপ্লিকেশনের জন্য প্রয়োজনীয় নির্দিষ্ট অ্যালুমিনিয়াম খাদ (যেমন, 6061, 7075, 2014) সংগ্রহ এবং তা নিয়ে কাজ করতে পারে?

- গুণত্ব সার্টিফিকেট: তাদের কাছে অটোমোটিভের জন্য IATF 16949-এর মতো প্রাসঙ্গিক শিল্প সার্টিফিকেশন আছে কি?

- অভ্যন্তরীণ ক্ষমতা: তারা কি ডাই তৈরি, তাপ চিকিত্সা এবং নির্ভুল মেশিনিং সহ সম্পূর্ণ প্রক্রিয়াটি নিজেদের মধ্যে পরিচালনা করে?

- উৎপাদন ক্ষমতা: তারা কি আপনার প্রয়োজনীয় পরিমাণ নিষ্পত্তি করতে পারবে, ছোট ব্যাচের প্রোটোটাইপ থেকে শুরু করে বড় পরিসরের উৎপাদন পর্যন্ত?

- অভিজ্ঞতা এবং অতীত রেকর্ড: আপনার শিল্পের জন্য অনুরূপ উপাদানগুলি উৎপাদনের ক্ষেত্রে তাদের কি প্রমাণিত ইতিহাস রয়েছে?

গঠিত অটোমোটিভ অংশগুলিতে সাধারণ প্রয়োগ এবং উদ্ভাবন

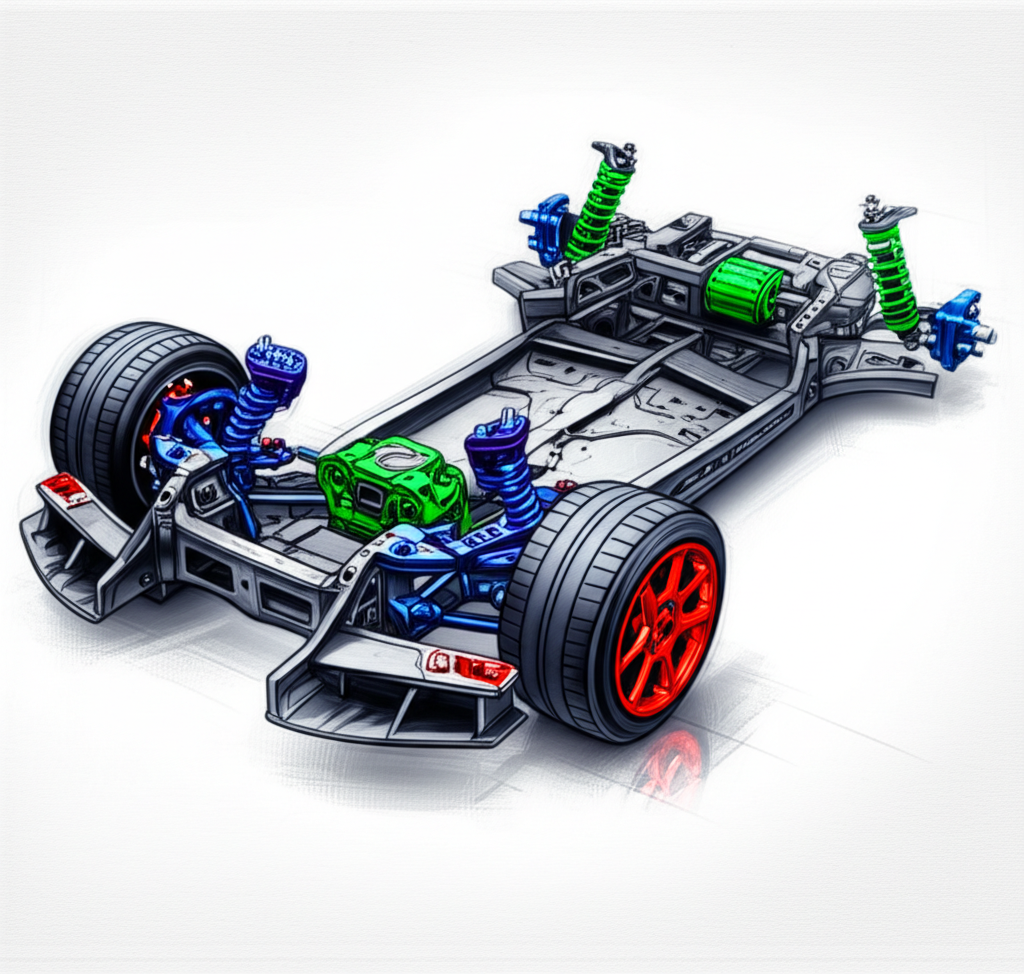

শক্তি, হালকা ওজন এবং নির্ভরযোগ্যতার এই অনন্য সমন্বয় গঠিত অ্যালুমিনিয়ামকে গাড়ির বিভিন্ন গুরুত্বপূর্ণ উপাদানের জন্য পছন্দের উপাদানে পরিণত করেছে। যদিও কাস্টম গঠিত চাকাগুলি সম্ভবত সবচেয়ে বেশি পরিচিত প্রয়োগ, আধুনিক যানবাহনের চ্যাসিস থেকে শুরু করে পাওয়ারট্রেন পর্যন্ত প্রায় প্রতিটি সিস্টেমে এই প্রযুক্তি অপরিহার্য। কর্মক্ষমতা উন্নত করা, নিরাপত্তা বৃদ্ধি করা এবং ক্রমবর্ধমান কার্যকরী মানদণ্ড পূরণ করার ক্ষেত্রে এই উন্নত উপাদানগুলির ব্যবহার হল অটোমেকারদের একটি গুরুত্বপূর্ণ কৌশল।

সাসপেনশন এবং চ্যাসিস সিস্টেমে, নিয়ন্ত্রণ হাত, স্টিয়ারিং নাক, বল জয়েন্ট আবাসন এবং টাই রড শেষ অংশগুলিতে আলুমিনিয়াম ফোরজিং ব্যবহৃত হয়। এই উপাদানগুলি ক্রমাগত চাপ এবং প্রভাবের শিকার হয়, এবং ফোরজিংয়ের শ্রেষ্ঠ ক্লান্তি প্রতিরোধের ফলে দীর্ঘমেয়াদী স্থায়িত্ব এবং নিরাপদ কার্যকারিতা নিশ্চিত হয়। পাওয়ারট্রেনে, ফোরজড অ্যালুমিনিয়াম পিস্টন, সংযোগকারী রড এবং ক্র্যাঙ্কশ্যাফটগুলি উচ্চ-কর্মক্ষমতা ইঞ্জিনের জন্য অপরিহার্য, যেখানে তাদের উচ্চ আরপিএম এবং ভালো ইঞ্জিন প্রতিক্রিয়ার জন্য প্রতিপাদক ভর কমানোর সময় চরম তাপমাত্রা এবং যান্ত্রিক বল সহ্য করতে হয়।

উদ্ভাবন শুধুমাত্র ঐতিহ্যবাহী যানগুলির মধ্যেই সীমাবদ্ধ নয়। নতুন শক্তির যান (NEVs) এবং তড়িৎ চালিত যান (EVs) এর উত্থানের ফলে আরও বেশি করে আলোমিনিয়াম ফোরজিং-এর প্রয়োগ বৃদ্ধি পেয়েছে। EV-এ, ব্যাটারি প্যাকের ওজন কমানো এবং ব্যাটারি পরিসরকে সর্বোচ্চ করার জন্য হালকা করা আরও গুরুত্বপূর্ণ। মোটর হাউজিং, ব্যাটারি আবরণের উপাদান এবং বিভিন্ন কাঠামোগত উপাদানগুলির জন্য ফোরজড অ্যালুমিনিয়াম ব্যবহৃত হয়। EV ডিজাইনের সরলতা, যেখানে নড়াচড়াকারী অংশগুলির সংখ্যা কম, তার ফলে দীর্ঘমেয়াদী যান অখণ্ডতা নিশ্চিত করার জন্য উচ্চ কর্মক্ষমতা এবং ফোরজড উপাদানগুলির নির্ভরযোগ্যতা আরও আকর্ষক এবং খরচ-কার্যকর সমাধান হয়ে উঠেছে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. ফোরজড অ্যালুমিনিয়াম কি ভাল?

হ্যাঁ, বেশিরভাগ কর্মক্ষমতা-সংক্রান্ত প্রয়োগের জন্য ঢালাই অ্যালুমিনিয়ামের তুলনায় আঘাতে গঠিত (ফোর্জড) অ্যালুমিনিয়াম উল্লেখযোগ্যভাবে ভাল। আঘাতে গঠনের প্রক্রিয়া ধাতুর শস্য গঠনকে পরিশোধিত করে, সেখান থেকে ছিদ্রগুলি অপসারণ করে এবং এর শক্তি, নমনীয়তা এবং আঘাত ও ক্লান্তির প্রতি প্রতিরোধ ক্ষমতা বৃদ্ধি করে। এর ফলে উপাদানগুলি তাদের ঢালাই সমতুল্যগুলির চেয়ে বেশি শক্তিশালী এবং নির্ভরযোগ্য হয়ে ওঠে।

2. আপনি কি ইস্পাতের মতো অ্যালুমিনিয়াম আঘাতে গঠন করতে পারেন?

উভয় ধাতুকেই আঘাতে গঠন করা যায়, তবে প্রক্রিয়াটি আলাদা। অ্যালুমিনিয়ামের তুলনায় ইস্পাতের আঘাতে গঠনের তাপমাত্রা কম এবং এটিকে কার্যকরভাবে আকৃতি দেওয়ার জন্য তাপমাত্রার একটি সংকীর্ণ পরিসর প্রয়োজন। ফাটলের মতো ত্রুটি এড়ানোর জন্য এটি খুব সতর্কতার সাথে তাপমাত্রা নিয়ন্ত্রণ করার প্রয়োজন। তবে অ্যালুমিনিয়াম ইস্পাতের চেয়ে বেশি নমনীয়, যা কম চাপে জটিল আকৃতি তৈরি করতে দেয়।

3. আঘাতে গঠনের 4 প্রকার কী কী?

উৎপাদন প্রক্রিয়ার চারটি প্রধান ধরন হল ওপেন-ডাই ফোরজিং, ইম্প্রেশন ডাই (বা ক্লোজড-ডাই) ফোরজিং, কোল্ড ফোরজিং এবং সিমহীন রোলড রিং ফোরজিং। উচ্চ নির্ভুলতার সাথে জটিল, কাস্টম অটোমোটিভ অংশগুলি উত্পাদনের জন্য ইম্প্রেশন ডাই ফোরজিং হল সবচেয়ে সাধারণ পদ্ধতি। কোল্ড ফোরজিং ঘরের তাপমাত্রায় বা তার কাছাকাছি তাপমাত্রায় করা হয় এবং এটি নরম ধাতুগুলির জন্য ব্যবহৃত হয় যাতে অংশগুলির চমৎকার পৃষ্ঠতলের মান এবং মাত্রার নির্ভুলতা থাকে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —