স্ট্যাম্পিংয়ের জন্য প্রেস স্ট্রোক নির্বাচন: গতি, টর্ক এবং পদার্থবিদ্যা

সংক্ষেপে

সঠিক প্রেস স্ট্রোক নির্বাচন হলো একটি আপসের বিষয়, যা উৎপাদনশীলতা (SPM) এবং প্রক্রিয়ার বাস্তবসম্মততা । জন্য ব্ল্যাঙ্কিং, পাঞ্চিং এবং হাই-স্পিড অপারেশন , প্রভাব বেগ কমাতে, টুলের আয়ু বাড়াতে এবং প্রতি মিনিটে স্ট্রোক সংখ্যা সর্বাধিক করতে সম্ভাব্য সবচেয়ে ছোট স্ট্রোক (সাধারণত 0.5 থেকে 1.5 ইঞ্চি) নির্বাচন করুন। ছোট স্ট্রোক র্যামের ভ্রমণের দূরত্ব কমায়, যা প্রভাব বিন্দুতে স্লাইডের বেগ বাড়ানো ছাড়াই দ্রুত সাইকেল সময় অনুমোদন করে।

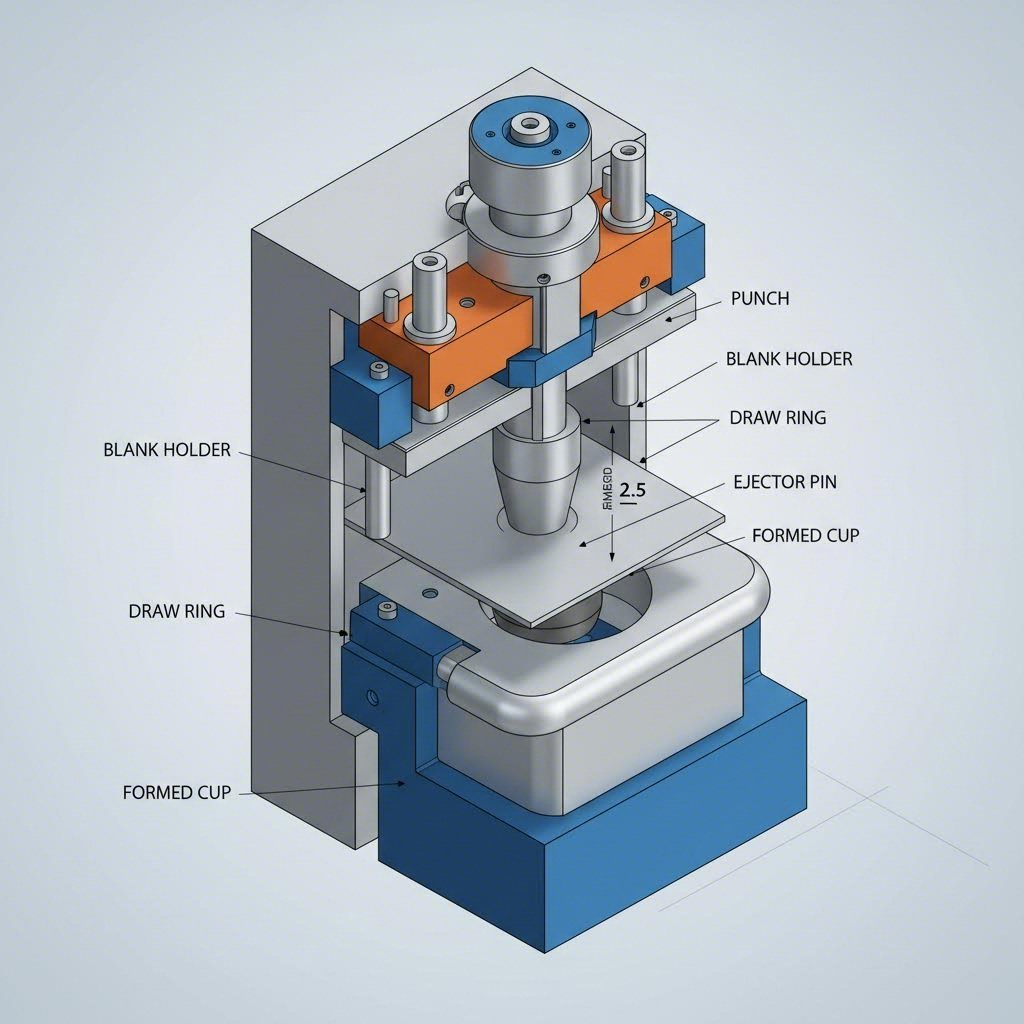

জন্য গভীর টানা এবং জটিল ফর্মিং , স্ট্রোক দৈর্ঘ্য নির্ধারিত হয় অংশের ক্লিয়ারেন্স দ্বারা। শিল্পের আদর্শ হল কমপক্ষে ২.৫ গুণ সমাপ্ত অংশের উচ্চতা অংশ সরানো এবং উপকরণ খাওয়ানোর জন্য যথেষ্ট জায়গা নিশ্চিত করার জন্য। এই ক্লিয়ারেন্স না দেওয়ার ফলে সংঘর্ষের ঝুঁকি এবং স্বয়ংক্রিয় খাওয়ানো ব্যর্থ হয়। ইঞ্জিনিয়ারদের অবশ্যই "ফিড উইন্ডো"—সাইকেলের মধ্যে ফিডারের জন্য স্ট্রিপ এগিয়ে নেওয়ার জন্য উপলব্ধ সময়—গণনা করতে হবে, যা স্ট্রোক দৈর্ঘ্য এবং SPM বৃদ্ধির সাথে সাথে খুব ছোট হয়ে যায়।

মৌলিক বিষয়: স্ট্রোক বনাম শাট হাইট এবং ক্র্যাঙ্ক মোশন

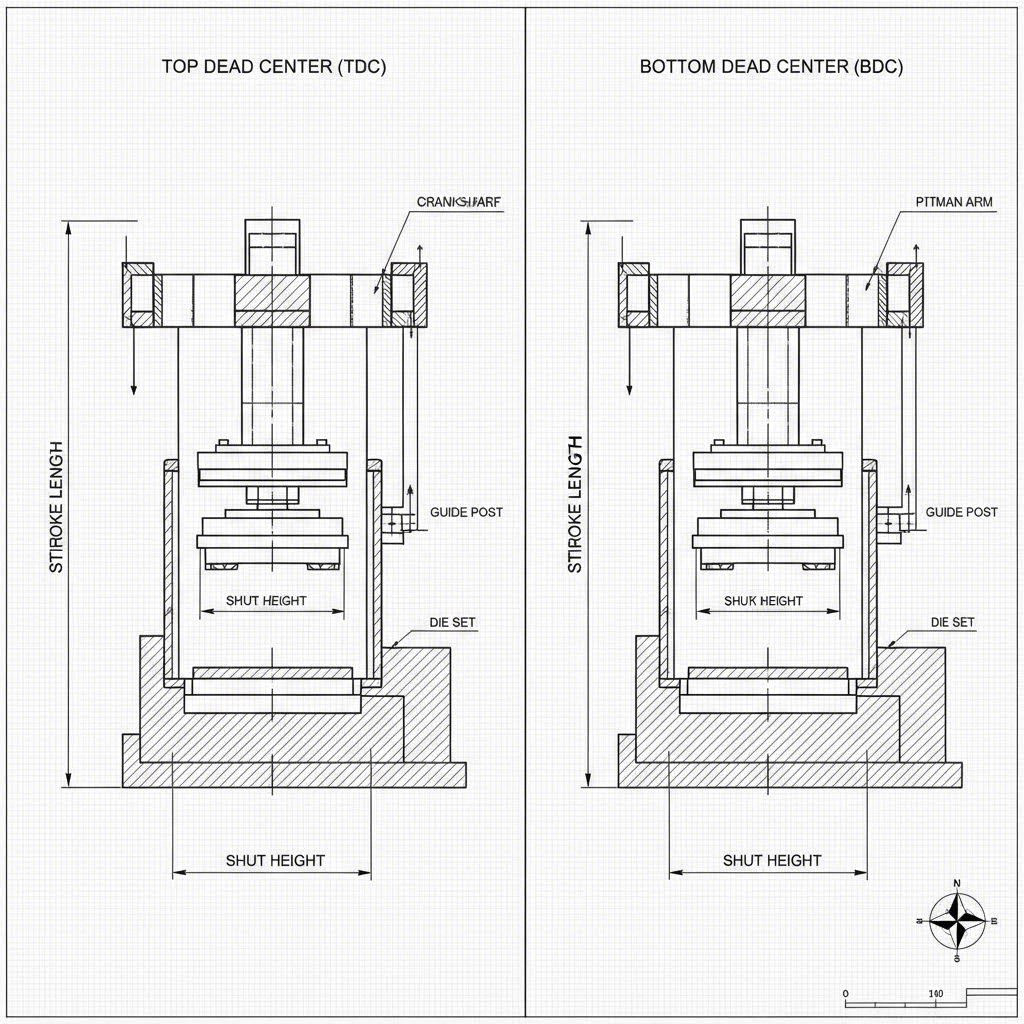

স্পেসিফিকেশন নির্বাচন করার আগে, পার্থক্য করা গুরুত্বপূর্ণ প্রেস স্ট্রোক এবং শাট হাইট , কারণ এই শব্দগুলি প্রায়শই সরঞ্জাম স্পেসিফিকেশনের সময় বিভ্রান্ত হয়। প্রেস স্ট্রোক হল স্লাইডের উপরের মৃত কেন্দ্র (টিডিসি) থেকে নীচের মৃত কেন্দ্র (বিডিসি) পর্যন্ত মোট উল্লম্ব দূরত্ব। এটি মেশিনের ক্র্যাঙ্কশ্যাফ্ট জ্যামিতির একটি স্থায়ী বৈশিষ্ট্য (যান্ত্রিক প্রেসে) বা একটি প্রোগ্রামযোগ্য পরিবর্তনশীল (সার্ভো / হাইড্রোলিক প্রেসে) ।

শাট হাইট , বিপরীতভাবে, স্লাইডের নীচে থেকে স্ট্রোকটি বিডিসিতে থাকলে সিলটার প্লেটের শীর্ষে দূরত্ব। শাট উচ্চতা প্রেস সর্বাধিক ডাই উচ্চতা আবাসন করতে পারেন নির্ধারণ করে, যখন স্ট্রোক দৈর্ঘ্য গঠনের প্রক্রিয়া গতিশীল গতি নির্ধারণ করে।

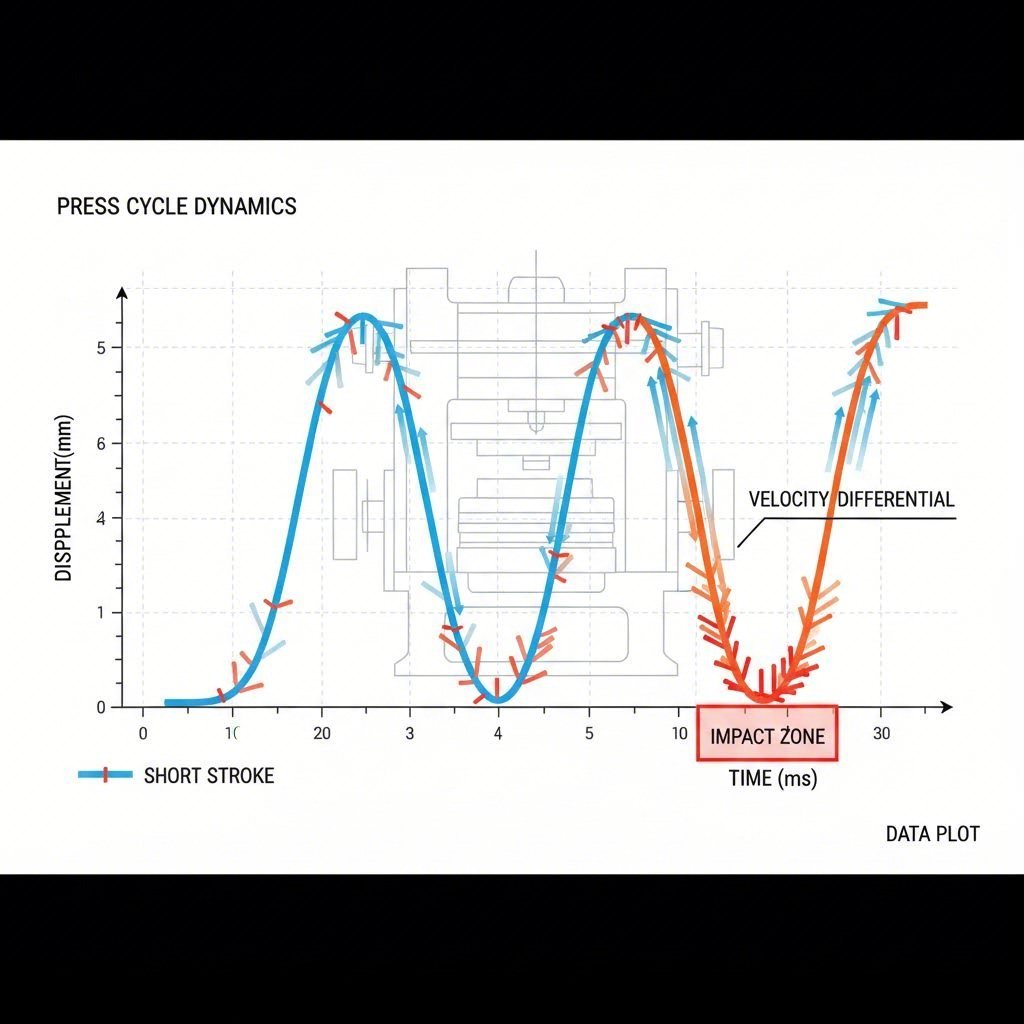

এই বিষয়গুলো বোঝা সিনসোডাল গতি একটি যান্ত্রিক প্রেসের স্ট্রোক নির্বাচন জন্য অপরিহার্য। স্ট্যান্ডার্ড কার্ক প্রেসে, স্লাইড ধ্রুবক গতিতে চলবে না। এটি টিডিসিতে স্টপ থেকে ত্বরান্বিত হয়, 90 ডিগ্রি অবস্থানে সর্বোচ্চ গতিতে পৌঁছে যায় (মধ্য-স্ট্রোক), এবং বিডিসিতে শূন্যে হ্রাস পায়। এই পদার্থবিজ্ঞানের প্রোফাইল মানে যে স্ট্রোক দৈর্ঘ্য সরাসরি প্রভাব গতি নির্দেশ করে . দীর্ঘতর স্ট্রোকের ফলে র্যামটি একই সময়ের মধ্যে বৃহত্তর দূরত্ব অতিক্রম করার জন্য মাঝখানে দ্রুত ভ্রমণ করে, যোগাযোগের সময় টুলিংয়ে স্থানান্তরিত গতিশক্তি উল্লেখযোগ্যভাবে বৃদ্ধি পায়।

স্বল্প স্ট্রোকের ক্ষেত্রেঃ ব্লাঙ্কিং এবং উচ্চ-গতির উত্পাদনশীলতা

সমতল অংশ, প্রগতিশীল মর্ট, বা সহজ ব্লাঙ্কিং জড়িত অপারেশন জন্য প্রকৌশল ঐক্যমত্য স্পষ্টঃ সবচেয়ে কম সম্ভাব্য স্ট্রোক . স্ট্রোক দৈর্ঘ্যকে সর্বনিম্ন করে তোলা তিনটি গুরুত্বপূর্ণ ইঞ্জিনিয়ারিং সুবিধা দেয় যা সরাসরি ROI এবং OEE (সামগ্রিক সরঞ্জাম কার্যকারিতা) প্রভাবিত করে।

১. কম প্রভাবের গতি এবং সরঞ্জাম পরিধান

টুলের জীবন প্রায়ই গতি দ্বারা নির্ধারিত হয় যার সাথে punch উপাদান আঘাত করে। উচ্চ ধাক্কা গতি অতিরিক্ত তাপ এবং শক তরঙ্গ তৈরি করে যা অকাল চিপিং এবং punch ক্লান্তি সৃষ্টি করে। স্ট্রোকের দৈর্ঘ্য কমাতে, আপনি কার্যকরভাবে স্লাইডের গতি কমিয়ে আনতে পারেন।

তথ্য দেখায় যে স্ট্রোক দৈর্ঘ্য অর্ধেক হ্রাস প্রায় দ্বারা প্রভাব গতি হ্রাস করতে পারেন 28%. উদাহরণস্বরূপ, 40 মিমি স্ট্রোকের সাথে চলমান একটি প্রেস 25 মিমি / সেকেন্ডে উপাদানটি আঘাত করতে পারে, যখন একই এসপিএমে 20 মিমি স্ট্রোক কেবল 18 মিমি / সেকেন্ডে আঘাত করবে। এই হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ্রাস হ

২. উৎপাদন গতি বৃদ্ধি (এসপিএম)

স্বল্পতর স্ট্রোকগুলি সরঞ্জাম বা ফিড সরঞ্জামের সমালোচনামূলক গতির সীমা অতিক্রম না করে উচ্চতর স্ট্রোক প্রতি মিনিটে (এসপিএম) অনুমতি দেয়। যদি আপনি র্যাম স্ট্রোক ১.০ ইঞ্চি থেকে ০.৫ ইঞ্চি পর্যন্ত কমিয়ে দেন, আপনি তত্ত্বগতভাবে প্রেস এসপিএম দ্বিগুণ করতে পারেন একই স্লাইড গতি প্রোফাইল বজায় রেখে। এটি বৈদ্যুতিক টার্মিনাল এবং মোটর ল্যামিনেশনের উচ্চ-গতির স্ট্যাম্পিংয়ের জন্য প্রাথমিক ড্রাইভার।

৩. অপ্টিমাইজড ফিড উইন্ডোজ

উচ্চ গতির স্ট্যাম্পিংয়ে, সীমাবদ্ধতার কারণ প্রায়শই প্রেস নয়, বরং ফিডার। স্ট্রিপটি তখনই এগিয়ে যেতে হবে যখন পাঞ্চগুলি উপাদান থেকে অনাবৃত ("ফিড উইন্ডো")। একটি ছোট স্ট্রোক ফিড করার জন্য ক্র্যাঙ্ক চক্রের যে অংশ পাওয়া যায় তা সর্বাধিক করে। একটি ছোট স্ট্রোকের সাথে, আপ-স্ট্রোকে পাঞ্চগুলি দ্রুত উপাদান থেকে অনাবৃত হয় এবং ডাউন-স্ট্রোকে পরে যুক্ত হয়, যা সার্ভো ফিডারকে উপাদানটি ইনডেক্স করার জন্য একটি বিস্তৃত ক্র্যাঙ্ক কোণ উইন্ডো (যেমন, 270° থেকে 90°) প্রদান করে।

দীর্ঘ স্ট্রোকের ক্ষেত্রে: গভীর আঁকা এবং জটিল ফর্মিং

যদিও ছোট স্ট্রোক গতি প্রদান করে, তবে গভীর আঁকা অ্যাপ্লিকেশনের ক্ষেত্রে এগুলি পদার্থবিজ্ঞানের দিক থেকে অসম্ভব। এখানে, স্ট্রোকের দৈর্ঘ্য অবশ্যই রাখা হয় এবং অংশের শারীরিক মাত্রা এবং ফর্মিং প্রক্রিয়ার তাপগতীবিদ্যার দ্বারা নির্ধারিত হয়।

2.5x ক্লিয়ারেন্স নিয়ম

গভীর টানা অংশ (কাপ, ক্যান, হাউজিং) এর জন্য প্রধান বাধা হল অংশটি বের করা। আপনার শেষ করা অংশটি ডাই থেকে তুলে আনতে এবং ট্রান্সফার সিস্টেম পরিষ্কার করার জন্য যথেষ্ট উল্লম্ব জায়গার প্রয়োজন। স্ট্যান্ডার্ড নিয়মটি হল:

স্ট্রোক দৈর্ঘ্য ≥ 2.5 × শেষ করা অংশের উচ্চতা

উদাহরণস্বরূপ, যদি আপনি একটি 4 ইঞ্চি উঁচু পানীয়ের ক্যান টানছেন, তবে সাধারণত কমপক্ষে 10 ইঞ্চির স্ট্রোকের প্রয়োজন হয়। এটি অংশটির নিজস্ব 4 ইঞ্চি, বের করার উচ্চতা এবং ট্রান্সফার অ্যারম বা ফিডারের জন্য অংশটি সংঘর্ষ ছাড়াই বের করার জন্য প্রয়োজনীয় ক্লিয়ারেন্স অ্যাকাউন্ট করে।

শক্তি এবং টর্ক উপলব্ধতা

গভীর টানার জন্য স্লাইড BDC-এ পৌঁছানোর অনেক আগেই উপরের দিকে দীর্ঘস্থায়ী টনেজের প্রয়োজন হয়। মেকানিক্যাল প্রেসগুলি সাধারণত BDC-এর 30° উপরে শেষের দিকে মাত্র পূর্ণ টনেজের জন্য রেট করা হয়। একটি দীর্ঘতর স্ট্রোক টর্ক বক্ররেখা পরিবর্তন করে, প্রাথমিক যোগাযোগের বিন্দুতে উপলব্ধ টনেজ হ্রাস করার সম্ভাবনা রাখে। টানার জন্য দীর্ঘ-স্ট্রোক প্রেস নির্বাচন করার সময়, প্রকৌশলীদের যাচাই করতে হবে টর্ক ডিরেটিং বক্ররেখা নিম্নতম ডিগ্রীর উপরে আঁকার সময় প্রেসের শক্তি (ফ্লাইহুইল ক্ষমতা) এবং টর্ক যথেষ্ট আছে কিনা তা নিশ্চিত করতে, স্টল ছাড়াই BDC-এর উপরে আঁকা শুরু করতে।

অপটিমাল স্ট্রোক দৈর্ঘ্য গণনা করা

নির্ভুল স্ট্রোক নির্বাচন করা ফিড সময়, অংশের জ্যামিতি এবং প্রেসের গতি বিবেচনা করে এমন একটি গণনা ম্যাট্রিক্স জড়িত। স্পেসিফিকেশন নির্ধারণের জন্য নিম্নলিখিত লজিক ফ্লো ব্যবহার করুন:

- ধাপ 1: ন্যূনতম ক্লিয়ারেন্স নির্ধারণ করুন। সমতল অংশের জন্য, এটি কেবল পাইলটগুলি পার হওয়ার জন্য প্রয়োজনীয় স্ট্রিপ লিফট। গঠিত অংশের জন্য, 2.5x উচ্চতা নিয়মটি প্রয়োগ করুন।

-

ধাপ 2: ফিড উইন্ডো প্রয়োজনীয়তা গণনা করুন। উপকরণে টুলিংয়ের সংযোগের কারণে ক্র্যাঙ্ক চক্রের কত ডিগ্রী অবরুদ্ধ হয়েছে তা নির্ধারণ করুন।

ফর্মুলা: অবরুদ্ধ কোণ = 2 × arcsin( (ড্র-এর গভীরতা + ক্লিয়ারেন্স) / (স্ট্রোক / 2) )। - ধাপ 3: ফিড গতি মূল্যায়ন করুন। যদি আপনার ফিডার SPM-এ পিচ দৈর্ঘ্য সূচিত করার জন্য অবশিষ্ট "খোলা" কোণ অপর্যাপ্ত হয়, তবে আপনাকে হয় স্ট্রোক বাড়াতে হবে (উইন্ডো প্রশস্ত করতে) অথবা আরও দ্রুত সার্ভো ফিডারে আপগ্রেড করতে হবে।

- ধাপ ৪: বেগের সীমা পরীক্ষা করুন। প্রস্তাবিত স্ট্রোক এবং SPM-এ আঘাতের বেগ গণনা করুন। যদি এটি টুল স্টিলের সুপারিশকৃত সীমার (সাধারণত উপাদানের ধরন ও পুরুত্বের উপর নির্ভরশীল) চেয়ে বেশি হয়, তবে আপনাকে স্ট্রোক বা SPM কমাতে হবে।

চরম নমনীয়তা প্রয়োজন এমন উৎপাদনকারীদের জন্য— যেমন সমতল ব্র্যাকেট এবং গভীর আকৃতির হাউজিং উভয়ই উৎপাদনকারী অটোমোটিভ টিয়ার ১ সরবরাহকারীদের জন্য— সার্ভো প্রেস অথবা হাইড্রোলিক প্রেসগুলি প্রায়শই শ্রেষ্ঠ পছন্দ হয়। এই মেশিনগুলি প্রোগ্রামযোগ্য স্ট্রোক প্রোফাইলের অনুমতি দেয়, একই সরঞ্জামে "সংক্ষিপ্ত স্ট্রোক" মোডকে ব্লাঙ্কিং এবং "দীর্ঘ স্ট্রোক" মোডকে ড্রয়িংয়ের জন্য সক্ষম করে।

পরিচালন ঝুঁকি: বেগ, শক্তি ও রক্ষণাবেক্ষণ

প্রেস স্ট্রোক দৈর্ঘ্যের সিদ্ধান্তের রক্ষণাবেক্ষণ এবং পরিচালন খরচের জন্য দীর্ঘমেয়াদি প্রভাব থাকে। ছোট স্ট্রোকের কাজের জন্য দীর্ঘ-স্ট্রোক প্রেস চালানো (যেমন, 10-ইঞ্চি স্ট্রোক প্রেসে ফ্ল্যাট ওয়াশার ব্লাঙ্কিং করা) একটি সাধারণ কিন্তু ব্যয়বহুল ভুল। অতিরিক্ত স্লাইড ট্রাভেল অপ্রয়োজনীয় ঘর্ষণ তৈরি করে, ফ্লাইহুইল শক্তি নষ্ট করে এবং প্রেসকে তার সম্ভাব্যতার চেয়ে ধীরগতিতে চলতে বাধ্য করে।

| বৈশিষ্ট্য | সংক্ষিপ্ত ষ্ট্রোক | দীর্ঘ ষ্ট্রোক |

|---|---|---|

| প্রাথমিক প্রয়োগ | ব্লাঙ্কিং, কয়েনিং, হাই-স্পিড ল্যামিনেশন | ডিপ ড্রয়িং, ডিপ বেন্ডিং, ট্রিমিং |

| ইমপ্যাক্ট বেগ | নিম্ন (উন্নত টুল আয়ু) | উচ্চ (উচ্চ টুল ক্ষয়) |

| SPM সম্ভাব্যতা | উচ্চ (সর্বোচ্চ উৎপাদনশীলতা) | নিম্ন (বেগ দ্বারা সীমিত) |

| শক্তি খরচ | দক্ষ (কম ট্রাভেল) | উচ্চ (অতিরিক্ত গতি) |

উপরন্তু, স্ট্রোকের দৈর্ঘ্য বৃদ্ধির সাথে সাথে প্রেস এলাইনমেন্ট বজায় রাখা অত্যন্ত গুরুত্বপূর্ণ হয়ে ওঠে। লম্বা স্ট্রোকের কাজের সময় গিবগুলিতে পার্শ্বীয় চাপ বল আরও বেশি হয়, বিশেষ করে যদি লোড কেন্দ্রের বাইরে হয়। লম্বা স্ট্রোকের মেশিনগুলির জন্য গিব এবং লুব্রিকেশন সিস্টেমের নিয়মিত রক্ষণাবেক্ষণ অপরিহার্য।

এই জটিল আপোসগুলি ভারসাম্য করার জন্য অটোমোটিভ উৎপাদনকারী প্রতিষ্ঠানগুলির জন্য, একটি বিশেষায়িত ফ্যাব্রিকেটরের সাথে অংশীদারিত্ব প্রায়শই সরঞ্জামের অমিলের ঝুঁকি কমাতে পারে। শাওয়াই মেটাল টেকনোলজি ৬০০ টন পর্যন্ত উন্নত প্রেস ক্ষমতার সুবিধা নেয় যা বৈচিত্র্যময় স্ট্রোকের প্রয়োজনীয়তা পরিচালনা করে, অভ্যন্তরীণ বিশেষ লম্বা স্ট্রোকের মেশিনারিতে মূলধন বিনিয়োগের প্রয়োজন ছাড়াই IATF 16949-প্রত্যয়িত উপাদান যেমন কন্ট্রোল আর্ম এবং সাবফ্রেম সরবরাহ করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. আমাদের কি উৎপাদনশীলতা নাকি রক্ষণাবেক্ষণের ভিত্তিতে প্রেস গতি নির্বাচন করা উচিত?

যদিও উৎপাদনশীলতা (SPM) লক্ষ্য, তবে রক্ষণাবেক্ষণই সীমা নির্ধারণ করা উচিত। টুলিং বা ফিড সিস্টেম যতটা সামলাতে পারে তার চেয়ে বেশি গতিতে একটি প্রেস চালানোর ফলে মাইক্রো-স্টপেজ, মিস-ফিড এবং টুল ভাঙন হয়, যা OEE-এর ক্ষতি করে। ঘনঘন অপ্রত্যাশিত ডাউনটাইম নিয়ে 100% গতিতে চালানোর চেয়ে 80% সর্বোচ্চ গতিতে সামঞ্জস্যপূর্ণভাবে চালানো ভালো।

2. প্রেস স্ট্রোক এবং শাট হাইটের মধ্যে পার্থক্য কী?

প্রেস স্ট্রোক হল র্যামের উপর থেকে নীচে পর্যন্ত (TDC থেকে BDC) যাত্রার গতিশীল দূরত্ব। শাট হাইট হল র্যাম যখন তার নিম্নতম বিন্দুতে (BDC) থাকে তখন ডাইয়ের জন্য উপলব্ধ স্থিতিশীল স্থান। স্ট্রোক দৈর্ঘ্য বাড়ানো শাট হাইট পরিবর্তন করে না, কিন্তু স্লাইড অ্যাডজাস্টমেন্ট স্ক্রু সামঞ্জস্য করা স্ট্রোক দৈর্ঘ্য পরিবর্তন ছাড়াই শাট হাইট পরিবর্তন করে।

3. টুল লাইফের জন্য কম প্রেস স্ট্রোক কী ভালো?

একটি ছোট স্ট্রোক উপাদানের সংস্পর্শে আসা পাঞ্চের আঘাতের বেগ কমিয়ে দেয়। যেহেতু একই সময়ের মধ্যে র্যামকে কম দূরত্ব অতিক্রম করতে হয়, তাই আঘাতের বিন্দুতে এটি ধীর গতিতে চলে। এই গতিশক্তি স্থানান্তরের হ্রাস কাটিং প্রান্তগুলিতে আঘাত, তাপ উৎপাদন এবং ঘষা ক্ষয়কে কমিয়ে দেয়।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —