আপনার ব্যবসার জন্য কাস্ট আয়রন বনাম ইস্পাত ডাই সেটগুলি কেন গুরুত্বপূর্ণ

যে ডাই সেট উপকরণের পছন্দ প্রতিটি স্ট্যাম্প করা অংশকে প্রভাবিত করে

কল্পনা করুন আপনি আপনার স্ট্যাম্পিং প্রেস সম্পূর্ণ ক্ষমতায় চালাচ্ছেন, হঠাৎ করে আপনার অংশগুলিতে মাত্রার অসঙ্গতি দেখা দিচ্ছে। আপনি যন্ত্রপাতি পরীক্ষা করে দেখছেন এবং আপনার ডাই সেটে আগে থেকেই ক্ষয় লক্ষ্য করছেন—এমন একটি সমস্যা যা মাস আগে নেওয়া একটি সিদ্ধান্তের সাথে যুক্ত: ভুল উপকরণ নির্বাচন। বেশিরভাগ প্রকৌশলী স্বীকার করতে চান না বলে উৎপাদন সুবিধাগুলিতে এই পরিস্থিতি ঘটে।

কাস্ট আয়রন এবং ইস্পাত ডাই সেটের ক্ষেত্রে ঝুঁকি অত্যন্ত বেশি। আপনার উপকরণ নির্বাচন সরাসরি অংশের গুণমান, যন্ত্রের আয়ু এবং শেষ পর্যন্ত আপনার লাভের ওপর প্রভাব ফেলে। তবুও আশ্চর্যজনকভাবে, এই গুরুত্বপূর্ণ তুলনার জন্য নির্ভরযোগ্য নির্দেশনা খুঁজে পাওয়া অত্যন্ত কঠিন।

কেন উপকরণের পছন্দ আপনার স্ট্যাম্পিং অপারেশনকে সফল বা ব্যর্থ করে

ডাই সেট অ্যাপ্লিকেশনে ঢালাই লোহা এবং ইস্পাতের মধ্যে পার্থক্য কেবল উপাদানের মৌলিক বৈশিষ্ট্যের বাইরে প্রসারিত। প্রতিটি বিকল্প আপনার স্ট্যাম্পিং অপারেশনে আলাদা বৈশিষ্ট্য নিয়ে আসে—কম্পন শোষণ থেকে শুরু করে পুনরাবৃত্তিমূলক চক্রের অধীনে ক্ষয়ের ধরন পর্যন্ত। ঢালাই লোহা এবং ইস্পাতের মধ্যে পার্থক্য কীভাবে করা হয়, তা শুধুমাত্র ধাতুবিদ্যার জ্ঞান নয়; এটি হল হাজার বা এমনকি লক্ষাধিক উৎপাদন চক্রের মধ্যে আপনার টুলিং কীভাবে কাজ করবে তা ভবিষ্যদ্বাণী করা।

ঢালাই ইস্পাত বনাম ঢালাই লোহা দৃঢ়তা এবং কম্পন নিয়ন্ত্রণ, প্রাথমিক খরচ এবং দীর্ঘমেয়াদী মূল্যের মধ্যে একটি মৌলিক আপস। ভুল পছন্দ করা ফলাফল হতে পারে:

- অকাল ডাই ক্ষয় যা ব্যয়বহুল প্রতিস্থাপনের প্রয়োজন হয়

- আকারের বিচ্যুতি যা অংশগুলিকে সহনশীলতার বাইরে ঠেলে দেয়

- অতিরিক্ত কম্পন যা মেশিনের ক্ষয়কে ত্বরান্বিত করে

- গুরুত্বপূর্ণ রানের সময় অপ্রত্যাশিত উৎপাদন বন্ধ

ভুল ডাই সেট উপাদান নির্বাচনের লুকানো খরচ

স্পষ্ট প্রতিস্থাপনের খরচের বাইরেও, খারাপ উপকরণ নির্বাচন আপনার কার্যক্রমের মাধ্যমে ঢেউয়ের মতো প্রভাব ফেলে। গুণগত মানের বিচ্ছর্তি বৃদ্ধি পায়। রক্ষণাবেক্ষণের সময়সীমা কমে যায়। প্রেস অপারেটরদের যন্ত্রপাতির আচরণে সূক্ষ্ম পরিবর্তন লক্ষ্য করেন। কাস্ট আয়রন এবং কাস্ট স্টিল কীভাবে আলাদা করবেন তা জানা এই জটিল সমস্যাগুলি শুরু হওয়ার আগেই এড়াতে সাহায্য করে।

এই গাইডটি বিদ্যমান সংস্থানগুলির থেকে যা অনুপস্থিত তা প্রদান করে: বাস্তব কর্মক্ষমতার উপর ভিত্তি করে ডাই সেট উপকরণের একটি চূড়ান্ত স্থান নির্ধারণ। আমরা পাঁচটি গুরুত্বপূর্ণ মাপকাঠি—দীর্ঘস্থায়িত্ব, নির্ভুলতা ধরে রাখা, কম্পন হ্রাসকরণ, খরচ-কার্যকারিতা এবং রক্ষণাবেক্ষণের প্রয়োজনীয়তা—এর বিরুদ্ধে প্রতিটি বিকল্প মূল্যায়ন করব। আপনি যদি উচ্চ-পরিমাণ ব্ল্যাঙ্কিং অপারেশন চালাচ্ছেন বা নির্ভুল অটোমোটিভ স্ট্যাম্পিং করছেন, আপনার নির্দিষ্ট প্রয়োগের জন্য কার্যকর নির্দেশনা পাবেন।

আমরা প্রতিটি ডাই সেট বিকল্প কীভাবে মূল্যায়ন এবং স্থান নির্ধারণ করেছি

ঢালাই লোহা এবং ইস্পাত ডাই সেটের মধ্যে পছন্দ করা শুধুমাত্র অনুমান বা অভ্যাসের চেয়ে বেশি কিছু প্রয়োজন। আপনার প্রকৃত উৎপাদন পরিস্থিতিতে প্রতিটি উপাদান কীভাবে কাজ করে তা মূল্যায়নের জন্য একটি কাঠামোগত পদ্ধতির প্রয়োজন। ঠিক তাই কারণেই আমরা একটি ক্রমবর্ধমান মূল্যায়ন কাঠামো তৈরি করেছি—যা অভিজ্ঞ মেশিনিস্ট এবং প্রকৌশলীদের দ্বারা স্বীকৃত গুরুত্বপূর্ণ ফ্যাক্টরগুলি বিবেচনা করে।

ডাই সেটের র্যাঙ্কিং নির্ধারণের পাঁচটি কার্যকারিতা ফ্যাক্টর

যখন আপনি একটি ষ্ট্যাম্পিং অপারেশন চালাচ্ছেন, তখন কিছু উপাদানের বৈশিষ্ট্য অন্যদের চেয়ে বেশি গুরুত্বপূর্ণ হয়। উৎপাদন তথ্য এবং ব্যবহারিক মেশিনিস্টদের কাছ থেকে প্রাপ্ত তথ্যের বিশ্লেষণের মাধ্যমে আমরা পাঁচটি প্রধান কার্যকারিতা ফ্যাক্টর চিহ্নিত করেছি যা চমৎকার ডাই সেটগুলিকে সমস্যাযুক্ত থেকে আলাদা করে।

- কম্পন নিষ্ক্রিয়করণের ক্ষমতা: ষ্ট্যাম্পিং চক্রের সময় চাপ কম্পন এবং শক লোড শোষণের ক্ষেত্রে উপাদানটি কতটা কার্যকর

- লোডের অধীনে মাত্রার স্থিতিশীলতা: পুনরাবৃত্ত গঠন বলের সম্মুখীন হওয়ার সময় সঠিক সারিবদ্ধতা বজায় রাখার উপাদানের ক্ষমতা

- উৎপাদন চক্রের মাধ্যমে ঘর্ষণ প্রতিরোধ: হাজার হাজার আঘাতের মধ্যে কতটা ভালোভাবে গাইড পিন, বুশিং এবং মাউন্টিং সারফেস টিকে থাকে

- নির্ভুল ফিটিংয়ের জন্য যন্ত্রচালনা: ডাই সেট উৎপাদন এবং রক্ষণাবেক্ষণের সময় কঠোর সহনশীলতা অর্জনের সহজতা

- মোট মালিকানা খরচ: প্রাথমিক বিনিয়োগ এবং চলমান রক্ষণাবেক্ষণ, প্রতিস্থাপনের ঘনত্ব এবং ডাউনটাইম খরচ

অভিজ্ঞ যন্ত্রচালকরা উপাদানগুলির তুলনা করার সময় কম্পন নিঃশব্দকরণকে একটি প্রধান পার্থক্যকারী হিসাবে চিহ্নিত করেন। ঢালাই লোহার টেনসাইল শক্তি শুধুমাত্র গল্পের একটি অংশ বলে—এটি ঢালাই লোহার মধ্যে থাকা গ্রাফাইট কাঠামো যা শক্তি শোষণ করে এবং কম্পনকে ডাই সেটের মাধ্যমে আপনার অংশগুলিতে এবং প্রেসে স্থানান্তরিত হওয়া থেকে রোধ করে।

আমরা প্রতিটি মূল্যায়ন মানদণ্ডকে কীভাবে ওজন দিয়েছি

সমস্ত অ্যাপ্লিকেশনের জন্য প্রতিটি ফ্যাক্টর সমান গুরুত্ব বহন করে না। একটি উচ্চ-পরিমাণ ব্ল্যাঙ্কিং অপারেশন একটি নির্ভুল ফর্মিং দোকানের চেয়ে ভিন্ন বৈশিষ্ট্যগুলিকে অগ্রাধিকার দেয়। সাধারণ স্ট্যাম্পিং প্রয়োজনীয়তার ভিত্তিতে আমরা প্রতিটি মানদণ্ডকে কীভাবে ওজন দিয়েছি তা এখানে দেওয়া হল:

| মূল্যায়নের মানদণ্ড | ওজন | স্ট্যাম্পিংয়ের জন্য এটি কেন গুরুত্বপূর্ণ |

|---|---|---|

| ভ্রাঙ্গা ঘटানো | 25% | অংশগুলির ত্রুটি কমায়, প্রেসের আয়ু বাড়ায় এবং পৃষ্ঠের সমাপ্তির মান উন্নত করে |

| মাত্রাগত স্থিতিশীলতা | 25% | ডাই সারিবদ্ধকরণ বজায় রাখে এবং উৎপাদন চক্রের মধ্যে অংশের মাত্রা ধ্রুব্য রাখতে সাহায্য করে |

| প্রতিরোধ পরিধান | 20% | রক্ষণাবেক্ষণের ব্যবধান এবং ডাই সেটের মোট আয়ু নির্ধারণ করে |

| যন্ত্রপাতি | 15% | প্রাথমিক উৎপাদনের নির্ভুলতা এবং রক্ষণাবেক্ষণের সময় মেরামতের সহজতা নির্ধারণ করে |

| Total Cost of Ownership | 15% | আপফ্রন্ট বিনিয়োগকে দীর্ঘমেয়াদী পরিচালন খরচের বিপরীতে ভারসাম্য করে |

ঢালাই লৌহের প্রসার্য শক্তি এবং লৌহের কঠোরতার মান বোঝা ক্ষয়ের ধরন পূর্বাভাস দিতে সাহায্য করে, কিন্তু ঢালাই লৌহের চূড়ান্ত শক্তি—যা প্রায়শই ঢালাই লৌহের UTS হিসাবে প্রকাশ করা হয়—তা নির্দেশ করে যে কীভাবে উপাদানটি চূড়ান্ত আকৃতির লোড নিয়ন্ত্রণ করে। এই ধাতুর শক্তি সরাসরি প্রভাবিত করে যে কোন অ্যাপ্লিকেশন প্রতিটি উপাদানের জন্য সবচেয়ে উপযুক্ত।

উৎপাদন পরিমাণের সীমা উপকরণ সুপারিশে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। বছরে 500,000 অংশের বেশি উৎপাদনের ক্ষেত্রে, ধূসর ঢালাই লোহার উন্নত কম্পন নিয়ন্ত্রণ প্রায়শই এর উচ্চতর প্রাথমিক খরচের জন্য যুক্তিযুক্ত। কম পরিমাণের ক্ষেত্রে ইস্পাতের বিকল্পগুলি পছন্দের হতে পারে, যা কম আদি বিনিয়োগে গ্রহণযোগ্য কর্মক্ষমতা প্রদান করে। যখন কম্পন নিয়ন্ত্রণ আপনার গুণগত ফলাফল নির্ধারণ করে, তখন ঢালাই লোহার টেনসাইল শক্তির সীমাবদ্ধতা কম গুরুত্বপূর্ণ হয়ে ওঠে।

এই মূল্যায়ন কাঠামোটি স্থাপন করার পর, চলুন দেখি কীভাবে প্রতিটি ডাই সেট উপকরণ এই গুরুত্বপূর্ণ কর্মক্ষমতার ক্ষেত্রগুলিতে স্থান দখল করে—সবচেয়ে চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য তৈরি নির্ভুল ইস্পাত সমাধান দিয়ে শুরু করে।

CAE সিমুলেশন সমর্থনযুক্ত নির্ভুল ইস্পাত ডাই সেট

যখন অটোমোটিভ OEM গুলি মিলিয়ন ঘরানো উপাদানের জন্য ধারাবাহিক মানের দাবি করে, তখন নিখুঁত ইস্পাত ডাই সেটগুলি স্পষ্ট শীর্ষস্থানীয় হিসাবে উঠে আসে। এগুলি আপনার সাধারণ ফ্যাব্রিকেটেড ইস্পাত অ্যাসেম্বলি নয়—এগুলি উন্নত কম্পিউটার-সহায়ক ইঞ্জিনিয়ারিং দ্বারা সমর্থিত প্রকৌশলগত সমাধান যা প্রথম উৎপাদন চালানোর আগেই ত্রুটিগুলি ভবিষ্যদ্বাণী করে এবং প্রতিরোধ করে।

কাস্ট আয়রন বনাম ইস্পাত ডাই সেটের চলমান বিতর্কে, যেখানে মাত্রিক নির্ভুলতা এবং সার্টিফিকেশনের প্রয়োজনীয়তা কোনও আপসের জায়গা রাখে না, সেখানে নিখুঁত ইস্পাত শীর্ষ স্থান দখল করে। চাহিদাপূর্ণ স্ট্যাম্পিং অপারেশনের জন্য কেন এই উপাদান আমাদের র্যাঙ্কিংয়ে এগিয়ে থাকে তা আসুন অনুসন্ধান করি।

অটোমোটিভ স্ট্যাম্পিংয়ের জন্য কেন নিখুঁত ইস্পাত এগিয়ে

অটোমোটিভ স্ট্যাম্পিং মাইক্রন এবং মিলিসেকেন্ডের জগতে কাজ করে। আপনার স্ট্যাম্পিং ডাই সেটকে অভিন্ন অংশগুলি সরবরাহ করতে হবে, চাই আপনি 100 নম্বর হিটে থাকুন বা 1,000,000 নম্বর হিটে। সূক্ষ্ম ইস্পাত ডাই সেটগুলি এখানে উৎকৃষ্ট কারণ উপাদানটি অটোমোটিভ উৎপাদনের জন্য প্রয়োজনীয় ধারাবাহিক লোডিং চক্রের অধীনে অসাধারণ মাত্রিক স্থিতিশীলতা প্রদান করে।

একটি সাধারণ প্রগ্রেসিভ ডাই অপারেশনের সময় যা ঘটে তা বিবেচনা করুন। প্রতিটি স্টেশন একটি নির্দিষ্ট ফরমিং, পিয়ার্সিং বা ব্লাঙ্কিং কাজ সম্পাদন করে—এবং উৎপাদন চক্রের মাধ্যমে স্টেশনগুলির মধ্যে সঠিক সারিবদ্ধতা বজায় রাখা আবশ্যিক। ইস্পাতের সামঞ্জস্যপূর্ণ স্থিতিস্থাপক আচরণের কারণে প্রতিটি চক্রের পরে আপনার ডাই সেট তার সঠিক শুরুর অবস্থানে ফিরে আসে, যা জটিল অটোমোটিভ অংশগুলির জন্য প্রয়োজনীয় ডাই উপাদানগুলির মধ্যে সঠিক সম্পর্ক বজায় রাখে।

IATF 16949 প্রত্যয়ন এখন অটোমোটিভ টুলিং সরবরাহকারীদের জন্য প্রবেশের টিকিট হয়ে উঠেছে। এই মান গুণগত ব্যবস্থাপনা নিশ্চিত করে যে ডাই সেট ডিজাইন, উৎপাদন এবং যাচাইকরণের প্রতিটি দিক নির্দিষ্ট কর্মক্ষমতার প্রয়োজনীয়তার সঙ্গে ট্রেস করা যায় এমন নথিভুক্ত পদ্ধতি অনুসরণ করে। যখন আপনি প্রধান অটোমেকারদের জন্য ঢালাই ইস্পাতের অংশ বা যেকোনো নির্ভুলতার সঙ্গে স্ট্যাম্প করা উপাদান উৎপাদন করছেন, প্রত্যয়িত সরবরাহকারীদের সাথে কাজ করে উৎপাদন চালু করার সময় গুণগত অনিশ্চয়তা দূর করা যায়।

আধুনিক ডাই সেটে CAE সিমুলেশনের সুবিধা

এখানেই আধুনিক নির্ভুল ইস্পাতের ডাই সেটগুলি আসলে ঐতিহ্যবাহী টুলিং থেকে নিজেদের আলাদা করে তোলে। কম্পিউটার-সহায়ক ইঞ্জিনিয়ারিং সিমুলেশন প্রকৃত উৎপাদনে না যাওয়া পর্যন্ত ইঞ্জিনিয়ারদের ডাই ডিজাইনগুলি ভার্চুয়ালি পরীক্ষা করার অনুমতি দেয়। তারা উপাদানের প্রবাহ পূর্বাভাস দিতে পারেন, পাতলা হওয়া বা ফাটার সম্ভাব্য অঞ্চলগুলি চিহ্নিত করতে পারেন এবং টুল ইস্পাতের একটি টুকরোও মেশিনিং করার আগেই ফর্মিং ক্রমগুলি অনুকূলিত করতে পারেন।

পুরনো পদ্ধতির কথা ভাবুন: ডাই তৈরি করুন, ট্রায়াল পার্টস তৈরি করুন, সমস্যা চিহ্নিত করুন, টুলিং পরিবর্তন করুন, পুনরাবৃত্তি করুন। প্রতিটি পুনরাবৃত্তি সময় এবং অর্থ খরচ করে। CAE সিমুলেশন ডিজিটাল পরিবেশে সমস্যা সমাধান করে এই চক্রকে উল্লেখযোগ্যভাবে হ্রাস করে, যেখানে পরিবর্তনের খরচ শুধুমাত্র প্রকৌশলীর ঘণ্টা।

উন্নত সিমুলেশন এমন অপ্টিমাইজেশনকেও সক্ষম করে যা আগে চেষ্টা-ভুল পদ্ধতিতে সম্ভব ছিল না। প্রকৌশলীরা সপ্তাহের পরিবর্তে কয়েক ঘণ্টার মধ্যে ডজন খালি হোল্ডার চাপ প্রোফাইল বা ড্র বিড কনফিগারেশন পরীক্ষা করতে পারেন। ফলাফল? ডাইগুলি প্রথমবারেই কাজ করে, যার প্রথম পাসে অনুমোদনের হার এক প্রজন্ম আগে অসম্ভব মনে হত।

এরকম উৎপাদকদের মতো Shaoyi এই আধুনিক পদ্ধতির উদাহরণ হিসাবে নির্ভুল ইস্পাত ডাই সেটগুলি। তাদের প্রকৌশলী দল IATF 16949-প্রত্যয়িত প্রক্রিয়াগুলির সাথে উন্নত CAE অনুকল্পনকে একত্রিত করে 93% প্রথম পাস অনুমোদন হার অর্জন করে—একটি চমৎকার চিত্র যা সরাসরি ছোট উন্নয়ন চক্র এবং দ্রুত উৎপাদন র্যাম্পে অনুবাদ করে। দ্রুত প্রোটোটাইপিং ক্ষমতা সহ, মাত্র 5 দিনের মধ্যে প্রাথমিক টুলিং সরবরাহ করে, তারা প্রদর্শন করে যে কীভাবে আপনার উৎপাদন সময়সূচীকে ত্বরান্বিত করার পরিবর্তে বিলম্বিত করার পরিবর্তে নির্ভুল ইস্পাত সমাধান ত্বরান্বিত করতে পারে।

এই ডাইগুলির জন্য প্রয়োজনীয় নির্ভুলতা প্রায়শই জটিল সরঞ্জাম দাবি করে। সিএনসি নিয়ন্ত্রণ সহ একটি মিলিং মেশিন ইস্পাত ডাই উপাদানগুলির জন্য প্রয়োজনীয় কঠোর সহনশীলতা সক্ষম করে, যখন একটি গুণমানযুক্ত ড্রিল সেটের মতো ব্যাপক টুলিং গাইড পিন এবং ফাস্টেনারগুলির জন্য উপযুক্ত গর্তের অবস্থান নিশ্চিত করে।

নির্ভুল ইস্পাত ডাই সেটগুলির মূল সুবিধা

অন্যান্য ডাই সেট উপকরণের সাথে নির্ভুল ইস্পাতের মূল্যায়ন করার সময়, কয়েকটি স্পষ্ট সুবিধা উঠে আসে:

- মাত্রাগত সঠিকতা: লোডের অধীনে ইস্পাতের ভবিষ্যদ্বাণীমূলক আচরণ নিশ্চিত করে যে দীর্ঘ উৎপাদন প্রক্রিয়াজুড়ে অংশগুলির মাত্রা সামঞ্জস্যপূর্ণ থাকে

- প্রকৌশল সমর্থন: নির্ভুল ইস্পাত সরবরাহকারীরা সাধারণত ডিজাইন সহায়তা, অনুকলন পরিষেবা এবং সমস্যা নিরসনের দক্ষতা প্রদান করে

- গুণবত্তা সনদ: IATF 16949 এবং অন্যান্য অটোমোটিভ প্রত্যয়ন OEM-এর প্রয়োজনীয় নথিভুক্ত মান নিশ্চিতকরণ প্রদান করে

- তাড়াতাড়ি প্রস্তুতি: উন্নত উৎপাদন পদ্ধতি দ্রুত প্রোটোটাইপিং এবং সংক্ষিপ্ত উন্নয়ন সময়সীমা সক্ষম করে

- পরিবর্তনের নমনীয়তা: ইস্পাত ডাই সেটগুলি ঢালাই বিকল্পগুলির তুলনায় আরও সহজে ওয়েল্ডেড, পুনরায় মেশিন করা এবং সমন্বয় করা যায়

নির্ভুল ইস্পাত ডাই সেটের জন্য আদর্শ প্রয়োগ

প্রতিটি স্ট্যাম্পিং অপারেশনের জন্য নির্ভুল ইস্পাত ডাই সেটের প্রয়োজন হয় না—কিন্তু কিছু প্রয়োগের ক্ষেত্রে এটি সম্পূর্ণরূপে প্রয়োজন। আপনার অপারেশনে নিম্নলিখিত ক্ষেত্রগুলি জড়িত থাকলে নির্ভুল ইস্পাত ডাই সেট বিবেচনা করুন:

- প্রগতিশীল ডাইস: বহু-স্টেশন যন্ত্রপাতি যেখানে স্টেশনগুলির মধ্যে সারিবদ্ধকরণ সরাসরি অংশের গুণমানকে প্রভাবিত করে

- জটিল ফর্মিং অপারেশন: গভীর আকর্ষণ, যৌগিক বক্রতা বা ধারাবাহিক গঠন যেখানে নির্ভুল উপকরণ নিয়ন্ত্রণের প্রয়োজন

- কঠোর-সহনশীলতা সম্পন্ন অটোমোটিভ উপাদান: অংশগুলি যাদের মাত্রা মিলিমিটারের শতাংশ হিসাবে পরিমাপ করা হয়

- উচ্চ-শক্তি ইস্পাত স্ট্যাম্পিং: উন্নত উপকরণ যা ডাই উপাদানগুলির উপর উল্লেখযোগ্য চাপ সৃষ্টি করে

- নিরাপত্তা-সমালোচনামূলক অংশ: যেসব উপাদানে মানের ব্যর্থতা দায়বদ্ধতা বা প্রত্যাহারের ঝুঁকি তৈরি করে

নির্ভুল ডাই সেটগুলিতে ঢালাই ইস্পাতের উপাদানগুলি কঠোর পরিদর্শন এবং তাপ চিকিত্সার মধ্য দিয়ে যায় যাতে সামঞ্জস্যপূর্ণ কর্মদক্ষতা নিশ্চিত করা যায়। যেখানে ইস্পাত ভবন কিটগুলি নির্ভুলতার চেয়ে অর্থনীতিকে অগ্রাধিকার দেয়, সেখানে অটোমোটিভ-গ্রেড ডাই সেটগুলি ইস্পাত টুলিং প্রযুক্তির শীর্ষ নির্দেশক।

যদিও প্রিসিজন স্টিল ডাই সেটগুলি প্রিমিয়াম মূল্য নির্ধারণ করে, চাহিদাপূর্ণ অ্যাপ্লিকেশনের জন্য মোট খরচের ছবিটি প্রায়শই তাদের পক্ষে। উৎপাদন চালু করার সময় কম ট্রাইআউট পুনরাবৃত্তি, উচ্চতর প্রথম পাস হার এবং কম স্ক্র্যাপ প্রাথমিক বিনিয়োগকে কমপেনসেট করে। যখন আপনার অ্যাপ্লিকেশন সার্টিফায়েড গুণমান এবং প্রকৌশল সমর্থনের দাবি করে, প্রিসিজন স্টিল অতুলনীয় মান প্রদান করে।

কিন্তু উচ্চ-ভলিউম ব্ল্যাঙ্কিং অপারেশনের ক্ষেত্রে কী হবে, যেখানে মাত্রাত্মক সূক্ষ্মতার চেয়ে কম্পন নিস্তেজকরণ আরও গুরুত্বপূর্ণ? ঠিক তখনই ধূসর ঢালাই লোহা চিত্রে প্রবেশ করে—এবং ভিন্ন প্রয়োজনীয়তার জন্য নিজের নিজস্ব শীর্ষ র্যাঙ্ক অর্জন করে।

উচ্চ-ভলিউম ব্ল্যাঙ্কিংয়ের জন্য ধূসর ঢালাই লোহার ডাই সেট

যখন আপনার স্ট্যাম্পিং প্রেস ঘন্টায় হাজার হাজার ব্ল্যাঙ্কিং চক্রে আঘাত করে, তখন কিছু আকর্ষক ঘটে। ডাই সেটটি কেবল একটি টুল হোল্ডারের বেশি হয়ে ওঠে—এটি একটি কম্পন ম্যানেজমেন্ট সিস্টেমে পরিণত হয়। এটি সঠিকভাবে উচ্চ-ভলিউম অপারেশনের জন্য র্যাঙ্কিংয়ের শীর্ষে ধূসর ঢালাই লোহার ডাই সেটগুলির ন্যায্য স্থান দাবি করে।

কাস্ট আয়রন বনাম ইস্পাত ডাই সেটগুলির তুলনা করলে, ধূসর লোহা এমন ধাতুবিদ্যার বৈশিষ্ট্যের জন্য এগিয়ে থাকে যা ইস্পাত অনুকরণ করতে পারে না। চলুন দেখি কেন অভিজ্ঞ স্ট্যাম্পিং প্রকৌশলীরা তাদের সবচেয়ে চাহিদাপূর্ণ ব্ল্যাঙ্কিং অ্যাপ্লিকেশনের জন্য ধূসর কাস্ট আয়রন নির্বাচন করেন।

ভারী স্ট্যাম্পিংয়ের জন্য ধূসর আয়রনের অতুলনীয় কম্পন নিয়ন্ত্রণ

উচ্চ-গতির ব্ল্যাঙ্কিংয়ের নির্মম শক লোড শোষণে ধূসর আয়রনকে কী এত চমকপ্রদ করে তোলে? উত্তরটি এর অনন্য সূক্ষ্ম গঠনের মধ্যে নিহিত। কাস্ট আয়রনের সংজ্ঞা অনুসারে, ধূসর আয়রনে ধাতব ম্যাট্রিক্স জুড়ে ছড়িয়ে থাকা ফ্লেক আকৃতির গ্রাফাইট থাকে। এই গ্রাফাইট ফ্লেকগুলি মিলিয়ন মিলিয়ন ক্ষুদ্র শক অ্যাবজর্বারের মতো কাজ করে, যা কম্পন শক্তিকে ছড়িয়ে দেয় যা অন্যথায় আপনার ডাই সেটের মাধ্যমে প্রেসে এবং শেষ পর্যন্ত আপনার পার্টগুলিতে স্থানান্তরিত হত।

ব্লাঙ্কিং অপারেশনের সময় কী ঘটে তা বিবেচনা করুন। পাঞ্চটি উপাদানের সংস্পর্শে আসে, অপেক্ষাকৃত দ্রুত স্থানচ্যুতি বল তৈরি হয়, এবং তারপর—আচমকা—ব্লাঙ্কটি আলাদা হয়ে যায়। এই হঠাৎ মুক্তি একটি শক তরঙ্গ তৈরি করে যা সমগ্র টুলিং সিস্টেমের মধ্যে দিয়ে ছড়িয়ে পড়ে। ইস্পাত ডাই সেটে, এই শক্তি ন্যূনতম শোষণের সাথে এদিক-ওদিক লাফায়। ধূসর লৌহ ঢালাইয়ে, ওই গ্রাফাইট ফ্লেকগুলি যান্ত্রিক শক্তিকে তাপে রূপান্তরিত করে, সংক্রমিত কম্পন আকারে বিপুল হ্রাস ঘটায়।

ঘর্ষণ হ্রাসের পাশাপাশি কাস্ট আয়রন উপাদানের বৈশিষ্ট্যগুলি আরও বিস্তৃত। ধূসর লৌহের গ্রাফাইট গঠন স্বাভাবিক স্নেহকতা প্রদান করে যা পরস্পর সরানো উপাদানগুলির মধ্যে গলিং হ্রাস করে। বুশিং এর মধ্য দিয়ে চলমান গাইড পিনগুলি কম ঘর্ষণ ও ক্ষয়ের সম্মুখীন হয়। এই স্ব-স্নেহকারী বৈশিষ্ট্যের অর্থ আপনার ডাই সেটের কম রক্ষণাবেক্ষণের প্রয়োজন হয় এবং দীর্ঘ উৎপাদন পর্বের জুড়ে আরও সামঞ্জস্যপূর্ণ কর্মক্ষমতা প্রদান করে।

মেশিনিং আরেকটি গুরুত্বপূর্ণ সুবিধা প্রদান করে। যে গ্রাফাইট কম্পন দমন করে, তার ফলে ধূসর লোহাকে অসাধারণভাবে মেশিন করা সহজ হয়ে ওঠে। কাটিং টুলগুলি উপকরণের মধ্যে দিয়ে সহজে চলে, ইস্পাত মেশিনিংকে জটিল করে তোলা কাজের শক্ত হওয়া ছাড়াই চমৎকার পৃষ্ঠতল সমাপ্তি তৈরি করে। যখন আপনার ডাই উপাদানগুলির সঠিক ফিটিংয়ের প্রয়োজন হয়—আর আপনার সবসময়ই তা প্রয়োজন—ধূসর লোহা সহযোগিতা করে, প্রতিরোধ করে না।

যখন উৎপাদন পরিমাণ ধূসর কাস্ট আয়রনে বিনিয়োগের অনুমতি দেয়

ধূসর কাস্ট আয়রনের ডাই সেটগুলি মৌলিক ইস্পাতের বিকল্পগুলির তুলনায় আগেভাগে বেশি খরচ করে। তাহলে কখন এই বিনিয়োগ যুক্তিযুক্ত হয়? উত্তরটি আপনার উৎপাদন পরিমাণ এবং গুণমানের প্রয়োজনীয়তার উপর নির্ভর করে।

প্রতি বছর 500,000 এর বেশি চক্রে কাজ করলে সাধারণত কম্পন হ্রাসের সুবিধাগুলি উল্লেখযোগ্য সঞ্চয়ে পরিণত হয়। প্রেসের ক্ষয় কমে, অংশগুলির গুণমানের সমস্যা কমে এবং ডাই-এর আয়ু বাড়ে, যা প্রাথমিক উচ্চ খরচকে কাটিয়ে ওঠে। মিলিয়ন ঘরের চক্রে চলমান ব্লাঙ্কিং অপারেশনের ক্ষেত্রে ধূসর লৌহ শুধু পছনীয়ই নয়, টেকসই উৎপাদনের জন্য এটি অপরিহার্য।

ধূসর লৌহকে চমৎকারভাবে কাজে লাগানোর জন্য যে ঢালাই লোহার বৈশিষ্ট্যগুলি দায়ী, তারা এর আদর্শ কনফিগারেশনগুলিও নির্ধারণ করে। ব্লাঙ্কিংয়ের জন্য চার-পোস্ট ডাই সেটগুলি ধূসর লৌহের ভর এবং স্থিতিশীলতার উপর নির্ভর করে, ভারী ব্লাঙ্কিং অপারেশনের জন্য প্রয়োজনীয় দৃঢ় ভিত্তি প্রদান করে। বড় প্রগ্রেসিভ ডাই শু-গুলি ধূসর লৌহের তাপীয় স্থিতিশীলতার সুবিধা পায়—উৎপাদনের সময় তাপ বৃদ্ধির সাথে সাথেও উপাদানটি মাত্রার সামঞ্জস্য বজায় রাখে।

ধূসর ঢালাই লৌহ ডাই সেটের সুবিধাগুলি

- উন্নত কম্পন নিয়ন্ত্রণ: গ্রাফাইট ফ্লেক গঠন সেই আঘাত লোডগুলি শোষণ করে যা ইস্পাতের মধ্য দিয়ে সংক্রমিত হত।

- থার্মাল স্ট্যাবিলিটি: উৎপাদনের সময় কার্যকরী তাপমাত্রা পরিবর্তনের সাথে সাথে মাত্রার নির্ভুলতা বজায় রাখে

- বড় ডাই শুজের জন্য খরচ-কার্যকর: বড় উপাদানগুলির জন্য উপাদান এবং মেশিনিং খরচ অনুকূলভাবে স্কেল করে

- স্ব-স্নানকারী বৈশিষ্ট্য: গলিং হ্রাস করে এবং গাইড উপাদানের আয়ু বাড়ায়

- চমৎকার মেশিনেবিলিটি: নির্ভুল ফিটিং এবং সরল রক্ষণাবেক্ষণ পরিবর্তন করার অনুমতি দেয়

ধূসর ঢালাই লোহার ডাই সেটের সীমাবদ্ধতা

- আঘাতের ভারের অধীনে ভঙ্গুরতা: ঢালাই লোহা কি ভঙ্গুর? হ্যাঁ—ধূসর লোহার হঠাৎ আঘাত শোষণ করার জন্য ফাটলের ঝুঁকি ছাড়াই আঁশ ধরার ক্ষমতা নেই

- ভারী ওজন: ডাই সেটগুলির জন্য আরও শক্তিশালী হ্যান্ডলিং সরঞ্জাম প্রয়োজন এবং প্রেস বলস্টারগুলিতে আরও বেশি চাপ ফেলে

- সীমিত টান শক্তি: ব্যর্থতার ঝুঁকি ছাড়া ইস্পাতের মতো একই সর্বোচ্চ লোড নিতে পারে না

- ভাঙনের ঝুঁকি: হঠাৎ ও তীব্র আঘাতের শক্তি প্রয়োগ করলে ঢালাই লোহা ফাটতে বা ভেঙে যেতে পারে

ভঙ্গুরতার বিষয়টি সতর্কতার সাথে বিবেচনা করা উচিত। ধূসর লোহা পুনরাবৃত্তিমূলক কম্পন শোষণে দক্ষ, কিন্তু ইস্পাতের মতো হঠাৎ অতিরিক্ত লোডের নিচে নমনীয় হতে পারে না। যদি আপনার কার্যক্রমে ডাই সংঘর্ষ বা আকস্মিক অতিরিক্ত লোডের ঝুঁকি থাকে, তবে আপনার উপাদান নির্বাচন প্রক্রিয়ায় এই বৈশিষ্ট্যটি মনোযোগ আকর্ষণ করে

ধূসর ঢালাই লোহার ডাই সেটের জন্য আদর্শ প্রয়োগ

ঢালাই লোহার উপাদানের ধূসর লোহার অনন্য বৈশিষ্ট্যগুলি নির্দিষ্ট স্ট্যাম্পিং পরিস্থিতির সাথে সম্পূর্ণরূপে মিলে যায়:

- ব্ল্যাঙ্কিংয়ের জন্য চার-পোস্ট ডাই সেট: উচ্চ-গতির ব্ল্যাঙ্কিং অপারেশনের জন্য সর্বোচ্চ স্থিতিশীলতা এবং কম্পন নিয়ন্ত্রণ

- বৃহৎ প্রগ্রেসিভ ডাই শূজ: প্রসারিত উৎপাদন চক্র জুড়ে তাপীয় এবং মাত্রিক স্থিতিশীলতা

- উচ্চ-ভলিউম উৎপাদন: বছরে 500,000 চক্রের বেশি অপারেশন যেখানে নিস্তেজকরণের সুবিধাগুলি জমা হয়

- প্রিসিজন ব্ল্যাঙ্কিং: যেসব অ্যাপ্লিকেশনে কম্পনজনিত গুণগত মানের পরিবর্তন স্ক্র্যাপ বা পুনঃকাজের সৃষ্টি করে

- ভারী-গেজ উপাদান স্ট্যাম্পিং: উপাদান পৃথকীকরণের সময় যেসব অপারেশন উল্লেখযোগ্য শক লোড তৈরি করে

যখন আপনার ব্ল্যাঙ্কিং অপারেশনটি চরম কম্পন নিয়ন্ত্রণের দাবি করে এবং আপনি প্রিমিয়াম টুলিংয়ের জন্য উপযুক্ত ভলিউম চালাচ্ছেন, তখন ধূসর ঢালাই লৌহ এমন কর্মদক্ষতা প্রদান করে যা ইস্পাতের বিকল্পগুলির পক্ষে সম্ভব নয়। স্ট্যাম্পিং পেশাদারদের মধ্যে এই উপাদানটি তার খ্যাতি অর্জন করেছে এবং তার পিছনে ভালো কারণ রয়েছে।

কিন্তু যদি আপনার ধূসর লৌহের চেয়ে আরও বেশি শক্ততা প্রয়োজন হয় এবং তবুও ইস্পাতের চেয়ে ভালো ড্যাম্পেনিং চান? ঠিক তখনই নমনীয় লৌহ (ডাকটাইল আয়রন) আলোচনায় আসে—এমন অ্যাপ্লিকেশনের জন্য একটি আকর্ষক মধ্যপন্থা প্রদান করে যা স্পষ্টভাবে কোনো একটি শ্রেণিতে ফিট হয় না।

সন্তুলিত কর্মদক্ষতার জন্য নমনীয় লৌহ ডাই সেট

যখন আপনার ধূসর লৌহের চেয়ে বেশি দৃঢ়তা প্রয়োজন হয় কিন্তু এখনও ইস্পাতের অভাবে কম্পন নিষ্ক্রিয়করণের মূল্য বজায় রাখেন, তখন কী ঘটে? আপনি ডাকটাইল আয়রন—যা SG আয়রন বা নডুলার আয়রন নামেও পরিচিত—এর দিকে ঘুরে দাঁড়ান। ঢালাই লোহা বনাম ইস্পাত ডাই সেটগুলির বিতর্কে এই উপাদানটি একটি কৌশলগত মাঝামাঝি অবস্থান দখল করে রাখে, উভয় উপাদান পরিবারের বৈশিষ্ট্যগুলিকে এমনভাবে একত্রিত করে যা নির্দিষ্ট উৎপাদন চ্যালেঞ্জগুলির সমাধান করে।

SG আয়রন এবং কাস্ট আয়রন (বিশেষত ধূসর আয়রন) এর মধ্যে পার্থক্য বোঝা শুরু হয় সূক্ষ্ম স্তরে কী ঘটে তা পরীক্ষা করে। যেখানে ধূসর লোহাতে ফ্লেক আকারে গ্রাফাইট থাকে, সেখানে ডাকটাইল আয়রনে ছোট ছোট গোলাকার বা নডিউল আকারে গ্রাফাইট থাকে। এই মনে হতে পারে এমন ছোট গঠনগত পরিবর্তন সম্পূর্ণ ভিন্ন যান্ত্রিক আচরণ তৈরি করে—এবং এমন অ্যাপ্লিকেশনগুলি খোলে যেখানে ধূসর লোহা বা ইস্পাত কোনোটিই ঠিক মাপের সঙ্গে খাপ খায় না।

ডাকটাইল আয়রন শক্তি এবং কম্পন নিষ্ক্রিয়করণের মধ্যে ব্যবধান ব্রিজ করে

অনেক স্ট্যাম্পিং অপারেশনের মুখোমুখি হওয়া চ্যালেঞ্জ নিয়ে ভাবুন। কম্পন শোষণে ধূসর আয়রন (গ্রে আয়রন) খুব ভালো হলেও হঠাৎ আঘাতে ফাটল ধরতে পারে। ইস্পাত আঘাতের ভার ভালোভাবে সহ্য করতে পারে কিন্তু ডাই সেটের মাধ্যমে প্রতিটি কম্পনকে সরাসরি সংক্রমিত করে। যদি আপনার অ্যাপ্লিকেশনে মাঝারি গঠনের বল এবং মাঝে মাঝে আঘাতের ভার থাকে? তখন কোনো চরম পদার্থই নিখুঁতভাবে কাজ করে না।

ডাকটাইল আয়রনের গোলাকার গ্রাফাইট গঠন এর উত্তর দেয়। গোলাকার গ্রাফাইট কণা এখনও কম্পনের শক্তি শোষণ করে—শুধু গ্রে আয়রনের চূর্ণগুলির মতো ততটা কার্যকর নয়। তবে, গোলাকার আকৃতি সেই চাপের কেন্দ্রগুলি দূর করে যা গ্রে আয়রনকে ভঙ্গুর করে তোলে। ফলাফল? একটি উপাদান যা অতিরিক্ত চাপে ভাঙে না বরং বাঁকে, এবং এখনও কার্যকর কম্পন নিবারণের সুবিধা প্রদান করে।

প্রতিটি উপাদানের আঘাতের প্রতি প্রতিক্রিয়া পরীক্ষা করলে ঢালাই লোহা এবং ঢালাই ইস্পাতের মধ্যে পার্থক্যটি সবচেয়ে বেশি স্পষ্ট হয়। অতিরিক্ত চাপের নিচে ইস্পাত প্লাস্টিকের মতো বিকৃত হয়। ধূসর ঢালাই লোহা অল্প সতর্কতার সঙ্গে ভেঙে যায়। এই দিক থেকে নমনীয় লোহা ইস্পাতের মতো আচরণ করে—এটি ভয়াবহ ব্যর্থতা ছাড়াই অপ্রত্যাশিত আঘাত শোষণ করতে পারে, যখন ঢালাই লোহার পরিবারের কম্পন শোষণের স্বাক্ষর বৈশিষ্ট্য অক্ষুণ্ণ রাখে।

ডাই সেট অ্যাপ্লিকেশনগুলিতে ঢালাই লোহা এবং ঢালাই ইস্পাতের বৈশিষ্ট্যগুলি তুলনা করার সময়, নমনীয় লোহা ধূসর লোহার তুলনায় দুই থেকে তিন গুণ বেশি টেনসাইল শক্তির মান নিরন্তর প্রদান করে। ইয়েল্ড শক্তি একই ধরনের প্যাটার্ন অনুসরণ করে। এই শক্তির সুবিধার অর্থ হল নমনীয় লোহার ডাই সেটগুলি ফর্মিং অপারেশন সামলাতে পারে যা ধূসর লোহাকে তার সীমার বাইরে চাপে ফেলবে।

যখন SG আয়রন ধূসর লোহা এবং ইস্পাত উভয়ের চেয়ে ভালো কর্মক্ষমতা প্রদর্শন করে

Sg আয়রন বনাম কাস্ট আয়রনের তুলনা থেকে এমন কিছু নির্দিষ্ট পরিস্থিতি সামনে আসে যেখানে ডাকটাইল আয়রন স্পষ্ট বিজয়ী হিসাবে উঠে আসে। ফরমিং অপারেশনগুলি বিবেচনা করুন—আঁকা, বাঁকানো এবং আকৃতি যা ব্লাঙ্কিংয়ের হঠাৎ ধাক্কার পরিবর্তে ধ্রুব লোড চাপিয়ে দেয়। এই ধরনের অ্যাপ্লিকেশনগুলি ব্লাঙ্কিংয়ের চেয়ে কম কম্পন উৎপন্ন করে তবুও কিছু কম্পন নিবারণের সুবিধা পায়। এগুলির জন্য এমন ডাই সেটের প্রয়োজন হয় যা চাপের নিচে ধাতু প্রবাহের ধ্রুব চাপ সহ্য করতে পারে।

ফরমিং অপারেশনের জন্য দুই-স্তম্ভযুক্ত ডাই সেটগুলি ডাকটাইল আয়রনের জন্য একটি আদর্শ প্রয়োগ উপস্থাপন করে। শক্তি এবং কম্পন নিবারণের এই উপাদানের সমন্বয় লোড প্রোফাইলের সঙ্গে সম্পূর্ণভাবে খাপ খায়। আপনি পার্টের গুণমান এবং প্রেস উপাদানগুলি রক্ষা করার জন্য যথেষ্ট কম্পন শোষণ পান, পাশাপাশি ভাঙনের ঝুঁকি ছাড়াই ফরমিং বল সহ্য করার জন্য প্রয়োজনীয় দৃঢ়তাও পান।

মাঝারি পরিমাণে উৎপাদনের ক্ষেত্রে প্রায়শই ডাকটাইল আয়রনের মতো কাস্ট আয়রন স্টিল হাইব্রিড ব্যবহৃত হয়। বছরে 100,000 থেকে 500,000 চক্রের মধ্যে উৎপাদনের ক্ষেত্রে, আপনার মৃদু ইস্পাতের চেয়ে ভালো কর্মদক্ষতা প্রয়োজন হয়, কিন্তু ধূসর আয়রনের চূড়ান্ত কম্পন নিয়ন্ত্রণ ক্ষমতা প্রয়োজন হতে পারে না। ডাকটাইল আয়রন অর্থনৈতিক ও যান্ত্রিকভাবে এই আদর্শ বিন্দুতে অবস্থান করে।

ডাকটাইল আয়রন ডাই সেটের সুবিধাগুলি

- উচ্চতর টেনসাইল ও ফলন শক্তি: ধূসর আয়রনের তুলনায় প্রায় দুই থেকে তিন গুণ শক্তিশালী, যা আরও চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলিতে ব্যবহারের অনুমতি দেয়

- উত্তম কার্যক্ষমতা: ধূসর আয়রনের চেয়ে সামান্য জটিল হলেও, ইস্পাতের বিকল্পগুলির তুলনায় এটি ভালোভাবে মেশিনিং হয়

- আরও ভালো শক প্রতিরোধ ক্ষমতা: গ্রাফাইটের গোলাকার কাঠামো আঘাতের মুখে ভঙ্গুর ভাঙনের পরিবর্তে প্লাস্টিক বিকৃতি ঘটায়

- মাঝারি কম্পন নিয়ন্ত্রণ: কাঠামোগত পরিবর্তন সত্ত্বেও এটি তার শোষণ বৈশিষ্ট্য বজায় রাখে

- উন্নত ক্লান্তি জীবন: দীর্ঘ উৎপাদন চক্রের ক্ষেত্রে ধূসর আয়রনের চেয়ে চক্রীয় লোড ভালোভাবে সামলাতে পারে

নমনীয় লৌহ ডাই সেটের অসুবিধাগুলি

- ধূসর লোহার চেয়ে বেশি দামী: উচ্চতর উপকরণ এবং প্রক্রিয়াকরণ খরচ প্রাথমিক বিনিয়োগ বৃদ্ধি করে

- ধূসর লোহার তুলনায় কম কম্পন শোষণ: গোলাকার গঠন শক্তি লাভের জন্য কিছু কম্পন শোষণ ত্যাগ করে

- আরও নির্ভুল তাপ চিকিত্সার প্রয়োজন: অনুকূল বৈশিষ্ট্য অর্জনের জন্য উৎপাদনের সময় যত্নসহকারে ধাতুবিদ্যা নিয়ন্ত্রণের প্রয়োজন হয়

- সীমিত উপলভ্যতা: ধূসর লোহার তুলনায় কম ফাউন্ড্রি নমনীয় লৌহ ঢালাইয়ের ওপর বিশেষজ্ঞতা অর্জন করে

নমনীয় লৌহ ডাই সেটের জন্য আদর্শ প্রয়োগ

আপনার কার্যক্রমের জন্য কখন নমনীয় লৌহ সবচেয়ে বেশি যুক্তিযুক্ত হয়? আপনার স্ট্যাম্পিং অ্যাপ্লিকেশন যখন নিম্নলিখিত বিষয়গুলি অন্তর্ভুক্ত করে তখন এই উপকরণ বিবেচনা করুন:

- গঠনের জন্য দুই-স্তম্ভযুক্ত ডাই সেট: যেসব প্রয়োগে গঠনের বলগুলি ধূসর লৌহের ক্ষমতার চেয়ে বেশি শক্তি প্রয়োজন হয়

- মাঝারি পরিমাণ উৎপাদন: বছরে 100,000 থেকে 500,000 সাইকেলের মধ্যে চক্র যা ভারসাম্যপূর্ণ বৈশিষ্ট্যের সুবিধা দেয়

- মাঝারি আঘাত লোডিং: যেসব অপারেশনে মাঝে মাঝে আঘাতের ঘটনা ঘটে যা ধূসর লৌহের ফাটলের ঝুঁকি তৈরি করে

- আকর্ষণ অপারেশন: গভীর আকর্ষণ এবং জটিল আকৃতি যেখানে হঠাৎ আঘাতের চেয়ে ধারাবাহিক লোডিং প্রাধান্য পায়

- গঠনের স্টেশন সহ প্রগ্রেসিভ ডাই: ব্লাঙ্কিং এবং গঠন একত্রিত করা যন্ত্রপাতি যেখানে বিভিন্ন স্টেশন বিভিন্ন লোডিং শর্তের মুখোমুখি হয়

চূর্ণ লৌহ এবং চূর্ণ ইস্পাতের মধ্যে পার্থক্যটি আর একটি বা অন্যটি বেছে নেওয়ার বিষয় নয়, বরং এটি বোঝার বিষয় যে নমনীয় লৌহ একটি বৈধ তৃতীয় পথ প্রদান করে। ধূসর লৌহের কম্পন নিবারণ এবং ইস্পাতের দৃঢ়তার মধ্যে আটকে থাকা অপারেশনের জন্য, SG লৌহ একটি ভারসাম্যপূর্ণ সমাধান প্রদান করে যা গুরুত্ব সহকারে বিবেচনা করা উচিত।

অবশ্যই, কিছু অ্যাপ্লিকেশনের জন্য কোনও ড্যাম্পিং বা সন্তুলিত কর্মক্ষমতার প্রয়োজন হয় না—সেগুলির সর্বোচ্চ ক্ষয় প্রতিরোধের প্রয়োজন। এখানেই টুল স্টিল ডাই সেটগুলি আসে, চরম স্থায়িত্বের জন্য উচ্চ মূল্য দাবি করে।

সর্বোচ্চ ক্ষয় প্রতিরোধের জন্য টুল স্টিল ডাই সেট

কিছু স্ট্যাম্পিং অ্যাপ্লিকেশন এমনভাবে টুলিং-এর ওপর চাপ ফেলে যা সাধারণ উপকরণ দ্বারা সহ্য করা সম্ভব নয়। যখন আপনি ক্ষয়কারী উচ্চ-শক্তির ইস্পাত স্ট্যাম্প করছেন, মাইক্রনে পরিমাপ করা সহনশীলতা বজায় রাখছেন, বা উৎপাদন চালাচ্ছেন কয়েক কোটি পর্যন্ত—সেক্ষেত্রে সাধারণ ডাই সেটের উপকরণগুলি তাদের সীমায় পৌঁছে যায়। এখানেই টুল স্টিল ডাই সেটগুলি তাদের উচ্চ মূল্যের যৌক্তিকতা প্রমাণ করে।

ইস্পাত বনাম ঢালাই লোহার বিতর্কে, টুল স্টিল কঠোরতা এবং ক্ষয় প্রতিরোধের স্পেকট্রামের চরম প্রান্তে অবস্থান করে। লোহা এবং ইস্পাতের মধ্যে কোনটি শক্তিশালী? উন্নত উপকরণের ঘষা ক্ষয় প্রতিরোধের ক্ষেত্রে, টুল স্টিল স্পষ্টভাবে জয়ী হয়। চলুন দেখি কখন এই প্রিমিয়াম উপকরণে বিনিয়োগ করা অর্থনৈতিকভাবে যুক্তিযুক্ত হয়।

চরম ক্ষয়ের অ্যাপ্লিকেশনের জন্য টুল স্টিল ডাই সেট

কল্পনা করুন উন্নত হাই-স্ট্রেনথ স্টিলের অটোমোটিভ প্যানেলগুলি স্ট্যাম্পিং করছেন—এমন উপকরণ যাদের টেনসাইল স্ট্রেন্থ 1,000 MPa ছাড়িয়ে যায় যা সাধারণ টুলিং-এর দ্রুত ক্ষয় ঘটাবে। অথবা 1 কোটি ব্লাঙ্কের উৎপাদন চক্রের কথা ভাবুন যেখানে প্রতি হাজার ভাগের এক ভাগ ইঞ্চিও গুরুত্বপূর্ণ। এই ধরনের পরিস্থিতি শক্তিশালী ডাই সেট উপাদানের প্রয়োজন যা কঠোর পরিবেশের জন্য প্রকৌশলী করা হয়েছে।

টুল স্টিল এর খ্যাতি নিয়ন্ত্রিত ধাতুবিদ্যার মাধ্যমে অর্জন করে। সাধারণ কার্বন স্টিলের বিপরীতে, টুল স্টিলে ক্রোমিয়াম, মলিবডেনাম, ভ্যানাডিয়াম এবং টাংস্টেনের মতো সুনির্দিষ্ট সংকর ধাতু থাকে যা স্টিল ম্যাট্রিক্সের মধ্যে অত্যন্ত শক্ত কার্বাইড গঠন তৈরি করে। এই কার্বাইডগুলি ঢালাই লৌহ পরিবারের কিছুর চেয়ে অনেক ভালভাবে ক্ষয়কারী পরিধানের প্রতিরোধ করে।

যখন ক্ষয়ের প্রক্রিয়া নিয়ে আলোচনা করা হয়, তখন লোহা বনাম ইস্পাতের শক্তির তুলনা বিশেষভাবে গুরুত্বপূর্ণ হয়ে ওঠে। যদিও ঢালাই লোহার গ্রাফাইট কাঠামো কম্পন শোষণে চমৎকার কাজ করে, কিন্তু একই গ্রাফাইট অন্তর্ভুক্তি এমন নরম অঞ্চল তৈরি করে যা ঘর্ষক উপকরণগুলি আক্রমণ করে। টুল স্টিল একটি সুষম কঠিন পৃষ্ঠ প্রদান করে যা চক্রের পর চক্র উপাদান সরানোর বিরুদ্ধে প্রতিরোধ করে।

তাপ চিকিত্সার নমনীয়তা আরেকটি প্রধান সুবিধা প্রতিনিধিত্ব করে। আপনি টুল স্টিলের ডাই উপাদানগুলি তাদের কার্যকারিতা অনুযায়ী বিভিন্ন কঠোরতার স্তরে নির্দিষ্ট করতে পারেন। ক্ষয়ের পৃষ্ঠ 60-62 HRC পর্যন্ত পৌঁছাতে পারে, যেখানে দৃঢ়তা প্রয়োজন এমন অঞ্চলগুলি 50-54 HRC তে থাকে। এই অভিযোজিত পদ্ধতিটি সম্পূর্ণ ডাই সেট জুড়ে কার্যকারিতা অপ্টিমাইজ করে।

ঘর্ষক উপকরণ স্ট্যাম্পিংয়ের জন্য প্রিমিয়াম পছন্দ

টুল স্টিলের উল্লেখযোগ্যভাবে উচ্চতর খরচ কখন আসলে লাভজনক হয়? এমন নির্দিষ্ট পরিস্থিতি বিবেচনা করুন যেখানে ইস্পাত বনাম লোহার শক্তির পার্থক্য আসল উৎপাদন সুবিধায় পরিণত হয়:

ঘর্ষক উপকরণ স্ট্যাম্পিং: উন্নত উচ্চ-শক্তির ইস্পাত, স্টেইনলেস ইস্পাত এবং স্কেল বা পৃষ্ঠের প্রলেপযুক্ত উপকরণগুলি প্রচলিত টুলিংয়ের ক্ষয়কে ত্বরান্বিত করে। টুল ইস্পাতের কার্বাইড-সমৃদ্ধ গঠন এই ঘর্ষণের বিরুদ্ধে প্রতিরোধ করে, যা অন্যান্য কোমল বিকল্পগুলির তুলনায় ডাইয়ের আয়ু উল্লেখযোগ্যভাবে বৃদ্ধি করে।

অত্যন্ত কঠোর টলারেন্স: যখন আপনার মাত্রার প্রয়োজনীয়তা ক্ষয়জনিত বিচ্যুতির জন্য শূন্য মার্জিন রাখে, টুল ইস্পাত এমন উৎপাদন পরিমাণের মধ্যেও কাটিং প্রান্ত এবং ফর্মিং পৃষ্ঠগুলি বজায় রাখে যা অন্যান্য উপকরণগুলিকে ক্ষয় করে ফেলবে। বিমান ও মহাকাশযানের উপাদানগুলি প্রায়শই এই শ্রেণিতে পড়ে।

ডাই সেটের দীর্ঘায়ু অগ্রাধিকার হিসাবে: কিছু অ্যাপ্লিকেশনের জন্য পরিবর্তন এবং রক্ষণাবেক্ষণ হস্তক্ষেপগুলি কমাতে সর্বোচ্চ প্রাথমিক বিনিয়োগের যৌক্তিকতা রয়েছে। যখন উৎপাদন বিরতির খরচ টুলিংয়ের অতিরিক্ত খরচের চেয়ে বেশি হয়, তখন টুল ইস্পাত অর্থনৈতিকভাবে যুক্তিযুক্ত হয়ে ওঠে।

সবচেয়ে চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলির জন্য, কিছু উৎপাদক গুরুত্বপূর্ণ ঘর্ষণ বিন্দুতে টাংস্টেন কার্বাইড ইনসার্ট নির্দিষ্ট করে। যদিও টুল স্টিলের চেয়ে আরও বেশি দামী, টাংস্টেন কার্বাইড হীরার কাছাকাছি ঘর্ষণ প্রতিরোধ ক্ষমতা প্রদান করে—যেখানে শুধুমাত্র টুল স্টিল টিকতে পারে না, সেখানে ডাই-এর আয়ু বাড়িয়ে দেয়।

টুল স্টিল ডাই সেটের সুবিধাগুলি

- অসাধারণ ঘর্ষণ প্রতিরোধ ক্ষমতা: কার্বাইড-গঠনকারী খাদগুলি সেই সব চাহিদাপূর্ণ উপকরণ থেকে ঘষা থেকে রক্ষা করে এমন পৃষ্ঠভাগ তৈরি করে

- মিলিয়ন মিলিয়ন চক্রের মাধ্যমে নির্ভুলতা বজায় রাখে: দীর্ঘ উৎপাদন চক্র জুড়ে মাত্রার স্থিতিশীলতা যা নরম উপকরণগুলিকে ক্ষয় করে ফেলবে

- নির্দিষ্ট কঠোরতার জন্য তাপ চিকিত্সাযোগ্য: বিভিন্ন ডাই সেট উপাদান এবং অ্যাপ্লিকেশনগুলির জন্য অনুকূলকরণের অনুমতি দেয় এমন বৈশিষ্ট্যগুলি কাস্টমাইজ করা যায়

- উন্নত ধার ধরে রাখার ক্ষমতা: কাটার এবং পিয়ার্সিং উপাদানগুলি স্ট্যান্ডার্ড স্টিলের বিকল্পগুলির তুলনায় অনেক দীর্ঘ সময় ধারালো থাকে

- পূর্বানুমেয় ক্ষয়ের ধরন: একঘেয়ে শক্ততা মানে অপ্রত্যাশিত ব্যর্থতার পরিবর্তে সামঞ্জস্যপূর্ণ, নিয়ন্ত্রণযোগ্য ক্ষয়

টুল স্টিল ডাই সেটের অসুবিধাগুলি

- সর্বোচ্চ উপকরণ খরচ: প্রিমিয়াম খাদ এবং বিশেষ তাপ চিকিত্সা প্রাথমিক বিনিয়োগকে উল্লেখযোগ্যভাবে বৃদ্ধি করে

- মেশিন করা আরও কঠিন: উচ্চ শক্ততার কারণে বিশেষ কাটিং টুল, ধীর গতি এবং উন্নত মেশিনিং দক্ষতা প্রয়োজন

- ছাদ় লোহার তুলনায় কম কম্পন নিম্পত্তি: ঘন, একঘেয়ে গঠন আঘাত ভার শোষণ না করে সঞ্চালন করে

- মেরামতের জটিলতা: ধাতব গুণাবলীর সঠিকতা বজায় রাখতে ওয়েল্ডিং এবং পরিবর্তনের জন্য বিশেষায়িত পদ্ধতির প্রয়োজন

- দীর্ঘতর লিড টাইম: প্রচলিত বিকল্পগুলির তুলনায় উৎপাদন সময়সূচীকে বাড়িয়ে দেয় এমন বিশেষায়িত উপকরণ এবং প্রক্রিয়াকরণ

টুল স্টিল ডাই সেটের জন্য আদর্শ অ্যাপ্লিকেশন

টুল স্টিলের প্রিমিয়াম মূল্য নির্দেশ করে যে আপনার অপারেশনে এর অনন্য বৈশিষ্ট্যগুলি পরিমাপযোগ্য ফলাফল দিলে তবেই এটি ব্যবহার করা উচিত। নিম্নলিখিত ক্ষেত্রে টুল স্টিল ডাই সেট বিবেচনা করুন:

- নির্ভুল ব্ল্যাঙ্কিং ডাই: অ্যাপ্লিকেশন যেখানে কাটার ধার তীক্ষ্ণতা সরাসরি অংশের গুণমান এবং বার গঠনকে প্রভাবিত করে

- উচ্চ-শক্তির ইস্পাত স্ট্যাম্পিং: উন্নত অটোমোটিভ উপকরণ যা দ্রুত প্রচলিত টুলিংকে ক্ষয় করে

- এয়ারোস্পেস উপাদান উৎপাদন: যেসব অংশের টলারেন্স স্পেসিফিকেশন এবং উপকরণ ট্রেসেবিলিটি প্রিমিয়াম টুলিংকে ন্যায্যতা দেয়

- অত্যন্ত উচ্চ পরিমাণ উৎপাদন: 5-10 মিলিয়ন চক্রের বেশি চলমান ক্ষেত্রে যেখানে ডাইয়ের দীর্ঘস্থায়ীত্ব প্রধান খরচের কারণ হয়ে ওঠে

- ক্ষয়কারী উপাদান স্ট্যাম্পিং: প্রলিপ্ত উপকরণ, স্টেইনলেস স্টিল বা স্কেলযুক্ত অংশ যা ক্ষয়কে ত্বরান্বিত করে

লোহা এবং ইস্পাতের মধ্যে কোনটি শক্তিশালী—এই প্রশ্নের সবচেয়ে স্পষ্ট উত্তর পাওয়া যায় টুল স্টিলের প্রয়োগে। যদিও ঢালাই লোহা কম্পন শোষণে শ্রেষ্ঠ এবং ধূসর লোহা কম্পন শোষণে উৎকৃষ্ট, কিন্তু গ্রাইন্ডিং ক্ষয়ের বিরুদ্ধে প্রতিরোধ করার ক্ষেত্রে অন্য কোন উপকরণই সঠিকভাবে তাপ-চিকিত্সায় প্রাপ্ত টুল স্টিলের সমকক্ষ নয়।

অবশ্যই, প্রতিটি অপারেশনের জন্য প্রয়োজন হয় না—বা টুল স্টিলের উচ্চ মূল্য ন্যায্যতা দেওয়া যায় না। প্রোটোটাইপ কাজ এবং সংক্ষিপ্ত উৎপাদনের জন্য, আরও অর্থনৈতিক পদ্ধতি প্রায়শই ব্যবসায়িক দৃষ্টিকোণ থেকে ভালো হয়। এখানেই মৃদু ইস্পাত ডাই সেটগুলি আলোচনায় আসে।

অর্থসংকোচনের অপারেশনের জন্য মৃদু ইস্পাত ডাই সেট

আপনি যদি একটি নতুন অংশ তৈরি করছেন এবং ডিজাইন যাচাই করার আগে উল্লেখযোগ্য মূলধন বিনিয়োগ ছাড়াই দ্রুত টুলিংয়ের প্রয়োজন হয়—অথবা হয়তো আপনি এমন একটি ছোট উৎপাদন ব্যাচ চালাচ্ছেন যা প্রিমিয়াম উপকরণের জন্য যুক্তিযুক্ত নয়? এমন ক্ষেত্রেই নরম ইস্পাতের ডাই সেটগুলি ঢালাই লৌহ বনাম ইস্পাত ডাই সেটের আলোচনায় তাদের স্থান অর্জন করে।

ভালো লৌহের তুলনায় নরম ইস্পাত কম্পন শোষণে বা টুল ইস্পাতের ঘর্ষণ প্রতিরোধের সাথে তুলনা করে ভালো করবে না। কিন্তু সঠিক প্রয়োগের জন্য এটি সমানভাবে মূল্যবান কিছু প্রদান করে: সহজলভ্যতা। যখন বাজেটের সীমাবদ্ধতা সিদ্ধান্ত গ্রহণ করে এবং দীর্ঘস্থায়ীত্বের চেয়ে নমনীয়তা বেশি গুরুত্বপূর্ণ হয়, তখন নরম ইস্পাত এগিয়ে যাওয়ার একটি ব্যবহারিক পথ প্রদান করে।

প্রোটোটাইপিং এবং ছোট উৎপাদনের জন্য নরম ইস্পাতের ডাই সেট

পণ্য উন্নয়নের পর্যায়গুলিতে ইস্পাত এবং ঢালাই লোহার মধ্যে পার্থক্য বোঝা বিশেষভাবে গুরুত্বপূর্ণ হয়ে ওঠে। আপনি ডিজাইনগুলি পুনরাবৃত্তি করছেন, ধারণাগুলি পরীক্ষা করছেন এবং জ্যামিতি নিখুঁত করছেন। এই পর্যায়ে উচ্চমানের ডাই সেট উপকরণে বিনিয়োগ করা প্রায়শই যুক্তিযুক্ত মনে হয় না—আপনি কয়েকশো পার্টস তৈরির পরেই টুলিং পরিবর্তন বা বাতিল করতে পারেন।

এখানে নরম ইস্পাত (মাইল্ড স্টিল) ছাড়িয়ে যায় কারণ এটি দ্রুত মেশিনিং করা যায় এবং সহজে পরিবর্তন করা যায়। একটি গাইড পিন অন্যত্র স্থানান্তরিত করার প্রয়োজন হলে? বর্তমান গর্তটি ওয়েল্ড করে দিন এবং পুনরায় ড্রিল করুন। আপনার ফরমিং জ্যামিতি সমন্বয়ের প্রয়োজন হলে বুঝতে পারলে? নরম ইস্পাত এমন পরিবর্তন গ্রহণ করে যা কঠিন টুল ইস্পাত বা ভঙ্গুর ঢালাই লোহার ক্ষেত্রে অব্যবহারিক বা অসম্ভব হত।

প্রোটোটাইপ প্রয়োগের ক্ষেত্রে লোহা বা ইস্পাতের মধ্যে কোনটি শক্তিশালী তা নিয়ে প্রশ্ন উঠলে আসল বিষয়টি হারিয়ে যায়। যখন আপনি লক্ষাধিক পার্টস নয়, বরং কয়েক ডজন বা কয়েকশো পার্টস চালাচ্ছেন, তখন শক্তি কম গুরুত্বপূর্ণ। যা গুরুত্বপূর্ণ তা হল আপনার প্রেসে দ্রুত কার্যকর টুলিং প্রবেশ করানো, যাতে আপনি ডিজাইনগুলি যাচাই করতে পারেন এবং এগিয়ে যেতে পারেন।

কাস্ট আয়রন ইস্পাত কি? না—তারা মৌলিকভাবে ভিন্ন ভিন্ন উপাদান। কিন্তু স্বল্পমেয়াদী অ্যাপ্লিকেশনের জন্য, মৃদু ইস্পাত (মাইল্ড স্টিল) খরচের একটি ছোট অংশের জন্য যথেষ্ট কার্যকারিতা প্রদান করে। আপনি দীর্ঘায়ুকে প্রবেশাধিকারের বিনিময়ে দিচ্ছেন, এবং যখন টুলিং দীর্ঘ উৎপাদন ব্যবহারের মুখোমুখি হবে না, তখন এই বিনিময়টি সম্পূর্ণ যুক্তিযুক্ত মনে হয়।

যখন বাজেটের সীমাবদ্ধতা মৃদু ইস্পাতকে বুদ্ধিমানের পছন্দ করে তোলে

প্রতিটি উৎপাদন ক্রিয়াকলাপের সম্পদের সীমাবদ্ধতা রয়েছে। প্রিমিয়াম ডাই সেটগুলিতে আবদ্ধ মূলধন অন্যান্য উন্নতির জন্য তহবিল দিতে পারে না। মৃদু ইস্পাতের ডাই সেটগুলি প্রিমিয়াম উপকরণগুলি আসলে ফলাফল দেয় এমন অ্যাপ্লিকেশনগুলির জন্য বাজেট মুক্ত করে।

50,000 অংশের নিচে উৎপাদন রান বিবেচনা করুন। এই পরিমাণে, টুল ইস্পাতের উন্নত ক্ষয় প্রতিরোধ ক্ষমতা বা কাস্ট আয়রনের ড্যাম্পেনিং সুবিধাগুলি তাদের উচ্চতর খরচের জন্য ক্বচিৎ যুক্তিযুক্ত। ডাই সেটটি উৎপাদন ব্যবহারের কারণে ক্ষয় হওয়ার আগেই ডিজাইন পরিবর্তনের কারণে সম্ভবত অপ্রচলিত হয়ে যাবে।

ঢালাই লোহা এবং ইস্পাতের তুলনা আরেকটি ব্যবহারিক বিষয় তুলে ধরে: লিড টাইম। মৃদু ইস্পাতের ডাই সেটগুলি দ্রুত চালান হয় কারণ উপাদানটি সহজলভ্য এবং বিশেষ যন্ত্রপাতি বা তাপ চিকিত্সার প্রয়োজন ছাড়াই মেশিন করা যায়। যখন বাজারের সুযোগগুলি দ্রুত প্রতিক্রিয়া দাবি করে, তখন প্রিমিয়াম উপকরণের জন্য অপেক্ষা করা প্রতিযোগীদের পিছনে ফেলে মৃদু ইস্পাত আপনাকে উৎপাদনে নিয়ে আসে।

মৃদু ইস্পাতের ডাই সেটের সুবিধাগুলি

- সবচেয়ে কম প্রাথমিক খরচ: উপকরণ এবং মেশিনিং খরচ ঢালাই লোহা বা টুল ইস্পাতের বিকল্পগুলির তুলনায় উল্লেখযোগ্যভাবে কম

- সহজলভ্য: প্রতিটি ইস্পাত সরবরাহকারীর কাছে স্ট্যান্ডার্ড উপকরণ গ্রেড মজুদ থাকে, যা সরবরাহের বিলম্ব দূর করে

- মেশিন এবং পরিবর্তন করা সহজ: সমস্ত উৎপাদন কাজ করতে কনভেনশনাল যন্ত্রপাতি এবং স্ট্যান্ডার্ড দোকানের পদ্ধতি ব্যবহার করা হয়

- ওয়েল্ডযোগ্য এবং মেরামতযোগ্য: বিশেষ পদ্ধতি ছাড়াই সরল ওয়েল্ডিং পদ্ধতি ব্যবহার করে পরিবর্তন এবং মেরামত করা যায়

- সবচেয়ে দ্রুত লিড টাইম: কোন ফাউন্ড্রি কাস্টিং বা বিশেষ তাপ চিকিত্সা না থাকায় আপনার উৎপাদন সময়সূচী বাড়ে না

মৃদু ইস্পাত ডাই সেটগুলির অসুবিধা

- দ্রুত ক্ষয়: নিম্ন কঠোরতার কারণে উৎপাদন চক্রের সময় গাইড পৃষ্ঠতল এবং মাউন্টিং এলাকাগুলি দ্রুত ক্ষয় হয়

- কম মাত্রার স্থিতিশীলতা: পুনরাবৃত্ত লোডিংয়ের অধীনে উপাদানটি সরে যেতে পারে বা বিকৃত হতে পারে, যা সময়ের সাথে সাথে সারিবদ্ধকরণকে প্রভাবিত করে

- আরও ঘন ঘন প্রতিস্থাপনের প্রয়োজন: কম সেবা জীবনের কারণে দীর্ঘমেয়াদী উৎপাদন অ্যাপ্লিকেশনের জন্য দীর্ঘমেয়াদী খরচ বেশি হয়

- খারাপ কম্পন নিষ্ক্রিয়করণ: শক লোডগুলি ডাই সেটের মাধ্যমে সরাসরি প্রেস এবং পার্টগুলিতে স্থানান্তরিত হয়

- সীমিত তাপ চিকিৎসার বিকল্প: চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলিতে জীবনকাল বাড়াতে যে কঠোরতার মাত্রা প্রয়োজন তা অর্জন করা যায় না

মৃদু ইস্পাত ডাই সেটের জন্য আদর্শ অ্যাপ্লিকেশন

যখন চূড়ান্ত কর্মক্ষমতার চেয়ে গতি এবং নমনীয়তাকে অগ্রাধিকার দেওয়া হয়, তখন মৃদু ইস্পাত ব্যবহার করা যুক্তিযুক্ত। আপনার পরিস্থিতি যদি নিম্নলিখিত ক্ষেত্রগুলির সাথে সম্পর্কিত হয় তবে এই উপাদানটি বিবেচনা করুন:

- প্রোটোটাইপ ডাই সেট: উৎপাদন-গ্রেড উপকরণে বিনিয়োগের আগে নকশা যাচাইয়ের জন্য প্রাথমিক টুলিং

- সংক্ষিপ্ত উৎপাদন রান: ৫০,০০০ পার্টের কম ব্যাচ যেখানে টুলিংয়ের খরচ মোট পার্টের অর্থনীতিকে প্রভাবিত করে

- ঘন ঘন নকশা পরিবর্তন: এমন পণ্য যা এখনও বিকশিত হচ্ছে যেখানে নিয়মিতভাবে টুলিংয়ের পরিবর্তন ঘটে

- সেকেন্ডারি অপারেশন: যেসব অপারেশনের জন্য প্রিমিয়াম বিনিয়োগের প্রয়োজন হয় না সেগুলির জন্য সহায়ক টুলিং

- প্রশিক্ষণ এবং সেটআপ: অপারেটরদের প্রশিক্ষণ বা প্রক্রিয়া উন্নয়নের জন্য ডাই সেট, যেখানে উৎপাদনের গুণমান নির্ণায়ক নয়

ঢালাই লৌহ এবং ইস্পাতের মধ্যে পার্থক্যটি দীর্ঘমেয়াদী উৎপাদনের মাধ্যমে সবচেয়ে বেশি স্পষ্ট হয়। স্বল্প-মেয়াদী প্রয়োগের ক্ষেত্রে, সাধারণ ইস্পাত সহজলভ্য মূল্যে গ্রহণযোগ্য কর্মক্ষমতা প্রদান করে। চাবিকাঠি হল আপনার প্রয়োগের প্রয়োজনীয়তার সাথে উপাদানের পছন্দ মিলিয়ে নেওয়া—যেসব কাজে প্রিমিয়াম সমাধানের প্রয়োজন হয় না সেগুলির জন্য টুলিংয়ের অতিরিক্ত ডিজাইন করা এড়ানো।

এখন যখন সমস্ত ডাই সেট উপাদানের বিকল্পগুলি আলাদাভাবে মূল্যায়ন করা হয়েছে, তখন আপনি কীভাবে আপনার নির্দিষ্ট প্রয়োগের জন্য স্পষ্ট সিদ্ধান্তে এই তথ্য সংশ্লেষণ করবেন? পরবর্তী অংশটি দ্রুত তথ্যের জন্য তৈরি একটি ব্যাপক তুলনামূলক ম্যাট্রিক্সে সবকিছুকে একত্রিত করে।

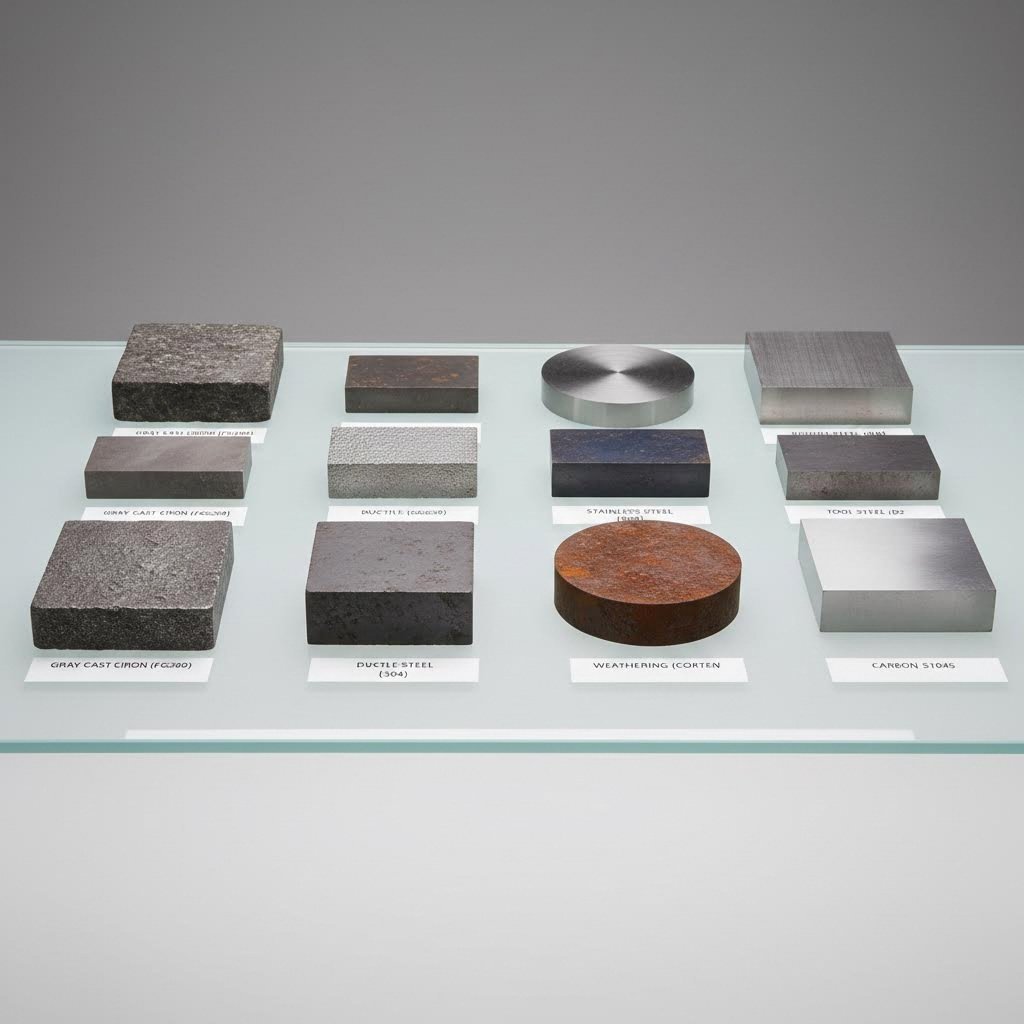

সম্পূর্ণ ডাই সেট উপাদান তুলনামূলক ম্যাট্রিক্স

আপনি প্রতিটি উপাদানের শক্তি এবং সীমাবদ্ধতা আলাদাভাবে অন্বেষণ করেছেন। এখন এসে পড়েছে বাস্তব প্রশ্ন: কোনটি আসলে আপনার কার্যক্রমের সাথে খাপ খায়? আপনাকে বিভিন্ন অংশের মধ্যে ঘুরিয়ে ফেরানোর চেয়ে বরং এই তুলনাটি সমস্ত কিছুকে সিদ্ধান্ত-প্রস্তুত ফরম্যাটে একত্রিত করে যা আপনি উপাদান নির্বাচনের প্রশ্ন উঠলেই রেফারেন্স হিসাবে ব্যবহার করতে পারেন।

চোরাবালি এবং ইস্পাতের মধ্যে পার্থক্য কী—আরও নির্দিষ্টভাবে, চোরাবালি এবং ঢালাই ইস্পাতের মধ্যে পার্থক্য কী—এটি সোজা করে দেখার সময় সহজ হয়ে যায় যখন আপনি বিকল্পগুলি পাশাপাশি দেখেন। চলুন একটি সরাসরি তুলনার মাধ্যমে জটিলতা কেটে বেরিয়ে আসি।

সমস্ত উপাদান জুড়ে পাশাপাশি কার্যকারিতা তুলনা

এই টেবিলটি সেই অপরিহার্য কার্যকারিতা বৈশিষ্ট্যগুলি ধারণ করে যা নির্ধারণ করে যে কোন উপাদানটি আপনার স্ট্যাম্পিং অ্যাপ্লিকেশনের জন্য উপযুক্ত। লক্ষ্য করুন কীভাবে চোরাবালি এবং ইস্পাতের পার্থক্য একাধিক মাত্রায় প্রকাশ পায়—শুধুমাত্র শক্তি নয়, বরং কম্পন নিরোধকতা, খরচ এবং সর্বোত্তম কনফিগারেশনগুলিতেও।

| উপাদান প্রকার | ভ্রাঙ্গা ঘटানো | প্রতিরোধ পরিধান | খরচের পরিসর | সেরা ডাই সেট কনফিগারেশন | আদর্শ উৎপাদন পরিমাণ |

|---|---|---|---|---|---|

| প্রিসিজন স্টিল | কম | উচ্চ | $$-$$$ | প্রগ্রেসিভ ডাই-এর জন্য দুই-পোস্ট, ব্যাক-পোস্ট | 100K-5M+ সাইকেল |

| সিরা কালো লোহা | চমৎকার | মাঝারি | $$ | ব্লাঙ্কিং, বড় ডাই শু অ্যাপ্লিকেশনের জন্য চার-পোস্ট | 500K+ সাইকেল |

| নমনীয় লোহা | ভাল | মাঝারি-উচ্চ | $$-$$$ | ফরমিং অপারেশনের জন্য দুই-পোস্ট | 100K-500K সাইকেল |

| টুল স্টিল | কম | চমৎকার | $$$$ | যেকোনো কনফিগারেশনে নির্ভুল ব্লাঙ্কিং | 5M+ সাইকেল |

| মিল্ড স্টিল | কম | কম | $ | স্বল্প রানের জন্য যেকোনো কনফিগারেশন | 50K সাইকেলের নিচে |

প্রতিটি কনফিগারেশনের মধ্যে ডাই প্লেট এবং ডাই শু উপাদানগুলি উপাদানের পছন্দের উপর নির্ভর করে ভিন্নভাবে কাজ করে। গ্রে আয়রন ডাই শু ব্লাঙ্কিং-এর পুনরাবৃত্তিমূলক শক শোষণে উত্কৃষ্ট, অন্যদিকে প্রিসিজন স্টিল ডাই প্লেটগুলি আকারের সম্পর্ক বজায় রাখে যা প্রগ্রেসিভ ডাই চাইতে হয়।

আপনার নির্দিষ্ট অপারেশনের সাথে ডাই সেট উপাদান মিলিয়ে নেওয়া

ইস্পাত এবং লৌহের মধ্যে কোনটি শক্তিশালী? এটি সম্পূর্ণরূপে আপনার অ্যাপ্লিকেশনের জন্য শক্তি কী বোঝায় তার উপর নির্ভর করে। টেনসাইল শক্তির ক্ষেত্রে ইস্পাত এগিয়ে, কম্পন শোষণের ক্ষেত্রে কাস্ট আয়রন এগিয়ে। প্রকৃত প্রশ্নটি হল কোন উপাদানটি সর্বজনীনভাবে ভালো—এটি নয়, বরং কোন উপাদানটি আপনার নির্দিষ্ট সমস্যার সমাধান করে।

অপারেশনগুলির সাথে উপাদান মিলিয়ে নেওয়ার জন্য এই সিদ্ধান্ত ফ্রেমওয়ার্কটি ব্যবহার করুন:

- গ্রে কাস্ট আয়রন বেছে নিন যদি: আপনার অপারেশনটি কম্পন দমনকে অগ্রাধিকার দেয়, আপনি বছরে 5,00,000 এর বেশি চক্রের উচ্চ-পরিমাণ ব্লাঙ্কিং চালাচ্ছেন, বড় ডাই শুর জন্য তাপীয় স্থিতিশীলতা প্রয়োজন হয়, অথবা পৃষ্ঠের মান স্থানান্তরিত শক কমানোর উপর নির্ভর করে।

- প্রিসিজন স্টিল বেছে নিন যদি: আপনার আবেদনের জন্য IATF 16949 সার্টিফিকেশন প্রয়োজন, আপনি কঠোর সহনশীলতা সহ জটিল অটোমোটিভ উপাদান তৈরি করছেন, আপনার ইঞ্জিনিয়ারিং সহায়তা এবং CAE সিমুলেশন সমর্থন প্রয়োজন, অথবা আপনার প্রগ্রেসিভ ডাইগুলি স্টেশনগুলির মধ্যে পরম মাত্রিক স্থিতিশীলতা প্রয়োজন।

- ডাক্টাইল আয়রন বেছে নিন যদি: আপনার ফরমিং অপারেশনগুলির জন্য ধূসর আয়রনের চেয়ে বেশি দৃঢ়তা প্রয়োজন হয়, আপনি 100,000 থেকে 500,000 সাইকেলের মধ্যে মাঝারি পরিমাণ উৎপাদন করছেন, আপনার আবেদনে এমন আঘাতের লোড হয় যা ধূসর আয়রনের ভাঙনের ঝুঁকি তৈরি করে, অথবা আপনি ভালো নিঃশব্দকরণ এবং শক্তির বৈশিষ্ট্য চান।

- টুল স্টিল বেছে নিন যদি: আপনি ক্ষয়কারী উচ্চ-শক্তি উপকরণগুলি স্ট্যাম্প করছেন, কোটি কোটি সাইকেলের মধ্যে সহনশীলতা বজায় রাখা প্রয়োজন, ক্ষয় প্রতিরোধের জন্য প্রিমিয়াম বিনিয়োগ যুক্তিযুক্ত, অথবা আপনি কঠোর প্রয়োজনীয়তা সহ এয়ারোস্পেস উপাদান উৎপাদন করছেন।

- মাইল্ড স্টিল বেছে নিন যদি: আপনি উৎপাদন টুলিংয়ের জন্য প্রতিশ্রুতিবদ্ধ হওয়ার আগে ডিজাইনগুলির প্রোটোটাইপ তৈরি করছেন, উৎপাদন চালানো 50,000 অংশের নিচে থাকে, দীর্ঘস্থায়ীত্বের চিন্তার চেয়ে বাজেটের সীমাবদ্ধতা বেশি গুরুত্বপূর্ণ, অথবা আপনার দ্রুত লিড টাইম এবং পরিবর্তনের নমনীয়তার প্রয়োজন।

স্ট্যাম্পিং অপারেশনের সাথে উপকরণগুলির মিল

উৎপাদন পরিমাণের বাইরেও, স্ট্যাম্পিং অপারেশনের ধরন উপকরণ নির্বাচনকে প্রভাবিত করে। বিভিন্ন অপারেশন কীভাবে উপকরণ পছন্দের সাথে খাপ খায় তা এখানে দেখুন:

ব্ল্যাঙ্কিং অপারেশন: উপকরণ পৃথকীকরণের হঠাৎ স্বচ্ছন্দতা এবং ধাক্কা ভালো কম্পন নিবারণের দাবি করে। এখানে ধূসর ঢালাই লোহা প্রাধান্য পায়, যার গ্রাফাইট চুরির গঠন শক্তি শোষণ করে যা অন্যথায় আপনার প্রেস এবং অংশগুলিতে স্থানান্তরিত হত। চরম পরিমাণ বা ক্ষয়কারী উপকরণের জন্য, কাটার প্রান্তে টুল স্টিলের ডাই উপাদানগুলি সেবা জীবন বাড়িয়ে তোলে।

আকৃতি প্রদানের কাজ: আঁকা, বাঁকানো এবং আকৃতি দেওয়ার ক্ষেত্রে হঠাৎ ধাক্কার চেয়ে ধ্রুবক চাপ প্রয়োগ করা হয়। শক্তি এবং মাঝারি স্তরের কম্পন নিয়ন্ত্রণের সমন্বয় ডাকটাইল লোহাকে এই ধরনের প্রয়োগের জন্য উপযুক্ত করে তোলে। যেখানে মাত্রার নির্ভুলতা কম্পন নিয়ন্ত্রণের চেয়ে বেশি গুরুত্বপূর্ণ, সেখানে জটিল অটোমোটিভ আকৃতির জন্য প্রিসিজন ইস্পাত ভালো কাজ করে।

আকর্ষণ অপারেশন: ডিপ ড্র-এর ক্ষেত্রে খালি করার (blanking) তুলনায় ডাই সেটগুলির উপর ভিন্ন ধরনের চাপ পড়ে—উপাদানটি হঠাৎ আলাদা হওয়ার পরিবর্তে ধারাবাহিক চাপের নিচে প্রবাহিত হয়। ডাকটাইল লোহা এই ধ্রুবক বল সহ্য করতে পারে এবং একইসাথে কিছুটা কম্পন নিয়ন্ত্রণের সুবিধাও প্রদান করে। যেখানে আঁকার গভীরতা এবং প্রাচীরের পুরুত্বের সহনশীলতা গুণমানের প্রয়োজনীয়তা নির্ধারণ করে, সেখানে প্রিসিজন ইস্পাত শ্রেষ্ঠ ফলাফল দেয়।

প্রগতিশীল ডাইস: মাল্টি-স্টেশন টুলিংয়ে একটি একক ডাই সেটের মধ্যে খালি করা, ছিদ্র করা এবং আকৃতি দেওয়া একত্রিত হয়। এই মিশ্র চাপের প্রোফাইলে প্রায়শই স্টেশনগুলির সারিবদ্ধতা বজায় রাখার জন্য ডাই প্লেট কাঠামোর জন্য প্রিসিজন ইস্পাত পছন্দ করা হয়, যদিও পৃথক স্টেশনগুলিতে তাদের নির্দিষ্ট কার্যাবলীর ভিত্তিতে ভিন্ন ভিন্ন উপকরণ ব্যবহৃত হতে পারে।

সঠিক উপাদানের পছন্দ আপনার অপারেশনের প্রযুক্তিগত প্রয়োজনীয়তা এবং অর্থনৈতিক বাস্তবতার মধ্যে ভারসাম্য বজায় রাখে। চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলিতে প্রিমিয়াম উপাদানগুলি ফল দেয়, কিন্তু সহজ সমাধানগুলি যথেষ্ট হলে সেগুলি সম্পদ নষ্ট করে। মিশনের সাথে উপাদানটি মিলিয়ে নিন, এবং আপনার ডাই সেটগুলি সেই কর্মদক্ষতা প্রদান করবে যা আপনার উৎপাদন চায়।

আপনার স্ট্যাম্পিং অ্যাপ্লিকেশনের জন্য চূড়ান্ত সুপারিশ

আপনি প্রযুক্তিগত বৈশিষ্ট্যগুলি পরীক্ষা করেছেন, লেনদেনের বিপরীতে ওজন দিয়েছেন এবং প্রতিটি গুরুত্বপূর্ণ মাত্রাজুড়ে উপাদানগুলি তুলনা করেছেন। এখন সবচেয়ে গুরুত্বপূর্ণ মুহূর্ত এসেছে: এই জ্ঞানকে সেই সিদ্ধান্তে রূপান্তর করুন যা আপনার স্ট্যাম্পিং অপারেশনকে উন্নত করবে। কাস্ট স্টিল উপাদানটি কী জন্য সবচেয়ে উপযুক্ত? ধূসর লৌহ কখন তার বিনিয়োগের যৌক্তিকতা দেখায়? আপনি কীভাবে একটি ডাই সেট নির্বাচন প্রক্রিয়া ব্যবহার করবেন যা ধারাবাহিকভাবে ফলাফল দেয়?

উত্তরগুলি আপনার নির্দিষ্ট উত্পাদন পরিস্থিতির উপর নির্ভর করে। চলুন সবকিছুকে এমন ব্যবহারযোগ্য সুপারিশে রূপান্তর করি যা আপনি তৎক্ষণাৎ প্রয়োগ করতে পারেন।

আপনার ডাই সেট উপাদান সিদ্ধান্ত ফ্রেমওয়ার্ক

পাঁচটি কর্মক্ষমতার দিক জুড়ে ঢালাই লৌহ এবং ইস্পাত ডাই সেটগুলি মূল্যায়ন করার পর, বিভিন্ন উৎপাদন পরিস্থিতির জন্য স্পষ্ট ধারা উদ্ভূত হয়। আপনার কার্যক্রমকে সর্বোত্তম উপাদান পছন্দের সাথে কীভাবে মিলিয়ে নেবেন তা এখানে দেওয়া হল:

প্রত্যয়ন এবং নির্ভুলতা প্রয়োজন হয় এমন অটোমোটিভ OEM কাজের জন্য: প্রকৌশল সমর্থন সহ নির্ভুল ইস্পাত ডাই সেটগুলি আপনার সামনে এগিয়ে যাওয়ার সেরা পথ। IATF 16949 প্রত্যয়ন, CAE সিমুলেশন সমর্থন এবং মিলিয়ন মিলিয়ন চক্র জুড়ে মাত্রার সামঞ্জস্যতা—এই সমস্ত কিছু মিলিয়ে গাড়ি উৎপাদনকারীদের যা দাবি তা পূরণ করে। যখন আপনার গ্রাহক আপনার টুলিং সরবরাহকারীদের নিরীক্ষণ করেন এবং নথিভুক্ত মান ব্যবস্থা আশা করেন, তখন প্রত্যয়িত অংশীদারদের কাছ থেকে নির্ভুল ইস্পাত সমাধানগুলি আপনার প্রয়োজনীয় কার্যক্ষমতা এবং কাগজপত্র উভয়ই সরবরাহ করে।

ডাই সেট উপকরণগুলি কার্যকরভাবে ব্যবহার করার পদ্ধতি বোঝা মানে এটি স্বীকার করা যে অটোমোটিভ অ্যাপ্লিকেশনগুলি মান ব্যবস্থায় কোনও আপস রাখে না। সমস্যা দেখা দিলে আপনার Tier 1 গ্রাহকরা ট্রেসিবিলিটি, যাচাইকৃত প্রক্রিয়া এবং প্রকৌশল সমর্থন আশা করেন।

উচ্চ আয়তনের ব্লাঙ্কিং অপারেশনের জন্য: কম্পন হ্রাস করা যখন আপনার গুণগত ফলাফলকে নির্ধারণ করে, তখন ধূসর ঢালাই লোহা এখনও সেরা পছন্দ। বছরে 500,000 এর বেশি চক্র সম্পন্ন করা অপারেশনগুলি ধূসর লোহার অসাধারণ শক শোষণ, তাপীয় স্থিতিশীলতা এবং স্ব-স্নায়ুতা বৈশিষ্ট্যের সুবিধা পায়। লেখচিত্রের ফ্লেক গঠন সেই কাজটি করে যা ইস্পাত করতে পারে না—এটি যান্ত্রিক শক্তিকে তাপে রূপান্তরিত করে বাজেয়াপ্ত কম্পনকে আপনার অংশগুলিতে এবং প্রেসে প্রেরণ করার পরিবর্তে।

ব্লাঙ্কিংয়ের জন্য ঢালাই লোহা কেন ভাল? কারণ উপাদান পৃথক করার সময় হঠাৎ করে ঘটা কর্তন এবং ধাক্কা ঠিক সেই ধরনের পুনরাবৃত্তিমূলক প্রভাব সৃষ্টি করে যা ধূসর লোহা সবচেয়ে কার্যকরভাবে শোষণ করে। এটি কোনও তাত্ত্বিক বিষয় নয়—এটিই কারণ অভিজ্ঞ স্ট্যাম্পিং প্রকৌশলীরা তাদের সবচেয়ে চাহিদাপূর্ণ ব্লাঙ্কিং অ্যাপ্লিকেশনগুলির জন্য ধূসর লোহাকে অগ্রাধিকার দেন।

সন্তুলিত ফর্মিং অ্যাপ্লিকেশনের জন্য: যখন আপনার কার্যকলাপের জন্য ধূসর লোহার চেয়ে বেশি দৃঢ়তা প্রয়োজন হয় কিন্তু এখনও ইস্পাতের অনুপস্থিত কম্পন শোষণের মান গুরুত্বপূর্ণ হয়, তখন নমনীয় লোহা সেই ফাঁক পূরণ করে। ১,০০,০০০ থেকে ৫,০০,০০০ চক্রের মধ্যে মাঝারি উৎপাদন, ধ্রুবক লোডযুক্ত ফরমিং অপারেশন এবং মাঝে মাঝে আঘাতের ঘটনা সহ অ্যাপ্লিকেশনগুলির ক্ষেত্রে নমনীয় লোহার ভারসাম্যপূর্ণ বৈশিষ্ট্য প্রোফাইল বেশি উপযোগী।

চরম ক্ষয় প্রতিরোধের জন্য: আপনি যখন ক্ষয়কারী উচ্চ-শক্তির উপকরণ স্ট্যাম্প করছেন অথবা কয়েক কোটি উৎপাদনের লক্ষ্যে কাজ করছেন, তখন টুল স্টিলের বাড়তি খরচ সঠিক প্রমাণিত হয়। এই অ্যাপ্লিকেশনগুলিতে টুল স্টিলের তুলনায় ঢালাই ইস্পাত কী? ঢালাই ইস্পাত সাধারণ বৈশিষ্ট্যে ভালো হলেও, টুল স্টিলের কার্বাইড-সমৃদ্ধ গঠন অন্যান্য উপকরণের অপ্রতিদ্বন্দ্বী স্তরে ক্ষয় প্রতিরোধ করে।

প্রোটোটাইপিং এবং ছোট ব্যাচের জন্য: যখন দীর্ঘস্থায়ীত্বের চেয়ে বাজেট এবং লিড টাইম বেশি গুরুত্বপূর্ণ, তখন মৃদু ইস্পাত সহজলভ্যতা প্রদান করে। উৎপাদন সরঞ্জামের জন্য আপনার উন্নত উপকরণের বিনিয়োগ সংরক্ষণ করুন—নকশাগুলি দ্রুত এবং অর্থনৈতিকভাবে যাচাই করতে মৃদু ইস্পাত ব্যবহার করুন।

সঠিক ডাই সেট উপাদান সবচেয়ে শক্তিশালী বা সবচেয়ে ব্যয়বহুল বিকল্প নয়—এটি হল সেই উপাদান যা আপনার নির্দিষ্ট প্রয়োগের প্রয়োজনীয়তার সাথে মিলে যায় এবং আপনার উৎপাদন জীবনচক্র জুড়ে সর্বোত্তম মোট মান প্রদান করে।

আপনার স্ট্যাম্পিং টুলিং অপ্টিমাইজ করার পরবর্তী পদক্ষেপ

ডাই সেট অপ্টিমাইজেশনের ক্ষেত্রে উপাদান নির্বাচন হল মাত্র একটি উপাদান। আপনি যে উপাদানটি বেছে নেন না কেন, সঠিক ইঞ্জিনিয়ারিং পার্টনার তার সর্বোচ্চ কর্মক্ষমতা অর্জনে সাহায্য করতে পারে। কার্যকরভাবে এগিয়ে যাওয়ার উপায় এখানে দেওয়া হল:

আপনার বর্তমান প্রয়োগগুলি পর্যালোচনা করুন: উপরের সিদ্ধান্ত কাঠামোর সাথে আপনার বিদ্যমান ডাই সেটগুলি পর্যালোচনা করুন। যেখানে মৃদু ইস্পাত যথেষ্ট হবে সেখানে কি আপনি প্রিমিয়াম উপাদান ব্যবহার করছেন? যে অ্যাপ্লিকেশনগুলিতে নির্ভুল ইস্পাতের প্রয়োজন সেখানে কি গ্রে আয়রন চালাচ্ছেন? এই অমিলগুলি চিহ্নিত করা তাৎক্ষণিক অপ্টিমাইজেশনের সুযোগ তৈরি করে।

আপনার প্রয়োজনীয়তা পরিমাপ করুন: উৎপাদন পরিমাণ, সহনশীলতার স্পেসিফিকেশন, যে উপাদানগুলি স্ট্যাম্প করা হচ্ছে এবং গুণমান বিচ্ছর্জনের হার নথিভুক্ত করুন। এই নির্দিষ্ট তথ্যগুলি অনুমানের পরিবর্তে তথ্য-ভিত্তিক উপাদান নির্বাচন সম্ভব করে তোলে।

যোগ্য প্রকৌশল সহায়তা নিশ্চিত করুন: জটিল স্ট্যাম্পিং অ্যাপ্লিকেশনগুলি এমন অংশীদারদের থেকে উপকৃত হয় যারা উপাদান বিজ্ঞান এবং ব্যবহারিক ডাই ডিজাইন উভয়ই বোঝে। CAE সিমুলেশন, উপযুক্ত উপাদান নির্দিষ্টকরণ এবং উৎপাদন দক্ষতা একত্রিত হয়ে প্রথম আঘাত থেকেই কার্যকর টুলিং প্রদান করে।

যারা পূর্ণ প্রকৌশল সমর্থন সহ সূক্ষ্ম ইস্পাত সমাধানগুলি অগ্রাধিকার দেয় তাদের জন্য, শাওয়ির অটোমোটিভ স্ট্যাম্পিং ডাই ক্ষমতা উন্নত সিমুলেশন এবং প্রত্যয়িত মান ব্যবস্থার মিলনে কী সম্ভব হয় তা প্রদর্শন করে। তাদের 93% প্রথম পাস অনুমোদন হার এবং মাত্র 5 দিনের মধ্যে দ্রুত প্রোটোটাইপিং দেখায় যে কীভাবে সঠিক অংশীদার উৎপাদনকে ত্বরান্বিত করে ব্যর্থতার পরিবর্তে। যখন আপনার অ্যাপ্লিকেশন IATF 16949 প্রত্যয়ন এবং প্রকৌশল দক্ষতা চায়, তখন এমন বিশেষজ্ঞদের সাথে কাজ করা যারা উভয়ই প্রদান করে, সেখানে দুর্বল টুলিং এবং কার্যকর টুলিং-এর মধ্যে পার্থক্য তৈরি করে।

সম্পূর্ণ জীবনচক্রের জন্য পরিকল্পনা করুন: প্রাথমিক উপকরণের মূল্য গল্পের কেবল একটি অংশই বলে। রক্ষণাবেক্ষণের প্রয়োজনীয়তা, প্রতিস্থাপনের আনুমানিক সময়সীমা এবং কোনও মানের সমস্যার উৎপাদন প্রভাব অন্তর্ভুক্ত করুন। চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলিতে মোট মালিকানার খরচ প্রায়শই প্রিমিয়াম উপকরণের পক্ষে হয়—কিন্তু শুধুমাত্র তখনই, যখন সেই অ্যাপ্লিকেশনগুলি আসলেই প্রিমিয়াম কর্মক্ষমতা দাবি করে।

ডাই সেটগুলির জন্য ঢালাই লোহা বনাম ইস্পাতের সিদ্ধান্তটি আপনার অপারেশনের প্রকৃত প্রয়োজনীয়তা সম্পর্কে ঈমানদার মূল্যায়নের ওপর নির্ভর করে। অ্যাপ্লিকেশনের চাহিদার সাথে উপকরণের ধর্মগুলি মেলান, যোগ্য প্রকৌশল সমর্থনের সাথে অংশীদারিত্ব করুন, এবং আপনার স্ট্যাম্পিং টুলিং আপনার উৎপাদনের ওপর নির্ভরশীল সামঞ্জস্যপূর্ণ কর্মক্ষমতা প্রদান করবে।

ঢালাই লোহা বনাম ইস্পাত ডাই সেট সম্পর্কে ঘনঘন জিজ্ঞাসিত প্রশ্নাবলী

1. ডাই সেটের জন্য ঢালাই লোহা বনাম ইস্পাত—কোনটি ভাল?

উভয়ই সর্বজনীনভাবে ভালো নয়—আপনার অ্যাপ্লিকেশনের উপর নির্ভর করে সেরা পছন্দ। গ্রাফাইট ফ্লেক গঠনের কারণে উচ্চ-মাত্রার ভাইব্রেশন দমনের জন্য ধূসর কাস্ট আয়রন উচ্চ-পরিমাণ ব্ল্যাঙ্কিং অপারেশনে শ্রেষ্ঠ। স্টিল ডাই সেটগুলি, বিশেষ করে CAE সিমুলেশন সমর্থন সহ নির্ভুল ইস্পাত, IATF 16949 সার্টিফিকেশন প্রয়োজন হওয়া অটোমোটিভ স্ট্যাম্পিংয়ের জন্য এগিয়ে। সুষম শক্তি এবং দমনের প্রয়োজন হওয়া ফর্মিং অপারেশনের জন্য, ডাকটাইল আয়রন উভয় উপাদানের সুবিধাগুলি যুক্ত করে। আপনার উৎপাদন পরিমাণ, সহনশীলতার প্রয়োজনীয়তা এবং শক লোডিং অবস্থার সাথে আপনার উপাদান মিলিয়ে নিন।

2. কাস্ট আয়রন ডাই সেটগুলির একটি ত্রুটি কী?

গ্রে কাস্ট আয়রন ডাই সেটগুলির প্রধান অসুবিধা হল হঠাৎ শক লোডের অধীনে ভঙ্গুরতা। যদিও স্বাভাবিক পরিচালনার সময় গ্রাফাইট ফ্লেক গঠন চমৎকার কম্পন দমনের সুবিধা দেয়, তবুও এটি চাপ কেন্দ্রীভবনের বিন্দু তৈরি করে যা অপ্রত্যাশিত আঘাতের অধীনে ফাটল বা ভাঙনের কারণ হতে পারে। ইস্পাতের বিকল্পগুলির তুলনায় কাস্ট আয়রন ডাই সেটগুলি উল্লেখযোগ্যভাবে ভারী, যার জন্য আরও শক্তিশালী হ্যান্ডলিং সরঞ্জামের প্রয়োজন হয়। এছাড়াও, ইস্পাতের তুলনায় গ্রে আয়রনের তন্য শক্তি সীমিত, যা উচ্চ পীক ফর্মিং লোডযুক্ত অ্যাপ্লিকেশনগুলিতে এর ব্যবহারকে সীমাবদ্ধ করে।

3. কাস্ট আয়রন এবং কাস্ট স্টিল ডাই সেটগুলির মধ্যে পার্থক্য কী?

ঘষে ফেলা আয়রন ডাই সেটগুলিতে গ্রাফাইট কাঠামো থাকে যা কম্পন শোষণ করে এবং স্ব-স্নায়ুতা বৈশিষ্ট্য প্রদান করে, যা উচ্চ-পরিমাণ ব্ল্যাঙ্কিংয়ের জন্য এগুলিকে আদর্শ করে তোলে। ঢালাই ইস্পাত ডাই সেটগুলি উচ্চতর টান শক্তি এবং ভালো আঘাত প্রতিরোধ ক্ষমতা দেয়, যা ভাঙনের পরিবর্তে অতিরিক্ত চাপে বাঁকানোর অনুমতি দেয়। ধারাবাহিক লোডের অধীনে ইস্পাত কঠোর মাত্রার সহনশীলতা বজায় রাখে, যেখানে ঢালাই লোহা উৎকৃষ্ট তাপীয় স্থিতিশীলতা প্রদান করে। ইস্পাত ডাই সেটগুলি পরিবর্তন ও ওয়েল্ড করা সহজ, অন্যদিকে গ্রাফাইট সামগ্রীর কারণে ঢালাই লোহা অসাধারণভাবে ভালোভাবে মেশিন হয় যা একটি স্বাভাবিক স্নায়ুক হিসাবে কাজ করে।

4. আমার কখন ঢালাই লোহার উপর টুল ইস্পাত ডাই সেট বেছে নেওয়া উচিত?

যখন ক্ষয়কারী উচ্চ-শক্তির উপকরণগুলি স্ট্যাম্পিং করা হয়, কয়েক কোটি সাইকেল জুড়ে মাইক্রন-স্তরের সহনশীলতা বজায় রাখা হয় অথবা কঠোর প্রয়োজনীয়তা সহ বিমান উপাদান উৎপাদন করা হয় তখন টুল স্টিলের ডাই সেট বেছে নিন। কাস্ট আয়রনের নরম গ্রাফাইট অন্তর্ভুক্তির তুলনায় টুল স্টিলের কার্বাইড-সমৃদ্ধ কাঠামো ক্ষয়কারী পরিধানের বিরুদ্ধে অনেক ভালো প্রতিরোধ করে। যদিও টুল স্টিলের দাম অনেক বেশি এবং এটি কম কম্পন নিঃসরণ ঘটায়, কিন্তু যখন পরিধান প্রতিরোধ এবং নির্ভুলতা ধরে রাখা অত্যন্ত গুরুত্বপূর্ণ হয়—বিশেষ করে উন্নত উচ্চ-শক্তির স্টিলের অটোমোটিভ প্যানেল বা 5-10 মিলিয়ন সাইকেলের বেশি উৎপাদনের ক্ষেত্রে—তখন এই বিনিয়োগ যুক্তিযুক্ত হয়।

5. আমার উৎপাদন পরিমাণের জন্য কীভাবে সঠিক ডাই সেট উপকরণ বাছাই করব?

50,000 টি অংশের নিচে প্রোটোটাইপ কাজ এবং রানের জন্য দ্রুত লিড সময় এবং সহজ পরিবর্তনের সুবিধা দেওয়ার কারণে মাইল্ড স্টিল সবচেয়ে অর্থনৈতিক সমাধান প্রদান করে। 100,000-500,000 সাইকেলের মধ্যে মাঝারি পরিমাণের জন্য ডাক্টাইল আয়রনের ভারসাম্যপূর্ণ শক্তি এবং ড্যাম্পিং বৈশিষ্ট্য উপযুক্ত। বার্ষিক 500,000 এর বেশি সাইকেলের উচ্চ পরিমাণ ব্লাঙ্কিংয়ের ক্ষেত্রে গ্রে কাস্ট আয়রনের উন্নত কম্পন শোষণ ক্ষমতা লাভজনক। সার্টিফিকেশন এবং কঠোর টলারেন্স প্রয়োজন হওয়া অটোমোটিভ OEM উৎপাদনের জন্য ইঞ্জিনিয়ারিং সমর্থনসহ প্রিসিজন স্টিল ব্যবহৃত হয়। 5 মিলিয়নের বেশি সাইকেলে কঠোর উপাদান স্ট্যাম্পিংয়ের ক্ষেত্রে টুল স্টিলের অসাধারণ ক্ষয় প্রতিরোধ ক্ষমতা সর্বোচ্চ মূল্য প্রদান করে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —