অটোমোটিভ চ্যাসিস পার্টসের ক্ষেত্রে ফোরজিং কেন অপরিহার্য

অটোমোটিভ চ্যাসিস পার্টসের ক্ষেত্রে ফোরজিং কেন অপরিহার্য

সংক্ষেপে

অটোমোটিভ চ্যাসিস অংশের ফোরজিং একটি উত্পাদন প্রক্রিয়া যা অত্যধিক চাপের মধ্যে ধাতুকে আকৃতি দেয় যাতে অসাধারণভাবে শক্তিশালী এবং নির্ভরযোগ্য উপাদান তৈরি হয়। নিয়ন্ত্রণ বাহু, অক্ষগুলি এবং স্টিয়ারিং নাকাগুলির মতো গুরুত্বপূর্ণ অংশগুলি উৎপাদন করার জন্য এই পদ্ধতি অপরিহার্য, ঢালাই বা যন্ত্রচালিত করার মতো অন্যান্য উত্পাদন পদ্ধতির তুলনায় যানবাহনের নিরাপত্তা, স্থায়িত্ব এবং কর্মক্ষমতাকে উন্নত করে।

অটোমোটিভ চ্যাসিসের অখণ্ডতার জন্য ফোরজিং-এর গুরুত্বপূর্ণ ভূমিকা

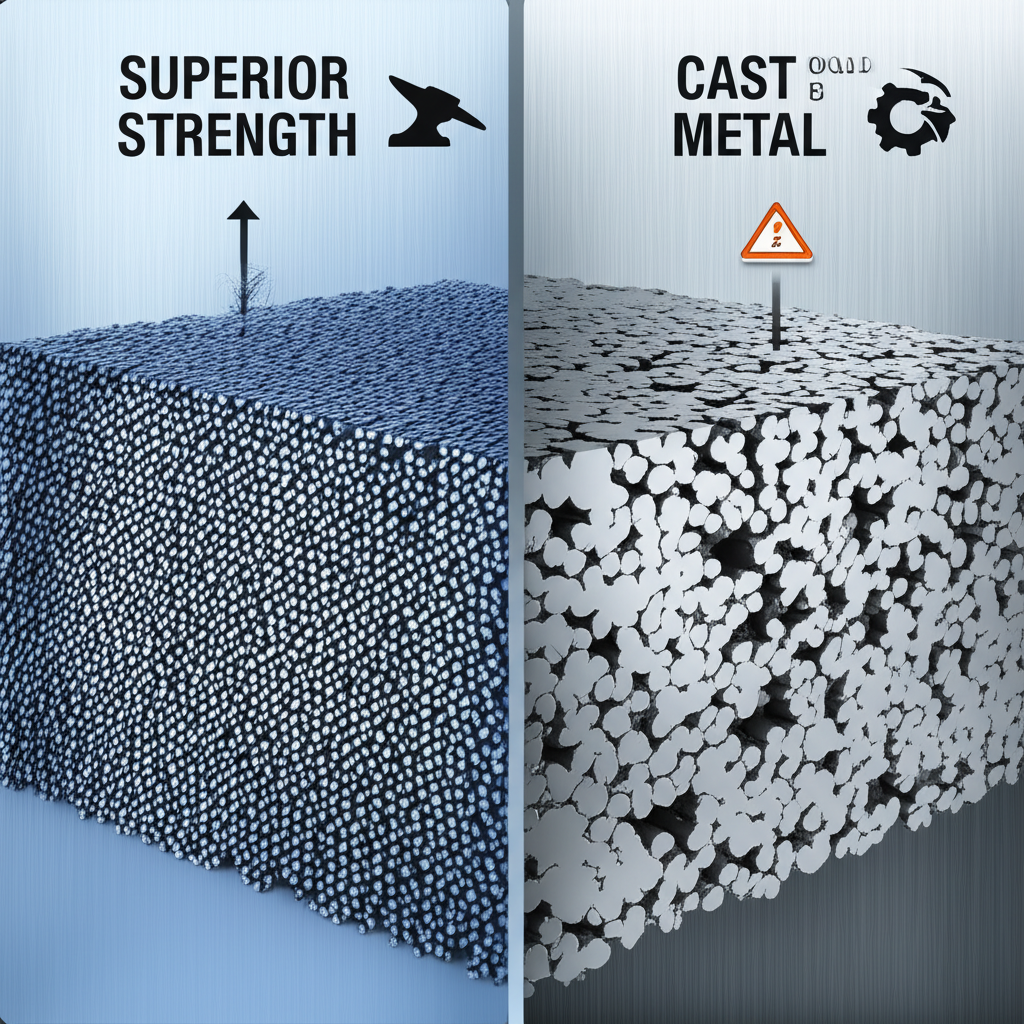

অটোমোটিভ ইঞ্জিনিয়ারিং-এ, চেসিস উপাদানগুলির ক্ষেত্রে উৎপাদন পদ্ধতির পছন্দ অত্যন্ত গুরুত্বপূর্ণ, যেহেতু এই উপাদানগুলি অপরিমিত চাপ ও কম্পনের শিকার হয়। এই গুরুত্বপূর্ণ অংশগুলির জন্য ফোরজিং সবচেয়ে উন্নত পদ্ধতি হিসাবে প্রতিষ্ঠিত। যেখানে ঢালাইয়ের ক্ষেত্রে গলিত ধাতুকে ছাঁচে ঢালা হয়, সেখানে ফোরজিং ধাতুকে যান্ত্রিকভাবে কাজ করে, এর শস্য গঠনকে পরিশোধিত করে এবং সন্ধি বা ফাঁক এর মতো অভ্যন্তরীণ ত্রুটিগুলি দূর করে। এর ফলে উপাদানগুলি আরও উল্লেখযোগ্যভাবে শক্তিশালী, টেকসই এবং ক্লান্তি প্রতিরোধী হয়ে ওঠে।

ফোরজিংয়ের প্রধান সুবিধাগুলির মধ্যে একটি হল অংশের আকৃতি অনুসারে ধাতুর দানার প্রবাহ তৈরি করা। এই সাজানোর ফলে উপাদানটি অসাধারণভাবে শক্তিশালী এবং স্থিতিস্থাপক হয়ে ওঠে, যা দৈনিক যানবাহন চালনার কঠোর শর্তাবলী সহ্য করার ক্ষমতা রাখে। ফোরজড চ্যাসিস অংশগুলি, যেমন কন্ট্রোল আর্ম এবং টাই রড, যানবাহনের স্থিতিশীলতা এবং হ্যান্ডলিং-এর জন্য প্রয়োজনীয় কাঠামোগত অখণ্ডতা প্রদান করে, যা সরাসরি চালকের নিরাপত্তার সঙ্গে যুক্ত। ফোরজিংয়ের মাধ্যমে ঘন উপাদান গঠন অর্জন করা হয়, যা নিশ্চিত করে যে চাপের মধ্যে থাকা সত্ত্বেও এই অংশগুলি ফাটার বা ব্যর্থ হওয়ার সম্ভাবনা কম।

উপরন্তু, ফোরজিং ওজনের তুলনায় শক্তির উন্নত অনুপাত প্রদান করে। উৎপাদনকারীদের জ্বালানি দক্ষতা এবং যানবাহনের কর্মক্ষমতা উন্নত করার চেষ্টা করার সময়, শক্তি কমাতে না দিয়ে ওজন কমানো একটি গুরুত্বপূর্ণ লক্ষ্য। উচ্চ-নির্ভুলতা ড্রপ ফোরজিং এটি হালকা ওজনের কিন্তু শক্তিশালী উপাদানগুলির নকশা করতে সক্ষম করে। এই অপ্টিমাইজেশানটি সাসপেনশন সিস্টেম এবং চাকা হাবের মতো অংশগুলির জন্য গুরুত্বপূর্ণ, যেখানে হ্রাসযুক্ত unsprung ভর উল্লেখযোগ্যভাবে হ্যান্ডলিং এবং যাত্রার গুণমান উন্নত করতে পারে।

অবশেষে, একটি গাড়ির নির্ভরযোগ্যতা এবং দীর্ঘায়ু তার মৌলিক উপাদানগুলির গুণমানের উপর নির্ভর করে। ছাঁটাই করা চ্যাসি অংশগুলি তাদের কাস্ট বা মেশিনযুক্ত প্রতিপক্ষের তুলনায় উন্নত স্থায়িত্ব এবং পরিধান প্রতিরোধের প্রস্তাব দেয়। এর অর্থ হল দীর্ঘায়িত জীবন, কম রক্ষণাবেক্ষণ সমস্যা এবং একটি নিরাপদ যানবাহন তার পুরো জীবনকাল জুড়ে। কাঠামোর প্রক্রিয়াতে থাকা নির্ভুলতা এবং ধারাবাহিকতাও নিশ্চিত করে যে প্রতিটি অংশ সঠিক স্পেসিফিকেশন পূরণ করে, যা পুরো যানবাহন সিস্টেমের নিরবচ্ছিন্ন সমাবেশ এবং সঠিক কার্যকারিতা জন্য গুরুত্বপূর্ণ।

চ্যাসির অংশগুলির জন্য মূল উপকরণ এবং কাঠামো প্রক্রিয়া

একটি ফোর্জড অটোমোটিভ উপাদানের কর্মক্ষমতা নির্ভর করে নির্বাচিত উপাদান এবং ব্যবহৃত নির্দিষ্ট ফোর্জিং প্রক্রিয়ার উপর। প্রস্তুতকারকরা অংশটির প্রয়োজনীয় শক্তি, ওজন, ক্ষয় প্রতিরোধের ক্ষমতা এবং খরচ-দক্ষতার ভিত্তিতে এগুলি নির্বাচন করে।

সাধারণ ফোর্জিং উপাদান

অটোমোটিভ ফোর্জিং-এ বেশ কয়েকটি ধাতু প্রচলিত, যার প্রতিটির আলাদা সুবিধা রয়েছে। ইস্পাত এবং এর সংকর ধাতুগুলি সবচেয়ে সাধারণ পছন্দ অসাধারণ শক্তি, উচ্চ টেনসাইল শক্তি এবং ব্যাপক উপলব্ধতার কারণে। কার্বন এবং সংকর ইস্পাত যানবাহনে 250 টিরও বেশি ফোর্জড অংশের জন্য ব্যবহৃত হয়, যার মধ্যে ক্র্যাঙ্কশ্যাফট এবং গিয়ারের মতো উচ্চ-চাপযুক্ত উপাদানগুলি অন্তর্ভুক্ত। ক্ষয় প্রতিরোধের প্রয়োজনীয়তা সহ অ্যাপ্লিকেশনের জন্য, প্রায়শই স্টেইনলেস স্টিল ব্যবহার করা হয়। সদ্য বছরগুলিতে, জ্বালানি দক্ষতা বাড়ানোর জন্য প্রস্তুতকারকরা হালকা উপাদান ব্যবহারের উপর জোর দেওয়ার কারণে অ্যালুমিনিয়াম উল্লেখযোগ্য জনপ্রিয়তা অর্জন করেছে। অ্যালুমিনিয়াম শুধুমাত্র হালকা নয়, এটি চমৎকার শক্তি, নকশা নমনীয়তা এবং প্রাকৃতিক ক্ষয় প্রতিরোধের ক্ষমতাও প্রদান করে।

প্রাথমিক ফোর্জিং প্রক্রিয়া

চ্যাসিসের বিভিন্ন অংশ উৎপাদনের জন্য অটোমোটিভ শিল্পে কয়েকটি ফোরজিং পদ্ধতি ব্যবহৃত হয়। এর প্রধান প্রকারগুলি হল:

- ইমপ্রেশন ডাই ফোরজিং (ক্লোজড-ডাই ফোরজিং): অটোমোটিভ যন্ত্রাংশের জন্য এটি সবচেয়ে সাধারণ পদ্ধতির মধ্যে একটি। কাজের টুকরোটি দুটি ডাইয়ের মধ্যে স্থাপন করা হয় যাতে চূড়ান্ত আকৃতির একটি নির্ভুল ছাপ থাকে। যখন ডাইগুলি একসঙ্গে চাপ দেয়, তখন ধাতুটি খাঁজটি পূরণ করার জন্য বাধ্য করা হয়, যা চমৎকার মাত্রার নির্ভুলতা সহ একটি শক্তিশালী, প্রায়-নেট-আকৃতির অংশ তৈরি করে। কানেক্টিং রড এবং স্টিয়ারিং উপাদানগুলির মতো জটিল জ্যামিতি এবং উচ্চ-পরিমাণ উৎপাদনের জন্য এই প্রক্রিয়াটি আদর্শ।

- ওপেন-ডাই ফোরজিং: এই প্রক্রিয়ায়, কাজের টুকরোটি সম্পূর্ণভাবে আবদ্ধ না করে দুটি সমতল বা সাধারণ ডাইয়ের মধ্যে ধাতুকে আকৃতি দেওয়া হয়। পছন্দসই আকৃতি অর্জনের জন্য অপারেটরের দক্ষতার উপর নির্ভর করা হয়। ক্লোজড-ডাই ফোরজিংয়ের তুলনায় এটি কম নির্ভুল হলেও এটি অত্যন্ত নমনীয় এবং বৃহত্তর উপাদান বা ছোট উৎপাদনের জন্য উপযুক্ত।

- রোল ফোরজিং: এই প্রক্রিয়াটি একটি উত্তপ্ত ধাতব বার বা বিলেটকে আকৃতি দেওয়ার জন্য বিপরীতমুখী রোলার ব্যবহার করে। রোলারগুলিতে খাঁজ থাকে যা ক্রমাগতভাবে ধাতুটিকে আকৃতি দেয় যখন এটি সেগুলির মধ্য দিয়ে যায়। রোল ফোর্জিং হল একটি কার্যকর উপায় যা কাজের অংশটির ক্রস-সেকশন কমাতে এবং পরবর্তী ফোর্জিং অপারেশনের জন্য এটিকে প্রাক-আকৃতি দেওয়ার জন্য, যা প্রায়শই অক্ষ এবং শ্যাফটের মতো অংশের জন্য ব্যবহৃত হয়।

- কোল্ড ফোরজিং: কক্ষ তাপমাত্রায় বা তার কাছাকাছি সম্পাদিত হয়, কোল্ড ফোর্জিং কাজের মাধ্যমে শক্তি বৃদ্ধির মাধ্যমে ধাতুর শক্তি উন্নত করে। এই প্রক্রিয়াটি চমৎকার মাত্রার নির্ভুলতা এবং পৃষ্ঠের সমাপ্তি প্রদান করে, প্রায়শই মাধ্যমিক মেশিনিংয়ের প্রয়োজন দূর করে। এটি সাধারণত ছোট, সাধারণ অংশগুলির জন্য ব্যবহৃত হয় যার উচ্চ নির্ভুলতার প্রয়োজন হয়।

আধুনিক যানবাহন চ্যাসিসে প্রয়োজনীয় ফোর্জ করা উপাদানগুলি

চরম পরিস্থিতিতে নিরাপত্তা, কর্মক্ষমতা এবং টেকসই নিশ্চিত করার জন্য একটি যানবাহনের চ্যাসিস এবং পাওয়ারট্রেন অসংখ্য ফোর্জ করা উপাদানের উপর নির্ভর করে। ফোর্জিংয়ের উচ্চতর শক্তি এবং নির্ভরযোগ্যতা নিম্নলিখিত গুরুত্বপূর্ণ অংশগুলির জন্য আদর্শ উৎপাদন পদ্ধতি হিসাবে কাজ করে:

- কানেক্টিং রড এবং ক্র্যাঙ্কশ্যাফট: যেহেতু কানেক্টিং রড এবং ক্র্যাঙ্কশ্যাফটগুলি ইঞ্জিনের মূল উপাদান, তাই এগুলি অপরিসীম যান্ত্রিক চাপ, উচ্চ চাপ এবং তাপের শিকার হয়। ফোরজিং-এর মাধ্যমে নিশ্চিত করা হয় যে এই উপাদানগুলি ব্যর্থ না হয়ে এই বলগুলি সহ্য করতে পারে, যা ইঞ্জিনের কর্মদক্ষতা এবং দীর্ঘস্থায়ীত্বের জন্য অপরিহার্য।

- অক্ষ এবং শ্যাফট: ড্রাইভট্রেনের অংশ হিসাবে অক্ষগুলি ইঞ্জিন থেকে চাকাতে টর্ক স্থানান্তর করতে হয়। ফোরজিং ত্বরণ এবং মন্দনের ধ্রুবক চাপ মোকাবেলা করার জন্য প্রয়োজনীয় ঐঠাম শক্তি এবং ক্লান্তি প্রতিরোধ প্রদান করে।

- নিয়ন্ত্রণ বাহু এবং স্টিয়ারিং নাক: এগুলি হল সাসপেনশন এবং স্টিয়ারিংয়ের গুরুত্বপূর্ণ উপাদান যা চাকার সমষ্টিকে যানের ফ্রেমের সাথে সংযুক্ত করে। ফোরজড নিয়ন্ত্রণ বাহু এবং নাকগুলি রাস্তার আঘাত পরিচালনা করতে এবং যানের স্থিতিশীলতা ও সঠিক হ্যান্ডলিং বজায় রাখার জন্য প্রয়োজনীয় উচ্চ শক্তি প্রদান করে।

- টাই রড এন্ড এবং বল জয়েন্ট: স্টিয়ারিং নির্ভুলতা এবং সাসপেনশন চলাচলের জন্য অপরিহার্য, এই অংশগুলি অবিশ্বাস্যভাবে টেকসই হতে হবে। ঘর্ষণ প্রতিরোধ এবং শক্তি নিশ্চিত করার জন্য ফোরজিং প্রয়োজনীয় দৃঢ়তা প্রদান করে যা নির্ভরযোগ্য কার্যকারিতা নিশ্চিত করে এবং আগাম ব্যর্থতা রোধ করে, যা গাড়ির নিয়ন্ত্রণ হারানোর দিকে নিয়ে যেতে পারে।

- গিয়ার এবং ট্রান্সমিশন অংশ: ট্রান্সমিশন উপাদানগুলি ধ্রুবক ঘর্ষণ এবং উচ্চ লোড সহ্য করতে হয়। ফোরজিং প্রক্রিয়া ঘন, শক্তিশালী গিয়ার এবং শ্যাফট তৈরি করে যা এই শর্তাবলী সহ্য করতে পারে, মসৃণ এবং নির্ভরযোগ্য পাওয়ার ট্রান্সফার নিশ্চিত করে।

- হুইল হাব এবং স্পিন্ডল: এই অংশগুলি গাড়ির ওজন সমর্থন করে এবং চাকার অ্যাসেম্বলির জন্য অপরিহার্য। ফোরজিং ভারী লোড এবং কঠোর রাস্তার অবস্থা নিরাপদে মোকাবেলা করার জন্য প্রয়োজনীয় শক্তি এবং আঘাত প্রতিরোধের সক্ষমতা প্রদান করে।

উচ্চ-নির্ভুলতা অটোমোটিভ ফোরজিং পার্টনার নির্বাচনের উপায়

যেকোনো অটোমোটিভ উৎপাদনকারীর জন্য সঠিক ফোরজিং সরবরাহকারী নির্বাচন একটি গুরুত্বপূর্ণ সিদ্ধান্ত। একটি নির্ভরযোগ্য অংশীদার শুধুমাত্র উচ্চমানের উপাদানই সরবরাহ করে না, বরং আপনার সরবরাহ শৃঙ্খলের দক্ষতাও নিশ্চিত করে। সম্ভাব্য সরবরাহকারীদের মূল্যায়নের সময়, অটোমোটিভ শিল্পের কঠোর প্রয়োজনীয়তা পূরণে সক্ষম এমন একজন অংশীদার নির্বাচন নিশ্চিত করতে নিম্নলিখিত গুরুত্বপূর্ণ বিষয়গুলি বিবেচনা করুন।

- শিল্প সার্টিফিকেশন: খুঁজে পাওয়ার জন্য সবচেয়ে গুরুত্বপূর্ণ যোগ্যতা হল IATF 16949 সার্টিফিকেশন। এটি বিশেষভাবে অটোমোটিভ খাতের জন্য আন্তর্জাতিক মান ব্যবস্থাপনা মান। IATF 16949-এর মতো একটি প্রত্যয়িত সরবরাহকারী, Carbo Forge গুণগত মান, প্রক্রিয়া নিয়ন্ত্রণ এবং ক্রমাগত উন্নতির প্রতি প্রতিশ্রুতি দেখায়। এই সার্টিফিকেশনটি নিশ্চিত করে যে শিল্পের কঠোর নিরাপত্তা এবং মানের প্রয়োজনীয়তা পূরণের জন্য সরবরাহকারীর প্রক্রিয়াগুলি ডিজাইন করা হয়েছে।

- উপাদান এবং প্রক্রিয়া বিশেষজ্ঞতা: একজন দক্ষ অংশীদারের কার্বন, অ্যালয় এবং স্টেইনলেস স্টিলের বিভিন্ন গ্রেড এবং অ্যালুমিনিয়াম-সহ বিভিন্ন উপকরণ নিয়ে কাজ করার গভীর দক্ষতা থাকা উচিত। আপনার নির্দিষ্ট প্রয়োগের জন্য শক্তি, ওজন এবং খরচ অনুযায়ী অনুকূলিত করতে সবথেকে উপযুক্ত উপকরণ এবং ফোরজিং প্রক্রিয়া (যেমন, ক্লোজড-ডাই, রোল ফোরজিং) সুপারিশ করার ক্ষমতা তাদের থাকা উচিত।

- অভ্যন্তরীণ ক্ষমতা: টুল এবং ডাই উৎপাদন, মাধ্যমিক মেশিনিং এবং গুণগত পরীক্ষাসহ ব্যাপক অভ্যন্তরীণ ক্ষমতা নিয়ে কাজ করে এমন একটি সরবরাহকারী খুঁজুন। উল্লম্বভাবে একীভূত অংশীদার উৎপাদন প্রক্রিয়াটির পুরোটা নিয়ন্ত্রণ করতে পারে, যার ফলে দ্রুত সময়ে উৎপাদন হয়, ধ্রুবক গুণমান এবং বেশি দক্ষতা অর্জিত হয়।

- গুণগত নিয়ন্ত্রণ এবং পরীক্ষা: কঠোর গুণগত নিশ্চয়তা অপরিহার্য। কাঁচামালের সার্টিফিকেশন থেকে শুরু করে চূড়ান্ত মাত্রিক এবং যান্ত্রিক বৈশিষ্ট্য পরীক্ষা পর্যন্ত উৎপাদনের প্রতিটি পর্যায়ে শক্তিশালী পরিদর্শন প্রক্রিয়া রয়েছে কিনা তা নিশ্চিত করুন। এটি নিশ্চিত করে যে প্রতিটি উপাদান আপনার নির্দিষ্ট বিবরণ এবং শিল্প মানগুলি মেনে চলে।

- কাস্টমাইজেশন এবং প্রোটোটাইপিং: কাস্টম সমাধান প্রদানের ক্ষমতা অত্যন্ত গুরুত্বপূর্ণ। আপনার ইঞ্জিনিয়ারিং দলের সাথে ঘনিষ্ঠভাবে কাজ করে আপনার সঠিক চাহিদা অনুযায়ী উপাদানগুলি ডিজাইন এবং উৎপাদন করতে সক্ষম একটি ভালো পার্টনার খুঁজে পাওয়া জরুরি। উদাহরণস্বরূপ, শাওয়াই মেটাল টেকনোলজি iATF 16949 প্রত্যয়িত হট ফোর্জিং-এ বিশেষজ্ঞ এবং ছোট ব্যাচের জন্য দ্রুত প্রোটোটাইপিং থেকে শুরু করে পূর্ণ-প্রমাণের ভর উৎপাদন পর্যন্ত ব্যাপক পরিষেবা প্রদান করে, যা একটি পার্টনারের কাছে প্রান্ত থেকে প্রান্ত পর্যন্ত ক্ষমতার ধরন চিহ্নিত করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. ফোরজিং প্রক্রিয়ার 4 প্রকার কী কী?

ফোর্জিং প্রক্রিয়ার চারটি প্রধান ধরন হল ইমপ্রেশন ডাই ফোর্জিং (যা ক্লোজড-ডাই ফোর্জিং নামেও পরিচিত), ওপেন-ডাই ফোর্জিং, রোল ফোর্জিং এবং কোল্ড ফোর্জিং। অটোমোটিভ শিল্পে উপাদানের বিভিন্ন ধরন, উৎপাদনের পরিমাণ এবং নির্ভুলতার প্রয়োজনীয়তার জন্য প্রতিটি পদ্ধতি উপযুক্ত।

2. গাড়ির চ্যাসিস তৈরি করতে কোন ধাতু ব্যবহৃত হয়?

গাড়ির চেসিস এবং তাদের উপাদানগুলি মূলত উচ্চ-শক্তির ইস্পাত এবং তার খাদগুলি দিয়ে তৈরি করা হয় কারণ এগুলি চমৎকার স্থায়িত্ব, ক্লান্তি প্রতিরোধ এবং খরচ-কার্যকারিতার জন্য পরিচিত। জ্বালানি দক্ষতা এবং যানবাহনের কর্মক্ষমতা উন্নত করার জন্য যেখানে ওজন হ্রাস করা একটি প্রধান অগ্রাধিকার, সেখানে চেসিসের অংশগুলির জন্য অ্যালুমিনিয়াম খাদগুলি ক্রমাগত ব্যবহৃত হয়।

3. কোন ইঞ্জিন অংশগুলি আকৃতি দেওয়া উচিত?

যে ইঞ্জিন অংশগুলি সর্বোচ্চ পরিমাণে চাপ, তাপমাত্রা এবং চাপ সহ্য করে, সেগুলি আকৃতি দেওয়া উচিত। এর মধ্যে ক্র্যাঙ্কশ্যাফট, সংযোজক রড এবং পিস্টনের মতো গুরুত্বপূর্ণ উপাদান অন্তর্ভুক্ত। উচ্চ কর্মক্ষমতার ইঞ্জিনের ভেতরের চাহিদাপূর্ণ পরিবেশ সহ্য করার জন্য এই অংশগুলিকে আরও ভালো শক্তি এবং স্থায়িত্ব প্রদান করে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —