ধাতু স্ট্যাম্পিং-এ অ্যানিলিং প্রক্রিয়া: ত্রুটিমুক্ত অংশের জন্য ইঞ্জিনিয়ারিং গাইড

সংক্ষেপে

ধাতু স্ট্যাম্পিংয়ে অ্যানিলিং একটি গুরুত্বপূর্ণ তাপ চিকিত্সা প্রক্রিয়া, যা কাজের ফলে শক্ত হওয়া ধাতুগুলিতে আবার নমনীয়তা ফিরিয়ে আনার জন্য ডিজাইন করা হয়, যাতে তাদের ব্যতিক্রমী বিকৃতির মধ্যে দিয়ে যেতে হলেও ভাঙে না। উপাদানটিকে এর পুনর্গঠন তাপমাত্রার উপরে উত্তপ্ত করে এবং শীতল হওয়ার হার নিয়ন্ত্রণ করে এই প্রক্রিয়াটি অভ্যন্তরীণ চাপ কমায় এবং গ্রেন গঠন পুনরায় সেট করে।

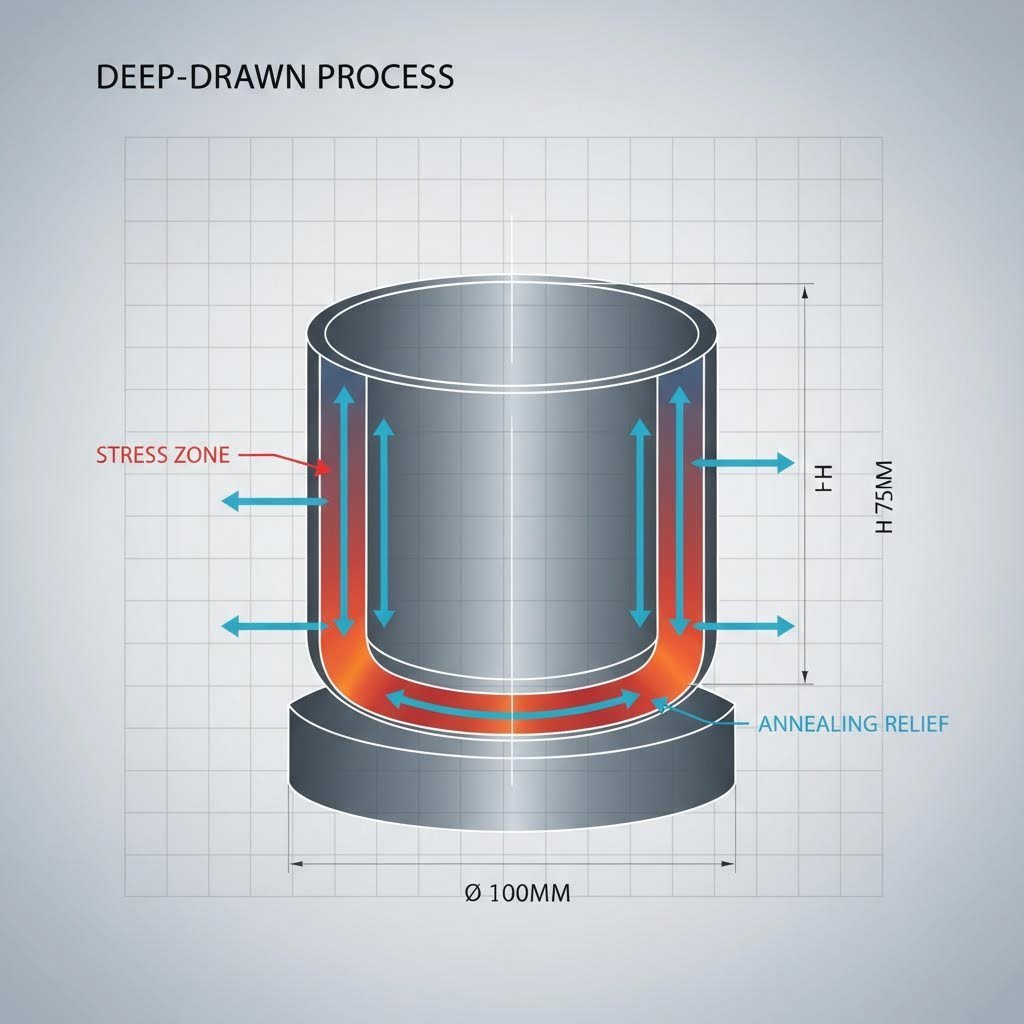

স্ট্যাম্পিং প্রকৌশলীদের জন্য, গভীর টানা বা জটিল গঠনকারী অপারেশনগুলির সময় ফাটল, ছিঁড়ে যাওয়া এবং স্প্রিংব্যাকের মতো সাধারণ ত্রুটি প্রতিরোধ করা এই প্রক্রিয়ার জন্য অপরিহার্য। এটি এমন বহু-পর্যায়ের গঠনকে সমর্থন করে যা অন্যথায় প্রক্রিয়াজাত করা খুব ভঙ্গুর হয়ে পড়ত, উচ্চ-নির্ভুলতার উপাদানগুলিতে ধ্রুবক মান নিশ্চিত করে।

ধাতু স্ট্যাম্পিংয়ের জন্য অ্যানিলিং কেন গুরুত্বপূর্ণ

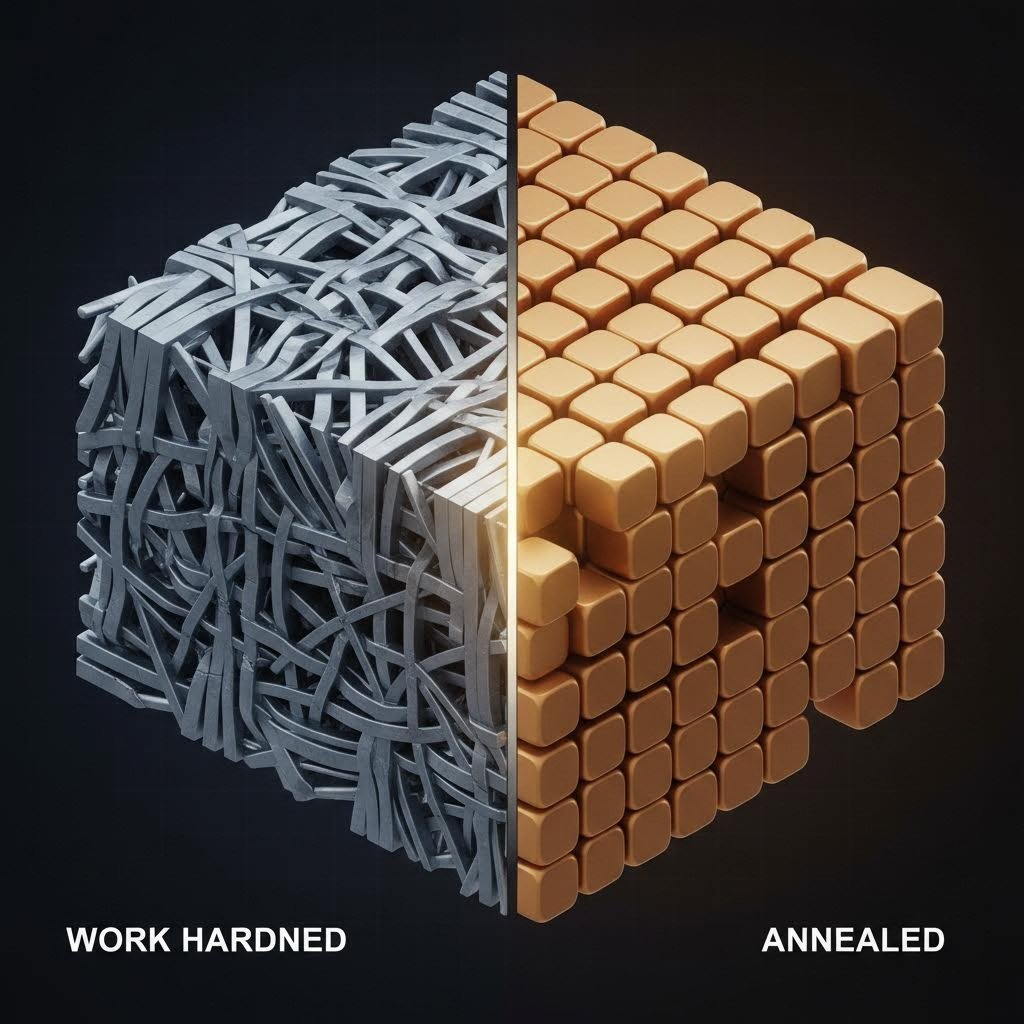

ধাতু স্ট্যাম্পিং ইকোসিস্টেমে, নির্ভুল গঠনের প্রধান প্রতিপক্ষ হল কার্যকরী শক্ততা (যা শীতল কাজ হিসাবেও পরিচিত)। যখন একটি ধাতব পাত একটি প্রেসের অপরিমেয় সংকোচন ও টান বলের সম্মুখীন হয়, তখন এর স্ফটিক জালি বিকৃত হয়ে পড়ে। পারমাণবিক গঠনে ত্রুটিগুলি—যেমন বিচ্ছিন্নতা—জমা হয়ে উঠে, যা উপাদানটিকে আরও শক্তিশালী ও কঠিন করে তোলে কিন্তু তার নমনীয়তা উল্লেখযোগ্যভাবে কমিয়ে দেয়।

হস্তক্ষেপ ছাড়া, এই বৃদ্ধি পাওয়া ভঙ্গুরতা গঠনের ক্ষেত্রে ভয়াবহ ব্যর্থতার দিকে নিয়ে যায়। যদি একটি কাজ-শক্তিশালী অংশকে পরবর্তী আকর্ষণ স্টেশনে জোর করে ঢোকানো হয়, তবে তা ভেঙে যাওয়ার, কোণায় ছিঁড়ে যাওয়ার বা অত্যধিক স্প্রিংব্যাক দেখানোর সম্ভাবনা রয়েছে, যা মাত্রার নির্ভুলতা নষ্ট করে দেয়। এনিলিং একটি ধাতুবিদ্যার পুনঃস্থাপন বোতাম হিসাবে কাজ করে। অংশটিকে তাপ চিকিত্সা করে, উৎপাদকরা শীতল কাজের ইতিহাস মুছে ফেলতে পারেন এবং ধাতুকে পুনরায় আকৃতিযোগ্য অবস্থায় নরম করে তুলতে পারেন।

এই প্রক্রিয়ার অর্থনৈতিক প্রভাব গভীর। তাপশিখা উৎপাদন প্রবাহে একটি ধাপ যোগ করে, তবে এটি বর্জ্যের হার কমায় এবং ছাঁচের আয়ু বাড়ায়। গভীর আকর্ষণের জন্য জটিল জ্যামিতির ক্ষেত্রে—যেমন অটোমোবাইলের নিয়ন্ত্রণ বাহু বা পানীয়ের ডিবা—তাপশিখা প্রায়শই এমন একমাত্র পরিবর্তনশীল যা ধাতবকে এর প্রাথমিক স্থিতিস্থাপকতার সীম অতিক্রম করতে দেয় কাঠামোগত ব্যাঘাত ছাড়াই।

তাপশিখার জীবনচক্র: ৩টি প্রযুক্তিগত পর্যায়

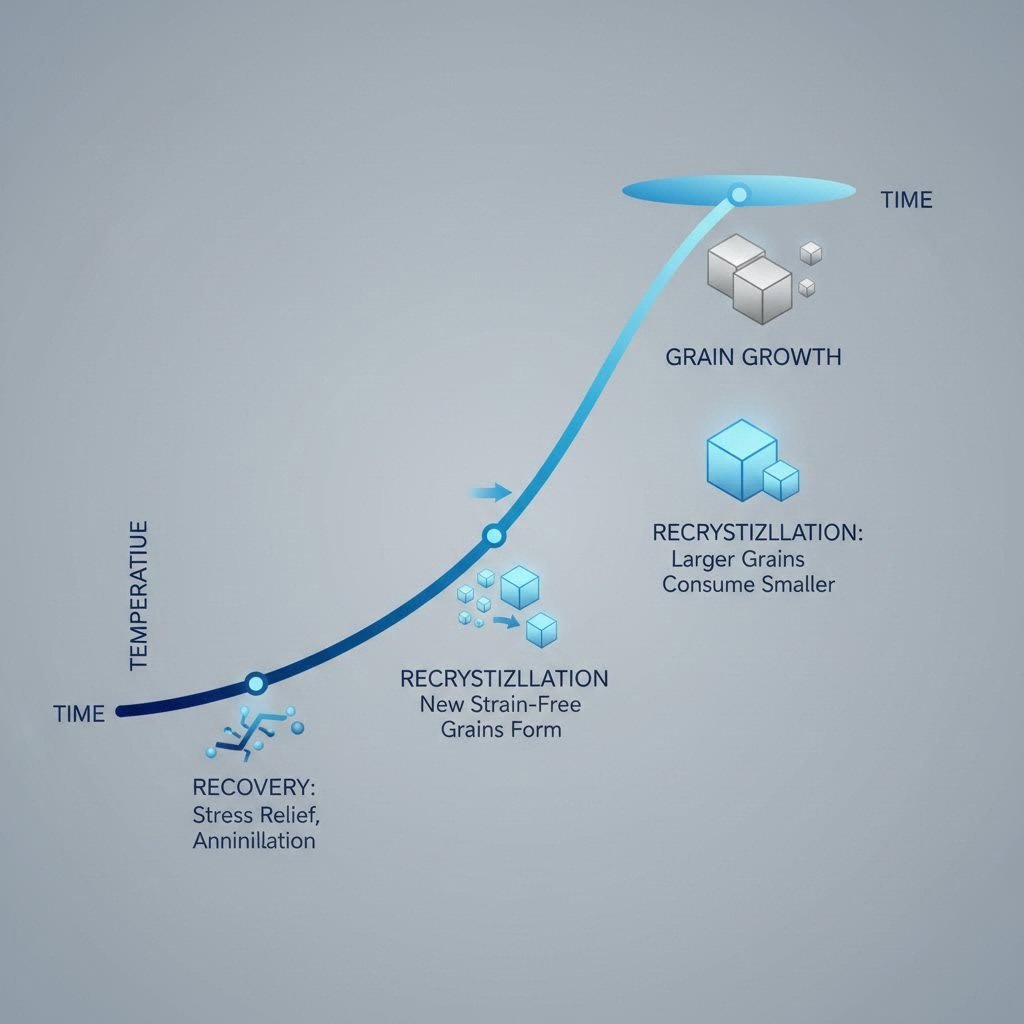

খালি চোখে তাপশিখা মনে হয় একটি সাধারণ উত্তপ্ত এবং শীতল চক্র। তবে ক্ষুদ্রস্কেপ পর্যায়ে, তিনটি আলাদা ধাতুবিদ্যার ঘটনা ঘটে যা স্ট্যাম্পড অংশের চূড়ান্ত মান নির্ধারণ করে।

১. পুনরুদ্ধার পর্যায়

প্রথম ধাপ, যাকে পুনরুদ্ধার বলা হয়, তাপমাত্রা কম হলে ঘটে। এখানে, চুল্লি ধাতব গ্রিডের মধ্যে পরমাণুকে সক্রিয় করার জন্য পর্যাপ্ত তাপ শক্তি সরবরাহ করে। প্রাথমিক স্ট্যাম্পিং পাসগুলির সময় সঞ্চিত অভ্যন্তরীণ চাপগুলি হ্রাস পায় কারণ পরমাণুগুলি আরও স্থিতিশীল অবস্থানে চলে যায়। গুরুত্বপূর্ণভাবে, এই পর্যায়ে দৃশ্যমান শস্য কাঠামো বেশিরভাগ পরিবর্তনহীন থাকে, তবে উপাদানটির বৈদ্যুতিক এবং তাপ পরিবাহিতা উন্নত হতে শুরু করে, কাঠামোগত রূপান্তরের জন্য ম্যাট্রিক্স প্রস্তুত করে।

২. পুনরায় স্ফটিকীকরণ পর্যায়

এটি স্ট্যাম্পিং অ্যাপ্লিকেশনের জন্য সমালোচনামূলক সীমা। যখন তাপমাত্রা ধাতুর তাপমাত্রার উপরে উঠে যায় পুনর্বিন্যাস তাপমাত্রা ঠান্ডা কাজের কারণে বিকৃত, লম্বা দানাগুলি চাপ-মুক্ত, সমভাবে গঠিত নতুন দানাগুলি দ্বারা প্রতিস্থাপিত হয়। ডিসলোকেশনের ঘনত্ব হঠাৎ করে কমে যায়, এবং ধাতুর যান্ত্রিক বৈশিষ্ট্যগুলি কার্যত পুনরায় স্থাপিত হয়। গভীর আকৃতি প্রদানের (ডিপ ড্রয়িং) ক্রিয়াকলাপের জন্য, সম্পূর্ণ পুনঃসংস্কার (রিক্রিস্টালাইজেশন) অর্জন করা অপরিহার্য, কারণ এটি পরবর্তী আকৃতি প্রদানের জন্য প্রয়োজনীয় নমনীয়তা ফিরিয়ে আনে।

3. দানা বৃদ্ধির পর্ব

যদি উপাদানটিকে খুব বেশি সময় ধরে তাপমাত্রায় রাখা হয় বা অতিরিক্ত উত্তপ্ত করা হয়, তবে নতুনভাবে গঠিত দানাগুলি একে অপরকে গ্রাস করতে শুরু করবে এবং আকারে বৃদ্ধি পাবে। যদিও কিছু পরিমাণ দানা বৃদ্ধি গ্রহণযোগ্য, কিন্তু অতিরিক্ত বৃদ্ধি একটি মোটা সূক্ষ্ম গঠনের দিকে নিয়ে যায়। স্ট্যাম্পিং-এ, মোটা দানা "অরেঞ্জ পিল" প্রভাব তৈরি করতে পারে—একটি রুক্ষ, টেক্সচারযুক্ত পৃষ্ঠের সমাপ্তি যা প্রায়শই কসমেটিক বিচ্ছিন্নতা বা আগে থেকেই ছিঁড়ে যাওয়ার কারণ হয়। পৃষ্ঠের গুণমান নষ্ট হওয়ার আগে প্রক্রিয়াটিকে নিয়ন্ত্রণে আনতে সোক সময়ের নির্ভুল নিয়ন্ত্রণ অপরিহার্য।

স্ট্যাম্পিং কার্যপ্রবাহে এনিলিং-এর প্রকারভেদ

সব অ্যানিলিং প্রক্রিয়াই একই উদ্দেশ্য পূরণ করে না। স্ট্যাম্পিং ইঞ্জিনিয়ারদের তাদের উৎপাদন পরিমাণ এবং পার্ট জ্যামিতির সাথে খাপ খাইয়ে নেওয়া নির্দিষ্ট প্রকরণটি নির্বাচন করতে হবে।

- মধ্যবর্তী (প্রক্রিয়া) অ্যানিলিং: এটি গভীর আকর্ষণের ক্ষেত্রে প্রধান প্রক্রিয়া। যখন কোনো পার্টের জন্য ধাতুর গঠনের সীমাকে ছাড়িয়ে যাওয়া আকর্ষণ অনুপাতের প্রয়োজন হয়, তখন এটি স্ট্যাম্প করা হয়, নমনীয়তা ফিরে পেতে অ্যানিল করা হয়, এবং তারপর আবার স্ট্যাম্প করা হয়। এই চক্রটি দীর্ঘাকৃতির আকৃতি, যেমন কার্টিজ কেস বা উচ্চ-চাপের সিলিন্ডারগুলির উৎপাদনের অনুমতি দেয়, যা একক আঘাতে তৈরি করা সম্ভব নয়।

- চাপ প্রশমন অ্যানিলিং: সম্পূর্ণ অ্যানিলিংয়ের বিপরীতে, এই প্রক্রিয়াটি উপাদানের সামগ্রিক কঠোরতা বা শস্য গঠন পরিবর্তন না করেই অবশিষ্ট চাপ কমানোর জন্য নিম্ন তাপমাত্রা ব্যবহার করে। সেবার সময় বিকৃতি বা মাত্রার অস্থিরতা প্রতিরোধ করার জন্য চূড়ান্ত স্ট্যাম্পিং অপারেশনের পরে এটি প্রায়শই প্রয়োগ করা হয়।

- ব্যাচ বনাম ক্রমাগত অ্যানিলিং: পদ্ধতির পছন্দ প্রায়শই উৎপাদনের গতি নির্ধারণ করে। ব্যাচ অ্যানিলিংয় একটি সীলযুক্ত চুলায় বড় লোড উত্তপ্ত করা হয়, যা কম পরিমাণ বা দীর্ঘ সোক সময় প্রয়োজন হলে অংশগুলির জন্য আদর্শ। অন্যদিকে, কন্টিনিউয়াস অ্যানিলিং স্ট্রিপ মেটালকে একটি টানেল চুলার মধ্য দিয়ে প্রবাহিত করে, যা উচ্চ-গতি স্ট্যাম্পিং লাইনের সাথে সম্পূর্ণ সামঞ্জস্যপূর্ণ।

প্রোটোটাইপিং থেকে বৃহৎ উৎপাদনের দিকে এগোনোর জন্য উৎপাদনকারী প্রতিষ্ঠানগুলির জন্য এই তাপ চিকিৎসা চলকগুলি পরিচালনের ক্ষমতা একটি প্রধান পার্থক্যকারী বিষয়। উন্নত অটোমোটিভ সরবরাহকারীরা শাওয়াই মেটাল টেকনোলজি এই সমীকৃত ক্ষমতাগুলি কাজে লাগিয়ে জটিল উপাদানগুলি সরবরাহ করে—প্রোটোটাইপ থেকে শুরু করে মিলিয়নের বেশি IATF 16949-প্রত্যয়িত একক পর্যন্ত—নিশ্চিত করে যে সাবফ্রেমের মতো উচ্চ-টন অংশগুলি গঠন প্রক্রিয়া জুড়ে গুরুত্বপূর্ণ নমনতা এবং কাঠামোগত অখণ্ডতা বজায় রাখে।

উপাদান-নির্দিষ্ট নির্দেশাবলী

সফল অ্যানিলিংয় খাদের রসায়নের সাথে সামঞ্জস্যপূর্ণ করে কঠোর তাপমাত্রা সীমার মধ্যে থাকা প্রয়োজন। এই পরিসর থেকে সরে যাওয়া অসম্পূর্ণ নরম করা বা গলনের মতো ফলাফল ডেকে আনতে পারে।

| বস্তুগত পরিবার | আনুমানিক অ্যানিলিং তাপমাত্রা | কুলিং পদ্ধতি | স্ট্যাম্পিংয়ের বিষয়গুলি বিবেচনা |

|---|---|---|---|

| কার্বন স্টিল | 700°C – 900°C | ধীর (ফার্নেস কুল) | ভারী স্কেলিং (জারণ) প্রতিরোধের জন্য নিয়ন্ত্রিত বায়ুমণ্ডলের প্রয়োজন। |

| এলুমিনিয়াম লৈগ | 300°C – 410°C | হवা শীতলন | সংকীর্ণ তাপমাত্রা পরিসর; অতিরিক্ত তাপ শক্তি স্থায়ীভাবে কমিয়ে দিতে পারে। |

| তামা / পিতল | 370°C – 650°C | দ্রুত কোয়েঞ্চ বা বাতাস | জারণ স্কেল প্রতিরোধে দ্রুত শীতল করা সাহায্য করতে পারে; এনিলিংয়ের প্রতি অত্যন্ত সাড়াদানক্ষম। |

| স্টেইনলেস স্টিল (300 সিরিজ) | 1010°C – 1120°C | দ্রুত শীতলীকরণ | কার্বাইড অধঃক্ষেপণ রোধ করতে দ্রুত ঠান্ডা করা আবশ্যিক, যা ক্ষয় প্রতিরোধ কমিয়ে দেয়। |

অ্যালুমিনিয়ামের বিশেষ যত্ন প্রয়োজন কারণ ইস্পাতের তুলনায় এর নরম করার তাপমাত্রা গলনাঙ্কের অনেক কাছাকাছি। কাজের টুকরোটি নিজের ওজনে ভেঙে পড়া বা বিকৃত হওয়া রোধ করতে চুল্লিতে সঠিক নিয়ন্ত্রণ বাধ্যতামূলক।

নরম করা বনাম টেম্পারিং বনাম নরমালাইজিং

এই তাপ চিকিত্সাগুলির মধ্যে প্রায়শই বিভ্রান্তি দেখা যায়, তবুও স্ট্যাম্পিং-এর প্রেক্ষিতে এদের উদ্দেশ্য সম্পূর্ণ বিপরীত।

- অ্যানিলিং এটি প্রায় নরম করা । এটি সম্পাদিত হয় আগে অথবা মধ্যে স্ট্যাম্পিং পদক্ষেপগুলি ফর্ম করার সক্ষমতা সর্বাধিক করতে। লক্ষ্য হল ধাতুকে যতটা সম্ভব নমনীয় করে তোলা।

- টেম্পারিং সম্পাদিত হয় পরে হার্ডেনিং। যদি একটি স্ট্যাম্পড অংশকে শক্ত (মার্টেনসিটিক) করার জন্য তাপ চিকিত্সা দেওয়া হয়, তবে তা ভঙ্গুর হয়ে যায়। আঘাতের মুখে না ভাঙার জন্য দৃঢ়তা কিছুটা বলি দিয়ে ক্ষতিপূরণ করার জন্য এটিকে পুনরায় ধীরে ধীরে উত্তপ্ত করা হয়, যাকে টেম্পারিং বলে।

- সাধারণভাবে গরম করা ইস্পাতকে উত্তপ্ত করে বাতাসে ঠাণ্ডা করার মাধ্যমে দানার আকার পরিশোধন এবং একঘেয়ে সূক্ষ্ম গঠন অর্জন করার প্রক্রিয়া। যদিও এটি কিছুটা নমনীয়তা ফিরিয়ে আনে, ফলাফলস্বরূপ ধাতু অ্যানিলড ধাতুর চেয়ে শক্তিশালী এবং দৃঢ় হয়। উচ্চতর শক্তির প্রয়োজন হয় এমন কাঠামোগত অংশগুলির জন্য এটি প্রায়শই ব্যবহৃত হয়, যেখানে সর্বোচ্চ বিকৃতির প্রয়োজন হয় এমন অংশগুলির জন্য অ্যানিলিং সংরক্ষিত থাকে।

সমস্যা নিরাময়: ত্রুটি এবং গুণগত নিয়ন্ত্রণ

প্রতিষ্ঠিত প্যারামিটার থাকা সত্ত্বেও, অ্যানিলিং-এর ত্রুটি দেখা দিতে পারে। এই লক্ষণগুলি সময়মতো চিহ্নিত করা থেকে ব্যাচগুলিকে ফেলে দেওয়া থেকে রক্ষা করে।

জারণ এবং স্কেলিং

যদি চুল্লি থেকে অংশগুলি একটি ছাই ধরা, গাঢ় খসড়া সহ বের হয়, তবে বায়ুমণ্ডলটি নিয়ন্ত্রিত ছিল না। নির্ভুল স্ট্যাম্পিংয়ের জন্য, এই স্কেলটি পৃষ্ঠের সমাপ্তি নষ্ট করে এবং ডাইগুলি ক্ষতিগ্রস্ত করে। সমাধান হল ভ্যাকুয়াম চুল্লি বা নিষ্ক্রিয় গ্যাস বায়ুমণ্ডল (নাইট্রোজেন/হাইড্রোজেন) ব্যবহার করা যাতে ধাতব পৃষ্ঠটি ডুবানোর সময় সুরক্ষিত থাকে।

"অরেঞ্জ পিল" প্রভাব

আঁকা অংশের বক্রতার উপর একটি খসখসে, টেক্সচারযুক্ত পৃষ্ঠ দেখা দেওয়া সাধারণত অতিরিক্ত শস্য বৃদ্ধির ইঙ্গিত দেয়। এটি নির্দেশ করে যে অ্যানিলিং তাপমাত্রা খুব বেশি ছিল বা ডুবানোর সময় খুব বেশি ছিল। চক্র সময় কমানো শস্য গঠনকে সূক্ষ্ম এবং পৃষ্ঠকে মসৃণ রাখবে।

অসঙ্গতিপূর্ণ কঠোরতা

যদি একটি ব্যাচের একটি অংশ নিখুঁতভাবে গঠিত হয় আর অন্যটিতে ফাটল ধরে, তবে চুল্লিতে তাপমাত্রার অসম বন্টন (ঠাণ্ডা স্পট) থাকতে পারে। চুল্লির নিয়মিত তাপীয় প্রোফাইলিং এবং বাস্কেটে অংশগুলির উচিত দূরত্ব নিশ্চিত করা সমরূপ পুনঃস্ফটিকীভবনের জন্য অপরিহার্য।

স্ট্যাম্পিং সাফল্যের জন্য ধাতুবিদ্যা দক্ষতা

প্রতিষ্ঠান কেবল একটি তাপন পদক্ষেপ নয়; এটি জটিল ধাতব আকৃতির কৌশলগত সক্ষমকারী। কাজের দ্বারা কঠিনীভবন এবং পুনর্গঠনের মধ্যকারী পারস্পারিক ক্রিয়া বোঝার মাধ্যমে প্রকৌশলীরা ধাতব স্ট্যাম্পিং-এ সম্ভাব্য সীমাকে ঠেলে দিতে পারেন। এটি হোক সাধারণ ব্র্যাকেটে চাপ লাঘব করা বা গভীর পাত্রের বহু-পর্যায় টানা সম্ভব করা, প্রতিষ্ঠানের সঠিক প্রয়োগ নিশ্চিত করে যে ধাতু চাপের বিরুদ্ধে নয় বরং চাপের সাথে কাজ করবে। সাফল্য নির্ভর করে বিস্তারিত বিষয়ের উপর: নির্ভুল তাপমাত্রা নিয়ন্ত্রণ, উপযুক্ত বায়ুমণ্ডল নির্বাচন এবং কঠোর মান যাচাইকরণ।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

1. প্রতিষ্ঠান পর্যায়ে কী ঘটে?

এনিলিংয়ের পর্বে, ধাতবটিকে একটি নির্দিষ্ট তাপমাত্রায় উত্তপ্ত করা হয় যেখানে এর স্ফটিক জালিকার ভিতরে পরমাণুগুলি পুনর্বিন্যাস করার জন্য পর্যাপ্ত শক্তি অর্জন করে। এই প্রক্রিয়াটি পূর্ববর্তী কোল্ড ওয়ার্কিং-এর কারণে ঘটিত বিচ্যুতিগুলি দূর করে, আভ্যন্তরীণ চাপগুলি কার্যকরভাবে প্রশমিত করে। নতুন, চাপমুক্ত শস্য গঠিত হয় (পুনঃস্ফটিকীকরণ), যা ধাতুর নরমতা এবং নমনীয়তা পুনরুদ্ধার করে এবং পরবর্তী বিকৃতির জন্য প্রস্তুত করে।

2. এনিলিং ধাতুকে কি কঠিন না নরম করে?

এনিলিং ধাতুকে নরম করে। কাজ করার ফলে ঘটিত কঠিনতা এবং ভঙ্গুরতা কমানো এর প্রধান উদ্দেশ্য। ধাতুর প্রাকৃতিক নমনীয়তা পুনরুদ্ধার করে এনিলিং উপাদানটিকে আরও কাজের উপযোগী এবং ফাটল ছাড়াই কাটা, আকৃতি বা স্ট্যাম্প করা সহজ করে তোলে। যদি আপনার ধাতুকে কঠিন করার প্রয়োজন হয়, তবে আপনি কোয়েঞ্চিং এবং টেম্পারিংয়ের মতো ভিন্ন প্রক্রিয়া ব্যবহার করবেন।

3. আপনি কতবার ধাতু এনিল করতে পারেন?

একটি ধাতব অংশকে কতবার এনিল করা যেতে পারে তার সাধারণত কোনও তাত্ত্বিক সীমা নেই। উপাদানের গ্রেন গঠনের জন্য এই প্রক্রিয়াটি একটি "রিসেট"। জটিল ডিপ-ড্রয়া অপারেশনগুলিতে, একটি অংশ চূড়ান্ত আকৃতি অর্জন না হওয়া পর্যন্ত একাধিকবার স্ট্যাম্প করা, এনিল করা এবং পুনরায় স্ট্যাম্প করা যেতে পারে। তবে, প্রতিটি চক্র শক্তি এবং সময় খরচ করে, তাই প্রস্তুতকারকরা প্রয়োজনীয় সর্বনিম্ন এনিলিং ধাপগুলি ব্যবহার করার জন্য প্রক্রিয়াটি অপ্টিমাইজ করে।

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —

ছোট ছোট ব্যাচ, উচ্চ মান। আমাদের তাড়াতাড়ি প্রোটোটাইপিং সার্ভিস যাচাইকরণকে আরও তাড়াতাড়ি এবং সহজ করে —