استكشاف أخطاء إدخال القالب التدريجي وإصلاحها: الأسباب الجذرية الأربعة

باختصار

أولوية التشخيص الفوري: قبل ضبط قضبان التوجيه أو الحساسات، تحقق من توقيت الإطلاق التوجيهي . تشير بيانات الصناعة إلى أن أكثر من 90% من الأعطال التدريجية في القوالب التقدمية تنشأ عن معايرة خاطئة لإطلاق التغذية.

ينبغي اتباع التسلسل التالي في استكشاف الأخطاء وإصلاحها: أولاً، قم بتحريك المكبس خطوة بخطوة للتأكد من فتح بكرات التغذية بالضبط عند دخول المسامير التوجيهية إلى الشريط. ثانياً، تحقق من ارتفاع خط التغذية ومحاذاة القالب لمنع الانحشار. ثالثاً، افحص وجود مشكلات في المادة مثل انحناء البكرة (انحناء على شكل منجل). أخيرًا، تحقق من وجود عوائق مادية مثل سحب السلاحف أو تشحم لزج. يحل معالجة توقيت إطلاق الدليل الغالبية العظمى من أخطاء الموضع.

المرحلة التشخيصية 1: أهمية توقيت إطلاق الدليل

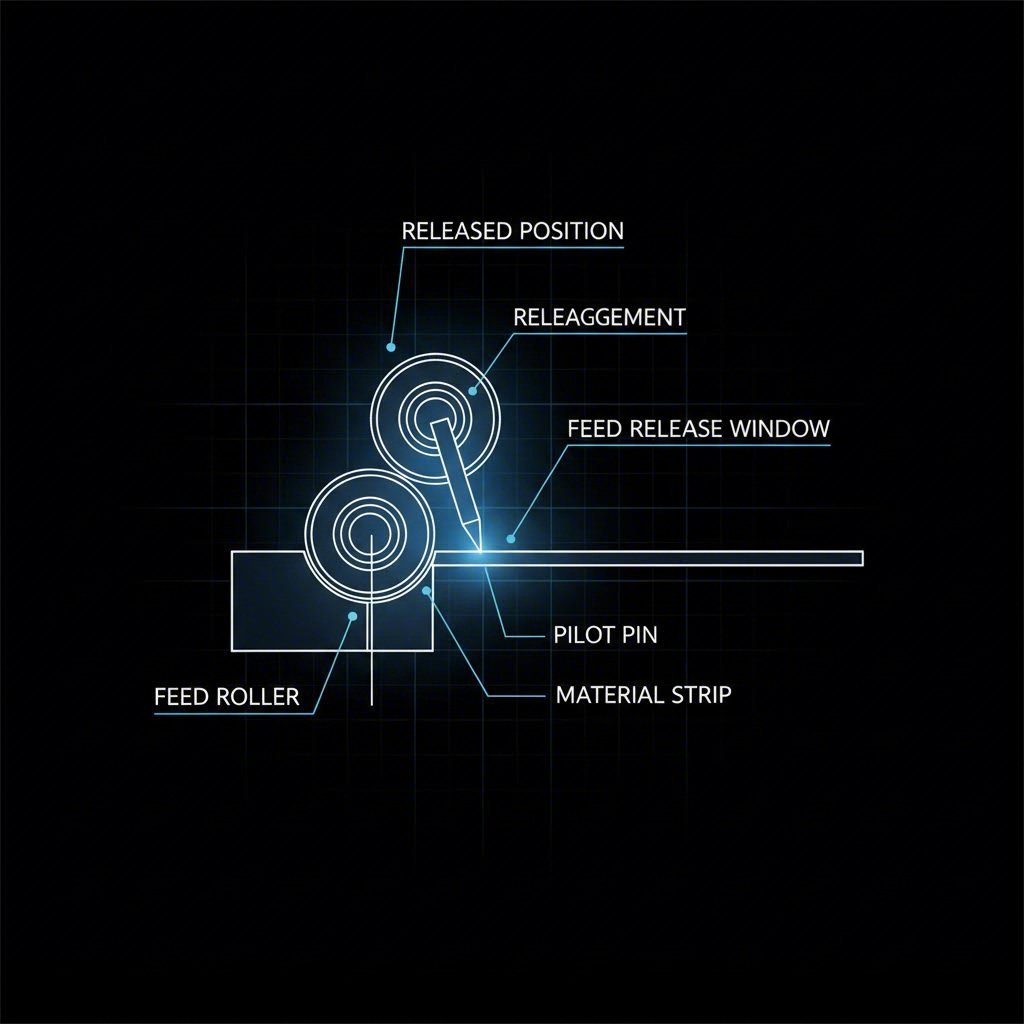

في تسلسل فشل عمليات الختم، فإن آلية إطلاق الدليل (أو إطلاق التغذية) هي السبب الأكثر شيوعًا. المنطق الميكانيكي بسيط لكنه لا يتسامح مع الأخطاء: يقوم جهاز تغذية الملف بنقل المادة إلى الأمام بمقدار خطوة واحدة، ولكن دبابيس التوجيه في القالب تكون مسؤولة عن المحاذاة الدقيقة النهائية. ولحدوث هذه العملية الانتقالية دون أخطاء، يجب أن تُفلت بكرات التغذية الشريط في اللحظة بالضبط التي تقوم فيها دبابيس التوجيه بإمساك المادة.

إذا فتحت بكرات التغذية مبكرًا جدًا، فإن وزن الحلقة المستقبلة (المادة الرخوة بين المغذية واللفافة) يخلق التوتر إلى الوراء، سحب الشريط من الموقع قبل الطيارين يمكن أن تضمن ذلك. هذا غالبا ما يتجلى في عدم الاتساق في الصوت أو في التغذية القصيرة. وعلى العكس من ذلك، إذا تم فتح الملفات متأخراً جداً، فإن الشريط ما زال مشدداً بقوة بينما تحاول الدبابيس المكشوفة القيادة إجباره على التوافق. هذا النضال بين الفرامل المغذية وقوة موقع الطيار يؤدي إلى شرائط مقيدة، ثقوب طيار مطولة، وأطراف طيار مكسورة.

إجراءات تحديد نقطة الإفراج:

- إدفع الصحافة لأسفل ببطء حتى أنبوب الرصاصات من أقواس الطيار فقط يبدأون في دخول مواد الشريط

- في هذه النقطة بالضبط، يجب أن تفتح (تفتح) أدوات الغذاء.

- استمر في الضغط من خلال الجزء السفلي من السكتة الدماغية (180 درجة) و صعود السكتة العائدة. يجب أن تبقى الأدوات مفتوحة طوال هذا الوقت للسماح للشريط بالطفو بحرية أثناء إغلاق المقطعة وفتحها.

- يجب أن تثبت الأسطوانات الشريط مرة أخرى فقط بعد انسحاب الموجهات بالكامل وعودة الشريط إلى ارتفاع خط التغذية.

هذه الفترة الزمنية من "العوم الحر" غير قابلة للتفاوض. بالنسبة للفتحات ذات الرفع الكبير (مثل تلك التي تُنتج أجزاءً مسحوبة بعمق)، يجب أن يراعي التوقيت الحركة الرأسية لأعمدة الرفع. إذا ثبتت الأسطوانات بينما لا يزال الشريط مرتفعًا، فسوف يتم سحب المادة للخلف عندما تستقر على خط التغذية، مما يضمن حدوث خطأ في التغذية خلال الدورة التالية.

المرحلة التشخيصية الثانية: ارتفاع خط التغذية ومحاذاة الفتحة

بمجرد التحقق من التوقيت، فإن العنصر التالي الذي يجبolates هو هندسة التغذية. هناك قاعدة أساسية في تركيب القوالب وهي أن المادة يجب أن تدخل الأداة بشكل موازٍ لسطح القالب. إذا تم ضبط ارتفاع خط التغذية بشكل غير صحيح — حتى ولو بجزء بسيط من البوصة — فإنه يُحدث متجهًا زاويًا لقوة الدفع. بدلًا من الانزلاق بسلاسة، يتم دفع الشريط إلى الأسفل أو إلى الأعلى داخل الم guides، مما يتسبب في احتكاك، وتقوس، وأخيرًا عطل في الحركة.

قائمة مراجعة محاذاة طاولة التغذية:

- الارتفاع العمودي: يجب أن يتطابق أسفل الشريط عند خروجه من وحدة التغذية مع ارتفاع مستوى التغذية في القالب (أعلى الأجزاء المرفوعة أو ألواح البلى) بشكل فعال.

- التوازي: يجب أن يكون محور وحدة التغذية المركزي موازيًا تمامًا للمحور المركزي للقالب. فعدم المحاذاة يؤدي إلى تحميل جانبي على دبابيس التوجيه، ما يتسبب في ثنيها أو تآكلها مبكرًا.

- تثبيت القالب: لا تعتمد على المشابك وحدها لمحاذاة القالب. استخدم مفاتيح قوالب مصنوعة بدقة مفاتيح القالب في فتحات لوحة الدعم لضمان أن تكون الأداة موازية رياضيًا لسرير المكبس ووحدة التغذية.

في التطبيقات التي تتضمن السحب العميق، تزداد التحديات. عندما يتم رفع الشريط عن سطح القالب للتقدم به إلى الأمام، يتغير الزاوية بين المغذّي الثابت والشريط المرتفع. إذا كان المغذّي قريبًا جدًا من القالب، تصبح هذه الزاوية حادة، مما يؤدي إلى انحناء المادة. ويمكن تقليل هذا الإجهاد الزاوي ومنع اصطكاك الشريط في أجهزة الرفع إما بزيادة المسافة بين المغذّي والقالب أو باستخدام طاولة تغذية قابلة لضبط الارتفاع.

المرحلة التشخيصية 3: مشكلات المادة والشريط (الانحناء والناقل)

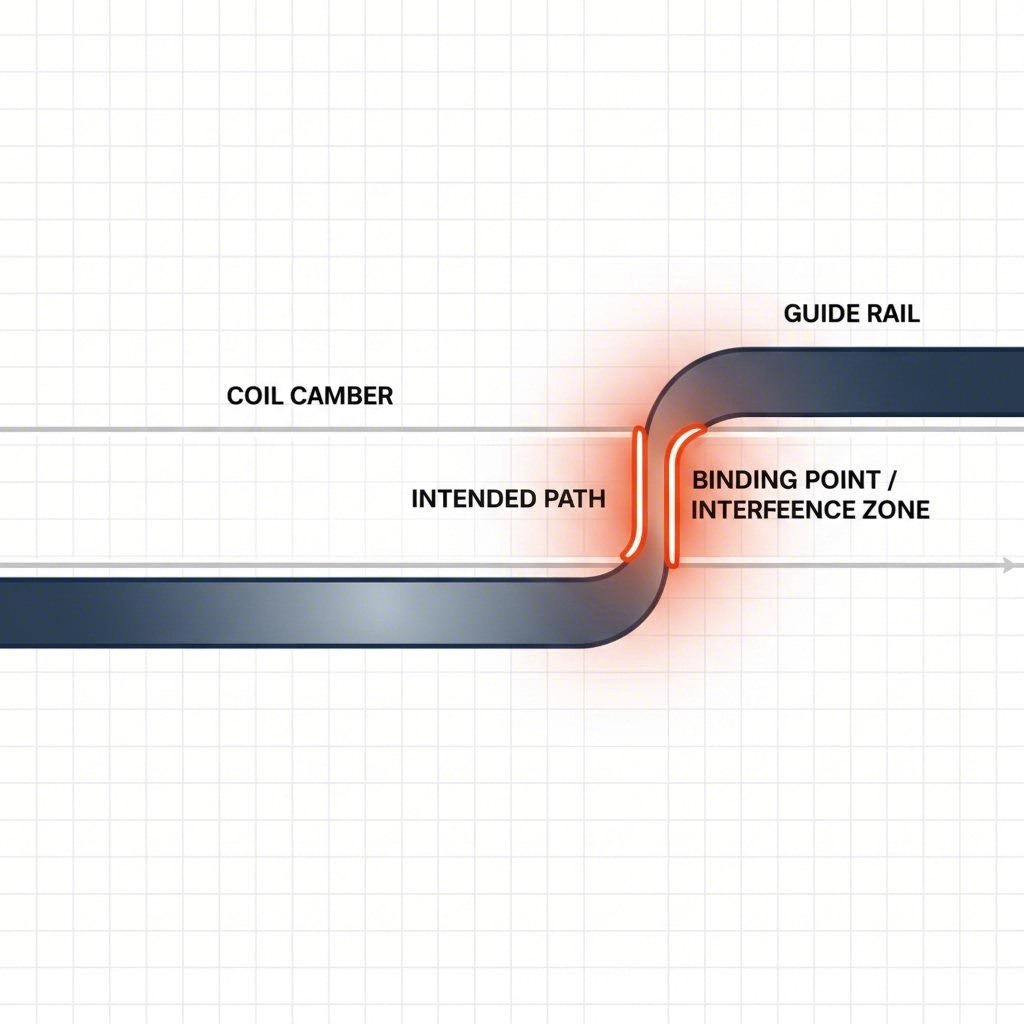

أحيانًا تكون الأداة والمغذّي مثاليين، ولكن المادة الخام غير مطابقة للمواصفات. انحناء البكرة ، والذي يُعرف غالبًا بـ"الانحناء على شكل منجل"، يشير إلى الانحناء الذي يحدث على طول حافة بكرة المادة نتيجة عملية القص. وعند دفع شريط منحني عبر سكك توجيه صلبة ومتوازية، فإنه يتصرف كإسفين. وفي النهاية، يدفع الانحناء الشريط ليتمركز ضد إحدى السكك، مما يمنعه من الوصول إلى نقطة التوقف الأمامية.

الخطأ الشائع هو ضبط أدلة المخزون بإحكام شديد. غالبًا ما يُحكم المشغلون من أدلة التوجيه لـ"إجبار" الشريط على الاستقامة. ومع ذلك، فإن قضبان التوجيه مخصصة فقط لجعل الشريط ضمن مدى التقاط الدبابيس التوجيهية. ولا يمكنها تصحيح الانحناء الجانبي (كامبر). إذا لاحظت حدوث عَرقلة، فقم بتفريغ أدلة الإدخال قليلاً للسماح للدبابيس التوجيهية بأداء وظيفتها في التموضع النهائي. إذا كان الانحناء شديدًا (خارج مواصفات ASTM)، فإن السبب الجذري يكمن في إعدادات جهاز التقويم أو مورد القص، وليس في القالب.

سلامة الشريط الناقل: في القوالب التقدمية، ويب الناقل هو الهيكل العظمي الذي ينقل الأجزاء. إذا تم تصميم الناقل ضعيفًا جدًا أو ضيقًا جدًا، فقد يؤدي دفع الجهاز المغذي إلى اهتزازه، خاصة إذا واجه الشريط مقاومة. تحقق من الناقل بحثًا عن أي تلف ناتج عن الطي أو التجعيد المشابه للمنفوسة، حيث يشير ذلك إلى أن قوة التغذية تفوق قوة عمود الشريط المعدني.

المرحلة التشخيصية 4: العوائق والتدخلات الميكانيكية

التصنيف النهائي لحالات الإدخال الخاطئ يشمل الانسدادات المادية داخل الأداة. سحب السلاحف تُعد اللكم مشكلة شائعة حيث تلتصق قطعة اللوحة المثقوبة بوجه الكبس وتُسحب مرة أخرى إلى أعلى خارج فتحة القالب. إذا سقطت هذه القطعة على سطح الشريط، فإنها تمنع تقدم المادة أو تتسبب في اصطدام مزدوج للمعادن.

الأسباب الشائعة للإعاقة:

- المغناطيسية: يمكن أن يؤدي المغناطيسية المتبقية في فولاذ الأداة إلى احتجاز القطع أو الرقاقات. إن إزالة المغناطيسية من مجموعة القوالب تُعد خطوة صيانة قياسية.

- لزوجة المُزَلِّق: يمكن أن يتسبب الزيت الزائد بالالتصاق (عالي اللزوجة) في تأثير شفط، ما يؤدي إلى التصاق القطع بالكبس. وعلى العكس، قد لا يحمي الزيت الرقيق جداً دبابيس التوجيه من التآكل.

- الشوائب: يمكن أن يعلق حافة كبيرة على الشريط الحامل في رافع أو سكة توجيه، مما يؤدي إلى إيقاف التغذية فوراً.

عندما تواجه الإنتاجية العالية مشاكل مزمنة في اتساق المواد أو تآكل الأدوات، فإن الحل غالبًا يتطلب إعادة النظر في الاستراتيجية التصنيعية نفسها. بالنسبة لمكونات السيارات التي تتطلب الامتثال لمعيار IATF 16949، يمكن أن يسهم الشراكة مع متخصص مثل تكنولوجيا المعادن شاوي يي في سد الفجوة بين النمذجة الأولية والإنتاج الضخم. وتضمن قدرتهم على التعامل مع أحمال المكابس حتى 600 طن وإدارة أذرع التحكم الدقيقة أو الهياكل الفرعية استقرار المتغيرات الأساسية للعملية — مثل مناورة المواد وصيانة القوالب — قبل أن تتحول إلى أحداث توقف عن العمل.

في النهاية، فإن عطل التغذية هو عرض وليس السبب الجذري. ومن خلال فحص دقيق للتوقيت والمحاذاة واستقامة المادة والمسافات الفارغة المادية، يمكنك تحديد الواقع الميكانيكي الذي يمنع الشريط من التقدم.

أسئلة شائعة: استكشاف أخطاء القوالب التقدمية وإصلاحها

1. كيف أعرف ما إذا كان إفراج المسّاحة (Pilot) متأخرًا؟

إذا تم ضبط إفراج المسّاحة (Pilot) متأخرًا جدًا، فغالبًا ما ستلاحظ ثقوب المسّاحة المستطيلة (الممتدة) في الشريط. يحدث هذا لأن دبوس التوجيه يحتك بحافة الثقب بينما لا يزال المغذّي يثبت المادة. قد تسمع أيضًا صوت "فرقعة" مميزًا عندما يُجبر الشريط على الدخول إلى مكانه، أو تلاحظ تآكلًا مبكرًا في أطراف الأدلة.

٢. ما هو ارتفاع خط التغذية المثالي؟

يجب ضبط ارتفاع خط التغذية بحيث يدخل المادة إلى القالب بشكل أفقي تمامًا، بما يتوافق مع مستوى الرافعات أو سطح القالب (حسب تصميم الأداة). قاعدة جيدة هي التأكد من أن الشريط لا يلامس أسفل أو أعلى قضبان التوجيه عند دخوله. بل يجب أن يكون "عائمًا" في منتصف المسافة الرأسية المتاحة.

٣. هل يمكن أن يُصلح زيادة ضغط الدليل التوجيهي مشكلة التغذية الخاطئة؟

لا. نادرًا ما يُصلح زيادة ضغط الزنبرك على الموجهات أو الرافعات مشكلة التغذية الخاطئة، وغالبًا ما تُخفي السبب الجذري. إذا لم يتم تحديد موقع الشريط بشكل صحيح، فإن المشكلة تكون في معظم الأحيان متعلقة بالتوقيت (الإطلاق) أو هندسية (الارتكاس). وستؤدي زيادة الضغط على الأرجح إلى اختراق الموجهات للشريط أو انحناء شبكة الحامل.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —