الدرجات الرئيسية لفولاذ الأدوات لأداء قوالب السيارات

باختصار

يتطلب اختيار درجات فولاذ الأدوات المناسبة لقوالب السيارات توازنًا دقيقًا بين مقاومة البلى والمتانة لضمان عمر أطول للأداة وجودة القطعة. وتشمل الدرجات الأكثر شيوعًا فولاذ النوع D مثل D2 الذي يمتاز بمقاومة عالية للبلى في عمليات القص والتشكيل، وفولاذ النوع S مثل S7 الذي يتميز بمقاومة صدمة متفوقة في ختم التأثير العالي، وفولاذ النوع A مثل A2 الذي يقدم تركيبة متعددة الاستخدامات من هاتين الخاصيتين. ويعتمد الاختيار في النهاية على التطبيق المحدد، بدءًا من ختم الفولاذ عالي القوة وصولاً إلى تشكيل المكونات المعقدة.

فهم أنظمة تصنيف فولاذ الأدوات

الفولاذ الأداتي هو فئة متخصصة من فولاذ الكربون والسبيكة المصممة لتصنيع الأدوات، القوالب، والقطع. إن صلابته الاستثنائية، ومقاومته للتآكل، وقدرته على الحفاظ على شكله عند درجات الحرارة المرتفعة تجعله ضروريًا في البيئات الصناعية المُحْكِمة. ولتوحيد هذه المواد، أنشأ معهد الحديد والفولاذ الأمريكي (AISI) نظام تصنيف يصنف الفولاذ الأداتي بناءً على طريقة التصلد، والتركيب، والتطبيق. إن فهم هذا النظام هو الخطوة الأولى لاختيار المادة المناسبة لقوالب السيارات.

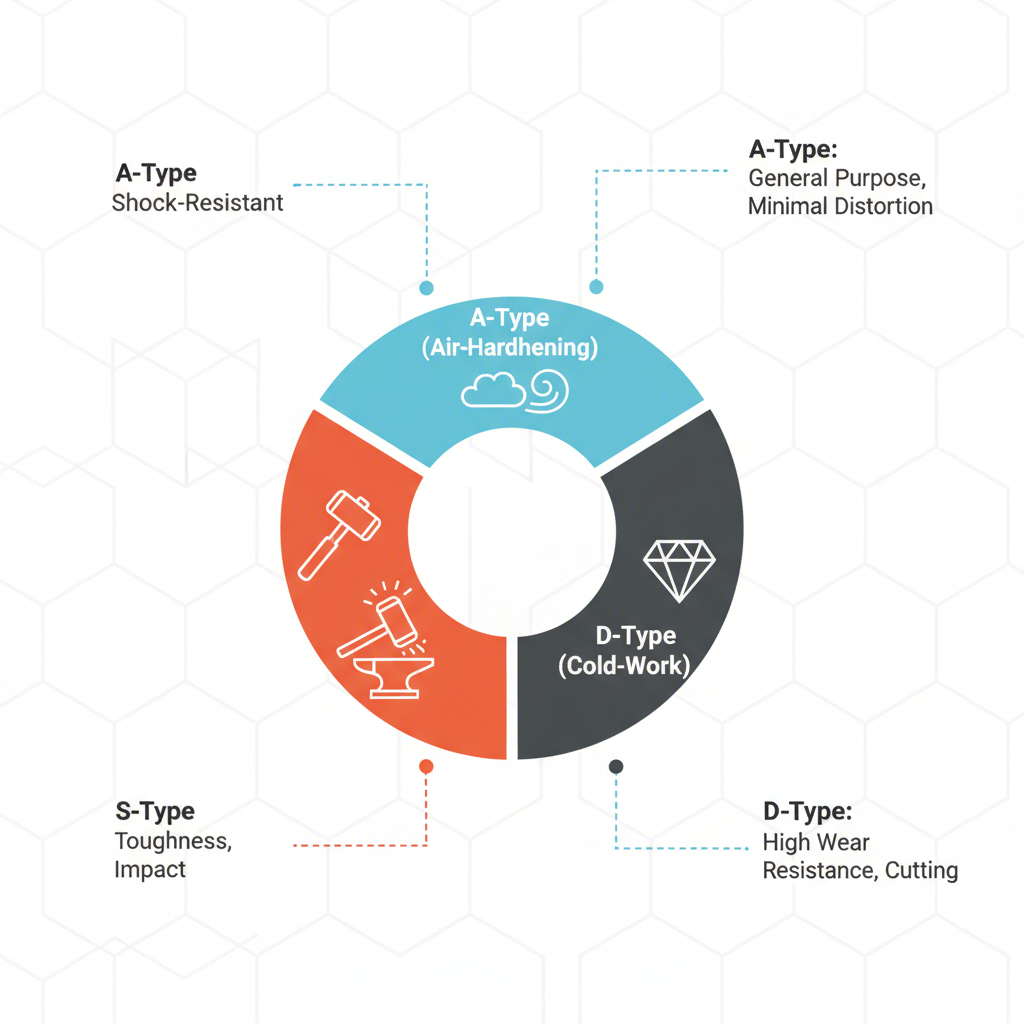

يستخدم التصنيف رمزًا مكوّنًا من حرف ورقم لتحديد كل درجة. حيث يشير الحرف إلى الخاصية الأساسية للفولاذ أو طريقة التصلد، مما يوفر إطارًا واضحًا للمهندسين وصانعي الأدوات. على سبيل المثال، يرمز الحرف 'A' إلى التصلد بالهواء، بينما يدل الحرف 'W' على التصلد بالماء. ويُبسّط هذا النظام عملية الاختيار من خلال تصنيف الفولاذ ذي السمات الأداء المتشابهة.

رغم وجود عدة فئات، هناك بعض الفئات التي تُعدّ ذات صلة خاصة بتصنيع القوالب. وتشمل هذه الفئات أنواع التبريد بالماء (W)، والتبريد بالزيت (O)، والتبريد بالهواء (A)، والكربون العالي-الكروم العالي (D)، وأنواع مقاومة الصدمات (S). وتُقدِّم كل مجموعة تركيبة فريدة من الخصائص المصممة خصيصًا لمهمة معينة، بدءًا من القطع والفرز وحتى التشكيل والختم. ويمكن العثور على تفصيل دقيق لأكثر التصنيفات شيوعًا في موارد الموردين الرائدين مثل SSAB .

| نوع التصنيف | الاسم الكامل / السمة الأساسية | الميزة الرئيسية | التطبيق الشائع في صناعة السيارات |

|---|---|---|---|

| نوع-أ | التبريد بالهواء - سبيكة متوسطة | استقرار أبعادي ممتاز بعد المعالجة الحرارية. | قوالب التشكيل، قوالب الفرقعة. |

| نوع D | كربون عالي، كروم عالي | مقاومة استثنائية للتآكل والاحتكاك. | قوالب القطع، أدوات الختم للإنتاج عالي الحجم. |

| النوع S | مقاوم للصدمات | متانة عالية ومقاومة تأثير قوية. | مثاقب، أدوات نقر، قوالب ختم ثقيلة الاستخدام. |

| H-Type | العمل على الساخن | يحافظ على الصلابة عند درجات الحرارة العالية. | قوالب التزوير، قوالب الصب بالضغط. |

الخصائص الحرجة لفولاذ الأدوات المستخدم في قوالب السيارات

الأداء الخاص بقالب السيارة مرتبط بشكل مباشر بالخصائص الميكانيكية لفولاذ الأداة المستخدم فيه. يتطلب اختيار الدرجة المثلى إجراء موازنة بين عدة عوامل لمواءمة خصائص المادة مع متطلبات التطبيق. وأهم خاصيتين في هذه المعادلة هما مقاومة البلى والمتانة.

مقاومة التآكل هي قدرة الفولاذ على تحمل التآكل والتعرية الناتجة عن تدفق الصفائح المعدنية فوق سطحه أثناء عملية الختم أو التشكيل. تحتوي أنواع الفولاذ ذات مقاومة التآكل العالية، مثل درجات النوع D، على كاربيدات صلبة في تركيبها المجهرية تمنع تدهور سطح الأداة بسرعة. تُعد هذه الخاصية بالغة الأهمية في عمليات الإنتاج الكبيرة الحجم وعند التعامل مع مواد مسببة للتآكل مثل فولاذ عالي القوة المتقدم (AHSS)، الذي أصبح شائعاً بشكل متزايد في هياكل المركبات الحديثة.

المتانة على النقيض من ذلك، هي قدرة المادة على امتصاص الطاقة ومقاومة التقصف أو التشقق أو الفشل الكارثي تحت تأثير الصدمات المفاجئة أو إجهادات عالية. تم تصميم فولاذ النوع S المقاوم للصدمات ليكون بأقصى درجات المتانة. تُعد هذه الخاصية حاسمة في التطبيقات التي تنطوي على تأثيرات شديدة، مثل قص مواد سميكة أو في القوالب ذات الزوايا الحادة التي يسهل تكسرها. كما أوضح خبراء الصناعة في Pennsylvania Steel تتطلب التطبيقات عالية الصدمات استخدام فولاذ مصمم لامتصاص الصدمات دون أن ينكسر.

التحدي الأساسي في اختيار فولاذ الأدوات هو أن مقاومة البلى والمتانة غالبًا ما تكون متناقضة. إن زيادة صلادة الفولاذ لتحسين مقاومة البلى يجعله عادةً أكثر هشاشة، مما يقلل من متانته. ويظهر هذا التنازل بوضوح عند مقارنة درجات مثل D2 وS7. حيث يوفر D2 مقاومة تآكل متفوقة ولكنه أقل متانة، ما يجعله مناسبًا لقوالب القص. بينما يوفر S7 متانة استثنائية على حساب مقاومة البلى، ما يجعله مثاليًا للمسامير وتطبيقات الصدمات. والهدف هو إيجاد التوازن الصحيح لمكون القالب المحدد لتعظيم عمر الخدمة.

تحليل متعمق: أفضل درجات فولاذ الأدوات لقوالب السيارات

في صناعة السيارات، أصبحت بعض درجات الفولاذ الأدواتية 'القوية' معاييرَ بفضل أدائها الموثوق عبر مجموعة من التطبيقات. توفر هذه المواد طيفًا من الخصائص التي تمكن صانعي الأدوات من تحسين الأداء لكل شيء بدءًا من الدعامات البسيطة ووصولًا إلى المكونات الهيكلية المعقدة. إن فهم نقاط القوة الفردية لكل نوع هو المفتاح للتصميم الناجح للأدوات والتصنيع.

بالنسبة للمشاريع المعقدة، يمكن أن يكون الشراكة مع متخصص أمراً لا يُقدّر بثمن. على سبيل المثال، الشركات المصنعة مثل Shaoyi (Ningbo) Metal Technology Co., Ltd. تمتلك خبرة عميقة في تصنيع قوالب الختم المخصصة للسيارات، وتستفيد من عمليات المحاكاة المتقدمة ومعرفة المواد لاختيار درجات الفولاذ الأدواتية المثلى من حيث الدقة والكفاءة والعمر الافتراضي في بيئات الإنتاج عالي الحجم.

أدناه مقارنة مفصلة لأكثر الدرجات شيوعاً المستخدمة في أدوات السيارات، مع استخلاص رؤى من مختلف متخصصي الأدوات.

| الدرجة | الخصائص الرئيسية | الصلابة الشائعة (HRC) | التطبيق السياري النموذجي |

|---|---|---|---|

| D2 | مقاومة عالية للتآكل، صلابة جيدة، ومرونة مقبولة. | 58-62 هيرسي | حواف القطع، القوالب التشكيلية، أدوات الختم للأجزاء شديدة البلى. |

| A2 | توازن جيد بين مقاومة البلى والمتانة، استقرار أبعادي ممتاز. | 57-62 HRC | قوالب القص، القوالب التشكيلية، المثاقب، الأدوات متعددة الأغراض. |

| S7 | متانة ممتازة ومقاومة عالية للصدمات، قابلية جيدة للتشغيل. | 56-60 HRC | مثاقب ثقيلة، كارات، شفرات القص، ختم عالي التأثير. |

| H13 | صلابة حمراء ممتازة، متانة عالية، مقاومة جيدة للحرارة. | 45-52 HRC | قوالب التزوير الساخن، قوالب الصب بالضغط، قوالب البثق. |

| ص20 | قابلية جيدة للتشغيل، وقابلية جيدة للتلميع، ويُزود عادةً مسبقًا بصلابة. | 28-32 هـ آر سي | قوالب الحقن البلاستيكية، حوامل لمكونات القوالب. |

كما أشارت SteelPRO Group يعد اختيار الدرجة المناسبة أمرًا بالغ الأهمية لتحقيق الأداء الأمثل. بالنسبة لتطبيقات العمل البارد مثل الختم، فإن D2 وA2 هما الخياران الرئيسيان. يُفضل استخدام D2 عندما تكون المقاومة للتآكل هي الأولوية، في حين يوفر A2 خصائص أكثر توازنًا مع متانة أفضل واستقرار أبعادي متفوق أثناء المعالجة الحرارية. أما S7 فهو الخيار المثالي عندما يكون الخطر الأساسي هو تكسر أو تشقق الأداة نتيجة الصدمات. وH13 هو فولاذ للعمل الساخن، ضروري في عمليات مثل التزوير حيث تكون الأداة على اتصال طويل الأمد بالمعادن الساخنة. ويُستخدم P20، وهو فولاذ لقوالب البلاستيك، غالبًا في أدوات صناعة السيارات للحوامل وهياكل الدعم نظرًا لسهولة تشغيله.

الصلبات المتقدمة والمتخصصة في أدوات صناعة السيارات الحديثة

مع تطور تصميمات المركبات لدمج مواد أقوى وأخف وزنًا، ازدادت المتطلبات المفروضة على قوالب صناعة السيارات. ويستلزم الاستخدام الواسع للصلب عالي القوة المتقدم (AHSS) موادًا للأدوات تتجاوز قدرات الدرجات التقليدية. استجابةً لذلك، أصبحت درجات الفولاذ الخاصة والمتطورة للأدوات، مثل تلك المصنوعة عبر ميتالورجيا المساحيق (P/M)، أكثر أهمية بشكل متزايد.

يتم تصنيع فولاذ الأدوات المسحوق (P/M) عن طريق تحويل الصلب المنصهر إلى مسحوق ناعم باستخدام الرش، ثم دمجه تحت ضغط ودرجة حرارة عالية. يُنتج هذا الإجراء مادة ذات بنية دقيقة ومتجانسة بكثير أكبر مقارنةً بالصلب المنتج تقليديًا. والميزة الأساسية هي توزيع أكثر انتظامًا للكربيدات، ما يلغي كربونات الكربيد الكبيرة المنفصلة التي يمكن أن تعمل كنقاط إجهاد في درجات مثل D2. والنتيجة هي فولاذ يتمتع بمتانة متفوقة، ومقاومة أفضل للتآكل، وسهولة أكبر في الطحن.

إن البنية الموحدة لفولاذ المساحيق تجعلها مناسبة أيضًا بشكل كبير للطلاءات السطحية المتقدمة، حيث توفر قاعدة مستقرة. بالنسبة لأكثر تطبيقات صناعة السيارات طلبًا، مثل ختم مكونات الفولاذ فائق القوة، فإن فولاذ المساحيق يوفر زيادة كبيرة في عمر الأداة وأدائها، مما يبرر تكلفته الأولية الأعلى. وكما أوضح خبراء تصنيع القوالب، فإن هذه العملية التصنيعية المتقدمة تُنتج مواد ذات تجانس استثنائي وانخفاض في خطر التشقق. ويمكن العثور على قائمة شاملة بأنواع فولاذ الأدوات وعمليات تصنيعها في مصادر مثل Special Tool & Engineering .

الأسئلة الشائعة

1. ما نوع فولاذ الأدوات المستخدم في القولبة بالضغط؟

بالنسبة للقالبة بالضغط، يلزم استخدام فولاذ أدوات العمل الساخن نظرًا للدرجات الحرارية القصوى المشاركة. إن الدرجة الأكثر شيوعًا هي H13. وقد تم تصميمه ليحتفظ بصلابته وقوته عند تلامسه لفترات طويلة مع المعادن المنصهرة مثل الألومنيوم والزنك، ويتميز بمقاومة ممتازة للتآكل الحراري والتشقق.

2. هل D2 أفضل أم S7؟

ليست D2 أو S7 أفضل بشكل مطلق؛ بل تعتمد ملاءمتهما بالكامل على التطبيق. توفر D2 مقاومة ممتازة للتآكل، وهي مثالية لقواطع التشكيل حيث يكون التآكل هو الشاغل الرئيسي. بينما تُعد S7 أكثر قوة ومقاومة للصدمات، مما يجعلها الخيار الأفضل للتطبيقات التي تتعرض لتأثيرات عالية، مثل المثاقب الثقيلة أو شفرات القص، حيث يكون خطر التقطيع أو الكسر هو الخطر الأساسي.

3. ما الفرق بين فولاذ الأدوات P20 وD2؟

الفرق الأساسي يكمن في خصائصهما والاستخدام المخصص لهما. D2 هو فولاذ أداة عمل بارد عالي الكربون وعالي الكروم، ويُعرف بصلابته العالية ومقاومته الممتازة للتآكل، مما يجعله مناسبًا لأدوات القطع وقوالب التشكيل. أما P20 فهو فولاذ قوالب بلاستيك منخفض الكربون، ويُزود عادةً بحالة مسبقة التصلب. ويُقدّر بسبب سهولة تشغيله وقابليته الجيدة للصقل، مما يجعله مثاليًا لتصنيع قوالب الحقن البلاستيكية وحوامل القوالب، ولكن ليس للتطبيقات التي تتطلب القطع.

4. ما هو درجة الفولاذ المستخدمة في هياكل السيارات؟

تُصنع هياكل السيارات من مجموعة متنوعة من درجات الفولاذ، وليس فولاذ الأدوات. تستخدم المركبات الحديثة بشكل أساسي أشكالاً مختلفة من صفائح الفولاذ، بما في ذلك الفولاذ اللين، والفولاذ عالي القوة منخفض السبائك (HSLA)، وبشكل متزايد الفولاذ عالي القوة المتقدم (AHSS) مثل فولاذ الطور المزدوج (DP) وفولاذ الاستطالة الناتجة عن التحول (TRIP). وتُختار هذه المواد لقابليتها على التشكيل وقدرتها على امتصاص طاقة التصادم مع تقليل وزن المركبة إلى الحد الأدنى.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —