الصمامات المزورة من التيتانيوم مقابل الفولاذ: أي مادة تتحمل بناءك؟

القرار عالي المخاطر وراء اختيار الصمامات المزورة

عندما تقوم ببناء محرك عالي الأداء، فإن كل مكون له أهميته. ولكن قليلة هي الخيارات التي تحمل نفس وزن الصمامات التي تتحكم في تدفق الهواء داخل وخارج غرف الاحتراق. سواء كنت تسعى لتحقيق أقصى قدر من الحصان في محرك طبيعي التنفس، أو تبني نظام حقن قوي ومتين، فإن المادة الموجودة في مقاعد الصمامات تحدد بشكل مباشر مدى عمر محركك ومدى القدرة على الدفع القوي.

اختيار بين صمامات التيتانيوم وصمامات الفولاذ ليس مجرد اختيار قطعة من الرف. بل هو قرار مدروس يؤثر على ديناميكية عمود الصمامات، ومتطلبات الزنبركات، وإدارة الحرارة، وفي النهاية يحدد مدى موثوقية محركك تحت الضغط. إذا اتخذت القرار الصحيح، فإنك تفتح إمكانات الأداء. وإذا أخطأت، فعليك أن تتوقع تآكلًا مبكرًا، أو طفو الصمامات، أو حتى فشل كارثي.

لماذا يكون اختيار مادة الصمامات عاملاً حاسمًا في نجاح أو فشل محركات الأداء العالي

تعمل الصمامات الخاصة بتطبيقات المحركات في واحدة من أكثر البيئات تطلبًا يمكن تصورها. فهي تفتح وتغلق مئات المرات في الثانية عند السرعات العالية، وتحتمل درجات حرارة شديدة على جانب العادم، ويجب أن تكون محكمة الإغلاق بدقة في كل دورة. ووفقًا لـ خبراء الصناعة في Williams Motowerx ، فإن محركًا بسعة 250F يعمل بسرعة 12,000 دورة في الدقيقة يولّد قوى ديناميكية تتجاوز 26 رطلاً لكل صمام باستخدام مكونات من الفولاذ المقاوم للصدأ. وتتضاعف هذه الإجهادات عبر جميع الصمامات الأربعة في الرأس النموذجي، مما يضع ضغطًا هائلاً على الزنبركات والحوامل والصمامات نفسها.

الأمر جليٌّ: إن اختيار مادة الصمام يؤثر مباشرةً على عمر المحرك وقدرته على إنتاج القوة واستقراره. ويمكن أن يؤدي التكوين غير المناسب إلى تمدد أعمدة الصمامات أو تآكل الطلاءات أو طفو الصمامات، ما يقلل من القوة ويزيد خطر اصطدامها بالكباس.

المفاضلة بين الوزن والمتانة التي يجب على كل مُصنّع أن يفهمها

هنا حيث تصبح مناقشة الصمامات المزورة من التيتانيوم مقابل الفولاذ مثيرة للاهتمام. يستفيد كلا المادتين بشكل كبير من عملية التزوير، التي تعمل على محاذاة هيكل حبيبات المعدن وتحسّن مقاومة التعب بشكل كبير. ومع ذلك، فإن خصائصهما الأساسية تُنتج خصائص أداء مختلفة جدًا.

تقدم صمامات التيتانيوم تخفيضًا في الوزن بنسبة 42% تقريبًا مقارنةً بنظيراتها من الفولاذ المقاوم للصدأ، مما يقلل قوى نظام تشغيل الصمامات ديناميكيًا إلى ما يقارب النصف عند السرعات العالية.

كـ توضح شركة Ferrea Racing Components أنه بينما يوفر التيتانيوم توفيرًا استثنائيًا في الوزن، فإنه يأتي مع ضعف محدد فيما يتعلق بتحمل الحرارة ومتانة الطلاء. أما صمامات الفولاذ، وبخاصة الخيارات المزورة من الفولاذ المقاوم للصدأ، فهي توفر مقاومة حرارية وعمرًا افتراضيًا أفضل، لكنها تضيف كتلة تُحدث إجهادًا على كامل نظام الصمامات عند سرعات محرك مرتفعة.

طوال هذا الدليل، ستجد تقييماً مرتبًا لأفضل خيارات الصمامات المزورة عبر تطبيقات مختلفة. سنوضح متى يكون التيتانيوم مناسبًا، وأين يتفوق الفولاذ، والمواد المتخصصة مثل إنكونيل التي تُستخدم في البناءات القصوى. وبحلول النهاية، ستكون لديك المعرفة اللازمة لاختيار صمامك بما يتوافق بدقة مع أهداف بناء المحرك الخاص بك.

معايير تقييمنا لتصنيف الصمامات المزورة

مع وجود العديد من خيارات الصمامات في السوق، كيف يمكنك التمييز بين المكونات المتفوقة حقًا وبين الضجة التسويقية؟ قمنا بتطوير إطار تقييم منهجي يقطع الطريق على الضوضاء ويركز على الأمور الفعلية المهمة عندما يكون محركك يعمل بسرعة 8000 دورة في الدقيقة مع نُهُج كامات عدوانية تتطلب تحكمًا دقيقًا في الصمام.

يعتمد منهجنا على موازنة عوامل الأداء في العالم الواقعي مقابل متطلبات التطبيق المحددة. قد يُظهر صمام تيتانيوم أداءً متميزًا في محرك سحب طبيعي، لكنه قد يفشل فشلاً ذريعاً في بناء محركات التحمل بشاحن توربيني. إن فهم هذه الفروقات هو ما يميز البناة المستنيرين عن أولئك الذين يراهنون على استثمار محركهم.

كيف قمنا بتقييم كل خيار من الصمامات

مرت كل صمام مُصرَّف ضمن مقارنتنا بنفس العملية التقييمية الصارمة. حيث قمنا بفحص المواصفات الصادرة عن الشركة المصنعة، واستشرنا بناة محركات محترفين، وقمنا بمطابقة البيانات من تطبيقات السباقات التي تثبت فيها هذه المكونات كفاءتها تحت الضغط.

إليك المعايير الخمسة الأساسية للتقييم التي استخدمناها:

- الكثافة والوزن وتوفير الوزن: ما مدى تقليل الكتلة الذي توفره كل خيار، وماذا يعني ذلك بالنسبة لقصور حركة صمامات التوزيـت في نطاق الدوران المستهدف (RPM)؟

- مقاومة الحرارة والتوصيل الحراري: هل يمكن للصمام الحفاظ على سلامة هيكله وإغلاقه بشكل مناسب في درجات حرارة غاز العادم في تطبيقك؟

- قوة التolerance تجاه الت-fatigue في ظل ظروف الدوران العالي: ما هي العمر الواقعي للخدمة قبل أن يصبح الفحص أو الاستبدال ضروريًا؟

- التوافق مع ضغوط نابض الصمام: هل مادة الصمام تسمح بتهيئة نابض الصمام بشكل مثالي، أم أنها تفرض ت compromises؟

- ملاءمة التطبيق: هل تم تصميم هذا الصمام للاستخدام عالي الدوران في نظام سحب طبيعي، أو لتحمل درجات الحرارة الناتجة عن الشحن القسري، أم لاستخدام مزدوج في الطرق العادية وحلبات السباق؟

المقاييس الرئيسية للأداء التي تهم

عند مقارنة الصمامات المصنوعة من الفولاذ المقاوم بالصمامات التيتانيوم، فإن الأرقام تروي قصة مقنعة. سبيكة Ti-6Al-4V، وهي السبيكة التيتانيوم الأكثر شيوعًا في الصمامات عالية الأداء، تمتلك كثافة تقارب 4.43 غم/سم³. وعند مقارنتها بالفولاذ القياسي الذي تبلغ كثافته حوالي 7.8 غم/سم³، تصبح مصدر وفورات الوزن بنسبة 35-42% واضحًا على الفور.

لكن الكثافة وحدها لا تحدد أداء الصمام. يوفر معدن Ti-6Al-4V قوة شد تبلغ حوالي 1170 ميجا باسكال، مع حد خضوع يقارب 1100 ميجا باسكال، ما يجعله قويًا بشكل استثنائي بالنسبة لوزنه. ومع ذلك، فإن توصيليته الحرارية تتراوح حول 6.7 واط/م·ك، ما يعني أنه موصل حراري ضعيف. ويصبح هذا أمرًا بالغ الأهمية في تطبيقات العادم، حيث يمكن لتراكم الحرارة أن يؤدي بسرعة إلى تدهور الخصائص الميكانيكية للتيتانيوم.

من ناحية الفولاذ المقاوم للصدأ، فإن السبائك مثل EV8 و21-4N تسود في تطبيقات السحب، في حين تُستخدم EV16 و23-8N في وظائف العادم. ووفقًا لـ Engine Builder Magazine ، فإن هذه المواد توفر توازنًا مثبتًا بين خصائص التدفق، وتحمل الحرارة، والمتانة، وهو ما يجعلها مناسبة لمعظم التطبيقات الأداء العالي.

الفرق في العتبة الحرارية واضح جدًا. تعاني صمامات العادم المصنوعة من التيتانيوم عند تجاوز درجة حرارة 600°م (حوالي 1,100°ف)، في حين يمكن لصمامات العادم المصنوعة من الفولاذ المقاوم للصدأ باستخدام سبائك فائقة تحمل درجات حرارة تصل إلى 2,400°ف. وهذا يفسر سبب استخدام العديد من البناءات الاحترافية نهجًا هجينًا، حيث تُستخدم صمامات استقبال من التيتانيوم مع صمامات عادم من الفولاذ المقاوم أو مادة إنكونيل.

لماذا تُميز جودة التزريق بين الناجحين والفاشلين

يستحق عملية التزريق نفسها اهتمامًا دقيقًا. سواء كنت تقيّم صناعة الصمام من التيتانيوم أو بديل من الفولاذ المقاوم للصدأ، فإن الطريقة التي تم بها تشكيل المعدن تحدد متانته النهائية.

تقدم صمامات التزريق ذات القطعة الواحدة بنية حبيبية مستمرة من الجذع إلى الرأس، مما يزيد من مقاومة التعب في المناطق التي تتجمع فيها الإجهادات. تقوم هذه الطريقة التصنيعية بمحاذاة البنية الداخلية للمعدن على طول مسارات الحمل الطبيعية، ما يخلق صمامات تقاوم التشقق تحت إجهادات دورية عالية التكرار.

صمامات ملحومة بالقصور الذاتي من قطعتين، تُستخدم عادةً في التصاميم ثنائية الفلزات، حيث يتم وصل مواد الرأس والساق المنفصلتين من خلال عمليات اللحام بالاحتكاك . في لحام القصور الذاتي، يتم توصيل أحد المكونات بعجلة طائرة تُفصل تلقائيًا عن محركها عند الوصول إلى السرعة المناسبة. وعند ملامسة القطع المراد لحامها، يولد الاحتكاك عند سطح اللحام كلًا من الحرارة وقوة الكبح، مما يكوّن وصلة في الحالة الصلبة دون الوصول إلى نقطة انصهار المادة. ويؤدي ذلك إلى تكوين بنية دقيقة محسّنة في منطقة اللحام مع إمكانية إعادة الإنتاج الممتازة.

يمكن لكلا طريقتي التصنيع إنتاج صمامات تصلح للمنافسة إذا نُفّذتا بشكل صحيح. العامل الحاسم هو ما إذا كان المصنع يحافظ على ضبط جودة متسق طوال عملية الإنتاج. فالتغيرات في درجة حرارة التزريق أو الضغط أو معدلات التبريد تؤثر مباشرةً على البنية البلورية للصمام النهائي ومدى أدائه.

مع إقرار هذا الإطار التقييمي، دعونا نفحص خيارات الصمامات المحددة ونرى كيف تؤدي هذه الخيارات وفقًا لهذه المعايير في التطبيقات الواقعية.

صمامات شاوي الدقيقة المسننة بالحرارة من أجل التميز في صناعة السيارات

عند شراء صمامات مسننة لتطبيقات المحركات التيتانية أو مكونات العادم المصنوعة من الفولاذ المقاوم للصدأ، فإن الشركة المصنعة وراء قطع الغيار تهم بقدر أهمية مواصفات المادة. إن التباين في الجودة خلال عملية السنبك يخلق نقاط ضعف لا يمكن لأي كمية من السبائك عالية الجودة التغلب عليها. وهنا تبرز الشركات المصنعة الدقيقة الحاصلة على شهادات عن الموردين العاديين.

شاويي (نينغبو) تقنية المعادن يمثل معيارًا لما توفره ضوابط الجودة المعتمدة في إنتاج الصمامات المسننة. وتُعالج حلولها الدقيقة للسنبك بالحرارة المشكلات الدقيقة التي يواجهها مصنعو الأداء عند تحديد مكونات المحرك الحرجة.

ما الذي يجعل صمامات شاوي المسننة مختلفة

تُحدث عملية السنبك تحوّلًا جوهريًا في البنية الداخلية للمعدن. حيث تؤكد أبحاث الصناعة ، يُحسن التصنيع بنية الحبوب ويحيّزها على طول شكل الصمام من خلال قوى ضغط تطبق بالمطرقات أو المطبخات. يستخدم التصنيع الحديث آلات قوية مع مراقبة في الوقت الحقيقي للسيطرة على الضغط والدرجة الحرارية، مما يساعد على تقليل العيوب الشائعة مثل الشقوق والفراغات والدورات.

نهج صناعة الصقاق الحار الدقيق لشركة شاويي يزيد من هذه الفوائد لكل من تطبيقات أنظمة العادم من التيتانيوم وإنتاج صمامات الصلب. المتميز الرئيسي يكمن في التحكم في العملية. تظهر الدراسات المُجردة في المجهر البصري والانتشار الإلكتروني أن التزوير المنفذ بشكل صحيح يقلل من حجم الحبوب ويحسن محاذاة الحبات، مما يزيد مباشرة من المدى الطويل والمقاومة للكسر تحت صمامات الإجهاد الدوري.

يُضمن فريق الهندسة الداخلي لديهم تطابق المكونات مع المواصفات الدقيقة قبل بدء الإنتاج. وهذا أمر بالغ الأهمية عندما تقوم بطلب صمامات يجب أن تتكامل مع ضغوط نابض محددة، وأشكال هندسية خاصة بالقواطع، وتكوينات غرفة الاحتراق. إن إجراء الحوار التصميمي بشكل صحيح في المرحلة الأولى يمنع حدوث عدم توافق مكلف لاحقًا.

شهادة IATF 16949 وضمان الجودة

ليست جميع مرافق التزريق تعمل تحت مظلة جودة واحدة. IATF 16949 تمثل المعيار الدولي لأنظمة إدارة الجودة في قطاع السيارات، وتوفّر نظام إدارة جودة موحد (QMS) يركّز على دفع التحسين المستمر مع التركيز على الوقاية من العيوب والحد من التباين والهدر في سلسلة توريد قطاع السيارات.

لماذا هذه الشهادة مهمة لشراء الصمامات الخاصة بك؟ وفقًا لمؤسسة NSF الدولية ، فإن شهادة IATF 16949 مطلوبة لمعظم المنظمات في سلسلة توريد السيارات المشاركة في تصميم وتطوير وإنتاج وخدمة المنتجات ذات الصلة بالسيارات. معظم الشركات المصنعة للطاقة الذرية الرئيسية تفرض هذه الشهادة على شركاء سلسلة التوريد الخاصة بها.

المؤسسات المعتمدة وفقًا لـ IATF 16949 تثبت:

- تحسين التماسك من خلال عمليات موثقة وبروتوكولات التحسين المستمر

- تحسين إدارة المخاطر من خلال تحديد العوامل الداخلية والخارجية المتأثرة بالجودة بشكل منهجي

- تعقب محسن لتمكين تحليل الأسباب الجذرية عندما تنشأ مشاكل

- الحد من العيوب من خلال أنظمة الجودة التي تركز على الوقاية بدلاً من النهج القائمة على التفتيش

تعني شهادة Shaoyi الخاصة بـ IATF 16949 أن كل صمام مُصرَّف يغادر منشأتهم قد مر بعملية تم التحقق منها مع ضوابط موثقة. بالنسبة لفرق السباق والشركات المصنعة للسيارات التي لا يمكنها تحمل التباين بين دفعة وأخرى، توفر هذه الشهادة الثقة في أن الجزء رقم 100 يؤدي نفس الأداء تمامًا مثل الجزء رقم 10,000.

النمذجة السريعة وقابلية توسيع الإنتاج

جداول تطوير السباقات والسيارات عالية الأداء لا تنتظر الموردين البطيئين. وتتعامل Shaoyi مع هذا الواقع من خلال إمكانات النمذة السريعة التي تُقدّم مكونات وظيفية في غضون 10 أيام فقط. ويتيح هذا التعجيل لبناي المحركات اختبار تصاميم الصمامات بسرعة، والتحقق من مدى ملاءمتها، والانتقال إلى الإنتاج دون تأخيرات تطوير طويلة.

ثم تقوم نفس المنشأة بالتوسع إلى إنتاج جماعي عالي الحجم مع الحفاظ على الاتساق الذي تم إثباته خلال مرحلة النماذج الأولية. وهذا أمر مهم لأن العديد من ورش التزوير المتخصصة تُتقن العمل الفردي لكنها تواجه صعوبات في تحقيق التكرارية عند الحجم الكبير. وجود كلا القدرات تحت سقف واحد يُبسّط مسار التحول من الفكرة إلى الإنتاج الكامل.

إن موقعها الاستراتيجي القريب من ميناء نينغبو يتيح شحنًا عالميًا فعالًا، ويقلل من أوقات التسليم للمشترين الدوليين الذين يحتاجون إلى سلاسل توريد مستقرة لعمليات تصنيعهم.

المزايا

- ضوابط الجودة المعتمدة وفقًا لمعيار IATF 16949 تضمن اتساقًا بمستوى السيارات

- تُسرّع النماذج الأولية السريعة التي تستغرق 10 أيام فقط دورة التطوير

- يؤدي التزوير الساخن الدقيق إلى هيكل حبيبي متفوق في تطبيقات التيتانيوم والفولاذ على حد سواء

- يقوم قسم الهندسة الداخلي بالتحقق من مواصفات المكونات قبل الإنتاج

- الموقع الاستراتيجي القريب من ميناء نينغبو يتيح شحنًا عالميًا سريعًا

العيوب

- تخدم بشكل أساسي الشركات المصنعة للمعدات الأصلية (OEM) والمشترين ذوي الحجم العالي بدلاً من المستهلكين الأفراد

- قد تتطلب كميات طلب دنيا للتشغيل الإنتاجي

- الأكثر ملاءمة للشركات المصنعة الراسخة والفرق التنافسية ذات المواصفات المحددة

أفضل تطبيقات صمامات Shaoyi المُصرَّفة

تتماشى قدرات Shaoyi بشكل أفضل مع ملفات مشترين محددة. تستفيد الشركات المصنعة للسيارات التي تتطلب جودة متسقة على نطاق واسع من عملياتها المعتمدة وقدرتها الإنتاجية. وتجد فرق السباق التي تحتاج إلى مكونات متوافقة عالميًا مع إمكانية تتبع موثقة قيمة في أنظمتها لإدارة الجودة. ويقدّر المصنعون الذين يبحثون عن خامات صمامات مُصرَّفة بدقة لتطبيقات مخصصة قدراتهم الاستشارية الهندسية.

تمتد خبرة التزوير الحراري الدقيق إلى ما هو أبعد من الصمامات فقط. يشمل تصنيعها مكونات قوية مثل أذرع التعليق ومحاور الدفع، حيث يُحدد اتجاه بنية الحبيبات ومقاومة التعب عمر الخدمة. إن هذا التنوع في الخبرة مع المكونات الحيوية للسيارات يعزز فهمها لما تتطلبه التطبيقات عالية الأداء من القطع المزورة.

قد تشكل متطلبات الطلب الدنيا تحديات أمام الأفراد الذين يعملون على مشاريع محركات فردية. ومع ذلك، بالنسبة لأصحاب الورش أو المنظمات الرياضية أو الشركات المصنعة ذات الاحتياجات المستمرة للصمامات، فإن مزيج الجودة المعتمدة والقدرة على توسيع الإنتاج يجعل شركة شاوي شريكًا جذابًا في سلسلة التوريد.

إن فهم ما تقدمه عملية التصنيع الدقيقة المعتمدة يوفر سياقًا لتقييم جميع خيارات الصمامات المزورة. ومع وضع معيار الجودة هذا، دعونا ندرس كيف تتعامل شركات تصنيع الصمامات المتخصصة مثل فيريّا مع قطاع الصمامات الأداء من التيتانيوم.

صمامات فيريا التيتانيوم لأداء عالٍ في السرعة العالية

عندما تحتاج فرق السباقات الاحترافية صمامات دخول تيتانيوم قادرة على تحمل موسم كامل من الاستخدام القاسي، فإن مكونات فيريا للسباقات تظهر باستمرار في مواصفات تلك الفرق. لقد بنيت هذه الشركة تصنيًّا على مدى عقود من المنافسة في رياضة السيارات، حيث طورت تكنولوجيا صمامات التيتانيوم لديها من خلال التحقق العملي في أعلى مستويات السباقات.

لكن السيرة الرياضية وحدها لا تجعل من صمام مناسب لبناء محركك. إن فهم ما تقدمه فيريا بالضبط يساعدك على تحديد ما إذا كانت صمامات التيتانيوم المتميزة الخاصة بها تلبي متطلبات تطبيقك، أم أنك تدفع مقابل إمكانيات لن تستخدمها أبدًا.

تحليل تكنولوجيا صمامات فيريا التيتانيوم

ما يميز صمامات Ferrea عن خيارات التيتانيوم العامة يبدأ من السطح. وفقًا للتوثيق التقني لشركة Ferrea، فإنها تقوم بطلاء صمامات التيتانيوم الخاصة بها بنتريد الكروم (CrN)، وهو عبارة عن معالجة سطحية قائمة على السيراميك تُحسن بشكل كبير من مقاومة التآكل وتقلل الاحتكاك ضد دليل الصمام.

يتصدى هذا الطلاء لأحد أبرز نقاط ضعف التيتانيوم الأساسية. فالتّيتانيوم الخام يميل إلى التخريب عند التلامس مع معادن مختلفة تحت ظروف الاحتكاك الانزلاقي الموجودة في واجهات دليل الصمام. ويُشكّل طلاء CrN حاجزًا صلبًا وانزلاقيًا يمنع التماس المباشر بين المعادن، مع إضافة وزن ضئيل جدًا إلى الصمام.

يُوسّع فريق هندسة Ferrea من نطاق هذه الحماية من خلال توصيات محددة لأدلة الصمام. وكما يوضح الخبراء التقنيون فيها، فإن مواد الأدلة البرونزية مثل Ampco 45 أو سبائك النحاس والبرونز تعمل بكفاءة استثنائية مع صمامات التيتانيوم المطلية لديهم. وتوفر هذه المواد البرونزية ميزتين حاسمتين:

- تبدد حراري متفوق: يُجرّد البرونز الحرارة من جذع الصمام بشكل أكثر فعالية مقارنة بالإدارات المصنوعة من الحديد المصبوب، مما يساعد في الحفاظ على درجات الحرارة ضمن المدى الآمن لتشغيل التيتانيوم

- الانزلاق الطبيعي: تتمتاز سبائك البرونز بطبيعتها المقاومة للالتصاق وتوفر سطحًا متسامحًا يحمي طلاء الصمام أثناء فترة التشغيل الأولي والتشغيل العادي

إن وفرة الوزن البالغة 42% التي توفرها صمامات فيريا التيتانيوم مقارنةً بالمكونات المكافئة المصنوعة من الفولاذ المقاوم للصدأ تنعكس مباشرةً في تقليل قصور صمامات التوزيت. عند 8,000 دورة في الدقيقة أو أكثر، يؤدي هذا التخفيف في الوزن إلى تخفيض القوى الديناميكية بما يقارب النصف، مما يسمح باستخدام نوابض أخف، وتسارع أسرع للصمامات، وتحكّم محسّن عند الحد الأقصى لسرعة المحرك

متى يكون استخدام صمامات فيريا التيتانيوم منطقيًا

ليست كل محركات الأداء العالي تستفيد من التيتانيوم. خبراء فيريا أنفسهم صريحون بشكل مُلهم بشأن هذه الحقيقة. وفقًا لما يوضح زيك أوروتيا من فيريا ، فإن استراتيجية المحرك في إنتاج القوة تحدد ما إذا كان التيتانيوم مناسبًا أم لا، خاصةً على الجانب العادم

تُنتج تطبيقات الشحن القسري عادةً درجات حرارة للغازات العادمة تفوق الحدود الحرارية لعنصر التيتانيوم. ومع ذلك، هناك استثناء مهم. فمحركات السباق عالية الأداء التي تعمل على الميثانول أو وقود كحولي آخر تُنتج درجات حرارة للعادم بشكل ملحوظ أقل مقارنة بنظيراتها التي تعمل بالبنزين. في هذه التطبيقات المحددة، يمكن استخدام التيتانيوم في كل من صمامات السحب والعادم مع بقاء الصمامات قادرة على تحمل عبء الحرارة.

بالنسبة للمركبات المزودة بشواحن توربو أو شواحن هواء وتعمل بالبنزين، يُوصي أوروتيا في كثير من الأحيان بنهج هجين: استخدام صمامات تيتانيوم للسحب مزوجة بصمامات عادم مصنوعة من الفولاذ المقاوم للصدأ أو إنكونيل. تتيح هذه الاستراتيجية الاستفادة من خفض الوزن في الأماكن التي لا تشكل الحرارة عائقًا، مع الحفاظ على المتانة في المناطق التي تنفجر فيها درجات الحرارة.

يصبح ضغط نابض الصمام حرجًا مع أي تركيب لصمام التيتانيوم. كتلة التيتانيوم الأخف تعني أن نظام تشغيل الصمامات يتسارع بشكل أسرع، ولكنها أيضًا تعني أن ساق الصمام يتعرض لأنماط إجهاد مختلفة مقارنةً بمكون الفولاذ المقاوم الأثقل. قد تحتاج النابضات التي عملت بشكل مثالي مع الصمامات الفولاذية إلى إعادة معايرة عند التحول إلى التيتانيوم.

المزايا

- أصل سباقات مُثبت مع عقود من التأصيق المهني في رياضة المحركات

- طلاء كرومات النيتريد المتقدم يحمي من الخشونة والتآكل

- كتالوج تطبيقات واسع يغطي معظم منصات المحركات الأداء الشهيرة

- يوفر وفورات كاملة في الوزن بنسبة 42٪ مقارنةً بالصمامات المكافئة المصنوعة من الفولاذ المقاوم للصدأ

- فريق الدعم الفني يساعد في مطابقة مواصفات الصمامات مع تطبيقات محددة

العيوب

- التسعرب الممتاز يعكس تصنيع عالي الجودة ومراقبة الجودة المستويات السباقية

- يتطلب مطابقة دقيقة لنابضات الصمام لتحسين ديناميكيات نظام تشغيل الصمامات

- ليس مثاليًا لجميع ت setups التسخن القسري بسبب حدود الحرارة في العادم

- يُوصى بت guides الصمامات البرونزية، مما يضيف تكلفة محتملة لتعديل رأس الأسطوانة

- مطلوب فحص دوري للتحقق من تمدد الساق وارتداء الطلاء

أفضل التطبيقات لصمامات Ferrea التيتانيوم

تُظهر صمامات Ferrea التيتانيوم أداءً متميزًا في سيناريوهات محددة. تمثل المحركات عالية السرعة ذات الشحن الطبيعي الحالة المثالية. فكّر في محركات سباق السحب الاحترافية التي تدور بأكثر من 9,000 دورة في الدقيقة، أو تطبيقات السباق على الطرق حيث تُعاقب السرعات العالية المستمرة على الصمامات الثقيلة، أو في المحركات التي يُعد الوزن عاملًا حاسمًا فيها، حيث يُترجم كل غرام موفر إلى مزيّة تنافسية.

تستفيد الفرق الاحترافية من المعايير الت изготовية لـFerrea عند الحاجة لجودة متسقة عبر محركات متعددة. عندما تبني عشرة محركات متطابقة لموسم سباق، فإن معرفة أن كل صمام يؤدي بشكل متطابق تُعتبر بنفس أهمية خصائص المادة نفسها.

يمكن لمشاريع الأداء على الطرق التي تهتم بالوزن أن تستفيد أيضًا، خاصةً في جانب السحب حيث لا تتعرض العادم مع صمامات مصنوعة من التيتانيوم لدرجات حرارة شديدة. على سبيل المثال، يكتسب مشروع محرك LS بدون شاحن توربيني تحكمًا كبيرًا في نظام الصمامات عند استخدام صمامات سحب من التيتانيوم، حتى لو بقي جانب العادم مصنوعًا من الفولاذ المقاوم للصدأ.

تستحق اعتبارات الصيانة الاهتمام قبل اتخاذ القرار. تتطلب صمامات التيتانيوم فحصًا دوريًا للتأكد من أن الجذع لم يتمدد نتيجة التشغيل المتكرر بسرعة عالية، وأن طبقة الطلاء CrN ما زالت سليمة. بالنسبة لتطبيقات السباقات التي تتضمن جداول تفكيك منتظمة، فإن هذا يتناسب بشكل طبيعي مع إجراءات الصيانة الحالية. أما بالنسبة لمشاريع السيارات المستخدمة على الطرق العادية، حيث قد يعمل المحرك لفترات طويلة دون فحص، فإن متطلبات الصيانة الإضافية تستدعي النظر فيها بعناية.

بعد فهم تكنولوجيا الفيريوم التيتانيوم، يصبح السؤال هو ما الذي يحدث عندما تتجاوز درجات حرارة العادم حتى منطقة الراحة الخاصة بالفولاذ المقاوم للصدأ. هنا يأتي دور إنكونيل كخبير في التعامل مع الحرارة الشديدة.

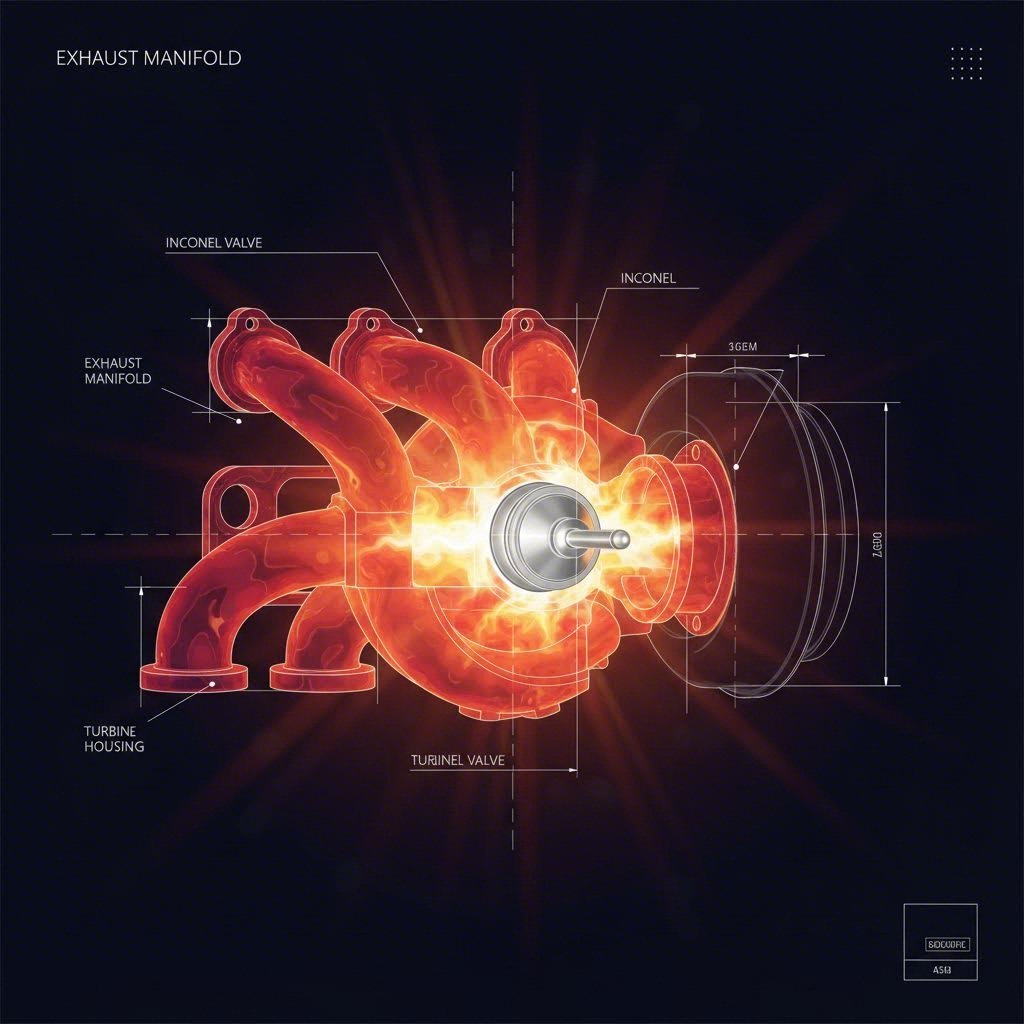

صمامات إنكونيل للحرارة الشديدة والشحن القسري

ماذا يحدث عندما ترتفع درجات حرارة غاز العادم لديك فوق 1500°ف وتستمر في الارتفاع؟ المحركات التوربينية التي تولد ضغطًا كبيرًا، والتطبيقات المزودة بسوبرتشارجر التي تنتج أحمال حرارية هائلة، ومحركات الديزل عالية الأداء تشترك جميعها في تحدٍّ مشترك: صعوبة بقاء المواد التقليدية المستخدمة في الصمامات على قيد الحياة. هنا يدخل صمام إنكونيل في المشهد باعتباره الحل الأمثل للبيئات شديدة الحرارة.

إن إنكونيل ليس مجرد نوع آخر من الفولاذ المقاوم للصدأ. بل هو سبيكة خفّاقة نيكرو-كروم تم تصميمها خصيصًا للظروف التي تدمّر فيها المعادن العادية. عندما تقوم ببناء محرك تكون فيه جهة العادم معرّضة لدرجات حرارة تُضعف التيتانيوم وتقرب الفولاذ المقاوم القياسي من حدود تحمله، فإن إنكونيل يوفّر هامشًا حراريًا يبقي الصمامات تعمل.

لماذا يتفوّق إنكونيل في البيئات شديدة الحرارة

سر مقاومة إنكونيل للحرارة يكمن في تركيبته وبنيته الجزيئية. وفقًا لـ التحليل الفني من شركة سوبرتيك للإنتاج العالي يُظهر إنكونيل مقاومة استثنائية للحرارة العالية، مما يجعله مادة مثالية للصمامات العادمة في المحركات عالية الأداء التي تولد حرارة هائلة أثناء الاحتراق.

فكّر في الأرقام. تبدأ صمامات التيتانيوم في فقدان قوتها الميكانيكية فوق درجة حرارة حوالي 600°ف (315°م). يمكن لصمامات العادم الفولاذية القياسية تحمل حرارة أعلى بكثير، لكن لا تزال لديها حدود عملية حول 1400-1500°ف أثناء التشغيل المستمر. أما إنكونيل؟ فهو يحتفظ بقوته عند درجات الحرارة القصوى حتى 2000°ف (1093°م)، مما يمنحك هامشًا حراريًا كبيرًا في أكثر التطبيقات تطلبًا.

هذا ليس مجرد مسألة البقاء على قيد الحياة عند درجات الحرارة القصوى أثناء فتح دواسة البنزين بالكامل. يتميز إنكونيل بأدائه الممتاز في التعامل مع التغيرات الحرارية، أي التسخين والتبريد المتكررين اللذين يتعرض لهما صمام العادم في كل مرة تضغط فيها على دواسة البنزين وتتركها. وكما يؤكد بحث سوبرتيك، يمكن لصمامات العادم المصنوعة من إنكونيل أن تتحمل درجات الحرارة القصوى والتغيرات الحرارية المتأصلة في ظروف الأداء العالي، مما يضمن المتانة ويطيل العمر الافتراضي.

إلى جانب التحمل الخام للحرارة، يجلب إنكونيل مزايا إضافية إلى صمام السحب وصمام العادم:

- مقاومة ممتازة للتآكل: تتعرض صمامات العادم باستمرار للغازات المسببة للتآكل، والرطوبة، ومنتجات الاحتراق الثانوية. ويُوفر مقاومة الإنكونيل المتميزة للتآكل حماية موثوقة ضد الأكسدة والتآكل.

- خصائص ميكانيكية ممتازة: القوة الشد العالية، ومقاومة التعب، ومقاومة الزحف الممتازة، والتوسع الحراري المنخفض تحافظ على أداء الصمامات في الظروف القاسية.

- تحسين ديناميكية تدفق الغاز: تسهّل التوصيلية الحرارية للإنكونيل عملية تبديد الحرارة بشكل فعّال، وتتيح قوته العالية عند درجات الحرارة العالية تصميم صمامات أرق مما يحسّن خصائص تدفق العادم.

الإنكونيل مقابل التيتانيوم في نُظم الشحن الإجباري

هنا تصبح مناقشة اختيار الصمامات المزورة من التيتانيوم أو الفولاذ أكثر تعقيدًا. ربما لاحظتَ ذكر ميزة التيتانيوم المتقدمة بنسبة 42٪ في خفة الوزن مرارًا وتكرارًا. إذًا، لماذا قد يختار أحد ما صمامات إنكونيل الأثقل بينما يُعد تقليل الوزن أمرًا بالغ الأهمية لأداء نظام الصمامات؟

الإجابة تعتمد على الموقع الذي يعمل فيه كل مادة في محركك. إن التطبيقات المزودة بشواحن توربينية أو شواحن هواء فائقة تخلق ظروف عادم تتسبب في تغيير جذري لمعادلة اختيار المادة.

عندما تضغط بـ 15 أو 20 رطلاً أو أكثر من الدفع، فإن درجات حرارة غاز العادم تنفجر بشكل كبير مقارنة بالتشغيل الطبيعي غير المؤازر. وفقًا لـ التوثيق الفني لشركة SB International حول ظروف تشغيل الصمامات تتراوح درجات حرارة صمامات العادم في المحركات ذات الإشعال بالشرارة عادةً بين 1,450 و1,500 درجة فهرنهايت عند أقصى النقاط سخونة. وأضف إلى ذلك التأثير التكميلي القسري، وتزداد هذه الأرقام أكثر.

وهذا يُحدث تقسيمًا واضحًا حسب التطبيق:

- جانب السحب: تعمل صمامات التيتانيوم بشكل ممتاز هنا. حيث يقوم خليط الهواء/الوقود الداخل بتبريد صمام السحب، مما يحافظ على درجات الحرارة ضمن النطاق المريح للتيتانيوم. وبالتالي تستفيد من تخفيض الوزن بالكامل دون أي مخاطر حرارية.

- جانب العادم: يُعد إنكونيل الخيار الذكي للشحن القسري الجاد. حيث تحمي الهامش الحراري من درجات حرارة العادم المرتفعة التي قد تُضعف بنية التيتانيوم مع مرور الوقت.

يستعمل العديد من مصنعي المحركات المحترفين هذا التكوين بالضبط. يوفر زوج الصمامات المصنوعة من التيتانيوم للسحب وصمامات العادم المصنوعة من إنكونيل تقليلًا في الوزن في الأماكن الآمنة، مع الحفاظ على المتانة حيث تتطلب الحرارة ذلك. وقد أصبح هذا النهج المختلط ممارسة قياسية في محركات الشحن التربيني والشحن الفائق عالية الجودة.

إن الخصائص الميكانيكية المحسّنة التي يوفرها إنكونيل مهمة أيضًا في تطبيقات الشحن القسري. فهذه المحركات تولد ضغوط أسطوانات أعلى، مما ينعكس على زيادة الإجهاد الواقع على صمامات العادم أثناء عملية الاحتراق. وتتولى قوة إنكونيل المتفوقة في الشد والتحمل ضد التعب التعامل بموثوقية مع هذه الأحمال المرتفعة، مما يقلل من خطر فشل الصمام تحت ظروف الدفع القصوى.

المزايا

- المقاومة الاستثنائية للحرارة تحافظ على السلامة البنائية حتى 2,000°ف

- مقاومة استثنائية للتآكل تحمي من تدهور غاز العادم

- قوة شد ومقاومة عالية للتعب تتحمل أحمال الإجهاد الناتجة عن الشحن القسري

- مقاومة ممتازة للتسلل تمنع تمدد الصمام تحت درجات الحرارة المرتفعة المستمرة

- مثالي لجانب العادم في التطبيقات المزودة بشواحن تربينية، أو شواحن هوائية، أو محركات الديزل

العيوب

- أثقل من التيتانيوم، مما يزيد من قصور عجلة الصمام عند السرعات العالية

- تكلفة أعلى مقارنة بصمامات العادم الفولاذية المقاومة للصدأ القياسية

- مبالغ فيه في التطبيقات غير المجهزة بشواحن حيث تؤدي الفولاذ المقاوم للصدأ أداءً كافياً

- قد يتطلب الوزن الزائد استخدام نوابض صمامات أكثر صلابة للحفاظ على السيطرة

أفضل تطبيقات صمامات إنكونيل

تُعد صمامات إنكونيل منطقية بشكل خاص في سيناريوهات الحرارة العالية المحددة، حيث تبرر مزاياها الحرارية عيوب الوزن والتكلفة:

- نُسخ التيربو: يستفيد أي محرك مزود بشاحن توربيني ويعمل بضغط كبير من صمامات العادم المصنوعة من سبائك الإنكونيل. إن مزيج ارتفاع درجات حرارة العادم والعمل لفترات طويلة تحت أحمال عالية يُشكل الظروف المثالية التي صُمّمت سبائك الإنكونيل للتعامل معها.

- المحركات المزودة بشواحن هوائية: تُنتج الشواحن الهوائية ذات الإزاحة الثابتة والشواحن الطاردة المركزية حرارة كبيرة في نظام العادم. ويوفّر الإنكونيل هامشاً إضافياً من المتانة في التطبيقات العدوانية على الطرق أو الحلبات، وكذلك في التطبيقات المخصصة للسباقات.

- أداء المحركات الديزل: تولّد تطبيقات الديزل عالية الأداء درجات حرارة عادم كبيرة، خاصة في حالات السحب (جر المقطورات) أو السباقات. ويمكن للإنكونيل تحمل الحرارة العالية فضلاً عن المنتجات الكيميائية المسببة للتآكل الناتجة عن احتراق الوقود الديزل.

- أي نسخة تتجاوز الحدود القياسية لدرجات حرارة العادم: إذا كانت بياناتك تُظهر أن درجات حرارة غاز العادم تتخطى باستمرار عتبة 1,400°فهرنهايت، فإن استخدام الإنكونيل يُعد تدبيراً وقائياً ضد فشل الصمامات الناتج عن الحرارة الزائدة.

بالنسبة للأنظمة ذات السحب الطبيعي، وحتى تطبيقات السباقات عالية السرعة، فإن استخدام سبائك الإنكونيل يُعد في العادة مبالغة. فعبء الوزن الزائد يؤثر سلبًا على ديناميكية صمامات التوزيـن دون تقديم فوائد يحتاجها التطبيق فعليًا. ويمكن لصمامات الفولاذ المقاوم للصدأ أو التيتانيوم الجيدة الجودة التعامل مع درجات حرارة العادم للأنظمة ذات السحب الطبيعي بنطاق أمان مناسب.

وبما أن سبائك الإنكونيل تغطي قطاع درجات الحرارة المرتفعة جدًا، فما الحال بالنسبة للمصنّعين الذين يحتاجون إلى إدارة حرارية أفضل مما يوفره الفولاذ المقاوم للصدأ القياسي، ولكن لا يمكنهم تبرير تكلفة السبائك الغريبة؟ توفر تقنية الصمامات المملوءة بالصوديوم حلًا وسطًا مثيرًا للاهتمام يستحق الدراسة.

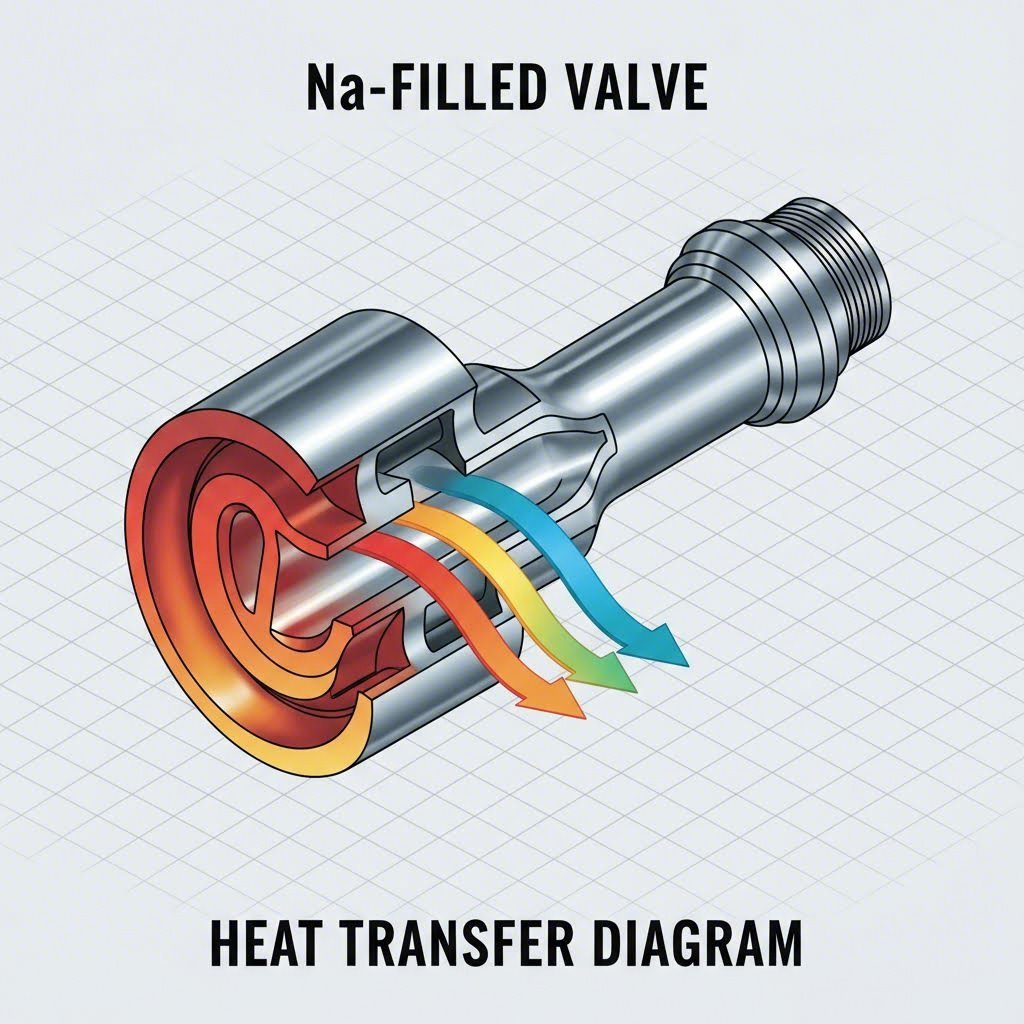

صمامات فولاذ مقاوم للصدأ مملوءة بالصوديوم لإدارة الحرارة

ماذا لو كنت بحاجة إلى إدارة حرارة أفضل مما توفره الفولاذ المقاوم للصدأ القياسي، ولكنك لا تستطيع تبرير التكلفة العالية لـ Inconel أو التيتانيوم؟ توفر صمامات مملوءة بالصوديوم حلاً هندسيًا ذكيًا كان يُستخدم منذ عقود في حل التحديات الحرارية في المحركات عالية الأداء. هذه التكنولوجيا تسد الفجوة بين الصمامات التقليدية من الفولاذ المقاوم للصدأ والمواد الغريبة من خلال معالجة مشكلة الحرارة من زاوية مختلفة تمامًا.

بدلًا من الاعتماد فقط على مقاومة الحرارة المتأصلة في مادة الصمام، تقوم التصاميم المملوءة بالصوديوم بنقل الطاقة الحرارية بعيدًا عن المناطق الأكثر سخونة بشكل فعّال. إن فهم تقنية صمامات المحركات على هذا المستوى يوضح لماذا اعتمد المهندسون لدى الشركات المصنعة الأصلية (OEM) هذا النهج في كل شيء بدءًا من محركات الطائرات ووصولًا إلى المركبات الإنتاجية عالية الأداء.

كيف تتعامل الصمامات المملوءة بالصوديوم مع الحرارة الشديدة

تكمن العبقرية وراء الصمامات المملوءة بالصوديوم في تركيبتها المجوفة وفي الخصائص الفريدة للصوديوم العنصري. وفقًا لـ توثيق تقني لصمامات SSV ، على عكس الصمامات التقليدية التي تكون صلبة بالكامل، تحتوي الصمامات المملوءة بالصوديوم على تجوء فارغ داخل ساق الصمام يتم تعبئته بعناية بالصوديوم العنصري، وهو موصل ممتاز للحرارة.

إليك كيف يعمل انتقال الحرارة السحري. عندما يعمل الصمام، يذوب الصوديوم الموجود داخل الساق المجوف ويتحول إلى سائل عند درجات حرارة تشغيل المحرك. مع فتح وإغلاق الصمام مئات المرات في الثانية، يتحرك هذا الصوديوم السائل ذهلاً وإياباً داخل التجوئ. وفي كل مرة يتحرك الصوديوم، يحمل الحرارة بعيداً عن رأس الصمام، حيث تبلغ درجات الحرارة ذروتها أثناء الاحتراق، وينقلها نحو منطقة الساق الأبرد حيث يمكن لت guide الصمام أن يُبعثرها في رأس الأسطوانة.

يسمح هذا التصميم المبتكر بنقل الحرارة بكفاءة من رأس الصمام إلى الساق المملوءة بالصوديوم، مما يعزز إمكانيات التبريد المتفوقة التي لا يمكن للمواد السلبية وحدها تحقيقها. النتيجة؟ تنخفض درجات حرارة رأس الصمام بشكل ملحوظ مقارنة بالصمامات الصلبة المصنوعة من نفس المادة، ما يمتد عمر الخدمة ويقلل من خطر الأعطال المرتبطة بالحرارة.

تتطلب عملية تصنيع هذه الصمامات الدقة. وفقًا لما تؤكد مصادر صناعية، فإن تصنيع الصمامات المعبأة بالصوديوم يتضمن تزليجًا دقيقًا وتشغيلًا آليًا لتشكيل مكونات الصمام وفق مواصفات دقيقة تمامًا، يليها عملية تعبئة متخصصة يتم فيها ملء التجويف المجوف بعناية بالصوديوم العنصري لتعظيم كفاءة انتقال الحرارة.

أفضل التطبيقات لتكنولوجيا الصمامات المملوءة بالصوديوم

تُبهر تقنية الصمامات المملوءة بالصوديوم في التطبيقات التي تتطلب إدارة حرارية فعالة، ولكن حيث لا تدفعك القيود المتعلقة بالميزانية أو الوزن نحو السبائك المتخصصة. وغالبًا ما تُصنع هذه الصمامات من سبائك مقاومة للحرارة العالية مثل الفولاذ المقاوم للصدأ، ما يمنحك أساسًا ماديًا مُثبتًا يُعزز بالتبريد النشط.

تجعل المرونة العالية للصمامات المملوءة بالصوديوم منها خيارًا مثاليًا لمجموعة واسعة من تطبيقات المحركات عالية الأداء. من السيارات السباق والمحركات الطائرات إلى الدراجات النارية عالية الأداء، فقد اكتسبت هذه التقنية ثقة الاستخدام في بيئات شديدة الطلب. ولقد حدد مهندسو المصنعين الأصليين (OEM) صمامات العادم المملوءة بالصوديوم في مركبات الإنتاج لسنوات، ما يؤكد موثوقيتها في ظروف الاستخدام الفعلية.

فكّر في استخدام الصمامات المملوءة بالصوديوم عندما يندرج هيكلك ضمن إحدى هذه الفئات:

- الهياكل ثنائية الاستخدام للشارع/الحلبة: تحتاج إلى إدارة الحرارة من أجل قيادة حماسية وفترات استخدام متقطعة على الحلبة، دون متطلبات الصيانة المرتبطة بعنصر التيتانيوم

- الشحن القسري بحدود ميزانية محدودة: يولد نظام الشاحن التوربيني أو فائق الشحن الخاص بك حرارة عادم كبيرة، ولكن سعر إنكونيل لا يتناسب مع نطاق المشروع

- التطبيقات التي تتعرض لدرجات حرارة عالية حيث يكون الوزن ثانويًا: تتفوق الفوائد الحرارية على عبء الكتلة فيما يتعلق بأهدافك المحددة

- الأنظمة المصممة للتحمل والموثوقية: إن طول عمر الصمام هو ما يهم أكثر من خفض كل جرام ممكن

المزايا

- تبديد ممتاز للحرارة من خلال تقنية النقل الحراري النشط

- أكثر اقتصادية مقارنة ببدائل التيتانيوم أو إنكونيل

- تقنية مُثبتة ومجربة في تطبيقات الشركات المصنعة للمعدات الأصلية (OEM) وسباقات السيارات على مدى عقود

- يمدد عمر صيانة الصمام من خلال تقليل درجات الحرارة القصوى أثناء التشغيل

- يعمل مع إعدادات النوابض القياسية والممسكات

العيوب

- أثقل من صمامات التيتانيوم، مما يزيد من قصور حركة الصمامات عند عدد لفات عالية

- يتطلب التعامل بعناية أثناء التركيب لتجنب إتلاف البنية المجوفة

- غير مناسب للتطبيقات التي تتضمن عدد لفات في الحد الأقصى حيث يصبح الوزن أمراً حاسياً

- الصوديوم متفاعل ويمكن أن يكون خطيراً إذا ت damage الصمام أو التdisposing منه بشكل غير سليم

أفضل التطبيقات لصمامات مملوءة بالصوديوم

تبلغ تقنية الصمامات المملوءة بالصوديوم ذروتها في الت ens الموجهة نحو الموثوقية وإدارة الحرارة بدلاً من الت optimization المطلق للوزن. تستفيد المحركات ثنائية الاستخدام (للطرق والحلبات) بشكل كبير لأن هذه الصمامات تتحمل الت ت cyclic الحرارية للقيادة اليومية جنباً إلى جنب مع الج tar القصوى في الحلبات دون أي شكبة.

تمثل التطبيقات ذات الشحن القسري وبميزانية محدودة حالة استخدام مثالية أخرى. إذا كانت بنية المحرك المزود بشاحط توربيني تولد درجات حرارة في العادم تثير قلقك، ولكن سعر صمامات الإينكونيل يجعلك تتردد، فإن الصمامات المصنوعة من الفولاذ المقاوم للصدأ والمملوءة بالصوديوم توفر حماية حرارية فعالة بأسعار في متناول اليد.

تُعد التطبيقات التي تتطلب مقاومة عالية للحرارة، حيث لا تكون الكتلة عاملًا حاسمًا، من ضمن أبرز الاستخدامات المستهدفة. فكّر في المركبات الثقيلة، أو المحركات المصممة خصيصًا للجر، أو سباقات التحمل، حيث يكون عمر الصمامات أهم من تحسين زمن الدورة. إن التبريد المحسن الذي توفره الصمامات المملوءة بالصوديوم يساهم في زيادة المتانة والعمر الافتراضي، مما يضمن أداءً موثوقًا به في البيئات القاسية.

أين لا تكون الصمامات المملوءة بالصوديوم مناسبة؟ في المحركات عالية السرعة الدورانية (RPM) ذات الشحن الطبيعي، حيث يكون كل جرام من كتلة نظام الصمامات ذا أهمية. في هذه التطبيقات، يكون وزن الصمامات عبئًا أكبر من الفوائد الحرارية التي توفرها، ما يجعل التيتانيوم الخيار الأذكى على الرغم من تكلفته العالية.

مع توفر خيارات إدارة الحرارة التي تمتد من اختيار المواد السلبية إلى التبريد النشط بالصوديوم، تصبح المسألة بالنسبة للكثير من المصممين مرتبطة بالمنصة المستخدمة. تظل محركات شيفروليه صغيرة الحجم (SBC) من بين أكثر المنصات أداءً شيوعًا، وهي تأتي مع اعتبارات خاصة باختيار الصمامات تستحق الدراسة.

صمامات تيتانيوم SBC لأداء المحركات صغيرة الحجم

هيمنت محركات شيفروليه صغيرة على بناء الأداء الأمريكي لأكثر من ستة عقود. سواء كنت تُحدّث كلاسيك 350 أو تدفع منصة LS الحديثة إلى أقصى حدودها، فإن الحديث عن صمامات التيتانيوم في محركات SBC يظهر في النهاية لأي شخص يسعى لتحقيق قدر جدي من القوة عند عدد لفات عالية. تستجيب هذه العائلات الأسطورية من المحركات بشكل استثنائي لتخفيض وزن نظام الصمامات، مما يجعل التيتانيوم ت upgrade جذابًا للتطبيقات المناسبة.

لكن تركيب صمامات التيتانيوم في محركك الصغير ليس عملية بسيطة جاهزة للتركيب. تتطلب الخصائص الفريدة لرؤوس SBC، جنبًا إلى جنب مع المطالب المختلفة التي تفرضها التكوينات المختلفة على نظام الصمامات، اختيار دقيق لأحجام الصمامات وضغوط الزنبركات والأجهزة الداعمة. دعونا نحلل ما يجعل التيتانيوم فعالًا في هذه المنصات وكيف تتجنب الأخطاء الشائعة.

خيارات صمامات التيتانيوم للتكوينات محرك شيفروليه الصغيرة

تمتد منصة SBC عبر نطاق هائل من التطبيقات. تختلف متطلبات الصمامات بشكل كبير بين الكتل الصغيرة التقليدية ذات الرؤوس الحديدية التي تعمل بكمّاشات مسطحة ميكانيكية، ومحرك LS3 المزود بشاحن توربيني والدوار حتى 7,500 دورة في الدقيقة. يبدأ فهم مجالات تفوّق صمامات التيتانيوم في محركات SBC بالتعرف على العامل المشترك: التشغيل عالي السرعة (عالية الدوران) حيث تصبح كتلة نظام الصمامات عاملاً مقيّدًا.

بالنسبة للوحدات الصغيرة التقليدية، توفر صمامات الاستقبال من التيتانيوم بمقاس يتراوح بين 2.02" إلى 2.08" وفورات في الوزن تكون الأكثر أهمية. إن جانب الاستقبال يتعرض لضغط حراري أقل، مما يجعله النقطة الطبيعية للبدء في التحويل إلى صمامات تيتانيوم. أما صمامات العادم فعادة ما تكون بمقاس 1.60" إلى 1.65" وتتعرض لأحمال حرارية أعلى، ولذلك يفضّل العديد من المصممين استخدام صمامات استقبال تيتانية مع صمامات عادم من الفولاذ المقاوم للصدأ أو من مادة الإنكونيل حسب طبيعة التطبيق.

توفر محركات عائلة LS إمكانيات إضافية. تستخدم رؤوس المحرك ذات المنافذ المعمارية والمستطيلة مقاسات وزوايا صمامات مختلفة، ولكن كلا النوعين يستجيب جيدًا لتحديثات التيتانيوم. تستفيد محركات مثل LY7 والنماذج المشابهة بشكل خاص من صمامات السحب المصنوعة من التيتانيوم عند تجاوز حدود الدوران المحددة من قبل المصنع. اختيار أفضل صمامات لبناء محرك ly7 يتطلب مطابقة قطر الصمام وطول الساق وهندسة الرأس مع نوع الرأس ونوع الكام الخاص بك.

تشمل اعتبارات المقاسات الرئيسية لصمامات التيتانيوم في محركات SBC ما يلي:

- قطر الصمام: يجب أن يتطابق بدقة مع قطر مقعد الصمام في رأس الأسطوانة للحصول على إغلاق محكم

- قطر الساق: تعمل الساق القياسية بقطر 11/32" في معظم التطبيقات؛ بينما توفر الساق بقطر 5/16" وفرًا إضافيًا في الوزن في المحركات المصممة خصيصًا للسباقات

- الطول الكلي: أمر بالغ الأهمية للحصول على الارتفاع المثبت بشكل صحيح وهندسة النوابض المناسبة

- هندسة رأس الصمام: يجب أن تكون متوافقة مع نوع ذراع الروكر وأداة تعديل الفراغ الخاصة بك

مطابقة صمامات التيتانيوم لمحركات SBC مع أهداف بنائك

تمثل توافقية نابض الصمام العامل الأكثر أهمية عند التحول إلى صمامات التيتانيوم في وحدات sbc. يؤدي انخفاض الوزن بشكل كبير إلى تغيير المعادلة الديناميكية الكاملة لسلسلة الصمامات. فقد تكون النابضات التي كانت تتحكم في صمام فولاذي مقاس 100 غرام بشكل مثالي مفرطة في العدوانية عند استخدام صمام تيتانيوم أخف بوزن 58 غرام.

هنا بالتحديد يقع العديد من البنائين في أخطاء مكلفة. إن استخدام نابضات مفرطة مع صمام التيتانيوم يؤدي إلى تسريع ت wear في ساق الصمام، ويزيد من إجهاد طرف الصمام، ويمكن أن يضر فعليًا بالأداء من خلال توليد احتكاك وحرارة زائدة في سلسلة الصمامات. الهدف هو مطابقة ضغط النابض لما يحتاجه الصمام الأخف فعليًا للتحكم، وليس لما كان مطلوبًا للصمام الأثقل الأصلي.

تتغير متطلبات القوابض والأقفال عند استخدام التيتانيوم أيضًا. يمكن أن تتسبب القوابض والأقفال القياسية المصنوعة من الفولاذ في تلف سيقان الصمامات المصنوعة من التيتانيوم بسبب التآكل والارتداء المتسارع. ويحمي القابض المتوافق مع التيتانيوم، الذي يُصنع عادةً من فولاذ الأدوات ذي طلاءات خاصة أو من التيتانيوم نفسه، الصمام مع الحفاظ على إغلاق القفل بشكل صحيح.

تبدو إرشادات ضغط النابض لتطبيقات SBC بالتيتانيوم عادةً كالتالي:

- ضغط المقعد: خفض بنسبة 15-20% مقارنةً بمواصفات الصمامات المصنوعة من الفولاذ المقاوم للصدأ

- ضغط الفتح: الحفاظ على تحكم كافٍ حسب تصميم الكاميرا والهدف من عدد الدورات في الدقيقة (RPM)

- الارتفاع المثبت: التحقق من صحة الهندسة مع القوابض المصنوعة من التيتانيوم، والتي قد تختلف عن تلك المصنوعة من الفولاذ

المزايا

- تخفيض كبير في الوزن لتصنيعات SBC العاملة بسرعات عالية جدًا، وتوفر عادةً أكثر من 40٪ لكل صمام

- تسمح ديناميكيات سلسلة الصمامات المحسّنة بوصول السرعة إلى مستويات أعلى قبل حدوث ظاهرة تعويم الصمام

- يزيد من مدة استخدام القوة ويحمي من اتصال المكبس

- ضغوط الربيع المنخفضة تقلل من ارتداء عمود الكام ورفع

- تقنية ثبتت في تطبيقات سباقات SBC المهنية

العيوب

- يتطلب حوافز وقفلات متوافقة مع التيتانيوم، مما يضيف إلى الاستثمار الإجمالي

- استثمار أولي أعلى مقارنةً ببدائل الصلب المقاوم للصدأ عالية الجودة

- تتطلب ضبط ضغط ربيع دقيق لتجنب التآكل المبكر

- التفتيش الدوري المطلوب للتحقق من امتداد الجذع وحالة الطلاء

- توصية بمرشدات الصمامات البرونزية لتحقيق أطول عمر ممكن

أفضل التطبيقات لفولفات التيتانيوم SBC

بناءات سباقات SBC عالية الدوران تمثل تطبيق التيتانيوم المثالي. تجرّ السباقات الكتل الصغيرة التي تدفع ما يزيد عن 8000 دورة في الدقيقة، ومحركات سباق الطرق التي تقضي فترات طويلة في سرعة عالية، ومحركات مسار الدائرة حيث تحدد التحكم المتسق في الصمام وضع النهاية جميعها تستفيد بشكل كبير من تخفي

لقد اعتمدت تطبيقات أداء محركات LS صمامات التيتانيوم مع تطور النظام. تحتاج عمليات البناء الحديثة لـ LS التي تستهدف 7000 دورة في الدقيقة أو أكثر مع ملفات كامات عدوانية إلى كل ميزة متاحة في سلسلة الصمامات. توفر صمامات الاستنشاق المصنوعة من التيتانيوم مقترنة بصمامات العادم المناسبة لهذه المحركات السيطرة التي يحتاجونها دون عبء الكتلة الناتج عن التركيبات الكاملة من الفولاذ المقاوم للصدأ.

يمكن أيضًا لتلك التركيبات الموجهة نحو الأداء على الطرق العادية والمهتمة بالوزن أن تبرر استخدام التيتانيوم، خاصة في التطبيقات ذات السحب الطبيعي. إذا كنت تقوم ببناء سيارة لمغامرات نهاية الأسبوع في المنحدرات أو للمنافسة في سباقات التفافية حيث تعد كل ميزة أداء مهمة، فإن صمامات استنشاق التيتانيوم تقدم فوائد حقيقية. فقط تأكد من أن تركيبتك تصل فعليًا إلى مستويات الدوران حيث تُترجم وفورات الوزن إلى تحسن ملموس.

بعد تناول الاعتبارات الخاصة بالمنصة بالنسبة لمحركات SBC، يصبح السؤال الأوسع هو كيف تقارن جميع خيارات الصمامات هذه عند عرضها جنبًا إلى جنب. يساعدك المقارنة الشاملة على تحديد أي مادة ونهج تصنيع يتناسب مع متطلبات بنائك المحددة.

مقارنة شاملة للصمامات المزورة حسب المادة والتطبيق

لقد رأيت التحليلات الفردية. والآن جاء وقت الوضوح: كيف تُقيَّم كل هذه الخيارات للصمامات المزورة عند وضعها جنبًا إلى جنب؟ سواء كنت تزن تركيبات الصمامات والبيستونات التيتانيومية لمحرك عالي السرعة، أو تقيم حلول صمامات Victory لبناء المحرك ذي الشحن الإجباري، فإن هذه المقارنة الشاملة تتغلب على التعقيد وتقدم معلومات قابلة للتنفيذ.

فكّر في هذا القسم على أنه مصفوفة اتخاذ القرار الخاصة بك. لقد قمنا باستخلاص كل شيء بدءًا من كثافة المواد ووصولًا إلى أنماط الفشل، ووضعناها بتنسيقات سهلة الاستيعاب تمكنك من مطابقة متطلبات البناء المحددة لديك مع حل الصمام الأمثل. لا مزيد من التخمين. ولا مزيد من التصميم المفرط أو المواصفات الناقصة. فقط إرشادات واضحة تعتمد على البيانات.

مقارنة خصائص المواد بنظرة سريعة

عند مقارنة صمامات التزليج من التيتانيوم مقابل الفولاذ مع خيارات متخصصة مثل صمامات الإنكونيل والتصميمات المعبأة بالصوديوم، تصبح الاختلافات في الخصائص واضحة جدًا. فكل مادة تقدم مزايا ومقايضات مميزة تحدد المجال الذي تتفوق فيه والمجال الذي تقل فيه كفاءتها.

يجمع الجدول التالي المواصفات الحرجة التي تحتاجها لاختيار الصمام بشكل مدروس:

| نوع المادة | الوزن (نسبي) | مقاومة للحرارة | أفضل استخدام | نطاق السعر | أهمية جودة التزوير |

|---|---|---|---|---|---|

| Shaoyi Precision Hot-Forged (الصلب/التitanium) | تختلف حسب السبيكة | ممتازة (تعتمد على المادة) | الإنتاج الأصلي للمعدات (OEM)، فرق السباقات، التطبيقات عالية الحجم | منافس من حيث الحجم | حرج - تضمن عملية شهادة IATF 16949 الاتساق |

| التيتانيوم (Ti-6Al-4V) | الأخف وزنًا (~58٪ من الفولاذ) | متوسط (حتى ~600°م/1,100°ف) | عالي السرعة بدون شاحن توربيني، تطبيقات جانب السحب | مرتفع ($$$) | حرج - يحدد اتجاه بنية الحبوب عمر الإجهاد المتكرر |

| الفولاذ المقاوم للصدأ (EV8، 21-4N) | القيمة الأساسية (100%) | جيد إلى ممتاز (حتى ~1,500°ف) | أداء عام، طرق/حلبات، معظم تطبيقات العادم | منخفض-متوسط ($-$$) | مهم - يؤثر على المتانة ومقاومة الحرارة |

| إنكونيل (سبيكة نيكرو-كروم فائقة) | الأثقل (~110% من الفولاذ) | استثنائية (تصل إلى 2,000°ف/1,093°م) | عوادم التضخيم القسري، محركات توربو/سوبرتشارجد | مرتفعة جدًا ($$$$) | حاسمة - يتطلب صب السبائك الفائقة تحكمًا دقيقًا في درجة الحرارة |

| من الصلب المقاوم للصدأ مملوء بالصوديوم | ثقيلة (مجوفة ولكن كثيفة) | ممتاز (تبريد نشط) | البنية عالية الحرارة، التطبيقات المستمرة | متوسط ($$) | أمر مهم - يتطلب التصنيع الدقيق للهياكل المجوفة دقة عالية |

لاحظ كيف تحتل صناعة شاوي للسبائك الدقيقة المعتمدة المرتبة الأولى كمعيار للجودة. عندما تقوم بشراء الصمامات بكميات كبيرة، فإن شهادة IATF 16949 تضمن أن كل مكون يغادر المنشأة يتطابق مع المواصفات نفسها تمامًا. هذه الاتساقية مهمة جدًا عندما تقوم ببناء محركات متعددة أو توريد فريق سباق طوال الموسم.

تستحق اختلافات الكثافة اهتمامًا خاصًا. وفقًا لأبحاث خواص المواد، فإن التيتانيوم يبلغ كثافته حوالي 4.5 غ/سم³ مقارنةً بالفولاذ المقاوم للصدأ الذي تبلغ كثافته نحو 7.8 غ/سم³، والنحاس النيكوالي (Inconel) بين 8.4 و8.7 غ/سم³. تُترجم هذه الأرقام مباشرة إلى ديناميكيات نظام الصمامات التي تحدد إمكانات المحرك من حيث عدد لفات الدقيقة (RPM) وموثوقيته.

الاختيار حسب نوع التطبيق

لا تخبر خصائص المادة سوى نصف القصة. إن التطبيق الخاص بك هو الذي يحدد أية مقايضات مهمة وأيها يمكن تجاهلها بأمان. فمحرك السحب الطبيعي يتطلب صمامات مختلفة جوهريًا عن محرك التحمل المزود بشاحن توربيني، حتى لو كان كلاهما يستهدف الأداء الأقصى.

استخدم جدول التوصيات هذا المطابق للتطبيق لتضييق خياراتك:

| نوع التطبيق | الصمام السفّيني الموصى به | الصمام العادم الموصى به | الاعتبارات الرئيسية |

|---|---|---|---|

| عالي الدوران بدون شحن قسري | تитانيوم (Ferrea أو ما يعادلها) | تитانيوم أو ستانلس عالي الجودة | تقليل الوزن أمر بالغ الأهمية؛ ودرجات الحرارة المنخفضة في العادم تسمح باستخدام تيتانيوم في العادم في بعض الحالات |

| شحن قسري (توربو/سوبرتشارجد) | التيتانيوم | إنكونيل | النهج الهجين يحقق وفورات في الوزن على السفّين؛ بينما يتحمل Inconel درجات الحرارة العالية الشديدة في العادم |

| غرض مزدوج للشارع/السباق | جودة عالية من الفولاذ المقاوم للصدأ أو مملوءة بالصوديوم | مملوءة بالصوديوم أو من الفولاذ المقاوم للصدأ | توازن بين المتانة وإدارة الحرارة والتكلفة؛ التيتانيوم مبالغ فيه بالنسبة لمعظم الاستخدامات اليومية على الطرق |

| سباقات التحمل | من الصلب المقاوم للصدأ مملوء بالصوديوم | إنكونيل أو مملوءة بالصوديوم | يُفضَّل العمر الطويل على خفة الوزن؛ يُطيل التبريد النشط عمر الصمامات خلال سباقات طويلة المدى |

| أداء اقتصادي | فولاذ عالي الجودة مطوق | فولاذ عالي الجودة مطوق | موثوقية مثبتة عند نقاط أسعار في متناول اليد؛ لا يزال ضروريًا أن تكون جودة التزويق مناسبة |

إن النهج الهجين الذي يظهر في توصيات الشواحن التربينية يعكس ممارسة بناء المحركات الاحترافية في العالم الحقيقي. تستحوذ صمامات السحب المصنوعة من التيتانيوم على تخفيض وزن بنسبة 42% حيث تسمح الظروف الحرارية، بينما تتعامل صمامات العادم المصنوعة من إنكونيل مع درجات الحرارة المرتفعة التي قد تضعف التيتانيوم بمرور الوقت.

أنماط الفشل وإشارات التحذير حسب المادة

إن فهم كيفية فشل كل مادة صمام يساعدك على اكتشاف المشكلات قبل حدوث أضرار كارثية. تُظهر المواد المختلفة أنماط فشل مميزة يتعلم المقاولون ذوو الخبرة التعرف عليها أثناء عمليات الفحص.

أنماط فشل الصمامات التيتانيوم

إن حساسية التيتانيوم تجاه ضغط الزنبرك غير المناسب يُعد السبب الأكثر شيوعًا للفشل. تتعرض الصمامات التيتانيومية ذات الزنبركات الزائدة للتآكل المتسارع في الجذع، وتلف الطرف، وتدهور الطلاء. انتبه إلى هذه العلامات التحذيرية:

- تمدد الجذع: قم بقياس الطول الكلي للصمام في كل عملية فحص؛ إذ يشير الاستطالة إلى تراكم الإجهاد التعبّي

- تآكل الطلاء: يؤدي ظهور مناطق تآكل في طلاء نيتريد الكروم إلى تعريض التيتانيوم الخام للاحتكاك والالتصاق

- تشوه الطرف على شكل عيشة: يشير التشوه عند نقطة اتصال الذراع الهزاز إلى إجهاد زائد في نظام تشغيل الصمامات

- أنماط ارتداء الدليل: قد يشير الارتداء غير المعتاد في الأدلة البرونزية إلى فشل الطلاء أو التفريجات غير السليمة

كما يعاني التيتانيوم عندما تتجاوز درجات حرارة العادم حدوده الحرارية. ويحدث تغيّر في اللون، وضعف، ثم فشل هيكلي في النهاية عند التعرض المستمر للحرارة التي تفوق حوالي 1,100 درجة فهرنهايت

طرق فشل الصمامات الفولاذية

تفشل الصمامات المصنوعة من الفولاذ المقاوم للصدأ بشكل أساسي من خلال آليات مرتبطة بالحرارة. وفقًا للمصادر الفنية الخاصة بالسيارات، فإن الصمام المحروق هو صمام تمت إتلافه بسبب درجات حرارة مفرطة. وغالبًا ما تتسبب الحرارة الشديدة في احتراق حواف الصمام أو حدوث صدمة حرارية تؤدي إلى تشقّق جزء من الصمام أو انفصاله

تشمل العلامات الت cảnhرة الشائعة للصمامات الفولاذية ما يلي:

- انحساس الهامش: تت erosion الحافة الرفيعة لوجه الصمام، مما يؤدي إلى مشاكل في الإغلاق

- انحساد المقعد: يتسبب التمدد والانكماش المتكرر بسبب التغيرات الحرارية في ت wear واجهة مقعد الصمام، مما يؤثر على الارتفاع المركب

- تراكم الكربون: الرواسب على سطح الصمام أو ساقه تشير إلى مشاكل احتراق تؤدي إلى تسريع التسخية

- فقدان الانضغاط: تسبب الصمامات المحروقة ضعف في إغلاق الأسطوانة، ويمكن اكتشاف ذلك من خلال اختبار الانضغاط أو اختبار التسرب

أي مشكلة تؤدي إلى ارتفاع مفرط في درجة الحرارة في الصمام أو رأس الأسطوانة يمكن أن تسبب احتراق الصمام. وتشمل الأسباب الشائعة سوء جلوس الصمام، مشاكل في نظام التبريد، الانفجار، خليط الوقود-الهواء الفقير، والاشتعال المبكر.

اعتبارات صمامات Inconel

نادراً ما تفشل صمامات Inconel بسبب التعرض للحرارة ضمن المدى المسموح به في التصميم. بل تكمن قيودها الأساسية في الوزن الزائد الذي يؤثر على ديناميكية صمامات التوزيت:

- طفو الصمام عند عدد لفات عالية: يتطلب الكتلة الإضافية نوابض أكثر صلابة للحفاظ على السيطرة، مما يزيد من الاحتكاك والتآكل في كامل نظام صمامات التوزيت

- زيادة الحمل على عمود الكام ورافعات الصمام: الصمامات الأثقل تُجهد مكونات نظام الصمامات الأخرى أكثر من البدائل الأخف وزنًا

- إجهاد النابض: تؤدي ضغوط النابض الأعلى المطلوبة إلى تسريع إجهاد النابض، مما قد يتطلب استبداله بشكل أكثر تكرارًا

في التطبيقات ذات السحب الطبيعي حيث تبقى درجات حرارة العادم معتدلة، يصبح وزن إنكونيل عبئًا دون تقديم فوائد متناسبة. احتفظ بهذا المعدن للتطبيقات التي تحتاج فعليًا إلى تحمله الشديد للحرارة.

معايير الجودة عبر جميع المواد

بغض النظر عن المادة التي تختارها، فإن جودة التزريق تحدد بشكل أساسي أداء الصمام وطول عمره. فالسبائك عالية الجودة التي تتم معالجتها عبر عمليات تزريق رديئة تنتج نتائج أقل جودة مقارنةً بالمواد القياسية المصنعة بتزريق سليم.

عند تقييم أي مورد لصمامات مزروقة، ابحث عن مؤشرات الجودة التالية:

- توثيق بنية الحبيبات: يمكن للمصنّعين ذوي السمعة الطيبة توفير بيانات معدنية تؤكد المحاذاة الصحيحة للحبيبات

- تحمّل أبعاد دقيق ومتسق: يشير الاتساق بين الدُفعات إلى عمليات تصنيع خاضعة للرقابة

- أوراق الشهادات: شهادة IATF 16949 أو شهادة إدارة الجودة المكافئة تؤكد التحكم المنظومي في العمليات

- قابلية التتبع: القدرة على تتبع المكونات حتى دفعات المواد المحددة ودورات الإنتاج

يستحق مكونات مثل مثبتات البرو بولت ومسامير الراس تيك التيتانيوم في تجميع صماماتك نفس درجة الفحص والجودة التي تحظى بها الصمامات نفسها. فالنظام بأكمله يعمل معًا، وأي حلقة ضعيفة في أي مكان تُضعف الموثوقية العامة.

بعد تجميع خصائص المواد، ومطابقة التطبيق، وأنماط الفشل، فإن الخطوة النهائية هي ترجمة هذه المعلومات إلى توصيات محددة لبناء القطعة الخاصة بك. وتقدم لك الخاتمة القادمة إرشادات مرتبة بناءً على كل ما استعرضناه.

التوصيات النهائية لاختيار الصمامات المطروقة الخاصة بك

لقد استوعبت علوم المواد، ودرست الفروق الدقيقة الخاصة بالتطبيقات، وراجعت أنماط الفشل. الآن حان اللحظة التي تتكرّش فيها كل تلك المعرفة في قرارات قابلة للتنفيذ. سواء كنت تحدد صمامات لبناء واحد أو تشتراء مكونات لبرنامج سباق بأكمله، فإن هذه التوصيات المرتبة تقطع التعقيد وتشيرك نحو الحل المناسب.

لا يوجد فائز شامل في مناقشة مقارنة صمامات التزليج من التيتانيوم والفولاذ. بل تعتمد الخيارات المثلى بشكل كامل على التطبيق الخاص بك، والقيود المالية، وأولويات الأداء. دعونا نحول كل ما غطيناه إلى توجيهات واضحة يمكنك الاعتماد عليها اليوم.

اختيارنا الأفضل لكل نوع بناء

بعد تقييم خصائص المواد، وجودة الت fabrication، والحدود الحرارية، والأداء في الواقع العملي عبر تتطبيقات متنوعة، إليك ترتيب الخيارات حسب حالات الاستخدام المحددة:

-

لأجل الجودة المعتمدة والإنتاج بكميات كبيرة: Shaoyi Precision Hot-Forged Valves

عندما يكون الاتساق عبر مئات أو آلاف المكونات مهمًا بقدر جودة كل قطعة على حدة، تصبح شهادة IATF 16949 أمرًا لا يمكن التنازل عنه. تستفيد فرق السباق التي تُنتج محركات متعددة في كل موسم، وشركات تصنيع السيارات التي تتطلب سلاسل توريد معتمدة، والورش المتخصصة بالأداء العالي ذات الاحتياجات المستمرة للصمامات، من مزيج شركة Shaoyi بين قدراتها في النمذجة السريعة والاتساق في الإنتاج عالي الحجم. حيث يُحدث تشكيلها الدقيق بالضغط الساخن المحاذاة البنائية للحبيبات التي تحدد عمر التعب، كما تمكّن موقعها القريب من ميناء نينغبو من لوجستيات عالمية فعّالة. -

للمحركات عالية السرعة الدورانية الطبيعية: Ferrea Titanium

عندما تتجاوز محركاتك بانتظام 7,500 دورة في الدقيقة، ويؤثر كل جرام من كتلة نظام الصمامات على الأداء، فإن صمامات Ferrea المصنوعة من التيتانيوم والمطلية بنترات الكروم توفر نتائج مثبتة. إن تقليل الوزن بنسبة 42٪ يُترجم مباشرة إلى تقليل خطر العوامات الصمامية، وزيادة تسارع الصمامات، والقدرة على استخدام ملفات كامة أكثر عدوانية دون التفريط في السيطرة. -

للتطبيقات العادم بالشحن القسري: Inconel

تتطلب البناءات المزودة بشواحن توربينية أو شواحن هواء وتنتج درجات حرارة عادم تزيد عن 1,500°ف استخدام Inconel نظرًا لتسامحه الحراري الاستثنائي. قم بإقران صمامات العادم المصنوعة من Inconel بصمامات السحب المصنوعة من التيتانيوم لتحقيق وفورات في الوزن حيث لا تكون الحرارة عاملًا مقيّدًا، مع الحفاظ على المتانة في المناطق التي تنفجر فيها درجات الحرارة. -

لإدارة الحرارة بميزانية محدودة: فولاذ مقاوم للصدأ مملوء بسائل الصوديوم

تُعد تقنية انتقال الحرارة النشطة بتكلفة معقولة الخيار الأمثل لتصاميم الشوارع/المسارات، وتطبيقات التوربو الخفيفة، وأي سيناريو يُعتمد فيه على الموثوقية أكثر من تقليل الوزن إلى الحد الأقصى. ويضمن النسب الأصلي (OEM) ثقةً في المتانة طويلة الأمد. -

لتصاميم SBC المحددة: صمامات تيتانيوم مخصصة للتطبيق

تستجيب محركات شيفروليه ذات الكتلة الصغيرة وعائلة LS بشكل استثنائي للصمامات التصريفية المصنوعة من التيتانيوم عند تجاوز حدود الدورات في المصنع. قم بمطابقة قطر الصمام وحجم الساق وتوافق القابض مع رأسك وتركيب الكامة المحدد لتحقيق أفضل النتائج.

متى يجب الاستثمار في مواد الصمامات المتميزة

تبرر المواد الممتازة للصمامات تكلفتها عندما تدخل حدود أداء محددة في المعادلة. وفقًا للخبراء في مجلة Engine Builder، فإن القاعدة الشائعة بالنسبة للصمامات التيتانيوم هي أن المحرك يتجاوز بانتظام 7,000 دورة في الدقيقة. عندها تفوق المزايا الناتجة عن خفة الوزن التكلفة الإضافية وعمر الخدمة الأقصر.

بالإضافة إلى أهداف عدد الدورات، فكّر في استخدام مواد ممتازة عندما:

- ملف الكام الخاص بك يدفع ديناميكيات الصمامات إلى الحافة المسموحة للتحكم التقليدي في الصمامات

- قواعد المنافسة لا تقيد أنواع مواد الصمامات، وكل مزية مهمة

- الشحن القسري يخلق درجات حرارة في العادم لا يمكن للمواد الفولاذية القياسية التعامل معها بشكل موثوق

- تكلفة فشل المحرك تفوق التكلفة الإضافية للمواد المناسبة للصمامات

متى لا تستخدم التيتانيوم

إن معرفة الوقت الذي يكون فيه التيتانيوم منطقياً لا تمثل سوى نصف المعادلة. المساواة في الأهمية هي التعرف على السيناريوهات التي يمثل فيها التيتانيوم هدراً للمال أو، ما هو أسوأ، خطراً على الموثوقية:

- التطبيقات منخفضة عدد الدورات: المحركات التي نادرًا ما تتجاوز 6,500 دورة في الدقيقة لا تولد ديناميكيات صمامات حيث تكون وفورات الوزن من التيتانيوم مفيدة بشكل ملموس. يمكن للمواد الفولاذية المقاومة للصدأ عالية الجودة التعامل مع هذه الظروف بموثوقية وبجزء بسيط من التكلفة.

- الدفع العالي جدًا دون تبريد كافٍ: تتعرض الصمامات العادمة المصنوعة من التيتانيوم في تطبيقات البنزين شديدة الشحن التوربيني لدرجات حرارة تفوق نطاق تشغيلها الآمن. يفقد هذا المعدن قوته بسرعة فوق 1,100°ف، مما يخلق خطر فشل غير مقبول.

- التركيبات ذات الميزانية المحدودة حيث يؤدي الفولاذ المقاوم للصدأ أداءً كافيًا: إذا لم تكن تركيبتك تدفع نحو حدود تتطلب موادًا غريبة، فإن الاستثمار في التيتانيوم يحول الموارد عن مجالات أخرى قد توفر تحسنًا أكثر ملموسية.

- التطبيقات التي تتطلب فترات صيانة طويلة بين الجلسات: يتطلب التيتانيوم فحصًا أكثر تكرارًا واستبدالًا مبكرًا مقارنة بالفولاذ المقاوم للصدأ. إذا كان محركك يعمل لفترات طويلة بين عمليات التفكيك، فقد لا يكون عبء الصيانة مناسبًا لبرنامجك.

الخلاصة: جودة السبك تحدد كل شيء

ها هي الحقيقة التي تنطبق بغض النظر عن المادة التي تختارها: إن دقة التصنيع وجودة السبك تحددان في النهاية أداء الصمام وطول عمره. فصمام التيتانيوم المحدد بدقة من مصنّع رديء سيكون عرضةً للعطل قبل صمام الفولاذ المقاوم للصدأ المصنع بشكل سليم من مورد يركز على الجودة.

تُحدث عملية السنبك تحوّلًا جوهريًا في البنية الداخلية للمعدن. حيث تؤكد أبحاث التصنيع إن السبك يُغيّر بنية حبيبات المادة، ما يجعلها أقوى وأكثر مقاومة للإجهاد والتعب. وتأتي هذه القوة المحسّنة من ضغط ومحاذاة البنية الحبيبية، مما يمنح الأجزاء المصنعة بالسبك متانةً فائقة للمكونات الخاضعة لمستويات عالية من الإجهاد.

عند شراء الصمامات، يجب أن تُعطي الأولوية للموردين الذين يمكنهم إثبات:

- أنظمة إدارة جودة موثّقة مع شهادة من جهة خارجية

- تراحمات أبعاد متسقة بين الدفعة والأخرى

- التحقق المعدني من البنية الحبيبية السليمة

- دعم هندسي لمطابقة مواصفات الصمام مع تطبيقك

بالنسبة للمشترين بكميات كبيرة، وفرق السباقات، والشركات المصنعة التي تتطلب مكونات متوافقة مع المعايير العالمية، فإن الشراكة مع متخصص في الصهر الدقيق المعتمد وفقًا لمعيار IATF 16949 مثل شركة Shaoyi توفر ضمان الجودة الذي يحمي محركاتك وسمعتك على حد سواء. إن إمكانية تصنيع النماذج الأولية بسرعة تُسرّع جدول التطوير، في حين تضمن الاتساق في الإنتاج الضخم أن كل صمام يؤدي أداءً متطابقًا.

سواء اخترت التيتانيوم لميزته في خفة الوزن، أو سبيكة إنكونيل لتحملها العالي جدًا للحرارة، أو الفولاذ المقاوم للصدأ المجوف المملوء بالصوديوم للتبريد النشط، أو الفولاذ المقاوم للصدأ المطوق عالي الجودة لما يتمتع به من موثوقية مثبتة، فإن عملية الصهر التي أنتجت صماماتك هي التي تحدد مدى كفاءتها عند التعرض للضغط. استثمر في تصنيع عالي الجودة، وواكب اختيار المواد مع تطبيقك الخاص، وسيحقق لك اختيار الصمامات أهداف بنائك بشكل موثوق، كيلومترًا بعد كيلومتر ولفة بعد لفة.

الأسئلة الشائعة حول صمامات التيتانيوم مقابل الصلب المس forge

١. هل صمامات التيتانيوم أفضل من صمامات الصلب؟

يعتمد ذلك على تطبيقك. توفر صمامات التيتانيوم تخفيضًا في الوزن يبلغ حوالي 42٪ مقارنةً بالصمامات الفولاذية المقاومة للصدأ، مما يجعلها مثالية للتطبيقات ذات السحب الطبيعي وعالية الدوران التي تتجاوز 7,000 دورة في الدقيقة، حيث يقلل انخفاض عطالة نظام الصمامات من ظاهرة العوامة. ومع ذلك، فإن صمامات الفولاذ المقاوم للصدأ توفر مقاومة حرارية ومتانة أفضل في تطبيقات الأداء على الطرق والتطبيقات العادمة مع الشحن الإجباري. يضعف التيتانيوم فوق درجة حرارة 1,100°ف، في حين أن الفولاذ المقاوم للصدأ الجيد يمكنه تحمل درجات حرارة تصل إلى 1,500°ف. بالنسبة لمعظم محركات السيارات على الطرق، يوفر الفولاذ المقاوم للصدأ موثوقية مثبتة بتكلفة أقل، بينما يتفوق التيتانيوم في سباقات المحترفين حيث تُترجم وفورات الوزن إلى ميزة تنافسية.

ما هي عيوب صمامات التيتانيوم؟

تأتي صمامات التيتانيوم مع العديد من المعايير المتقارنة. فهي أكثر تكلفة بشكل ملحوظ مقارنة بالبدائل المصنوعة من الفولاذ المقاوم للصدأ وتتطلب مقابض وأقفال متوافقة خصيصًا مع التيتانيوم لمنع تضرر ساق الصمام. يفقد التيتانيوم قوته عند درجة حرارة تقارب 600 درجة مئوية (1100 درجة فهرنهايت)، مما يجعله غير مناسب لصمامات العادم في التطبيقات المزودة بشواحن تربو بشكل كبير. كما تتطلب هذه الصمامات دقة في ضغط نوابض الصمام، إذ أن استخدام نوابض ذات ضغط عالٍ يسرّع من تهتراء الساق وتلبس الطبقة المغلفة. من الضروري إجراء فحص دوري لتمدد الساق وحالة الطبقة المغلفة، ويُوصى باستخدام أدلة صمام من البرونز لتحقيق أطول عمر تشغيل ممكن. قد لا تكون هذه المتطلبات الصيانة مناسبة للمحركات التي تتطلب فترات خدمة طويلة.

3. كم يستمر صمامات التيتانيوم؟

مع الصيانة المناسبة، يمكن أن تدوم صمامات التيتانيوم من موسمين إلى ثلاثة مواسم سباق أو أكثر. وتعتمد العمر الافتراضي على الحفاظ على زيت طازج، والتبريد السليم، وضبط الصمامات بدقة، وضغوط النابض المناسبة. وتتطلب صمامات التيتانيوم فحصًا دوريًا للتحقق من تمدد الجذع وارتداء طبقة طلاء النيتريد الكرومي. وعلى عكس صمامات الفولاذ المقاوم للصدأ التي يمكن أن تعمل في كثير من الأحيان بشكل غير محدود في الاستخدامات الطرقية، فإن التيتانيوم يتطلب تفكيكاً أكثر تكراراً وجداول استبدال أبكر. وفي تطبيقات السباقات التي تتضمن فحوصات منتظمة للمحرك، فإن هذا يندرج بشكل طبيعي ضمن بروتوكولات الصيانة الحالية.

4. ما هو أفضل مادة لصمامات المحرك؟

يعتمد أفضل مادة للصمامات بشكل كامل على أهدافك في التجميع. بالنسبة لمعظم محركات الشوارع، توفر صمامات الفولاذ المقاوم للصدأ ذات الجودة العالية متانة ومقاومة حرارية مثالية بأسعار معقولة. تستفيد التجميعات التنفسية الطبيعية عالية السرعة من صمامات السحب المصنوعة من التيتانيوم لتقليل الوزن. وغالبًا ما تتطلب التطبيقات المزودة بشواحن توربينية أو شواحن هوائية صمامات عادم مصنوعة من مادة الإنكونيل، التي تتحمل درجات حرارة تصل إلى 2000°ف. يستخدم العديد من البناة المحترفين نهجًا مختلطًا: صمامات سحب تيتانيوم مقترنة بصمامات عادم إنكونيل أو فولاذ مقاوم للصدأ. وتضمن الشركات المصنعة الحاصلة على شهادة IATF 16949 جودة مستمرة في عملية التزوير بغض النظر عن اختيار المادة.

5. هل يمكن استخدام صمامات عادم تيتانيوم في المحركات المزودة بشاحن توربيني؟

لا يُوصى عمومًا باستخدام صمامات العادم التيتانيومية في محركات البنزين المزودة بشواحن توربينية بسبب درجات حرارة غاز العادم المرتفعة جدًا. يمكن أن تؤدي التطبيقات التوربينية إلى توليد درجات حرارة عادم تتجاوز 1500°ف، وهي أعلى بكثير من النطاق الآمن لتشغيل التيتانيوم البالغ حوالي 1100°ف. ومع ذلك، هناك استثناءً يتمثل في المحركات عالية الأداء المستخدمة في السباقات والتي تعمل على الميثانول أو وقود كحولي، حيث تنتج درجات حرارة عادم أقل بشكل ملحوظ، مما يسمح باستخدام التيتانيوم في صمامات السحب والعادم معًا. بالنسبة للتطبيقات التوربينية التي تعمل بالبنزين، فإن الطريقة الموصى بها هي استخدام صمامات سحب تيتانيومية مع صمامات عادم من نوع إنكونيل، لتحقيق وفر في الوزن حيث تسمح الحرارة بذلك، مع الحفاظ على المتانة في المناطق التي تنفجر فيها درجات الحرارة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —