قائمة الموردين الأساسية للنماذج الأولية السريعة في صناعة السيارات

قائمة الموردين الأساسية للنماذج الأولية السريعة في صناعة السيارات

باختصار

يجب أن تتضمن قائمة تدقيق شاملة للموردين في مجال النمذجة السريعة للسيارات تقييمًا دقيقًا لأربع مناطق رئيسية: القدرات التقنية، والخبرة في المواد، وأنظمة مراقبة الجودة، وتحليل تصميم من أجل التصنيع (DFM). ويُعد اختيار شريك لديه خبرة مثبتة في قطاع السيارات أمرًا بالغ الأهمية لضمان الامتثال لمعايير الصناعة، وإدارة الأشكال الهندسية المعقدة، والانتقال بنجاح من نموذج أولي واحد إلى جودة تصل إلى مستوى الإنتاج.

معايير التقييم الأساسية: القدرات التقنية والمواد

الخطوة الأولى في تقييم مورد محتمل للنماذج الأولية السريعة هي إجراء تقييم دقيق لقدراته الأساسية. وينطوي هذا على ما هو أبعد من مجرد قائمة بالآلات؛ بل يتطلب فهم ما إذا كانت تقنياته ومخزون مواده قادرين على تلبية المتطلبات الصارمة لصناعة السيارات. إن الكفاءة التقنية للمورد تؤثر بشكل مباشر على دقة النماذج الأولية ومتانتها وأدائها الوظيفي، وهي عوامل ضرورية للتحقق والاختبار بطرق ذات معنى.

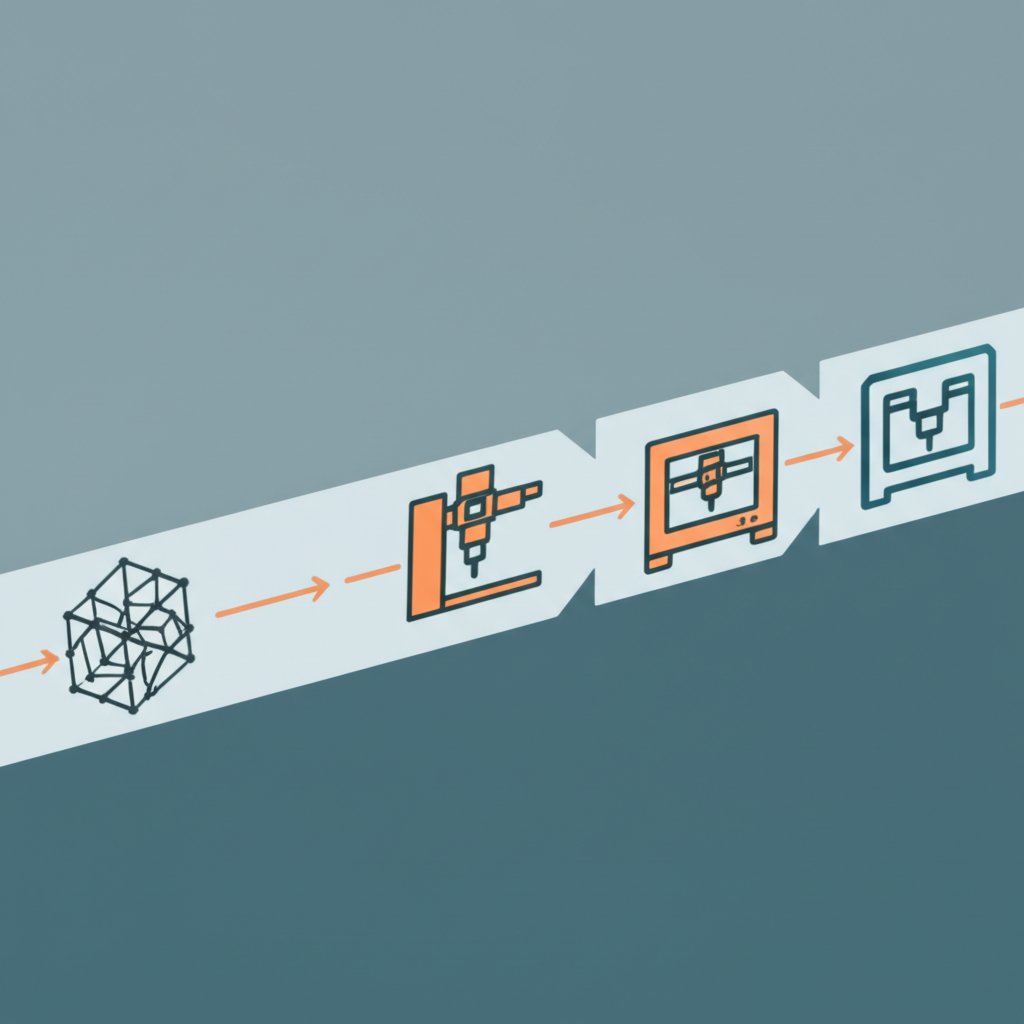

يجب أن يوفر الشريك المؤهل مجموعة متنوعة من تقنيات صنع النماذج الأولية. ويضمن ذلك قدرته على التوصية بالعملية المثلى التي تتناسب مع احتياجاتك الخاصة، بدلاً من إجبار مشروعك على الامتثال لقدراته المحدودة. وفقًا لإرشاد من Uidearp , من التقنيات الرئيسية التي يجب الانتباه إليها تشمل التصنيع باستخدام الحاسب العددي (CNC Machining) للأجزاء الدقيقة العالية من المعادن والبلاستيك، وطرق الطباعة الثلاثية الأبعاد المختلفة مثل التصوير الطبقي (Stereolithography - SLA) للتفاصيل الدقيقة، وانصهار المسحوق بالليزر (Selective Laser Sintering - SLS) للأجزاء الوظيفية القوية، والنماذج المصنعة بإدخال البوليمر المنصهر (Fused Deposition Modeling - FDM) للمفاهيم الأولية. ولكل تقنية مزايا مميزة من حيث السرعة والتكلفة وخصائص المواد والدقة، وبالتالي يمكن لمورد يمتلك خيارات متعددة أن يقدم حلاً أكثر تخصيصًا.

من المهم بقدرٍ متساوٍ اختيار المورد وخبرته في اختيار المواد. يستخدم قطاع السيارات تشكيلة واسعة من المواد، بدءًا من البلاستيك الصناعي وصولاً إلى سبائك المعادن المتخصصة. يجب أن يكون المورد الذي تختاره لا يمتلك هذه المواد فحسب، بل لديه أيضًا الخبرة للإرشاد حول أفضل خيار لتطبيقك، مع أخذ عوامل مثل قوة الشد، ومقاومة الحرارة، والوزن بعين الاعتبار. بالنسبة للمشاريع التي تركز على التخفيف من الوزن والمتانة الهيكلية، فإن الشراكة مع متخصص يمكن أن تكون ذات قيمة كبيرة. على سبيل المثال، عندما تتطلب مشاريعك مكونات مصممة بدقة، فقد تفكر في مقاطع الألومنيوم المخصصة من شريك موثوق مثل Shaoyi Metal Technology ، الذي يقدّم خدمة شاملة من النموذج الأولي إلى الإنتاج ضمن نظام جودة معتمد وفقًا للمواصفة IATF 16949 الصارمة.

ضمان الجودة والقابلية للتصنيع: مراحل DFM وضوابط الجودة

إلى جانب التصنيع الفعلي لمكون، يضيف المورد من الطراز الأول قيمة من خلال ضمان تحسين التصميم للإنتاج والوفاء بمعايير الجودة الصارمة. وهنا تأتي أهمية تصميم من أجل إمكانية التصنيع (DFM) وعملية ضبط الجودة (QC) القوية باعتبارهما معيارين لا يمكن التنازل عنهما. يمكن أن يؤدي الإهمال في هاتين المنطقتين إلى نماذج أولية يتعذر إنتاجها تجارياً من الناحية الاقتصادية أو مكونات تفشل في ظل ظروف الاختبار الواقعية، مما يتسبب في تأخيرات كبيرة وزيادة في التكاليف.

تصميم من أجل إمكانية التصنيع (DFM) هو تحليل حرج في مرحلة مبكرة يقوم فيه المورد بمراجعة تصميمك لتحديد التحديات المحتملة في التصنيع. كما أُشير إليه في قائمة مرجعية للنماذج الأولية من قبل HLH Sheet Metal ، يمكن أن يمنع دمج إرشادات التصميم من أجل التصنيع (DFM) منذ البداية مشاكل مثل التشقق، أو الانحراف البُعدي، أو التعقيد غير الضروري الذي يؤدي إلى ارتفاع التكاليف. سيقوم المورد الاستباقي بتقديم تقرير DFM يقترح تعديلات لتحسين إمكانية التصنيع، مثل تعديل سماكة الجدران، أو تحسين زوايا الانسلاك، أو تبسيط الشكل الهندسي دون المساس بالوظيفة. هذه الدورة التغذوية التعاونية تميز شريك تصنيع حقيقي، وليس مجرد مكتب خدمة.

يوفر إجراء مراقبة الجودة (QC) المنظم التحقق اللازم من أن الأجزاء تلبي المواصفات الدقيقة الخاصة بك. يجب أن يشمل هذا النظام نقاط تفتيش متعددة، أو مراحل رئيسية، طوال عملية الإنتاج. وتشمل عناصر مراقبة الجودة الرئيسية شهادة المواد الواردة للتحقق من درجات السبائك أو البوليمرات، والتفتيشات أثناء العملية للكشف المبكر عن الانحرافات، ومراجعة نهائية من حيث الأبعاد والوظائف قبل الشحن. بالنسبة للتطبيقات الخاصة بالسيارات، يجب توثيق هذه العملية بدقة لضمان إمكانية التتبع والامتثال للمعايير الصناعية.

الامتثال المحدد للسيارات وجاهزية الإنتاج

تعمل صناعة السيارات وفقًا لبعض أشد معايير الجودة والامتثال صرامة في مجال التصنيع. قد لا تمتلك ورشة نماذج أولية عامة الخبرة أو الشهادات المطلوبة لتلبية هذه المتطلبات. ولذلك، من الضروري تقييم الخبرة المحددة للمورد في قطاع السيارات واستعداده للانتقال من نموذج أولي فردي إلى عملية جاهزة للإنتاج، مثل عملية موافقة أجزاء الإنتاج (PPAP).

إن معرفة المورد بالمتطلبات الخاصة بصناعة السيارات تُعد ميزة كبيرة. إذ يفهم الشركاء ذوو الخبرة الحاجة إلى دقة الأبعاد، وتعقب المواد، والتوثيق الواسع النطاق الذي تطلبه شركات تصنيع المعدات الأصلية في مجال السيارات. وفقًا لمحة عامة عن قوائم التحقق الخاصة بالتصنيع من Falcony إن قائمة تدقيق الموردين هي إجراء رئيسي لتقليل مخاطر سلسلة التوريد والحفاظ على معايير الجودة. اسأل عن خبرتهم السابقة مع العملاء في قطاع السيارات وفهمهم للمعايير مثل IATF 16949، التي تنظم أنظمة إدارة الجودة لموردي قطاع السيارات. تضمن لك هذه الخبرة أن يكون لديهم نفس فهمك للمتطلبات، وأن يكونوا قادرين على التنبؤ بالتحقق الدقيق اللازم للمكونات المستخدمة في المركبات.

علاوةً على ذلك، ضع في اعتبارك قدرة المورد على دعم دورة حياة مشروعك بالكامل. فبينما قد تكون الحاجة الفورية هي نموذج أولي، فإن الهدف النهائي غالبًا ما يكون الإنتاج بكميات منخفضة أو كميات كبيرة. إن المورد القادر على سد هذه الفجوة يقدم قيمة هائلة. يمكنه استخدام مرحلة النموذج الأولي لتحسين الأدوات، وتحسين سير عمل الإنتاج، وإعداد الوثائق اللازمة للانتقال السلس. يمنع هذا التخطيط المسبق العملية المكلفة ومُستغرقة الوقت لإعادة اختيار شريك تصنيعي جديد وإعادة التحقق منه عند موعد التوسع.

قائمة الموردين الكاملة لتصنيع النماذج الأولية في صناعة السيارات

لتقييم واختيار الشريك المناسب بشكل منهجي، استخدم هذه القائمة الشاملة. حيث تجمع هذه القائمة المعايير الرئيسية في أسئلة قابلة للتنفيذ، وتساعدك على إجراء تقييم دقيق وثابت لكل مورد محتمل.

| معيار التقييم | الأسئلة الرئيسية التي يجب طرحها على المورد | الأهمية في صناعة السيارات |

|---|---|---|

| القدرات التقنية |

|

يضمن أن يكون لدى المورد القدرة على إنتاج أجزاء تتمتع بالدقة والتشطيب والخصائص الميكانيكية المطلوبة لاختبار الوظائف. |

| خبرة في المواد |

|

أمر بالغ الأهمية للتحقق من الأداء في ظروف العالم الحقيقي مثل الحرارة والاهتزاز والتعرض للمواد الكيميائية. |

| التصميم من أجل القابلية للتصنيع (DFM) |

|

يقلل من تكاليف الإنتاج، ويُقصر مدة التسليم، ويمنع حدوث عيوب تصميم مكلفة قبل تصنيع القوالب. |

| مراقبة الجودة والتفتيش |

|

يضمن أن تلبي الأجزاء المواصفات الدقيقة من حيث الأبعاد والوظائف، مما يضمن السلامة والموثوقية. |

| الخبرة في صناعة السيارات |

|

يشير إلى فهم معايير الصناعة العالية فيما يتعلق بالتوثيق وإمكانية التتبع والجودة. |

| إدارة المشاريع والدعم |

|

يضمن اتصالاً واضحاً واستجابة ومرونة، وهي أمور حيوية لدورات التطوير السريعة. |

| القابلية للتوسع نحو الإنتاج |

|

إن الشريك القادر على التوسع يوفر الوقت والموارد، من خلال تلافي الحاجة إلى إيجاد مورد جديد للإنتاج والتحقق من أهليته. |

اتخاذ قرارك النهائي بشأن المورد

اختيار مورد للنماذج الأولية السريعة لمشروع سيارات هو قرار استراتيجي يؤثر على دورة تطوير المنتج بأكملها. وبينما تُعد المواصفات الفنية أساسية، فإن الشريك المناسب يوفر أيضًا خبرة لا تُقدَّر بثمن في الجدوى التصنيعية، وضمان الجودة، والامتثال المحدد بالصناعة. ومن خلال استخدام قائمة تحقق منظمة لتوجيه تقييمك، يمكنك تجاوز مقارنة العروض والتقييم بناءً على قدرة المورد على العمل كامتداد حقيقي لفريق الهندسة الخاص بك. ويضمن لك هذا النهج المنهجي اختيار شريك لا يُنتج أجزاء عالية الجودة بسرعة فحسب، بل يُسهم أيضًا في تبسيط المسار نحو الإنتاج وتقليل التكاليف.

الأسئلة الشائعة

1. ما هو وقت التسليم المعقول للنموذج الأولي للسيارات؟

يمكن أن تختلف أوقات التسليم بشكل كبير بناءً على تعقيد الجزء، والتكنولوجيا المختارة، وتوفر المواد. بالنسبة للكثير من عمليات الطباعة ثلاثية الأبعاد، يمكن للموردين غالبًا تسليم الأجزاء خلال 2 إلى 7 أيام. ومع ذلك، بالنسبة للأجزاء الأكثر تعقيدًا المصممة باستخدام التصنيع باستخدام الحاسب العددي (CNC)، أو تلك التي تتطلب عمليات ما بعد المعالجة المحددة، قد تكون مدة التسليم أطول. يجب دائمًا التأكد من الجدول الزمني مع المورد مسبقًا.

2. كيف يمكنني التحقق من خبرة المورد في المجال الصناعي؟

الطريقة الأكثر فعالية للتحقق من الخبرة هي طلب دراسات حالة محددة أو أمثلة عن مشاريع سابقة في قطاع السيارات. يمكنك أيضًا الاستفسار عن شهاداتهم، مثل شهادة IATF 16949، التي تُعد محددة لإدارة الجودة في صناعة السيارات. وأخيرًا، طلب شهادات العملاء أو المراجع يمكن أن يمنحك نظرة مباشرة على سجلهم وإنجازاتهم وموثوقيتهم.

3. ما الفرق بين جزء نموذج أولي وجزء جاهز للإنتاج؟

يُستخدم النموذج الأولي بشكل أساسي للتحقق من الشكل والملاءمة والوظيفة، ويمكن إنتاجه باستخدام عمليات أو مواد تختلف عن المنتج النهائي. أما القطعة الجاهزة للإنتاج، كما تُعرّف ضمن عملية إدخال منتج جديد (NPI)، فهي تُصنَع باستخدام نفس المواد والأدوات وضوابط الجودة التي ستُستخدم في الإنتاج الضخم. ويتمثل الهدف من مرحلة النموذج الأولي في تحسين التصميم حتى يصبح جاهزًا لهذا الانتقال.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —