خراطيم عجلات الكبس: الدليل التصنيعي للسيارات

باختصار

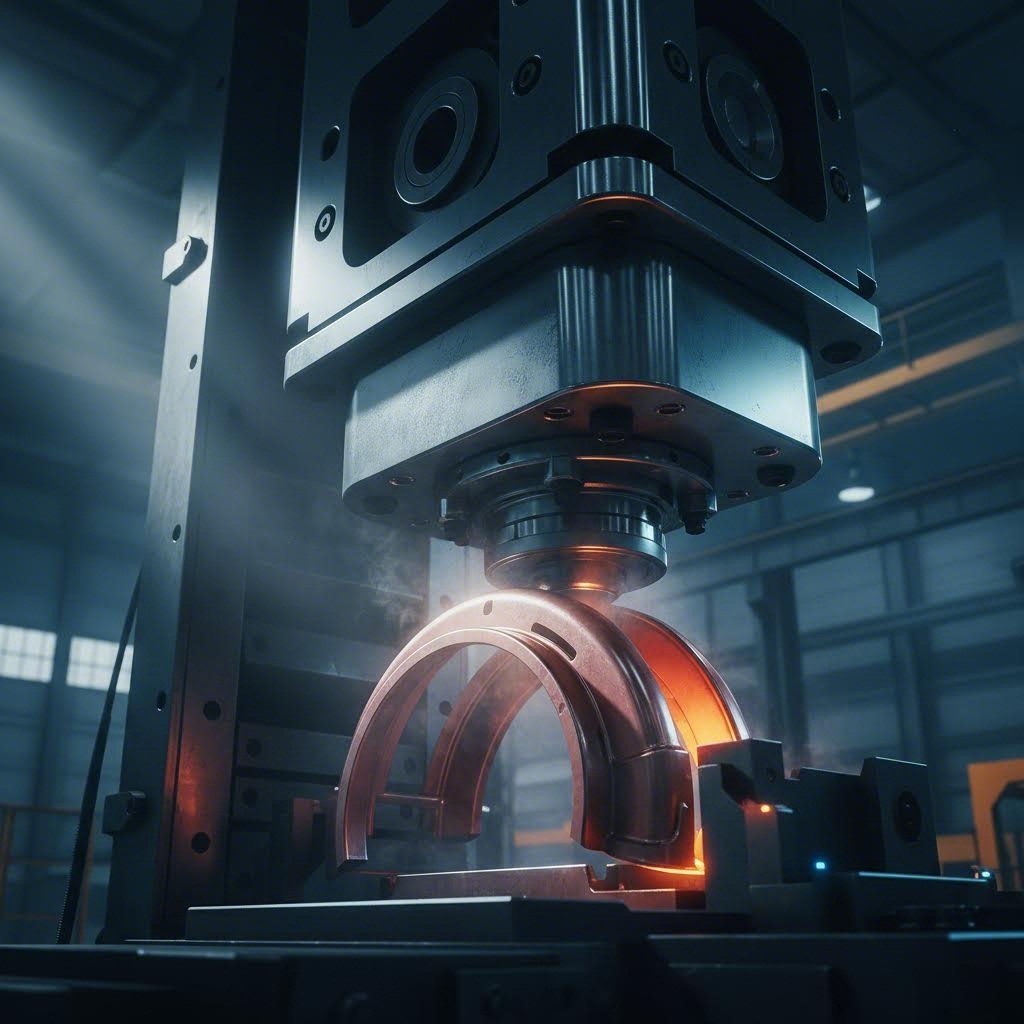

ختم بيوت العجلات هو عملية تصنيع السيارات التي يتم فيها تشكيل فتحات عجلات المعدن (المعروفة أيضًا بأقواس العجلات) باستخدام م presses هيدروليكية أو ميكانيكية عالية الطنين. على عكس عجلات الختم المستخدمة في الحرف الورقية، فإن هذه التقنية الصناعية تنطوي على السحب العميق صفائح معدنية مسطحة — عادةً ما تكون من الفولاذ عالي القوة أو الألومنيوم — إلى مكونات هيكلية معقدة ومنحنية تستوعب تعليق السيارة وإطاراتها.

يغطي هذا الدليل المواصفات الهندسية وتحديات المواد وتدفق الإنتاج خطوة بخطوة لتصنيع بيوت عجلات السيارات، مما يضمن صلابة هيكلية ودقة في التحملات حسب مواصفات الشركة المصنعة للمعدات الأصلية (OEM).

مكون بيت العجلة: التعريف والوظيفة

في هندسة السيارات، فإن بيت العجلة (غالبًا ما يُشار إليه باسم تجويف العجلة أو قوس العجلة) هو مكوّن حاسم في هيكل السيارة الأبيض (BIW). وهو يعمل كغلاف للعجلات، ويُفصِل بيئة الطريق عن الهيكل ومقصورة الركاب. وبينما غالبًا ما يُخلط مع "الدراع" الخارجي، فإن هيكل عجلة القيادة هو الغلاف الإنشائي الداخلي الذي يتحكم في الحطام الطريق، ورذاذ الماء، والاهتزازات الصوتية.

يتكون التجميع عادةً من جزأين رئيسيين مصنوعين بالختم: قوس العجلة الداخلي وحقيقة أن قوس العجلة الخارجي . ويتم لحام اللوحة الداخلية مباشرةً مع لوحة أرضية المركبة والقضبان الجانبية، مما يساهم بشكل كبير في صلابة الهيكل الالتوائية. بينما ترتبط اللوحة الخارجية باللوحة الخلفية أو الغطاء الجانبي، حيث تحدد الشكل الجمالي لقوس العجلة في المركبة. وبما أن هذه المكونات يجب أن تستوعب الحركة الديناميكية لنظام التعليق - بما في ذلك ممتصات الصدمات والزنبركات - فإنها تتطلب هندسة معقدة وعميقة يصعب تصنيعها دون حدوث عيوب.

يجب على المصممين تحقيق توازن بين متطلبات متعارضة: تحسين المساحة الداخلية للكابينة مع ضمان توفير مساحة كافية لحركة الإطار وحركة التعليق. تجعل هذه التعقيد الهندسي من عملية الطابع الطريقة الوحيدة القابلة للتطبيق لإنتاج هذه الأجزاء بكميات كبيرة بالسرعة والدقة المطلوبة.

عملية ختم المعادن: خطوة بخطوة

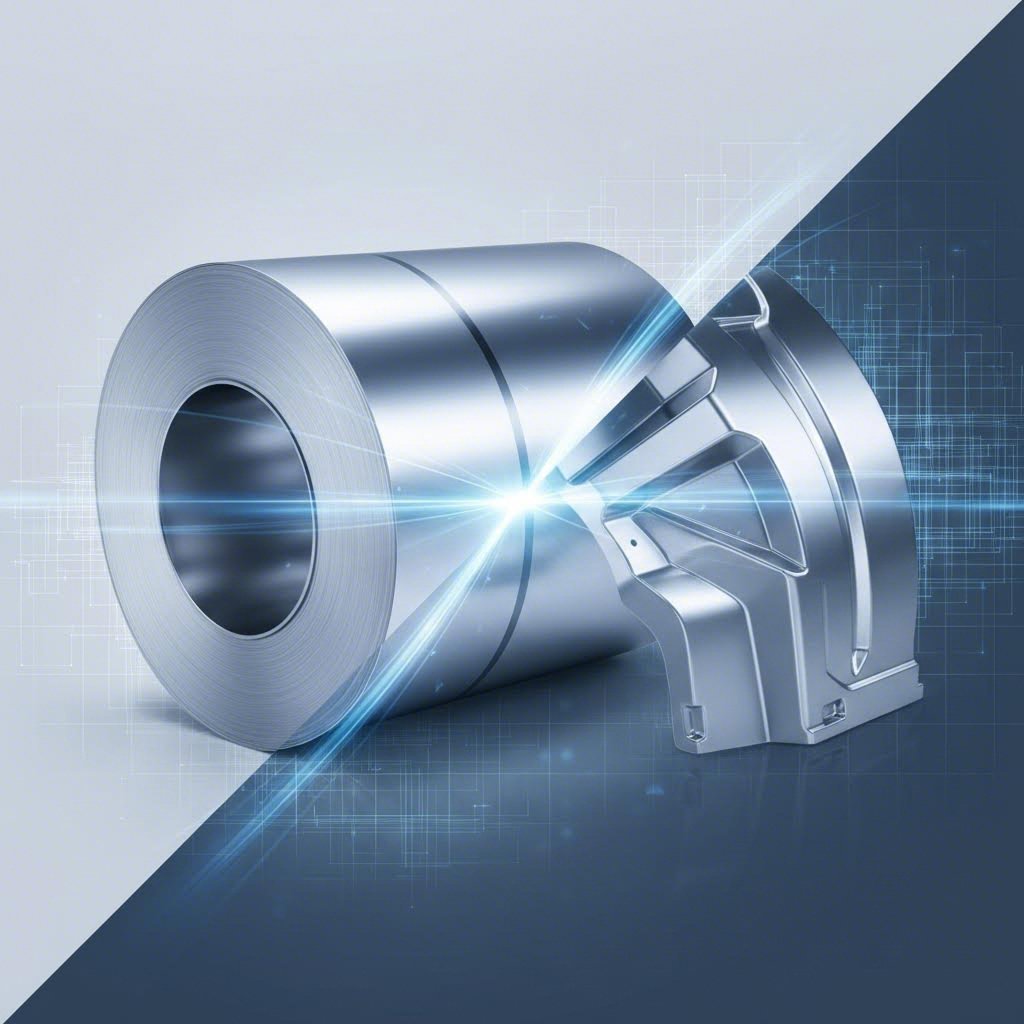

عملية تصنيع علبة عجلة السيارة تتضمن سير عمل متسلسل طابعة القالب عادة ما يتم تنفيزه على خط مطورة انتقالية أو باستخدام قالب تقدمي. وفقًا لخبراء الصناعة في ختم المعادن مثل Mursix ، فإن هذه العملية تحوّل لفائف معدنية مسطحة إلى مكونات نهائية ثلاثية الأبعاد من خلال سلسلة من العمليات الدقيقة. وتشمل سير العمل المحدد لعلبة العجلة عموماً أربع مراحل حرجة.

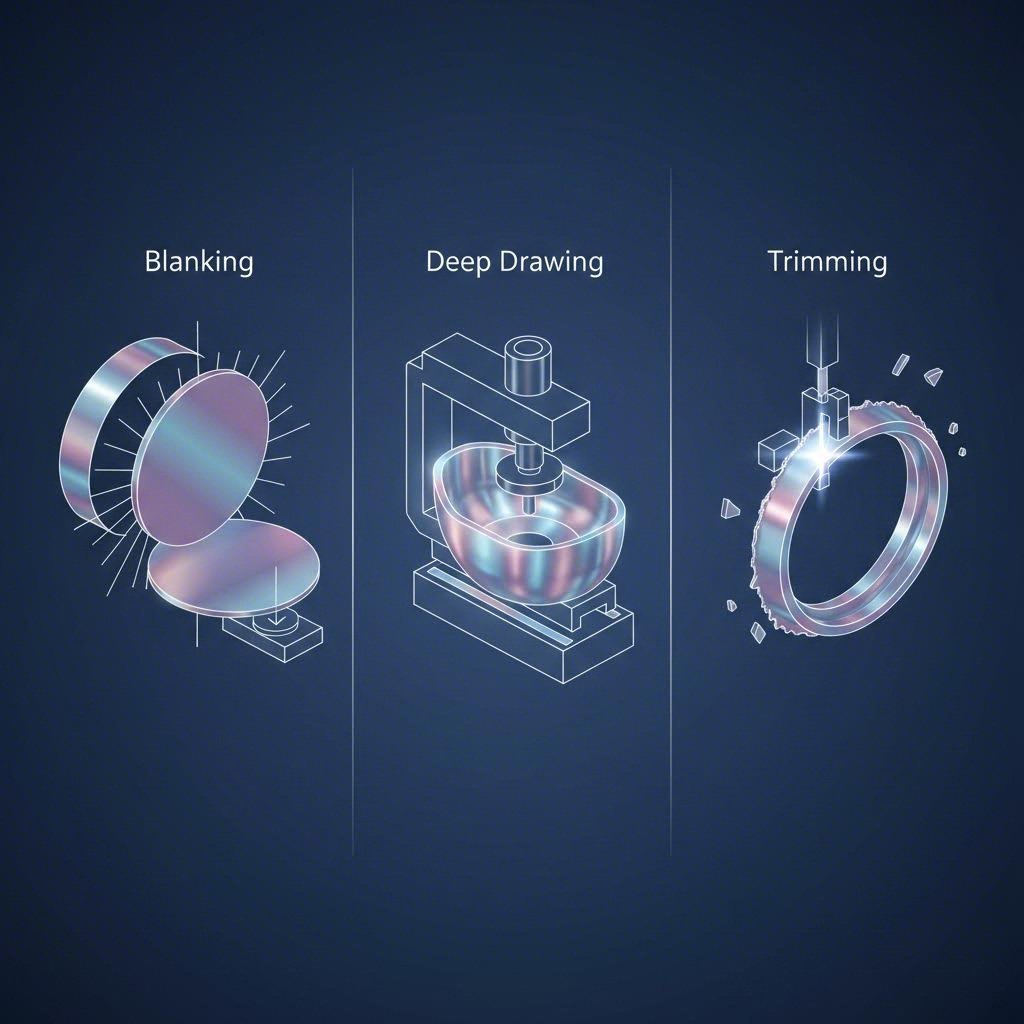

1. قص القطع الأولية (Blanking)

تبدأ العملية بـ التقطيع حيث يتم قص شكل معين من لفافة المعدن الرئيسي. بالنسبة لبيوت العجلات، تكون هذه القطعة عادةً ورقة كبيرة تشبه نصف الدائرة أو المستطيل تقريبًا، ويتم حسابها لتوفير ما يكفي من المادة لجوانب العمق في البيء دون إهدار مفرط. إن جودة حافة القطعة أمر بالغ الأهمية؛ إذ يمكن أن تتطور الشقوق أو التشققات المجهرية في هذه المرحلة إلى شقوق كبيرة أثناء مرحلة التشكيل.

2. السحب العميق

هذه هي المرحلة الأكثر تعقيدًا من الناحية التقنية. توضع القطعة المسطحة فوق تجويف القالب، ثم يدفع المعدن نحو الأسفل بواسطة مكبس لتشكيل شكل كأس على هيئة بيت العجلة. وبما أن فتحات العجلات تكون عميقة (غالبًا 10–15 بوصة أو أكثر لاستيعاب قضبان التعليق)، يجب أن يتدفق المعدن بشكل بلاستيكي دون أن يتمزق. يقوم المهندسون بمراقبة نسبة السحب بعناية، وغالبًا باستخدام خيوط سحب للتحكم في تدفق المادة ومنع التجعد في مناطق الحافة.

3. التشذيب

بمجرد تشكيل الشكل العميق، يجب إزالة المادة الزائدة حول الحواف (النفايات المرتبطة بالمشبك). قوالب التشذيب قم بقص المحيط النهائي لعجلة السيارة وفقًا للمواصفات الدقيقة لنظام التصميم بمساعدة الحاسوب (CAD)، للتأكد من أنّه يتماشى بشكل مثالي مع لوحة الأرضية ولوحة الربع. لا يمكن التنازل عن الدقة هنا، لأن الفجوات في تجميع عجلة السيارة قد تؤدي إلى تسرب المياه أو ضعف هيكلي.

4. الثقب والتجعيد

الحركات النهائية للكبس تتضمن الثقب ثقوب لمواقع تركيب التعليق، مشابك خط الفرامل، وملحقات تثبيت بطانة عزل الصوت. وفي الوقت نفسه، قد تقوم عمليات التجعيد بثني حواف معينة لإنشاء أسطح لحام. في الإنتاج عالي الحجم، تحدث هذه الخطوات خلال ثوانٍ، حيث تنقل الأنظمة الآلية القطعة بين محطات القوالب.

اختيار المادة: الفولاذ مقابل الألومنيوم

يتم تحديد اختيار المادة المستخدمة في ختم عجلات السيارة بناءً على أهداف وزن المركبة ومتطلبات السلامة عند التصادم. إن قابلية تشكيل المادة — أي قدرتها على التمدد دون الانكسار — هي الشاغل الأساسي للمهندسين المصنعين.

- الفولاذ عالي القوة (HSS): كان يُعتبر تقليديًا المعيار للعجلات بسبب متانته وتكلفة تشغيله المنخفضة. ويُقدِّم حماية ممتازة ضد تأثير الحطام على الطرق. ومع ذلك، يتطلب الفولاذ عالي القوة (HSS) طنّية أعلى بكثير للكبس، ويؤدي إلى ارتداء أكبر في القوالب.

- سبائك الألومنيوم (السلسلة 5000/6000): يتم استخدامه بشكل متزايد في المركبات الكهربائية والفاخرة الحديثة لتقليل الوزن غير المعلق وتحسين المدى. ويواجه كبس عجلات الألمنيوم تحديات فريدة، وأهمها الردة المرنة —الميل إلى عودة المعدن إلى شكله الأصلي بعد انسحاب المكبس. ويجب على مصممي القوالب التغلب على هذه الظاهرة من خلال ثني القطعة أكثر من اللازم أو باستخدام برامج محاكاة متقدمة.

بالنسبة للمصنّعين الذين يعملون على سد الفجوة بين النموذج الأولي والإنتاج الضخم، فإن اختيار الشريك المناسب أمر بالغ الأهمية بقدر أهمية اختيار المادة المناسبة. تكنولوجيا المعادن شاوي يي يتخصص في هذه المرحلة الانتقالية، مستفيدًا من الدقة المعتمدة وفقًا لشهادة IATF 16949 لتوفير مكونات معقدة مثل عجلات العجلات والأطراف الفرعية. سواء كنت بحاجة إلى تشغيل أولي يتكون من 50 نموذجًا أوليًا للتحقق من اختيارك للمواد أو كنت تزيد الإنتاج إلى ملايين الوحدات، فإن قدراتهم على الكبس التي تصل إلى 600 طن تضمن التزامًا ثابتًا بمعايير OEM العالمية.

ختم الإنتاج الضخم مقابل التشكيل اليدوي

نقطة شائعة من الالتباس في هذا المجال هي الفرق بين الصناعي طابع والطريقة اليدوية عجلة إنجلش الطريقة. وبينما تقوم كلا التقنيتين بتشكيل المعدن إلى منحنيات، إلا أنهما تخدمان أغراضًا مختلفة تمامًا في عالم السيارات.

| ميزة | الختم الصناعي | عجلة إنجلش (يدوي) |

|---|---|---|

| آلية | مكبس هيدروليكي/ميكانيكي بأدوات متطابقة | تمرير المعدن بين عجلتين فولاذيتين (مزاليج) |

| الحجم | إنتاج عالي الحجم (آلاف القطع يوميًا) | حجم منخفض (قطعة واحدة أو نموذج أولي) |

| الاتساق | أجزاء متطابقة (تحمل على مستوى الميكرون) | يعتمد على مهارة المشغل؛ تباين فريد |

| التطبيق | تصنيع السيارات الأصلي (OEM) | استعادة السيارات الكلاسيكية، سيارات الهوت رود، التصنيع حسب الطلب |

إذا كنت تقوم باستعادة مركبة كلاسيكية ولا يمكنك العثور على لوحة بديلة، فقد يستخدم الحرفي عجلة إنجليزية لتشكيل غرفة العجلة يدويًا. ومع ذلك، بالنسبة لتصنيع المركبات الحديثة، فإن مكبس الطوابع هو الطريقة الوحيدة القادرة على تحقيق المتانة الهيكلية المطلوبة وسرعة الإنتاج.

مراقبة الجودة والعُيوب الشائعة

إن ختم غرف العجلات معرّض لعيوب معينة بسبب عمق السحب وتعقيد الشكل. وعادةً ما تراقب فرق مراقبة الجودة ثلاث حالات فشل رئيسية:

- التشقق (التمزق): يحدث عندما يتم تمديد المعدن إلى ما بعد حدوده القصوى من الشد، وعادةً عند الزاوية الأعمق لتجويف العجلة. وغالبًا ما يشير ذلك إلى عدم كفاية التزييت أو ضغط الضغط الزائد.

- التجعيد: تحدث عندما ينضغط المعدن بدلاً من تجريانه، وعادة ما يكون على طول الحافة أو الجدران الجانبية. ويعيب هذا العيب الهيكلي قدرة الجزء على اللحام بشكل صحيح.

- الارتداد: كما ذُكر بالنسبة للألومنيوم، قد يتشوه الجزء بعد مغادرة القالب. وتُستخدم حالياً أنظمة مسح بصرية متقدمة للتحقق من أن الشكل الهندسي النهائي يتطابق مع النموذج CAD ضمن تolerances صارمة.

الاستنتاج

يُعد ختم علب العجلات تقاطعًا متطورًا بين علوم المواد والهندسة الميكانيكية. من قص الفولاذ عالي القوة في البداية، إلى عملية السحب العميقة المعقدة التي تُشكّل القوس الواقي، يتم احتساب كل خطوة بدقة لضمان سلامة هيكل المركبة. بالنسبة للمهندسين السيارات وأخصائي المشتريات، فإن فهم الفروق الدقيقة في هذه العملية — من ارتداد المادة إلى قدرة المكبس — أمر ضروري لشراء المكونات التي تفي بالمتطلبات الصارمة للنقل الحديث.

الأسئلة الشائعة

ما الفرق بين علبة العجلة والغطاء الجانبي؟

الـ بيت العجلة (أو بئر العجلة) هو الغلاف الهيكلي الداخلي الذي يحيط بالإطارات ويحمي الشاسيه. بينما درابزين هو اللوحة الخارجية الزخرفية التي تغطي علبة العجلة وتندمج مع تصميم جسم السيارة. توفر علبة العجلة الهيكل، في حين يوفر الغطاء الجانبي الأناقة.

لماذا تُستخدم عملية السحب العميق لعلب العجلات؟

السحب العميق هي الطريقة الوحيدة للختم التي يمكنها إنشاء الشكل العميق المشابه لكأس والذي يلزم لاستيعاب نظام التعليق. ولا يمكن للثني أو الطي البسيط تحقيق العمق السلس والمقاوم للماء المطلوب لتجويف عجلة وظيفي.

3. هل يمكن استخدام الألومنيوم في ختم هياكل العجلات؟

نعم، يُستخدم الألومنيوم على نطاق واسع لتقليل وزن المركبة. ولكن يتطلب تقنيات ختم متخصصة لإدارته الردة المرنة ويمنع التشقق، حيث إن الألومنيوم عمومًا أقل قابلية للتشكيل مقارنةً بالفولاذ الطري.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —