أبواب ملء الوقود المطبوعة: دليل عملية التصنيع والتوريد

باختصار

يُعد ختم أبواب ملء الوقود عملية تصنيع سيارات دقيقة عالية المستوى تستخدم عادةً تقنية القالب التدريجي لحويل لفائف المعادن المسطحة إلى وحدات مجمعة معقدة يتم سحبها بشكل عميق. يضمن هذا الإجراء تشطيبات سطحية من الفئة A بشكل متسق، وهي أمر بالغ الأهمية للحفاظ على السلامة الجمالية لخارج السيارة مع توفير إمكانية وصول وظيفية لنظام الوقود. يستخدم المصنعون بشكل أساسي فولاذ عالي الجودة للسحب العميق (DDQ) أو الفولاذ المقاوم للصدأ أو الألومنيوم لتحقيق توازن بين المتانة ومقاومة التآكل.

بالنسبة للمهندسين المتخصصين في صناعة السيارات ومديري التوريد، تتمثل التحديات الرئيسية في إدارة تدفق المواد أثناء عملية السحب العميق لوعاء الوقود لمنع التمزق، وضمان دقة الأبعاد للحصول على تركيب محكم مقابل لوحة هيكل السيارة. سواء بالنسبة لإنتاج كميات كبيرة لمصنعي المعدات الأصلية أو لأغراض استعادة قطع الغيار المتخصصة، فإن النجاح يعتمد على اختيار شريك ختم يتمتع بسعة مكابس مناسبة والخبرة الهندسية اللازمة للتعامل مع الأشكال المعقدة.

عملية التصنيع: ختم القوالب التقدمية

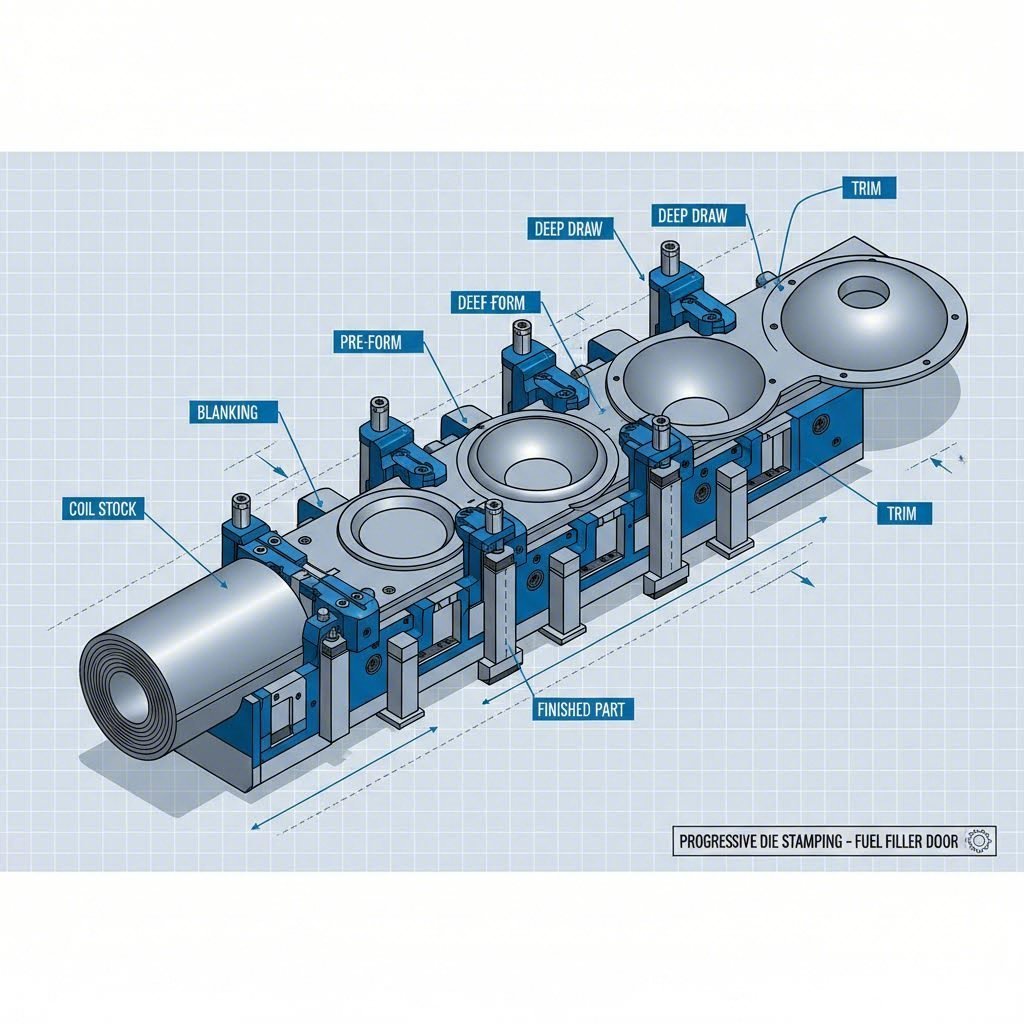

الطريقة الأكثر كفاءة لإنتاج أبواب فتحات تعبئة الوقود بكميات كبيرة هي تشكيل القوالب المتقدمة . على عكس القوالب الانتقالية التي تنقل الأجزاء بين محطات منفصلة، تقوم القالب التدريجي بتغذية شريط معدني مستمر عبر مكبس واحد يحتوي على عدة محطات. تقوم كل محطة بعملية محددة على المعدن أثناء تقدمه إلى الأمام، مما يؤدي إلى إنتاج جزء مكتمل في نهاية الخط. تُعد هذه الطريقة ضرورية لتحقيق السرعات العالية في الإنتاج المطلوبة من قبل صناعة السيارات مع الحفاظ على تكرارية الأبعاد الدقيقة.

عادةً ما يتبع هذا العملية تسلسل دقيق من العمليات المصممة خصيصًا وفقًا لتصميم باب خزان الوقود:

- القطع الأولي: يتم قطع المحيط الخارجي لسطح الباب أو الهيكل الداخلي من الشريط اللولبي.

- السحب العميق: تُعد هذه هي الخطوة الأكثر أهمية بالنسبة لوعاء الوقود (المنطقة الغائرة). حيث يقوم المثقب بدفع المعدن داخل تجويف القالب لإنشاء الشكل الكأس. ويجب على الشركات المصنعة التحكم بدقة في الفجوة والتشحيم لمنع رقّة المعدن بشكل مفرط أو تمزقه.

- الثقب والتقليم: يتم إزالة المواد الزائدة، ويتم ثقب فتحات التثبيت لميكانيزم المفصلات وأنابيب التصريف وفتحة التعبئة بدقة عالية.

- الخياطة: بالنسبة للغطاء الخارجي للباب، تُطوى الحواف غالبًا فوق لوحة تقوية داخلية. يُنتج هذا الإجراء، المعروف بـ"الطي (الهيمينج)"، حافة ناعمة وآمنة ويضيف صلابة هيكلية للتجميع.

للتعامل مع هذه العمليات، يستخدم المصنعون غالبًا مكابس تتراوح قدرتها بين 400 إلى 800 طن تُعد المكابس عالية الطنين ضرورية لتطبيق القوة الهائلة المطلوبة لسحب الفولاذ أو الفولاذ المقاوم للصدأ بشكل عميق دون حدوث مشاكل في الارتداد.

اختيار المواد والمواصفات

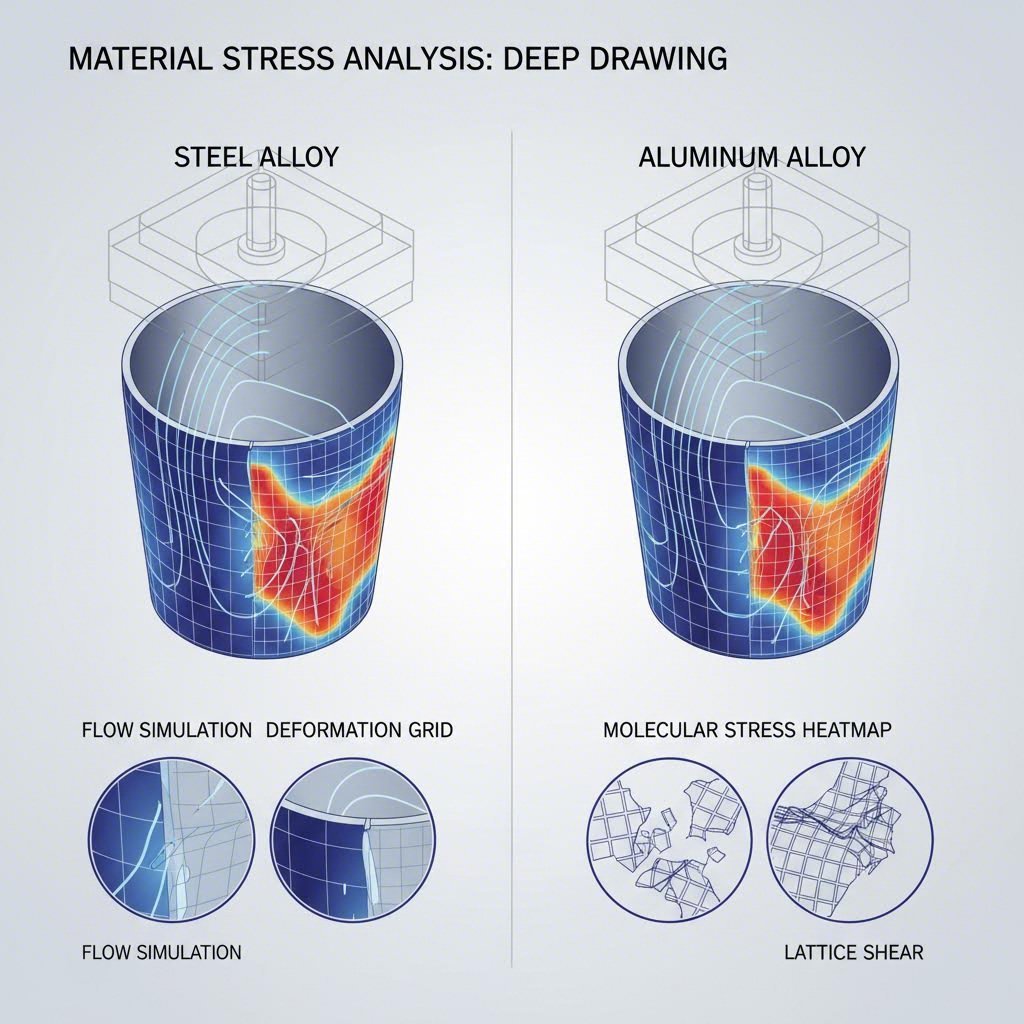

إن اختيار المادة المناسبة هو توازن دقيق بين القابلية للتشكيل، والمتانة، ومقاومة التآكل. وبما أن أبواب ملء الوقود تتعرض للعوامل الجوية واحتمال انسكاب الوقود، يجب أن تكون المادة قادرة على تحمل الظروف القاسية دون التدهور.

الفولاذ الكربوني (ذو جودة السحب العميق)

للتطبيقات القياسية للمصنّعين الأصليين حيث سيتم طلاء القطعة، الفولاذ الكربوني المدرفل على البارد هو المعيار الصناعي. يحدد المهندسون درجات "الجودة العميقة للسحب" (DDQ) أو "جودة السحب العميقة الإضافية" (EDDQ). تتمتع هذه الفولاذات بمرونة عالية، مما يسمح بتمديدها إلى التجويف العميق لوعاء الوقود دون الانفصال. وعادةً ما يتم غلفنتها أو طلاؤها بطبقة أولية كهربائية (E-coat) مباشرة بعد الختم لمنع الصدأ.

الفولاذ المقاوم للصدأ

للمشاريع التراثية المعدلة أو التطبيقات التي تتعرض للمعادن المكشوفة، الفولاذ المقاوم للصدأ المطمور غالبًا ما يكون المادة المفضلة. توفر درجات مثل فولاذ مقاوم للصدأ 304 مقاومة طبيعية ممتازة للتآكل. ومع ذلك، فإن الفولاذ المقاوم للصدأ يتصلب بالعمل بسرعة، مما يتطلب قوى ضغط أعلى ومواد أدوات أكثر متانة (مثل إدراج الكاربيد) لمنع تآكل القوالب.

والألمنيوم

في المركبات الخفيفة الحديثة، تُستخدم سبائك الألومنيوم (مثل السلسلة 5000 أو 6000) بشكل متزايد لتقليل الوزن. ويمثل ختم الألومنيوم تحديات فريدة، لأنه أقل قابلية للتشكيل مقارنةً بالصلب، وأكثر عرضة للتشقق. وغالبًا ما يتطلب ذلك مواد تشحيم خاصة، وأحيانًا تقنيات التشكيل الدافئ لتحقيق العمق المطلوب.

تحديات التصميم والهندسة

ختم باب فتحة تعبئة الوقود لا يقتصر فقط على قص المعدن؛ بل يتطلب التغلب على صعوبات هندسية كبيرة تتعلق بالشكل الهندسي والتجميع. أما التحدي الرئيسي فهو الانحناء المركب معظم هياكل المركبات ليست مسطحة؛ بل لها انحناءات دقيقة. ويجب أن يتطابق باب الوقود مع هذا الانحناء تمامًا كي يتماشى بشكل مستوٍ مع اللوحة الجانبية. وإذا لم يأخذ قالب الختم في الاعتبار ظاهرة الارتداد النابضي (الميل إلى العودة إلى الشكل الأصلي للمعدن)، فلن يتماشى الباب بشكل صحيح، مما يؤدي إلى فجوات غير مرغوب فيها.

سحب العميق للوعاء: يتضمن إنشاء الحفرة المدمجة التي تحتوي على غطاء الوقود تشويه بلاستيكي شديد. إذا كان معامل السحب (العمق مقابل القطر) شديدًا للغاية، فإن المعدن سيمزق. يستخدم المهندسون برامج المحاكاة لتحسين تصميم القالب، بإضافة نصف أقطار والتحكم في تدفق المادة لضمان سمك جدار موحد.

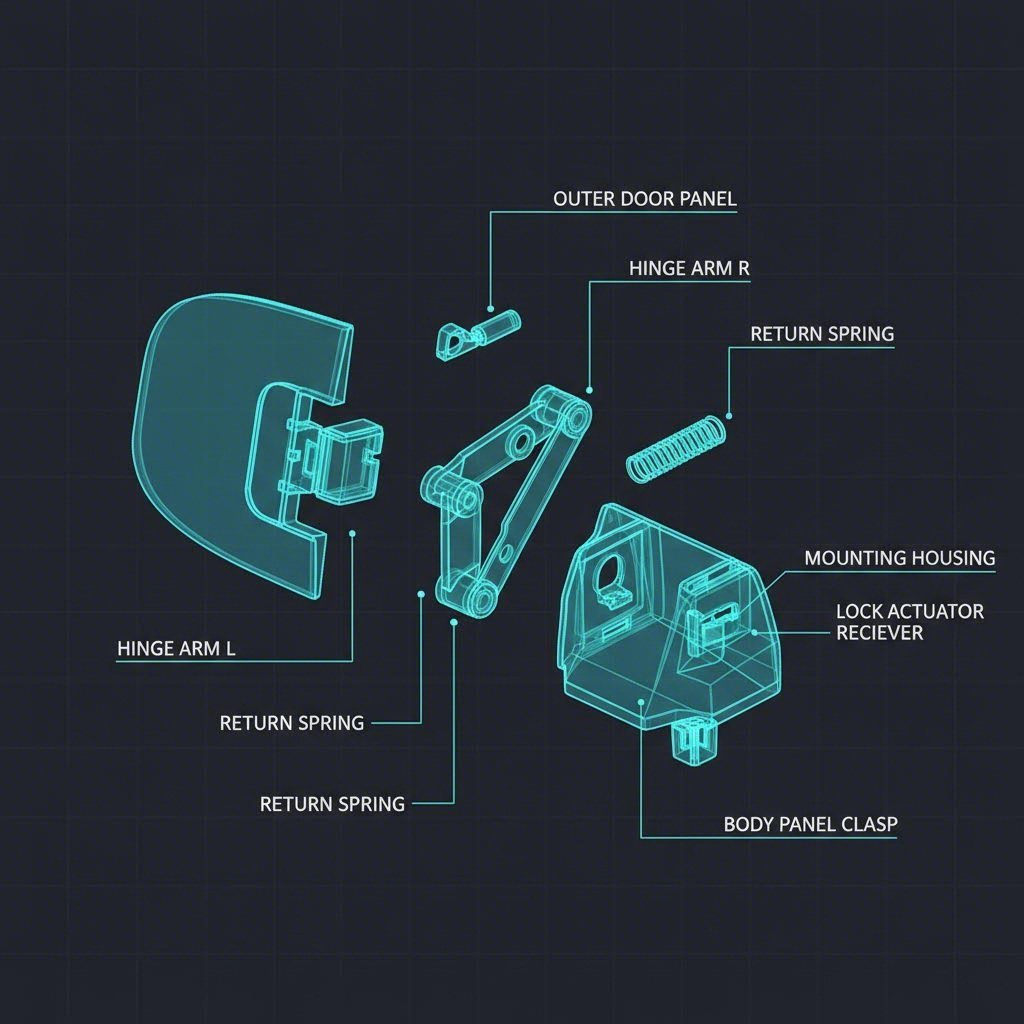

تكامل التجميع: نادراً ما يكون باب الوقود الكامل جزءاً واحداً مطروساً. بل هو تجمع للغطاء الخارجي، الذراع المفصل الداخلية، آلية النابض، والوعاء السكني. تجمعات باب الوقود غالباً ما تتطلب تجمعات أبواب الوقود عمليات ثانوية مثل اللحام بالبقعة أو التثبيت بالطي لتثبيت هذه المكونات. ويجب أن تكون آلية المفصل قوية بما يكفي لتحمل آلاف الدورات مع الحفاظ على محاذاة الباب.

المصادر والمعايير الجودة

عند شراء أبواب خزان الوقود المصنوعة بالختم، يتم قياس الجودة من خلال مدى ملاءمتها والتشطيب النهائي. بالنسبة لقطع الغيار الأصلية (OEM)، فإن المعيار هو "الفئة أ"، ما يعني أنه يجب أن تكون السطوح خالية تمامًا من أي عيوب مرئية مثل التموجات أو الكدمات أو علامات القالب، لأن هذه العيوب ستظهر من خلال طبقة الطلاء. بالنسبة للمشترين من الشركات إلى الشركات (B2B)، فإن تقييم قدرات المورد يتطلب فحص برامج صيانة أدوات الإنتاج والشهادات الخاصة بمراقبة الجودة.

أصلي مقابل ما بعد السوق: تُعدّ موردو القطع الأصلية (OEM) مهيأين للإنتاج بكميات ضخمة (عشرات الآلاف من الوحدات) ويعتمدون على قوالب تقدمية آلية. على النقيض من ذلك، يعتمد قطاع ما بعد البيع وإعادة الترميم — مثل الذين يبحثون عن أبواب خزان وقود تُلحَم للشاحنات المخصصة — غالبًا على أساليب إنتاج بأحجام أقل أو قطع معاد استخدامها. قد تختلف دقة القطع في السوق الثانوي، مما يجعل من الضروري التحقق من سماكة الفولاذ ودقة نقاط التثبيت.

إذا كنت تعمل على سد الفجوة بين التحقق من النموذج الأولي والإنتاج الضخم، ففكر في الشراكة مع شركة تصنيع متخصصة. تكنولوجيا المعادن شاوي يي تقدم حلول طابع شاملة مدعومة بشهادة IATF 16949 مع قدرات الصحافة تصل إلى 600 طن، يمكنها التعامل مع متطلبات السحب العميق المتطلبة لمكونات أبواب الوقود مع توفير المرونة في التوسع من 50 وحدة نموذجية إلى ملايين قطع الغيار الإنتاجية.

مقاييس الجودة الرئيسية للمشترين:

- احمرار: يجب أن يقع الباب بشكل مثالي حتى مع لوحة الجسم المحيطة (عادة في حدود ± 0.5 ملم).

- استمرارية الفجوة: يجب أن تكون الفجوة حول محيط الباب متساوية

- حواف خالية من الحفر: يجب أن يتم إزالة جميع الحواف المسطحة من الحشرات لمنع الإصابة أثناء التجميع وضمان تماسك الطلاء.

الدقة في كل تفصيل

باب ملء الوقود المتواضع يمثل التقارب بين التصميم الجمالي والهندسة الميكانيكية. تحقيق مظهر سلس يتطلب إتقان الطابع التدريجي و فهم عميق لعلوم المواد بالنسبة للمصنعين، الهدف هو التكرار والكفاءة؛ بالنسبة لأصحاب المركبات، فهي المتانة والتكامل السلس.

سواء كنت تقوم بتصميم أجهزة شحن الجيل القادم للمركبات الكهربائية أو تعيد تأهيل شاحنة كلاسيكية باستخدام وعاء وقود مخصص، فإن جودة الختم تحدد النتيجة النهائية. ومن خلال إعطاء الأولوية للمواد عالية الجودة والأدوات الدقيقة، يضمن المصنعون أن هذا المكون الوظيفي يعزز تصميم المركبة بدلاً من أن يضعفه.

الأسئلة الشائعة

1. كم يبلغ سعر باب الوقود البديل؟

تختلف التكلفة بشكل كبير حسب نوع المركبة والمادة المستخدمة. يمكن أن يتراوح سعر باب بديل قياسي مصنوع من الفولاذ المطروح بين 20 و90 دولارًا. أما القطع الخاصة بإعادة التأهيل، مثل الأوعية الغاطسة المصنوعة من الفولاذ المقاوم للصدأ أو التركيبات الملحومة المخصصة، فقد تكون أكثر تكلفة بسبب انخفاض أحجام الإنتاج وارتفاع تكاليف المواد.

2. ما الفرق بين باب الوقود ووعاء الوقود؟

الـ باب الوقود هو الغطاء الخارجي المفصل الذي يتماشى مع هيكل المركبة. بينما وعاء الوقود (أو الغلاف) هو الجيب الغائر المصنوع بالسحب العميق خلف باب خزان الوقود، والذي يحتوي على عنق التعبئة وغطاء الوقود. في العديد من الوحدات الحديثة، يتم دمج هذه الأجزاء في وحدة واحدة، ولكن في مشاريع الترميم، غالبًا ما تُشترى وتُركب بشكل منفصل.

3. هل أبواب الوقود المغلقة ضرورية؟

بينما تحتوي المركبات الحديثة غالبًا على آليات قفل بالإطلاق عن بعد مدمجة مع القفل، قد تستفيد المركبات القديمة أو المركبات المخصصة من أغطية وقود مغلقة أو أبواب مغلقة. إذا كانت هناك مخاوف تتعلق بالأمان، فإن الاستثمار في آلية قفل يُعد طريقة فعالة من حيث التكلفة لمنع سحب الوقود أو العبث به.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —