سماكة ذراع التحكم المصنوع من الصلب المطروق: دليل المهندس

باختصار

لا توجد معيارية واحدة لسمك مادة ذراع التحكم من الصلب المطروق. وعادة ما يتراوح بين 0.024 بوصة (0.6 مم) إلى 0.250 بوصة (6.35 مم)، مع سقوط معظم التطبيقات في السيارات تحت علامة 5 مم. ويُعد السمك الدقيق قراراً هندسياً بالغ الأهمية يوازن بين وزن المركبة، الاستخدام المطلوب، القوة الهيكلية المطلوبة، وتكلفة التصنيع.

فهم سماكة ذراع التحكم من الصلب المطروق: تحليل تقني

ذراع التحكم المصنوع من الصلب المطروق هو مكون تعليق حيوي يربط هيكل المركبة بمحور العجلة، مما يسمح بحركة منضبطة. ويتم تصنيعه عن طريق ختم صفيحة من الصلب في شكل محدد باستخدام قالب. وسُمك المادة هو العامل الأساسي في قوة الجزء ومتانته ووزنه. فكلما زاد سُمك الذراع، زادت قوته، لكنه يكون أيضًا أثقل وأكثر تكلفة، مما يؤثر على كفاءة استهلاك الوقود وتكاليف الإنتاج. ويجب على المهندسين حساب السُمك الأدنى المطلوب بدقة لتحمل الأحمال الديناميكية التي تتعرض لها المركبة، بدءًا من قوى الانعطاف وصولاً إلى الصدمات الناتجة عن المطبات والحفر.

اختيار السُمك يمثل توازنًا. بالنسبة لسيارة ركاب خفيفة، قد يكون الذراع الأقل سُمكًا والأخف وزنًا كافيًا ومرغوبًا فيه لتحقيق كفاءة أفضل في استهلاك الوقود. ولكن الشاحنة الثقيلة مثل Ram 1500، التي من المتوقع أن تحمل أحمالًا ثقيلة وربما تسير خارج الطرق المعبدة، تتطلب ذراع تحكم أكثر سُمكًا ومتانة لمنع حدوث الأعطال. وفقًا لدراسة في المجلة الدولية للعلوم والبحوث ، تُنفَّذ عمليات الصفائح المعدنية للمكونات مثل هذه عمومًا على صفائح فولاذية أقل من 5 مم سماكة. وهذا يتماشى مع الإرشادات الصناعية، التي تصنف الصفائح المعدنية على أنها أي معدن بسماكة أقل من 0.25 بوصة (حوالي 6.35 مم).

إن عملية التصنيع نفسها تعد من الأمور الأساسية التي يجب أخذها بعين الاعتبار. إن عملية الختم تُعد طريقة سريعة وفعالة من حيث التكلفة للإنتاج الضخم، مما يجعلها مثالية لشركات تصنيع المعدات الأصلية (OEMs). بالنسبة لشركات تصنيع السيارات التي تسعى للحصول على مكونات دقيقة عالية الجودة ومُخرَّطة بالختم، فإن الشراكات المتخصصة أمر ضروري. على سبيل المثال، توفر شركات مثل Shaoyi (Ningbo) Metal Technology Co., Ltd. حلولًا شاملة تمتد من إعداد النماذج الأولية إلى الإنتاج الضخم، مع الالتزام بمعايير سيارات صارمة مثل IATF 16949 لضمان الموثوقية والكفاءة من حيث التكلفة في مكونات معقدة مثل أذرع التحكم.

لإعطاء صورة أوضح، إليك ملخصاً لمدى السماكات النموذجية لصفائح الفولاذ المستخدمة في التصنيع:

| مصدر/قياسي | نطاق السمك النموذجي | ملاحظات |

|---|---|---|

| الصفائح المعدنية العامة (بروتولابز) | 0.024" - 0.250" (0.6مم - 6.35مم) | هذا يمثل المدى الكامل لتصنيع الصفائح المعدنية. |

| ختم السيارات (IJSR) | < 5 مم (~0.197") | الحد الأقصى النموذجي لمكونات الصفائح المعدنية للسيارات. |

| التطبيقات الثقيلة (Tripar Inc.) | 10-14 قياسي (0.0747" - 0.1345") | تُستخدم للأجزاء الهيكلية والدعامات الثقيلة. |

| صناعية عامة (Tripar Inc.) | 16-20 قياسي (0.0598" - 0.0359") | شائعة في المكونات والأغلفة متعددة الأغراض. |

المقارنة: الذراع التحكم المطروق من الفولاذ مقابل الذراع الأنبوبية مقابل المزورة

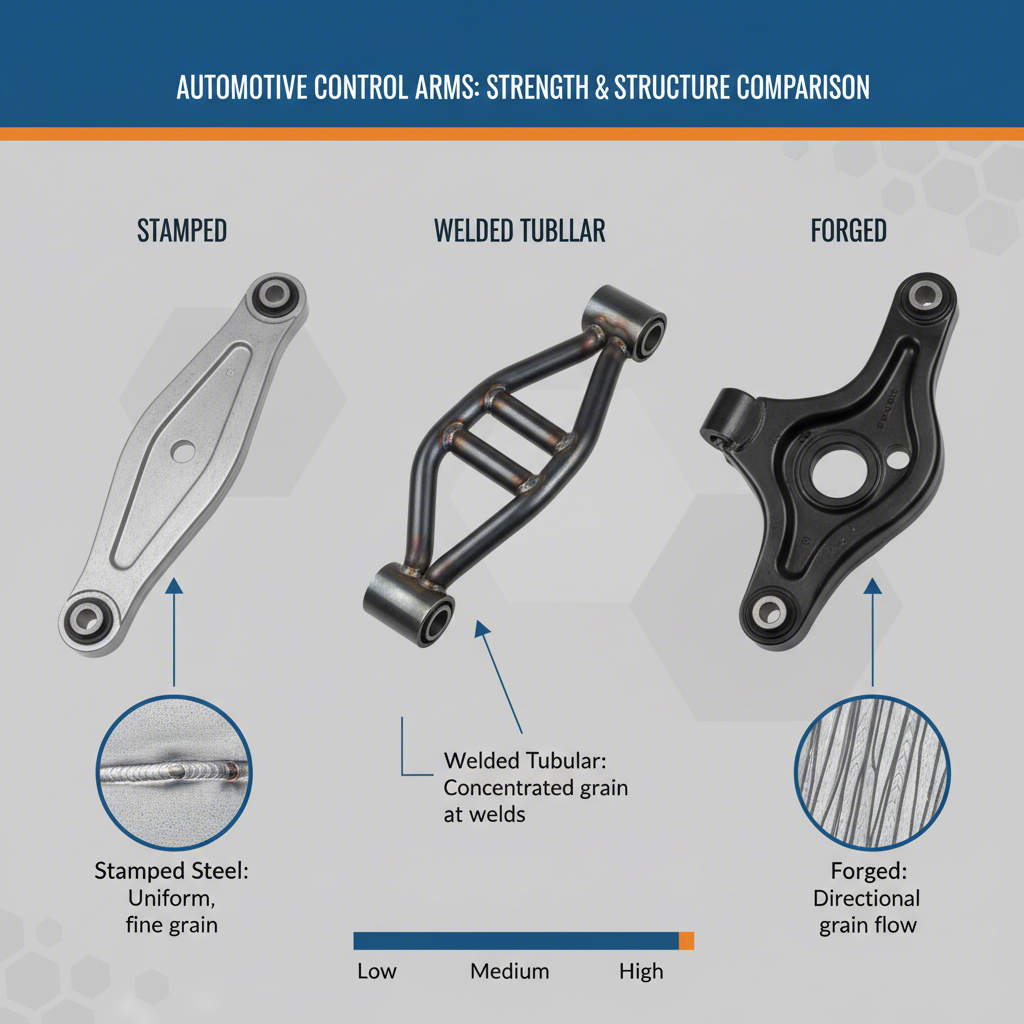

عند استبدال أو ترقية مكونات التعليق، ستجد ثلاثة أنواع رئيسية من أذرع التحكم: مطروقة، أنبوبية، ومزورة. لكل منها عملية تصنيع مختلفة تؤدي إلى خصائص أداء متنوعة، وتكاليف مختلفة، وحالات استخدام مثالية. إن فهم هذه الاختلافات أمر أساسي لاتخاذ قرار مدروس لسيارتك.

أذرع تحكم من الصلب المطروق هي النوع الأكثر شيوعًا في السيارات الإنتاجية. يتم إنتاجها بكميات كبيرة عن طريق ضغط صفائح الفولاذ لتشكل الشكل المطلوب. تكون هذه الطريقة فعالة جدًا من حيث التكلفة، ولكن قد يُنظر إليها أحيانًا على أنها أقل متانة مقارنة بالخيارات الأخرى، خاصة في التطبيقات الأداء العالية. الأذرع التحكم الأنبوبية تُصنع عن طريق لحام أجزاء من أنابيب فولاذية دائرية أو مربعة. ويتيح ذلك مرونة أكبر في التصميم، ونسبة عالية بين القوة والوزن، وتحسين في هندسة التعليق، ما يجعلها ترقية شائعة في السوق الثانوي. أذرع تحكم مزورة تُصنع عن طريق تسخين قضيب معدني صلب وضغطه في قالب تحت ضغط شديد. يقوم هذا الإجراء بمحاذاة البنية الحبيبية الداخلية للمعدن، مما يؤدي إلى قوة استثنائية ومقاومة عالية للتآكل، ما يجعلها مناسبة للمركبات الثقيلة أو عالية الأداء.

غالبًا ما يعتمد الاختيار بينها على أهدافك. بالنسبة لسيارة الاستخدام اليومي، فإن قطعة فولاذية مطبوعة ذات جودة جيدة تكون كافية عادةً. أما بالنسبة لإعادة ترميم السيارات الكلاسيكية أو القيادة العادية عالية الأداء، فإن الذراع المعدني الأنبوبية توفر فوائد كبيرة من حيث التحكم والمتانة. وفي تطبيقات الطرق الوعرة الشديدة أو السباقات، غالبًا ما تكون قوة الذراع المزورة الفائقة ضرورية.

فيما يلي مقارنة مفصلة لأنواع الثلاثة:

| ميزة | الصلب المطروق | الصلب الأنبوبية | الصلب/الألومنيوم المُصَوَّر |

|---|---|---|---|

| عملية التصنيع | مطروقة من صفائح فولاذية واحدة. | ملحومة من أنابيب فولاذية مجوفة. | مشكلة من قضيب معدني صلب تحت الحرارة والضغط. |

| المزايا | أدنى تكلفة تصنيع؛ خفيفة الوزن؛ مناسبة للإنتاج الضخم. | نسبة عالية بين القوة والوزن؛ هندسة قابلة للتخصيص؛ صلابة محسّنة. | قوة متفوقة ومقاومة عالية للتآكل؛ هيكل حبيبي كثيف. |

| العيوب | قد تكون أقل صلابة؛ قد تنثني تحت الأحمال العالية؛ يُنظر إليها على أنها أقل جودة. | تكلفة أعلى من المعدن المطروق؛ يمكن أن تكون اللحامات نقاط فشل إذا لم تُنفَّذ بشكل صحيح. | أعلى تكلفة تصنيعية؛ غالبًا ما تكون أثقل من الأنواع الأخرى. |

| السمك/المواصفات النموذجية | ورقة بسمك 0.6 مم - 5 مم | أنبوب جدار بسمك ~.120" (3 مم) D.O.M. | بناء صلب |

| أفضل حالة استخدام | قطع غيار OEM للسيارات اليومية. | سيارات الشوارع الأداء العالية، ترقيات السيارات الكلاسيكية، الاستخدام الخفيف على الحلبات. | شاحنات ثقيلة، مركبات الدفع الرباعي، السباقات الاحترافية. |

على سبيل المثال، مورد قطع الغيار عالية الأداء مثل Classic Performance Products يحدد أن أذرعه الأنبوبية تستخدم أنابيب D.O.M. (Drawn Over Mandrel) بسماكة جدار .120 بوصة، وهي مادة عالية الجودة تُعرف بسماكتها الموحدة وقوتها، مما يبرز التركيز على المتانة في سوق الأداء.

مواصفات المواد: فهم مقاييس الفولاذ، وأصنافه، ودرجات التحمل

إلى جانب السماكة فقط، تتحدد جودة ذراع التحكم من خلال درجة الفولاذ المحددة المستخدمة ودرجات التحمل في التصنيع. ليس كل الفولاذ متساوٍ، ومعرفة هذه التفاصيل يمكن أن تساعدك في التعرف على مكونات ذات جودة أعلى. غالبًا ما تُقاس السماكة بالمقاييس (gauges)، وهي نظام يكون فيه الرقم الأعلى مكافئًا لصفيحة معدنية أرق. قد يكون هذا غير بديهي، لذا غالبًا ما يكون من الأوضح الرجوع إلى السماكة بالبوصة أو المليمترات.

من المهم أن تعرف أن رقم العيِّنة المحدد يمثل سماكة مختلفة حسب نوع المعدن. على سبيل المثال، فإن سماكة الفولاذ عيار 14 لا تساوي سماكة الألومنيوم عيار 14. وستوفر الشركات المصنعة الموثوقة قياسات دقيقة في مواصفاتها. علاوة على ذلك، فإن المواد لها تسامحات سماكة متأصلة. وفقًا لدليل من Tripar Inc. ، يمكن أن تكون ورقة الفولاذ عيار 14 ذات السماكة الاسمية 0.0747 بوصة لديها تباين إنتاجي قدره ±0.007 بوصة. وهذا يعني أن المادة الفعلية قد تكون أسمك أو أرق قليلاً، مما قد يكون أمرًا بالغ الأهمية في التطبيقات عالية الدقة.

تستخدم التطبيقات الخاصة بالسيارات سبائك فولاذية محددة مصممة لتحقيق توازن بين القوة وقابلية التشكيل والمتانة. ويذكر البحث المنشور في IJSR مواد مثل سبيكة الفولاذ الدقيقة (C45) لأذرع المطروقة، والفولاذ الفيرتيتي-البينيتي (FB) للمكونات المسحوقة، والتي توفر قوة عالية وقابلية جيدة للتشكيل. وعند تقييم القطع البديلة، ابحث عن الشركات المصنعة التي تحدد درجة الفولاذ المستخدم، مثل الفولاذ اللين 1018 أو الفولاذ الكرومولي الأقوى 4130 للأذرع الأنبوبية. وغالبًا ما يُعد هذا المستوى من التفاصيل مؤشرًا على منتج عالي الجودة.

إليك جدولًا مبسطًا لتحويل مقاسات الفولاذ الشائعة إلى قياسات مباشرة أكثر:

| مقاس | بوصة (اسمية) | ملليمتر (تقريبي) |

|---|---|---|

| 10 | 0.1345" | 3.42 مم |

| 12 | 0.1046" | 2.66 مم |

| 14 | 0.0747" | 1.90 مم |

| 16 | 0.0598" | 1.52 مم |

| 18 | 0.0478" | 1.21 مم |

الأسئلة الشائعة

1. ما الفرق بين الذراع التحكم المطروق والمصرّف؟

الاختلاف الأساسي يكمن في عملية التصنيع والقوة الناتجة. تُصنع أذرع التحكم المطروقة عن طريق ضغط صفيحة فولاذية على شكل معين، وهي طريقة فعالة من حيث التكلفة للإنتاج الجماعي ولكنها قد تكون أقل صلابة. أما أذرع التحكم المزورة فتُصنع من قطعة معدنية صلبة مسخنة تُضغط داخل قالب، بحيث يتماشى هيكل حبيبات المعدن مع شكل القطعة. تُنتج هذه العملية مكونًا يتمتع بقوة متفوقة ومقاومة أفضل للتآكل، مما يجعله مثاليًا للتطبيقات الثقيلة أو عالية الأداء.

2. هل أذرع التحكم الفولاذية المطروقة مغناطيسية؟

نعم، أذرع التحكم الفولاذية المطروقة مغناطيسية. الفولاذ هو معدن حدي، ما يعني أنه يحتوي على الحديد ويُنجذب إلى المغناطيس. ويوفر ذلك وسيلة بسيطة للتمييز بين ذراع تحكم فولاذي وآخر مصنوع من الألومنيوم، إذ أن الألومنيوم غير مغناطيسي. فإذا التصق المغناطيس بذراع التحكم، فهذا يعني أنه مصنوع إما من فولاذ مطروق أو من حديد مصبوب.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —