فك شفرة معايير اختبار الأذرع التحكمية المصنوعة من فولاذ مخرَّش

باختصار

ليست معايير اختبار الذراع التحكمية المصنوعة من الفولاذ المطروق عبارة عن كود واحد عالمي، بل مجموعة من الإجراءات الفنية التي تحددها هيئات هندسية مثل جمعية SAE الدولية وشركات تصنيع المركبات الفردية. وتُستخدم هذه الاختبارات الصارمة لتقييم مقاييس الأداء الحرجة بما في ذلك الصلابة، والتشوه، والقوة، وقدرة التحمل أثناء التصادم، وذلك لضمان سلامة المركبة ومتانتها والامتثال للمواصفات الأصلية (OE).

تعريف الذراع التحكمية المصنوعة من الفولاذ المطروق: الخصائص والتمييز

ذراع التحكم المصنوع من الصلب المطعوم هو مكون حيوي في نظام تعليق المركبة، حيث يربط الهيكل بتجميع العجلات. ويتم تصنيعه عن طريق ختم ولحام صفائح الصلب لتشكيل هيكل مجوف وصلب. وتُعد هذه العملية فعالة من حيث التكلفة بشكل كبير، ما يجعل أذرع الصلب المطعوم خيارًا شائعًا في العديد من السيارات والشاحنات الحديثة. والميزة الأساسية تكمن في التوازن بين القوة والتكلفة المنخفضة للإنتاج، مما يتيح الاستخدام الواسع في المركبات المنتجة بكميات كبيرة. ومع ذلك، فقد تكون هذه الأذرع أكثر عرضة للصدأ مقارنة بالبدائل مثل الحديد الزهر أو الألومنيوم إذا تضررت الطبقة الواقية.

يُعد تصنيع هذه المكونات مهمة هندسية دقيقة. ويشمل الإنتاج عالي الحجم ختم الصفائح المعدنية لتشكيل هيكلين نصفيين يتم لحامهما بعد ذلك معًا. ويجب التحكم في هذه العملية بدقة للتأكد من السلامة الهيكلية والأداء المتسق. بالنسبة لشركات تصنيع السيارات التي تبحث عن الدقة في ختم المعادن، فإن مزودي الخدمات المتخصصين يقدمون حلولًا شاملة تمتد من النماذج الأولية إلى الإنتاج الضخم. على سبيل المثال، Shaoyi (Ningbo) Metal Technology Co., Ltd. يُجسّد هذا الخبرة، مستفيدًا من مرافق متطورة تعمل بشكل آلي وشهادة IATF 16949 لتقديم مكونات عالية الجودة للتطبيقات automotive المعقدة.

يمكن التعرف على ذراع التحكم المصنوع من الفولاذ المطروق في المركبة بسهولة من خلال بعض المؤشرات البصرية. وعلى عكس الملمس الخشن للمكونات المسبوكة، فإن الأذرع المصنوعة من الفولاذ المطروق تكون عادة ذات سطح أملس وتملك خط لحام واضح يمتد على طولها. ومعرفة كيفية التعرف عليها أمر ضروري للصيانة والترقيات، خاصةً في مركبات مثل شيفروليه سيلفرادو أو جي إم سي سييرا، حيث تم استخدام مواد مختلفة عبر سنوات الطراز المختلفة.

للتأكد ما إذا كانت مركبتك تحتوي على أذرع تحكم مصنوعة من فولاذ مطروق، ابحث عن الخصائص التالية:

- انتهاء: عادةً ما تكون ذات تشطيب دهان أسود لامع لمكافحة التآكل.

- نسيج السطح: السطح يكون عادة أملسًا، على عكس الملمس الخشن للحديد المصبوب أو الألومنيوم المصبوب.

- بناء: وجود خط لحام مرئي حيث يتم توصيل النصفين المطروقين هو مؤشر واضح.

- اختبار المادة: يمكن أن يساعد اختبار المغناطيس البسيط؛ حيث يلتصق المغناطيس بإحكام بالفولاذ ولا يلتصق بالألومنيوم.

بيئة معايير اختبار المركبات لأذرع التحكم

لا توجد معايير عالمية موحدة ومتاحة للعامة لاختبار أذرع التحكم المصنوعة من الفولاذ المطروق. بل يتم تنظيم معايير الأداء والسلامة من خلال إطار معقد يتكون من مواصفات داخلية خاصة بالشركة المصنعة وتوجيهات وضعتها منظمات صناعية. تعمل هيئات مثل SAE International على تطوير إجراءات اختبار موحدة يمكن استخدامها عبر القطاع لتقييم الخصائص الأساسية مثل الصلابة والتشوه والمتانة. ومع ذلك، غالبًا ما تكون هذه الإجراءات بمثابة حد أدنى أو دليل منهجي، وليس كمدونة إلزامية وعالمية.

تُعد غالبية معايير الاختبار خاصةً بشركات تصنيع المعدات الأصلية (OEMs) مثل فورد وجنرال موتورز والآخرين. ويقوم كل صانع للسيارات بتطوير مجموعة تفصيلية خاصة به من المتطلبات وبروتوكولات الاختبار المخصصة لكل منصة مركبة، ووزنها، والاستخدام المقصود لها، وأهداف السلامة في حالات التصادم. وتُعتبر هذه المعايير الداخلية سرية للغاية، وتحدد بدقة مقاييس الأداء التي يجب أن يستوفيها ذراع التحكم المقدم من المورد كي يُعتمد للإنتاج. ويضمن ذلك أن تعمل كل مكونة بشكل متوقع ضمن أنظمة السلامة والتعليق المتكاملة في المركبة.

تُعد هذه المعايير مهمة جوهريًا لضمان سلامة المركبة ومتانتها. ويجب أن يكون ذراع التحكم قادرًا على تحمل قوى هائلة أثناء المناورة والكبح والاصطدامات دون أن يفشل. ويؤكد الاختبار أن المكون لن ينكسر أو يتشقق تحت الأحمال القصوى، وسيتشوه بطريقة يمكن التنبؤ بها أثناء التصادم للمساعدة في إدارة طاقة الاصطدام. كما ورد في بحث من Politecnico di Torino ، من الضروري الالتزام بمعايير الاختبار الدولية للتحقق من أداء أذرع المواد المبتكرة أو الهجينة. ويضمن هذا التحقق الدقيق أن كل ذراع تحكم، سواء كان من الفولاذ المطروق أو من مادة أخرى، يستوفي معايير السلامة والأداء الصارمة.

إجراءات الاختبار الرئيسية: من الصلابة إلى مقاومة التصادم

للتحقق من أداء ذراع التحكم المطروق من الفولاذ، يستخدم المهندسون سلسلة من الاختبارات الدقيقة التي تحاكي الظروف الواقعية. وتُصمم هذه الإجراءات لقياس كل شيء بدءًا من صلابة الأداء الأساسية وصولاً إلى نقاط الفشل تحت إجهاد شديد. والهدف العام، كما هو موضح في الأوراق الفنية لجمعية مهندسي السيارات (SAE)، هو إنشاء نهج قياسي لاختبار الصلابة ونمط التشوه والمقاومة القصوى. ويمكن تصنيف هذه الاختبارات بشكل عام إلى تقييمات ثابتة وديناميكية ومتعبة وبيئية.

تُقيس اختبارات التحميل الثابتة صلابة ذراع التحكم وتشوهه تحت تأثير قوة ثابتة. على سبيل المثال، يتم تطبيق حمل معين وقياس الانزياح الناتج. قد يُعتبر المكون ناجحًا إذا كان التشوه ضئيلًا تحت حمل كبير؛ حيث أشار اختبار مقارن على ذراع من الفولاذ المصبوب إلى حدوث تشوه بمقدار 0.17 مم فقط تحت حمل 32 كيلو نيوتن. من ناحية أخرى، تُقيّم الاختبارات الديناميكية أو الصدمية استجابة الذراع للقوى المفاجئة، وهي أمر بالغ الأهمية لتقييم قدرته على تحمل الحوادث. تقوم هذه الاختبارات بمحاكاة أحداث مثل صدم الرصيف أو الحفرة في الطريق، وتشكل أهمية كبرى لضمان فشل المكون بطريقة آمنة ومتوقعة أثناء التصادم.

اختبار التعب هو جانب حاسم آخر، حيث يُخضع الذراع التحكمي لملايين الدورات ذات الأحمال المتغيرة لمحاكاة عمره الافتراضي بالكامل. ويضمن هذا أن المكون يمكنه تحمل الإجهادات المتكررة الناتجة عن القيادة اليومية دون أن يتشقق أو يفشل مبكرًا. وأخيرًا، يُعرَّض الذراع لاختبارات بيئية تتضمن ظروفًا مثل رش الملح والرطوبة للتحقق من فعالية طلاءاته المقاومة للتآكل، وهي عامل رئيسي لضمان عمر أطول للمكونات الفولاذية.

توفر هذه الأساليب المتنوعة للاختبار صورة شاملة عن قدرات الذراع التحكمي. ويُلخّص الجدول التالي فئات الاختبار الرئيسية:

| نوع الاختبار | الغرض | المقاييس الرئيسية التي تُقاس |

|---|---|---|

| اختبار الحمل الثابت | لقياس مقاومة المكون للتشوه تحت قوة ثابتة. | الصلابة (القوة مقابل الإزاحة)، ومقاومة الخضوع. |

| الاختبار الديناميكي/الصدمي | لتقييم الأداء تحت أحمال مفاجئة وعالية الطاقة، لمحاكاة الاصطدامات والحوادث. | القدرة على تحمل التصادم، نمط التشوه، والحمل عند الانفصال. |

| اختبارات التعب | لضمان المتانة على المدى الطويل من خلال محاكاة دورات الإجهاد المتكررة التي تمر بها مركبة طوال عمرها الافتراضي. | عمر التعب (عدد الدورات حتى الفشل). |

| اختبارات البيئة | لتقييم مقاومة المكون للتآكل والتدهور البيئي. | فعالية الطلاءات الواقية (مثل الدهان، والمعالجات السطحية). |

مقارنة المواد: الفولاذ المطروق مقابل الأذرع المسبوكة والألومنيوم

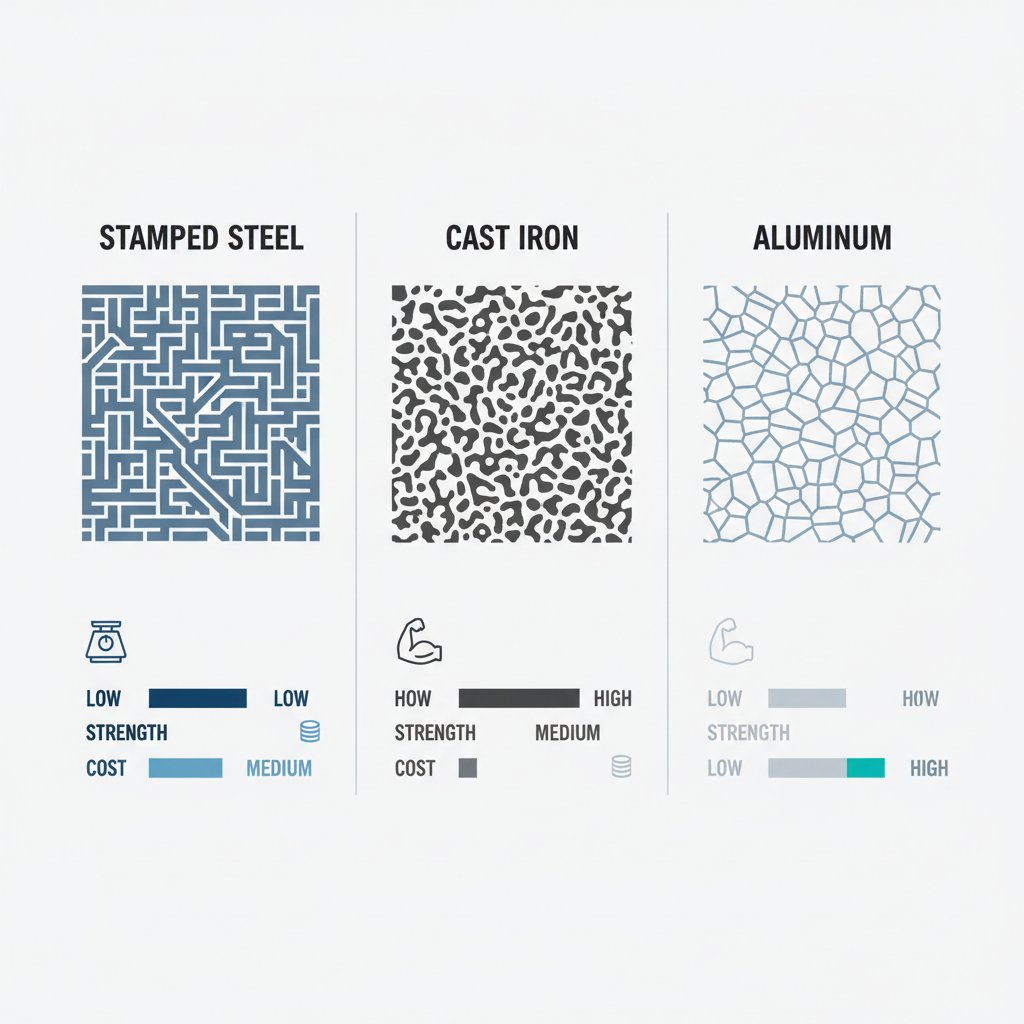

رغم أن الفولاذ المطروق يُعد خيارًا شائعًا للأذرع التحكمية، إلا أن الشركات المصنعة تستخدم أيضًا بشكل شائع الحديد الزهر والألومنيوم المصبوب، حيث توفر كل مادة مجموعة فريدة من المقايضات. ويعتمد اختيار المادة المناسبة على الغرض المقصود من المركبة وأهداف الأداء والاعتبارات المتعلقة بالتكلفة. ويستلزم الإجابة عن سؤال "ما هي أفضل معدن للأذرع التحكمية؟" فهم هذه الاختلافات.

تُقدَّر أذرع الصلب المطروقة بفضل تكلفتها المنخفضة في التصنيع ونسبة القوة إلى الوزن الجيدة، مما يجعلها مثالية للسيارات والشاحنات الركابية الشائعة. ويُستخدم الحديد الزهر، بوصفه أكثر كثافة وقوة، في الشاحنات الكبيرة والسيارات الرياضية متعددة الاستخدامات حيث تكون المتانة القصوى في الظروف القاسية أمرًا بالغ الأهمية. فهو يوفر قوة وصلابة متفوقة، ولكن بزيادة في الوزن. ويُعد الألومنيوم المصبوب بديلاً خفيف الوزن، ويقلل بشكل كبير من الكتلة غير المعلقة، مما يمكن أن يحسّن من التعامل مع القيادة ونوعية الركوب. ولهذا يُعد الخيار المفضل للمركبات الأداء العالية والفاخرة، على الرغم من أنه عادةً ما يكون أكثر تكلفة، ويمكن أن يكون أقل مرونة عند التعرض للصدمات مقارنةً بالصلب.

يتطلب اختيار المادة المناسبة تحقيق توازن بين القوة والوزن والتكلفة. بالنسبة لشاحنة ثقيلة، قد تكون متانة الحديد المصبوب هي الأولوية. أما بالنسبة لسيارة رياضية، فقد يكون تقليل الوزن الناتج عن استخدام الألومنيوم هو العامل الحاسم. وغالبًا ما يُعد الفولاذ المطروق حلًا مثاليًا يجمع بين المزايا لعدد واسع من المركبات اليومية. وتوفر شركات قطع الغيار خيارات من جميع المواد، ما يسمح لأصحاب المركبات باختيار قطع بديلة تطابق مواصفات المصنع الأصلي أو تحسن الأداء وفقًا لاحتياجاتهم الخاصة.

فيما يلي مقارنة بين المواد الثلاث الشائعة لأذرع التحكم:

| ميزة | الصلب المطروق | الحديد الزهر | ألومنيوم مصبوب |

|---|---|---|---|

| عملية التصنيع | ختم ولحام الصفائح المعدنية | صهر الحديد المنصهر في قالب | صهر الألومنيوم المنصهر في قالب |

| الاستخدام النموذجي | معظم السيارات الخفيفة والشاحنات الصغيرة | الشاحنات الثقيلة والسيارات الرياضية متعددة الاستخدامات | السيارات الأداء العالية، والمركبات الفاخرة |

| القوة | جيد | ممتاز | جيد إلى ممتاز |

| الوزن | معتدلة | ثقيل | ضوء |

| يكلف | منخفض | معتدلة | مرتفع |

الأسئلة الشائعة

1. كيف أعرف ما إذا كانت أذرع التحكم الخاصة بي مصنوعة من الفولاذ المطروق؟

يمكنك عادةً التعرف على أذرع التحكم المصنوعة من الصلب المطروق من خلال مظهرها. فعادةً ما تكون ذات تشطيب أملس لامع باللون الأسود، مع وجود خط لحام مرئي حيث يتم توصيل النصفين معًا. ويشكل استخدام المغناطيس اختبارًا بسيطًا؛ فإذا التصق المغناطيس، فهذا يعني أن الذراع مصنوع من الصلب (سواء كان مطروقًا أو من حديد مصبوب). على النقيض، لا تنجذب أذرع الألمنيوم إلى المغناطيس وغالبًا ما تكون ذات تشطيب فضي خام وغير مطلي.

2. ما هو ذراع التحكم المطروق؟

ذراع التحكم المطروق هو مكوّن من مكونات التعليق يُصنع من صفائح فولاذية تُضغط (تُطروق) إلى شكل محدد ثم تُلحَم معًا لتكوين هيكل مجوف لكنه قوي. تُعد هذه الطريقة التصنيعية فعالة جدًا من حيث التكلفة، ولهذا السبب تُستخدم أذرع التحكم المصنوعة من الصلب المطروق على نطاق واسع في العديد من السيارات والشاحنات الحديثة المنتجة بكميات كبيرة. وعلى الرغم من قوتها، إلا أنها قد تكون أكثر عرضة للصدأ في الظروف المناخية القاسية إذا تضررت طبقة الحماية الخاصة بها.

3. ما هو أفضل معدن لأذرع التحكم؟

يعتمد "أفضل" معدن لأذرع التحكم بالكامل على المركبة والاستخدام المخصص لها. يُعد الفولاذ المسحوب خيارًا متوازنًا من حيث القوة والتكلفة المنخفضة والوزن المعتدل، مما يجعله مناسبًا لمعظم المركبات اليومية. أما الحديد الزهر فهو أثقل وزنًا لكنه متين للغاية، ما يجعله مثاليًا للشاحنات الثقيلة التي تتعرض لإجهادات عالية. ويُعتبر الألومنيوم المصبوب أخف الخيارات، مما يحسن أداء التعليق والتوجيه، وبالتالي يكون الخيار المفضل للسيارات الرياضية والمركبات الفاخرة التي تُعطى فيها الأولوية للأداء على حساب التكلفة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —