مدة عمر ذراع التحكم المصنوع من الفولاذ المطروق: العوامل الحقيقية

باختصار

عادةً ما يتراوح عمر ذراع التحكم المصنوع من الفولاذ المطروق بين 60,000 و100,000 ميل. ومع ذلك، فإن هذا ليس ضمانًا. يتأثر العمر الفعلي بشكل كبير بظروف القيادة والعوامل البيئية، حيث يُعد التعرض لملح الطرق والرطوبة السبب الرئيسي للفشل المبكر بسبب الصدأ والتآكل.

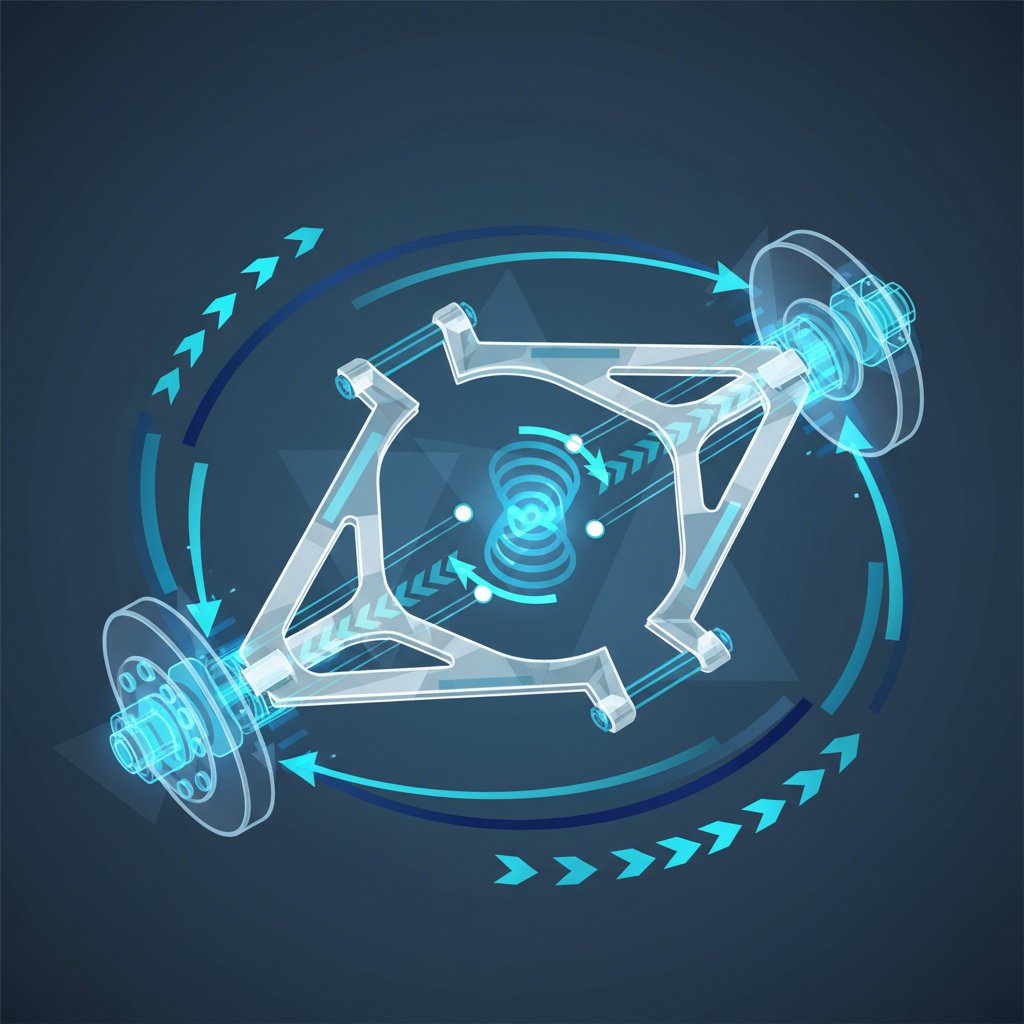

ما هو العمر الافتراضي المعتاد لأذرع التحكم المصنوعة من الفولاذ المطروق؟

عند محاولة تحديد عمر أذرع التحكم المصنوعة من الفولاذ المطروق، ستجد نطاقًا واسعًا من التقديرات. وذلك لأنه، أكثر من العديد من قطع السيارة الأخرى، فإن متانتها مرتبطة مباشرةً بالبيئة وبطريقة استخدام المركبة. وعلى الرغم من أن الشركات المصنعة تصمم هذه المكونات لتكون طويلة الأمد، إلا أن خصائص المواد الأساسية تطرح تحديات محددة يمكن أن تقصر عمر الخدمة بشكل كبير.

بناءً على بيانات الصناعة وملاحظات الخبراء، يختلف العمر المتوقع اختلافًا كبيرًا:

- الإرشاد العام: تشير معظم المصادر إلى مدى يتراوح بين 60,000 و100,000 ميل في ظل ظروف القيادة العادية. ويمثل هذا النطاق فترة شائعة لأجزاء المعدات الأصلية (OEM) في العديد من المركبات الركابية، بما في ذلك الشاحنات الشهيرة مثل شيفروليه سيلفرادو حيث تُطرح هذا السؤال غالبًا.

- التقدير في الظروف القاسية: في المناطق التي تشهد أحوالًا جوية شديدة أو جودة طرق رديئة، فإن النهاية الدنيا للمدى بين 60,000 و80,000 ميل تمثل توقعًا أكثر واقعية.

- الظروف المثالية: في المناخات الجافة مع طرق مُحافظ عليها جيدًا، ليس من المستبعد أن تدوم أذرع التحكم لمسافة 150,000 ميل أو أكثر، على الرغم من أن هذه الحالة استثناء وليس قاعدة.

السبب الرئيسي وراء هذا التباين الواسع هو طبيعة الفولاذ المطروق نفسه. يتم إنتاجه عن طريق ضغط صفيحة فولاذية إلى الشكل المطلوب. وعلى الرغم من أن هذه الطريقة تُعدّ وسيلة تصنيع فعالة من حيث التكلفة، فإن القطعة الناتجة تكون عرضة بشدة للصدأ والتآكل، خاصة في المناطق التي تستخدم ملح الطرق خلال فصل الشتاء. على عكس الأجزاء المزورة أو المصوبة الصلبة، يمكن أن تحتوي الأذرع المطروقة على شقوق وتجويفات تتجمع فيها الرطوبة والملح، مما يسرّع من التلف من الداخل إلى الخارج.

في النهاية، يجب اعتبار عدد الكيلومترات دليلاً إرشاديًا، وليس فترة استبدال صارمة. إن الفحص البصري المنتظم أثناء الصيانة الروتينية، مثل تغيير الزيت أو تدوير الإطارات، هو الطريقة الأكثر موثوقية لتقييم حالة أذرع التحكم. يمكن للفني اكتشاف علامات مبكرة للصدأ أو كراسي السلك المتهالكة أو المفاصل الكروية الفاشلة قبل أن تصبح مشكلة أمان حرجة.

العوامل الرئيسية التي تقلل من عمر أذرع التحكم

بينما توفر الأميال تقديرًا تقريبيًا، فإن هناك عدة عوامل محددة تعمل فعليًا على تقصير عمر أذرع التحكم المصنوعة من الفولاذ المطروق. ويمكن لفهم هذه العناصر أن يساعدك في التنبؤ بالمشكلات المحتملة واتخاذ تدابير وقائية. وأبرز التهديدات هي التعرض للعوامل البيئية، وظروف الطرق، وفشل المكونات المدمجة مثل الك bushings والمفاصل الكروية.

التآكل البيئي: هذا هو العدو الأول للفولاذ المطروق. حيث يؤدي التعرض للرطوبة، وخصوصًا ملح الطرق، إلى بدء عملية تآكل عدوانية. ويُحدث الملح تفاعلًا كهروكيميائيًا يأكل الفولاذ بسرعة، مما يضعف سلامته الهيكلية. فقد يكون ذراع التحكم يبدو سليمًا من السطح، ولكنه قد يكون ضعيفًا بشدة من الداخل بسبب الصدأ. ولهذا السبب غالبًا ما تتطلب المركبات الموجودة في "منطقة الملح" استبدال مكونات التعليق قبل وقت طويل مقارنة بتلك الموجودة في المناخات الجافة والدافئة.

ظروف القيادة القاسية: تلعب عادات القيادة والبيئة المحيطة دورًا كبيرًا. إن القيادة المتكررة على طرق رديئة الصيانة أو غير الممهدة أو المليئة بالحفر تُعدّ مصدر ضغط هائل على نظام التعليق بالكامل. فكل اصطدام قوي يُحدث موجة صدمة تنتقل عبر ذراع التحكم، مما يؤدي إلى إجهاد المعدن، وبشكل أكثر أهمية، اهتراء الك bushings والمفاصل الكروية التي تسمح له بالหมولة. مع مرور الوقت، يمكن لتلك الاصطدامات المتكررة أن تؤدي إلى إرهاق المعدن أو فشل أجزاء الربط الخاصة به بشكل مبكر.

فشل المكونات: في كثير من الأحيان، لا ينكسر ذراع الفولاذ نفسه، ولكن المكونات المدمجة فيه تتآكل. يمكن أن تجفّ الكاوتش المطاطية التي تمتص الاهتزازات وتسمح بالحركة، أو تتشقق أو تنضغط، مما يؤدي إلى تعليق فضفاض أو صاخب. والمفصل الكروي، الذي يُعدّ نقطة التدوير الحرجة التي تربط الذراع بعجلة التوجيه، هو أيضًا نقطة فشل شائعة. وفي بعض الأذرع المصنوعة من الفولاذ المطروح، خصوصًا في طرازات معينة من الشاحنات، قد يكون تصميم تثبيت المفصل الكروي نقطة ضعف، ما قد يؤدي إلى فشل كارثي يتمثل في انفصال المفصل الكروي عن الذراع.

تُعد عملية التصنيع عاملًا حاسمًا في المتانة. وعلى الرغم من أن الطبع مكلف اقتصاديًا، فإنه يتطلب دقة عالية لضمان القوة. بالنسبة لشركات تصنيع السيارات، فإن تأمين مكونات عالية الجودة أمر بالغ الأهمية. وتستخدم الشركات المتخصصة في ختم المعادن للسيارات، مثل Shaoyi (Ningbo) Metal Technology Co., Ltd. ، عمليات متقدمة معتمدة وفقًا للمواصفة IATF 16949 لإنتاج قطع موثوقة تفي بمعايير الصناعة الصارمة، بدءًا من النماذج الأولية وحتى الإنتاج الضخم.

لتحقيق أقصى عمر لذراع التحكم الخاصة بك، فكر في هذه النصائح الوقائية:

- قم بغسل هيكل سيارتك بانتظام، خاصة خلال أشهر الشتاء، لإزالة الملح والأوساخ.

- اقصد القيادة بحذر وحاول تجنب الاصطدام بالحفر والمطبات الكبيرة على الطريق.

- قم بفحص نظام التعليق سنويًا بواسطة فني مؤهل للكشف المبكر عن أي علامات للتآكل أو التآكل.

الصلب المسحوب مقابل المواد البديلة

عند استبدال ذراع التحكم، قد تجد أن لديك خيارات تتجاوز الجزء القياسي المصنوع من الصلب المسحوب. إن فهم الفروقات بين المواد يمكن أن يساعدك في اتخاذ قرار مستنير بناءً على مركبتك وأسلوب قيادتك ومناخك. وتقدم كل مادة توازنًا فريدًا من حيث التكلفة والمتانة والوزن والمتانة.

الصلب المطروق هو الخيار الأكثر شيوعًا من قِبل الشركات المصنعة الأصلية، ويرجع ذلك أساسًا إلى انخفاض تكلفة إنتاجه. ومع ذلك، فإن عرضته للصدأ وانخفاض صلابته يؤديان بكثير من المالكين إلى التفكير في الترقيات. الصلب المطحون، والألومنيوم المصبوب، والصلب المعدني المجوف هي البدائل الشائعة، ولكل منها مزايا وعيوب واضحة تجعلها مناسبة لتطبيقات مختلفة.

فيما يلي مقارنة بين أكثر مواد الذراع التحكمية شيوعًا:

| المادة | الميزة الرئيسية | العيب الرئيسي | الأنسب لـ |

|---|---|---|---|

| الصلب المطروق | تكلفة تصنيع منخفضة | معرض للصدأ والتآكل؛ أقل صلابة | بديل من الشركات المصنعة الأصلية للسيارات اليومية في المناخات الجافة |

| الفولاذ المطاوع | قوي ومتين للغاية | ثقيل وأكثر تكلفة | الشاحنات الثقيلة والمركبات التي تتطلب أقصى درجات القوة |

| ألومنيوم مصبوب | خفيفة الوزن ومقاومة للتآكل | يمكن أن يتشقق عند التصادم الشديد؛ تكلفة أعلى | السيارات عالية الأداء/الفاخرة والمركبات في المناخات الرطبة/المالحة |

| الصلب الأنبوبية | نسبة عالية بين القوة والوزن؛ قابل للتخصيص | غالبًا ما تكون الخيار الأعلى تكلفة | التطبيقات المخصصة، والطرق الوعرة، والأداء العالي |

يعتمد قرار الترقية من الفولاذ المطروق على احتياجاتك الخاصة. إذا كنت تعيش في منطقة تُستخدم فيها كميات كبيرة من ملح الطرق، فقد يكون الترقية إلى ذراع مصنوع من الألومنيوم المصبوب استثمارًا حكيمًا على المدى الطويل نظرًا لمقاومته الفائقة للتآكل. أما بالنسبة لأصحاب الشاحنات الثقيلة أو الذين يقومون بسحب معدات بشكل متكرر، فقد يوفر الذراع المصنوع من فولاذ مزور إضافي شعورًا أكبر بالراحة النفسية. وفي معظم الحالات بالنسبة للسيارات المستخدمة يوميًا في المناخات المعتدلة، فإن استبدال القطعة بنموذج مطروق فولاذي عالي الجودة وفق المواصفات الأصلية غالبًا ما يكون كافيًا ويُعد الخيار الأكثر توفيراً من حيث التكلفة.

الأسئلة الشائعة

1. ما هو أفضل مادة لأذرع التحكم؟

لا يوجد مادة واحدة تعتبر "الأفضل" في جميع الحالات؛ بل يعتمد الخيار المثالي على مركبتك وميزانيتك وبيئتك. تُعد الفولاذ المطروق الأفضل للتبديل الاقتصادي من القطع الأصلية (OEM). ويتميز الألومنيوم المصبوب بمقاومة ممتازة للتآكل، مما يجعله مثالياً للمركبات في المناخات الرطبة أو الثلجية. ويقدم الفولاذ المطوق أقصى درجات القوة، وهو الأنسب للتطبيقات الثقيلة. أما الفولاذ الأنبوبي فيوفر نسبة عالية بين القوة والوزن، ويُفضّل استخدامه في المركبات الأداء العالية وفي البناءات المخصصة.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —