فشل الذراع التحكمية المعدنية المطبوعة: تحليل فني

باختصار

يُعد فشل الذراع التحكم المصنوع من الفولاذ المطروق ناتجًا بشكل أساسي عن تعب المعدن، وهو عملية تبدأ وتنتشر فيها الشقوق تحت تأثير أحمال دورية متكررة. غالبًا ما تنشأ هذه الأعطال في المناطق ذات الإجهاد العالي، مثل وصلات اللحام، التي تعد جزءًا لا يتجزأ من عملية تصنيعها. يمكن أن تؤدي العوامل البيئية مثل التآكل والأضرار الميكانيكية إلى تسريع هذا التدهور بشكل كبير، مما يعرض سلامة المكون الهيكلية للخطر ويؤدي في النهاية إلى الكسر.

علم المعادن وتصنيع أذرع التحكم المصنوعة من الفولاذ المطروق

ذراع التحكم المصنوع من الصلب المطعوم هو مكوّن حاسم في نظام التعليق، يُصنع عن طريق ختم طبقات من صفائح الصلب عالية القوة إلى الشكل المطلوب، ثم لحامها معًا. تُستخدم هذه الطريقة على نطاق واسع في صناعة السيارات نظرًا لفعاليتها من حيث التكلفة وكفاءتها في الإنتاج الضخم، مما يسمح بإنتاج أجزاء قوية ومع ذلك خفيفة نسبيًا. وتمكّن هذه العملية من إنشاء هندسات معقدة يمكن تحسينها من حيث القوة ومتطلبات تعبئة المركبة.

تُعد خصائص المادة للصلب المستخدم توازناً دقيقاً بين القوة والمطيلية والمتانة. يوفر الصلب ذو مقاومة الشد الأعلى صلابة ممتازة ولكنه قد يظهر مطيلية مخفضة، مما يجعله أكثر عرضة للكسر الهش في ظل ظروف معينة. على سبيل المثال، يمكن أن يصبح بعض أنواع الصلب عالي المقاومة عرضة للكسر التعبّي عندما تتجاوز مقاومة الشد فيها 1400 ميجا باسكال. ويعتمد اختيار درجة الصلب المحددة، مثل الصلب عالي المقاومة منخفض السبيكة (HSLA)، على متطلبات الأداء وحالات التحميل المتوقعة للمركبة.

بالنسبة لشركات تصنيع السيارات التي تسعى لتحقيق دقة استثنائية في ختم المعادن، فإن الشركاء المتخصصين أمر ضروري. على سبيل المثال، Shaoyi (Ningbo) Metal Technology Co., Ltd. توفر حلولاً شاملة، من النماذج الأولية السريعة إلى الإنتاج الضخم، مدعومة بشهادة IATF 16949 ومرافق آلية متقدمة تضمن مكونات عالية الجودة وفعالة من حيث التكلفة.

رغم الاستخدام الواسع لها، تمتلك أذرع التحكم المصنوعة من الصلب المختمت مزايا وعيوبًا داخلية:

- المزايا: إنها توفر نسبة جيدة بين القوة والوزن، ورخيصة في الإنتاج، وغالبًا ما تُظهر أنماط فشل يمكن التنبؤ بها، مثل الانحناء قبل الكسر التام، مما قد يُعد تحذيرًا للعامل.

- العيوب: يمكن أن تصبح اللحامات، رغم ضرورتها في التصنيع، نقاط تركيز إجهاد. علاوة على ذلك، فإن مادة الصلب عرضة بشدة للتآكل (الصدأ)، خاصة في البيئات الرطبة أو الطرق المملحة، مما قد يضعف الهيكل بمرور الوقت بشكل كبير.

تحديد ما إذا كان المركبة مزودة بأذرع تحكم من الصلب المطروق أمرًا مباشرًا. يتضمن اختبار بسيط وضع مغناطيس على الذراع؛ فإذا التصق، فهذا يعني أن المكون مصنوع من الصلب المطروق أو الحديد الزهر. ولتمييز النوعين، فإن دق الذراع بمطرقة سيُنتج صوت رنين من الصلب المطروق، في حين يُنتج الحديد الزهر صوتًا خافتًا وكئيبًا.

تحليل السبب الجذري: الفشل الناتج عن الإجهاد المتكرر في المكونات الملحومة

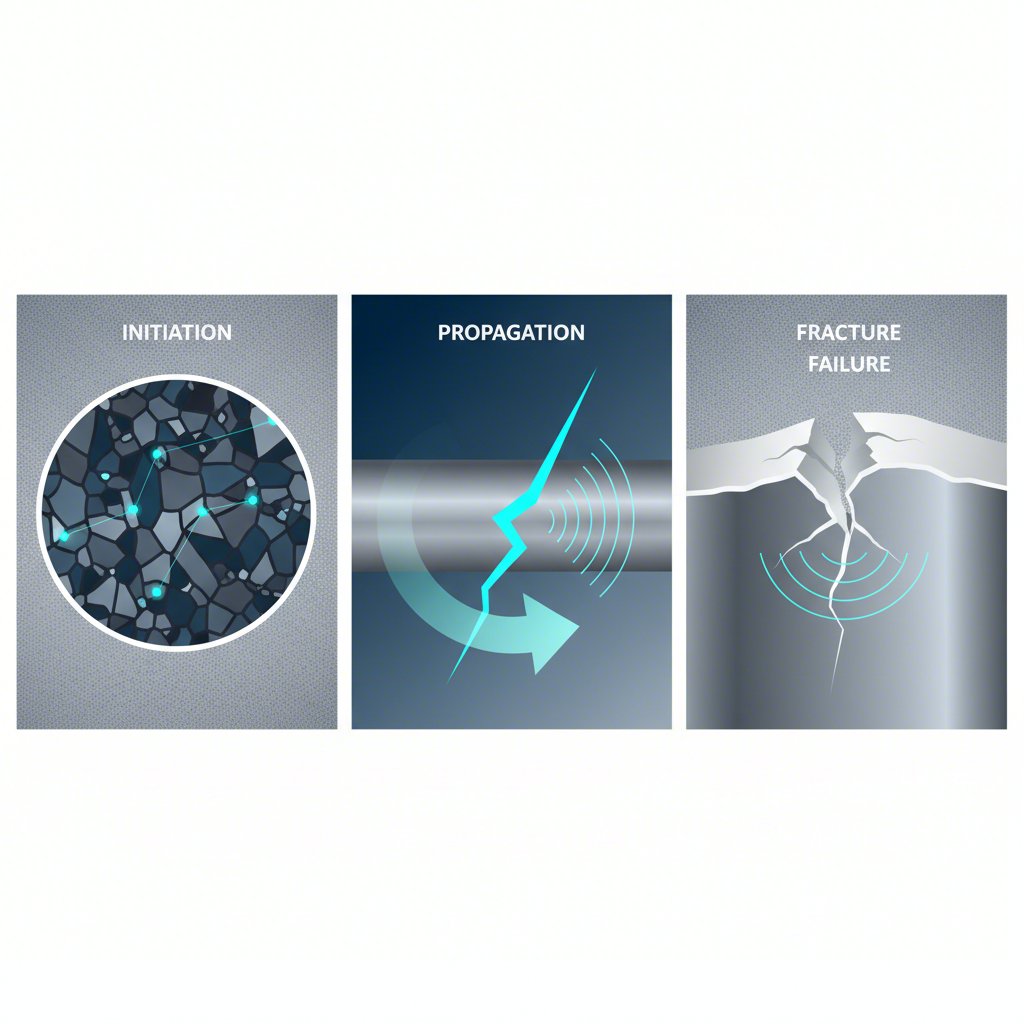

السبب الرئيسي لفشل الأذرع التحكمية المصنوعة من الفولاذ المسحوب هو إجهاد المعادن. ويحدث هذا الظاهرة عندما يتعرض مادة لأحمال دورية متكررة — مثل تلك التي تحدث أثناء القيادة — تكون أقل بكثير من مقاومتها الشد القصوى. مع مرور الوقت، تؤدي هذه الإجهادات الدورية إلى ظهور عيوب مجهرية داخل المادة، خصوصًا بالقرب من اللحامات، تتكون وتنمو لتتحول إلى شقوق كبيرة مرئية. ويمكن تقسيم العملية بأكملها إلى مراحل متميزة.

- بدء الشق: تتشكل شقوق مجهرية عند نقاط التركيز العالي للإجهاد. وفي الأذرع التحكمية المصنوعة من الفولاذ المسحوب، تُوجد هذه الشقوق عادةً في بداية أو نهاية خط اللحام، حيث أن حرارة اللحام تُغير البنية المجهرية للفولاذ وقد تُدخل إجهادات متبقية.

- امتداد الشق: مع كل دورة تحميل، ينمو الشق المُحفَّز ببطء. ويعتمد معدل الانتشار على مدى إجهاد الدورة، وهندسة المكون، ومقاومة المادة الأساسية ضد التعب. وتُظهر بعض المواد فترة أولية من التصلب الدوري، تليها مرحلة طويلة منالتحلل الدوري حتى الفشل.

- الكَسر النهائي: في النهاية، يصل الشق إلى حجم بالغ الأهمية حيث لم يعد المقطع العرضي المتبقي من المادة قادرًا على تحمل الحمولة المطبقة. مما يؤدي إلى كسر مفاجئ وسريع للمكون، قد يتسبب في فقدان السيطرة على المركبة.

الوصلات الملحومة تكون عرضة بشكل خاص لأن عملية اللحام نفسها يمكن أن تُدخل عيوبًا مثل المسامية، وتُكوِّن منطقة متأثرة بالحرارة (HAZ) يكون فيها خصائص المادة مختلفة عن المعدن الأساسي. ويُظهر البحث، مثل تحليل فشل مكون مركبة ملحوم مفصل في ScienceDirect غالبًا ما تخلص المنشورات إلى أن شقوق التعب تبدأ بالقرب من لحام السلك بسبب هذه العوامل. يستخدم المهندسون برامج متقدمة مثل CATIA للتصميم وHyperworks لتحليل الإجهاد للتنبؤ بعمر التعب وتحسين تخطيط المكونات، بهدف تقليل هذه المخاطر منذ مرحلة التصميم الأولية.

العوامل البيئية والخارجية التي تُسرّع الفشل

رغم أن التعب هو الآلية الأساسية، إلا أن العوامل الخارجية يمكن أن تُسرّع بشكل كبير من فشل ذراع التحكم المصنوع من الصلب المطروق. وأهم هذه العوامل هو التآكل. فالصلب المطروق، ما لم يُغطَّ بشكل مناسب ويُصانَن جيدًا، يكون عرضة جدًا للصدأ، خاصة في البيئات ذات الرطوبة العالية أو التعرض لملح الطرق. وكما تشير إحدى الدراسات، عندما تكون هذه المكونات في بيئة رطبة، فمن شبه المؤكد أنها ستتدهور. ويؤدي الصدأ إلى تدهور المادة، ويقلل من سماكتها الفعالة، وينشئ حفرًا سطحية تعمل كمواقع تركيز إجهاد، مما يوفر نقاط بدء مثالية لشقوق التعب.

يمكن أن تؤدي الأضرار الفيزيائية الناتجة عن الحطام على الطرق أو الحفر أو الصيانة غير السليمة إلى التأثير بشكل كبير على سلامة ذراع التحكم. حيث يُنشئ القطع أو الخدش العميق أو الط dent منطقة موضعية تتعرض لإجهاد عالٍ. تعتمد جزء كبير من قوة التصميم الصلب المطروق على حوافه وزواياه المكونة؛ وبالتالي فإن التلف في هذه المناطق الحرجة يمكن أن يعطل توزيع الأحمال المقصود ويُنشئ نقطة ضعف. ويُعد هذا التلف عمليًا عيبًا موجودًا مسبقًا يمكن أن ينتشر منه تصدع تعبٍ بسرعة أكبر بكثير مما لو لم يكن موجودًا.

يُعد الفحص المنتظم أمرًا بالغ الأهمية لتحديد هذه المخاطر قبل أن تؤدي إلى الفشل. ويجب إجراء فحص بصري دقيق للبحث عن العلامات التحذيرية التالية:

- التآكل: تحقق من وجود أي علامات صدأ، ولا سيما الطلاء المتكتل، أو تقشر المعدن، أو الحفر العميقة بالقرب من اللحامات والحافات.

- الضرر الفيزيائي: ابحث عن الطبات أو الانحناءات أو الخدوش العميقة أو الشقوق، مع إيلاء اهتمام خاص للمناطق المحيطة بالك bushings والمفاصل الكروية.

- سلامة اللحام: افحص وصلات اللحام بحثًا عن أي شقوق مرئية أو علامات انفصال عن المعدن الأساسي.

تشخيص عطل ذراع التحكم: الأعراض والتحليل

غالبًا ما يبدأ التعرف على عطل ذراع التحكم من خلال ملاحظة الأعراض أثناء تشغيل المركبة. تشير هذه العلامات إلى أن أحد المكونات داخل نظام التعليق قد اهترأ أو تضرر، ولا يمكنه بعد ذلك الحفاظ على المحاذاة السليمة للعجلات والاستقرار. وتشكل الكوبيات البالية السبب الشائع، مما يؤدي إلى حركة مفرطة تظهر كمشاكل واضحة في التوجيه. على سبيل المثال، يمكن أن تؤدي الكوبيات المتدهورة إلى عدم استقرار في التوجيه، وتشكل واحدة من عدة عوامل قد تؤدي إلى مشكلات مثل "الاهتزاز القاتل"، وهو اهتزاز عنيف في العجلات الأمامية ينتج غالبًا عن مزيج من مكونات التوجيه والتعليق البالية.

نقطة فشل حرجة أخرى هي المفصل الكروي. يمكن أن تؤدي الأختام المتسربة إلى دخول الشوائب إلى المفصل، مما يؤدي إلى التآكل والانهيار في النهاية. قد ينفصل المفصل الكروي المعطّل تمامًا، ما يتسبب في فقدان كارثي للسيطرة على العجلة. وفهم العلاقة بين العَرَض والسبب الميكانيكي هو المفتاح لتشخيص دقيق.

إليك تحليلًا لأعراض شائعة والأسباب المحتملة لها:

| العرض | السبب المحتمل |

|---|---|

| rung أو اهتزاز في عجلة القيادة | كوابح ذراع التحكم البالية التي تسمح بحركة مفرطة. |

| أصوات طقطقة أو صرير عند المرور فوق الحفر | مفاصل كروية باهتة أو كوابح فضفاضة/متضررة. |

| تذبذب في التوجيه أو السحب نحو أحد الجانبين | ذراع تحكم منحني أو كوابح متآكلة بشدة تؤثر على المحاذاة. |

| تآكل غير متساوي للإطارات | سوء محاذاة مزمن ناتج عن ذراع تحكم تالف أو باهت. |

يمكن أن تساعد عملية التشخيص المنظمة في تحديد المشكلة بدقة. ابدأ بفحص بصري كما وُضح سابقًا، ثم قم بفحص يدوي عن طريق رفع المركبة بأمان ومحاولة تحريك العجلة أفقيًا وعموديًا. أي حركة مفرطة أو أصوات طقطقة قد تشير على الأرجح إلى تآكل في الوصلات الكروية أو الكوبيات. هذا الأسلوب العملي، مقترنًا بالانتباه إلى الأعراض السمعية والحسية أثناء القيادة، يوفر طريقة شاملة لتشخيص فشل ذراع التحكم.

نهج استباقي للحفاظ على سلامة المكونات

في النهاية، لا يقتصر فهم تحليل فشل أذرع التحكم المصنوعة من الفولاذ المطروق على مجرد الاستجابة للكسر فقط؛ بل يتعلق بالتقييم الاستباقي والاعتراف بالتفاعل بين التصميم وعلم المواد وظروف التشغيل. بالنسبة للمهندسين، يتطلب ذلك تحسينًا مستمرًا في عمليات التصنيع، مثل تنقيح تقنيات اللحام لتقليل الإجهادات المتبقية والتغيرات المجهرية. أما بالنسبة للعمال الميكانيكيين وأصحاب المركبات، فيُبرز هذا أهمية إجراء فحوصات دورية ومفصلة لتحديد علامات التحذير المبكر مثل التآكل أو الأضرار المادية قبل أن تتفاقم إلى فشل حرج.

توفر الرؤى المستمدة من تحليل شقوق التعب، وتجمعات الإجهاد، وتدهور البيئة خارطة طريق واضحة لتعزيز سلامة المركبة وطول عمر المكونات. ومن خلال الاعتراف بالضعف الكامن في الفولاذ المطروق والمُلحوم، وخاصة في البيئات القاسية، يمكن توجيه الصيانة الوقائية بشكل فعال. وتمكّن هذه المعرفة الفنية المتخصصين من اتخاذ قرارات مستنيرة، سواء في مرحلة التصميم أو أثناء الخدمة الروتينية، مما يضمن استمرارية موثوقية هذه المكونات الأساسية للتعليق.

الأسئلة الشائعة

1. كيف تعرف ما إذا كانت ذراع التحكم لديك مصنوعة من الصلب المطروق؟

تتمثل إحدى الطرق البسيطة في استخدام مغناطيس. فإذا التصق المغناطيس بالذراع التحكمي، فهذا يعني أنه مصنوع من الفولاذ أو الحديد الزهر. وللتمييز بشكل أكبر، اطرق الذراع بلطف باستخدام المطرقة. وعادةً ما يُصدر الذراع المطروق من الفولاذ صوتًا عالي النبرة ورنينًا، في حين يُنتج الذراع المصنوع من الحديد الزهر صوتًا كئيبًا وثقيلًا.

2. ما السبب الرئيسي لفشل التعب في الوصلات الملحومة؟

السبب الرئيسي لفشل التعب في الوصلات الملحومة هو تطبيق الأحمال بشكل دوري، حتى لو كانت هذه الأحمال أقل من حد خضوع المادة. تؤدي هذه الإجهادات المتكررة إلى نمو عيوب مجهرية، غالبًا ما تكون موجودة في مناطق تركيز الإجهاد العالية مثل حافة اللحام، لتتحول بمرور الوقت إلى شقوق أكبر، مما يؤدي في النهاية إلى فشل المكون.

3. هل يمكن أن تؤدي بطانات ذراع التحكم التالفة إلى الاهتزاز القاتل؟

بينما يمكن أن تكون بطانات ذراع التحكم التالفة عاملًا مساهمًا في الاهتزاز القاتل، إلا أنها نادرًا ما تكون السبب الوحيد. وعادةً ما ينتج الاهتزاز القاتل عن مجموعة من أجزاء التوجيه والتعليق التالفة أو الفضفاضة، مثل قضيب المسار أو المفاصل الكروية أو نهايات قضيب التوصيل. يمكن أن تزيد البطانات البالية من عدم الاستقرار الكلي الذي يؤدي إلى حدوث المشكلة، لكنها عادةً ما تكون أكثر تعقيدًا.

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —

دُفعات صغيرة، معايير عالية. خدمتنا لتطوير النماذج الأولية بسرعة تجعل التحقق أسرع وأسهل —